Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

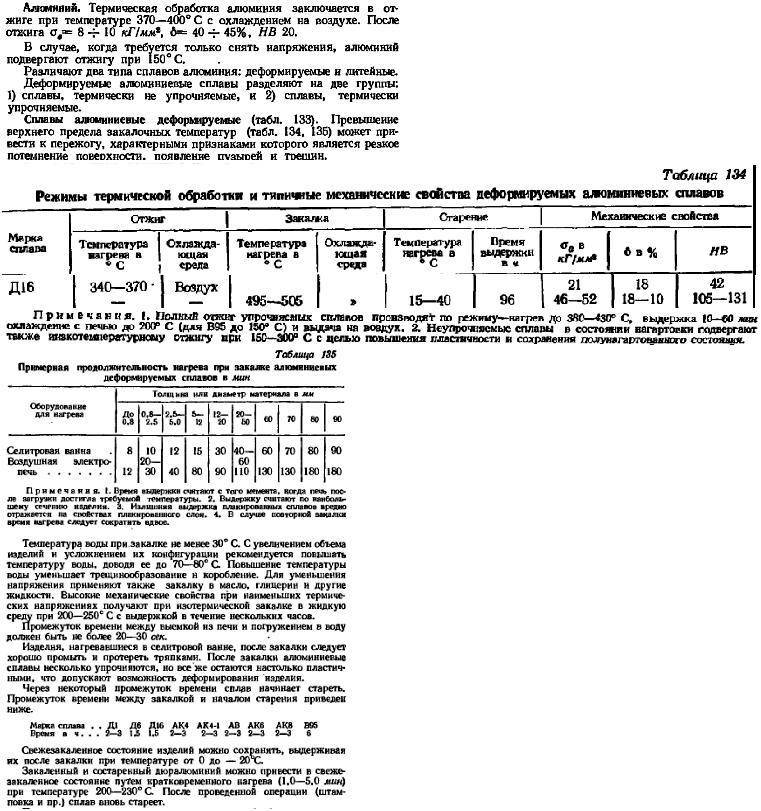

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

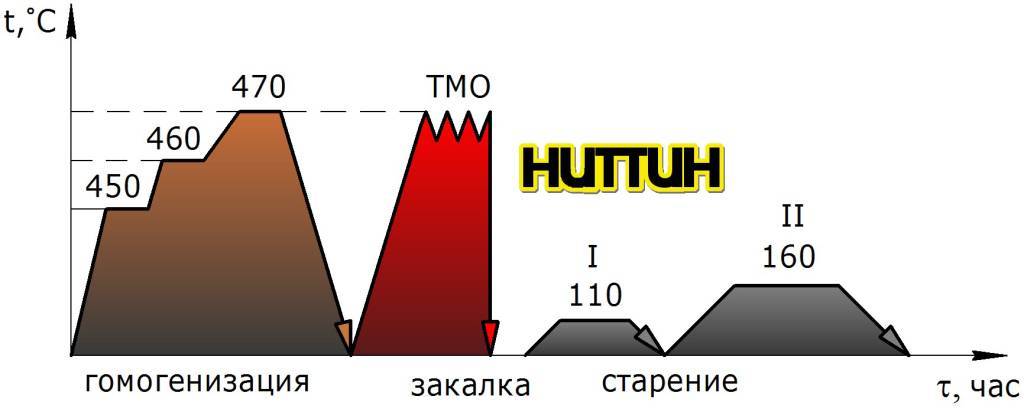

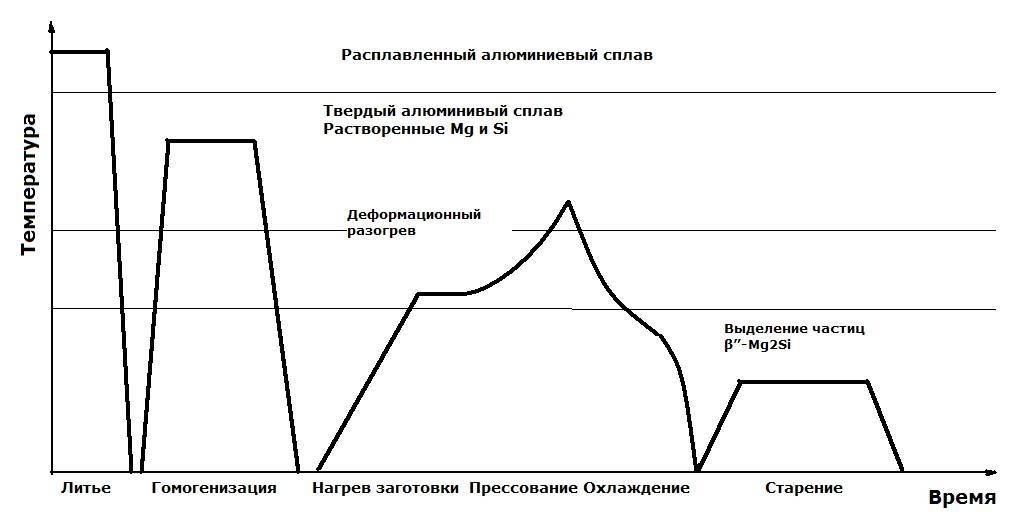

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Основные виды

Цель данной статьи рассмотреть возможные варианты применения оборудования для различных видов термообработки изделий из алюминиевых сплавов.

В данной статье не рассматривается оборудование для получения отливок и печи на газовом топливе.

Термообработку алюминиевых сплавов производят для получения необходимой структуры и соответственно механических свойств, как на стадии заготовки,

так и уже в готовых изделиях.

Для термообработки существует пять основных видов манипуляций со свойственными им методами нагрева и охлаждения.

Чтобы получить нужные физические свойства применяют тот или иной метод нагрева.

Отжиг первого рода

Предусмотрен для снятия литейных или термических остаточных напряжений, устранение наклёпа,

при таком нагреве в структуре металла не происходит фазовых превращений.

Отжиг второго рода

Предусмотрен для изменения структуры материала посредством перекристаллизации. Заготовки нагревают выше критических температур и медленно охлаждают.

В результате изменяется размер зёрен, их форма, распределение частиц вторых фаз.

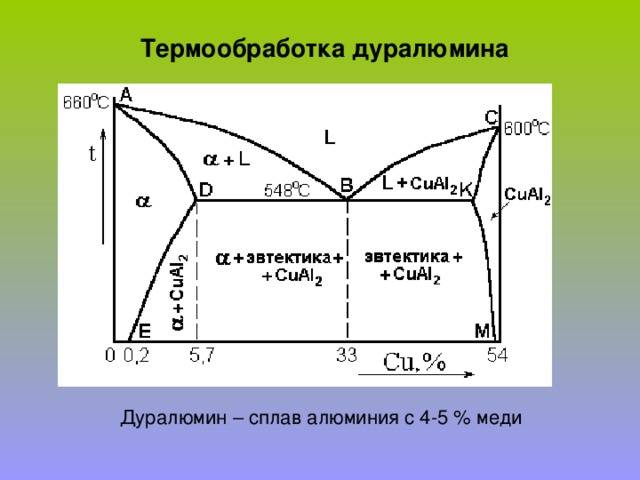

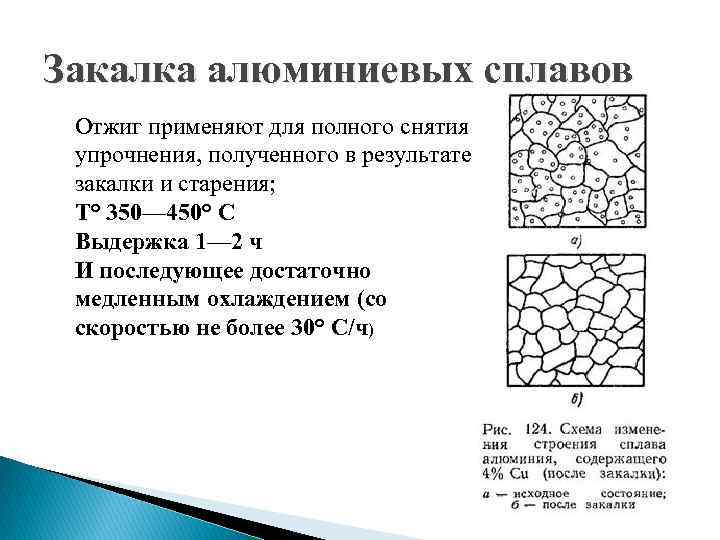

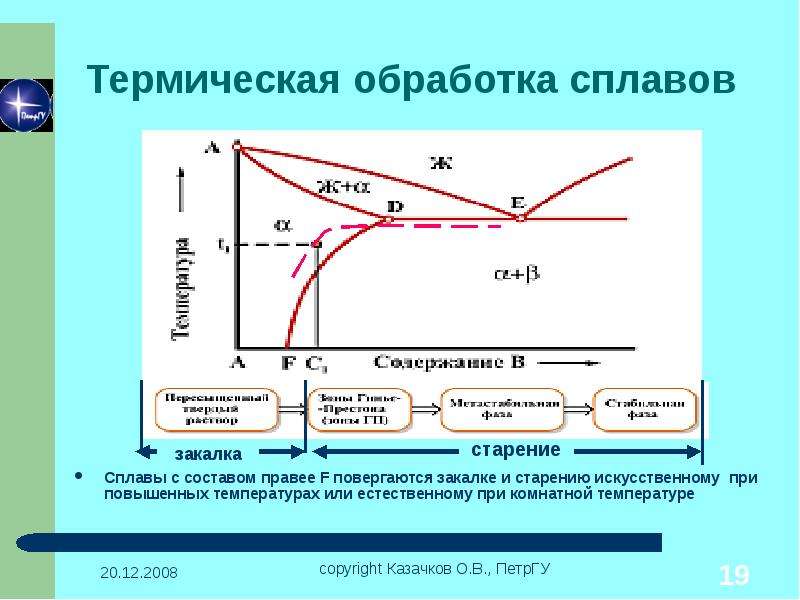

Закалка алюминиевых сплавов предназначена для закрепления неравновесных (метастабильных) структурных состояний.

Свежезакаленое изделие мягкое, как после отжига сталей, его можно деформировать. Но по истечении 4-6 дней металл самоупрочняется.

| Исходная структура до закалки | Структура после закалки |

Схема изменения строения сплава алюминия, содержащего 4% Cu (после закалки)

Отпуск (старение) предназначен для придания нужных свойств изделиям. В зависимости от температуры происходит упрочнение или разупрочнение.

Использование присадочных материалов

В сварных соединениях сплавов типа авиаль значительное уменьшение склонности к образованию горячих трещин может быть достигнуто при использовании присадочных материалов с содержанием 4,5—6,0% Si. При этом склонность к образованию трещин, определяемая по крестовой пробе, уменьшается с 60% до 0. Таким присадочным материалом может быть проволока СвАК5.

Применение присадочных проволок, содержащих несколько процентов магния, например, АМг6, также исключает образование трещин в шве, но одновременно с этим интенсивно развиваются околошовные трещины. Это связано с более широким интервалом твердо-жидкого состояния и большей линейной усадкой металла шва, выполненного таким присадочным материалом. При сварке сплава такого типа с применением присадочной проволоки, содержащей 5% Si, получаются швы, пониженные механические свойства которых не могут быть повышены термической обработкой.

При сварке деталей из сплава типа АВ хорошие результаты получены при использовании присадочного материала, содержащего 0,9% Mg, 2,3—3,5% Si, а также 0,25% Ті, 0,4% Мп или 0,2% Сг. Испытаниями на крестовой пробе трещины не обнаружены. Швы, выполненные с помощью этой присадки, имеют один цвет с основным металлом после анодирования в отличие от швов, выполненных с присадкой СвАК5. Сплавы АК6 и АК8, содержащие 2,2 и 4,3% Cu, склонны к образованию горячих трещин при сварке крестовой пробы. Эта склонность уменьшается при введении в них 0,08—0,15% Ті.

К сплавам системы А1—Си относятся литейные АЛ7, АЛ 12 и деформируемый Д20. Сваривающийся сплав Д20 содержит 0,4— 0,8% Мп и 0,1—0,2% Ті. Последний значительно измельчает зерно металла шва. Для повышения стойкости против трещин в сплаве должно быть не более 0,3% Fe, 0,2% Siи 0,05% Mg.

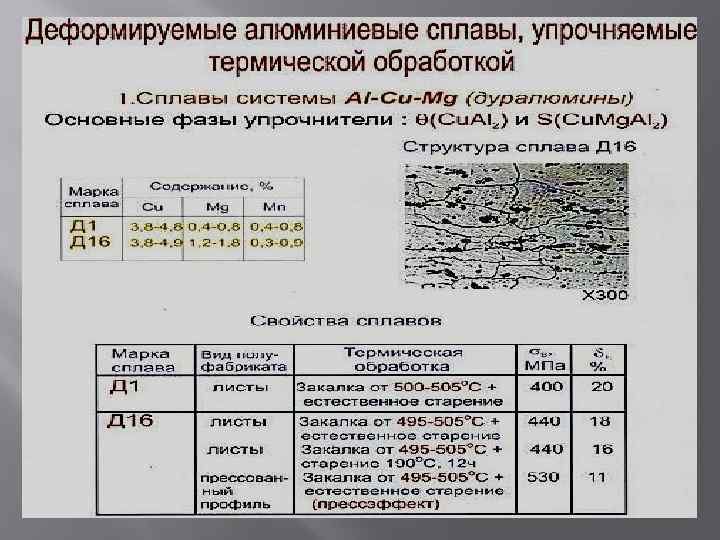

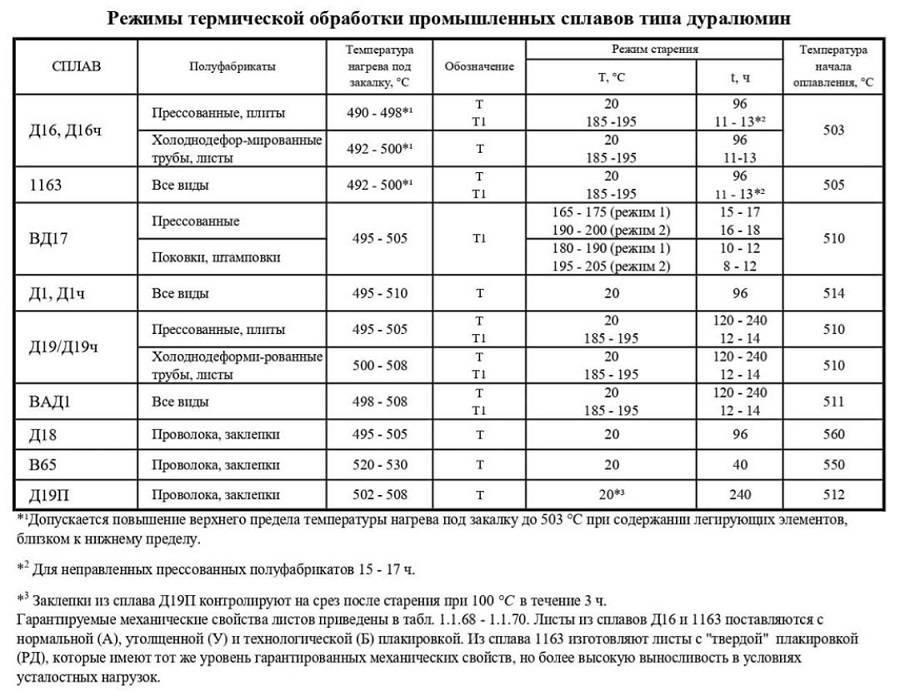

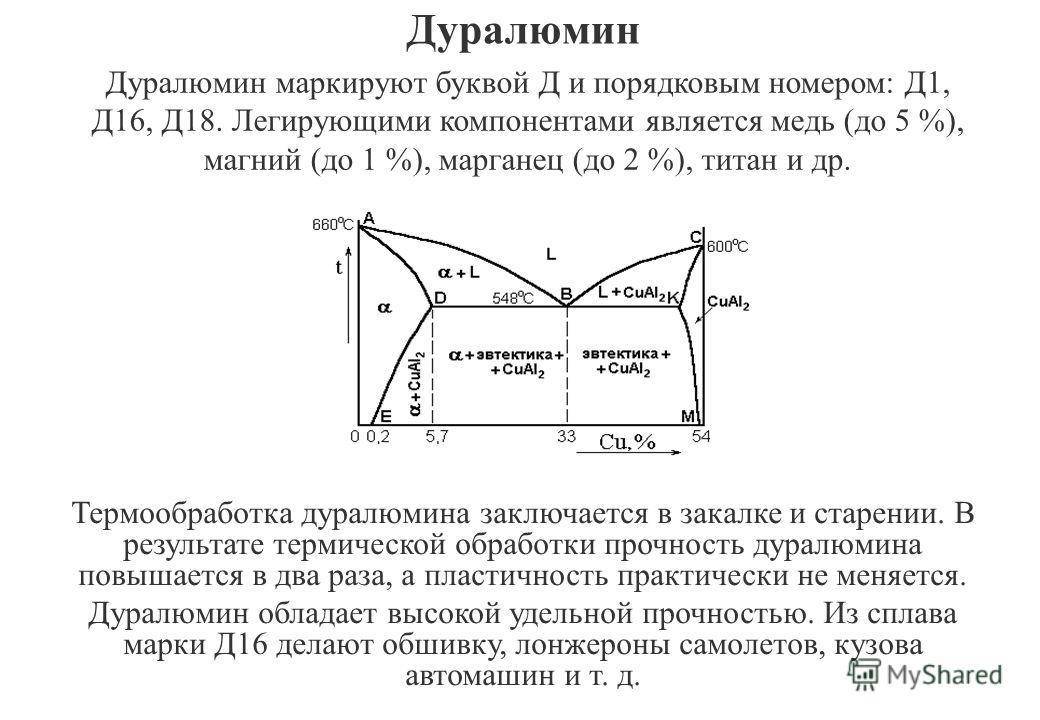

Дуралюмины относятся к системам Аl—Cu—Mg—Mn и Аl— Cu—Mg—Mn—Si. Основные марки дуралюмина Д1, Д6, Д16, 3125, АК8, ВД17. При сварке эти сплавы обладают повышенной склонностью к образованию трещин, а их сварные соединения имеют пониженные значения механических свойств в зоне сплавления со швом.

Применением присадочных проволок типа СвАК5 и В61 можно снизить вероятность образования трещин при любом способе сварки. Существенное значение при этом имеет правильный подбор режимов сварки. Низкая пластичность шва и зоны сплавления обусловлена тем, что по границам оплавленных зерен располагаются хрупкие прослойки интерметаллидов.

Одним из наиболее распространенных сплавов системы Аl— Zn—Mg—Cu является сплав В95. Для повышения коррозионной стойкости листы из сплавов В95 плакированы сплавом, содержащим 3,5% MgZn2.

Сплав В95 склонен к образованию горячих и холодных трещин. Последние наблюдаются только при газовой сварке. Для сварки сплава В95 применяют присадочный материал химического состава: 6% Mg, 3% Zn, 1,5% Cu, 0,2% Mn, 0,2% Ті, 0,25% Cr или 5% Mg, 0,2—1,5% Cu, 10% Zn, 0,2% Mn, 0,2% Ті, 0,25% Cr, остальное Аl. Можно также использовать сплавы, содержащие 3% Mg, 6% Zn, 0,5—1% Ті или 8—10% Mg, остальное Аl.

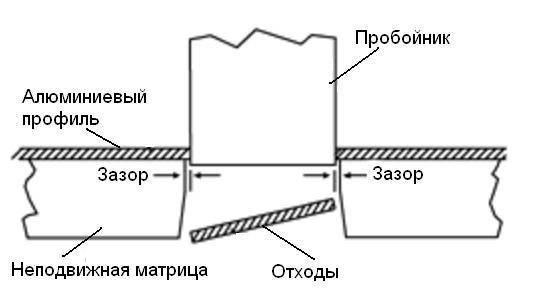

Перфорация (вырубка, пробивка)

Эти методы пробивки отверстий являются быстрыми и недорогими. Они обычно применяются перед другими методами обработки

Важно, чтобы конструкция профиля позволяла применять пробивку отверстий

Для операций вырубки, перфорирования и пробивки применяют специальные «эксцентриковые» прессы со специальным режущим, рубящим или пробивающим инструментом. Эти инструменты для алюминия незначительно отличаются от аналогичных инструментов для других металлов. Матрицы и пробойники обычно изготавливают из упрочненной инструментальной стали. Для предотвращения появления заусенцев матрицы и пробойники подвергают регулярной заточке.

Рисунок 6 – Принцип пробивки отверстий в алюминиевом профиле

Принцип пробивки материала заключается в следующем. Подвижный пробойник ударяет в материал и вызывает в нем сначала упругую деформацию, затем пластическую деформацию и, наконец, хрупкое разрушение по всему периметру пробойника и неподвижной матрицы. В результате в профиле или листе образуется отверстие заданного диаметра с достаточно чистыми краями.

1. Design Manual, SAPA, 2014

ООО «Алюком» г. Москва, ул. Нагатинская, д. 16, стр. 9, офис 2-5

Производство и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64.

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла. При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью. Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Разновидности флюса

Соединение двух материалов получается, если в зоне шва выдержать определенную температуру. Для разных материалов этот показатель варьируется от 50ºС до 500ºС и выше. Температура плавки припоя должна быть значительно выше температуры плавления обрабатываемого материала.

Флюсы для пайки бывают разных видов, выбор его зависит от вида металла, температуры пайки.

Выбор флюса зависит от таких параметров:

- соединяемых материалов;

- температур плавления детали и флюса;

- размеров поверхности;

- прочности и коррозионной стойкости.

Флюсы делятся на две группы: твердые с высоким температурным порогом и мягкие — с низкой температурой плавления.

Тугоплавкие припои имеют температуру плавления более 500ºС и создают очень прочное соединение. Недостаток этих припоев в том, что их высокая температура плавления иногда приводит к нежелательным последствиям: перегреву основной детали и выведению ее из рабочего состояния.

Легкоплавкие припои имеют температуру плавления от 50 ºС до 400 ºС. В их составе преобладают 38% олова, 61% свинца и 1% других примесей. Этот вид флюсов применяют радиотехники для монтажных работ.

Есть группа так называемых сверхлегкоплавких припоев. Их применяют для соединения транзисторов. Температура плавки таких флюсов не превышает 150ºС.

Для пайки тонких поверхностей используют мягкие припои, а для проводов большого диаметра требуются твердые припои с высоким температурным порогом.

Флюс должен соответствовать таким характеристикам, как:

Характеристики флюсов для пайки.

- хорошо проводить ток и тепло;

- прочность;

- высокий коэффициент растяжения;

- стойкость к коррозионному воздействию;

- разность температур плавления припоя и основного металла.

Припои бывают в виде прутков, лент, катушек с проволокой, трубочек, наполненных канифолью или другим флюсом.

Самая распространенная форма припоя — оловянный прут с диаметром сечения от 1 до 5 м.

Также существуют многоканальные флюсы, имеющие несколько источников поступления припоя для прочного соединения. Такие припои продаются в мотках, в колбах, свернутые в спираль, в бобинах. Для одноразового использования рекомендуется приобретать небольшой кучек проволоки, размером со спичку.

Для пайки электрических схем используют флюсы в виде трубочек, заполненных колофонием. Эта смола выступает в роли припоя. С помощью данного присадочного материала выполняется соединение меди, латуни, серебра.

Особенности работы с материалом

Важно обратить внимание на некоторые моменты:

повышенная пластичность алюминия усложняет любую его обработку. Главное требование технологов – соблюдение принятой последовательности;

неправильный подход к фрезеровке повышает риск порчи заготовок, в том числе, на этапе их креплений

Поэтому предпочтение отдается вакуумному способу фиксации;

материал имеет высокую чувствительность на вибрацию различного типа, она может способствовать появлению дефектов на поверхности;

особое внимание – к точности подбора режима фрезерования, балансировки цанги.

Современные 3d фрезерные станки, имеющие блок ЧПУ занимаются сложной обработкой профилей из алюминия на максимальных скоростях и с более высоким качеством. Можно создать объемные рельефы на металлической поверхности

При программировании всех операций по обработке материала, важно наладить контроль за техническими параметрами процесса

Обрабатываем алюминий для домашних нужд

Сейчас 3D фрезеровка алюминиевой заготовки может выполняться не только на фрезерных станках с ЧПУ, но и ручным способом на домашнем оборудовании

Для многих важно использовать станок ЧПУ, работающий с алюминием, для производства нужных автозапчастей. Вместо того, чтобы покупать в магазине, они обрабатывают заготовки, производя нужные для дома или автомобиля вещи своими руками

Главное – соблюдать владей знанием технологии и учитывать особенности обработки.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

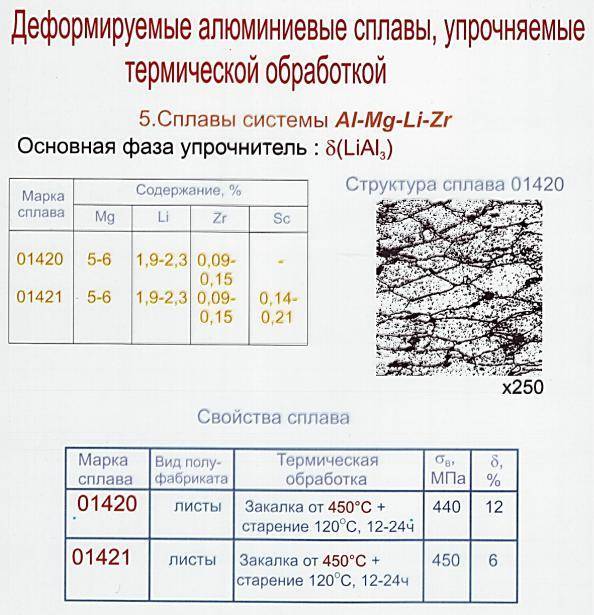

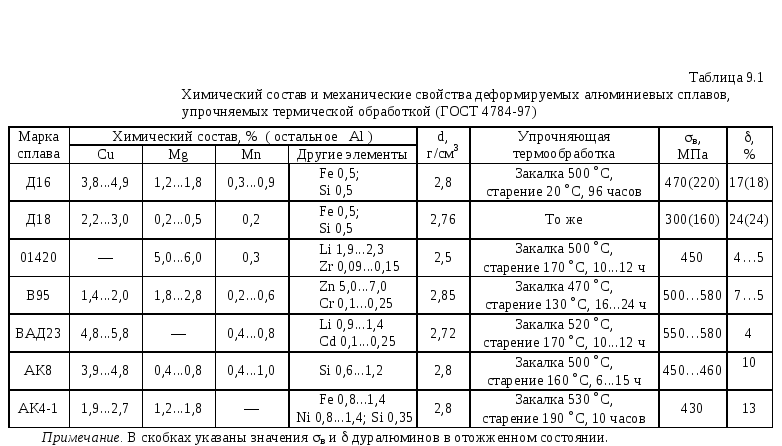

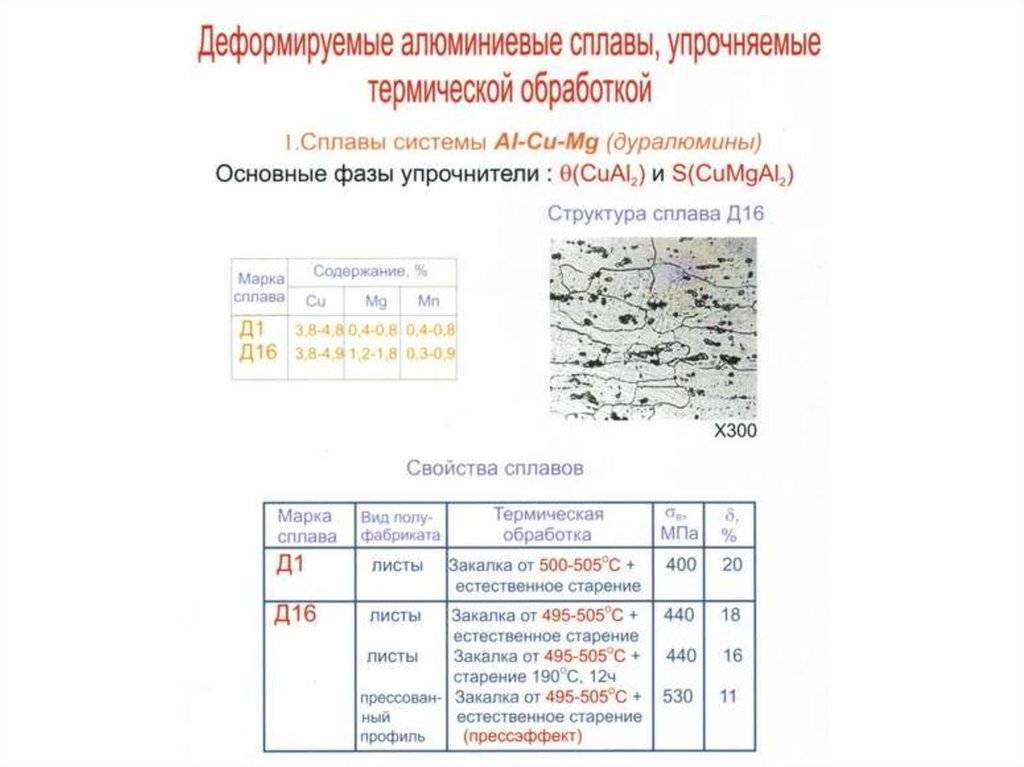

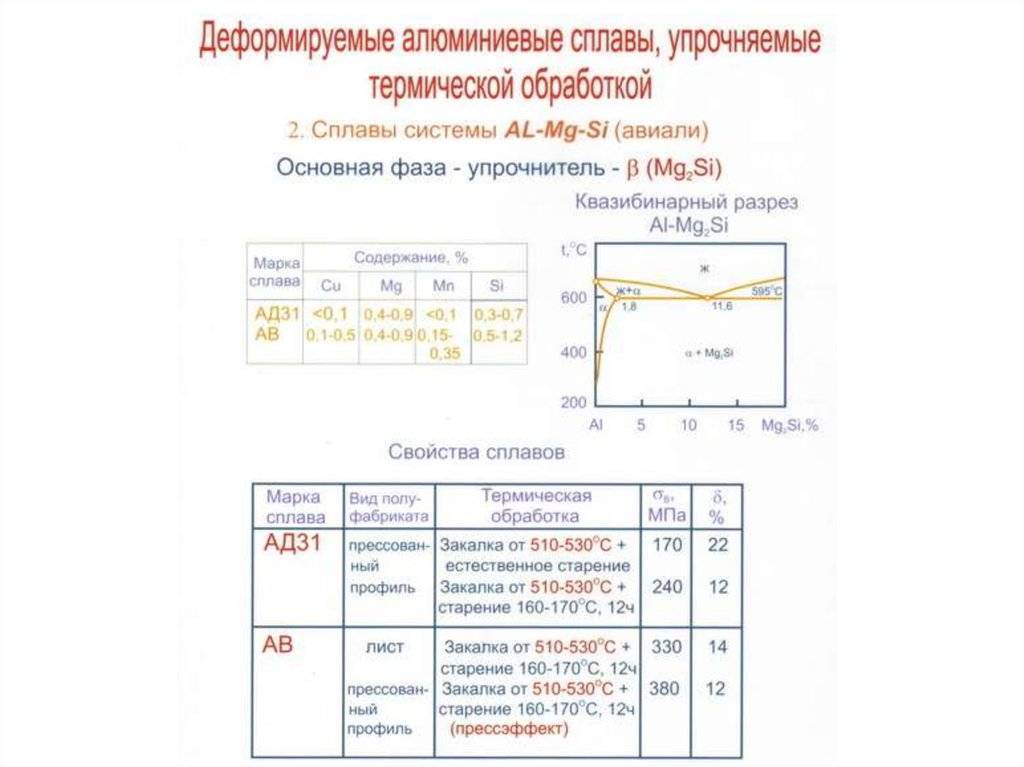

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

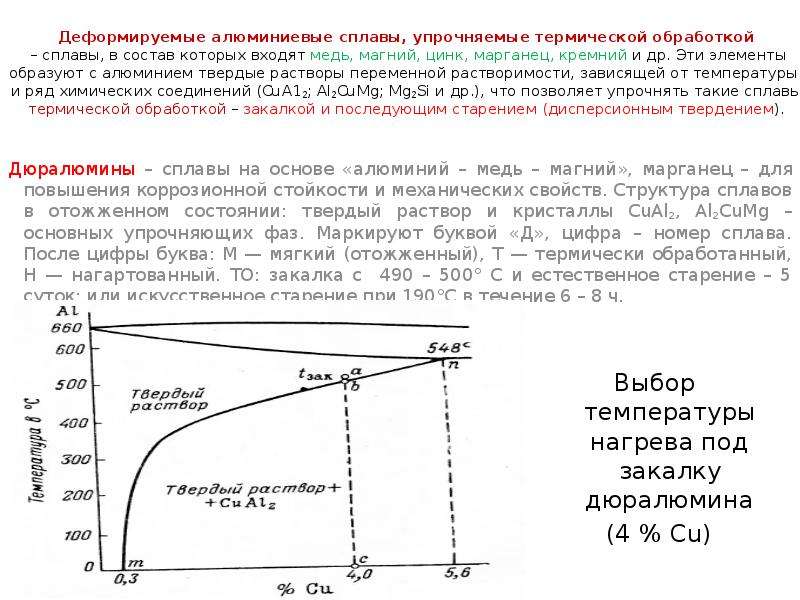

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

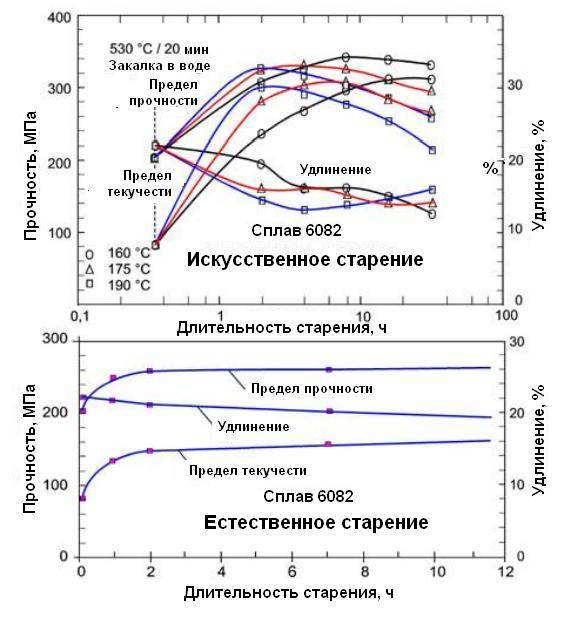

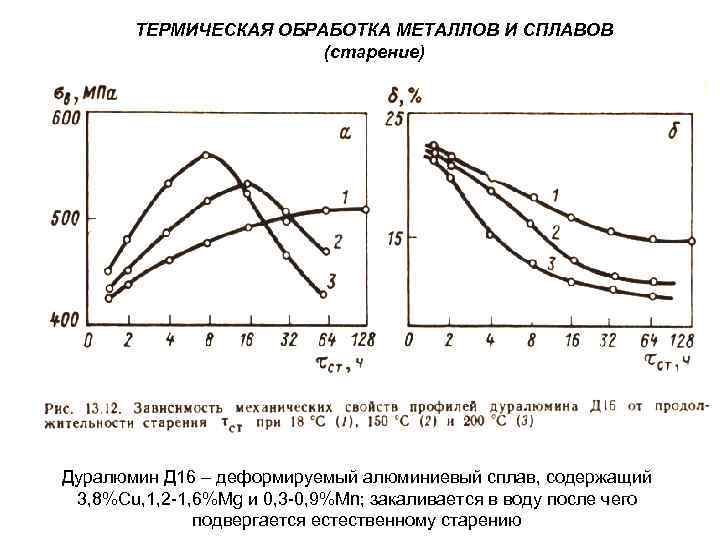

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

Отжиг алюминия режимы

Под отжигом алюминия и алюминиевых сплавов обычно понимают полный отжиг, в отличие от частичного отжига, отжига для снятия деформационного упрочнения или отжига в контролируемой атмосфере.

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы — как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву

«О» путают сцифрой «0».

По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным

отжигом, как его понимают в международных стандартах.

Температура отжига

Снижение или полное снятие деформационного упрочнения от холодной пластической деформации (нагартовки или наклепа) достигается при нагреве до температуры от 260 до 440 °С. Это справедливо как для термически упрочняемых, так и для термически не упрочняемых алюминиевых сплавов.

Скорость разупрочнения нагартованного материала сильно зависит от температуры.

Поэтому время, которое требуется для полного отжига данного алюминиевого сплава с данной степенью нагартовки, может различаться от нескольких часов при низких температурах до нескольких секунд при высоких температурах.

Какова цель отжига — такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно.

Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

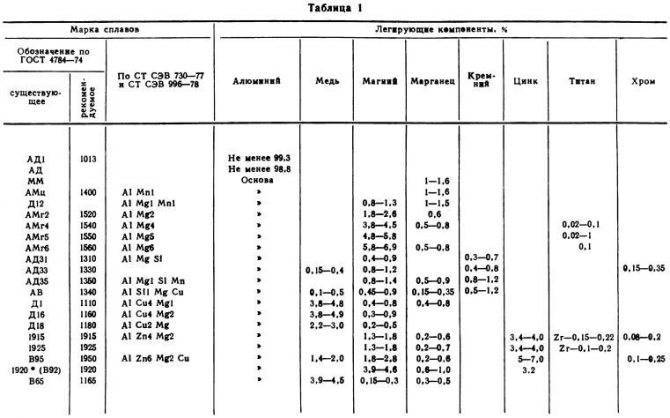

Термическая обработка алюминиевых и магниевых сплавов.

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

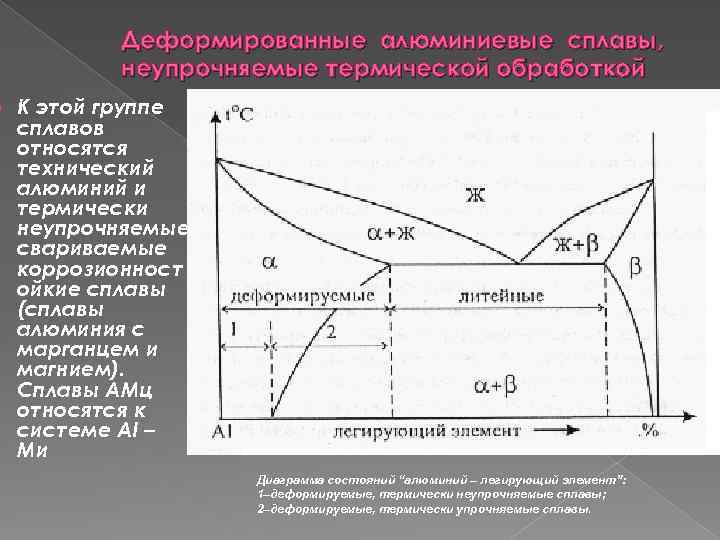

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

Отжиг применяют для заготовок с целью придания материалу пластических свойств, необходимых для выполнения операций, которые связаны с обработкой давлением в холодном состоянии. В зависимости от сплава и назначения полуфабрикатов применяют высокий, низкий и полный отжиг.

Высокий отжиг (310-350°С) предназначается для полного разупрочнения (снятия наклепа) материала, происходящего после холодной пластической деформации сплавов А1, АД, AM и др.

Низкий отжиг (150-300°С) также применяют для сплавов А1, АД, AM, но с целью повышения пластичности при сохранении достаточной прочности, полученной нагартовкой.

Полный отжиг (380-450°С) применяют для полуфабрикатов, изготовленных из термически упрочняемых сплавов Д1, Д16, АК6 и т. д., чтобы получить высокую пластичность и снять упрочнение, полученное в результате закалки и старения.

Для снятия эффективности естественного старения и возвращения материала к свежезакаленному состоянию применяют нагрев в течение нескольких секунд или минут при температуре 200-250°С. Такой вид операции называют отжигом на возврат.

Закалка деформируемых алюминиевых сплавов, в основном дюралюминия Д1, Д16 и Д18, состоит только из одной операции – нагрева с охлаждением в воде при температуре 30- 40°С. Температура закалки для Д1 берется равной 495-505°С, для Д16 – 490-500°С, для Д18 – 495-510°С. Выдержка при нагреве устанавливается в зависимости от размеров деталей,

Особенность дюралюминия заключается в том, что он проявляет повышенную восприимчивость к старению при комнатной температуре. Стабилизация свойств происходит примерно через четверо суток. Искусственное старение дюралюминия неблагоприятно сказывается на механических свойствах и коррозийной стойкости.

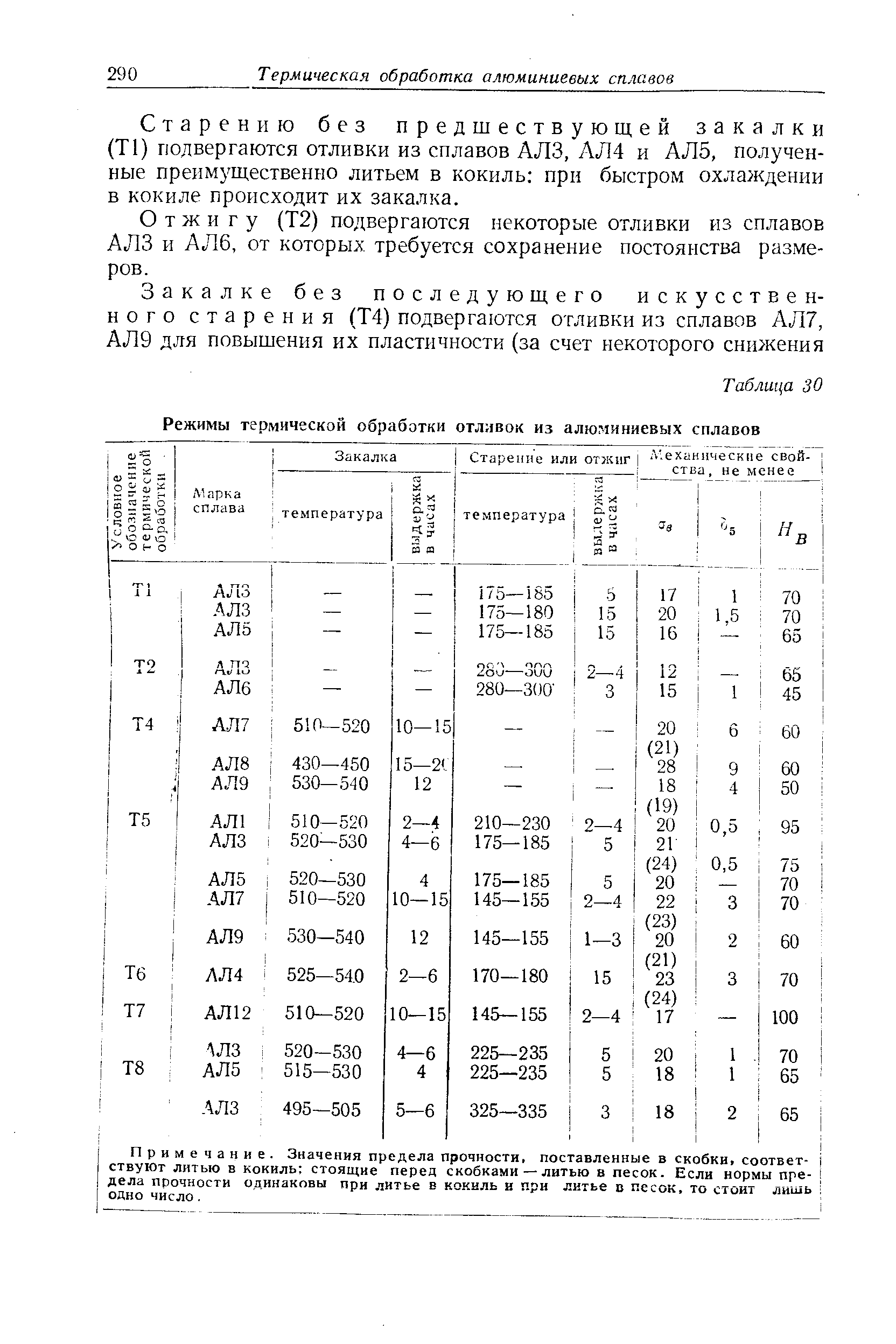

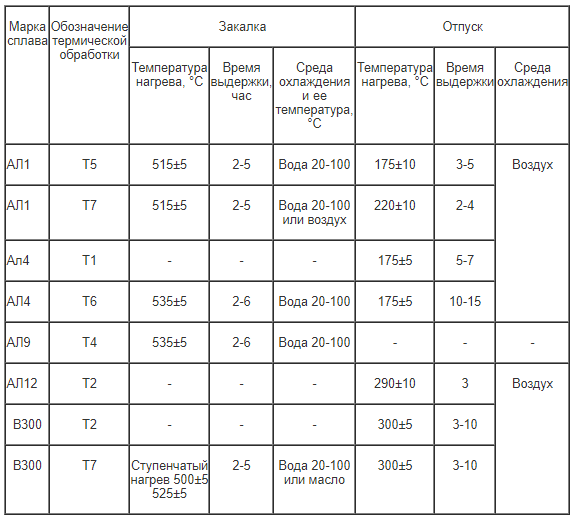

Термическая обработка литейных алюминиевых сплавов. В отличие от деформируемых литейные алюминиевые сплавы почти все подвергаются термической обработке.

Для отливок из сплавов применяют несколько видов термической обработки.

Виды термической обработки литейных алюминиевых сплавов

Вид термической обработки

Условное обозначение термической обработки

Искусственное старение без предварительной закалки

Для улучшения обрабатываемости резанием литых деталей и повышения механической прочности

Для снятия литейных и термических напряжений, наклепа и повышения пластичности

Для применения деталей в свежезакаленном состоянии

Закалка и естественное старение

Для повышения прочностных свойств

Закалка и кратковременное старение

Для получения достаточно высокой прочности и повышение пластичности

Закалка и полное искусственное старение

Для получения максимальных прочностных свойств

Закалка и стабилизирующий отпуск

Для получения достаточной прочности и стабильной структуры

Закалка и смягчающий отпуск

Для получения повышенной пластичности за счет снижения прочностных свойств

Циклическая обработка (холодом и последующим нагревом)

Для получения деталей с более устойчивым состоянием по геометрии

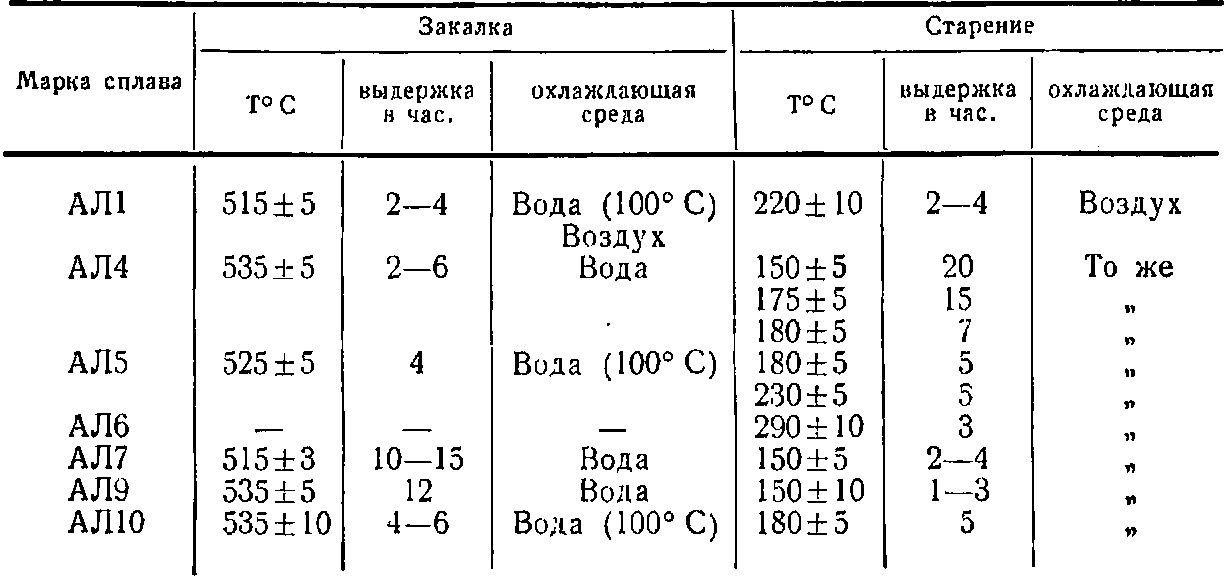

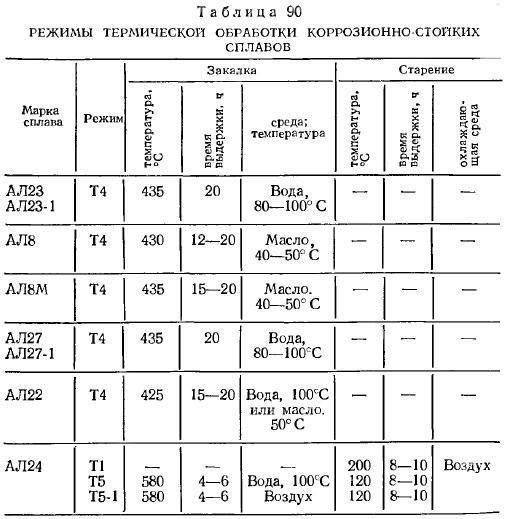

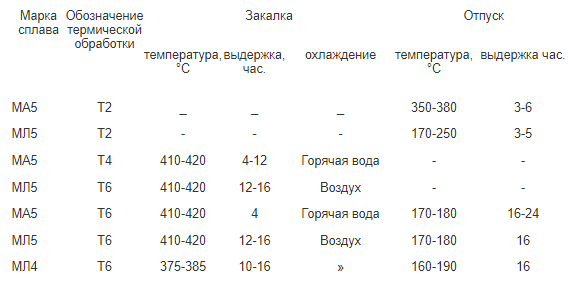

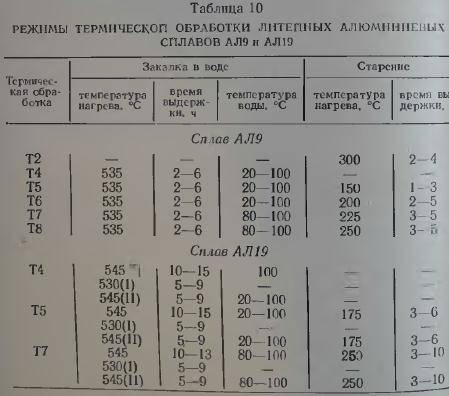

Наиболее типичные режимы термической обработки отливок из алюминиевых сплавов:

Режимы термической обработки литейных алюминиевых сплавов

Закалка сплавов 6060 и 6061 (АД31 и АД33)

Для понимания сущности закалки на прессе полезно сравнить ее условия для сплавов 6060 и 6061. Алюминиевый сплава 6060 – аналог сплава АД31 при минимальном содержании в нем магния и кремния, а сплав 6061 – полный аналог сплава АД33. На рисунке схематически показаны различия необходимых скоростей охлаждения этих сплавов для обеспечения закалки, то есть создания твердого раствора магния и кремния за счет предотвращения выпадения частиц Mg2Si.

Рекомендуемые методы охлаждения и минимальные скорости охлаждения указаны в таблице 4. Как видно, для профилей из сплава 6060 (АД31) с тонкими стенками, например, большинства строительных системных профилей, достаточно охлаждения вентиляторами на выходном столе пресса. Для профилей из сплава 6061 толщиной до 10 мм достаточно охлаждения водовоздушной смесью, а для профилей с большей толщиной необходимо уже водяное спрейерное охлаждение.

Рисунок – Схема различных режимов охлаждения и области выделения грубых частиц Mg2Si для сплавов 6060 и 6061

Таблица 4 – Рекомендуемые скорости закалки и способы охлаждения для закалки на прессе сплавов 6060 и 6061

Способы гибки

Изменить форму алюминиевого листа можно с помощью разных видов оборудования

Важно поговорить об основных способах гибки, которые применяются при металлообработке

Ручные методы

В небольших мастерских и на частном производстве часто используются ручные приспособления для сгибания алюминиевых листов. Они представляют собой инструмент, состоящий из устойчивого основания, прижимных пластин, системы рычагов. Ограничение ручного оборудования заключается в глубине изгибания листа, ширине обрабатываемой заготовки. С помощью ручного оборудования невозможно сгибать детали из металла большой толщины.

Использование устройств с электрическим приводом

Чтобы добиться высокой эффективности при сгибании металлических листов, используется оборудование с электрическим приводом. Станки используются при серийном производстве, поскольку облегчают труд человека, позволяют быстро изготавливать множество деталей различной формы. Оборудование с электрическим приводом позволяет сгибать листы толщиной до 8 мм. Запуск подвижных элементов происходит после нажатия педалей.

Использование электромагнитного оборудования

При таком способе сгибания алюминиевых изделий используется оборудование с электромагнитами. Заготовка устанавливается между рабочими элементами. На них подаётся напряжение. Ток приводит в действие магниты. Они начинают двигаться друг к другу, изгибая деталь.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC. Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме. Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.