Система ЧПУ

Токарный станок 16К20Ф3 оснащается различными системами ЧПУ. Модификации станка в зависимости от комплектации устройством ЧПУ имеют разные индексы (например, 16К20Ф3С32). Контурная система ЧПУ обеспечивает движение формообразования, изменение в цикле обработки значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число одновременно управляемых координат – 2, всего управляемых координат – 2. Дискретность задания поперечных перемещений подачи (по оси Х) – 0,005 мм, продольных перемещений (по оси Z) – 0,01 мм. Станок 16К20Ф3 с устройством ЧПУ 2Р22 оснащен главным приводом КЕМРОН и приводом подач КЕМТОК по оси Z и X.

Обозназначение

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

Особенности конструкции

Высокопрочная станина станка 16К20Ф3 выполнена литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки. Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала. Зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок 16К20Ф3 оснащается системами ЧПУ и электроприводами как отечественного производства, так и производства зарубежных фирм. Датчики обратной связи и резьбонарезания модели ВТМ-1М.

Управление

Технические характеристики токарно-винторезного станка 1е61м, схемы

Программа перемещений инструмента, управление главным приводом и вспомогательные команды вводятся в память системы управления с клавиатуры пульта оператора, а так же с кассеты внешней памяти и могут корректироваться с пульта оператора ЧПУ с визуализацией на панели цифровой индикации.

Автоматическая инструментальная головка

Токарный станок с ЧПУ 16К20Ф3 оснащается 6-, 8- или 12-позиционной автоматической универсальной головкой (УГ9321, УГ9324, УГ9325) с горизонтальной осью поворота. Головка имеет инструментальный диск на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные и осевые инструменты (8-позиционная) или 12 блоков под радиальные и осевые инструменты, комбинированные при наладке на деталь (12-позиционные).

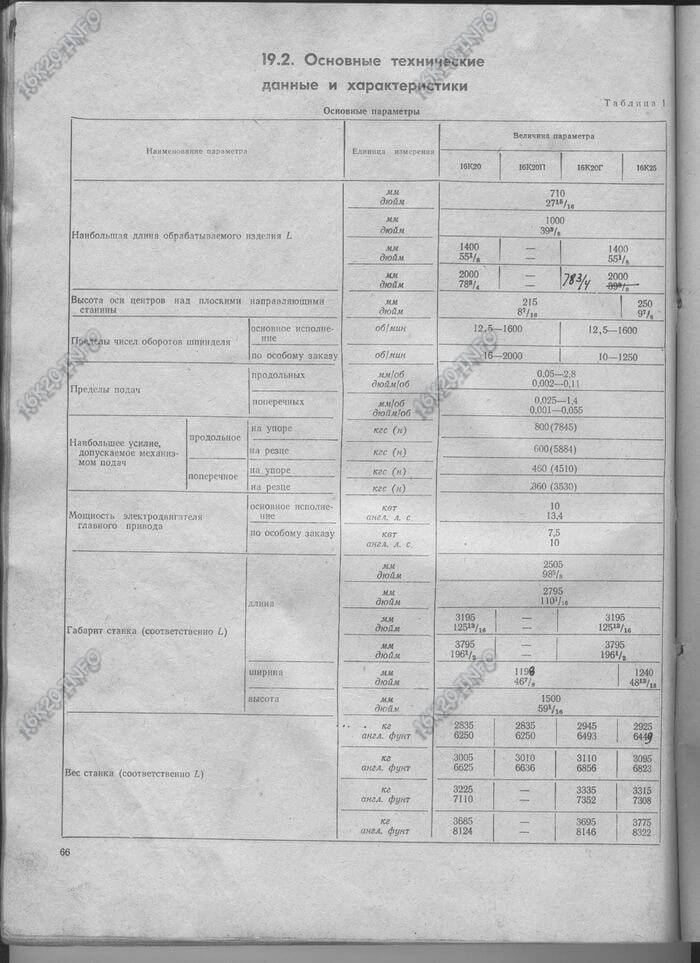

Технические характеристики токарного станка 16К20

Класс точности по ГОСТ 8-82 | Н |

Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

Высота оси центров над плоскими направляющими станины, мм | 215 |

Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 |

Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 |

Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 |

Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 |

Наибольшая масса детали, обрабатываемой в патроне, кг | 200 |

Шпиндель | |

Диаметр отверстия в шпинделе, мм | 52 |

Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 |

Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 |

Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 |

Количество прямых скоростей шпинделя | 22 |

Количество обратных скоростей шпинделя | 11 |

Конец шпинделя по ГОСТ 12593-72 | 6К |

Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 |

Диаметр фланца шпинделя, мм | 170 |

Наибольший крутящий момент на шпинделе, Нм | 1000 |

Суппорт. Подачи | |

Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 |

Наибольшая длина поперечного перемещения, мм | 300 |

Скорость быстрых продольных перемещений, мм/мин | 3800 |

Скорость быстрых поперечных перемещений, мм/мин | 1900 |

Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 |

Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 |

Цена деления лимба продольного перемещения, мм | 1 |

Цена деления лимба поперечного перемещения, мм | 0,05 |

Диапазон продольных подач, мм/об | 0,05..2,8 |

Диапазон поперечных подач, мм/об | 0,025..1,4 |

Количество подач продольных | 42 |

Количество подач поперечных | 42 |

Количество нарезаемых резьб – метрических | |

Количество нарезаемых резьб – модульных | |

Количество нарезаемых резьб – дюймовых | |

Количество нарезаемых резьб – питчевых | |

Пределы шагов метрических резьб, мм | 0,5..112 |

Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 |

Пределы шагов модульных резьб, модуль | 0,5..112 |

Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 |

Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 |

Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 |

Резцовые салазки | |

Наибольшая длина перемещения резцовых салазок, мм | 150 |

Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

Шкала угла поворота резцовых салазок, град | ±90° |

Цена деления шкалы поворота резцовых салазок, град | 1° |

Наибольшее сечение державки резца, мм | 25 х 25 |

Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 |

Число резцов в резцовой головке | 4 |

Задняя бабка | |

Диаметр пиноли, мм | |

Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 |

Наибольшее перемещение пиноли, мм | 150 |

Перемещение пиноли на одно деление лимба, мм | 0,1 |

Величина поперечного смещения корпуса бабки, мм | ±15 |

Электрооборудование | |

Электродвигатель главного привода, кВт | 11 |

Электродвигатель привода быстрых перемещений, кВт | 0,12 |

Электродвигатель насоса СОЖ, кВт | 0,125 |

Габариты и масса станка | |

Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

Масса станка, кг | 3010 |

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

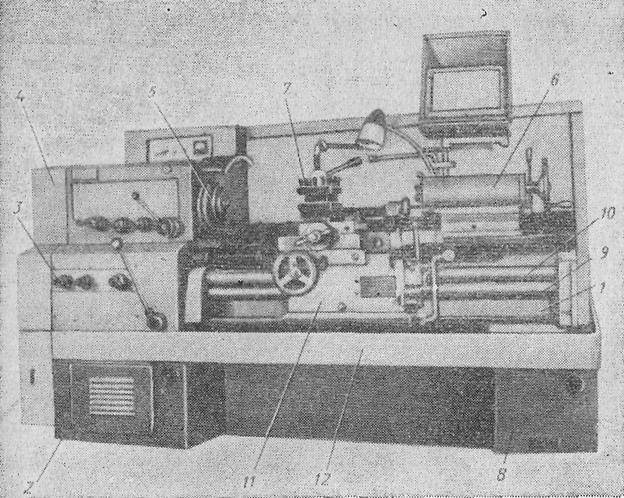

Конструктивные особенности

Конструктивно токарный станок 16В20 практически повторяет широкоизвестный 16К20, что неудивительно, поскольку оба они ведут свое происхождение от одного «предка». Многие детали и узлы у этих станков взаимозаменяемы, хотя их эксплуатационные качества у московского станка по многим отзывам заметно выше.

Среди пользователей токарных станков этого класса распространено мнение о низком ресурсе узлов и механизмов 16В20, что связывают с пониженной прочностью применяемых сталей и слабой закалкой (или даже ее отсутствием). Кроме этого, многие токари отмечают нежесткость его конструкции, небольшой размер окошек на станине, что затрудняет удаление стружки, а также крепление верхних салазок на двух болтах. А в качестве основного достоинства всегда отмечается увеличенный по сравнению 16К20 диаметр обработки.

К прочтению: Описание основных преимуществ станков с ЧПУ

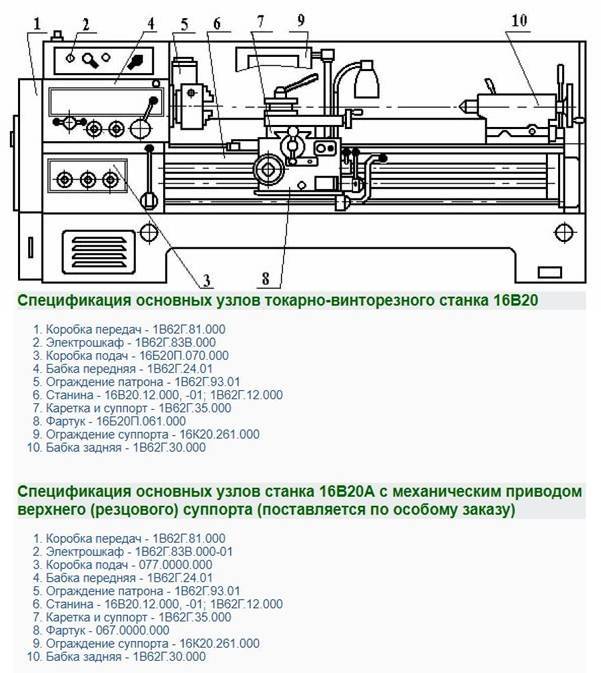

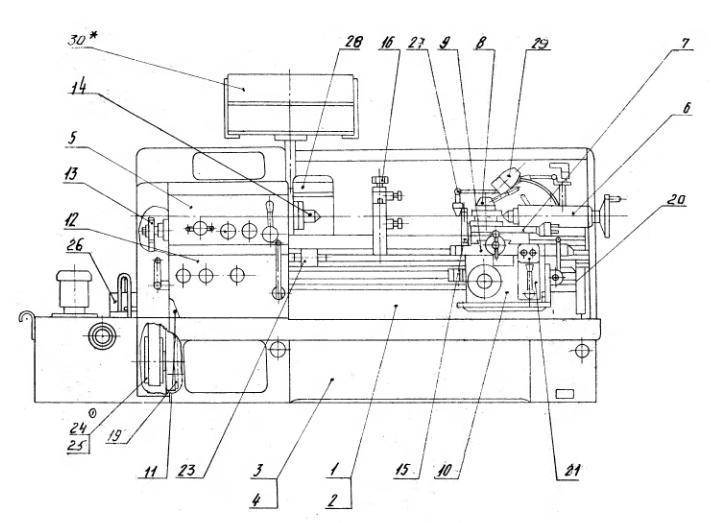

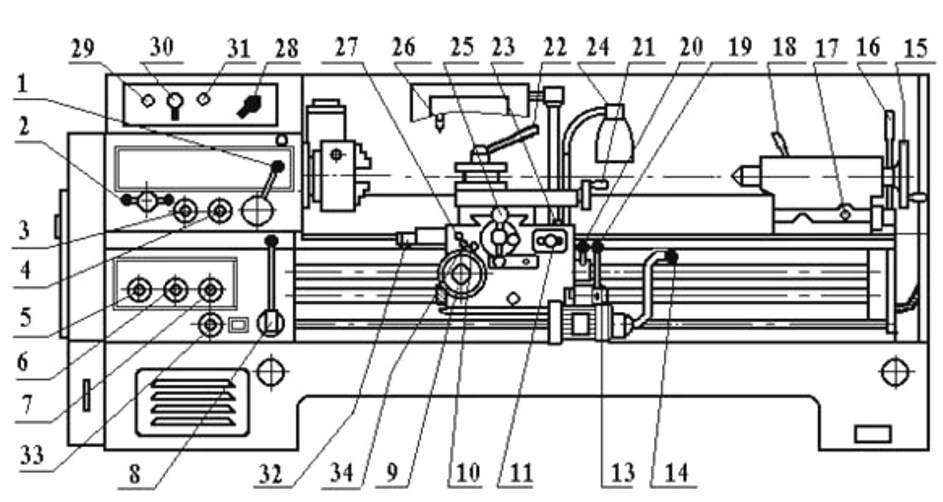

Спецификация основных узлов

В разделе «Состав изделия» документации токарного станка 16В20 приводится следующий перечень его основных компонентов:

- Электрошкаф.

- Бабка передняя.

- Бабка задняя.

- Ограждение патрона.

- Коробка передач.

- Коробка подач.

- Каретка и суппорт.

- Фартук.

- Ограждение суппорта.

За отдельную плату станок может быть дополнительно укомплектован механизированным суппортом и двумя видами люнетов: подвижным и неподвижным.

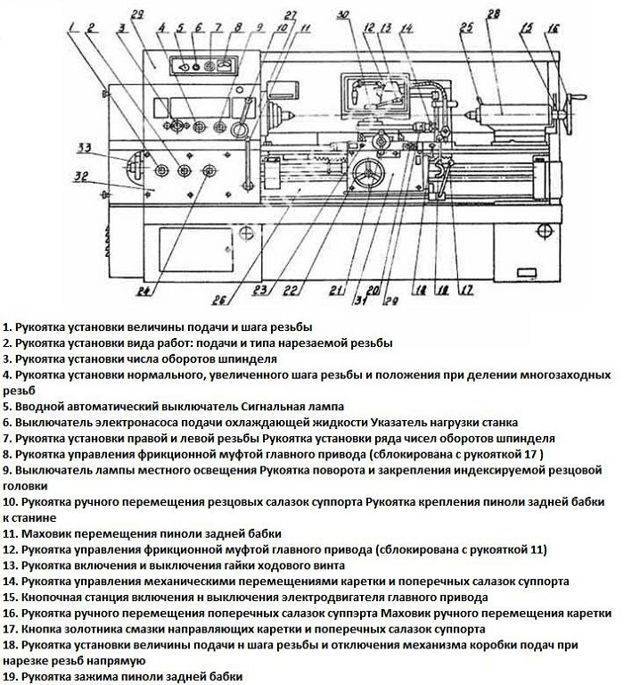

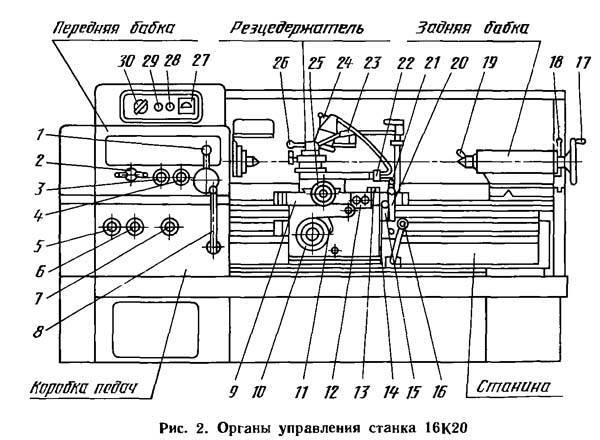

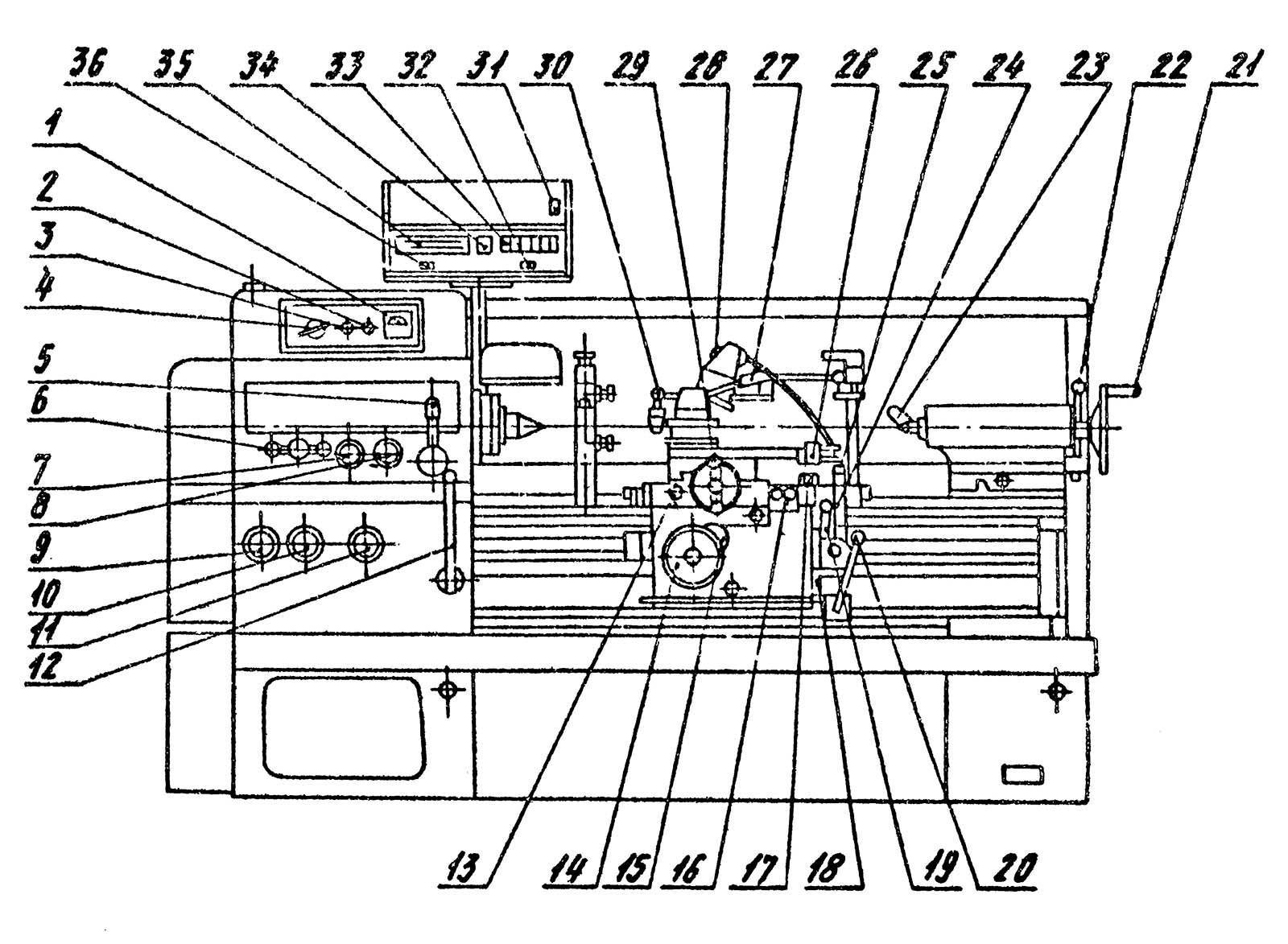

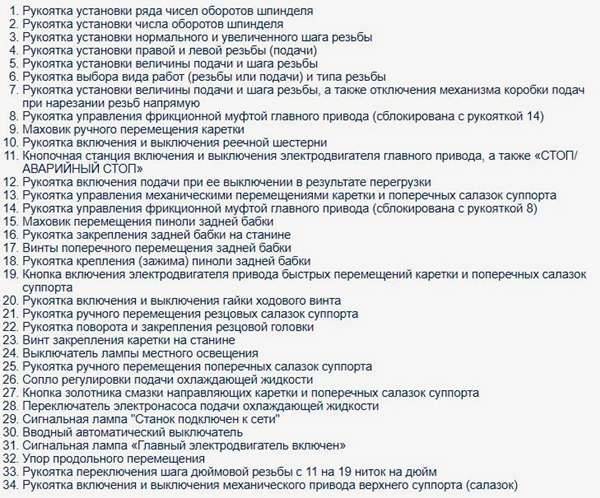

Расположение органов управления

Состав и местонахождение органов управления 16В20 традиционно для такого токарного оборудования. Выключатели электропитания с индикаторными лампами расположены на верху передней бабки, а ручки выбора направления и скорости вращения шпинделя — в ряд на ее лицевой стороне. Непосредственно под ними находятся органы управления коробки подач.

На фартуке станка смонтированы маховичок ручного хода каретки, двусторонняя ручка передвижения салазок, кнопочный блок общего включения и кнопка быстрого хода. На каретке и суппорте находятся ручка перемещения резцовых салазок, а также и рычаг поворота и зажима резцедержателя.

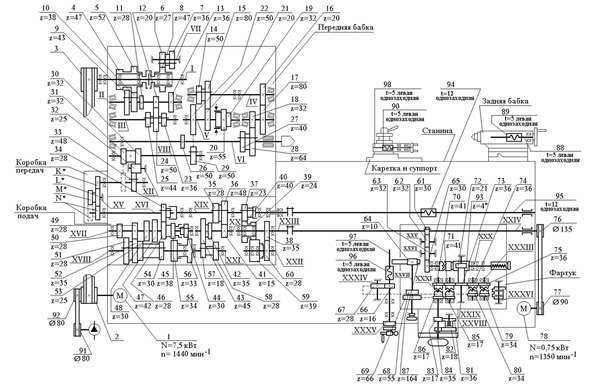

Кинематическая схема

Кинематическая схема токарного станка 16В20 реализует как основные движения, так и вспомогательные ходы, а также перемещения, относящиеся к подготовительно-заключительным операциям. Часть этих движений выполняется механически, а часть — вручную.

Главная кинематическая цепь начинается с приводного шкива и включает в себе механизмы коробки передач. Кинематическая цепь подач принимает движение от выходного вала коробки передач и посредством набора сменных шестерен передает его фартуку и далее каретке и суппорту. Таким способом достигается надежная кинематическая синхронизация между заданным вращением шпинделя и подачей резца.

Скачать изображение в полном размере

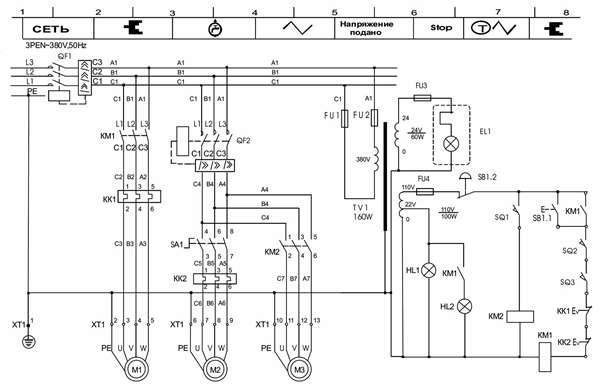

Электрическая схема

Токарно-винторезный станок 16В20 славится простотой и надежностью своего электрооборудования, которое состоит из электрошкафа и следующих электрических цепей:

- силового питания,

- сигнальных устройств,

- освещения рабочей зоны,

- управляющих коммутационных устройств.

Все цепи запитаны от цехового источника переменного тока. Двигатели работают от трехфазного напряжения 380 В, цепи коммутации — от однофазного напряжения 110 В, а осветительные приборы — от напряжения 24 В.

Электрооборудование защищено от короткого замыкания плавкими вставками и выключателями-автоматами, а защита от нагрева при перегрузках реализована на тепловых реле. Также на станке используются пускатели нулевой защиты, которые отключают электропитание при падении напряжения ниже 85% от номинала. Неотъемлемым элементом электрической схемы является заземление, которое в обязательном порядке подключается при монтаже оборудования.

К прочтению: Агрегаты для производства клееного бруса

Скачать изображение в полном размере

Техника безопасности

Инструкция по эксплуатации токарного станка 16В20 содержит объемную главу под названием «Указания по мерам безопасности», состоящую из восьми разделов. В первом их них содержится описание мер безопасности при хранении, транспортировке и установке токарного станка на предназначенное ему место.

Самым объемным является второй раздел, посвященный вводу токарного станка 16В20 в эксплуатацию

Здесь особое внимание уделено соблюдению всех требований при подключении оборудования к электросети, особенно проверки состояния внешних и внутренних цепей заземления. Также в этом разделе подробно описан состав и порядок проверки защитных и блокирующих устройств, основными среди которых являются:

- устройство блокировки шпинделя при открытом ограждении патрона;

- внешний защитный экран;

- устройство блокировки самопроизвольного включения ручек управления шпинделем;

- защита суппорта;

- защита ходовых винта и вала;

- устройство блокировки включения главного привода при открытой крышке механизмов коробки передач;

- устройство предохранения фартука от перегрузок.

В следующем разделе описаны требования к технике безопасности при выполнении токарных работ на 16В20. Вначале еще раз напоминается о необходимости содержать в исправности защитные и блокирующие устройства, перечисленные в предыдущем разделе. Далее приводятся развернутые указания по безопасному выполнению различных технологических операций. Здесь же содержатся ссылки на ГОСТ и ведомственную документацию, требования которых необходимо соблюдать для обеспечения безопасности токарных работ.

Раздел 4 содержит требования по безопасности при контроле технического состояния токарного станка, раздел 5 посвящен ремонтным работам и техобслуживанию, разделы 6 и 7 описывают безопасное взаимодействие со смежным оборудованием и прилегающим рабочим зонам, а в разделе 8 изложены требования по противопожарной безопасности. В современной инструкции токарного станка 16В20 указывается, что он разработан в соответствии со стандартом по безопасности оборудования ТР ТС 010/2011. А в инструкции советских времен Приложением N3 является типовая инструкция по охране труда при работе на металлорежущих станках.

https://youtube.com/watch?v=ZBrBLcCEXhA

Рекомендации по обслуживанию электрооборудования станка 16К20.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К20. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику)

При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов. Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..160012,5..1250100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т.к. эти модели станков больше не производятся)

Список литературы:

Станок токарно-винторезный повышенной точности 16Б20п. Руководство по уходу и обслуживанию, 1965

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Особенности конструкции

Токарный станок с ЧПУ 16К20Ф3 работает в сложных условиях и с прочными материалами, которые он должен обработать для получения точной и качественной детали. Поэтому серию отличает высокая надежность, прочность и эффективность с огромным функционалом.

Основная задача – полуавтоматическая обработка в замкнутом цикле широкого ассортимента деталей и изделий.

В конструкции токарного станка с ЧПУ 16К20Ф3 предусмотрены направляющие, спроектированные таким образом, чтобы меньше подвергать их износу. Система создана таким образом, чтобы все узлы и элементы, работали в полном согласовании друг с другом. В результате получают уникальные по свойствам изделия.

Конструкционные характеристики токарного станка с ЧПУ 16К20Ф3:

- наличие числового программного управления, благодаря которой обеспечивается бесперебойный и правильный процесс производства;

- высокая степень прочности несущих элементов;

- станки оборудуются сигнализаторами, что обеспечивает обратную связь;

- все модели и модификации являются устойчивыми к вибрациям;

- предусмотрены особые системы прогрева гидравлики перед непосредственным запуском оборудования. Это уменьшает риски термодеформации.

Эксплуатация всегда должна соответствовать всем техническим требованиям, с соблюдением очередности этапов производства (черновая и чистовая обработка, дополнительная отделка детали).

В процессе эксплуатации важно соблюдать определенные факторы, которые обеспечивают успешность выполнения задач:

- заготовка должна быть прочно закреплена;

- корректность поставленной задачи;

- в наличии всегда должен быть ассортимент материалов и инструментов;

- торец заготовки оси вращения устанавливается строго перпендикулярно;

- на боковой поверхности обрабатываемого изделия, не должно быть никаких выпирающих частей;

- строгий контроль выполнения всех операций, проведение регулярной заточки инструмента и своевременная замена износившихся частей.

Эти мероприятия позволят эксплуатировать оборудование намного больше времени, чем указывается в его техническом паспорте.

Широкове применение токарный станок с ЧПУ 16К20Ф3 нашел в мелкосерийном производстве, для обработки внутренних и внешних частей заготовки с длиной около 100 и шириной – 40 см.

Основные процессы, выполняемые программным обеспечением:

- создание резьбы;

- плавное переключение скорости работы (вращения) шпинделя;

- определение индексации головки для нарезания резьбы;

- формообразование;

- изменение параметров подачи.

Обеспечить четкое выполнение всех рабочих процессов, позволяет внимательных подход к программированию техники. По сути, программа разрабатывается для каждой задачи отдельно, включает в себя разные этапы обработки и отделки (позиционные этапы, вспомогательные, и прочие переходы).

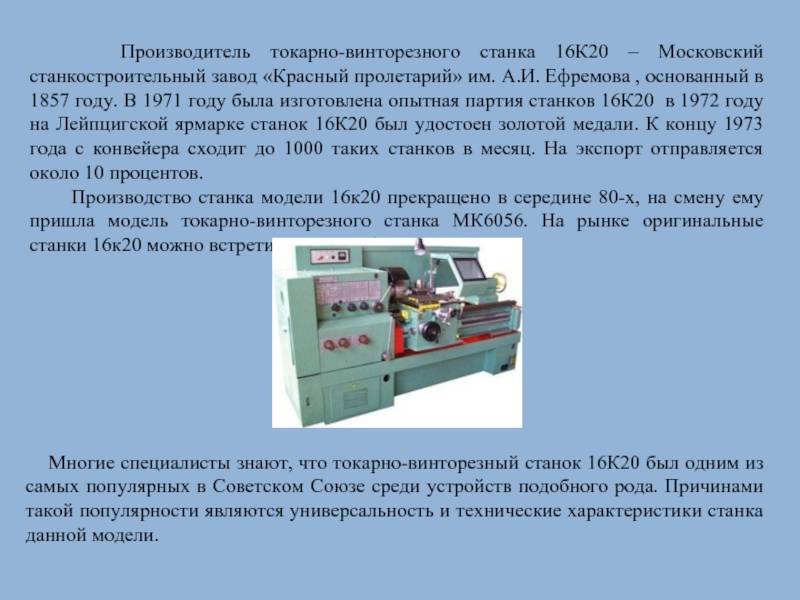

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

https://youtube.com/watch?v=Q5NAEPuwab4