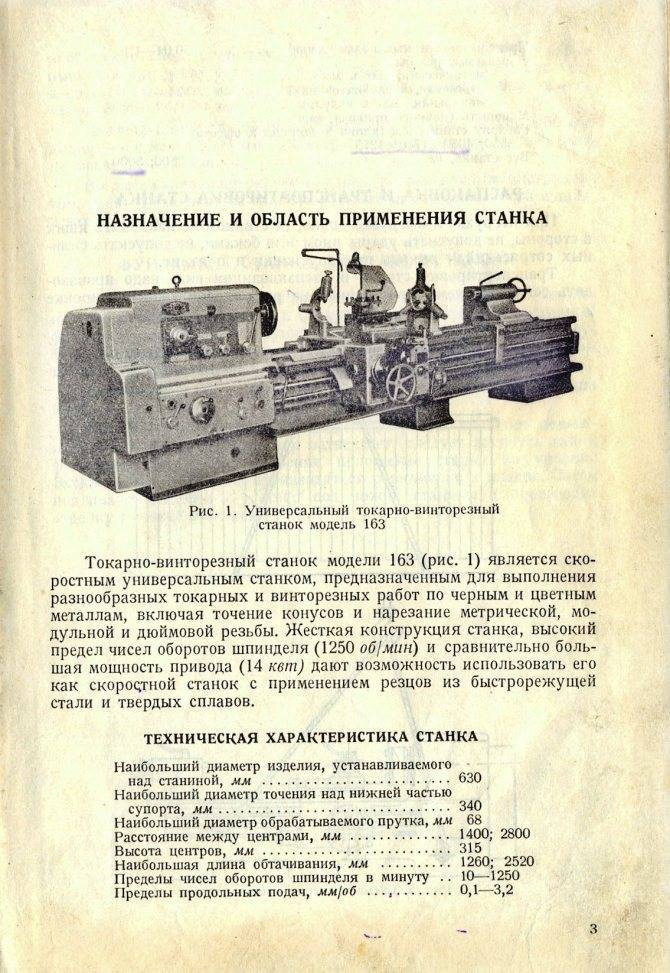

Технические характеристики станка ТВ-16

Станок имел свои предельные возможности, так пользователь не мог обрабатывать на нем заготовки, которые были выше следующих габаритов:

- Диаметр над станинной более 160 мм;

- Диаметр над суппортом не более 90 мм;

- Максимально возможный показатель длины заготовки до 250 мм.

В отличие от своего предшественника ТВ-4 токарно-винторезный станок модели 16 имел увеличенную ширину отверстия в шпинделе — 18 мм.

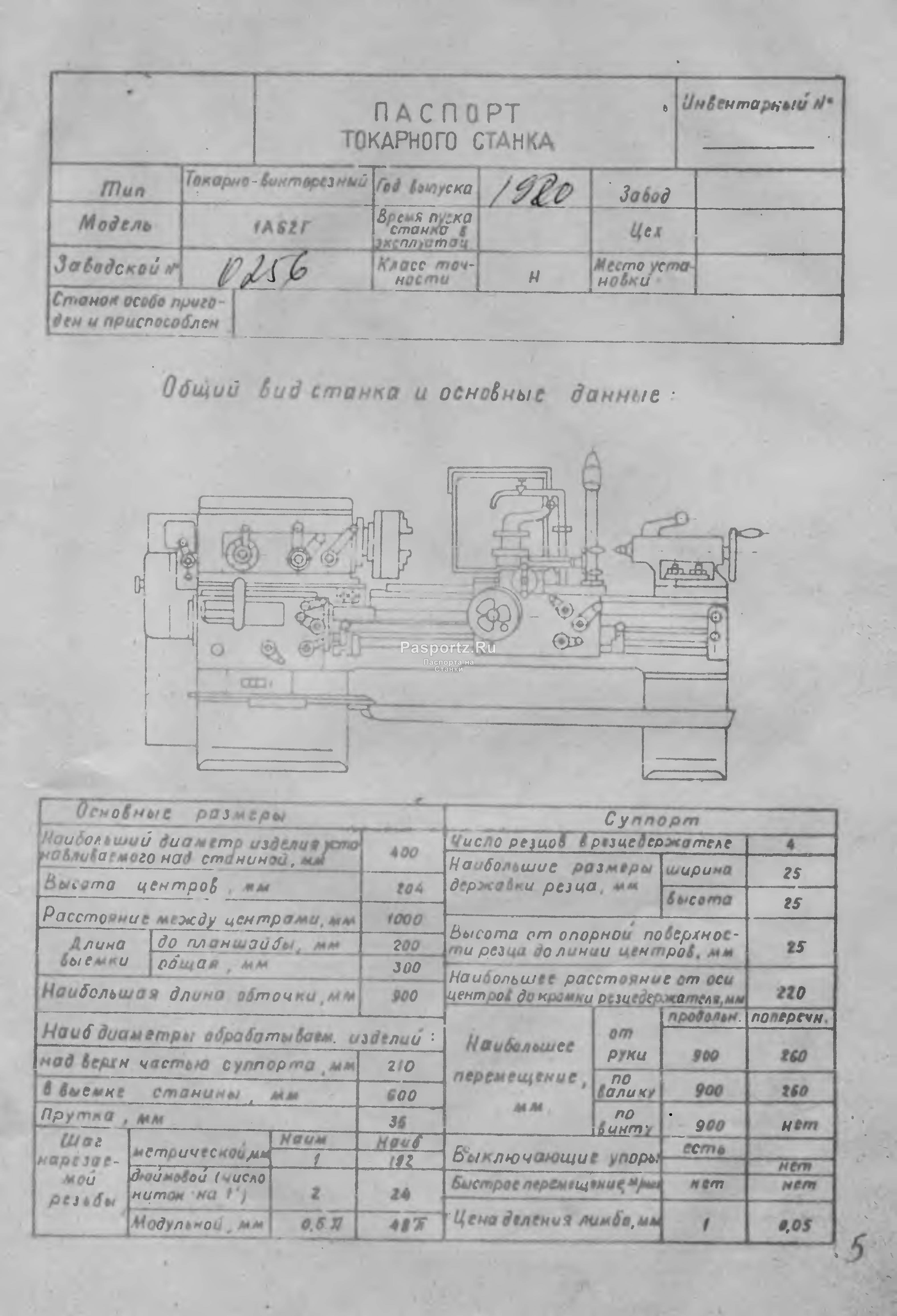

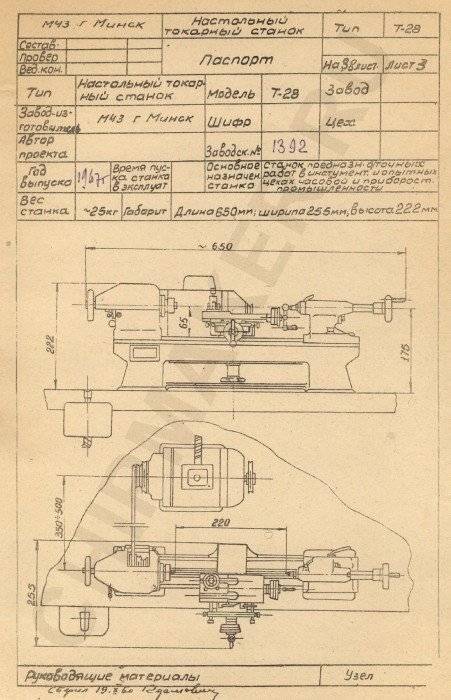

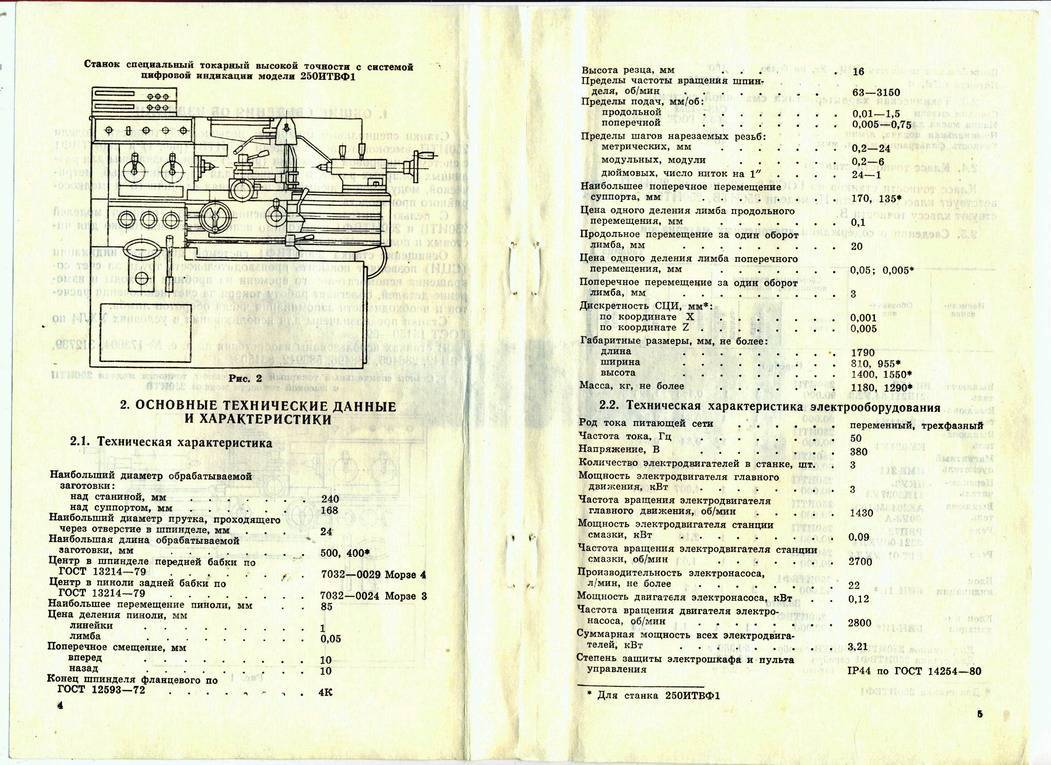

Паспорт оборудования имеет следующие параметры:

Паспорт оборудования тв-16.

Станина оборудования изготавливалась из чугуна, что давало опору и основание для всех остальных деталей. У аппарата есть 3 продольных паза, которые задают движение суппорту, а также обеспечивают фиксацию задней бабки станка. Основная ходовая часть представлена винтом, а рейка располагается на лицевой области токарно-винторезного станка.

Вращение заготовки, вставленной в пазы придается благодаря передней бабке. Привод, который используется для станка представлен индивидуальным асинхронным двигателем. Работает все оборудование от электричества. Показатели привода:

- Мощность — 0,4-0,5 кВт;

- Вращающий момент — 1 400 об/мин.

Основной функцией станка являются настройка продольной подачи для нарезания резьбы. Чтобы обеспечить движение резцедержателя по направлению от ходового винта до суппорта оборудования используется фартук. Весь станок работает в двух режимах — автоматический и ручной. Чтобы воспользоваться первым, нужно включить гайку фартука, а отключив ее передвижение резцедержателя будет выполняться вручную оператором оборудования. Чтобы это сделать достаточно прокручивать маховик с лимбом.

Благодаря суппорту, выполняется фиксация и движение резцовых элементов. Если оператору предстоит обрабатывать крупные заготовки или выточить отверстие на помощь приходит задняя бабка. Она мобильная — то есть при необходимости ее можно снять со станка и тем самым облегчить работу с мелкими деталями. Если нужно обработать крупные, то одной передней будет недостаточно. На задней бабке есть крепление в виде трезубца, которое позволяет надежней фиксировать и вращать деталь.

Если нужно проделать отверстие в детали, то на заднюю бабку ставиться подходящий инструмент, при помощи привода, заготовка начинает вращаться и подвигаться к этому инструменту. После оператор контролирует глубину проточки.

Сама установка станка ТВ-16 монтируется на обычном деревянном столе. По инструкции, фиксация выполняется при помощи винтов. Двигатель вместе с приводом будет располагаться в специальной тумбе. Как правило ее месторасположение будет слева от стола.

Чтобы обезопасить оборудование от коротких замыканий, выполняются меры по заземлению аппарата, а также во время работы на нем оператору лучше подкладывать под ноги прорезиненный коврик, который выступит в качестве диэлектрика. Если вдруг произойдет короткое замыкание и появятся риск поражения электрическим током, то он, пройдя по меньшему сопротивлению выйдет через провод или прут заземления. Это мелкий, но немаловажный момент работы на токарно-винторезном станке 16.

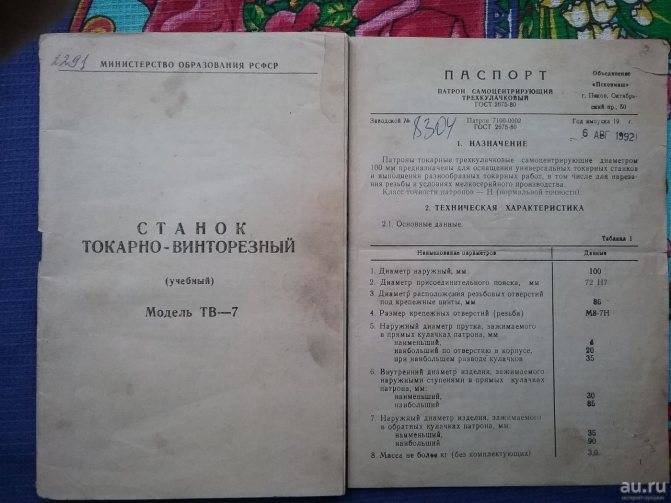

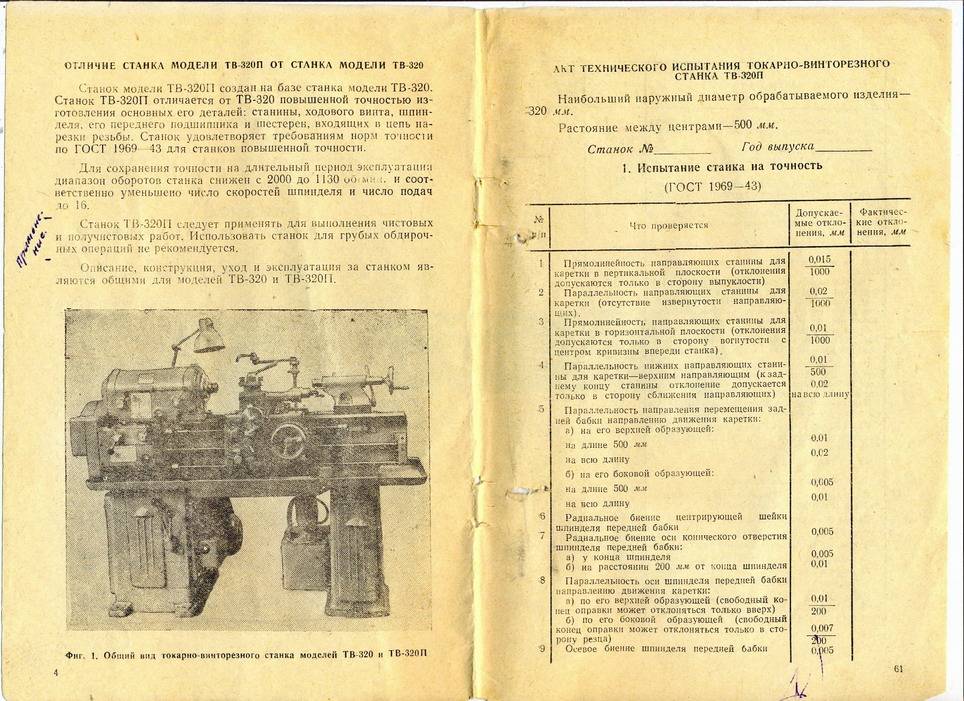

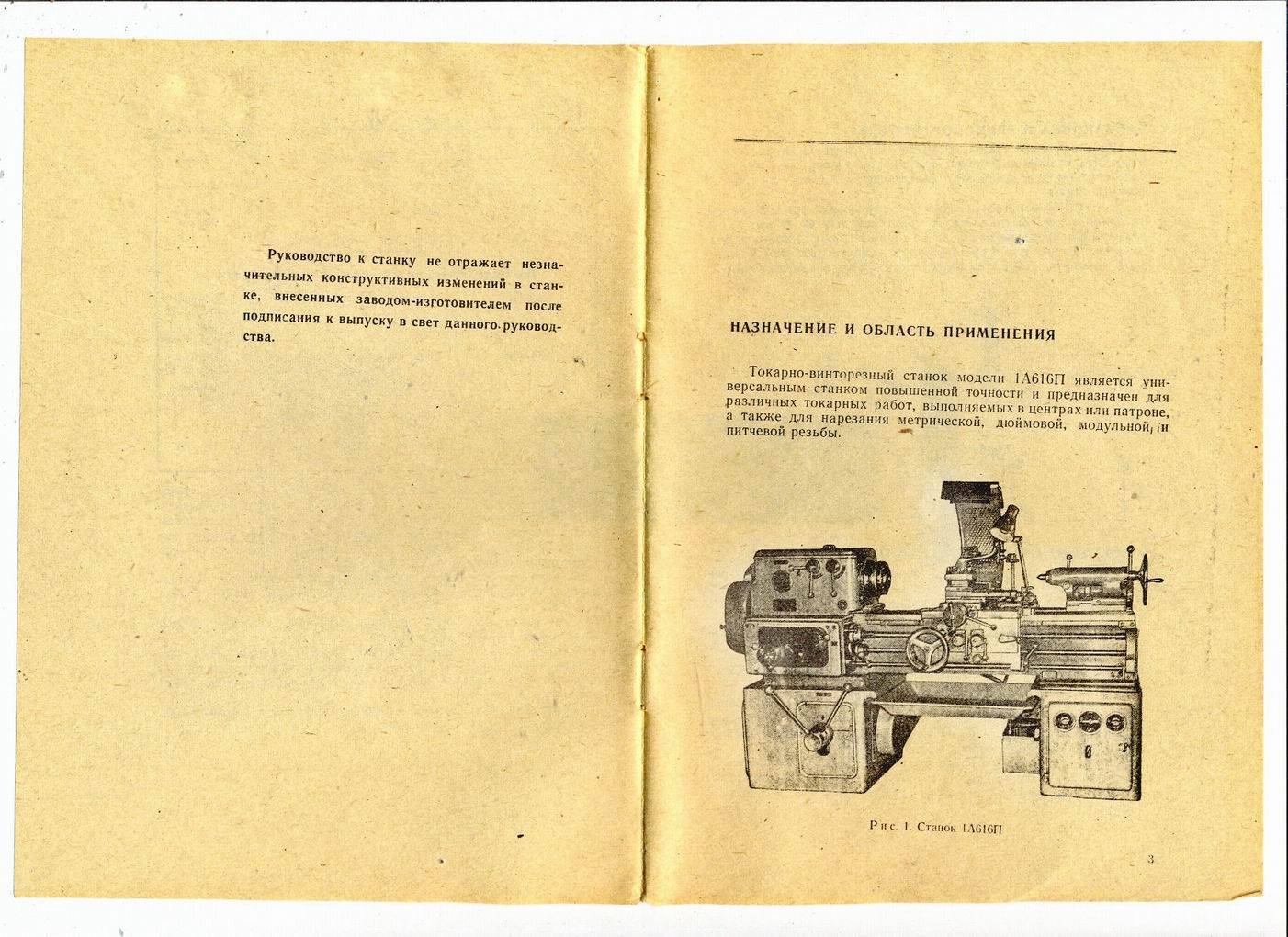

ТВ 7М

Изучив характеристики модели ТВ 7, нельзя не рассмотреть технические аспекты альтернативного решения в лице ТВ 7М.

ТВ 7М выпускался тем же Ростовским станкостроительным заводом. Выпуск модели ТВ 7М начался в 1956 году.

ТВ 7М — это универсальный настольный токарно-винторезный станок. Его предназначение — это обучение профессиональных токарей. На данном станке можно тренироваться в проведении всевозможных токарных мероприятий. При этом станок ограничивает по предельной массе обрабатываемой заготовки — до 5 кг.

С помощью ТВ 7М можно выполнять следующие токарные операции:

- Отрезать;

- Сверлить;

- Нарезать резьбу;

- Подрезать торцы;

- Протачивать конические и цилиндрические поверхности;

- Растачивать заготовки цилиндрической и конической формы.

Хотя производство ТВ 7М было начато не один десяток лет назад, данное токарно-винторезное оборудование продолжают выпускать.

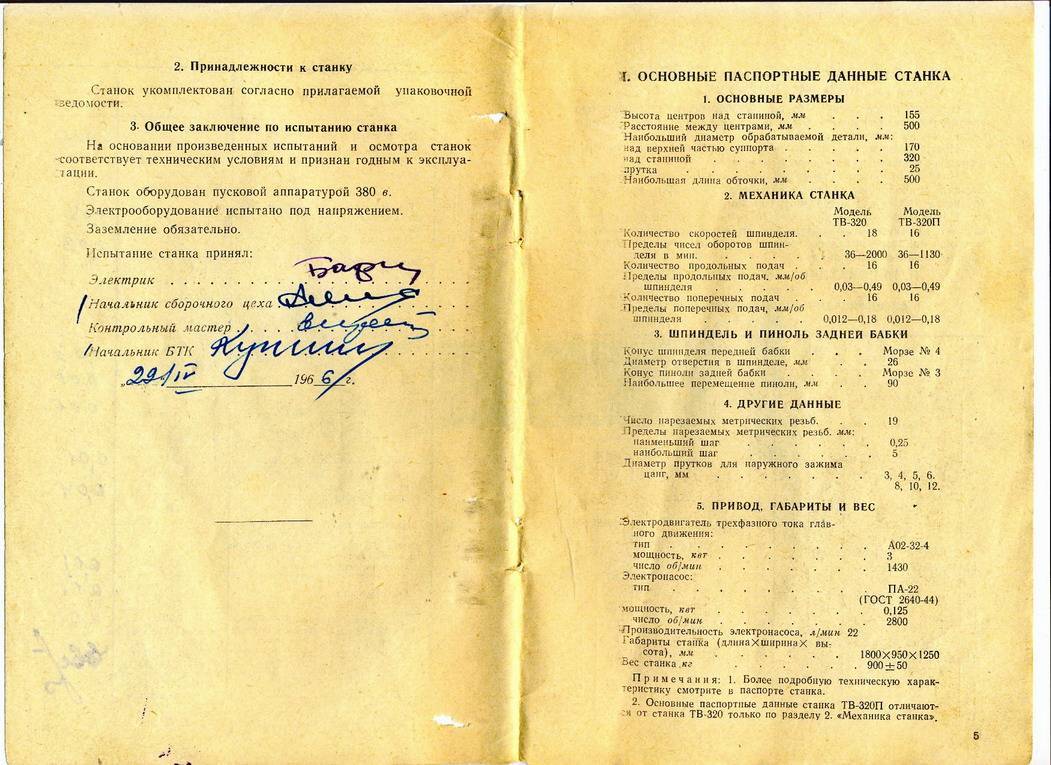

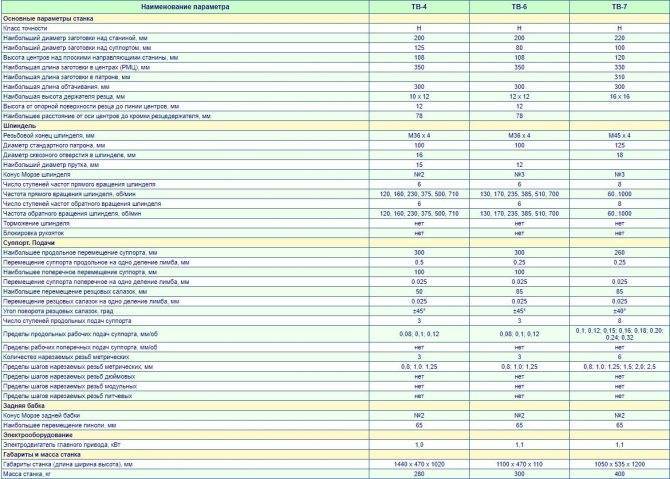

Технические характеристики

Чтобы сопоставить ТВ 7 и ТВ 7М, рассмотрим технические характеристики последнего. Это позволит определить имеющуюся разницу между ними.

- Габариты установки — 1120 на 640 на 680 мм;

- Вес — 220 кг;

- Электрический двигатель асинхронного типа с мощностью 750 Вт (против 1,1 кВт у модели ТВ 7);

- Конус Морзе на задней бабке станка — №2;

- Предельное перемещение пиноли задней бабки — 65 мм;

- Класс точности — Н;

- Предельный диаметр заготовки при размещении над станиной -220 мм;

- Максимальный диаметр заготовки при установке над суппортом — 100 мм;

- Предельная длина заготовок в центрах — 275 мм;

- Максимальная длина детали в патроне — 250 мм;

- Высота держателя резца — до 16 на 16 мм;

- Предельный вес обрабатываемых деталей — 5 кг;

- Диаметр отверстия шпинделя — 18 мм;

- Максимальный диаметр устанавливаемых прутков — 17 мм;

- Конус Морзе шпинделя станка — №3;

- Количество ступеней при прямом и обратном вращении шпинделя — 6.

Оба представленных токарно-винторезных станка имеют объективные преимущества и весомые технические характеристики. Но выбор относительно их покупки вам следует решать самостоятельно, опираясь на личные требования и представления об оптимальном токарно-винторезном устройстве.

Токарный станок модели ТВ-7, часто называемый «Школьник», позволяет эффективно осваивать как теоретические, так и практические азы токарного дела. Данный станок пришел на смену модели ТВ-6, которая была подвергнута незначительной модернизации. Основное отличие данных школьных станков состоит в том, что у них по-разному устроены коробки скоростей и шпиндельные бабки.

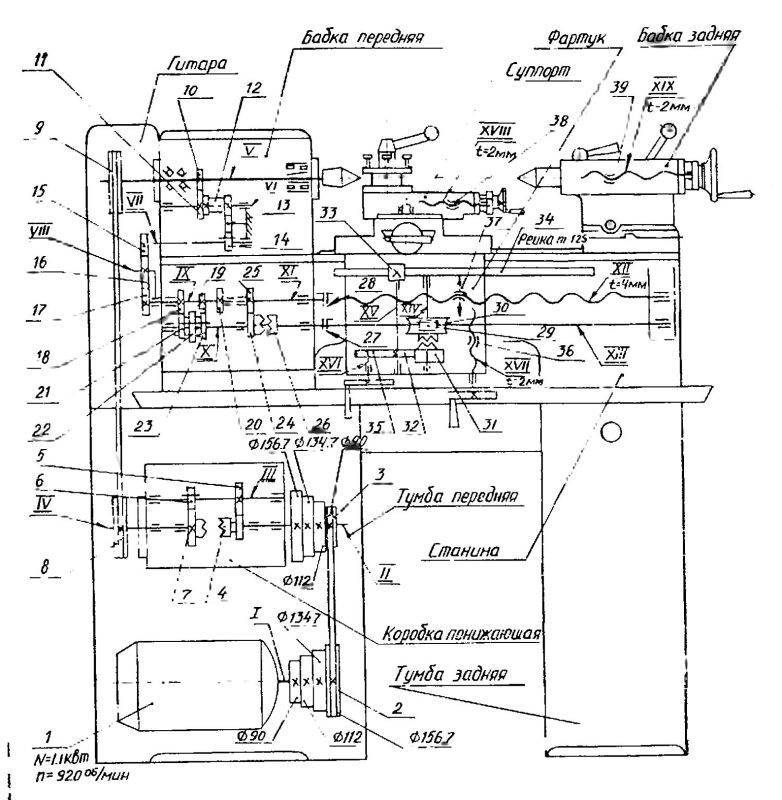

Понижающая коробка скоростей токарного станка ТВ-7 имеет два режима работы. Частота вращения шпинделя регулируется с ее помощью, а также посредством ручной переброски приводного ремня на требуемую позицию. В конструкции ТВ-7 не предусмотрены рычаги для переключения скоростей, которые присутствовали в более ранних моделях.

Основными конструктивными элементами токарного станка ТВ-7 являются:

- несущая станина;

- передняя и задняя бабки;

- защитные щитки, кожух и экран;

- переключатель;

- суппорт;

- коробка переключения подач;

- двухступенчатая коробка переключения скоростей (понижающая);

- гитара;

- фартук оборудования;

- светильник для освещения зоны обработки;

- несущие тумбы.

Характеристики станка ТВ-7

Технические возможности токарного станка ТВ-7 позволяют использовать его для выполнения следующих технологических операций по обработке металла:

- проточки и расточки поверхностей, имеющих цилиндрическую и коническую конфигурацию;

- подрезки торцов заготовки;

- отрезки части заготовки;

- сверления;

- нарезания резьбы метрического типа и др.

Конструкция станка

Конструктивно он состоит из:

- станины;

- двух тумб;

- двух бабок;

- суппорта.

Станина является основой станка. Она обеспечивает взаимное расположение всех его элементов и их закрепление. Литая станина расположена на двух тумбах. В левой тумбе размещён электродвигатель и понижающая коробка скоростей. На валах электродвигателя и коробки размещено по 4 шкива разного диаметра: от меньшего к большему. Причём шкив большего диаметра располагается у корпуса коробки, а у двигателя — наоборот.

В сравнении с предыдущей моделью, в устройстве станка ТВ-7 понижение скоростей осуществляют путём передвижения ремня на другую пару шкивов. Это обеспечивается рукояткой, размещённой справа на тумбе. Тем самым обеспечивается получение 4 скоростей.

В коробке скоростей размещены две пары шестерён. Ручная настройка скоростей обеспечивается рукояткой на лицевой стороне тумбы. Она обеспечивает переключение муфты, что позволяет увеличить количество скоростей до 8. Отличительной особенностью станка ТВ-7 является отсутствие рукояток на передней бабке для установки нужных чисел оборотов шпинделя.

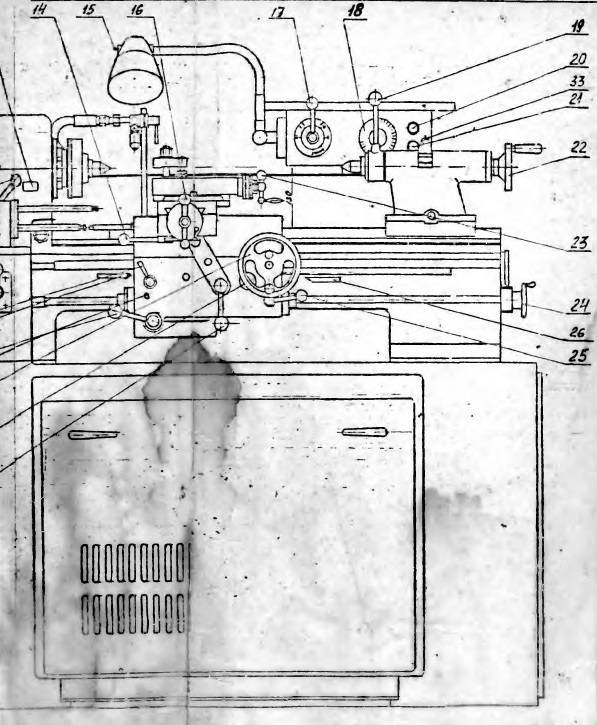

Внешний вид станка ТВ-7

В правой тумбе размещены компоненты электросхемы с выводом на лицевую часть тумбы кнопки аварийного (экстренного) отключения оборудования. Это позволяет наставнику отключить станок при неправильных действиях ученика. На боковой части размещены кнопки включения станка в сеть и освещения.

Суппорт и задняя бабка установлены на направляющих станины. Разница в их установке заключается в том, что суппортом используются внешние направляющие (призматическая и плоская), а бабкой — внутренние. На суппорте размещена лампа освещения с защитным абажуром.

В конструкции ТВ-7 предусмотрены защитные элементы, предохраняющие учеников от повреждения их стружкой. К ним относится щиток над патроном и прозрачный экран на суппорте, опускаемый над зоной обработки детали. Эти устройства относятся к элементам техники безопасности.

Кинематическая схема токарного станка ТВ-7

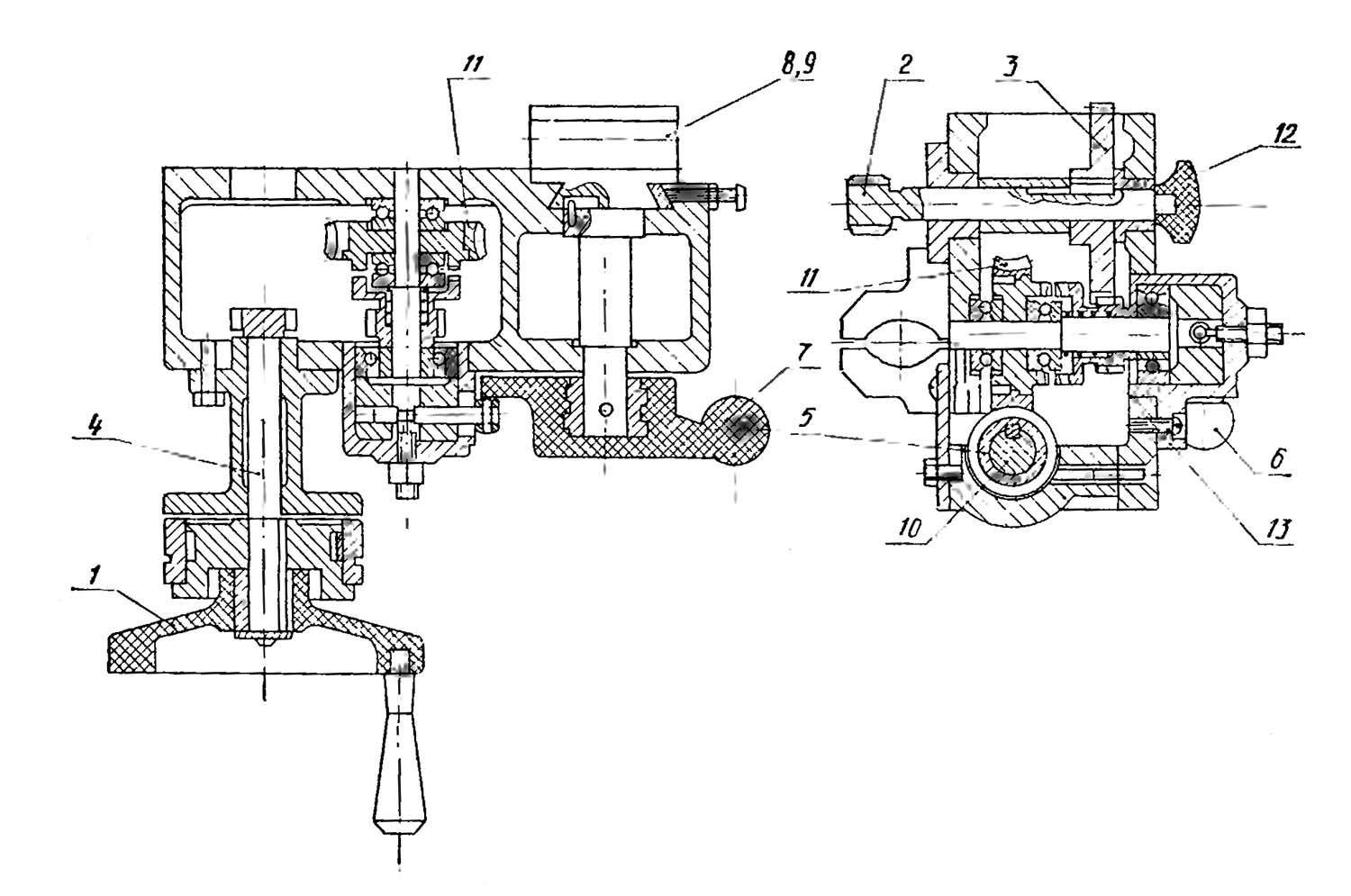

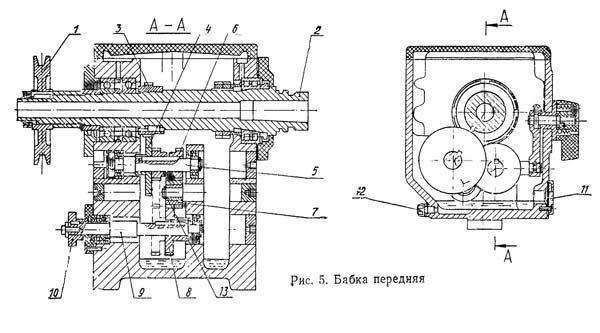

Передняя бабка

Её конструкция обеспечивает размещение:

- шпиндельного узла;

- гитары;

- коробки подач.

Передняя бабка ТВ-7 предусматривает закрепление на шпинделе патрона или планшайбы, установку центра. Вращательное движение шпинделю обеспечивают два клиновидных ремня от шкива коробки скоростей. Шпиндель стоит на двух опорах, оснащённых подшипниками. Выбор был остановлен на радиально-упорных подшипниках. Они обеспечивают свободное вращение шпинделя и точность изготовления детали.

Передняя бабка токарного станка ТВ-7

Гитару используют для настройки параметров нарезаемой метрической резьбы. Шестерни гитары получают вращение от шпинделя и передают его на главный вал коробки подач.

Подбор величины подачи и нарезаемой резьбы осуществляют, глядя на шильдик, размещенный на одноименной коробке. Это является инструкцией по выбору значений подач.

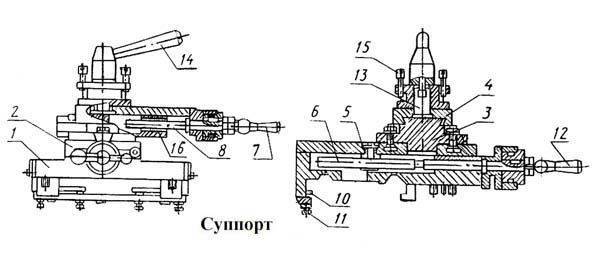

Суппорт

Он используется для крепления различного инструмента и передвижения его относительно заготовки по направляющим с заданными величинами подач. Инструмент крепится в резцедержателе, размещенном в верхней части суппорта. Он может перемещаться вручную вдоль и поперёк по направляющим при помощи рукояток. Величину перемещения резцедержателя можно отследить по нониусам.

Резцедержку можно поворачивать относительно оси на величину 40⁰ в каждую из сторон. Для этого откручивают рукоятку, находящуюся над ней. После поворота её снова фиксируют.

Суппорт токарного станка ТВ-7

К суппорту прикреплён фартук, который обеспечивает его подачу механическим путём с использованием ходового вала или винта. Для обеспечения лучших условий вращения они установлены в узлах, использующих подшипники. Механическая подача включается при подсоединении:

- маточной разъёмной гайки к ходовому винту;

- кулачковой муфты к ходовому валу.

Задняя бабка

Она используется для установки в пиноли инструмента и центров. При наличии центра уменьшается биение прутка и повышается точность изготовления детали. Цилиндрическая деталь получается при совпадении осей шпинделя и пиноли.

В отверстие с конусом Морзе №2 пиноли устанавливают цанги, патроны и другие устройства. Передвижение пиноли осуществляется маховиком с рукоятью. На пиноли предусмотрен шпоночный паз и фиксирующий винт, в виде шпонки, для предотвращения её от поворота при перемещении.

Задняя бабка токарного станка ТВ-7

Сверху бабки расположена рукоятка для закрепления пиноли. Фиксирование бабки обеспечивает рукоятка, расположенная на её корпусе.

Корпус задней бабки смещают относительно продольной оси, что позволяет получать на детали конические поверхности.

Правила эксплуатации и ухода

При работе с этим устройством, как и с какой-либо другой машиной, работающей с высокими скоростями вращения предметов, необходимо придерживаться основных правил техники безопасности.

Важно!

От следования технике безопасности зависит ваше здоровье и дальнейшая работоспособность.

- При наладке или очистке аппарата рукоятка включения должна находиться в нейтральном положении.

- Скорости запрещено переключать на полном ходу.

- Нужно использовать защитный экран.

- Во время работы задняя бабка должна быть надежно закреплена соответствующей рукояткой и надежно затянута болтом.

- Необходимо проверять, надежно ли затянуты гайки.

- Без кожуха окружения шестерен гитары работа запрещена.

- Перед тем, как открыть тумбу с электроприборами агрегат необходимо отключить из сети.

- При работе все дверцы должны быть плотно закрыты, а станок надежно заземлен.

Уход:

- Протирание открытых деталей конструкции.

- Внимательно следить за уровнем масла и других необходимых жидкостей.

- Регулярно проводить профилактику.

Общая характеристика аппарата и его аналогов

Существует несколько модернизированных вариантов школьных винторезных станков. Первая модель станка ТВШ 2 стала родоначальником всей серии токарно-винторезных агрегатов, используемых в школах для обучения навыкам резьбы.

Первый токарный станок ТВШ 2 выпущен в середине XX века. Агрегат обладал тремя подачами и мог выполнять три разновидности резьбы. На смену устаревшей модели пришла модернизированная версия твш 3, которую со временем заменил аппарат ТВ 4. На смену ТВ 4 пришла модель ТВ 6.

В последующие годы была создана усовершенствованная модель станка ТВ 7, отличающаяся от предыдущей устройством коробки скоростей и передней бабки. Переключение скоростей на агрегате осуществляется путем переброски приводного ремня, а также благодаря понижающей коробке с двумя скоростями.

Учебные агрегаты ТВ 7 способны нарезать порядка 6 видов резьбы, а количество подач на них стало равняться 8.

Поскольку скорость вращения шпинделя на токарно-винторезном агрегате ТВ 7 переключается перебрасыванием ремней, то на шпиндельной бабке были удалены две рукоятки.

Шпиндельная бабка станка

Выпущенные позже устройства ТВ 9 и ТВ 11 имели возможность выполнять следующие токарные работы:

- сверление

- нарезание резьбы;

- расточка, проточка поверхностей в форме конуса и цилиндра;

- подрезание торцов;

- отрезка.

Винторезный станок ТВ 11 отличается от других моделей увеличенным параметром расстояния между центрами. Для него он составляет 750 мм. Межцентровое расстояние для агрегата ТВ 9 составляет 525 мм, что заметно превышает указанный показатель у модификации ТВ 7М — 275.

Все выпущенные агрегаты имеют класс точности Н.

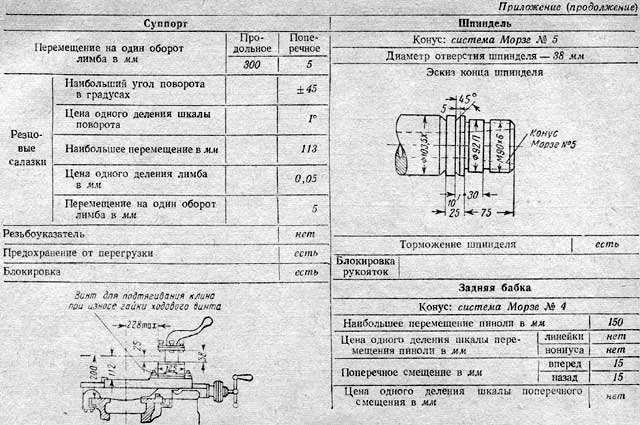

Особенности станины токарного агрегата ТВ-320

Вся конструктивная оснастка станка располагается на чугунном основании, которое имеет коробчатую конфигурацию. В верхнем участке главной опоры оборудования размещены 4 направляющие, три из которых призматические, а одна – плоская. Они установлены на двух чугунных стойках. По призматическим направляющим перемещается поддерживающий узел (суппорт) агрегата, а по остальным задняя бабка.

В левой тумбе опоры располагается блок скоростей токарного агрегата, отдел с электрооборудованием, электропривод, резервуар для охладителя.

Устройство шпиндельной бабки агрегата

Передний узел токарного станка ТВ-320 сделан из чугуна способом литья. В лицевой области токарного станка размещен узел перебора скоростных режимов, а в оборотной части – активный механизм блока подач, функционирующий в нескольких (прямое, обратное) направлениях.

Нагрузка реза, влияющая на шпиндельный механизм по его базисной точке, принимается упорным подшипником.

Компоненты шпиндельной системы должны обладать определенными свойствами:

- расстояние между звеньями заднего оплота – 0,01– 0,015 мм;

- промежуток промеж подшипника и полого вала в поперечном направлении – 0,015–0,03 мм.

Узел агрегата, посредством которого осуществляется изменение подачи, располагается в левой области шпиндельной бабки. Регулировка подшипников качения этого узла выполняется с помощью индивидуальных гаек.

Механический держатель для резцов (суппорт агрегата)

Предназначение поддерживающего узла в токарном станке заключается в решение двух дилемм:

- на приспособление можно закрепить режущий инструментарий;

- передвижение токарного реза в продольном и поперечном направлениях.

Продольное передвижение бывает ручным либо механическим. Внутри конструкции предусмотрены два Т-образных паза для монтажа добавочного реза. Перпендикулярное передвижение осуществляет каретка из резцовых салазок, а уровень регулируется посредством двух упоров – шарикового и поперечного вида.

Назначение фартука токарного агрегата

Располагается с лицевой стороны. Специальная оснастка позволяет уберечь устройство от аварийной ситуации, когда происходит внезапный пуск рабочего ролика и винта.

Активная позиция маточной гайки напрямую связана с расположением рукояти, которая отвечает за перевод подач. Данное включение возможно лишь, когда рукоять расположена в средней точке.

При появлении перегрузок в токарной системе во время обработки болванок срабатывает аварийное отключение подачи, которое называют устройством падающего червяка.

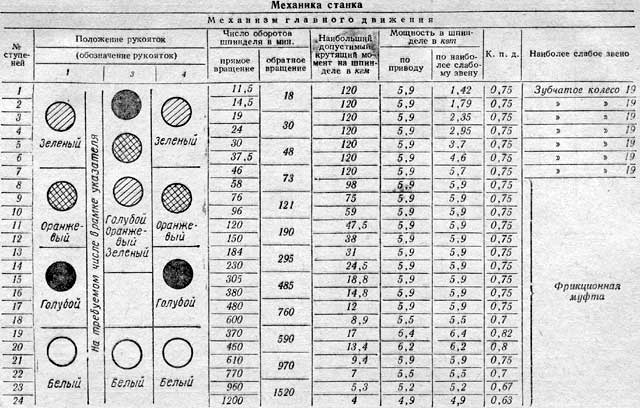

Функции блока оборотов агрегата

Через коробку скоростей передается вращательное действие от главного электродвигателя к шпиндельному механизму. На 3 валах блока имеется два коробки шестерен, которые обеспечивают девять скоростей вращения шпинделя. Можно контролировать натяжку ремней, передающих вращательные движения, посредством передвижения корпуса блока скоростей по особым пазам. Если возникает цель передвинуть коробку, то следует ослабить фиксирующие болты.

Чтобы ролики легче претерпевали нагрузки, для этого в их основании размещены подшипники (шарикового и роликового типа), промежуток в которых контролируется особыми винтами и гайконарезными соединениями.

Типовая комплектация станка ТВ-320 предоставляет возможность наносить резьбу метрического типа. Чтобы нанести другой вид резьбы потребуется установка вспомогательных шестерен. Комплект специальных зубчатых колес подбирается на основании таблицы, расположенной на гитаре.

Устройство задней бабки агрегата

Если перемещать бабку в поперечном направлении, то можно обрабатывать детали с конусной поверхностью. В свою очередь, продольное передвижение регулируется винтом и соединительной гайкой. Винт вращается маховиком. За положение пиноли отвечают два клеммных сухаря, связанных с регулирующей рукоятью.

Немного истории

Токарный станок ТВ-16 начали выпускать в послевоенное время. Производство было налажено на нескольких комбинатах. Верстак относится к настольному типу, разработан на базе чешских аналогов. Хотя сейчас станок не выпускается, он до сих пор используется частными мастерскими, а также для обучения молодых специалистов в учебных заведениях.

Изготавливались ТВ-16 в нескольких странах бывшего Советского Союза (Украине, России, Белоруссии, Казахстане). Все верстаки имели идентичные характеристики, отличались только по форме литья остова. Далее рассмотрим более подробно параметры и устройство агрегата.

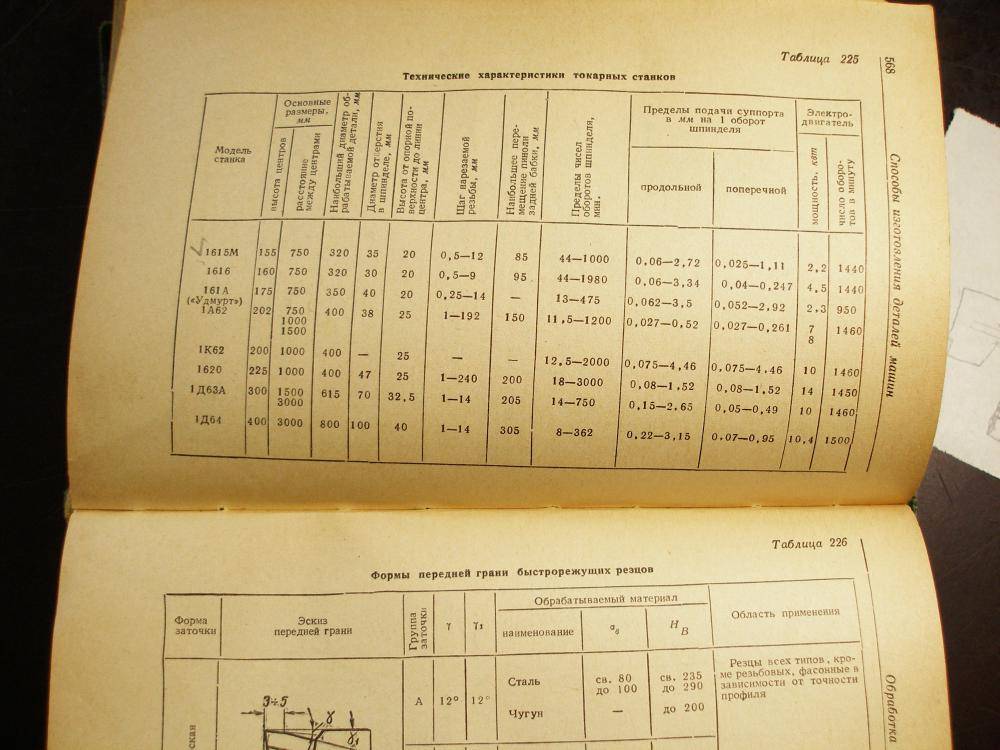

Основные технические характеристики станка ТВ-7

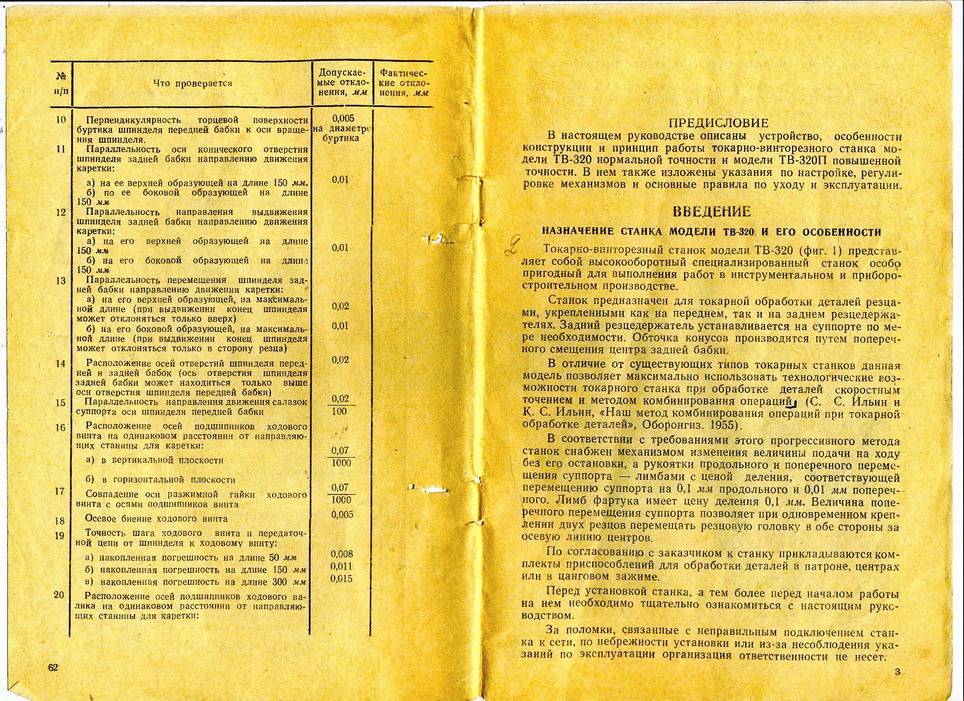

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Диаметр заготовки устанавливаемой в патроне, мм | 5..110 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Передняя бабка. Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4,5 | М36 х 4,5 | М45 х 4,5 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60,90, 130, 190, 350, 500, 730, 1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 6 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Список литературы:

Станок токарно-винторезный (учебный), модель ТВ-7. Паспорт, 1988

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Электрооборудование

Электрический двигатель и понижающая коробка скоростей смонтированы в тумбе, расположенной с левой стороны. Их валы оснащены 4 шкивами, которые имеют разный диаметр. Они располагаются в порядке возрастания от меньшего к большему – у двигателя, и наоборот у корпуса коробки.

Электрооборудование состоит из:

- асинхронного двигателя мощностью 1,1 квт, который смонтирован в левой трубе;

- щитка, установленного в тумбе с правой стороны. На нем смонтированы – переключатель, пускатель, предохранитель и аварийный выключатель;

- кулачкового переключателя, расположенного в задней части станины;

- кнопки включения в сеть и устройства освещения, установленные на боковой части.

Конструктивные особенности станка

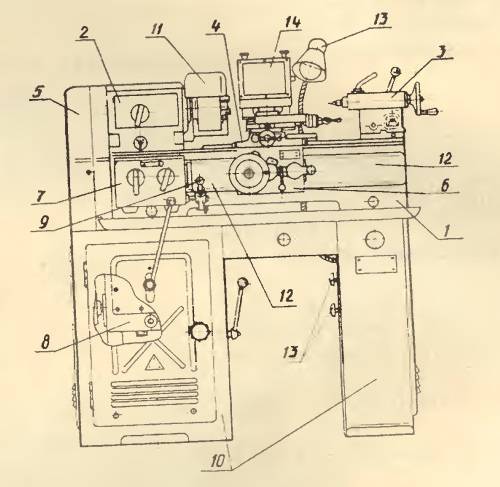

Внешний вид

Станок предназначен для обработки заготовок из различных сортов стали, цветных металлов методом вращения. Дополнительно с его помощью можно выполнять операции по резанию без предварительного нагрева детали.

Отличия этой модели заключаются в конструкции передней бабки и механизма коробки скоростей. Изменение режима работы происходит с помощью переброски ремней по шкивам валов (ведомого и ведущего). Это осуществляется при включении пониженной передачи. Благодаря этому в функционале оборудования добавились три дополнительные подачи и возможность нарезать три резьбы метрического типа.

Для понимания конструктивных особенностей агрегата следует изучить его узлы и характеристики:

- станина. Является базовым компонентом, на который устанавливаются остальные элементы. Изготовлена из чугуна методом литья, для монтажа узлов предусмотрены ниши и защитные дверцы;

- передняя бабка. Предназначена для фиксации и изменения положения обрабатываемой заготовки. Она же передает последней вращательное движение. Для привода есть коробка передач, которая соединена со шкивом шпинделя;

- понижающая коробка. С ее помощью происходит увеличение вариантов оборота шпинделя. Она монтируется на общей салазки вместе с электродвигателем. Для контроля уровня масла на передней части корпуса имеется соответствующий указатель;

- коробка передач. Она необходима для передачи вращения конструкции фартука. Таким образом происходит формирование резьбы;

- суппорт. На нем расположен резцедержатель. Этот механизм предназначен для изменения положения резца относительно вращающейся заготовки.

Задняя бабка имеет стандартную конструкцию. Она нужна для фиксации обрабатываемой детали. Также в нее могут устанавливаться сверлильные патроны, развертки и т.д. Во время работы необходимо следить, чтобы пиноль задней бабки и ось шпинделя совпадали.

Конструктивные особенности

Перед началом работы необходимо ознакомиться с конструктивными особенностями. Их знание поможет реализовать возможности агрегата в полной мере. Получить более полное представление об устройстве можно из фото.

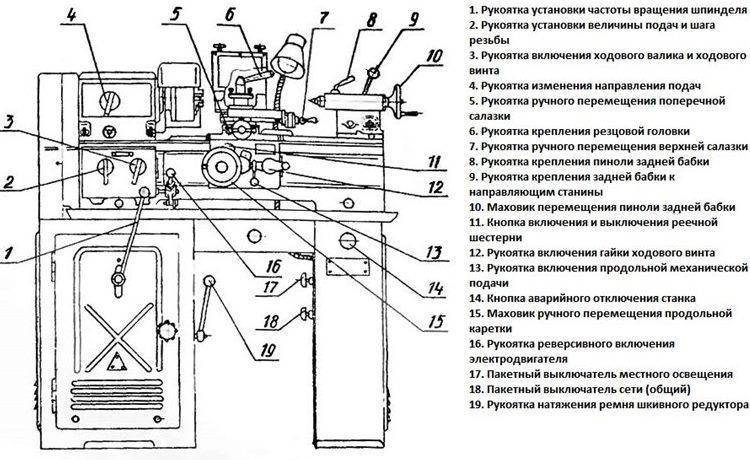

Управление

Принцип управления достаточно простой. Для этого имеются:

- выключатели;

- кнопка отключения;

- кнопка реечной шестерни;

- маховики для передвижения механизмов вручную.

Органы управления

Кроме того, для управления служат рукоятки, которыми выполняют следующие функции:

- натягивают ремень;

- включают электродвигатель в реверсе;

- запускают механическую подачу;

- закрепляют заднюю бабку;

- передвигают салазки;

- определяют направление подачи;

- включают-отключают винт и валик;

- выбирают частоту вращения;

- выбирают шаг резьбы;

- определяют скорость подачи;

- фиксируют резцовый держатель.

Совокупность органов управления обеспечивает надежный контроль операций.

Станина и передняя бабка

Станина (направляющие) опирается на тумбы. Все составные части агрегата, за исключением электродвигателя, размещаются на ней.

Суппорт и передняя бабка

Передняя бабка обеспечивает необходимую скорость вращения, поддерживает изделие. В нее вмонтирован шпиндель, от него через патрон или планшайбу передается вращение.

Они крепятся к шпинделю резьбой.

Шпиндельные опоры имеют два подшипника. В передней бабке располагается реверсная подача, которую включают рукояткой.

Суппорт, задняя бабка и коробка подач

Резцы перемещаются по четырем салазкам. На одной из них крепится резцовая головка, которая может занимать четыре позиции. Ее можно поворачивать, передвигать в поперечном направлении рукояткой.

Продолжительная работа станка приводит к появлению зазоров. Возникает вибрация, что сказывается на точности выполнения работ. Инструкцией по эксплуатации предусмотрена регулировка зазоров винтами, размещенными на торце салазок.

Салазки

Резцедержатель прикреплен к суппорту, отжимается рукояткой. Резцы крепятся болтами с мелкой резьбой, которые надежно удерживают рабочий инструмент.

Задняя бабка

Перемещается по направляющим, поддерживает изделие с правого торца, удерживает инструменты: сверло, конус. К основанию крепится корпус с пинолью. Она может выдвигаться, но не прокручивается.

Передаточный механизм (гитара) передает движения на коробку подач и переднюю бабку. Конструкция гитары обеспечивает хорошую смазку и уменьшение шума.

Для управления коробкой подач имеется рукоятка, которой можно придать три положения. Одно из них обеспечивает механическое передвижение суппорта в продольном направлении или нарезание резьбы. Люфт в коробке устраняют поворачиванием круглых гаек.

Электрооборудование

Станок приводится в движение трехфазным асинхронным электродвигателем мощностью 1,1 кВт. Для освещения рабочего места имеется светильник, работающий через понижающий трансформатор. Агрегат имеет электрический щит, в котором размещены: выключатели, магнитные пускатели, трансформатор, предохранители.

Электрическая схема

Электродвигатель размещается в передней тумбе, щит с электрической аппаратурой — в задней. Снаружи на щите — кулачковый переключатель.

Эксплуатация

Инструкция по эксплуатации обращает внимание, прежде всего, на необходимость соблюдения мер безопасности. Основные правила:

- монтаж оборудования производить на жестком фундаменте, уровнем проверить горизонтальность установки. От правильной установки в значительной мере зависит точность работы;

- надежно заземлить станок в соответствии с требованиями;

- использовать деревянную решетку в качестве подставки;

- обрабатываемые детали закреплять надежно;

- пользоваться резцами с правильной заточкой;

- закреплять деталь в патроне, чтобы кулачки ее захватывали на максимально возможную величину;

Патрон, на фото хорошо видны направляющие

- не свинчивать патрон внезапным торможением;

- закреплять в патроне без упора на центр задней отцентрированные детали длиной не более двух диаметров. При большей длине использовать центр;

- установив детали в центрах, проверить фиксацию задней бабки;

- своевременно удалять стружку крючком.

Уход за станком

Для надежной и долговечной работы необходимо соблюдать правила:

- Прежде чем производить переключения, следует полностью остановить станок. Если шестеренчатая пара не зашла в зацепление, не включилась зубчатая муфта, проверните рукой патрон до зацепления шестерен или муфты. Переключения при неполной остановке станка приводят к ударам, что вызывает быстрый износ и поломки шестерен, муфты.

- При установке патрона прочищают резьбу. Загрязненная резьба приводит к заеданию патрона, поломке шпинделя.

- Ухода требуют сальники суппорта. В них постепенно накапливается стружка, которая повреждает направляющие.

- Следят, чтобы после суппорта на направляющих не появлялся грязный след. Если только становится заметным грязный след, его смывают, а направляющие смазывают чистым маслом.

- Не следует перегружать станок. От перегрузки появляется повышенный шум, пробуксовывают ремни, перегреваются подшипники и электродвигатель.

- Если деталь протачивается в центрах, пиноль выдвигают на самую малую величину: крепление будет закреплена прочнее, а пиноль прослужит дольше.

Смазка

Своевременная смазка гарантирует безотказную долговечную работу. Смазке подлежат трущиеся детали, винты, валы, шестерни, подшипники. Смазывают такие узлы:

- Переднюю бабку через верхнюю крышку. Для контроля уровня служит маслоуказатель.

- Понижающую коробку через пробку. Для контроля уровня служит маслоуказатель.

- Коробку подач через лоток в верхней части. Оттуда по фитилям оно подается на трущиеся поверхности и шестерни. В корыте всегда должно быть немного масла. Накопившееся масло сливают через пробку снизу.

- Гитара: консистентной смазкой смазываются шестерни и втулка.

- На станине все механизмы, подшипники, направляющие смазываются вручную до начала работы.

- В фартуке все смазывается через отверстие внизу суппорта. Смазка проводится каждый раз перед началом работы.

- В суппорте все смазывается вручную перед работой.

- Задняя бабка. Смазывают пиноль, опору винта перед работой.