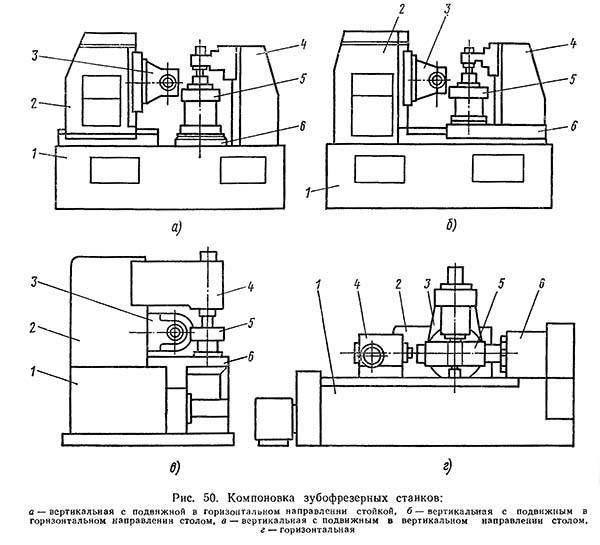

Типовые компоновки зубофрезерных станков

При выборе оборудования важной деталью, требующей внимания, является тип компоновки. Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

- С вертикальным расположением обрабатываемой детали. Подающий стол способен перемещаться в горизонтальной плоскости. За осевую подачу отвечает суппорт. Универсальная конструкция, которая применяется на предприятиях общего машиностроения.

- С вертикальным расположением обрабатываемой детали. Подающий стол зафиксирован, вместо него перемещается инструментальная стойка с фрезой. Данный тип позволяет сохранить расположение обрабатываемой заготовки до и после фрезерования на станке, что позволяет механизировать процесс подачи и уборки деталей. Схема применяется на серийном производстве.

- С вертикальным расположением заготовки. Подающий стол имеет возможность перемещаться в вертикальном направлении. Кроме того, он отвечает за осевую подачу. Инструментальная стойка способна перемещаться по горизонтали. Оптимальная компоновка для автоматических линий производственных предприятий.

- С горизонтальным расположением детали. Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов.

- С горизонтальным расположением детали и зафиксированным подающим столом. Вся нагрузка ложится на стойку, которая отвечает за осевую и радиальную подачу. Валы-шестерни изготавливают на станках с подобной компоновкой.

Расчёт гитары деления. Как посчитать?

Расчёт гитары деления на зубофрезерный станок, пожалуй одно из самых необходимых действий при настройки станка. Считать гитару деления должен уметь каждый зуборезчик (на некоторых предприятиях в чертежах написана гитара деления).

Основная формула для расчётов — это отношение постоянной станка к количеству зубьев нарезаемой детали: c деления/количество зубьев. К примеру если постоянная станка 24, а нам необходимо нарезать 99 зубьев, то гитара деления будет выглядеть так — 24/99 (a/b). Ведущая шестерня 24, а ведомая 99. Иногда приходится разлаживать числа, так как шестерни могут не соединиться или постоянная такая что не поставишь, например есть постоянная 10, или число зубьев большое — от 127 и больше. Тогда гитара деления выглядит так — a/b c/d/. Шестерня a соединяется с шестерней b, которая на одном валу с шестерней c, шестерня c соединяется с шестерней d. Есть чуть другой вариант, главное что бы числитель не соединялся с числителем, а знаменатель со знаменателем и передаточное число соответствовало основному варианту — a/b. Всё это понятней на видео которое я сделал для вас:

Какие постоянные у зубофрезерных станков? Сильно долго не буду вникать в это, сразу по быстрому, постоянные которые знаю из личного опыта: 10, 15, 20, 24, 25, 30, 48, 60, 72. А вот к примеру постоянная на зубодолбёжном станке разная, это количество зубьев на долбяке.

В некоторых случаях гитара деления берётся из таблиц. К примеру на рейкофрезерный станок. На данном станке получается именно шаг определённого модуля. К примеру при обкатке или единичном делении на обычном зубофрезерном станке получается тоже шаг, но он получается путём деления окружности на равные части. В случаем же с рейкой — она может быть условно бесконечной, поэтому тут расчёт чуть другой именно на шаг. Таблица гитары деления на реечный станок, должна быть в паспорте данного станка.

Так же гитара деления считается по другим формулам, а проще взять сразу с таблица, на некоторые зарубежные станки. Например я сейчас начал работать на немецком зубофрезерном станке GFL там есть таблица.

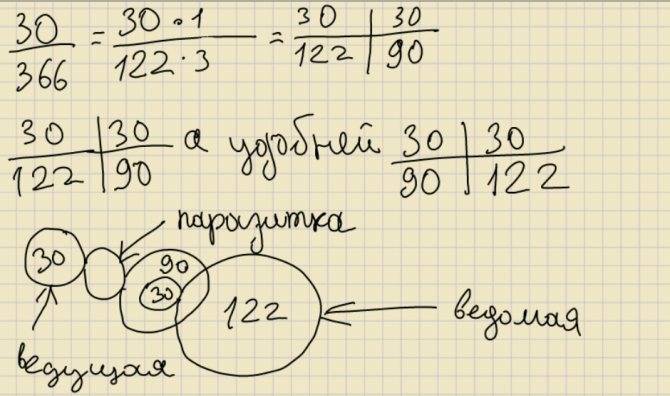

Давайте я вам покажу на изображениях как считать гитару деления. К примеру посчитаем гитару деления с постоянной станка — 10, число зубьев — 60.

Давайте возьмём вариант чуть посложней, постоянная станка — 30, а нарезать надо 366 зубьев. Гитара деления будет с паразиткой (паразитка любая удобная шестерня которая служит для изменения вращения и не влияет на передаточное число). Итак:

В этом случае можно посчитать чуть по другому, но принцип не меняется.

Требуется зуборезчик в Санкт-Петербурге.

Предыдущая запись

Требуется зуборезчик. Киев.

Следующая запись

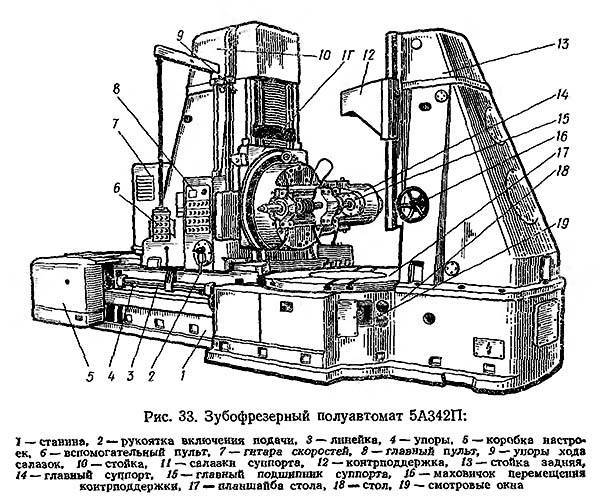

Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

Ниже мы рассмотрим детальное описание каждой модели зубофрезерного оборудования.

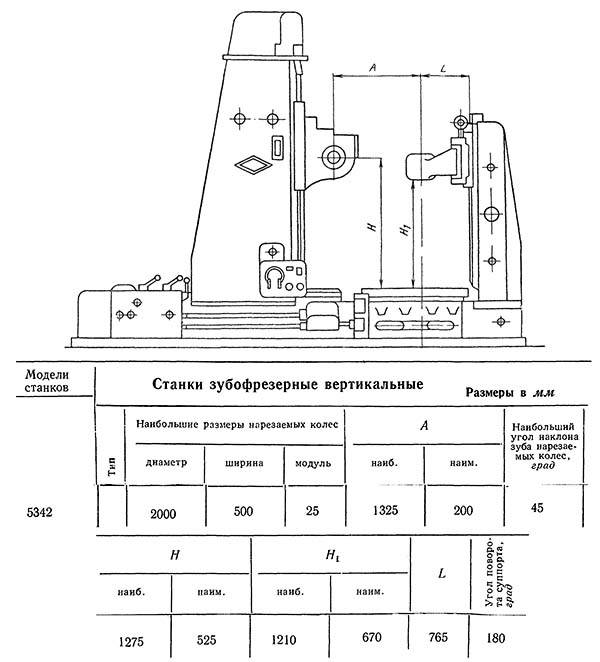

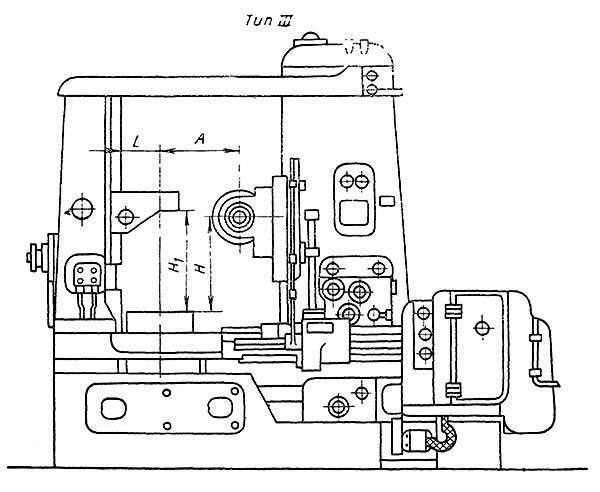

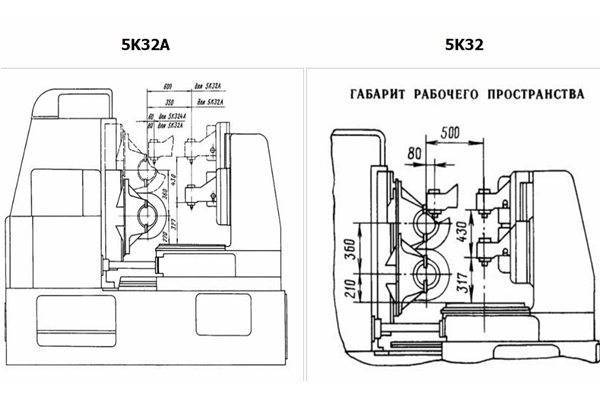

Габариты рабочего пространства

Модель 5К32А имеет более высокие габариты нежели 5К32, а значит и рабочего пространства понадобится намного больше. Теперь понятно, почему модель А хуже подходит для домашних мастерских.

Габариты рабочего пространства 5K32 и 5K32A. Схема:

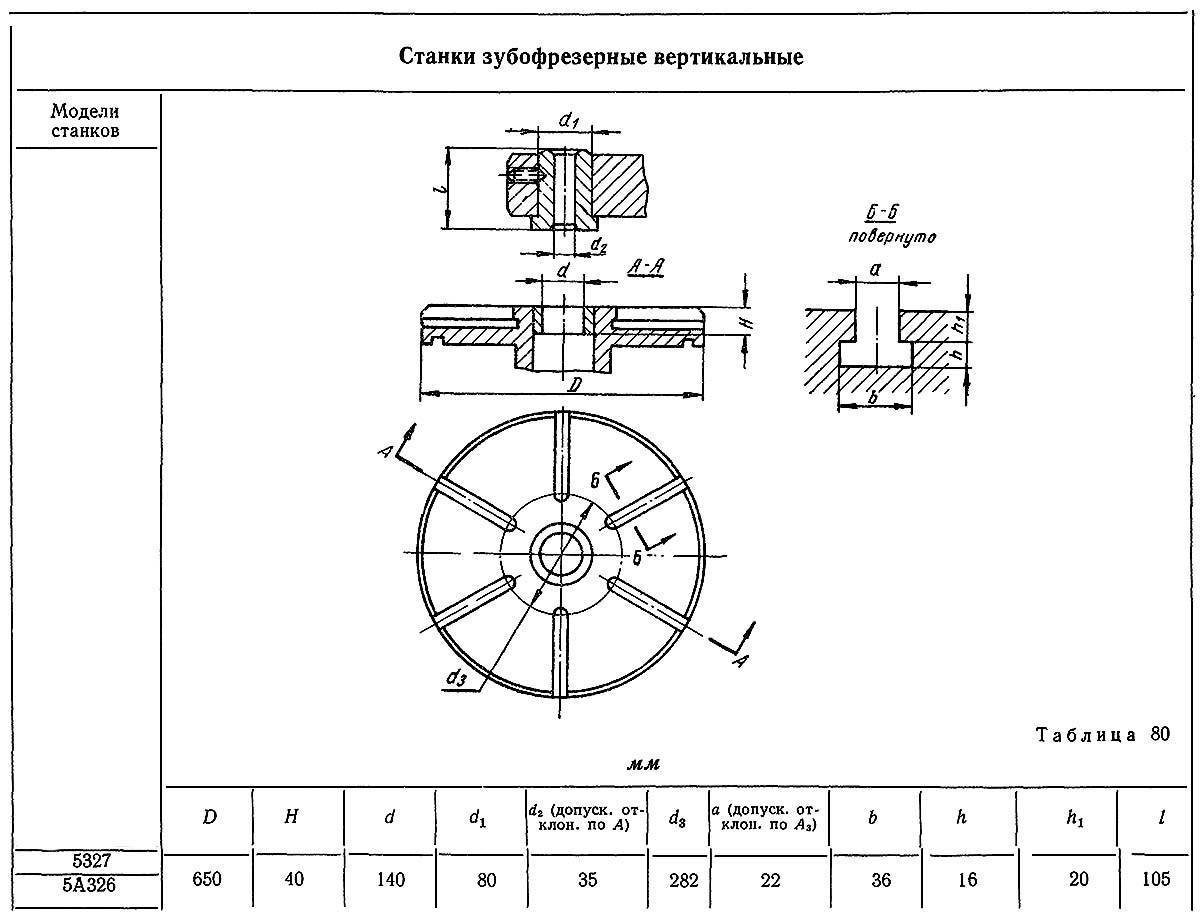

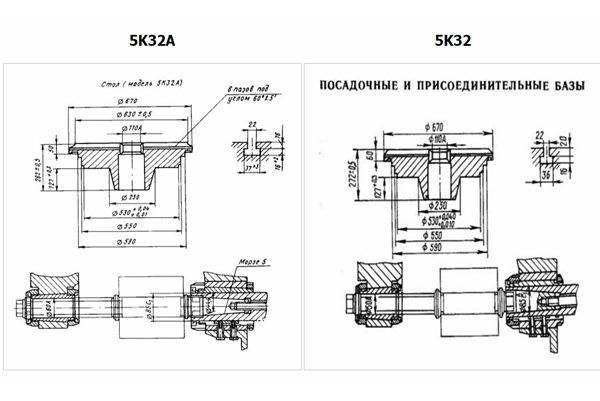

Посадочные и присоединительные базы

Если взглянуть на картинку, которая показана ниже, то можно увидеть, что она схема посадочных и присоединительных баз практически одинакова для каждой модели.

У модели 5К32А есть небольшое отличие, которое также связано с её большими габаритами.

Посадочные и присоединительные базы. Схема:

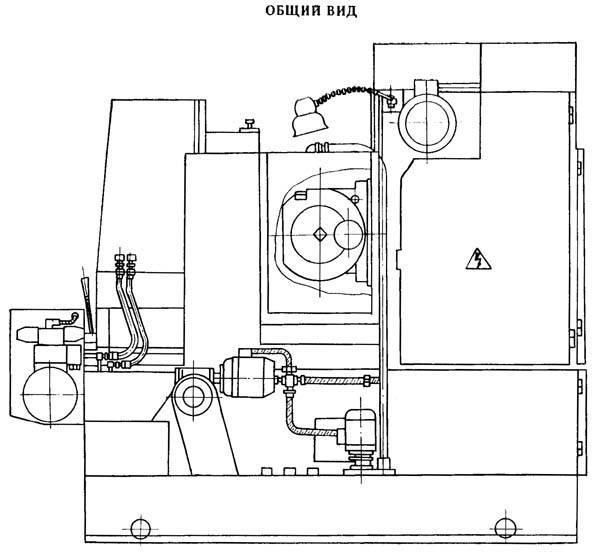

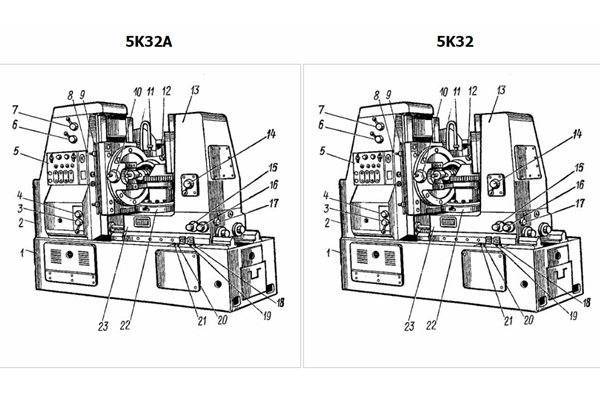

Расположение органов управления

Модели станков практически идентичны по своему строению, а значит и расположение управляющих механизмов идентично.

Расположение органов управления. Схема:

Характеристика работы основных узлов

- Станина – основание станка. Закрепляет стойку суппорта и отвечает за перемещение станка.

- Стол – перемещается вдоль станины. Подает заготовки и обрабатываемые материалы

- Контрподдержка – соединяется с основным корпусом. Отвечают за перемещение откидного кронштейна.

- Суппорт – устанавливает и поворачивает фрезу.

- Каретка – перемещает суппорт в вертикальном направлении.

- Стойка суппортов – вмещает в себя несколько составляющих основного механизма, включая коробку подач и электрошкаф.

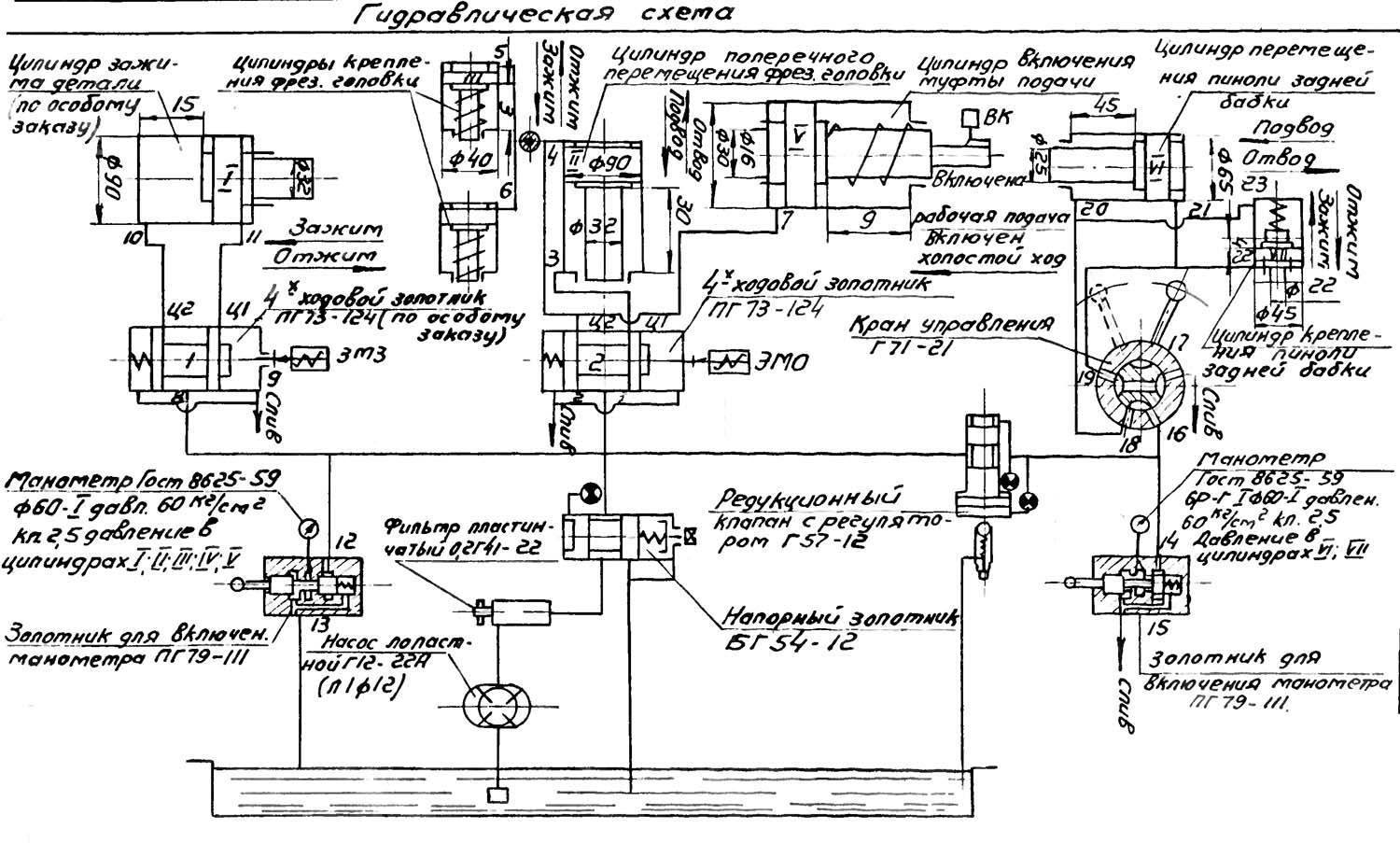

- Гидропривод.

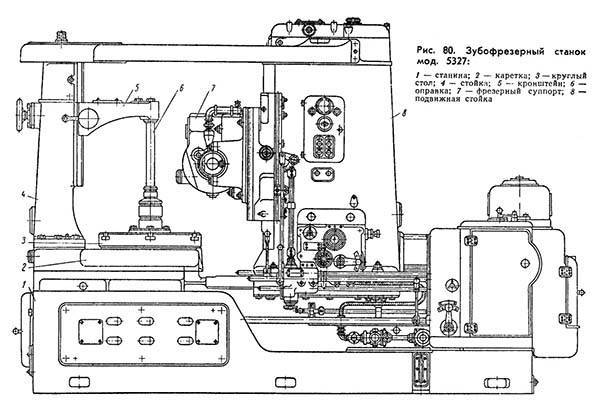

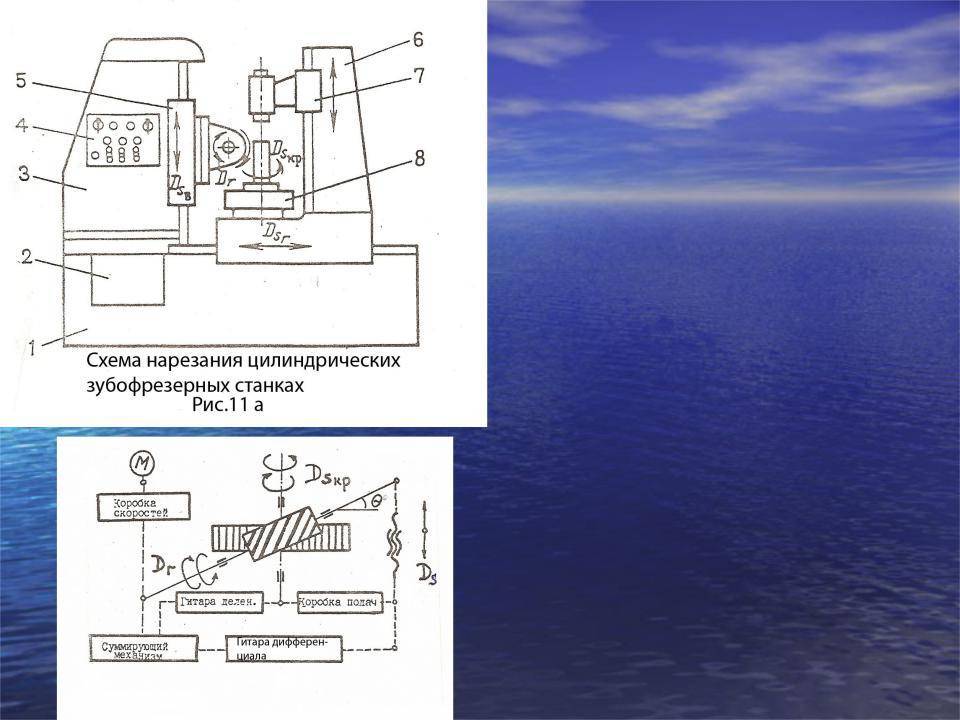

5К301П Станок вертикальный зубофрезерный для цилиндрических колес универсальный. Назначение и область применения

Полуавтомат 5К301П предназначен для обработки цилиндрических прямозубых и косозубых колес и червячных колес из сталей, цветных металлов и легких сплавов в условиях серийного и мелкосерийного производства.

Обработка ведется методом непрерывной обкатки червячной фрезы и обрабатываемой заготовки.

На полуавтомате предусмотрена возможность для чистовой и получистовой обработки зубчатых колес под последующее шевингование на повышенных режимах обработки.

При чистовых режимах обеспечивается 6-я степень точности обработки шестерен по ГОСТ 1643—72.

На станке возможна обработка зубчатых колес с осевой, радиальной, тангенциальной и диагональной подачами.

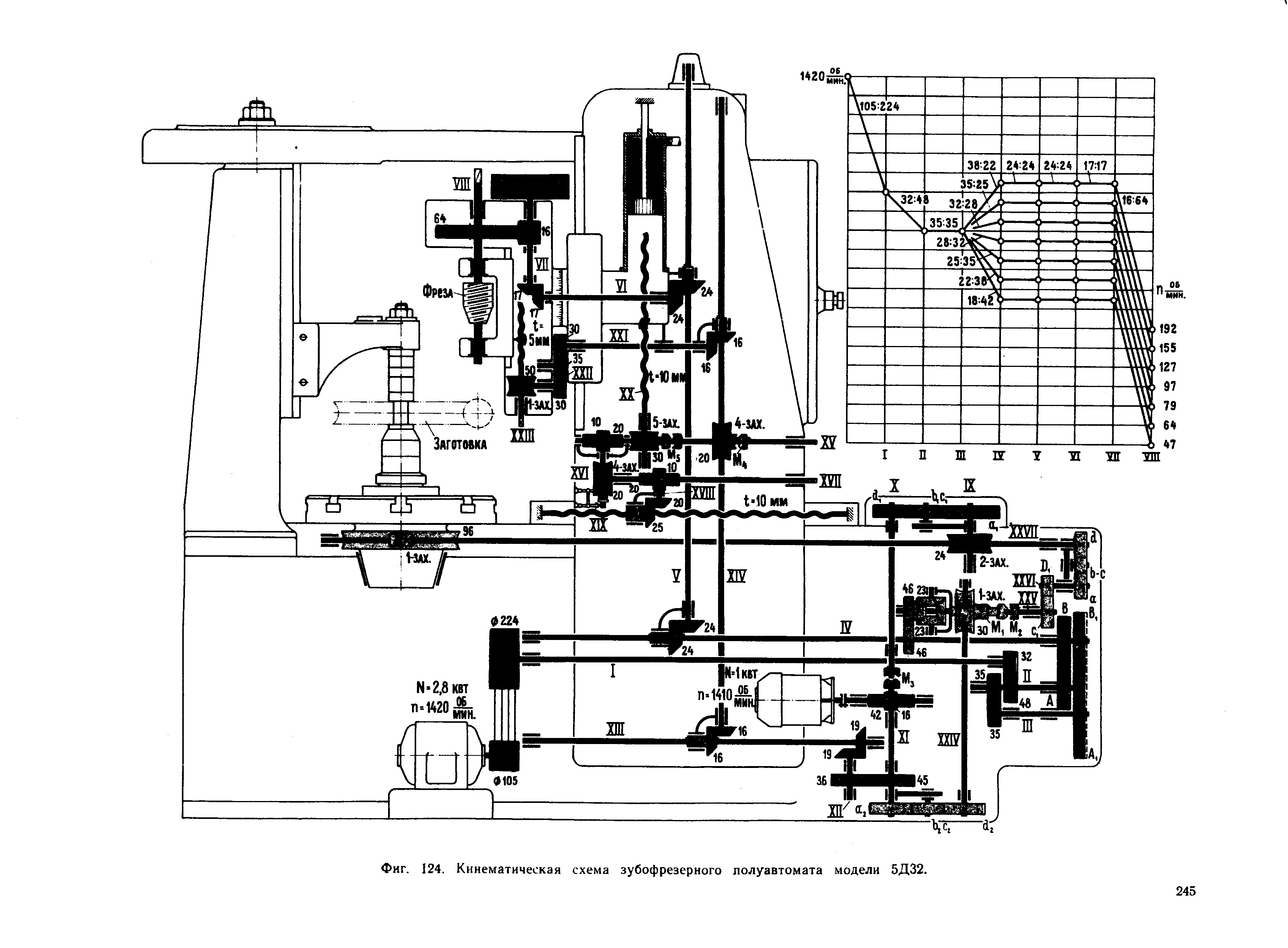

Конструкция зубофрезерного станка 5К301П

Для увеличения стойкости инструмента возможен цикл обработки зубчатых колес с автоматической мелкошаговой передвижкой инструмента во время съема детали.

Вращение инструмента и заготовки кинематически связано.

Стол с заготовкой перемещается по вертикальным направляющим, осевая подача заготовки осуществляется винтом. Фрезерная стойка перемещается по горизонтальным направляющим. Ускоренный подвод фрезерной стойки к заготовке и отвод осуществляются гидроцилиндром. Для радиального врезания используется клиновое устройство с приводом от гидроцилиндра; скорость радиального врезания устанавливается дросселем. Фрезерная стойка зажимается на направляющих станины посредством гидроцилиндра, работа которого включена в цикл работы станка.

Фрезерный суппорт перемещается вдоль оси инструмента по V-образным направляющим от ходового винта, что обеспечивает точность перемещения и жесткость узла. При работе без протяжки инструмента фрезерный суппорт зажимается на направляющих станины посредством двух гидроцилиндров, работа которых включена в цикл работы станка.

Делительная пара станка выполнена с передаточным отношением 1:60; диаметр червячного колеса в 1,5 раза больше наибольшего обрабатываемого диаметра заготовки; делительный червяк выполнен с переменной толщиной витка.

В целях минимального износа червячного колеса делительной пары и сохранения точности станка скорость вращения шпинделя изделия не должна превышать 45 об/мин.

Кинематическая связь станина — стол и станина — фрезерная стойка осуществляется посредством широковенцовых колес, что облегчает сопряжение узлов и уменьшает возможные ошибки.

Особенностью кинематики станка является наличие двух цепей дифференциала:

- деление — осевое перемещение стола;

- деление — осевое перемещение инструмента.

Для уменьшения вспомогательного времени на станке предусмотрены: коробка подач и крепление заготовки гидроцилиндром.

Полуавтомат работает по полуавтоматическому циклу, а при оснащении загрузочно-разгрузочным устройством может работать по автоматическому циклу, может быть встроен в автоматическую линию.

Отличительной особенностью кинематики станка является наличие двух цепей дифференциала, что значительно расширяет его технологические возможности.

Коробка подач позволяет быстро менять величину рабочей подачи, а также осуществлять быстрые перемещения рабочих органов.

Радиальная подача фрезы производится гидроцилиндром. Величина радиальной подачи плавно изменяется при помощи дросселя. За счет быстрого гидравлического радиального подвода фрезы сокращается вспомогательное время.

Закрепление изделия производится гидроцилиндром, управление которым осуществляется с наладочного или рабочего пультов управления.

Станок работает по замкнутому циклу с быстрым автоматическим возвратом и остановом рабочих органов в исходном положении, что позволяет одному рабочему обслуживать несколько станков.

Полуавтомат выгодно отличается от многих зубофрезерных станков тем, что на нем можно работать не только с вертикальной, но и с радиальной, тангенциальной или диагональной подачами.

Возможен цикл обработки зубчатых колес с автоматическим малым перемещением фрезы во время съема детали.

На станке предусмотрены специальные гидравлические устройства, автоматически закрепляющие суппорт и фрезерную стойку в момент прекращения подачи или периодического осевого перемещения фрезы, что повышает жесткость станка.

Точность полуавтомата П по ГОСТ 8—71, точность обрабатываемых деталей — 6-й степени.

Чистота поверхности зубьев после фрезерования — V6— V7.

При обработке промежуточного валика с модулем 1,75 мм, числом зубьев 15 и углом наклона зуба 11°28’40// станок обеспечивает следующие точность и чистоту:

- наибольшая накопленная погрешность окружного шага — 60 мкм;

- наибольшая разность окружных шагов — 16 мкм;

- наибольшее отклонение от профиля зуба — 18 мкм;

- чистота поверхности профиля — V6.

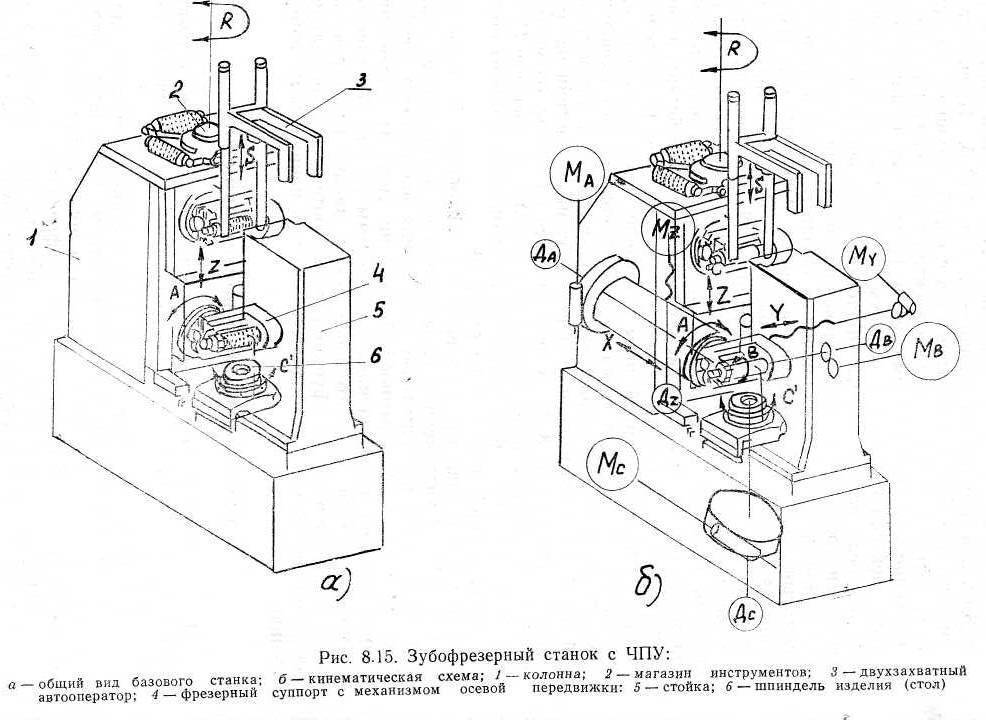

Факторы, влияющие на выбор зубофрезерного станка с ЧПУ

При выборе станка наиболее важными факторами являются:

во-первых, размер станка, во-вторых, стоимость покупки и установки

Так же нужно обращать внимание на конструкцию станка, а именно, возможность фрезерного станка с ЧПУ самостоятельно менять инструмент, систему охлаждения шпинделя, широкую платформу, высококачественные материалы, из которых изготовлен станок, простоту в использовании ЧПУ программ, систему сбора и отвода пыли

Так же очень важными факторами являются: количество осей, специализированный шпиндель, диапазоны механического перемещения, скорости перемещения, шаговый двигатель или сервопривод, точность станка.

Производство высокоточных зубчатых колес на ООО «Зубикс».

Станок должен удовлетворять следующим требованиям:

- Высокая точность перемещения суппорта;

- Возможность автоматической смены инструмента;

- Возможность использовать измерительные щупы Renishaw для контроля изготавливаемых на оборудовании деталей;

- Минимальный размер обрабатываемой детали: 125 мм; максимальный размер обрабатываемой детали: 800 мм.

Зубофрезерный полуавтомат 5М324А

Назначение

Зубофрезерный полуавтомат мод. 5М324А предназначен для фрезерования зубьев цилиндрических прямозубых и косозубых колес, а также червячных колес в условиях среднею и крупносерийного производства. По точности станок изготовлен в соответствии с требованиями ГОСТ 659 — 78 по классу Н. Высокая универсальность станка обеспечивает работу по автоматическому циклу с радиальным врезанием, попутным и встречным фрезерованием.

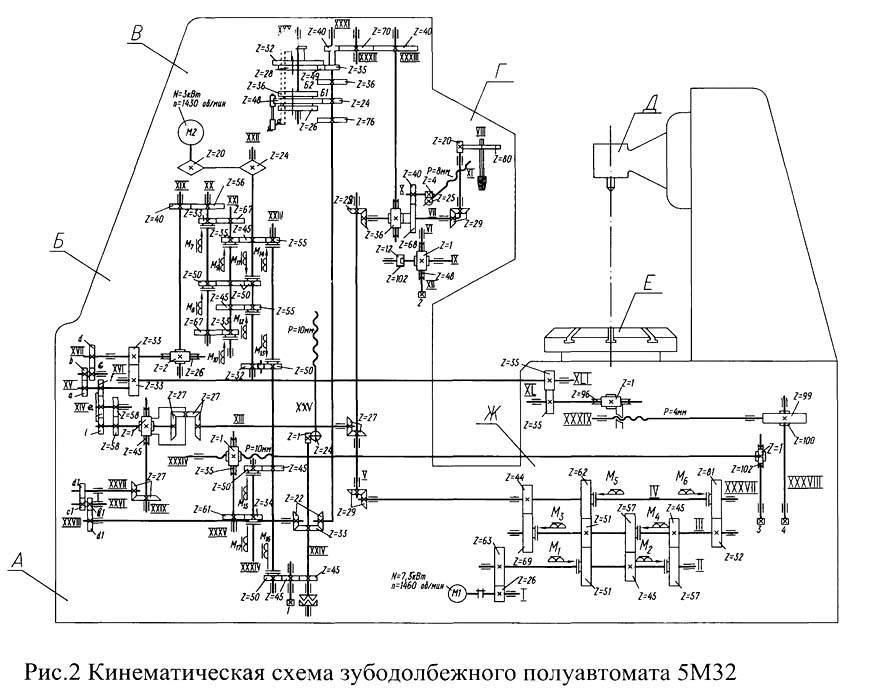

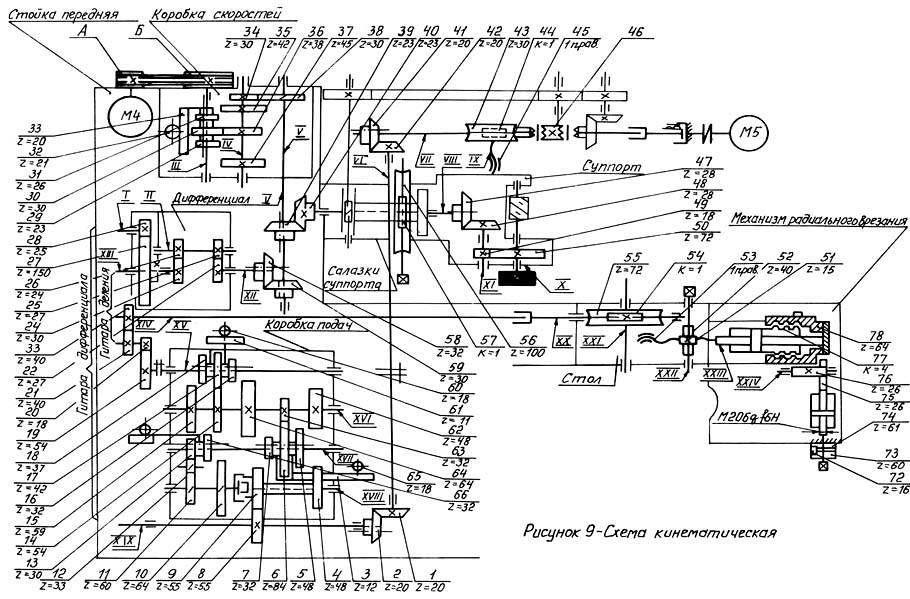

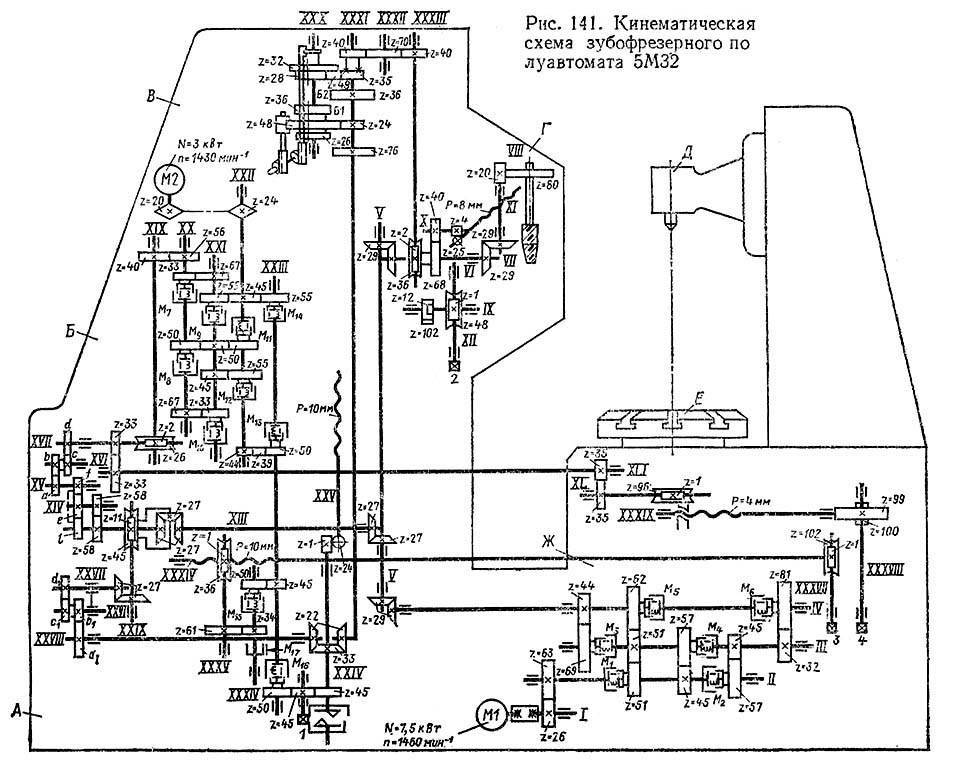

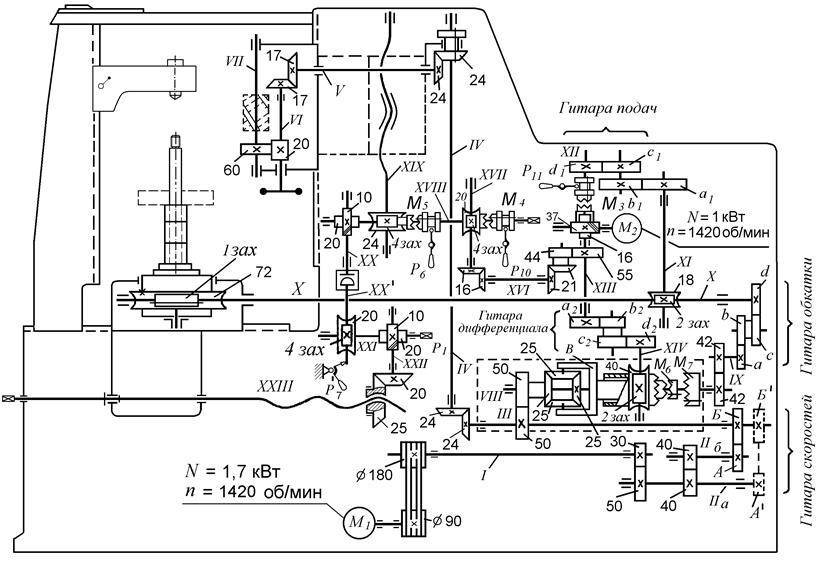

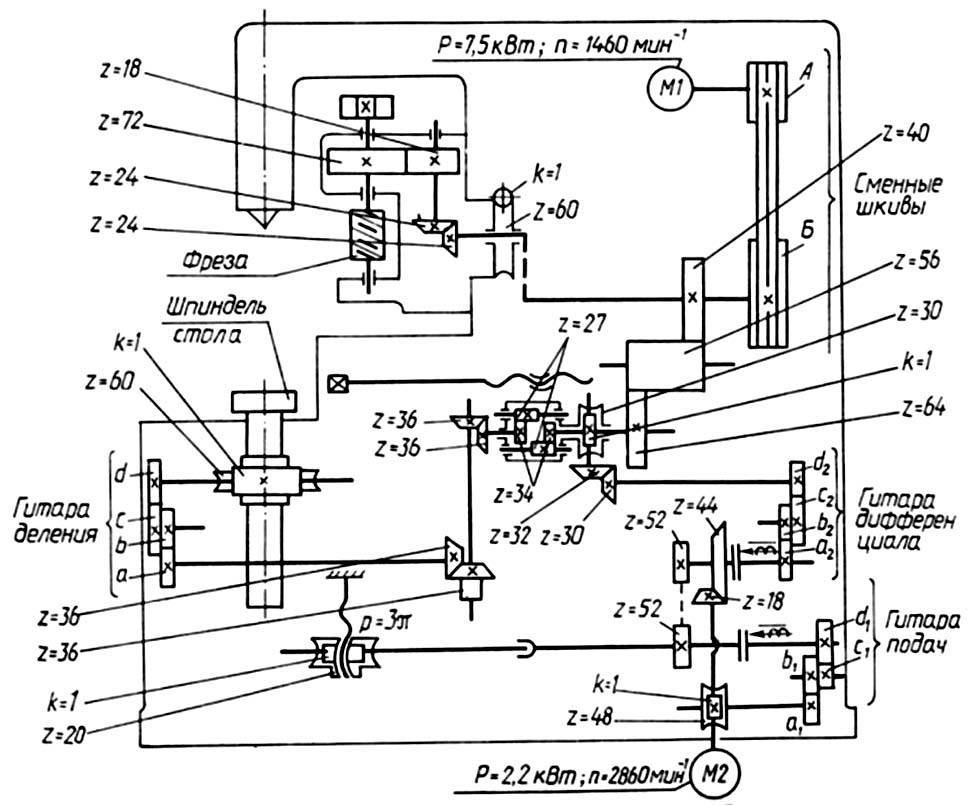

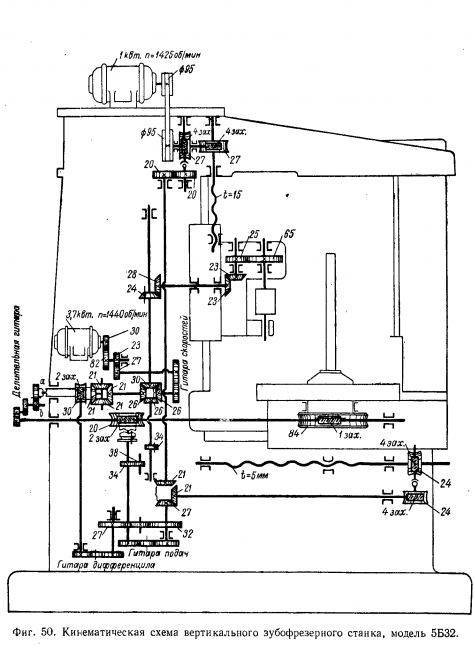

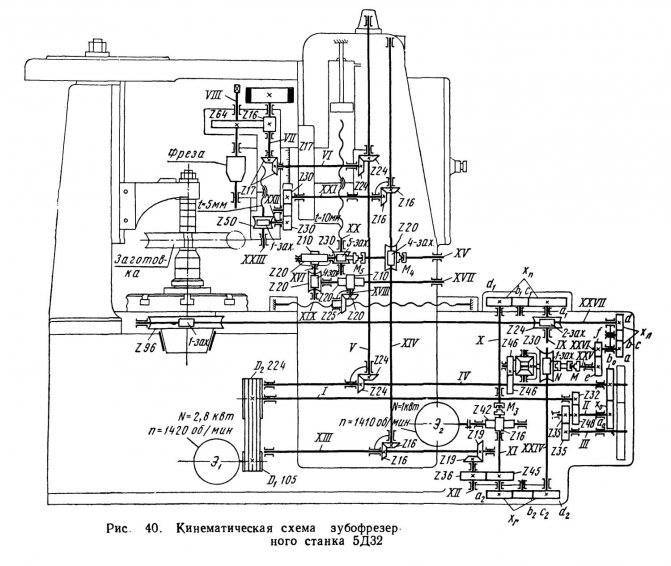

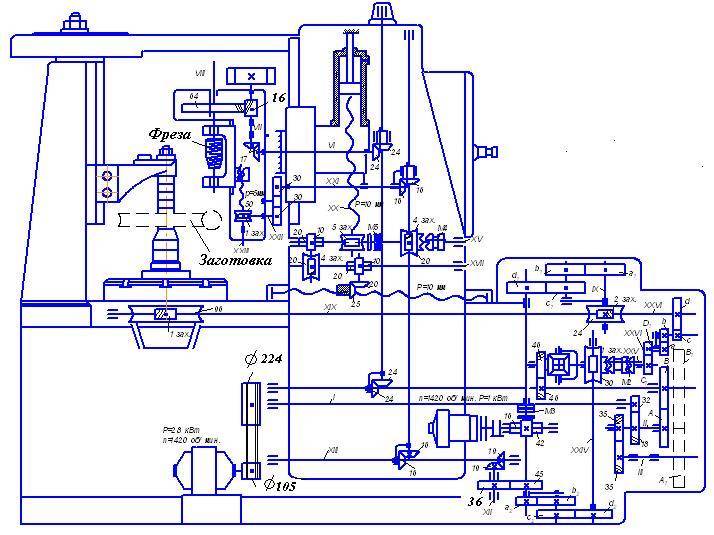

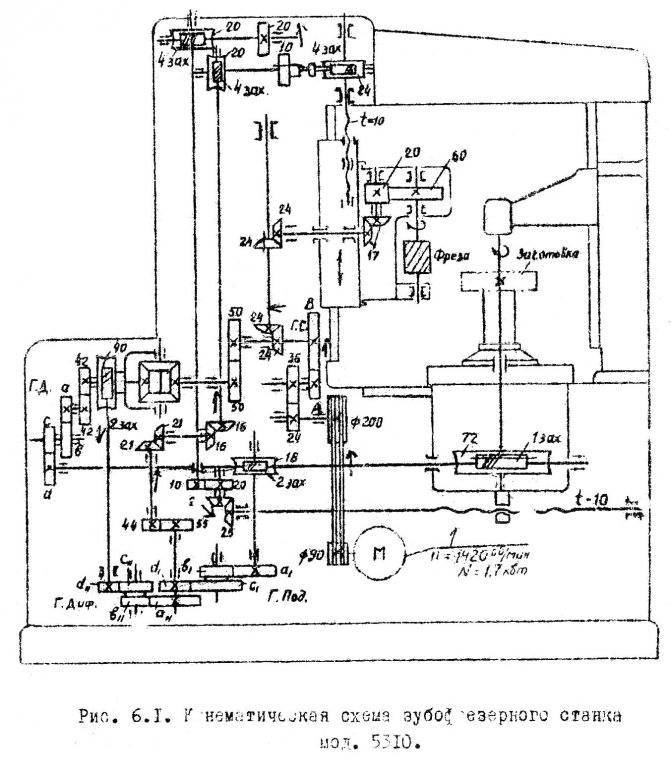

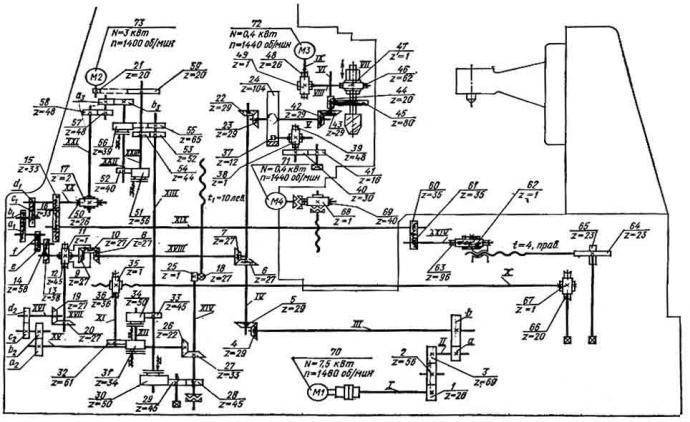

Кинематические цепи

Цепь главного движения: электродвигатель 70, зубчатые колеса 1 — 2-3, сменные колеса гитары скоростей а — b (валы I, II, III), колеса 4-5, 22-23, вал V, колеса 42-43, 44-45, вал VII (фреза).

Цепь вращения стола: электродвигатель 70, зубчатые колеса 1-2-3, сменные колеса a1-b1 колеса 4-5, 6-7, 8-9-10, дифференциал, передачи 13-14, колеса e-f, сменные колеса гитары деления a2-b2, c2-d2, колеса 15 — 16, 60 — 61, червячная пара 62 — 63. Колесо 63 тесно связано со столом.

Делительная цепь, связывающая вращательное движение фрезы и стола: колеса 45-44, 43-42, 23-22, 6-7, 8-10, дифференциал, колеса 13-14, колеса e-f, сменные колеса гитары деления a2-b2,, c2-d2колеса 15-16, 60-61, червячная передача 62-63.

Цепь вертикальной подачи: червячная- пара 63-62, колеса 61-60,16-15, червячная передача 17-50,- колеса 58-57, сменные колеса гитары подач a3 -b3, колеса 56-55, 33-28, червячная передача 25-18, винт вертикальной подачи с шагом t1 = 10 мм.

Ускоренная вертикальная подача осуществляется по цепи: электродвигатель 73, цепная передача 21-59, колеса 54-53, 30-28, червячная передача 25 -18, винт вертикальной подачи с шагом t1 = 10 мм.

Цепь радиальной подачи для нарезания червячных колес идет от стола через червячную пару 63-62, колеса 61- 60,16-15, червячные пары 17-50, 58-57, сменные колеса a3 -b3, колеса 56-55, 33-34, 31-32 , червячную передачу 35-36 па винт радиальной подачи X с шагом t2 = 10 мм.

В станке имеется дополнительная цепь, связывающая вращение стола и вращение фрезы. Началом этой цепи являются стол, затем следует перс-дача 63-62, колеса 61-60, 16-15, червячная передача 17-50, колеса 58-57, коробка подач со сменными шестернями a3 -b3 , колеса 54-53, 30-28, коническая пара 27-26, гитара дифференциала а2 -b2, с2 -d2, колеса 19-20, червячная пара 11 — 12, дифференциальный механизм, конические колеса 7-6, 22-23, 42-43, на колеса 44-45 — шпиндель. Эта цепь включается при нарезании цилиндрических косозубых колес.

Рис. 34 Кинематическая схема станка мод. 5М324А

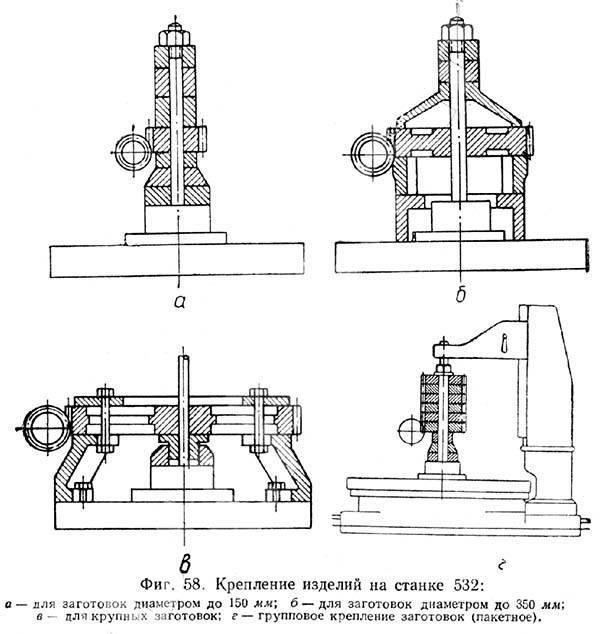

Наладка полуавтомата 5М324

Для обеспечения нормальной работы станка перед его пуском необходимо проверить правильность установки заготовки на столе и установки фрезы, определить глубину фрезерования и настройку гитар сменных колес. Заготовку устанавливают на специальных оправках и проверяют на биение индикатором. Величина допустимого биения 0,01-0,02 мм. После закрепления заготовку проверяют па биение по наружному диаметру и торцу.

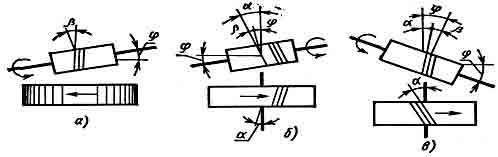

При нарезании прямозубых цилиндрических колес червячную фрезу устанавливают наклонно Под углом φ к горизонтальной плоскости, равным углу β подъема винтовой линии фрезы (рис. 35,а). При нарезании косозубых колес угол наклона фрезы φ= α± β, где α — угол наклона зубьев нарезаемого колеса к его оси. Знак плюс будет при разноименных па-правлениях винтовых линий зубьев нарезаемого колеса и фрезы (рис. 35,в), а знак минус — при одноименных направлениях (рис. 35,б). Рекомендуется выбирать фрезу с тем же направлением винтовой линии, что и у зубьев нарезаемого колеса; это повышает точность обработки. При нарезании червячных колес фрезу устанавливают горизонтально, т. е. φ = 0.

Рис. 35 Установка фрезы относительно заготовки

Классификация по назначению

Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования:

- Резьбо-нарезные.

- Зубофрезерные станки для конических шестерен.

- Для нарезания зубьев цилиндрических колес.

- Для обработки цилиндрических колес и шлицевых валов.

- Для выпуска червячных колес.

- Резьбофрезерные.

- Для обработки торцевых поверхностей колес.

- Зубоотделочные, обкатные и проверочные.

- Шлифовальные.

Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу.

В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

голоса

Рейтинг статьи

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

Станина

Зубофрезерный станок 5К310 обладает литой жёсткой станиной, в которой монтируются несколько узлов. Внутри размещается ящик для стружки. Левый и передний отсеки станины служат масляными резервуарами, а средний и задний — резервуарами для охлаждающей жидкости. Внутри станины размещен электродвигатель ускоренных перемещений стола и суппорта, укрепленный на коробке радиальных подач, и электродвигатель привода гидравлического насоса.

Электродвигатель главного привода через коробку скоростей, имеющую два тройных блока, обеспечивает девять ступеней чисел оборотов шпинделя фрезы. Коробка скоростей смонтирована в левом отсеке станины. Переключение блоков шестерен производится рукоятками.

Коробка радиальных подач

Коробка радиальных подач крепится к правому торцу станины. Радиальную подачу включает электромагнитная муфта 3, а муфта 2 является тормозной. При встрече стола с жестким упором в механизме появляется перегрузка, червяк I отходит, нажимая рычагом на конечный выключатель, и выключает подачу. К коробке крепится электродвигатель ускоренных перемещений.

Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

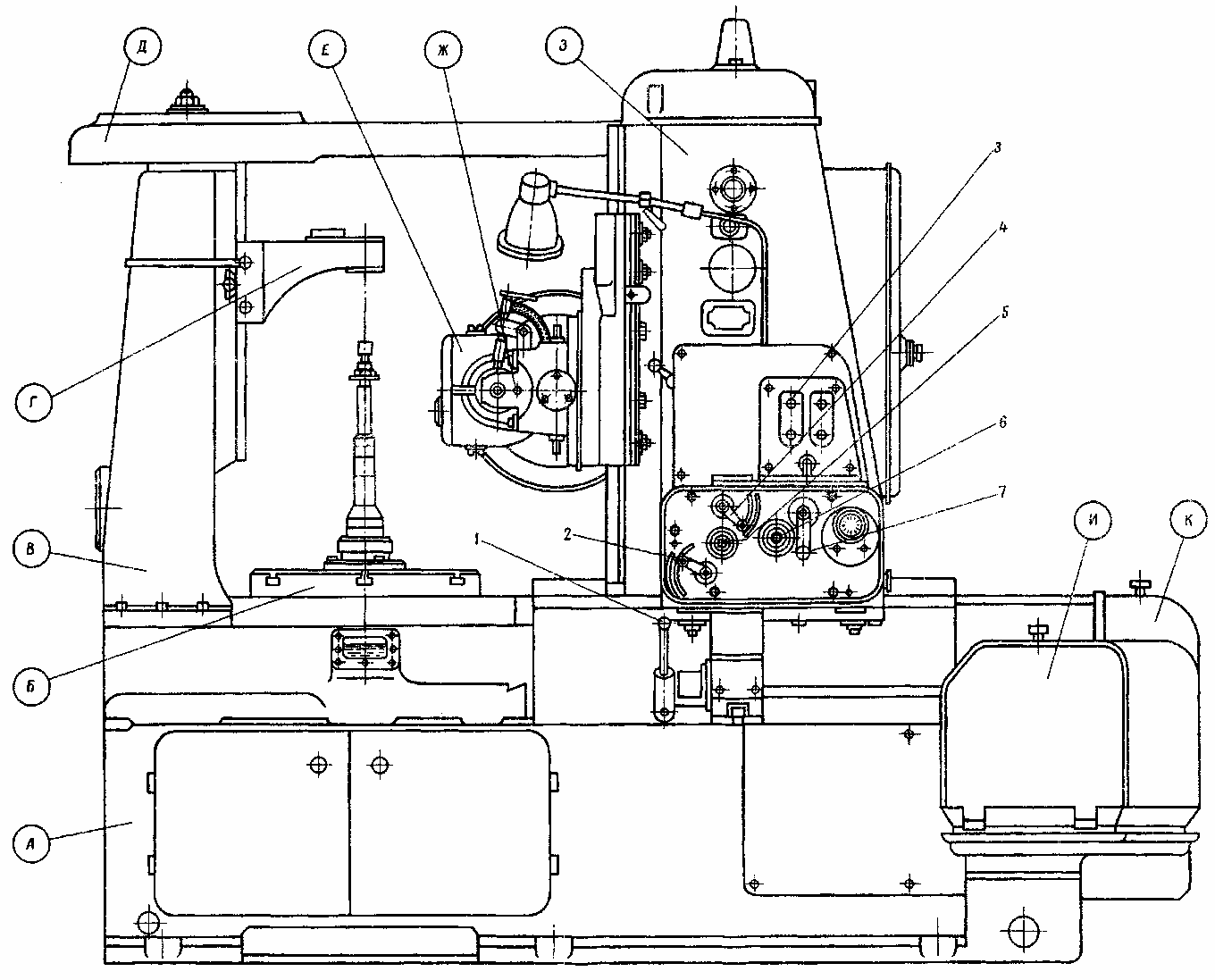

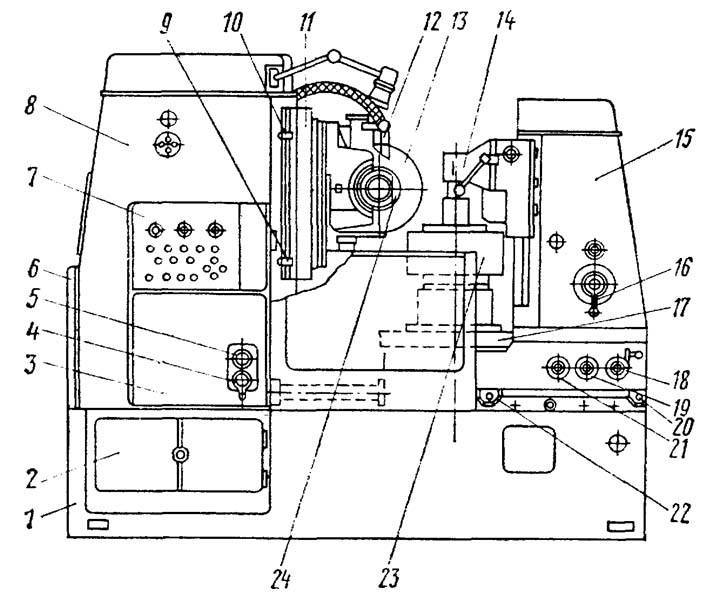

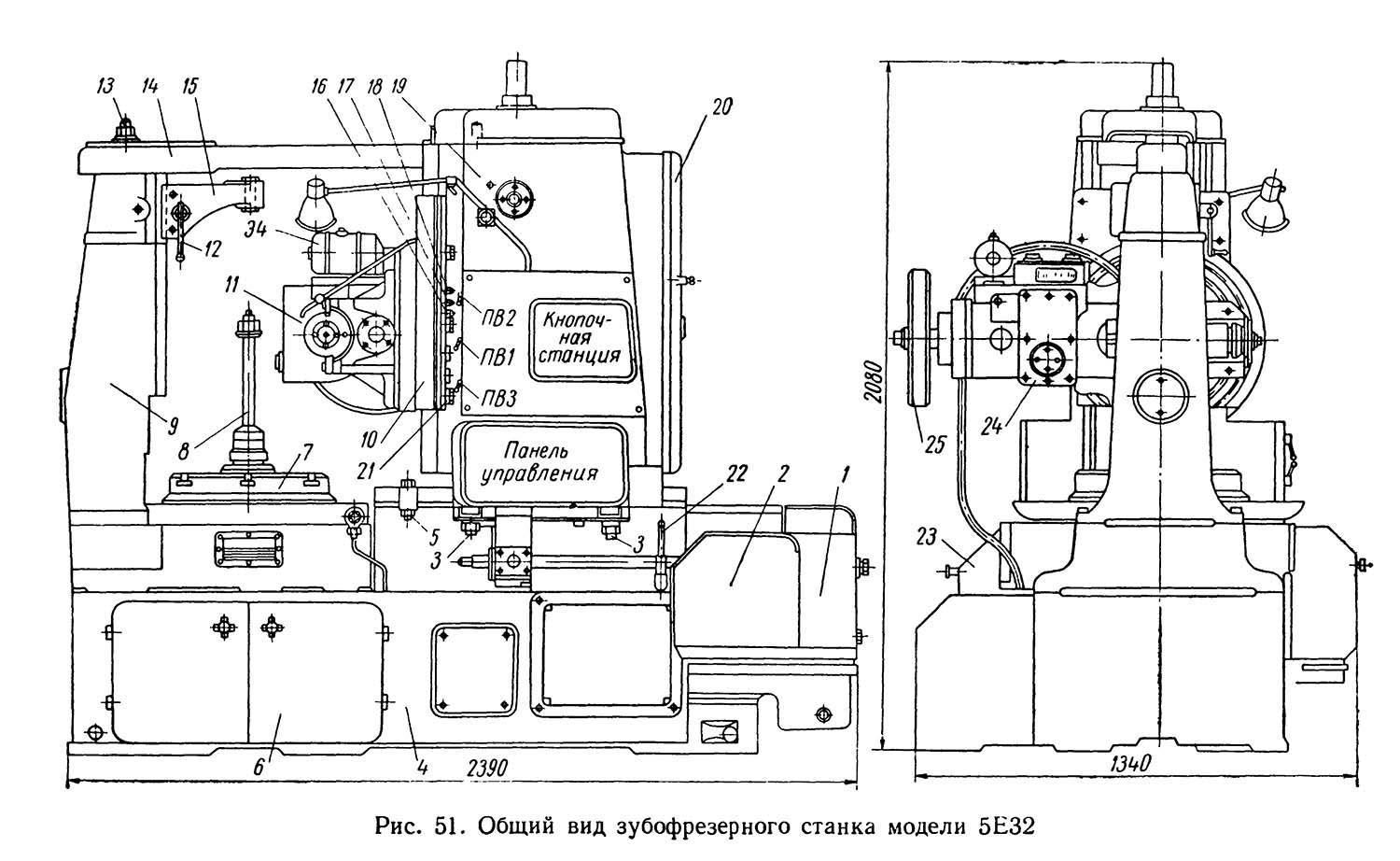

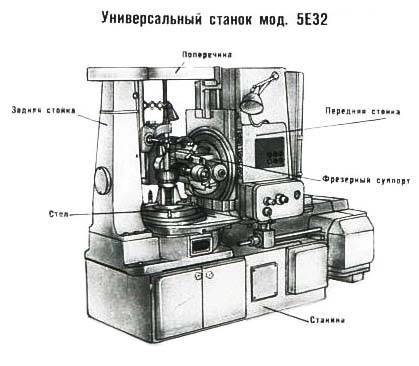

Расположение составных частей зубофрезерного полуавтомата 5Е32

Расположение основных узлов зубофрезерного станка 5е32

Расположение основных узлов зубофрезерного станка 5е32

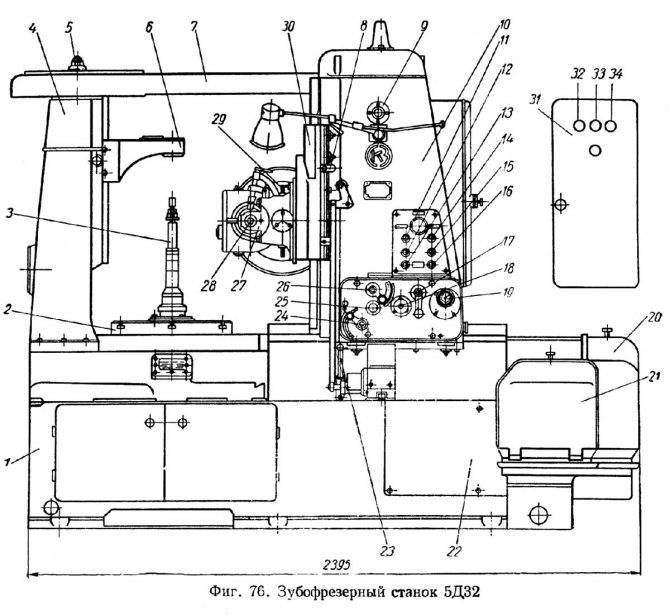

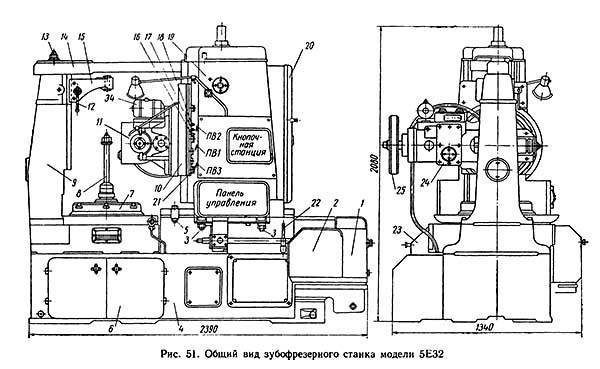

Станок 5Е32 (рис. 51) состоит из следующих основных узлов:

- станина 4,

- суппортная стойка 19,

- салазки 10,

- суппорт 11,

- стол 7,

- задняя стойка 9

- поперечина 14.

Станина 4 является основанием станка; на ней имеются направляющие для движения стойки 19 и кольцевые направляющие для вращения стола 7. Внутри станины расположены электродвигатели Э1 для главного движения (см. рис. 53), Э2 — для быстрых перемещений суппорта, суппортной стойки и шпинделя с фрезой, ЭЗ — для насоса (на схеме не показан), подающего охлаждающую жидкость. Электродвигатель ЭЗ включается только при включении Э1, т. е. охлаждающая жидкость подается при вращении фрезы.

Салазки 10 предназначены для передвижения суппорта 11 вверх и вниз быстро или медленно в зависимости от холостого или рабочего хода.

При обработке червячных колес салазки после надлежащей установки закрепляются болтами 21 на направляющих стойки 19.

Суппорт 11 может быть повернут и закреплен на салазках под требуемым углом положения фрезы к заготовке. Для отсчета угла поворота суппорта на нем имеется круговая шкала в градусах, а на салазках — нониус с ценой деления 6 мин.

На шпинделе фрезы укреплен маховик 25, который служит для увеличения плавности вращения фрезы в процессе резания. Тут же расположен электродвигатель Э4 с механизмом передвижения фрезы и указатель уровня масла 24.

Под крышками размещены гитара дифференциала 2, гитара скоростей 1, гитара делений и гидроуправление, гитара подач 23. Под крышками 6 находятся стеллажи для хранения сменных зубчатых колес, под крышкой 20 — шкаф с электрооборудованием.

Суппортная стойка 19 может перемещаться по направляющим станины и закрепляться гайками 3 и 13 в любом положении. Перемещение стойки ограничивается подвижным упором 5.

Внутри стойки помещены механизмы главного движения и подач и цилиндр гидравлического противовеса суппорта. На задней стенке стойки расположен пульт электрооборудования, на крышке 20 которого имеются выключатели электрического питания и двигателя насоса охлаждающей жидкости. На салазках в пазах расположены переставные кулачки 16, 17, 18, которые, действуя на путевые переключатели ПВ1, ПВ2 и ПВЗ, управляют движением в стойке.

Поверхности соприкосновения кулачков и переключателей расположены так, чтобы кулачок 16 действовал только на переключатель ПВЗ, а кулачок 18 — на переключатель ПВ2 и кулачок 17— на переключатель ПВ1, свободно проходя мимо остальных переключателей. Кулачки 16, 17, 18 устанавливаются в зависимости от величины холостого и рабочего ходов суппорта.

Позади салазок расположены кулачки, действующие на переключатель, выключающий перемещение суппорта в крайних положениях. Рукоятка 22 служит для включения и выключения рабочей подачи суппорта.

Стол 7 сообщает вращение заготовке, обычно закрепляемой на оправке 8.

Задняя стойка 9 неподвижна относительно стола. По ее внутренним направляющим может перемещаться кронштейн 15. В кронштейне закреплена втулка с внутренним конусом, точно центрирующим оправку 8. Вместо втулки можно установить центр, поддерживающий верхний конец установленной заготовки. При движении рукоятки 12 «на себя» кронштейн 15 закрепляется в любом положении, а движение рукоятки «от себя» служит для вращения реечной шестерни, катящейся по рейке, прикрепленной к стойке 9 и перемещающей кронштейн 15.

Поперечина 14 служит для увеличения жесткости станка, сводя до минимума деформации стоек и вибрации.