Гидротехнические бетоны

Гидротехнические бетоны, в отличие от бетонов промышленного и гражданского назначения имеют ряд особенностей. Их применяют для возведения сооружений в гидротехническом и гидромелиоративном строительстве.

В зависимости от конструкции и размеров сооружений, расположения относительно уровней воды, массивности конструкций и назначаются требования к гидротехническим бетонам по водостойкости, водонепроницаемости, морозоустойчивости, прочности, солестойкости, удобообрабатываемости и сниженного тепловыделения.

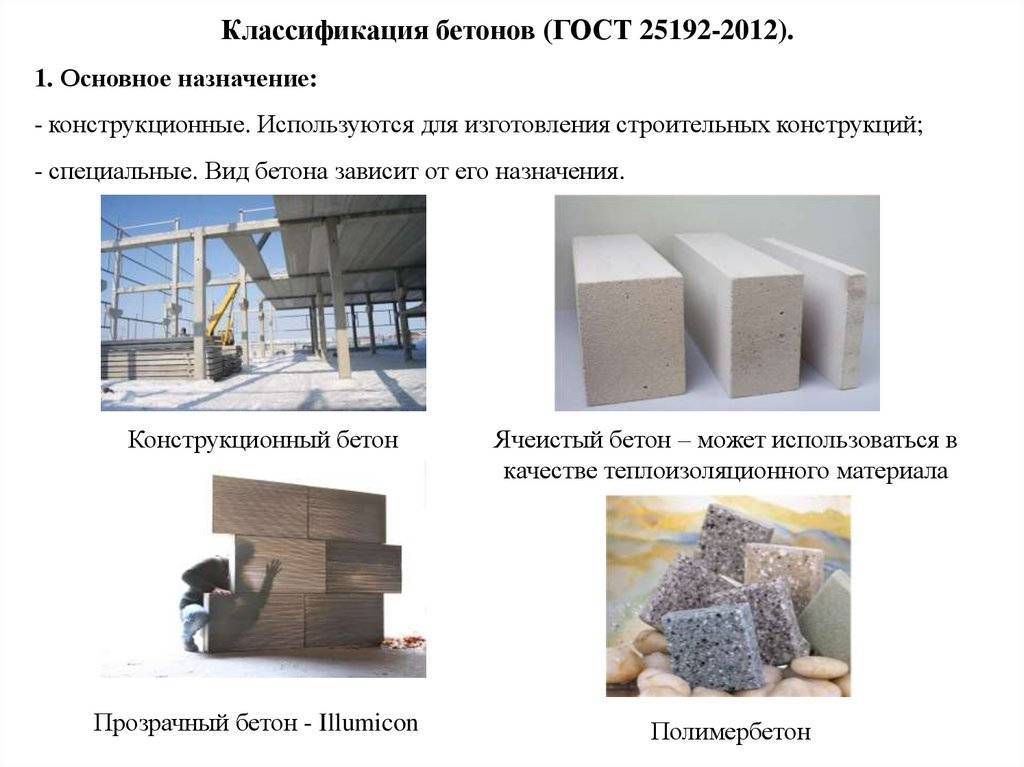

В зависимости от вида вяжущего бетоны разделяются на:

а) цементные бетоны;

б) известковые бетоны;

в) гипсовые бетоны;

г) бетоны на органических заполнителях.

В зависимости от типа заполнителей бетоны разделяют нa:

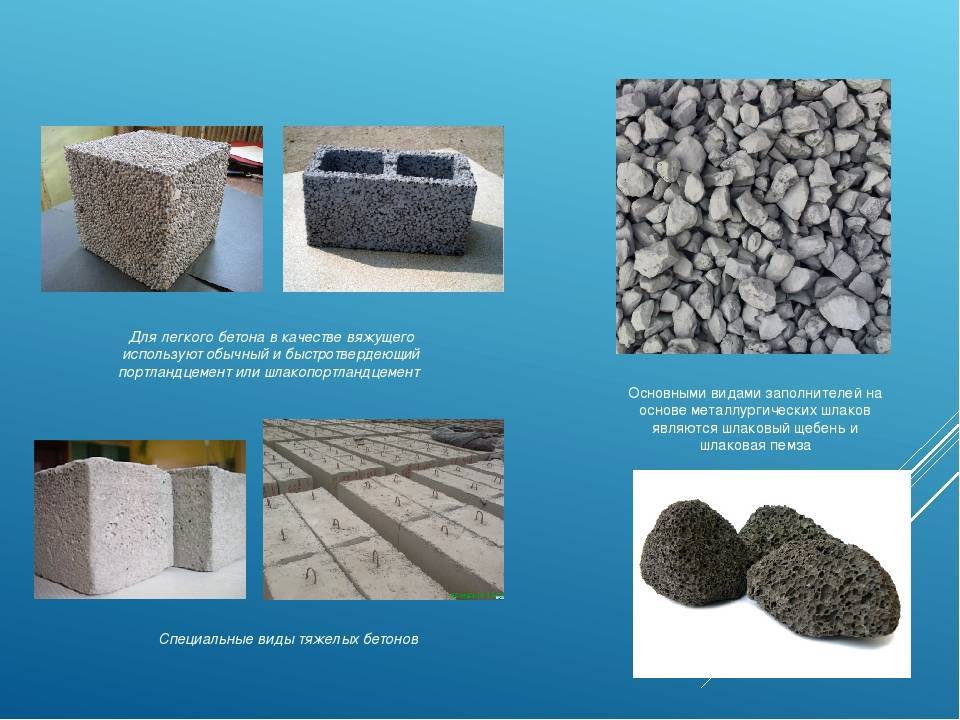

Особо тяжелые с Y > 2,5 т/м3. Эти бетоны готовят на тяжелых заполнителях, а в ряде случаев с применением металлической стружки и чугунных обрезков. Применяются такие бетоны при строительстве реакторов АЭС.

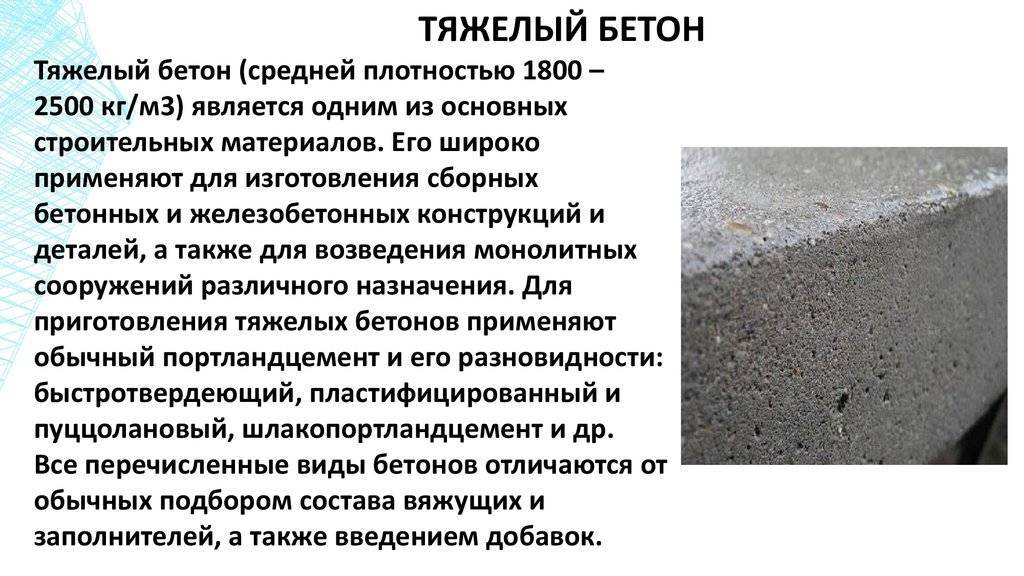

Тяжелые бетоны с Y = 1,8 — 2,4 т/м3. Изготавливают, как правило, на гранитном заполнителе. Применяются для строительства гидротехнических сооружений.

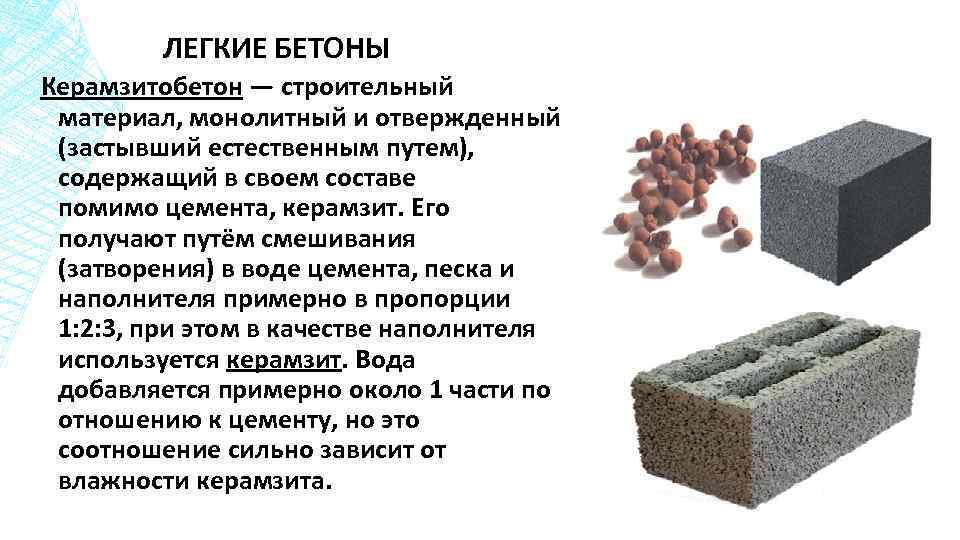

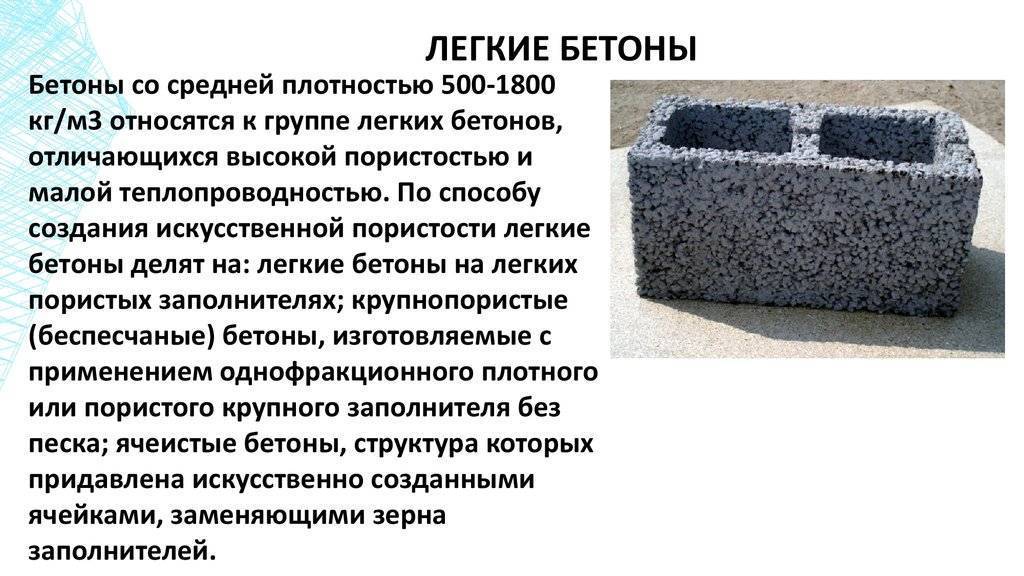

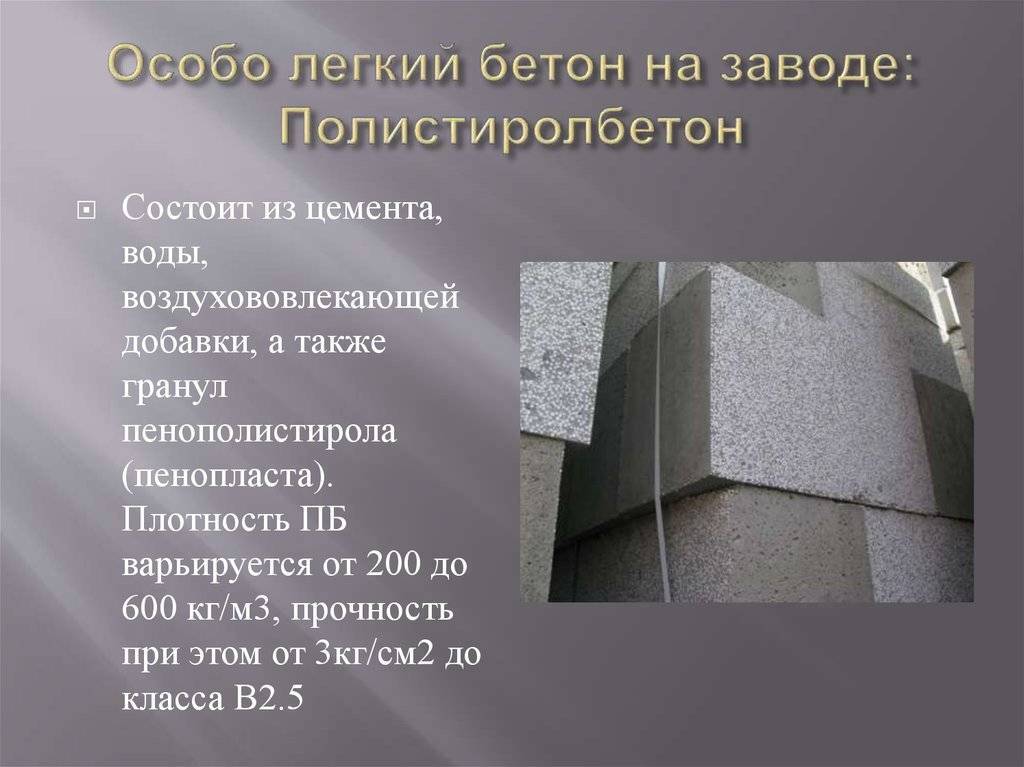

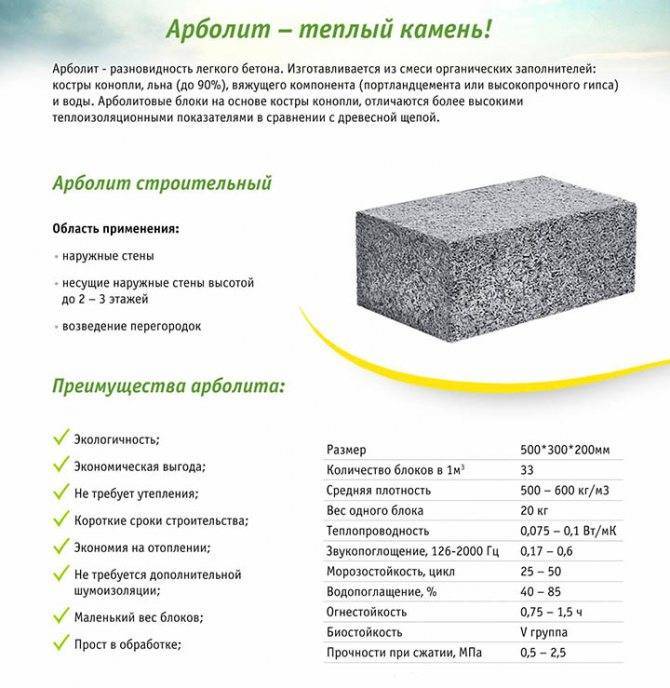

Легкие бетоны с Y= 0,5 — 1,8 т/м3. Они применяются для изготовления стеновых панелей или как утеплительный материал.

Особенно легкие с Y< 0,5 т/м3 (существует Y = 10кг/м3) В зависимости от места расположения бетона в ГТС он разделяется на три вида:

Бетон подводный(А) — который постоянно находится под водой. Как правило, этот бетон изготовляется на шлакопортландцементах, пуцоланових цементах, портландцементах.

Бетон переменного уровня воды (Б). Этот бетон наиболее ответственный и в обязательном порядке должен удовлетворять требованиям по морозоустойчивости. Его готовят на портландцементах и шлакопортландцементах с обязательным применением пластифицирующих добавок.

Бетон надводный (В), который находится выше УВ. Этот бетон изготовляется на всех видах цемента.

В зависимости от массивности конструкций бетоны разделяются на две группы:

Бетон внешней зоны. (1) В зависимости от назначения конструкции и класса сооружений внешняя зона t = 1,5 — 3,0 м.

Бетон внутренней зоны, к которому предъявляются в основном требования по объемной массе. В особенно массивных конструкциях бетон внутренней зоны может быть заменен отсыпкой с уплотнением грунта или камня. В большинстве случаев бетоны внутренней зоны имеют марку ниже чем бетон внешней зоны.

Гидротехнические бетоны должны обладать :

1.Химической стойкостью, то есть бетоны должны противостоять химическим влияниям окружающей среды. С этой целью, они изготовляются на сульфатостойких цементах с применением соответствующих добавок.

2.Водонепроницаемостью, которая характеризуется наибольшим давлением воды на бетон, при котором не наблюдается просачивания ее через образцы соответствующей формы (d = h = 152 мм), выдержанных t = 180сут.

По водонепроницаемости бетоны разделяются на 5 марок:

W2, W4, W6, W8, W12.

3.Морозоустойчивостью, которая характеризуется наибольшим числом циклов замораживания и оттаивания соответствующих образцов, выдержанных в нормальных условиях в течение t =18 суток. При этом, после испытаний потеря их прочности должна быть не более 15%. Замораживание должно проходить при — 15° и ниже на протяжении 4 часов, а оттаивание при +5-20° на протяжении 4 часов.

По морозоустойчивости бетоны разделяют на 6 марок:

F50, F100, F150, F200, F250, F300.

Пропорции бетона

Правильно подобранные пропорции компонентов бетонной смеси важны для получения качественного искусственного монолита. Зависят они от марки изготовляемого бетона и используемого для его приготовления цемента.

Например, при использовании для приготовления бетона цемента марки М-400 пропорции для различных марок бетона будут такими:

- М100 — 1 кг цемента, 7 кг щебня, 4,6 кг песка;

- М200 — 1 кг цемента, 4,8 кг щебня, 2,8 кг песка;

- М300 — 1 кг цемента, 3,7 кг щебня, 1,9 кг песка;

- М450 — 1 кг цемента, 2,5 кг щебня, 1,1 кг песка.

С повышением марки бетона расход наполнителей — песка и бетона — уменьшается, а количество расхода цемента остается одинаковым. Эта тенденция сохраняется и при использовании других марок цемента, хотя пропорции компонентов бетонной смеси будут другими. Чем выше марка цемента, тем большую массу наполнителей он может связать.

Марки тяжелых бетонов

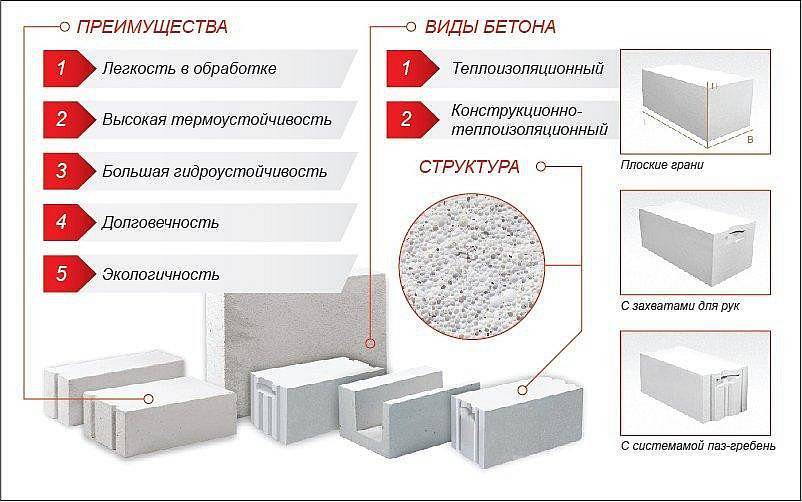

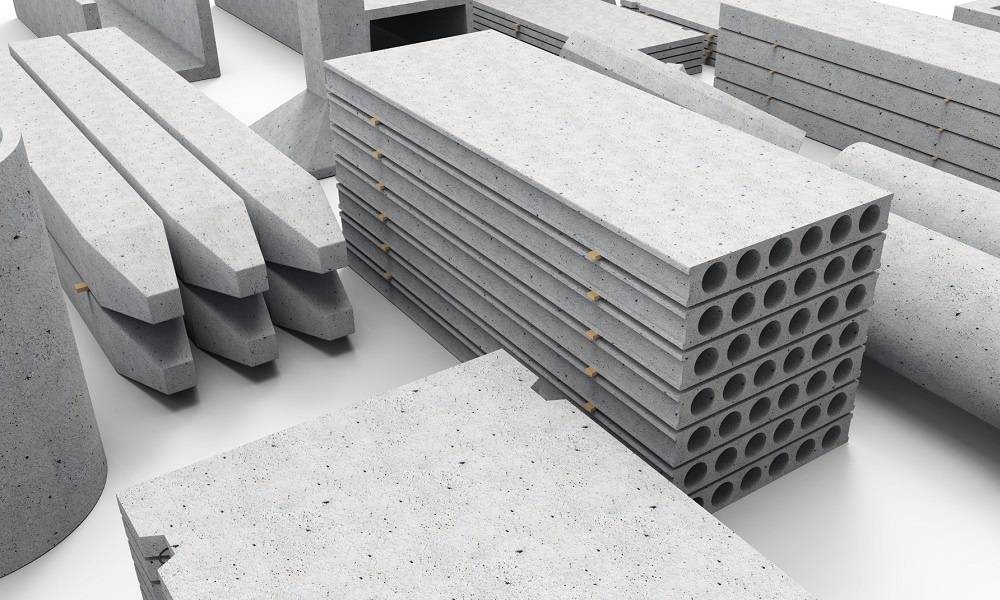

Тяжелый бетон можно разделить на несколько видов, которые зависят от целей применения:

- дорожный – используют на трассах и в условиях, где бетон должен эксплуатироваться при высоких нагрузках;

- гидротехнический – такой вид бетона используется в условия повышенной влажности;

- литой – в состав входят пластификаторы и цемент, который застывает гораздо быстрее, чем стандартные марки;

- железобетонный – используется для изготовления железобетонных блоков и перекрытий.

В редких случаях используют кислотоупорный, жаростойкий и высокопрочный тяжелый бетон. Что касается класса стройматериала, то этот показатель должен варьироваться между 95% и 100%. В документации ГОСТ обычно обозначается индексом 0,95. Ниже рассмотрены основные марки тяжелых бетонов, так как по ним строителям проще ориентироваться.

Индекс марки в первую очередь зависит от показателя прочности на сжатия, а также от осевого растяжения. Итак, тяжелый бетон делится на следующие марки:

- М50 и М100 – имеют низкую прочность на сжатие, поэтому используются только для работ при ландшафтном обустройстве;

- М150 – эта марка применяется для изготовления различных отмостков и стяжек;

- М200 – без этого бетона, как правило, не проводится ни одна, реставрация площадок, фундаментов и лестниц;

- М250 и М300 – оптимальный вариант по стоимости и качеству, который используется для создания монолитных блоков и других бетонных конструкций;

- М350 – прочный стройматериал, применяющийся для создания аэродромных плит;

- М400 – из тяжелого бетона этой марки строят банковские хранилища, гидросооружения, а также мосты;

- М500 и М600 – в основе строительства метро лежат именно эти марки тяжелого бетона.

Марки с более высоким значением (до 800 кгс/м²) тоже существуют, но в современном строительстве они применяются очень редко. Каждый материал для создания тяжелого бетона имеет свои параметры. Чтобы не описывать особенности каждой марки, мы сделали удобную таблицу, где указаны пропорции на бетон:

Бетон М 250 (В-20)

Себестоимость этой смеси сопоставима с маркой М300, а функции и свойства мало чем отличаются от М200. Поэтому марка М250 не пользуется высоким спросом на строительном рынке. По прочности бетон соответствует классу В20 и применяется для:

- заливки монолитных фундаментов;

- изготовления лестничных маршей, площадок, перекрытий с малой нагрузкой;

- дорожек, бетонных площадок, тротуарной плитки;

- небольших взлетных полос, автомобильных дорог.

Этот вид искусственного камня считается тяжелым. Благодаря высокой плотности он выдерживает нагрузку от движущегося транспорта, не поддается агрессивному воздействию внешней среды.

Производство бетонных и железобетонных работ в зимних условиях

При температуре ниже 0°С вода в бетонной смеси замерзает, реакция гидратации прекращается и бетон не отвердевает. Если к моменту замерзания бетон набрал определенную прочность, то после оттаивания он может достичь проектной марки. Минимальное значение прочности, что может быть допущено к моменту замерзания, называется критической прочностью. Эта прочность указывается в проекте, ее минимальное значение регламентируется СНиП.

Для обеспечения рационального температурно-влажностного режима отвердевания бетона применяют разные способы: безобогревное выдерживание бетона, искусственный подогрев и комбинированную выдержку.

Безобогревную выдержку бетона осуществляют путем применения метода термоса и химических добавок.

Для искусственного подогрева бетона используют электроэнергию, пар и теплый воздух.

Комбинированная выдержка является соединением отдельных методов.

Температура бетонной смеси, которая укладывается в опалубку при выдерживании бетона по методу термоса, должна отвечать установленной расчетом, при применении искусственного обогрева — быть не ниже +5°С.

Производство бетонных работ в зимних условиях требует соответствующей подготовки: предварительно определяют объемы работ и выбирают методы их выполнения; защищают грунт основания от промерзания и т.п.. При транспортировке бетонной смеси утепляют тару и прогревают ее перед загрузкой у нее бетонной смеси. Открытые поверхности бетона укрывают.

Перед укладкой бетонной смеси опалубку и арматуру очищают от снега и пыли. Арматурные стержни диаметром более 25мм., арматуру из прокатных профилей и большие залоговые части при отрицательной температуре воздуха ниже -10°С подогревают до положительной температуры.

Бетонирование монолитных конструкций с применением прогревания бетона необходимо проводить таким образом, чтобы исключить возможность возникновения значительных температурных деформаций. Для этого в определенных местах оставляют разрывы, которые заполняют бетонной смесью после охлаждения положенного раньше бетона к 15°С.

Что такое «осадка конуса» и как ее измерить

Осадка конуса (O.K.) — это понятие, характеризующее пластичность бетона. O.K., измеряется в см и чем она больше, тем более подвижен бетон. Процесс измерения O.K. достаточно прост и доступен в полевых условиях.

Для измерения O.K. используется стандартный усеченный конус высотой 30 см с диаметром нижнего отверстия 20 см и диаметром верхнего отверстия 10 см.

Конус ставится на ровную поверхность большим отверстием книзу и наполняется бетоном с периодическим проштыковыванием металлическим прутом для удаления воздуха. Обычно конус наполняется в два • приема, каждый раз проштыковывая только вновь наполняемый объем. Сначала заполняется две трети объема и проштыковывается 15 раз стандартной штыковкой диаметром 20 мм, затем заполняется весь объем и вновь штыкуется 15 раз. После наполнения всего конуса излишки бетона аккуратно удаляются и конус медленно, с небольшими покачиваниями поднимается (нельзя поднимать конус резко!). Бетонная масса вытекает из-под конуса и образует некое подобие горки. Конус ставится рядом, для облегчения замеров его можно перевернуть вверх ногами, и замеряется расстояние, на которое опустилась бетонная смесь.

Проведение испытаний

В соответствии с ГОСТ, существует набор методов испытаний изделий из ячеистых бетонов, при помощи которых осуществляется контроль качества материала на выходе, и соответствие его установленным показателям. Рассмотрим подробнее.

Таблица 4. Методы испытания ячеистых бетонов:

| Направленность метода | Сущность |

| Определение усадки при высыхании | Заключается в проверке изменения длины испытанных образцов при изменении их влажности в пределах 5-35% от общей массы изделия. |

| Морозостойкость | Сущность метода заключается в попеременном воздействии на образцы, путем их замораживания и размораживания. Результатом проверки становится показатель, указывающий, какое количество таких циклов способно выдержать изделие, при этом прочность на сжатие не должна снизиться более чем на 15%, а масса изделия — более чем на 5%.Распространяется метод на ячеистый бетон плотностью свыше 500, то есть конструкционный и конструкционно-теплоизоляционный. |

| Прочность на сжатие | Проводят измерение минимального усилия, при котором происходит разрушение контрольного образца. |

| Теплопроводность | Метод заключается в создании потока тепла, который проходит через образец перпендикулярно к наибольшим граням. При этом производят измерение плотности такого потока, температуры граней изделия и толщины. |

| Отпускная влажность | В соответствии с ГОСТ 12730.2-78, метод заключается в испытании влажности бетона дробленых образцов, полученных после проверки прочности либо изъятых из уже готовых строений.ГОСТ 21718-84 описывает диэлькометрический метод, который основан на зависимости паропроницаемости образца (диэлектрической) от количества содержащейся в нем влаги, при условии положительной температуры. |

| Сорбционная влажность | Метод основан на измерении влажности образца при условии его предварительного высушивания до определенной постоянной массы и доведения его до равновесного состояния. Производят это в среде с влажностью воздуха от 40-97%, которая создается искусственно. |

| Средняя плотность | Продиктован ГОСТ 12730.1-78 и ГОСТ 17623-87. В последнем описан радиоизотопный метод, который основан на зависимости плотности бетона и характеристиками гамма-излучения. |

| Модуль упругости | Метод заключается в наблюдении изменений образца при воздействии на него, путем сжатия и растяжения. При этом составляется график в виде диаграммы, демонстрирующей зависимость деформации от нагрузки. |

| Паропроницаемость | Метод заключается в определении сопротивления изделий паропроницанию. |

| Призменная прочность | Метод заключается в постепенном воздействии на образцы путем оказания нагрузки вплоть до состояния разрушения. В процессе производят измерение деформации изделий. |

Данные испытания проводятся с определенной периодичностью, также установленной ГОСТ. Многие из показателей содержит паспорт ячеистого бетона.

Марка бетона (М)

Во всех информационных материалах, прайс-листах и т.д. бетон указывается с цифровым и буквенным индексом. Обязательно указываются марка М-, класс В-, подвижность П-, водонепроницаемость W-, морозостойкость F-

Ваш проект определяет выбор определенного вида и марки бетона. Если проекта нет, то можно прислушаться к советам строителей или разобраться в этом самостоятельно.

Цифры марки бетона обозначают усредненный предел прочности на сжатие в кгс/кв.см. Проверка соответствия заявленной марке бетона проводится с помощью отливки из пробы смеси кубиков или цилиндров и выдержки их 28 суток для твердения.

В настоящее время используется такая характеристика бетона как класс — это примерно то же самое, что и марка, но с тем лишь различием, что в марках указывается среднее значение прочности, а в классах — прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. В соответствие со СТ СЭВ 1460 все современные проектные требования указываются именно в классах, хотя большинство строительных компаний используют для заказа марку.

Для Вас важно, чтобы марка бетона соответствовала той, которую Вы заказывали. Как проверить? Для этого необходимо взять пробу и отлить из нее несколько кубиков размером 10Х10Х10 см или 15Х15Х15 см

Удобнее всего для этого использовать сколоченные из дощечек нужные формы, предварительно увлажнив их, чтобы они не впитывали входящую в состав бетона воду и не препятствовали гидратации. Для чистоты эксперимента необходимо проштыковать залитую смесь, чтобы не осталось воздушных пустот. Также можно уплотнить смесь, ударяя по бокам формы молотком.. Пробы нужно брать непосредственно с лотка бетононосителя, не разбавлять взятую смесь в автобетоносмесителе, тщательно уплотнить смесь в формах и хранить при средней температуре (около 20 С) и высокой влажности.

По истечение 28 дней в любой независимой лаборатории можно проверить соответствие марки Вашего бетона с заявленной. Есть также промежуточные стадии твердения — 3, 7, 14 суток. В течение первых семи дней бетон набирает 70 % своей прочности. Существуют еще и другие методы определения прочности — это так называемые, неразрушимые методы замера, «на месте». К ним относятся метод ударного импульса («простучать бетон»), ультразвуковые методы и другие.

| Класс бетона | Средняя прочность бетона данного класса, кгс/кв.см | Ближайшая марка бетона |

| В3,5 В5 В7,5 В10 В12,5 В15 В20 В25 В30 В35 В40 В45 В50 В55 В60 | 46 65 98 131 164 196 262 327 393 458 524 589 655 720 786 | М50 М75 М100 М150 М150 М200 М250 М350 М400 М450 М550 М600 М600 М700 М800 |

Фотокаталитический бетон

Фотокаталитические бетоны являются перспективным направлением в строительстве, благодаря возможности эффективного решения проблемы загрязнения атмосферного воздуха в городах и самоочистки фасадов зданий.

Бетон так назван из-за фотокатализа – химического процесса, который происходит в его структуре под действием света. Как только солнечные лучи попадают на поверхность подобного бетона, происходит химическая реакция, которая расщепляет любые загрязнения – пыль, грязь, плесень, бактерии и прочее.

Ученые добились проявления таких свойств благодаря введения в рабочий состав диоксида титана параллельно с дополнительными катализаторами, которые не только стабилизируют его, но и активизируют дополнительные фотокаталитические процессы.

Эти строительные материалы уже несколько лет используются при строительстве в Японии, Бельгии, Италии, Франции, США, а впервые технология фотокаталитического бетона была применена при строительстве Церкви Дио Падре Мизерикордиозо в Италии (на фото). Для того, чтобы белоснежные бетонные «паруса» новой церкви не требовали частых чисток, специалисты этой компании использовали свою новую разработку — белое самоочищающееся покрытие для стен. Но в тот момент они не знали, что из-за содержания диоксида титана, белого пигмента, этот краситель-штукатурка поглощает выхлопные газы и другие составляющие городского смога.

В России известны лишь лабораторные эксперименты по применению фотокаталитических бетонов.

В связи с перспективами использования и развитием фотокаталитических бетонов в 2016 году вышел нормативный документ ГОСТ Р 57255—2016 «Бетоны фотокаталитически активные самоочищающиеся. Технические условия»

После этой статьи обычно читают:Спросили производителя. Цементный завод «ЦЕСЛА»Трещины в бетоне. Виды, причины и профилактика появленияКак снизить расход цемента?

Остались вопросы? Свяжитесь с нами!

Телефон: 8 (800) 555 29 32

Мы в ВК: https://vk.com/bsrbest

WhatsApp: +7-981-948-85-20

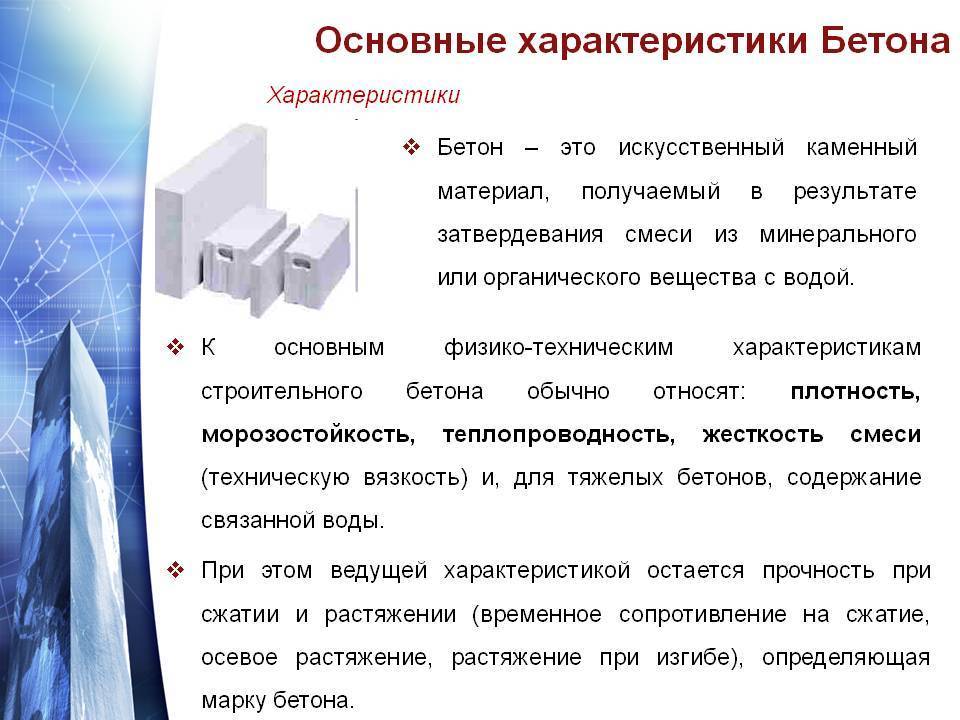

Свойства бетона

Свойства бетона

По свойствам бетон подразделяют на жидкий, товарный или жирный. А вот некоторые признаки, по которым их отличают:

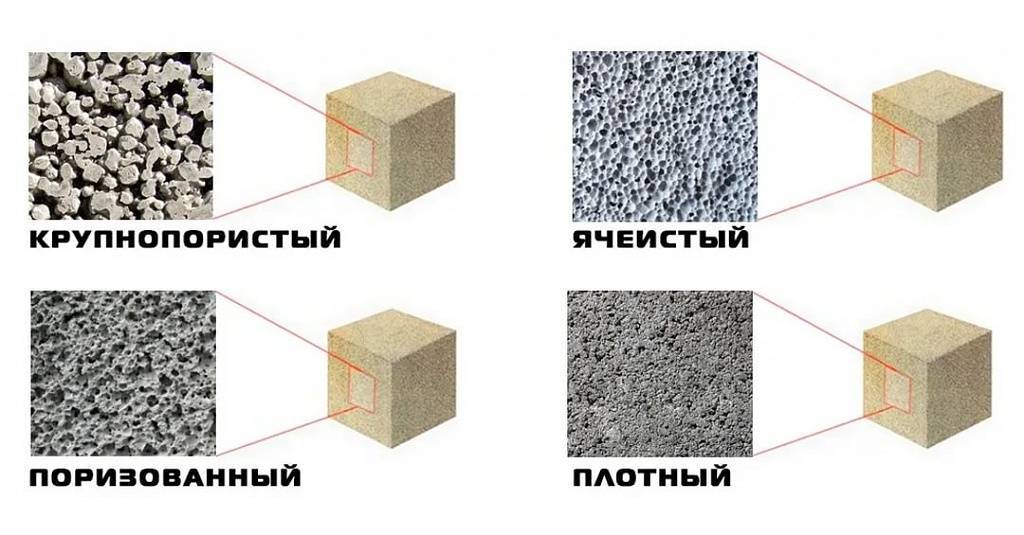

- В зависимости от назначения материала.В зависимости от вяжущего вещества. В большинстве случаев это цемент.По структуре материала:крупнозернистый,ячеистый.В зависимости от типа заполнения:плотный,специализированный,пористый.В зависимости от условий применения:в условиях повышенной влажности,в стандартных условиях,в условиях повышенного или пониженного давления.В зависимости от процента связующего материала относительно общего объёма вещества.

Способы обработки бетона

Все виды гидрофобизирующей обработки рассчитаны на то, чтобы придать бетону водоотталкивающие свойства, но различные методы работают по-разному.

- Увеличение плотности бетона путем смещения водоцементного соотношения смеси. Чем меньше воды в растворе, тем плотнее получается бетон и тем меньше он впитывает воду. Для повышения плотности лучше использовать цемент тонкого помола.

- Обмазка резино-битумной мастикой. Горячая мастика наносится на поверхность бетона и образует водонепроницаемый слой.

- Оклейка специальными материалами.

- Обработка бетона гидрофобизатором. Вещества, отталкивающие влагу, наносятся на поверхность бетона, создавая защитную пленку.

- Использование добавок гидрофобизаторов для изготовления бетона.

На первый план выходят специальные пропитки и добавки в бетон на основе кремнийорганических соединений. Добавки образуют плотную структуру бетона, а пропитки Они образуют настолько тонкую пленку, что не забивают микропоры бетона, а только обволакивают их. В результате бетон защищен от разрушительного воздействия влаги, но при этом «дышит».

Бетонные изделия могут изготавливаться с необходимой водонепрницаемостью или, при недостаточной водонепроницаемости конструкции, обрабатываться гидрофобизатором готового сооружения.

Поверхностная обработка (вторичная защита)

Суть метода – нанесение тонкого слоя водоотталкивающего вещества на поверхность готового бетона. Чаще всего данный способ применяется для защиты фасадов и ограждений.

Поверхностные пропитки изготавливаются на основе органических или минеральных компонентов.

Органические составы

Пропитки органического происхождения – соединения на основе акрила, эпоксидных смол, полиуретана.

Они заполняют поры в верхнем слое бетона, упрочняя его поверхность, защищают от пыли, придают водоотталкивающие свойства.

Перед нанесением пропиток органического состава обрабатываемая поверхность должна быть тщательно очищена от пыли, плесени и других загрязнений и высушена. Жидкость наносят кистью, валиком или распылением.

Эти пропитки работают от 1-5 до 15 лет; периодически их нужно обновлять.

Минеральные составы

Минеральные пропитки проникающего действия изготавливаются на основе силикатов. Их наносят на влажную поверхность, чтобы обеспечить реакцию между компонентами покрытия и основой. В результате на поверхности возникают кристаллические соединения, обладающие повышенной прочностью и устойчивостью, которые проникают вглубь, «срастаясь» с бетоном.

Силикатные пропитки наносятся один раз и не требуют обновления.

Объемный или глубинный метод (первичная защита)

Бетон можно изготовить гидрофобным. Для этого применяют гидрофобизирующие добавки.

Где требуется гидрофобный бетон:

- фундаменты;

- цоколи;

- подвалы.

Объемную гидроизоляцию можно сделать двумя способами:

- добавить гидрофобизирующие добавки в бетон на этапе замешивания;

- внести составы в через отверстия, просверленные в готовом бетоне методом инъектирования.

Современные гидрофобизирующие присадки под воздействием влаги разбухают и вытесняют пузырьки воздуха из бетона, кроме того, обволакивая частицы бетонной смеси, делают ее более подвижной и пластичной, как пластификаторы. В результате бетон получается более плотный и устойчивый к проникновению влаги.

Добавки в бетон бывают трех типов: сухие, в виде порошка, который нужно предварительно растворять, в виде пасты-концентрата и жидкие, готовые к работе.

При инъекционном способе смесь закачивается инъекционными насосами через пакеры в отверстия глубиной до 30 см, просверленные в готовом бетоне. Это дорогостоящий метод, но он позволяет восстановить прочный и долговечный бетон.

Комбинированный метод

Поверхностно-объемная обработка бетона (комбинированный метод) позволяет получить бетон с максимальными водоотталкивающими характеристиками.

Бетон пропитывается водоотталкивающим составом до насыщения, затем просушивается не менее суток и покрывается составом. Это один из самых дорогих методов водоотталкивающей обработки.

Основные требования к качеству составных бетонов

Для приготовления бетона применяется гранитный щебень, гравий и мелкие заполнители — песок. Эти материалы должны отвечать следующим требованиям:

1.Щебень и гравий должны быть распределены по фракциям с диаметрами частиц: 5…20, 20…40, 40…70, 70…120 мм;

2.Прочность материала щебня и гравия должна быть выше заданной прочности бетона не менее чем в 1,5-2 раза;

3. Содержание примесей мелких и пылеватых частиц у гравия не должно превышать 1…2% по массе;

4. Песок для бетона должен иметь крупность частиц 0,15…5 мм. Иногда песок делят на две фракции: мелкий – 0,15-2 мм и крупный – 2-5 мм Содержание частиц диаметром меньше 0,15 мм должен быть не более 2…3%;

5. Вода, которая используется для приготовления бетона и ухода за ним не должна иметь механических примесей, а содержание легкорастворимых солей – не более 5 г/л. Общее содержание сульфатов в воде не должно превышать 2,7 г/л, а показатель концентрации ионов водорода (рН) должен быть не ниже 4;

6. Марка цемента должна превышать заданную марку бетона

Rб 100 150 200 250 300 400 500 600

Rц 200 200-300 400 500 500 500-600 500-600 600

Для предварительной оценки потребности в материалах можно исходить из того, что для приготовления 1 м3 бетона необходимо иметь:

-щебня или гравия — 0,95 м3

-песка — 0,45 м3

-цемента-0,18…0,4 т

-воды-0,12…0,25 м3

С целью повышения качества гидротехнического бетона и его долговечности необходимо:

1.Использовать 2-3 фракции щебня и 2-3 фракции песка. Применение этих фракций позволяет увеличить плотность бетона.

2.Необходимо стремиться к увеличению крупности заполнителей, что позволяетснизить количество цемента на 10-15% и екзотермию бетона.

3. Необходимо применять соответствующие заданным маркам

бетонацемент.

4. Необходимо стремиться к применению более твердых бетонных смесей с водоцементным отношением В/Ц < 0,5.

5.Необходимо применять зональный метод бетонирования, то есть внешние части гидротехнических сооружений выполнять из повышенных марок бетона.

6.При приготовлении бетонных смесей в летних условиях необходимо стремиться квыпуску бетонной смеси с пониженой температурой, для чего применяются холодная вода и лед.

7.При приготовлении бетонной смеси в зимних условиях необходимо стремиться к выпуску бетонных смесей с повышенной температурой t >50 °С

8.Необходимо бетонные работы построить так, чтобы покрытие ранее уложенного слоя бетона осуществлялось к началу его отвердевания.

Коэффициент морозостойкости бетона (F)

Коэффициент морозостойкости бетона — это количество циклов замораживания- размораживания бетона, при которых он сохраняет свои первоначальные характеристики. Обозначается буквой F с цифрой от 25-1000.

Как это происходит на объектах? Например, грунтовые воды на капиллярном уровне проникают в фундамент, при понижении температуры замерзают там. Замерзая, вода расширяется и раздирает бетон — образуются микротрещины. В следующий раз воды еще больше увеличат «насиженное» место, что, согласитесь, снизит прочность бетона. Конечно, это теория, на практике фундаменты защищены гидроизоляцией, отмостками гидрофобизаторами.

На СТРОЙТЕХ ПСК испытания образцов бетона на морозоустойчивость проводится в критических режимах. Бетонный кубик насыщают «по полной» водой или в специальным раствором и замораживают до -18. В промежутках замеряют прочность до достижения критической точки — потери заявленной прочности. Количество таких циклов вода-лед и есть коэффициент морозостойкости бетона.

Для увеличения коэффициента морозоустойчивости заводы по производству ЖБИ применяют различные добавки в бетон, например, воздухововлекающие. Но в этом случае уменьшается его прочность. Лучшие результаты получаются от использования в затворении бетона гидрофобный или напрягающий цемент.

В частном строительстве средняя морозостойкость — F100-F200.

Как расшифровывается маркировка

Под маркой понимается среднее значение прочности, а под классом – прочность с коэффициентами для вариаций. Изготовители бетонов должны учесть маркировку, с помощью которой обозначаются бетонные свойства:

- «В» – показатель прочности;

- «F» – устойчивость к морозам;

- «Ж» – степень жесткости;

- «W» – влагонепроницаемость;

- «П» – степень подвижности.

Кстати, точные сведения о каждой марке определены ГОСТом.

К примеру, часто можно услышать вопрос, что это такое, бетон товарный П3? А это значит, что смесь относится по уровню подвижности к третьей группе. Значение может варьироваться от 1 к 5:

- 1 – 2 – бетонные смеси сухие. Под их доставку используют самосвалы;

- 3 – 4 – такими составами заливают монолитные сооружения, применяя бетононасосы;

- 4 – 5 – в большинстве случаев производство таких составов подразумевает заводские условия. В смеси добавляются пластификаторные компоненты, увеличивающие степень подвижности. Это значительно экономичней, чем использовать в подобных целях обычную воду.

Устойчивость к низким температурным режимам обозначается диапазоном 25 – 1 000, что обозначает количество циклов по замораживанию-оттаиванию, в процессе которых качественные характеристики конструкций не понижаются. Влагостойкость измеряется параметрами от 2 до 20. Чем меньше класс, тем уровень впитывания влаги хуже.