Что такое цековка и зачем она нужна?

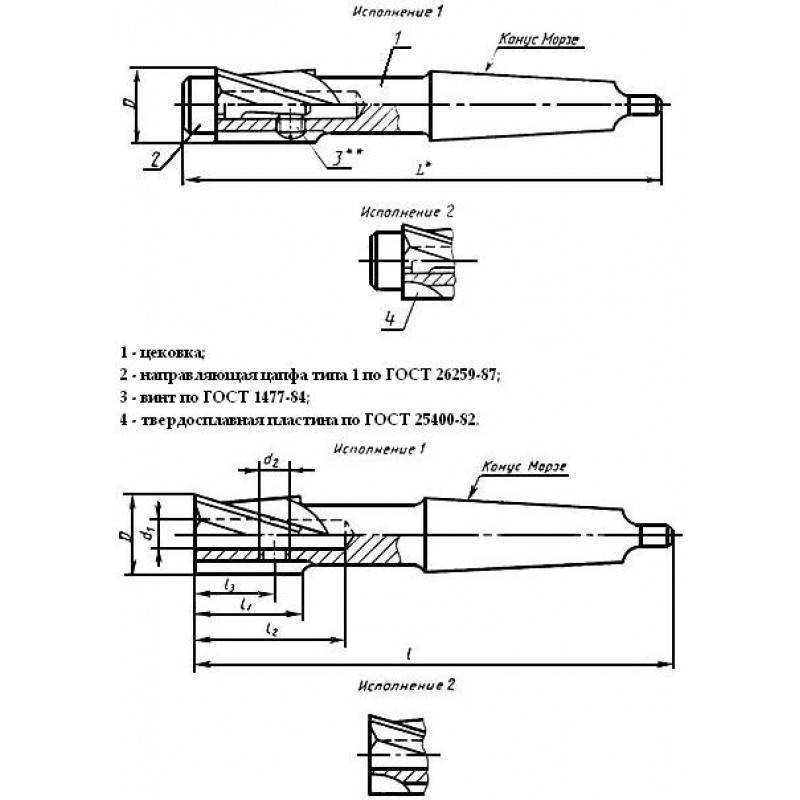

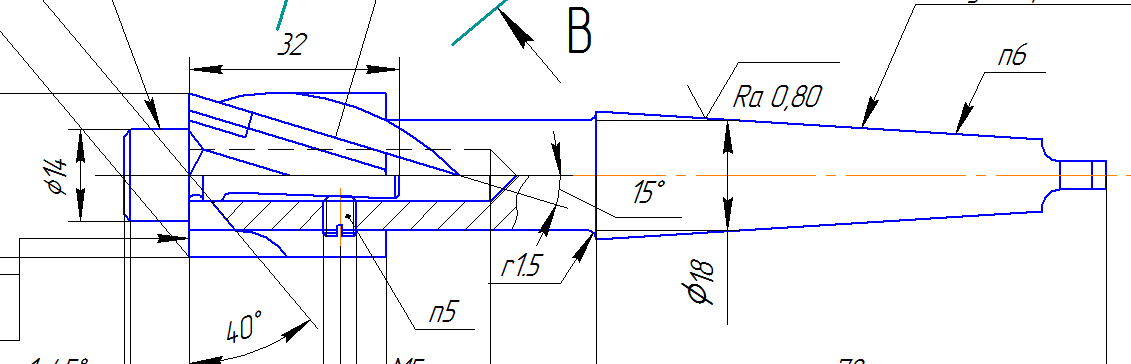

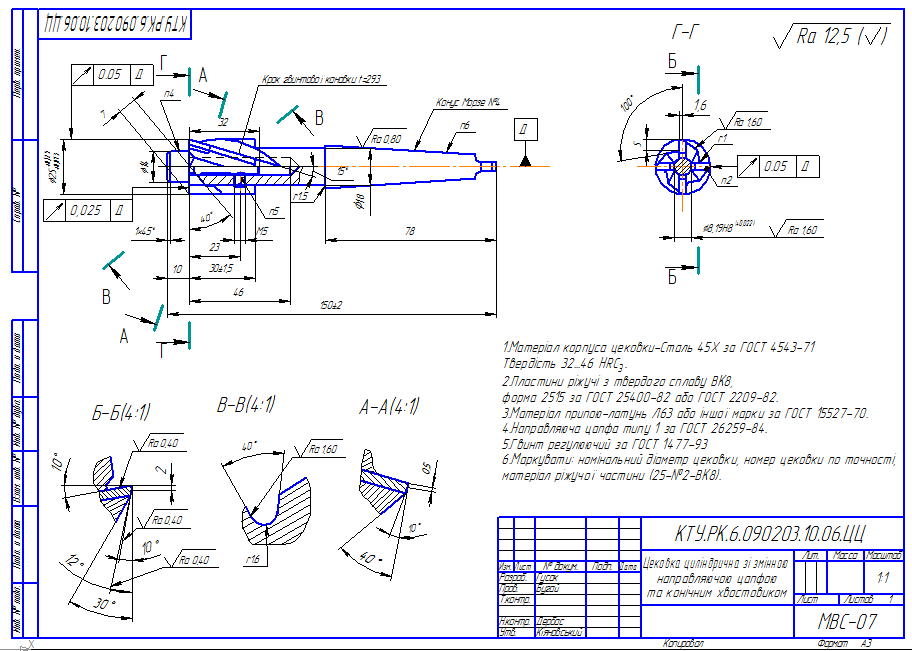

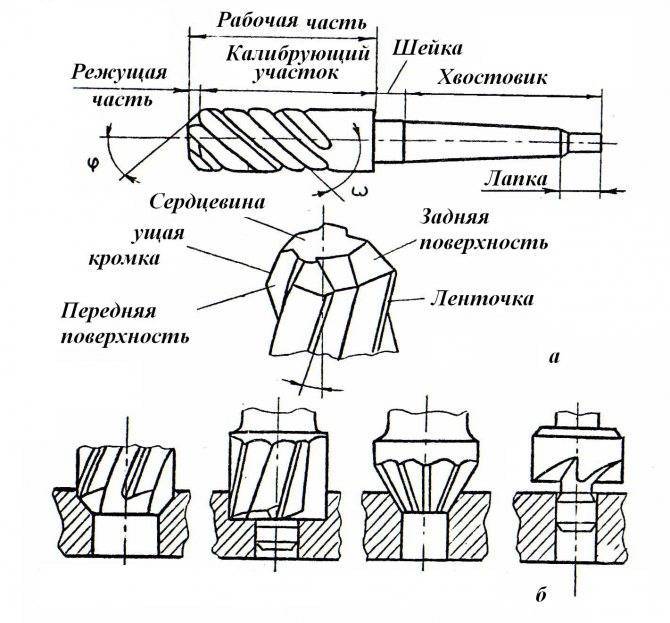

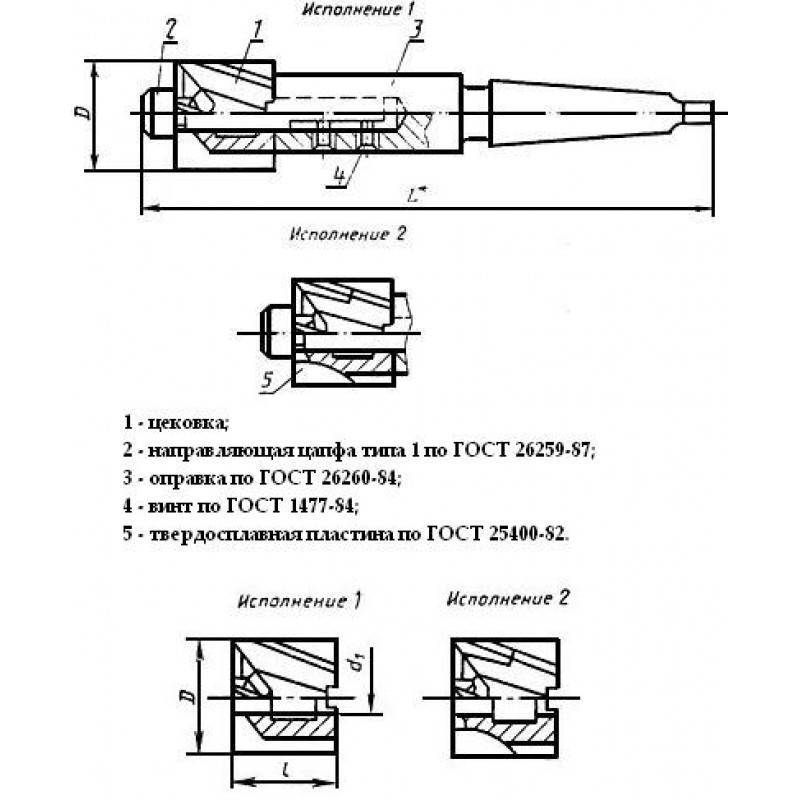

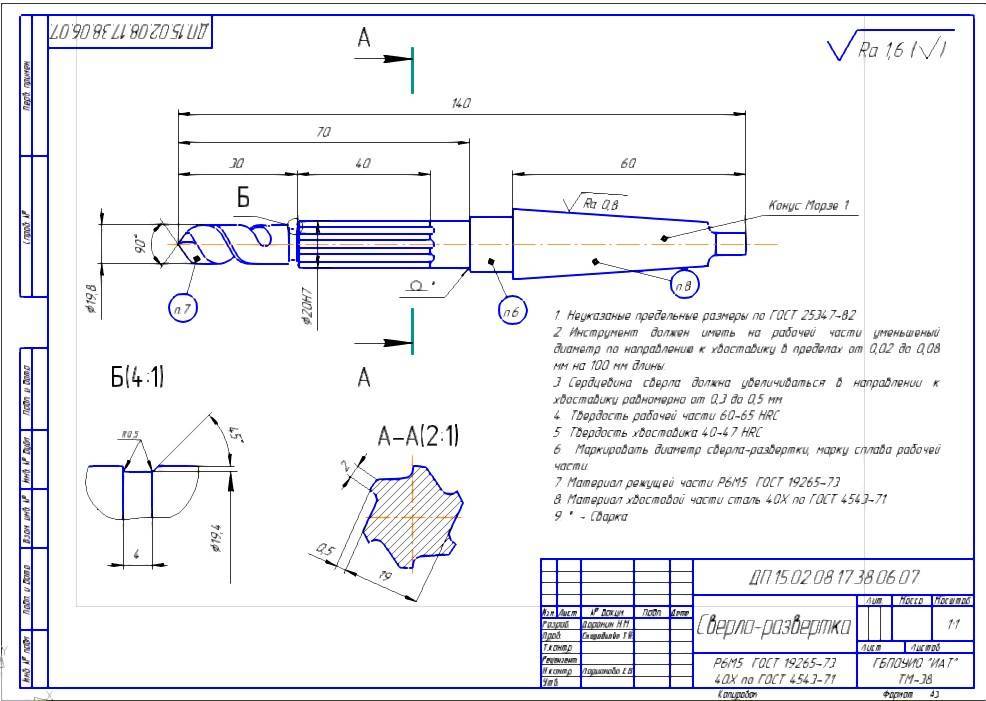

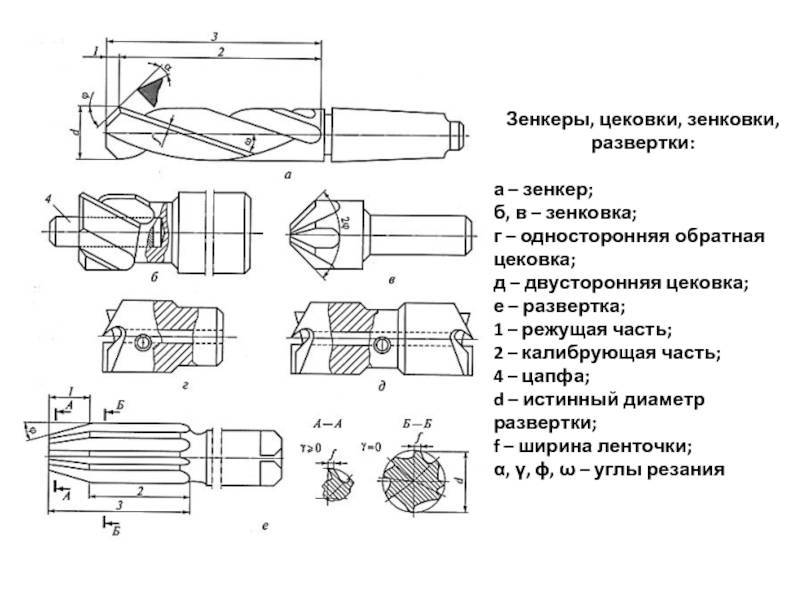

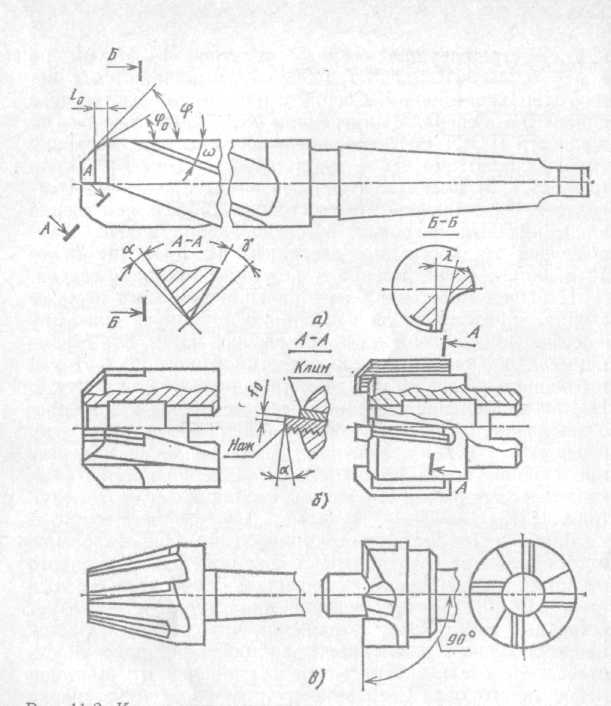

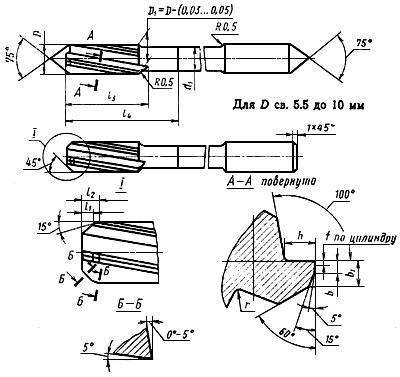

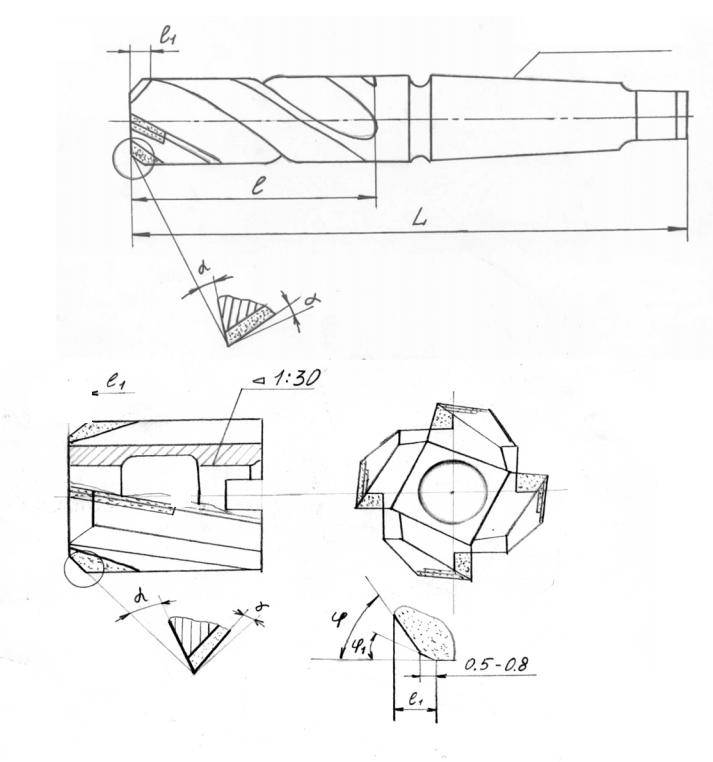

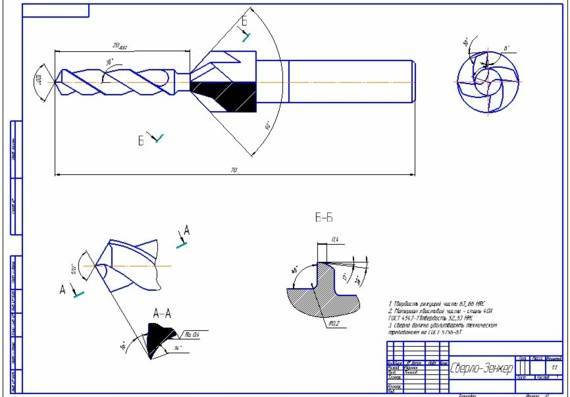

С технической точки зрения она представляет собой цилиндрический инструмент осевого типа, у которого режущие элементы расположены сзади на торцевой части инструмента. По бокам у цековки обычно располагаются глубокие канавки — с их помощью производится быстрое удаление стружки. Для надежности цековка фиксируется с помощью цапфы — она обеспечивает точное перпендикулярное направление рабочего инструмента, что благоприятно сказывается на точности обработки. Цековка может устанавливаться на промышленные и ручные дрели, на токарные станки, на различное металлорежущее оборудование

Обратите внимание, что сзади расположен элемент в виде хвостика — он обеспечивает надежную фиксацию инструмента на металлорежущем инструменте, что благоприятно сказывается на точности резки

У цековки все режущие элементы находятся позади осевой части — поэтому сверлить таким инструментом нельзя. В каких же сферах деятельности тогда можно использовать этот инструмент и какие технологические задачи он позволяет решить?

Сферы применения цековок

Цековки используют для работы по чугуну, стали, цветным металлам. Инструмент повышает качество обрабатываемой поверхности и гарантирует строгую перпендикулярность отверстия оси готового изделия.

Цековка используется для создания опорных плоскостей в отверстиях под винты, шайбы, болты, кольца. Также инструмент необходим для зачистки торцов закладных частей конструкций.

Для обратной цековки (развертывания) используют инструменты с большим количеством лезвий (до 14). Эта операция позволяет сделать выемку цилиндрической формы максимально точной.

Автомобилисты применяют цековки для проточки поршней. Самостоятельное проведение операции позволяет с использованием цековки проточить клапаны, не обращаясь к токарям. Желательно перед ремонтом изучить чертежи и потренироваться на старых поршнях.

Конструкция инструмента

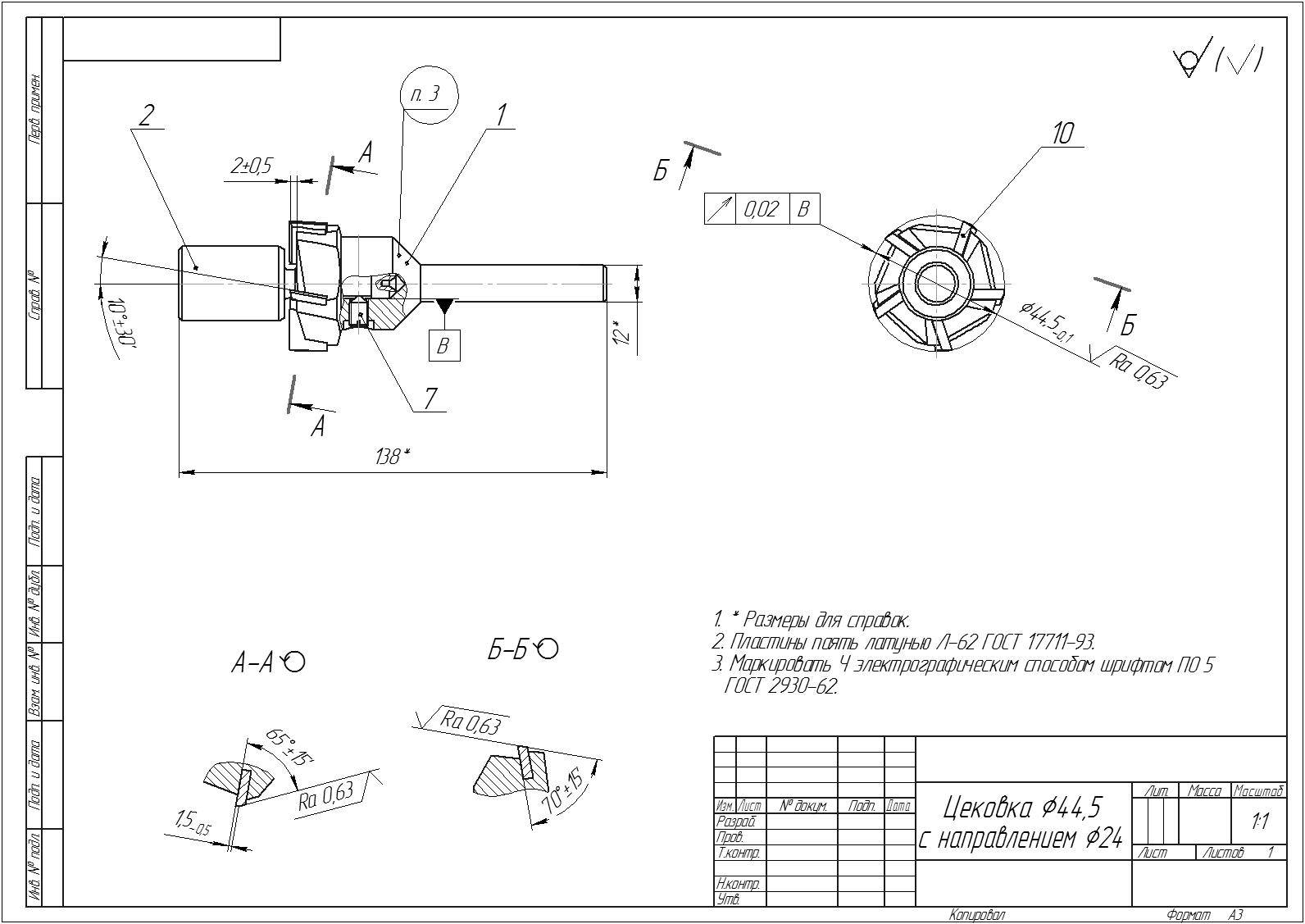

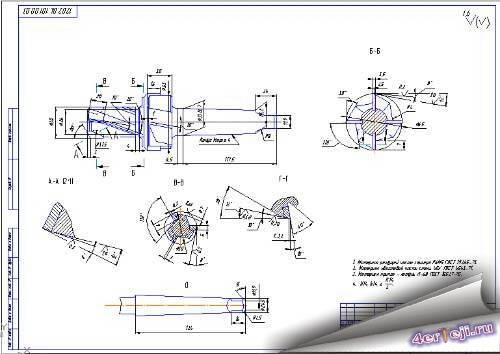

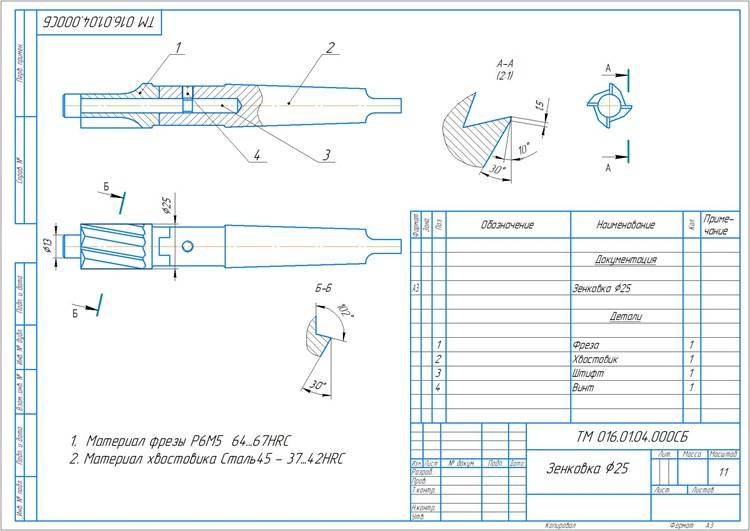

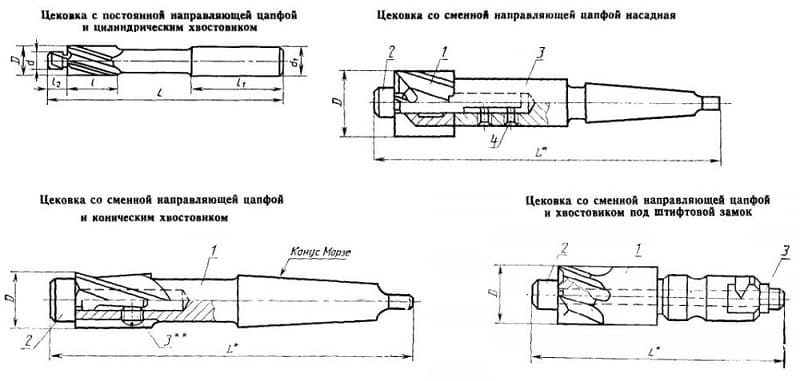

Разбирая общую конструкцию цековки, её можно представить как стержень, состоящий из хвостовой, рабочей и соединительной частей. Посредством первой они зажимаются в металлообрабатывающем станке. На второй располагаются режущие кромки, цапфа, и именно она напрямую контактирует с заготовкой. Третья просто передаёт крутящий момент от производственной установки в рабочую зону цековки.

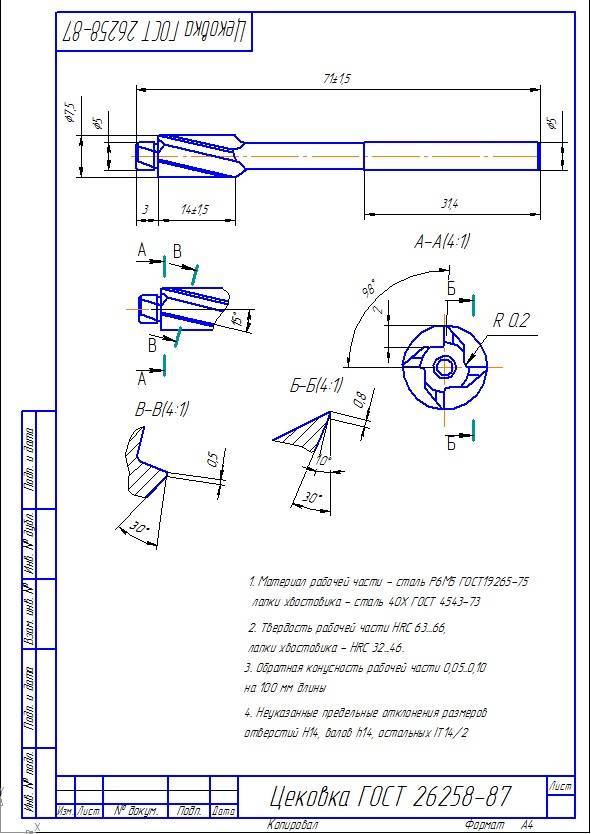

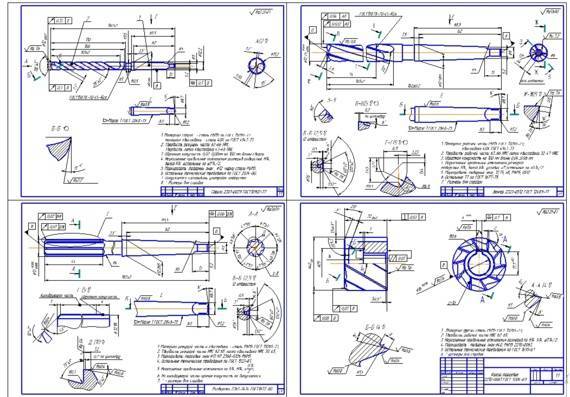

По ГОСТ 26258-87 изготавливаются следующие виды цековок:

- с цилиндрическим хвостиком и постоянной направляющей цапфой;

- с коническим хвостиком и сменной направляющей цапфой;

- с хвостиком под штифтовой замок и сменной направляющей цапфой;

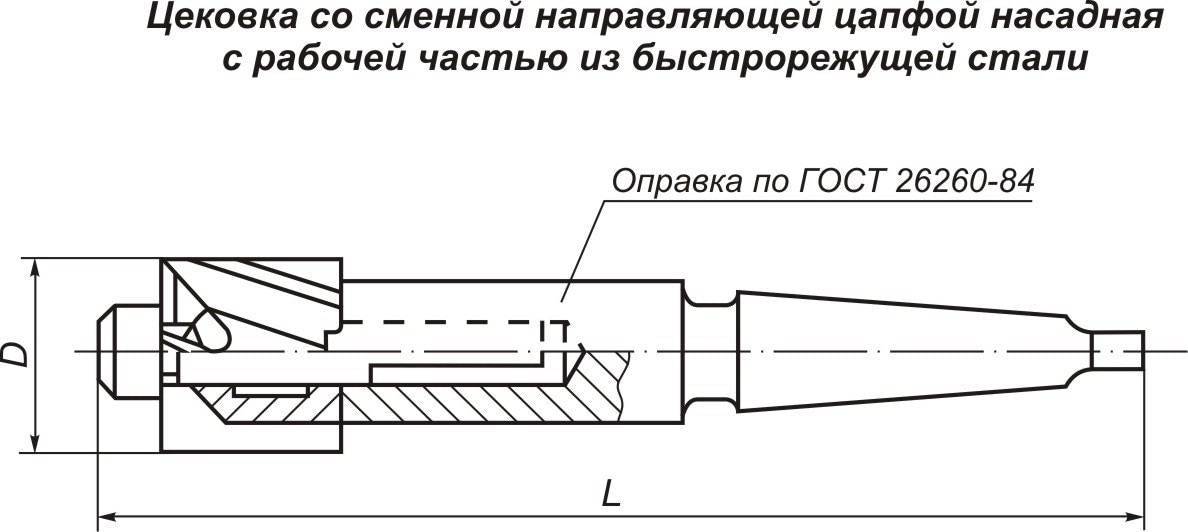

- насадные цековки со сменной направляющей цапфой.

Форма хвостика инструмента определяет, каким образом он крепится в станке. Цилиндрические концы вставляются в патрон оборудования напрямую, конические используют переходник, конус Морзе, а для хвостиков под штифтовый замок, нужно чтобы таковой имелся на станке.

Конфигурация рабочей части определяет обрабатываемый диаметр опорной плоскости, и с каким материалом такой инструмент может работать. Цековки по металлу изготовляются из быстрорежущей стали и с твердосплавными вставками. Для изготовления целиковых торцевых зенковок с цилиндрическим хвостиком применяется только быстрорежущая сталь. В других случаях, например в насадных, могут добавляться пластины из твёрдых сплавов. Они расширяют возможности инструмента, позволяя обрабатывать заготовки не только из обычной конструкционной стали, но и из чугуна. Крепление вставок осуществляется при помощи тонкого слоя припоя из латуни или сплава МНМц 68-4-2. Количество лезвий варьируется от двух до четырёх. По длине стержня в рабочей зоне прорезаны канавки, по которым отводиться стальная стружка. Также по всей протяжённости рабочей части цековки или длине твердосплавных пластин, в случае их наличия, она имеет обратную конусность с постоянным углом наклона.

Применение цековки автомобилистами

Автомобилисты часто применяют цековку для проточки поршней под клапана. Без должной сноровки и необходимого опыта есть риск просто испортить поршень. Чтобы понять, что это такое, перед работой необходимо внимательно изучить чертеж и уяснить все нюансы. Новичкам необходимо взять старый поршень, для того чтобы «набить руку» и не испортить новый поршень.

Для проточки применяют специальные приспособления, изготовленные из старого комплекта. Данное приспособление позволяет не обращаться к токарю при возникновении подобного вопроса, а самому произвести необходимые манипуляции.

При работе с цековкой необходимо соблюдать меры безопасности и следить за исправностью всех инструментов, включая электрическое оборудование.

Операция цекования

Процессом цекования называют специальную обработку сложных отверстий в металлоизделиях с помощью цековки. С помощью цековальных работ можно осуществить подготовку проймы перед другими операциями и процессами металлообработки и улучшить качество обрабатываемых внутренних элементов металлической детали. Цекование отверстий мастер делает на станке в режиме резания. Процесс выполняется, как правило, на небольшой скорости из-за сложности. В ходе процесса зенкования пройм осуществляется не только цековка внутреннего отверстия заготовки. Также цекованием можно выровнять торцевые элементы с внутренней стороны изделия, удалить наплывы и заусенцы с деталей, снять фаски с кромок, сформировать ступенчатые проймы и обработать углубления сложной конфигурации.

Общие правила по работе с цековкой

Применяя цековку на производстве, следует придерживаться нижеуказанных рекомендаций:

- При обработке внешних плоскостей деталей хвостик инструмент фиксируется упорной гайкой со штифтовым замком.

- Отверстие для крепежа делают за два прохода. Сначала его рассверливают, оставляя немного на последующую обработку, затем, убирая лишнее цековкой, получают необходимый размер и форму.

- При цековании направляющая цапфа должна иметь достаточную разницу в размере с отверстием, в противном случае в результате температурного расширения металла детали и самого инструмента, цековка может застрять.

- При создании выемок для скрывания шляпок метизов применяют цековки с углом на вершине 90°. Уменьшают угол тогда, когда в процессе обработки становится заметен такой дефект отверстия как огранка.

- Цекование твёрдых металлов осуществляют инструментом с твёрдосплавными пластинами.

- Работая с хрупкими металлами, используют специальные торцевые зенкеры с одним зубом и радиально расположенной передней поверхностью.

- Чтобы гарантировать соосность обрабатываемой выемки и отверстия, используют инструмент с направляющей цапфой.

Эксплуатируют цековку и в домашних условиях, где действуют те же общие правила и принципы работы данным инструментом.

Цекование отверстия: основные правила

Цекование отверстия — это операция, которая проводится на станках с минимальным ходом. Для работы оптимален режим зенкерования, настроенный на сверлильном, токарном, расточном или другом слесарном оборудовании. В отдельных ситуациях используют инструменты комбинированного типа, которые за один подход выполняют несколько операций: сверление, зенкерование, ценкование, зенкование и т. п. Все эти процессы — часть операции сверления.

Несмотря на то что режущие инструменты в основном используют на промышленном оборудовании, покупают цековки и для домашних нужд. В работе с таким инструментом мастерам следует придерживаться нескольких правил.

- При обработке открытых плоскостей зафиксируйте на хвостовике упор, используя упорную гайку и контргайку.

- При цековании отверстия под шляпки винтов и болтов берите инструмент с углом при вершине в 90 градусов. Необходимость уменьшения угла оправдана для сохранения огранки на поверхности обрабатываемых отверстий.

- Делайте углубления в 2 этапа. Вначале рассверлите отверстие до нужного диаметра, затем придайте ему требуемые форму и размер.

- Следите, чтобы направляющая инструмента не соприкасалась с втулкой всей поверхностью. Если не следовать этому правилу, цековка по металлу застрянет во втулке из-за сильного нагревания материала, вызванного вращением шпинделя.

Что такое цековка и зачем она нужна?

С технической точки зрения она представляет собой цилиндрический инструмент осевого типа, у которого режущие элементы расположены сзади на торцевой части инструмента. По бокам у цековки обычно располагаются глубокие канавки — с их помощью производится быстрое удаление стружки. Для надежности цековка фиксируется с помощью цапфы — она обеспечивает точное перпендикулярное направление рабочего инструмента, что благоприятно сказывается на точности обработки. Цековка может устанавливаться на промышленные и ручные дрели, на токарные станки, на различное металлорежущее оборудование

Обратите внимание, что сзади расположен элемент в виде хвостика — он обеспечивает надежную фиксацию инструмента на металлорежущем инструменте, что благоприятно сказывается на точности резки

У цековки все режущие элементы находятся позади осевой части — поэтому сверлить таким инструментом нельзя. В каких же сферах деятельности тогда можно использовать этот инструмент и какие технологические задачи он позволяет решить?

Конструкция инструмента

Разбирая общую конструкцию цековки, её можно представить как стержень, состоящий из хвостовой, рабочей и соединительной частей. Посредством первой они зажимаются в металлообрабатывающем станке. На второй располагаются режущие кромки, цапфа, и именно она напрямую контактирует с заготовкой. Третья просто передаёт крутящий момент от производственной установки в рабочую зону цековки.

По ГОСТ 26258-87 изготавливаются следующие виды цековок:

- с цилиндрическим хвостиком и постоянной направляющей цапфой;

- с коническим хвостиком и сменной направляющей цапфой;

- с хвостиком под штифтовой замок и сменной направляющей цапфой;

- насадные цековки со сменной направляющей цапфой.

Форма хвостика инструмента определяет, каким образом он крепится в станке. Цилиндрические концы вставляются в патрон оборудования напрямую, конические используют переходник, конус Морзе, а для хвостиков под штифтовый замок, нужно чтобы таковой имелся на станке.

Конфигурация рабочей части определяет обрабатываемый диаметр опорной плоскости, и с каким материалом такой инструмент может работать. Цековки по металлу изготовляются из быстрорежущей стали и с твердосплавными вставками. Для изготовления целиковых торцевых зенковок с цилиндрическим хвостиком применяется только быстрорежущая сталь. В других случаях, например в насадных, могут добавляться пластины из твёрдых сплавов. Они расширяют возможности инструмента, позволяя обрабатывать заготовки не только из обычной конструкционной стали, но и из чугуна. Крепление вставок осуществляется при помощи тонкого слоя припоя из латуни или сплава МНМц 68-4-2. Количество лезвий варьируется от двух до четырёх. По длине стержня в рабочей зоне прорезаны канавки, по которым отводиться стальная стружка. Также по всей протяжённости рабочей части цековки или длине твердосплавных пластин, в случае их наличия, она имеет обратную конусность с постоянным углом наклона.

ГОСТ Р 21.1101-2013 СПДС. Основные требования к проектной и рабочей документации

Данный ГОСТ устанавливает основные требования к проектной и рабочей документации для строительства объектов различного назначения.

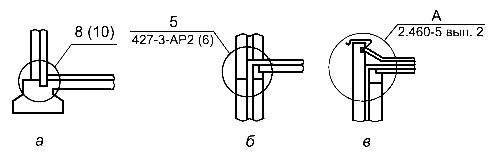

Требования к узлам и сечениям указаны в разделе 5.5 ГОСТ Р 21.1101-2013.

В соответствии с п.5.5.2 сечения здания или сооружения обозначают арабскими цифрами последовательно в пределах графического документа.

Допускается самостоятельная нумерация для сечений отдельных участков здания, сооружения или установок, все чертежи которых размещены на одном листе или группе листов и если на этих чертежах отсутствуют ссылки на сечения, расположенные на других листах графического документа.

Допускается обозначать сечения — прописными или строчными буквами русского алфавита (за исключением букв, указанных в 5.3.2).

Согласно п.5.3.2 ….за исключением букв: Ё, З, Й, О, X, Ц, Ч, Щ, Ъ, Ы, Ь) или, при необходимости, буквами латинского алфавита (за исключением букв I и О).

Положение секущей плоскости указывают на чертеже линией сечения (разомкнутой линией по ГОСТ 2.303). При сложном разрезе штрихи проводят также у мест пересечения секущих плоскостей между собой. На начальном и конечном штрихах следует ставить стрелки, указывающие направление взгляда; стрелки должны наноситься на расстоянии 2-3 мм от конца штриха (рисунок 10).

Рисунок 10

Направление взгляда для разреза по плану здания и сооружения принимают, как правило, снизу вверх и справа налево.

В соответствии с таблицей 1 ГОСТ 2.303-68 «Единая система конструкторской документации (ЕСКД). Линии»

п.5 ГОСТ 2.303 Толщина сплошной основной линии должна быть в пределах от 0,5 до 1,4 мм в зависимости от величины и сложности изображения, а также от формата чертежа.

Толщина линий одного и того же типа должна быть одинакова для всех изображений на данном чертеже, вычерчиваемых в одинаковом масштабе.

п.5.5.3 ГОСТ Р 21.1101-2013 Если отдельные части вида (фасада), плана, разреза требуют более детального изображения, то дополнительно выполняют местные виды и выносные элементы — узлы и фрагменты.

5.5.4 На изображении (плане, фасаде или разрезе), откуда выносят узел, соответствующее место отмечают замкнутой сплошной тонкой линией (окружностью, овалом или прямоугольником со скругленными углами) с нанесением на полке линии-выноски обозначения узла арабской цифрой в соответствии с рисунками 11а, 11б или прописной буквой русского алфавита в соответствии с рисунком 11в.

Рисунок 11

Рисунок 11

При необходимости ссылки на узел, помещенный в другом графическом документе (например, основном комплекте рабочих чертежей), или на рабочие чертежи типового строительного узла указывают обозначение и номер листа соответствующего документа в соответствии с рисунком 11б или серию рабочих чертежей типовых узлов и номер выпуска в соответствии с рисунком 11в.

При необходимости ссылку на узел в сечении выполняют в соответствии с рисунком 12.

Рисунок 12

Над изображением узла указывают в кружке его обозначение в соответствии с рисунком 13а, если узел изображен на том же листе, откуда он вынесен, или 13б, если он вынесен на другом листе.

Рисунок 13

Узлу, являющемуся полным зеркальным отражением другого (основного) исполнения, присваивают то же обозначение, что и основному исполнению, с добавлением индекса «н».

5.5.5 Местные виды обозначают прописными буквами русского алфавита, которые наносят рядом со стрелкой, указывающей направление взгляда. Эти же обозначения наносят над изображениями видов.

5.5.6 Для каждого вида изображений (разрезов и сечений, узлов, фрагментов) применяют самостоятельный порядок нумерации или буквенных обозначений.

5.5.9 Если изображение разреза, сечения, узла, вида или фрагмента помещено на другом листе, то после обозначения изображения указывают в скобках номер этого листа в соответствии с рисунками 10, 11а, 12 и 14.

Согласно п.5.5.14 наименованиями сечений являются цифровые или буквенные обозначения секущих плоскостей.

Пример — 5-5, Б-Б, а-а

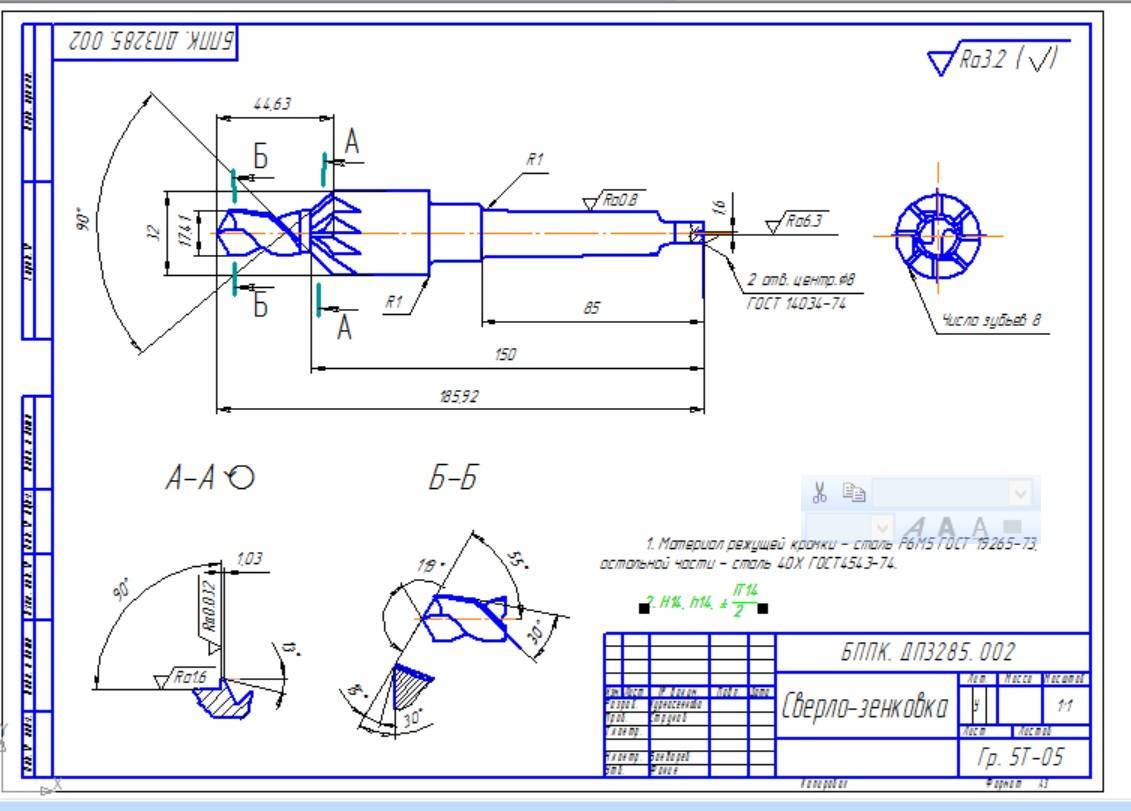

Основные технические требования к изготовлению цековок

Согласно ГОСТ 26258 насадной инструмент, а также инструмент с рабочей частью, диаметр которой до 8 мм, и цилиндрическим хвостовиком изготовляют цельным. Цековки с рабочей частью, диаметр которой свыше 8 мм, и цилиндрическим хвостовиком, а также с хвостовиком под замок и коническим делают сварными. В месте сварки не должны допускаться трещины и поджоги, а в сварочном шве – окисление, свищи и поры.

Корпус вдоль стружечной части винтовых канавок и хвостовик всех цековок выполняют из стали 45Х, 40Х (ГОСТ 4543) либо 45 (ГОСТ1050). В зависимости от исполнения инструмента материал его рабочей части будет следующим:

- У цековок 1-го исполнения режущая часть и гребни винтовых канавок из быстрорежущей стали, изготовленной по ГОСТ 19265.

- У 2-го исполнения – материал режущей части это одна из следующих марок твердого сплава по ГОСТ 3882: Т15К6, Т5К10, ВК6М, ВК6. Размеры и форма твердосплавных пластин согласно ГОСТ 25400.

Для крепления твердосплавных пластин на рабочей части в качестве припоя должны использоваться сплав МНМц 68-4-2 или латунь марок Л68 либо Л63 (ГОСТ 15527). При пайке следует формировать слоя припоя толщиной до 0,2 мм.

На всех поверхностях инструмента не должно быть следов коррозии, заусенцев, трещин и раковин, на шлифованных – черновин, а на режущей части – прижогов и сколов. После термообработки цековки ее центровые отверстия не должны иметь разработанных мест и забоин.

Обратная конусность кромок рабочей части инструмента должна быть равномерной: у цековок 2-го исполнения вдоль длины твердосплавных пластин, а 1-го исполнения – рабочей части. Величина обратной конусности инструмента с рабочей частью, выполненной из быстрорежущей стали, не должна выходить за пределы значений 0,08–0,16 мм из расчета на 100 мм длины, а оснащенного пластинами из твердого сплава – 0,05–0,10 мм на размер пластины.

Требования государственных стандартов к изготовлению цековок

Требования к производству цековок определяет ГОСТ 26258-87. Так, согласно этому документу, инструмент насадного типа, а также тот, диаметр рабочей части которого не больше 8 мм, а хвостовик имеет цилиндрическую форму, производится в цельном виде. Инструменты, диаметр режущей части которых составляет более 8 мм, со всеми типами хвостовиков, должны иметь сварную конструкцию. К качеству сварных швов, при помощи которых изготавливается такой инструмент, предъявляются высокие требования. В этих швах исключается наличие трещин и прожогов, они не должны содержать следов окисления, трубчатых полостей и пор.

Основной стержень цековок, включая хвостовик, делают из стали марок 45, 40 Х или 45Х. Для режущей части могут быть использованы следующие материалы.

- Инструменты, которые целиком изготовлены из быстрорежущей стали, выполняются из материала, требования к которому оговариваются положениями ГОСТа 19265.

- Материалами для режущей части цековок с твердосплавными пластинами могут быть ВК6, ВК6М, Т5К10, Т15К6. Требования к характеристикам материала таких пластин оговариваются в ГОСТе 3882, а к их геометрической форме и размерам – в ГОСТе 25400.

Твердосплавные пластины на рабочей части инструмента фиксируются при помощи припоя марок МНМц 68-4-2, латуни марок Л63 или Л68. Толщина припоя должна составлять не менее двух десятых миллиметра.

Материал цековок с твердосплавными пластинами

Как и поверхность сверл, резцов и других металлорежущих инструментов, поверхность цековок должна быть лишена дефектов – следов коррозии, трещин, пустот и заусенцев. На шлифованной части не допускается наличие трещин и надрывов, а на рабочей – сколов и прижогов. Центровые отверстия цековок после закалки и отпуска не должны иметь углублений и разработанных мест.

Такой геометрический параметр цековки, как обратная конусность (уменьшение диаметра по направлению к хвостовику), должен отличаться равномерностью по всей длине рабочей поверхности (для инструмента из быстрорежущей стали), по всей высоте режущих пластин (для инструмента с твердосплавными напайками). Допуски на указанный параметр, согласно чертежу и требованиям нормативного документа, должны составлять для цековок из быстрорежущей стали не более 0,08–0,16 мм на 100 мм длины рабочей части, для цековок с напайками из твердого сплава – 0,05–0,1 мм на весь размер пластин.

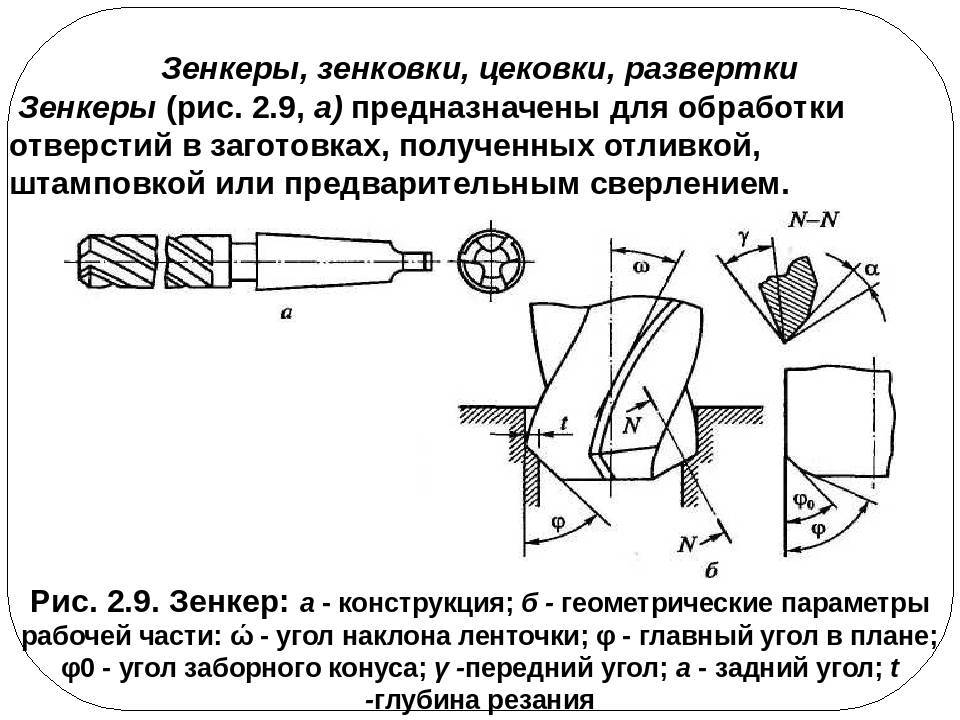

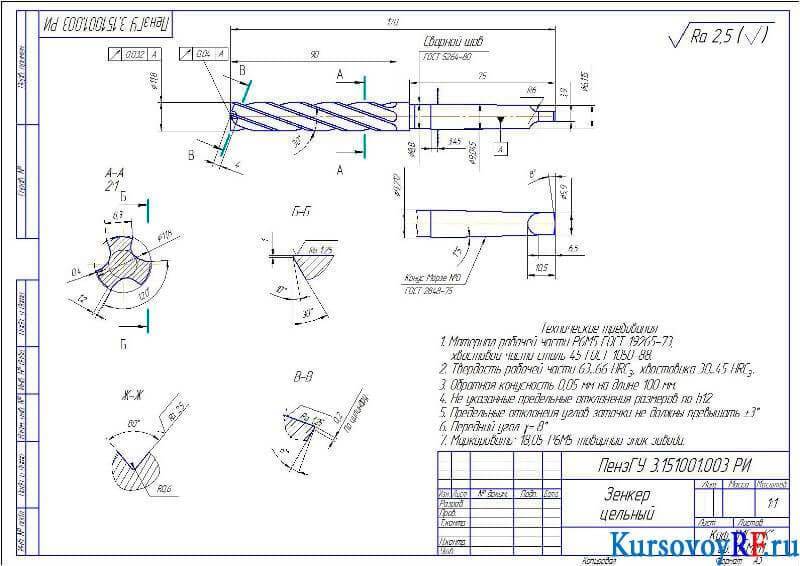

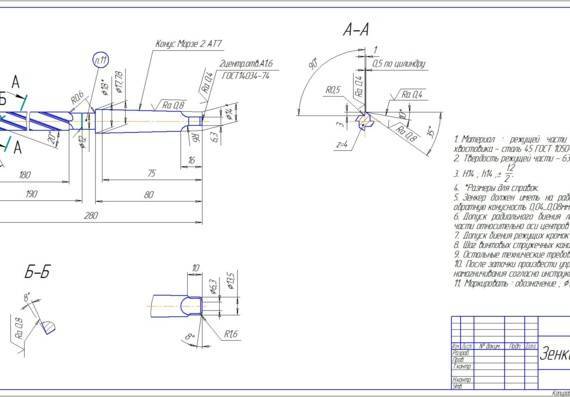

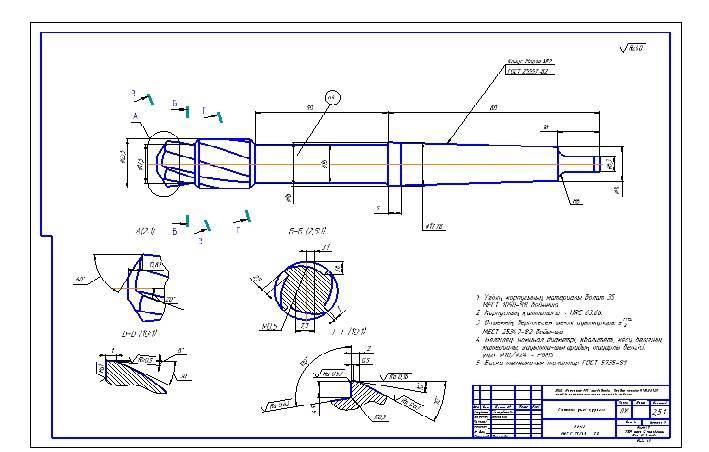

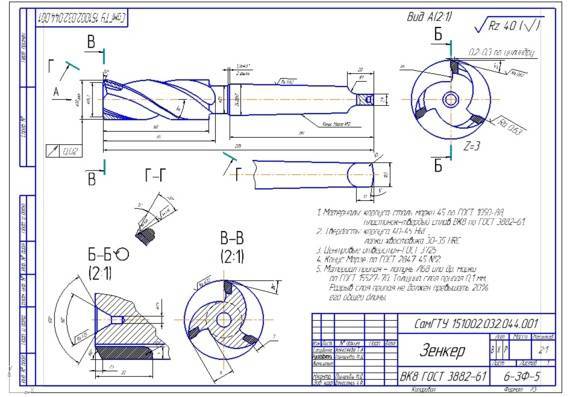

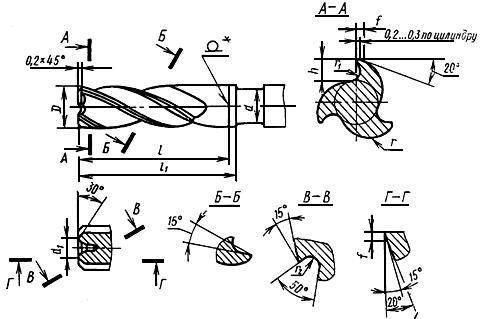

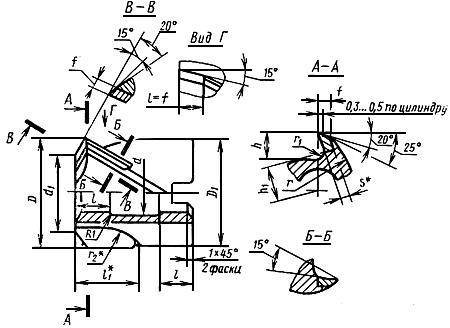

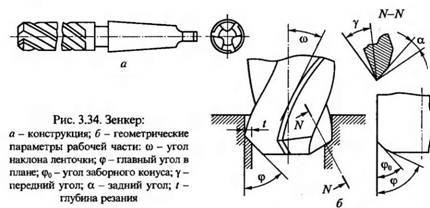

Зенкеры

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h3; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Требования ГОСТ 26258 к описываемому инструменту

Чертеж для производства рассматриваемых режущих приспособлений в обязательном порядке утверждается на предприятии-изготовителе. Инструмент из сталей быстрорежущего класса выпускается из сплавов, которые отвечают положениям Госстандарта 19265 (рабочая часть), и сталей 40Х и 45 (хвостовик) по Госстандартам 4543 и 1050. Твердость хвостовика при этом должна находиться в пределах 37–56 единиц по шкале Роквелла, рабочей части – 62–66 единиц.

Сверла с пластинами из твердых сплавов производятся из материалов следующих марок:

- сталь 40Х, 45Х или 45 (хвостовик);

- сплавы по Государственному стандарту 3882 – Т15К6, ВК6М, ВК6 и Т5К10 (непосредственно рабочая часть).

Сверло с пластинами из твердых сплавов

Цековка насадного типа и с цилиндрическим хвостовиком всегда изготавливается цельной, если ее режущая часть имеет сечение не более 8 мм. При большем значении сечения приспособления выпускаются сварными. Припоем при сварке обычно выступает материал МНМц 68-4 либо латуни Л68 и Л63. Заметим, что чертеж инструмента содержит сведения о толщине слоя припоя (как правило, он составляет величину менее 0,2 мм).

Инструмент насадного типа

На рабочей части описываемого сверлильного инструмента исключается наличие прижигов и сколов, коррозионных проявлений, трещин и раковин. Кроме того, не допускается наличие черновин на сверлах, прошедших операцию шлифования. Период стойкости интересующих нас режущих приспособлений изменяется от 3 (сверла сечением до 3,8 мм) до 27 (сверла от 52 до 61 мм) минут. А средний период варьируется от 8 до 69 минут. При этом разрешенный износ инструмента составляет 0,3–1,5 мм.

9.8. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура.

Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.

Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на 3/4 витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5÷2:n1=n+(1.5÷2) (Рисунок 9.14).

Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2 мм и менее, то пружину изображают линиями толщиной 0,5÷1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.

Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р1; Р2; Р3), где Н1 – высота пружины при предварительной деформации Р1; Н2 – то же, при рабочей деформации Р2; Н3 – высота пружины при максимальной деформации Р3; Н – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2×D×n1;

- Размеры для справок;

- Другие технические требования.

На учебных чертежах рекомендуется из перечисленных пунктов указать п.п. 2,3,4,6. Выполнение диаграммы испытаний также не предусмотрено при выполнении учебного чертежа.

Рисунок 9.13 – Рабочий чертеж пружины

| а | б |

Рисунок 9.14. Изображения поджатых витков пружиныРисунок 9.15. Последовательность построения изображения пружины