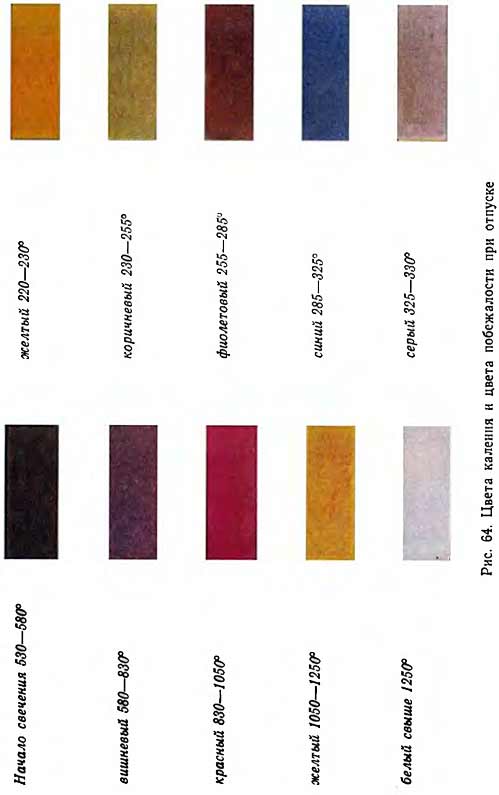

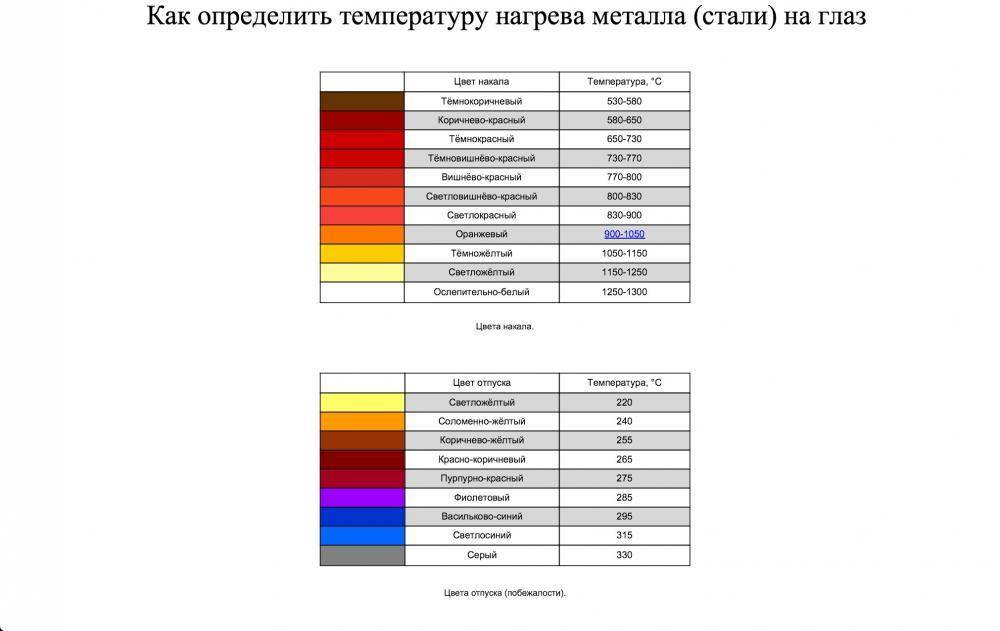

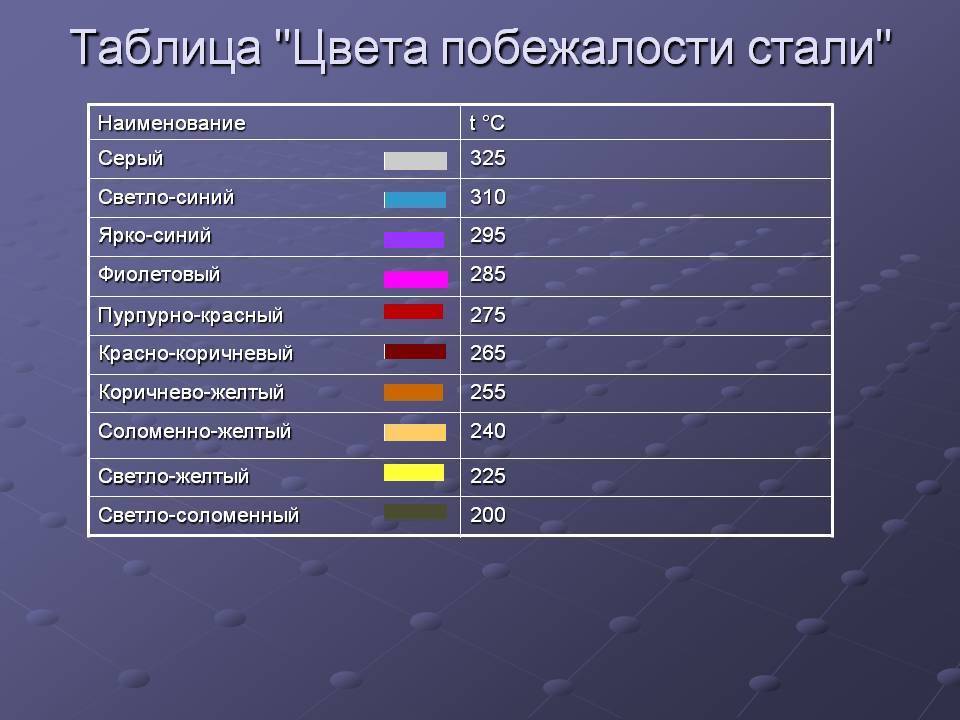

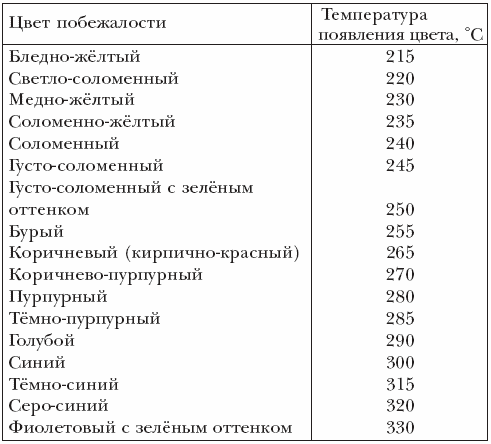

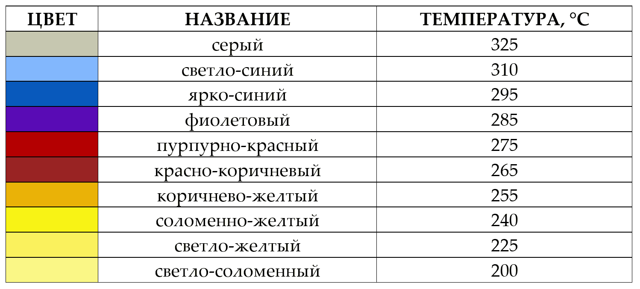

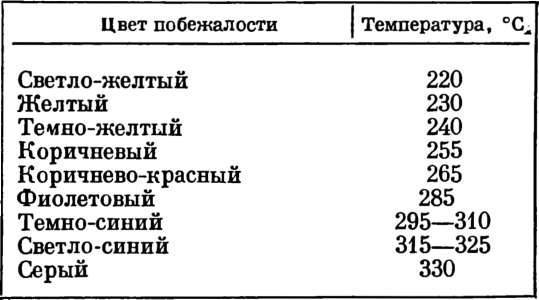

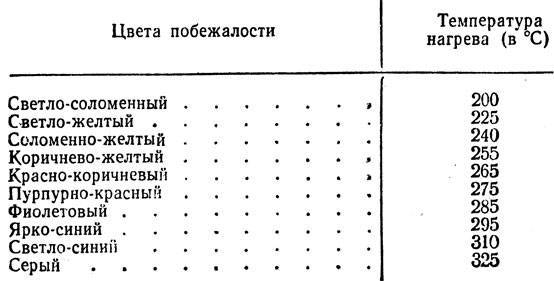

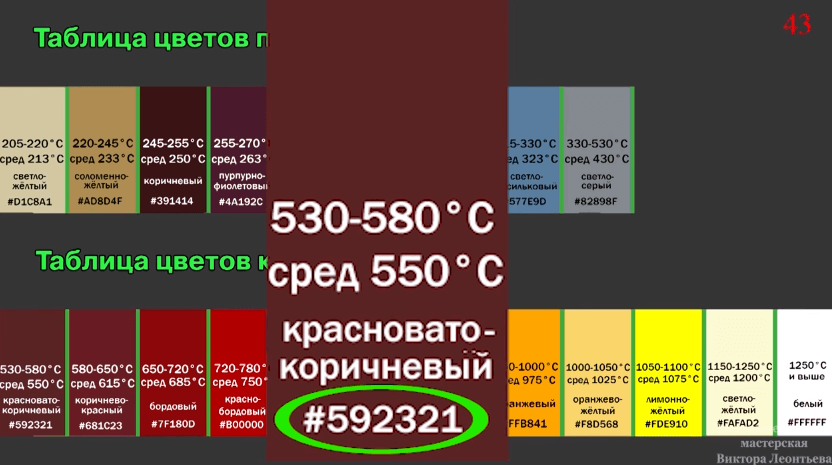

Цвета побежалости

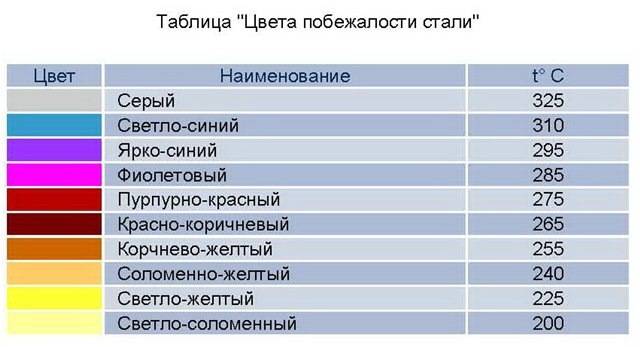

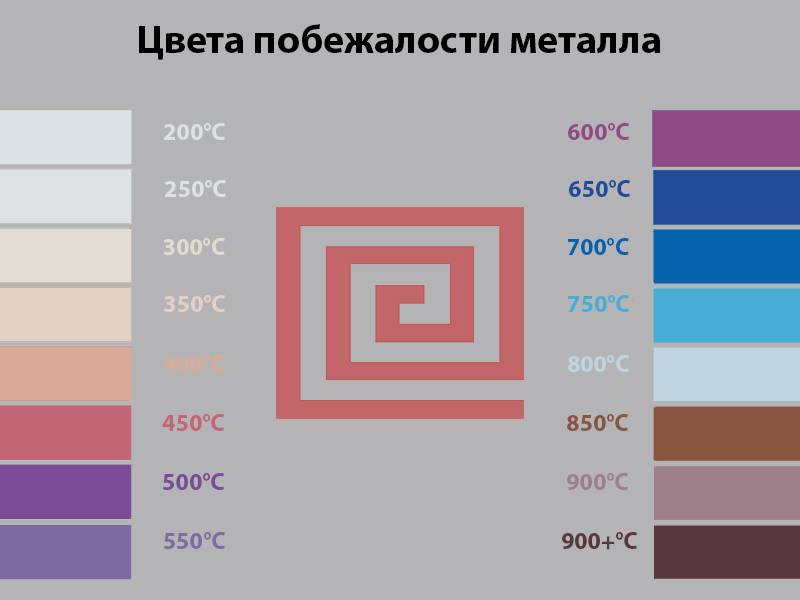

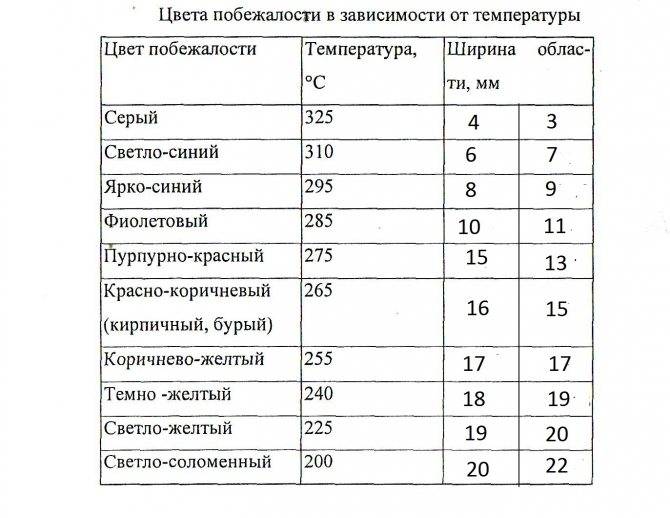

При нагревании некоторых металлосплавов до определенных температур окисные пленки на их поверхностях могут приобретать различные цвета.

Такие цвета и их оттенки характерны для температур, вызвавших их появление, называют цветами побежалости.

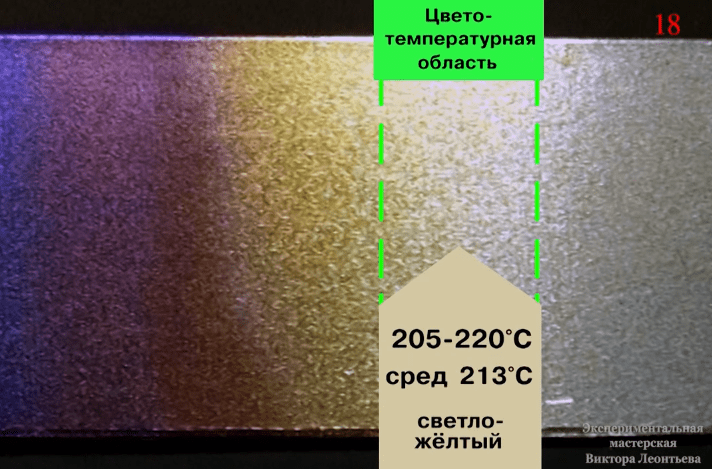

Более выразительно цвета побежалости проявляются на сталях: углеродистых, легированных и нержавеющих. Мы понаблюдаем за возникновением цветов побежалости при нагреве газовым пламенем листа из низкоуглеродистой стали. Обозначенное место на поверхности листа, под которым находится источник нагрева, я буду называть точкой нагревания. Заметно, что естественный цвет стали в точке нагревания изменился на светло желтый.

Это означает, что температура материала в этом месте достигла примерно 205 С. По мере дальнейшего повышения температуры, светло желтая область от точки нагревания, как видно, отдалилась. А ее место приобрело темно желтый цвет, с присущей ему температурой 240 С. Пятно общего прогрева расширяется. Цвета побежалости выстраиваются вокруг точки нагревания в характерном порядке, указывая до какой температуры нагрелся материал, в занимаемой каждым из них области. При более плавном нагревании цветотемпературные области будут расширенными. Как на данном образце среднеуглеродистой стали, на котором их осмотр и продолжим

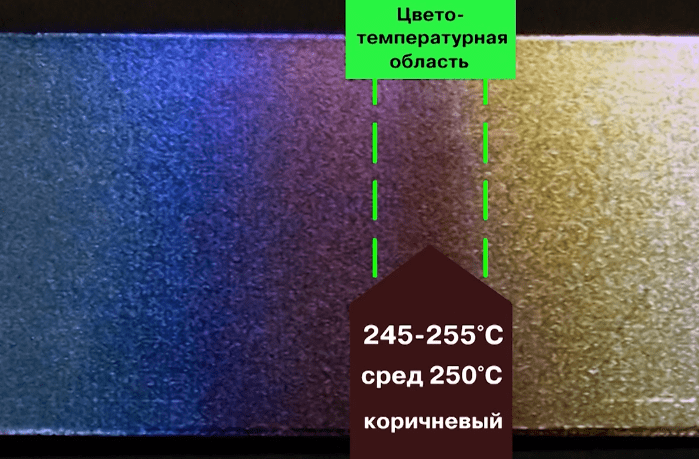

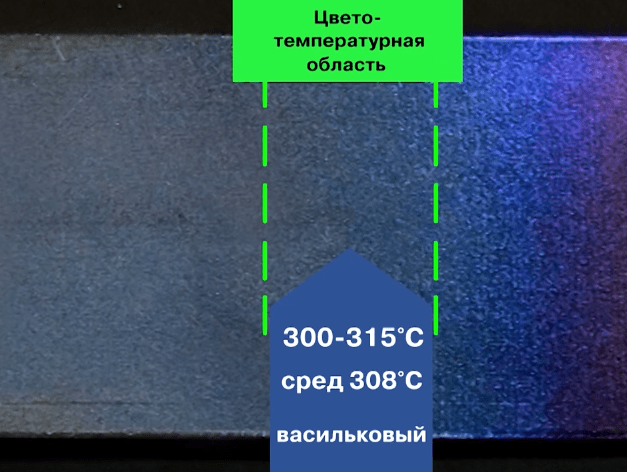

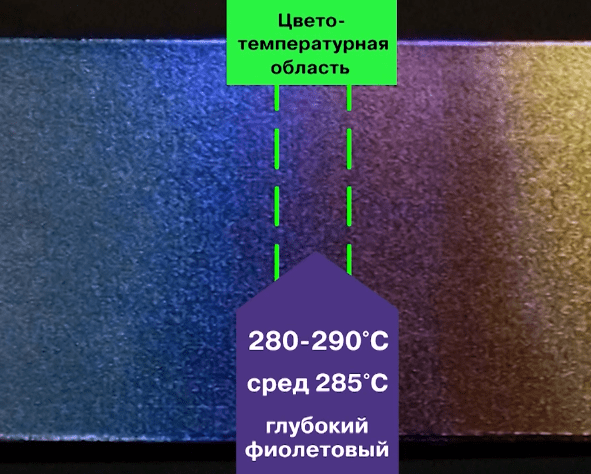

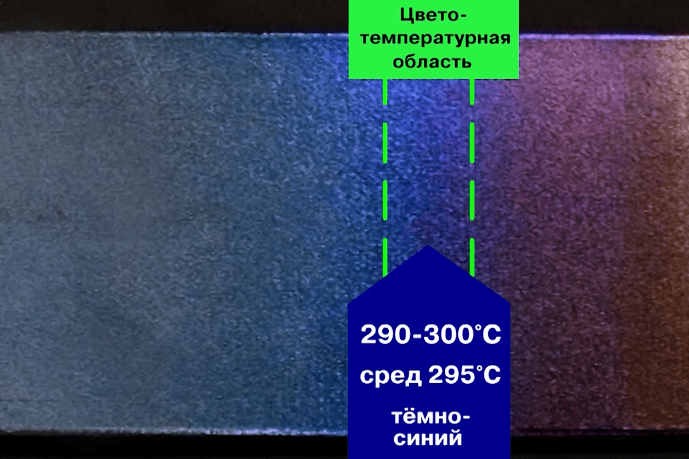

Если не принимать во внимание цветовые оттенки, наблюдаемые в очень узком расположении, насчитываются девять убедительно выраженных цветотемпературных областей, в число которых область с естественным цветом стали не входит. Далее, поочередно к каждой из девяти цветотемпературных областей будет подводиться шаблон, цвет и оттенок которого наиболее сходен с цветом этой области

На шаблоне указан диапазон температур и среднее значение, которое присуще данному цвету побежалости на поверхности углеродистой стали.

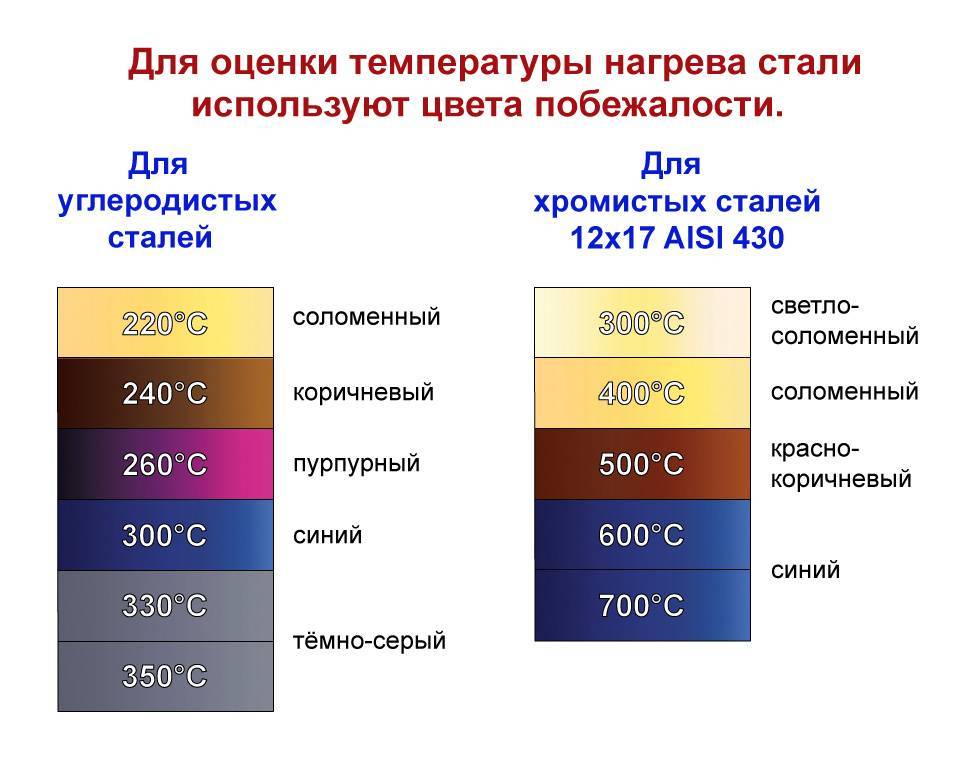

Однажды появившись, цвета побежалости после охлаждения не исчезают. По их наличию можно, например, определить что деталь или инструмент эксплуатировались с некими нарушениями, что и привело к их перегреву. Цвета побежалости на легированных, нержавеющих и жаропрочных сталей такие же. Однако, они проявляются при более высоких температурах, значения которых зависят от содержания легирующих элементов.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Препараты для лечения ОРВИ

Особенности: применение для лечения ОРВИ препаратов широкого спектра действия и гомеопатических средств в той или иной степени усиливает общую сопротивляемость организма. В связи с этой особенностью их действия улучшение самочувствия может быть как существенным, так и практически незаметным. Однако практика показывает, что во многих случаях при их использовании отмечается сокращение сроков простудных заболеваний и уменьшение их тяжести.

Информация для пациента

- Все средства для лечения ОРВИ желательно начинать принимать как можно раньше, при первых симптомах заболевания.

- ОРВИ у детей рекомендуется лечить под контролем врача, так как при развитии осложнений могут потребоваться антибиотики.

Выбор светового оборудования по значению Тс

Функциональный подход к определению необходимой температуры света отличается от дизайнерских и специальных задач. В первом случае мы учитываем требования технических стандартов и опыт, накопленный в медицине, на производстве, в дизайне, архитектуре. Во втором — опираемся на эстетические предпочтения и логику декоративных решений. В третьем — выполняем проектные требования.

Температура света в функциональном освещении

2 основных вида функционального освещения — общее и местное. В зависимости от назначения помещения/зоны/объекта/ рекомендуется использовать оборудование со значениями Tc в диапазоне 2400… 7000 К.

| Рекомендуемая цветовая температура искусственного освещения, К | ||

| Пространство | Общее осв-ние | Местное осв-ние |

| Гостиные комнаты | 2800… 4200 | 2400… 4200 |

| Спальни | 2400… 3200 | 2400… 3500 |

| Детские | 2800… 3200 | 2800… 3500 |

| Зоны общего пользования | 3200… 5500 | 3500… 5500 |

| Кухни в квартирах | 2800… 3200 | 3500… 5500 |

| Классы учебных заведений | 3200… 4500 | |

| Офисы | 4000… 6500 | 4000… 6500 |

| Зоны отдыха | 2200… 3200 | 2200… 3000 |

| Склады | 3200… 5500 | 3200… 7000 |

| Цеха, мастерские | 4000… 7000 | 4000… 7000 |

| Типографии | 6500 | 6500 |

| Рекламные агентства | 4000… 5500 | 4000… 6500 |

| Автомобильные трассы | 3500… 5000 | |

| Парки, бульвары | 5000… 7000 | 5000… 7000 |

Цветовая температура светодиодных ламп может соответствовать любому, обозначенному в таблице диапазону. Поэтому актуальный выбор между LED и ИС другого типа будет зависеть не от Tc, но от других технических, либо экономических параметров.

Рис. 7. Лампы Эдисона — одно из немногих направлений, где светодиоды пока проигрывают

Температура света и задачи дизайна

С помощью выбора ламп определенной спектральной характеристики дизайнер может:

- подчеркнуть достоинства и смягчить недостатки помещения — например, ядовито зеленые стены станут нежно-салатными, если залить их оранжевым (2200 К) потоком; вульгарный кричащий красный смягчится от подсветки обычным желтым (3200 К); комната прибавит в габаритах, если подчеркнуть вертикали и горизонтали голубыми (7000 К) софитами;

- сформировать особую эмоциональную атмосферу — лампы Эдисона (2000 К) помогут подчеркнуть интимность, уют бара, кафе, лаунж-зоны; холодная голубоватая подсветка добавит романтизма и пафоса залу античной скульптуры в музее; UV светильники (7000… 9000 К) в ночном клубе подчеркнут графичность поз танцующих, придадут фигурам инопланетной загадочности;

- эффектно передать цветовые особенности товара на витрине магазина, поместив — мясо — под ИС 2800… 3500 К; рыбу — под металогалогенные или светодиодные лампы с цветовой температурой 4000… 6500 К; ювелирные украшения — под освещение 5500… 6500 К; мебель — под теплые светильники, а шторы и текстиль — под холодные белые.

Tc специальных ИС

Для выполнения отдельных технологических задач предусмотрено использование ИС с узким диапазоном световых волн. В установках обеззараживания воды и светильниках для дезинфекции воздуха стоят бактерицидные лампы с температурой света 12000 К и более. Источники 10000… 15000 К используют также для отверждения композитных клеев и конструкционных композитов в инжиниринге, стоматологии.

Рис. 8. Дезинфекция вагонов метро бактерицидными UV лампами

В растениеводстве применяют натриевые, металогалогенные и светодиодные источники узкого спектра. Необходимые значения их световой температуры зависят от стадии вегетации растений.

Немного физики

Излучение, исходящее от физического тела, может состоять из 3 потоков фотонов:

- отраженных — чем глаже поверхность, тем сильнее она отражает. Разные вещества отражают избирательно (лучи одних цветов поглощаются. других — отражаются). Избирательное отражение объясняет смысл использования красителей;

- преломленных — характеристика прозрачных и полупрозрачных сред, сквозь которые лучи проходят, отклоняясь под определенным углом;

- излучаемых — зависит от интенсивности нагрева вещества.

Характеристики излучения определяются только тепловой энергией тела независимо от вида вещества. Каждой температуре объекта соответствуют потоки фотонов с определенной длиной волны, воспринимаемые глазом (и интерпретируемые мозгом) человека как имеющие фиксированный цвет. Поэтому цветовой температурой называют цвет излучаемого света, выраженный в значениях температурной шкалы по Кельвину.

Градус в этой шкале обозначают буквой К. По размерности он равен градусу Цельсия. Разница только в нулевой отметке. Ноль по Кельвину — тот самый «абсолютный ноль», при котором элементарные частицы вещества неподвижны, а тело ничего не излучает. 0 К соответствует -273,15 °C.

Цветовая температура равна реальной мере нагрева только у так называемых «абсолютно черных тел» (АЧТ). Это абстрактные объекты, служащие моделями в теоретической физике, которые излучают, но ничего не отражают и не преломляют.

Рис. 1. Абсолютно черное тело излучает свет в видимом спектре исключительно в результате нагрева

Ряд веществ в некоторых температурных диапазонах ведут себя как АЧТ. Например, у расплавленного железа, нагретого до 2000 К, Tc = 2000 К. А вот у газового пламени разница очень существенная: Tc = 9000 К при реальной Т = 1200 К. Так получается, потому что пламя не только излучает, но преломляет и отражает проходящий сквозь него «чужой» и собственный излучаемый свет. Еще одна причина расхождения —спектральное смещение, но рассмотрение этого понятия выходит за рамки темы.

Рис. 2. Расплавленная сталь излучает свет как АЧТ, а Tc газового пламени (9000 К) намного больше его реальной температуры (1200 К)

В маркировку ламп, которые мы применяем в качестве источников света (ИС), в обязательном порядке входит значение цветовой температуры в Кельвинах. В ряде случаев необходимо переводить эту характеристику в длину световой волны или наоборот. Связь двух величин выражается приближенной формулой:

λm · Tc ≈ 3000 мкм · К.

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости

Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему. В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью

Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Металл синего цвета

А вот с этим сплавом все гораздо проще. Его некоторые мастера изготавливают из природного золота с добавлением хрома и железа. Полученный сплав достаточно хрупкий, из него тоже полностью изделие выполнить не получится. Он используется лишь как один из элементов декора. Чтобы придать синеву и прочность драгоценному металлу, его состав должен быть следующим:

- основная составляющая — чистое золото;

- 22% стали;

- 25% дорогих редкоземельных металлов (в том числе 2,5% платины и 0,5% иридия).

Такой состав позволит драгоценному металлу носить пробу с обозначением 750.

Имеется еще один способ получить насыщенного цвета синее золото. Нужно объединить жёлтое золото (46%) и индий (54%). Тогда синее золото получится с сероватым оттенком. А если в качестве добавки выступит галлий, то оттенок будет светлым, больше голубым, нежели синим. Проба будет присвоена 585.

Подобный сплав является дорогостоящим и хрупким металлом, поэтому только элитные мастерские могут производить ювелирные украшения из него и использовать синее золото в качестве декора из-за его физико-технических характеристик.

Следы побежалости на металле

Опубликовал: Kirill B. Бытует мнение, что цвета побежалости при сварке углеродистых сталей являются дефектом. Мне лично пару раз приходилось такое слышать и однажды, увидев комментарии к фотографии шва с яркими цветами побежалости, что это явный дефект, решил разобраться в вопросе более подробно. Этакий MYTHBUSTERS предлагаю посмотреть под катом.

Начнем с определения.

Цвета побежалости — радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней.

Эти цвета ранее использовали для определения температуры при термообработке стали. Но это не очень точный индикатор. На окрас влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы.

Между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны, например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой.

Интересно про цвета побежалости написано здесь.

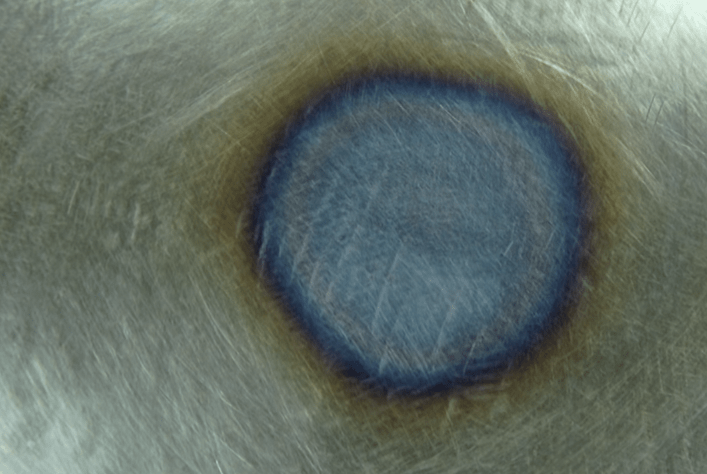

Рассмотрим схему участков сварного соединения и их термический цикл.

Нам интересен участок №7. Он также называется участком синеломкости и охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла (откуда и название). При сварке низкоуглеродистых сталей основной металл в этой зоне не имеет видимых структурных изменений, но наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

При сварке нержавеющих сталей цвета побежалости также проявляют себя, но в других диапазонах температур. Для нержавеющих сталей изменение цвета при нагреве на воздухе наблюдается: светло-соломенный (300°C), соломенный (400°C), красно-коричневый (500°C), фиолетово-синий (600°C), синий (700°C).

Побежалость для коррозионностойких сталей является более критичной, т.к. является показателем того, что пассивный (защитный) слой поврежден, и в этом месте могут возникнуть очаги точечной (питтинговой) коррозии. Поэтому поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

Итак, получается, что цвета побежалости – неизбежное явление при сварке сталей. Кроме того, в Инструкции по визуальному и измерительному контролю (РД 03-606-03) такой дефект не определен. Они указаны там лишь только как загрязнение, препятствующее контролю и которое должно быть зачищено.

Вероятно, это считают дефектом по ошибке — путают со сваркой титана. Здесь должна обеспечиваться надежная газовая защита поверхности металла нагретой свыше 400°C. О хорошей газовой защите свидетельствует блестящая серебристая поверхность. Появление на шве желто-голубых цветов побежалости указывает на нарушение защиты, а серый налет свидетельствует о плохой защите.

Интересен тот факт, что цвет побежалости считается дефектом сварного соединения, появляется и в нормативных документах. Например, в СТО-ГК “Трансстрой” 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Также мне попалась интересная статья по разработке метода определения сварочных напряжений по цветам побежалости. Нюанс в том, что исследована модель однопроходного шва. Будет ли этот метод работать на многопроходных швах?

В следующей статье мы попытаемся выяснить, можно ли определить был или не был перегрет металл, исходя из ширины участка синеломкости. Что касается вопроса в заголовке статьи, то, я думаю, ответ очевиден — наличие цветов побежалости не является дефектом для углеродистых сталей.

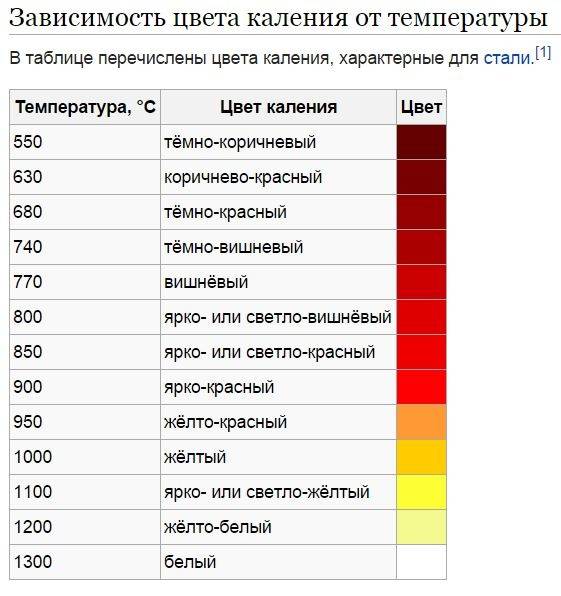

Цвета каления — это… Что такое Цвета каления?

О фильме см. Белое каление (фильм)Цвета каления

— это цвета свечения металла, раскалённого до высокой температуры. Спектр теплового излучения зависит от температуры, поэтому наблюдая цвета каления можно достаточно быстро, хоть и без высокой точности, определить температуру металла, что часто применяется при термообработке и ковке. Более того, до изобретения бесконтактных термометров это было единственным способом судить о температуре металла. Сокращённые названия цветов каления («красное каление», «белое каление») часто используются металлургами вместо указания температуры.

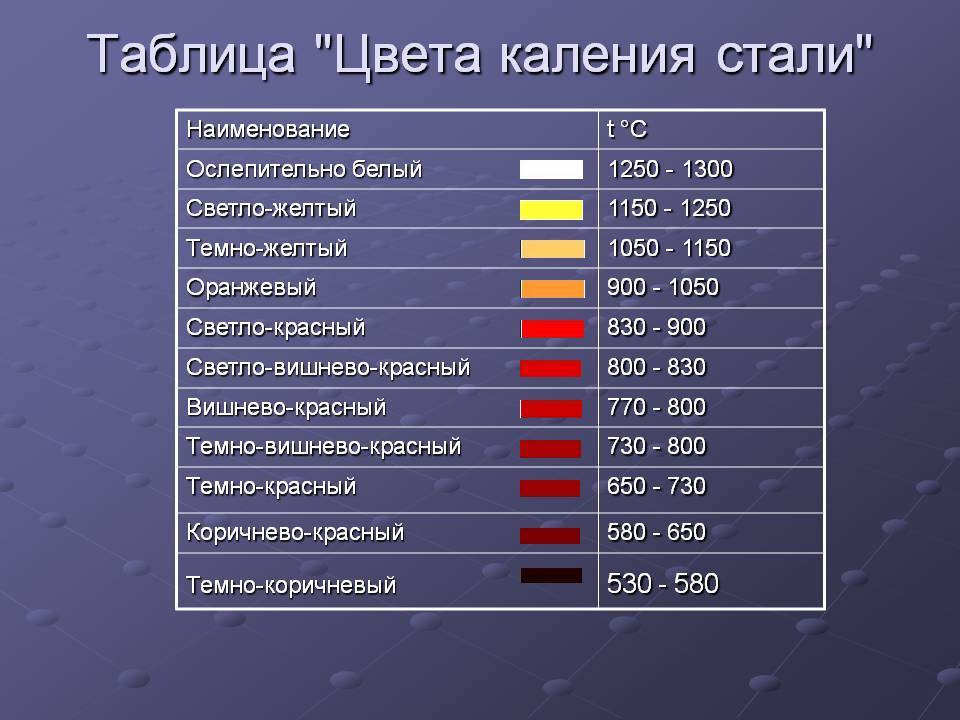

Зависимость цвета каления от температуры

В таблице перечислены цвета каления, характерные для стали.

| Температуpa, °C | Цвет каления |

| 550 | тёмно-коричневый |

| 630 | коричнево-красный |

| 680 | тёмно-красный |

| 740 | тёмно-вишневый |

| 770 | вишнёвый |

| 800 | ярко- или светло-вишнёвый |

| 850 | ярко- или светло-красный |

| 900 | ярко-красный |

| 950 | жёлто-красный |

| 1000 | жёлтый |

| 1100 | ярко- или светло-жёлтый |

| 1200 | жёлто-белый |

| 1300 | белый |

Фразеологизм

Выражение «довести до белого каления» имеет и всем известный переносный смысл: «рассердить», «вывести из себя», «привести в бешенство».

Проба и состав голубого золота

В основе голубых сплавов лежит золото 585 или 750 пробы. Получают их несколькими способами:

- соединение золота и стали в соотношении 2:1 или 3:1. Иногда в состав входит хром и другие лигатуры. После этого материал приобретает свойства не ржаветь, но при этом обрабатывать его довольно сложно;

- соединение с индием делает сплав от серо-голубого до насыщенного и синего цвета;

- при соединении с галлием получают бледно-голубой оттенок.

Небесный цвет золоту придает также родирование. Процесс представляет собой гальваническое нанесение на поверхность изделия тонкой пленки родия. Это позволяет усилить блеск украшений, защитить их от повреждений и химических воздействий.

Полезная информация

Характеристики высокопрочной стали

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали

Без ограничений – сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

От чего зависит цвет побежалости

Многие люди, которые нагревали металл до высокой температуры, могли наблюдать изменение цвета поверхности. При этом он может быть разных оттенков и захватывать не весь металлический предмет.

Места, изменяющие окраску, называют побежалостями. Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания.

Также желательно различать цвета побежалости.

Чем вызвано

Изменение цвета при нагреве говорит о том, что на поверхности нагреваемого материала образуется оксидная пленка толщиной в несколько молекул. Окраска изменяется в зависимости от ее плотности, толщины. Чем больше размер и плотность окислов, тем значительнее будет отличаться цветовой тон от изначального.

Некоторые люди считают, что цветовой тон побежалостей может точно сказать о градусе разогрева. Однако это ошибочное утверждение. На появление разных оттенков влияет время нагрева, скорость разогревания, содержание различных примесей, характер освещения. Если говорить про легированные стали, то их нужно разогреть сильнее.

Цвета побежалости на металле. Как сделать радужные цвета на стали

Происхождение

Цветовой тон побежалостей относится к интерференционным цветам. Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

Физика процесса

После начала нагревания стальной поверхности появляются побежалости, которые быстро изменяют окрас, начиная от желтого и заканчивая серым. В зависимости от температуры (более 500 градусов) появляются первые тона каления, заметные только при полной темноте.

Если температура превышает 650 градусов, металл раскаляется до темно-красного оттенка. При высокой температуре окрас оксидной пленки может изменяться с вишневого до белого (при 1100–1200 градусах). При дальнейшем нагревании белый будет становиться только ярче, но не изменится. Как говорилось выше, окрас нагрева поверхности металла не является точным индикатором температуры.

Оптические эффекты

Цветовой тон напрямую зависит от толщины оксидной пленки. Когда она увеличивается, гасятся цвета с коротким диапазоном волны. При увеличении градуса нагрева нарастает толщина пленки. Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

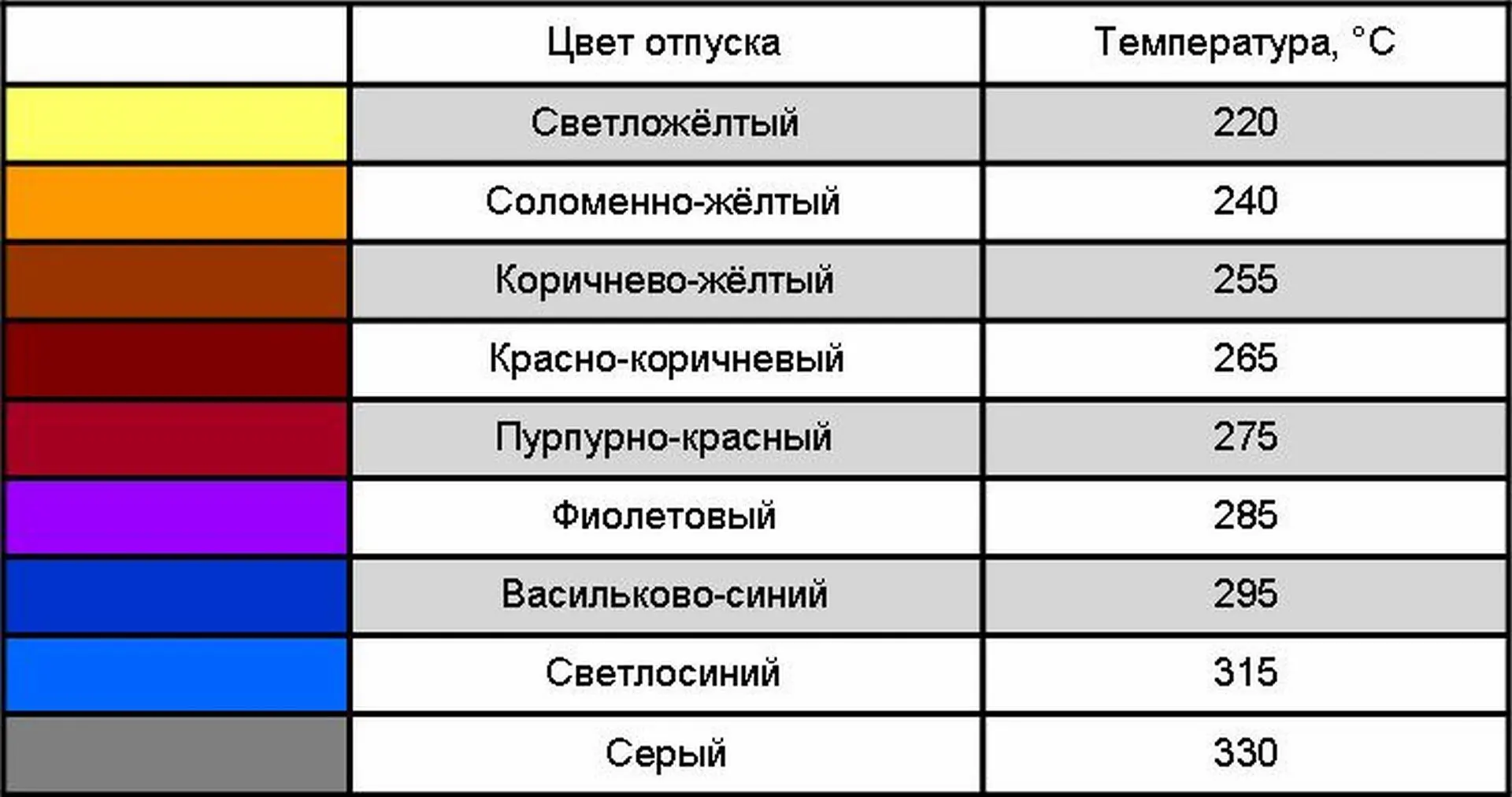

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220;

- коричневый — до 240–250;

- малиновый — 250–270;

- фиолетово-синий — от 300;

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева. 9-1 Измерение температуры по цветам побежалости и каления — перезагрузка с исправлениями

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым.

Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

Что такое цвета побежалости?

Это цвета радуги, которые возникают на гладкой поверхности металлического изделия при образовании на ней особой оксидной пленки. Именно эта пленка, которую так же называют побежалостью, представляет собой очень тонкий слой оксида металла, толщина которого может варьироваться от нескольких миллиметров до величины всего в нескольких молекул. Являясь прозрачной, такая пленка обеспечивает процесс интерференции в ней световых лучей, что и приводит к появлению радужных цветов, а также их оттенков. Как правило, побежалость возникает при термическом воздействии на металлическое изделие, например, при термообработке стальных сплавов или же сваривании металлов.

Воронение и «синение» стали

Воронение стали

. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка, предохраняющая детали от коррозии.

Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 320–325°С. Ровная окраска поверхности изделия получается только при равномерном его прогреве.

Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали

. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения.

Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета.

Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом.

Детали, обработанные таким способом, меньше подвержены коррозии.

Материал для статьи взят из книги «300 практических советов», автор-составитель В.Г. Бастанов, издательство «Московский рабочий, 1986г.»

Отпуск и старение металла

При помощи закалки стали повышается хрупкость изделия и его твердость. Отпуск металла – это еще одна необходимая процедура, в ходе которой он становится более пластичным, но при этом его прочность и твердость немного снижаются. Отпуск проводят постепенно и при более низком температурном режиме.

Отпуск – это разновидность термической обработки, которая применяется для изделий, закаленных до критической точки, в процессе которой происходит изменение структуры стали. Как происходит данный процесс: металл выдерживается в нагретом состоянии определенный промежуток времени, а затем медленно остывает на открытом воздухе. Отпуск осуществляют для сокращения внутреннего напряжения, увеличения пластичности металла и предотвращение его хрупкости.

Если проводить закалку стали без изменения его кристаллической решетки, то вы сможете предотвратить хрупкость металла, однако также получите проблемы с его твердостью. Повысить твердость изделия можно при помощи еще одного процесса термической обработки – старения металла, в ходе которого происходит распад пересыщенного твердого раствора.

С помощью старения достигается необходимая твердость и прочность закаленного металла. Старение бывает трех видов:

- естественным – вид термообработки, который происходит при выдержке в естественных условиях; в ходе естественного старения автоматически происходит повышение прочности металла и снижение его пластичности;

- термическим – это старение, которое невозможно без воздействия высоких температур; в данном случае может произойти перестаривание, когда характеристики металла достигают своего пика, а затем начинают постепенно снижаться;

- деформационным – данный тип старения подразумевает пластическую деформацию закаленного сплава, который имеет структуру перенасыщенного твердого раствора.

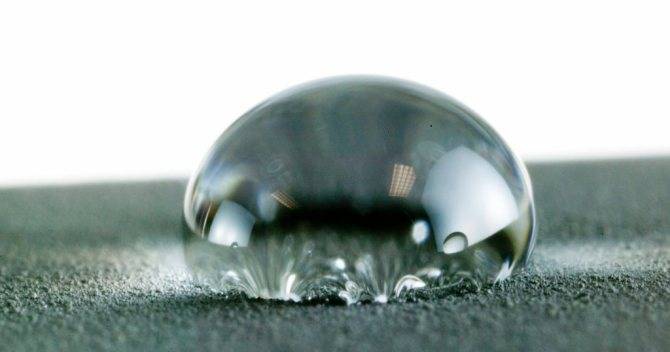

Метод слюны

На самый ранних уроках по физике в школе ученики получают знания, что вода кипит при температуре 100 градусов по Цельсию. Поэтому капнув водой на разогретый металл (в крайнем случае плюнув на трубу) можно определить нагрета ли труба до температуры выше 100 градусов или нет.

Несмотря на обилие методов безинструментального контроля для их применения необходимо обладать большим опытом. Но и в любом случае все эти методы имеют достаточно высокую погрешность. Поэтому при возможности рекомендуется использовать высокоточные поверенные регистраторы температуры, термопары или пирометры.