Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Когда были созданы неплавящиеся электроды

Идея применения неплавящихся угольных электродов для сварки металлов была впервые выдвинута российским изобретателем Н. Н. Бенардосом в 1882 г. Поскольку работы велись без подачи инертного газа в зону расплава (несмотря на появление первых патентов в 1890 г.), то качество соединения, насыщенного частицами углерода, было низким. По этой причине в начале XX столетия распространение получили плавящиеся электроды с покрытием, которое защищало сварной шов.

В 1920 г. появляются первые установки, позволяющие вести работы неплавящимся инструментом в среде защитного газа (технология ТИГ).

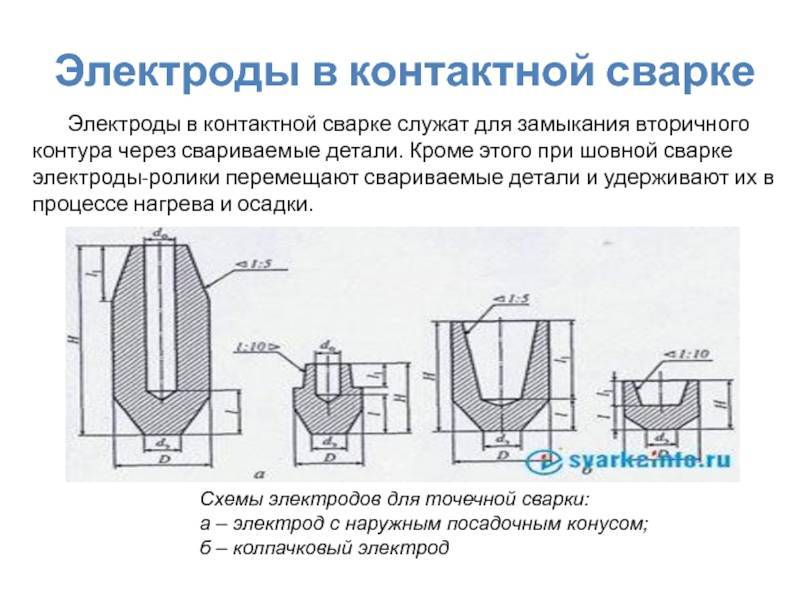

Материалы электродов

Результат сварочного процесса в большой степени зависит от того, какие выбраны материалы для электродов контактной сварки. Выбранный материал должен иметь характеристики, которые позволят выдержать повышенные нагрузки, такие как перегрев, расплав и окисление. При этом форма электрода должна оставаться неизбежной, чтобы образуемые точки продолжали оставаться качественными.

Основной материал при изготовлении – это медь. Но в чистом виде этот элемент не используется, поскольку ему не хватает жаропрочности. Также медь не является достаточно пластичной. Ей не хватает достаточной упругости, чтобы восстанавливать свою изначальную форму после окончания процесса сварки.

Поэтому при изготовлении этих расходных элементов добавляются такие элементы, как хром, цинк, магний. Свою высокую электропроводность электроды не теряют, поскольку основной составной частью служит медь, но добавки придают улучшенные эксплуатационные характеристики. Кремний, железо и никель способствуют увеличению твердости электродов.

Особенности сварного процесса

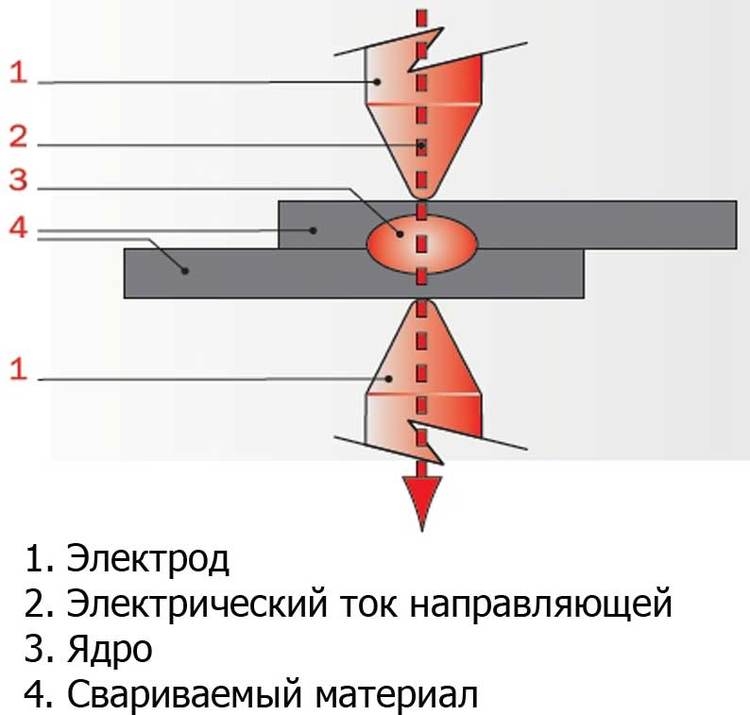

При точечном сваривании к месту соединения металлических деталей применяется кратковременный импульс электрического тока, длительность которого меняется в пределах 0,01-0,1 секунды.

При этом в зоне наложения электродов кромки изделий расплавляются, приобретают общее ядро. После подачи тока детали остывают под давлением для кристаллизации этого ядра, а также его полного остывания.

Технические данные машин контактной сварки.

Основные способы контактной сварки:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Особенности такого вида сварки заключаются в том, что он не требует повышенных мер безопасности. Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Но давление с деталей стоит снимать с некоторой отсрочкой, чтобы обеспечить им лучшую кристаллизацию, проковывание и добиться устранения неоднородностей.

Достоинства точечной сварки ‒ экономичность, высокая механическая прочность швов, возможность автоматизировать рабочие процессы. Недостатки контактной сварки заключаются в отсутствии герметичности созданных сварочных швов.

Обеспечить сварные швы высоким качеством позволит предварительная подготовка. Детали очищаются от всех видов загрязнений при помощи специальных щеточек, методом опескоструивания, травления в кислотах, а также иными способами.

Сборку перед сваркой важно выполнить таким образом, чтобы она обеспечила точное и плотное прилегание металлических изделий друг к другу. В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек

В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне

В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек. В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.

Показатели определяющие род тока

Забегая вперед, нужно сказать, что нет электродов которые предназначены только для сварки одним переменным током.

Внимание!!! Всякий электрод работающий на переменном токе, работает и на постоянном. Но не всякий электрод работающий на постоянном, может гореть на переменном

Поэтому корректнее здесь будет говорить об универсальных электродах.

Основные технологические свойства электродов определяются такими показателями как: род тока (переменный или постоянный); прямая или обратная полярность (для постоянного тока);сила тока; коэффициент наплавки. А вот сами эти свойства зависят от химического состава стержня и качества покрытия.

Сталь

Для стержней электродов используют стальную проволоку, которая делится на три группы:

•низкоуглеродистая;

•легированная;

•высоколегированная.

Расшифровывается марка проволоки следующим порядком: Св — значит сварочная, далее идет цифровое значение содержания углерода в сотых долях процента, далее могут быть легирующие добавки, а на конце стоять буква-«А» или две «АА», что значит пониженное или очень пониженное содержание серы и фосфора.

Химический состав проволоки должен удовлетворять требуемому качеству сварного соединения.

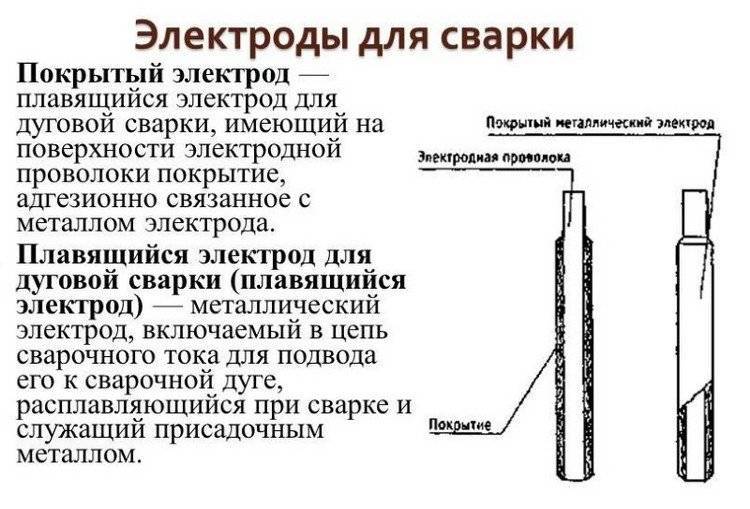

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

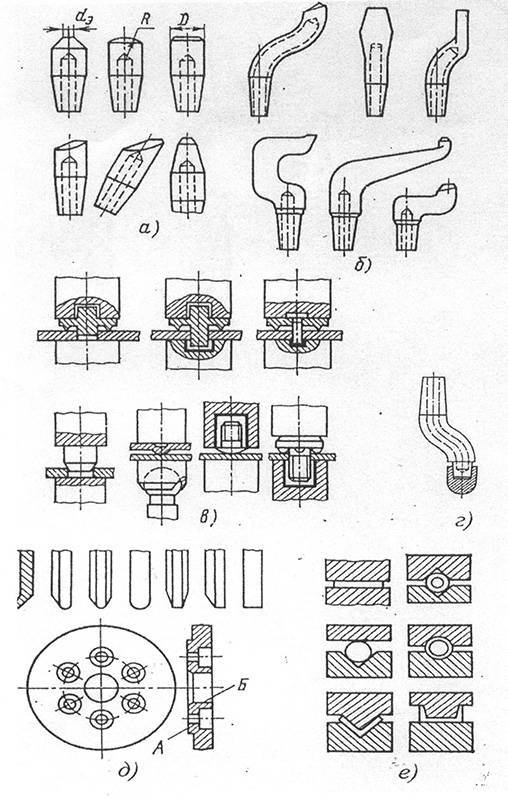

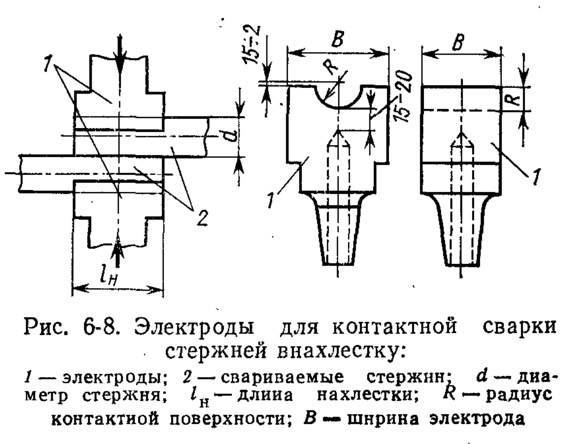

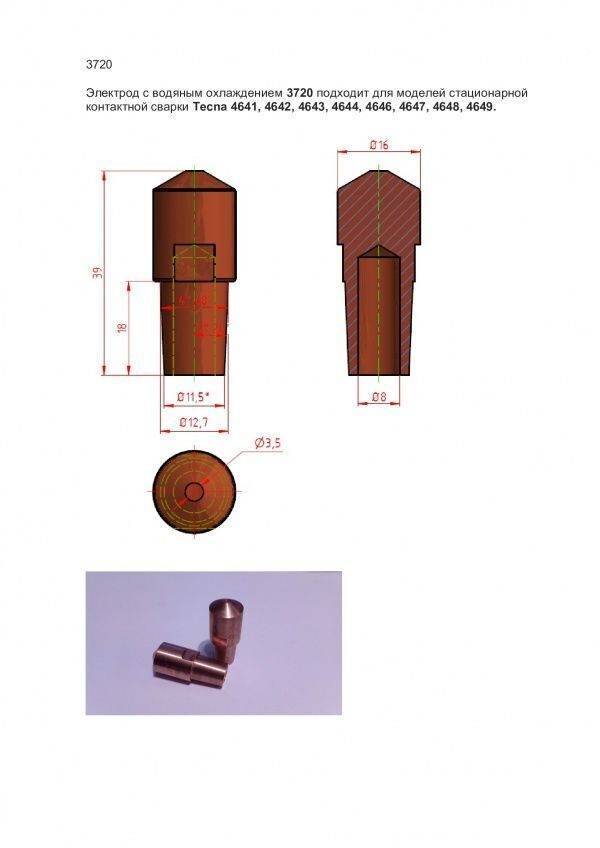

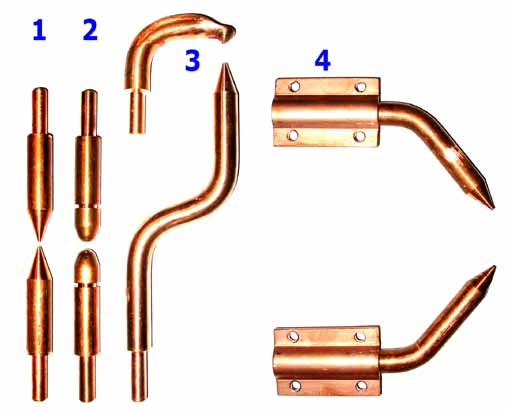

Электроды для точечной сварки

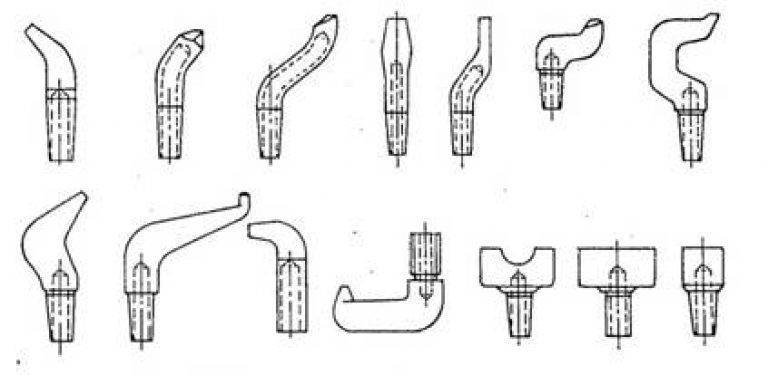

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности

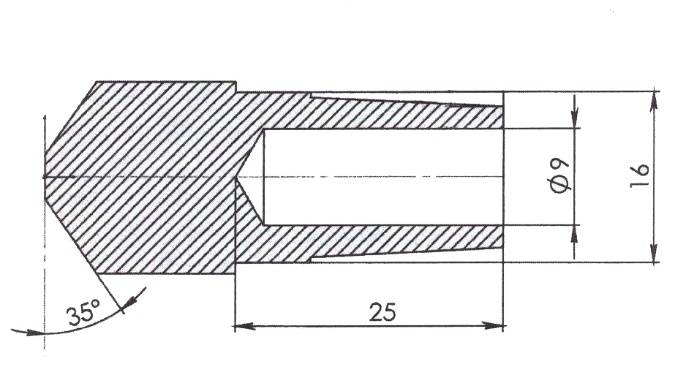

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Упаковка

Каждая коробка или пачка должна быть снабжена этикеткой или маркировкой, на которой указана следующая обязательная информация:

- изображение Государственного знака качества;

- наименование (товарный знак) предприятия-производителя;

- номер партии и дата изготовления;

- тип, марка и диаметр электродов;

- масса нетто партии;

- марка сварочной проволоки электродных стержней;

- рекомендуемые режимы сварочного тока;

- фактический химический состав наплавленного металла;

- фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

Данный перечень может включать другие дополнительные сведения.

Внешний вид упаковки может помочь покупателю распознать контрафактные сварочные материалы. Рассмотрим пример упаковки настоящих и поддельных электродов LB-52U.

QR-код оригинальных расходников имеет мелкие элементы, бело-песочного оттенка. В коде содержится техническая информация о данной партии, которая должна совпадать со стоящей на пачке маркировкой.

QR-код поддельных прутков крупный, ярко-белого цвета. В коде нет технических сведений, только ссылка на сайт.

Под QR-кодом расположен логотип, рядом с которым расположена надпись: на оригинальных материалах здесь указано “MADE IN JAPAN”; на поддельных – китайские иероглифы.

После осмотра коробки, открываем упаковку и изучаем внешний вид электродов.

На оригинальных сварочных прутках печать марки хорошо различима, легко читаема и нанесена строго поперек.

Поддельные стержни имеют нечеткие надписи на обмазке, со смещением по окружности.

Маркировка краской находится на одном уровне и выполнена без наплывов, что характеризует оригинальные электроды.

Наплывы и разный уровень маркировки означает, что перед мастером подделка.

Качественная и герметичная упаковка позволяет сохранять электроды от попадания влаги и других отрицательных влияний. При содержании сварочных материалов в оптимальных условиях, срок их годности практически неограничен. Если сварочные материалы подверглись воздействию неблагоприятных факторов, то следует провести необходимую процедуру прокаливания.

Особенности практического определения

Как было указано выше, сварщики с большим опытом способны определить показатели силы тока и диаметра стержнем самостоятельно без применения специальных таблиц, нормативных документов и таблиц. Чтобы выполнить расчеты им достаточно знать размеры заготовок и основные характеристики металлов.

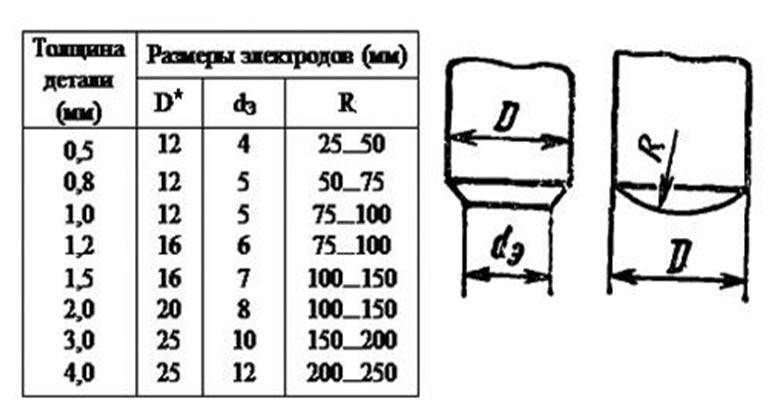

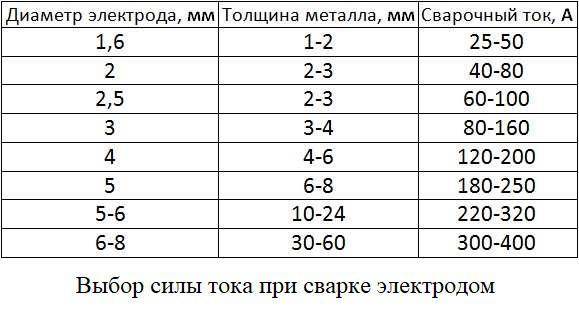

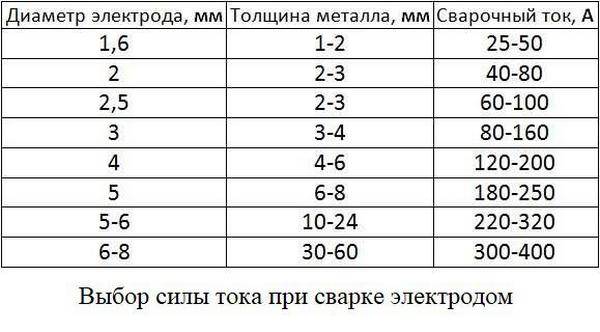

Для облегчения может использоваться таблица сварочных токов для инвертора:

При помощи нее можно с легкостью установить подходящие настройки для сваривания металлических изделий с определенной толщиной. Дополнительно стоит учитывать указания, которые имеются в инструкции для расходников и сварочного оборудования. Но имеются формулы, по которым могут производиться расчеты тока.

Если расходники имеют диаметр 4 мм и более 6 мм, то для них стоит использовать следующую формулу:I = (20 + 6d) d В ней под значением I понимается ток, который выражается в Амперах. Под d – показатель диаметра электродов, он выражается в миллиметрах.

Сила тока при сварке электродом 3 мм и меньше высчитывается с использованием немного другой формулы:I = 30 d

А вот для выполнения расчетов напряжения при применении стержней с диаметром 3-4 мм рекомендуется выполнять расчеты по формуле:I = 40 d

Стоит отметить! На деле расчетные значения всегда изменяются и исправляются. Часто делают корректирование в меньшую сторону, уменьшение производится на 10-15 %.

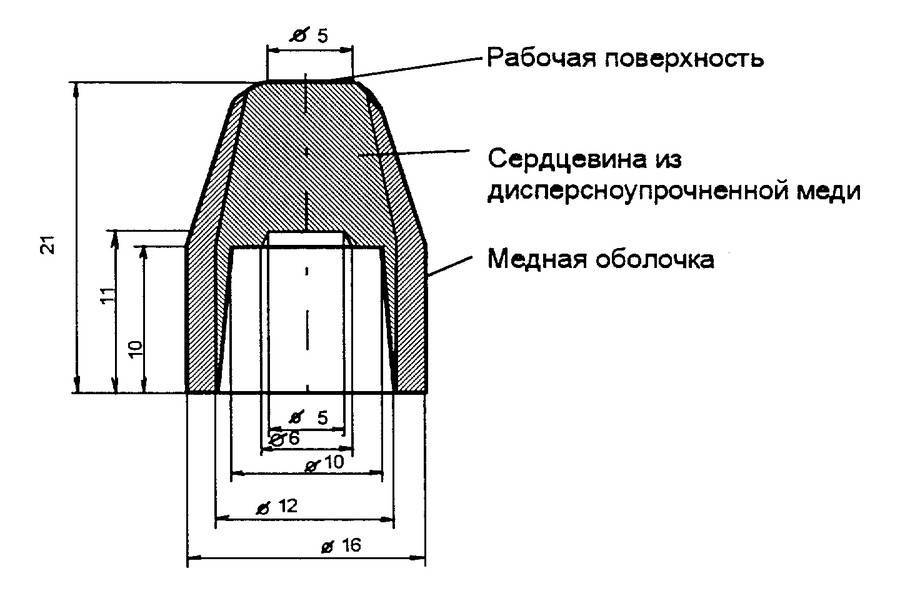

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Контактная сварки

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

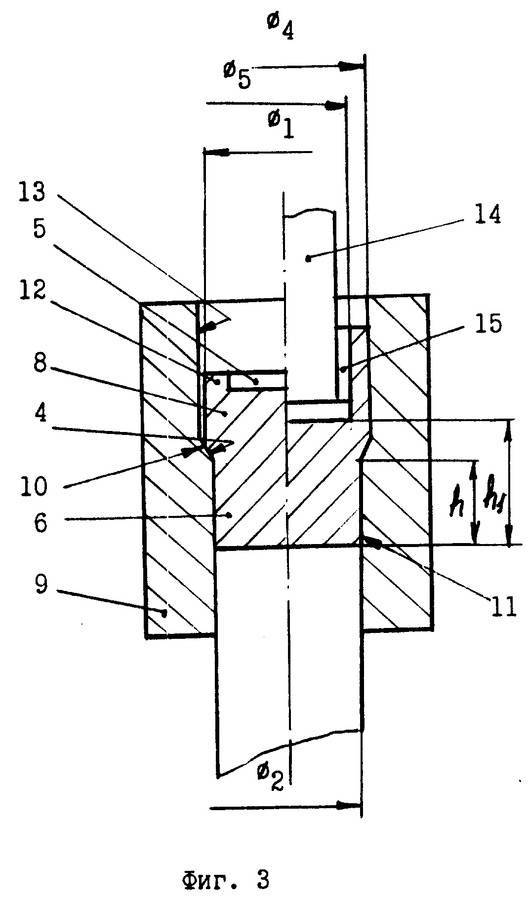

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

Разновидности оборудования для контактной сварки

Главной особенностью данной технологии является соединение заготовок по всей площади. Оптимальный нагрев производится за счет оплавления с помощью сварочной установки. Однако, в некоторых случаях прибегают к нагреву за счет сопротивления детали прохождению электрического тока. Контактная точечная сварка может происходить как с расплавлением металла, так и без данной технологической особенности процесса. Контактной сваркой можно соединять металлические элементы, сечение которых находится в пределах от 1 до 19 мм, причем в большинстве случаев пользуются сваркой сопротивлением, так как расход электродного материала будет значительно ниже, а итоговое соединение получается значительно более прочным. Используется данная сварка при выполнении довольно точных работ, например, в процессе производства рельсов для создания железнодорожного полотна.

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер

Для работы с такими расходными материалами важно использовать мощное оборудование.

Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва

Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного

А вот стоимость может варьироваться в достаточно большом диапазоне.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Плавящиеся и неплавящиеся электроды — в чем отличие

Сварочные электроды классифицируют на два основных вида — плавящиеся и неплавящиеся. Обычные стандартные расходные материалы, используемые сварщиками, относятся к категории плавящихся, так как их сердечник под воздействием высоких температур плавится, образуя сварочный шов. В качестве образующего материала таких изделий служит сталь или медь.

Неплавящиеся электроды имеют специфическое предназначение, которое заключается в подводе тока к сварочному месту. Необходимость такого действия возникает в случае соединения металлических деталей путем плавления собственного металла. Для изготовления таких расходников используется аморфный уголь, вольфрам или графит. Служат угольные электроды для создания опрятных швов, а также для проведения резки толстого металла.

Преимущества и недостатки

Как и для всех видов технологических операций, контактная сварка имеет свои преимущества и ограничения. Начнем с преимуществ:

- Cварка проводится тремя способами, которые увеличивают функциональность метода: рельефная; шовная (может выполняться как контактная стыковая сварка); точечная;

- Возможно соединение элементов неодинаковой толщины;

- Возможность соединения сплавов с различным химическим составом;

- Возможность менять мощность и временные режимы контактной сварки;

- Шов выдерживает высокие нагрузки на разрыв, динамические, давление (стыки рельс, паровых котлов);

- Благодаря очень высокой производительности (1точка – 0,02-1 сек) сварка применяется в потоке на производстве;

- Автоматизация производства и снижение человеческого фактора;

- Большая вариантность исполнения сварочных агрегатов:

- стационарные;

- подвесные (клещи);

- передвижными.

- Не требуется проводить предварительные работы; нагрев заготовки, погружение в защитную атмосферу и т.д.;

- Высокая экологичность.

Тем не менее, контактная сварка имеет свои минусы, сводятся они, в основном к организационным вопросам и стоимости технологической операции. Недостатки контактной сварки:

- Соединение происходит на ограниченной площади;

- Высокая стоимость оборудования;

- Узкая специализация машин;

- Высокая мощность питания эл.станций;

- Жесткие требования на допуски (толщина стенок, диаметр).

Особенности покрытия электродов

Обмазка – это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Обмазкой покрывают весь стержень электрода.

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

- Формируется облако из угарного и прочих газов. Они нужны для защиты расплава от окисления атмосферным воздухом.

- Образуются свободные ионы, поддерживающие горение дуги. Частицы выступают переносчиками заряда.

- Из стали удаляется кислород (происходит раскисление).

- Расплав насыщается легирующими элементами. Они улучшают свойства материала.

- Свежий шов покрывается шлаком. Он защищает металл от окисления атмосферным воздухом и замедляет его остывание. В результате газы и примеси успевают покинуть шов до кристаллизации, предотвращается появление трещин.

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

- Поташ, аммиачная селитра, хромат калия.

- Силикатный клей с натрием или калием (жидкое стекло). Одновременно играет роль связующего вещества.

- Бария карбонат.

- Титановый концентрат.

- Карбонат кальция (мел).

Покрытие состоит из силикатного клея и титанового концентрата.

Облако защитных газов образуют компоненты:

- Целлюлоза.

- Декстрин.

- Пищевая и древесная мука.

- Крахмал.

- Мрамор.

Шлак образуется благодаря следующим элементам:

- Мрамору.

- Калию, полевому и плавиковому шпату.

- Мелу.

- Титановому концентрату.

- Кварцевому песку.

- Марганцевой руде.

- Рутилу, ильмениту.

Легирующие присадки:

- Титан.

- Кремний.

- Марганец.

- Хром.

- Ванадий.

- Графит.

- Молибден.

Шлак образуется благодаря мрамору и калию.

Для раскисления вводятся в виде ферритов следующие вещества:

- Алюминий.

- Титан.

- Молибден.

- Хром.

- Марганец.

- Графит.

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

- Основные – бежевый или белый.

- Кислые – серый.

- Целлюлозные – светло-серый с коричневым оттенком.

- Рутиловые – серый, синий, зеленый или коричневый.

Цвет электродов может быть серым.

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

- Компоненты перетирают в муку.

- Их просеивают через систему сит и смешивают с точным соблюдением пропорций.

- В сухую смесь вводят жидкое стекло (связующее).

- Покрытие тщательно перемешивают.

Применяют 2 способа нанесения обмазки на проволоку:

- опрессовку;

- окунание.

Нанесение обмазки на проволоку происходит опрессовкой или окунанием.

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

- Хранить изделия из открытой пачки в специальном герметичном пенале с теплоизолированными стенками, которые предотвращают конденсацию влаги.

- Перед работой подсушивать расходники в особых печах, соблюдая длительность и температуру, указанные на упаковке.

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.

Какие электроды лучше для инвертора

Выбирая стержни для инверторного сварочного аппарата стоит ориентировать в первую очередь на материал, который придется сваривать. Сердечник электрода должен быть сходен по типу с этим видом металлов. Нержавеющие стали требуют стержней из такого же вида, причем если сталь отличается свойствами жаростойкости – нужен такой же стальной пруток с жаропрочными характеристиками. Высоколегированные стали для образования ровного, прочного шва нужно сваривать прутками с тем же составом легирующих элементов.

МР-3

Универсальные широко известные электроды. Могут успешно применяться на слобокорродированном металле. Электроды Э46, покрытие Р и БР. Успешно применяется для сваривания конструкций из сталей углеродистого класса и низколегированных. Есть возможность сваривать изделия с большими показателями толщин.

Выпускаются электроды диаметром от 3 до 5 мм.

Особенности:

- высокие значения стойкости электродуги;

- небольшое разбрызгивание;

- легкий съем слоя шлака;

- легкое зажигание как первичное, так и повторное.

Существует требование зачистки сварочной поверхности и удаления окалины.

УОНИ 13/55

Дают возможность создавать высококачественные швы. С ними умеют работать опытные сварщики, мастера, имеющие высшую квалификацию. Тип электрода Э50А, покрытие предпочтительно основное. Напыление приемлемо фтористое или карбонатное, в этом случае снижается газосодержание шва и количество неметаллических вкраплений, ухудшающих качество.

Технические характеристики:

- диаметр от 2 до 4 мм;

- коэффициент по наплавке 9.5 г на А*ч;

- на 1 кг наплавленного металлического материала уходит около 1,5 кг прутков;

- предел текучести 420 мПа;

- предел прочности 530 мПа;

- относительный показатель удлинения 22%;

- ударная вязкость зависит от температурного режима, от 50 до 130 дж/см2.

АНО4

Стержни легко воспламеняются, их не нужно прокаливать. Электроды Э46, покрытие рутилом. Основной вид использования –сваривание стальной продукции углеродистых и низколегированных сортов. Работают со всеми видами тока в любых пространственных направлениях, за исключением направления сверху вниз.

Выпускаются с диаметром от 2 до 6 мм.

Технические параметры

- рутиловое покрытие

- наплавочный коэффициент 8,6 г на А*ч;

- производительная часть по наплавке 1,4 кг/ч при диаметре 4 мм.

- сопротивление 480 мПА;

- предел текучести 380 мПа;

- относительное удлинение 25%.

UTP 65D

Стержни хороши в работе с различными сталями и сплавами, швы будут качественные. Применимы для постоянного и переменного тока разной полярности. Рутиловое покрытие. Производятся в Австрии. Часто используется на автопредприятиях и мастерских по ремонту автомобилей для проведения кузовных работ.

Плюсы:

- стабильность дуги;

- малое разбрызгивание и, следовательно, минимизация потерь материала;

- возможность работы с различными толщинами металлоизделий, с деталями и листами тонко- и толстостенными.

- гладкие швы, не имеющие внутренних лакун. Можно обрабатывать сразу, как металл застыл.

- возможность проведения холодной закалки металлического материала по шву.

- легкое снятие слоев шлака.

- хорошая переносимость влажной среды, а также перегрева.

Особенности эксплуатации: перед самым процессом сварки прутки необходимо подвергнуть просушке в течение двух часов при температурном режиме в 160-170 гр. С. Зону свариваемых поверхностей зачищают. Работа с большими толщинами материала требует предварительной подготовки кромки с углом скоса примерно 60 градусов.

Влажный электрод — чем опасно его использование

Производители рекомендуют хранить расходники в сухом помещении с минимальной влажностью. Придерживаться таких рекомендаций сварщикам следует обязательно, так как от этого зависит не только целостность расходных материалов, но еще и качество выполняемых работ. Работа влажными электродами приведет к формированию трещин, отложению шлака и снижению стабильности дуги, поэтому соединение будет низкокачественным. Кроме того, в зависимости от степени влажности, будет наблюдаться увеличение скорости плавления стержня.

Это интересно! Если электроды подверглись воздействию влаги, то перед их использованием рекомендуется предварительно выполнить процедуру прокаливания.