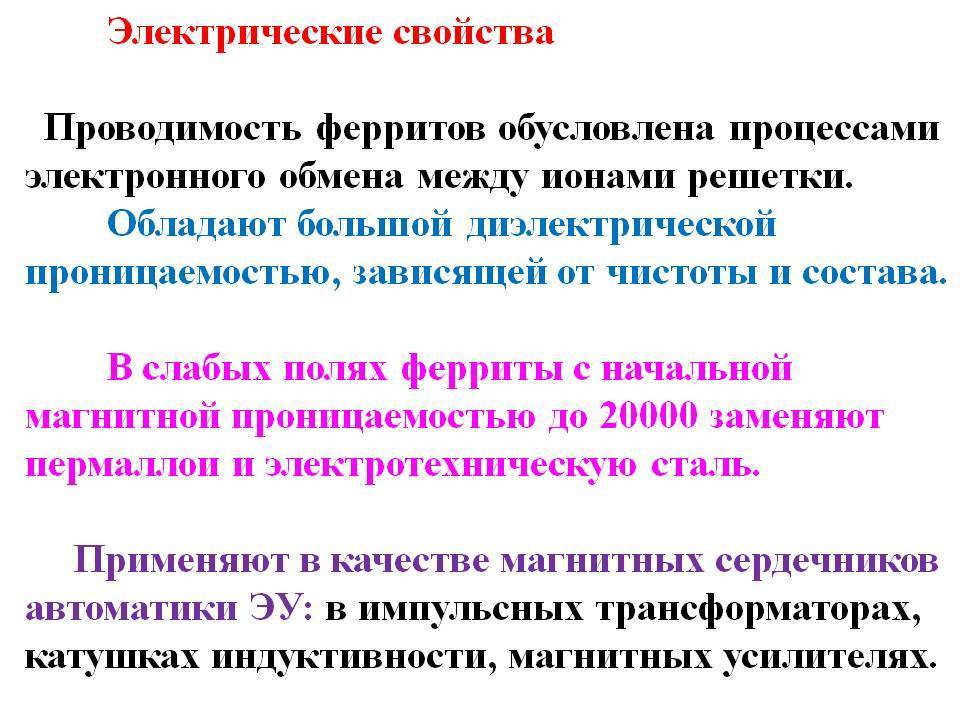

Преимущества магнитодиэлектрика Ферроксон (Ferroxon)

- Позволяет решать задачи по термообработке деталей, ранее доступные только на ТВЧ установках большей мощности или более высокого частотного диапазона.

- Концентрирует магнитное поле и выводит токи на нужную сторону индуктора.

- Повышает эффективность нагрева и закалки сложных деталей в несколько раз.

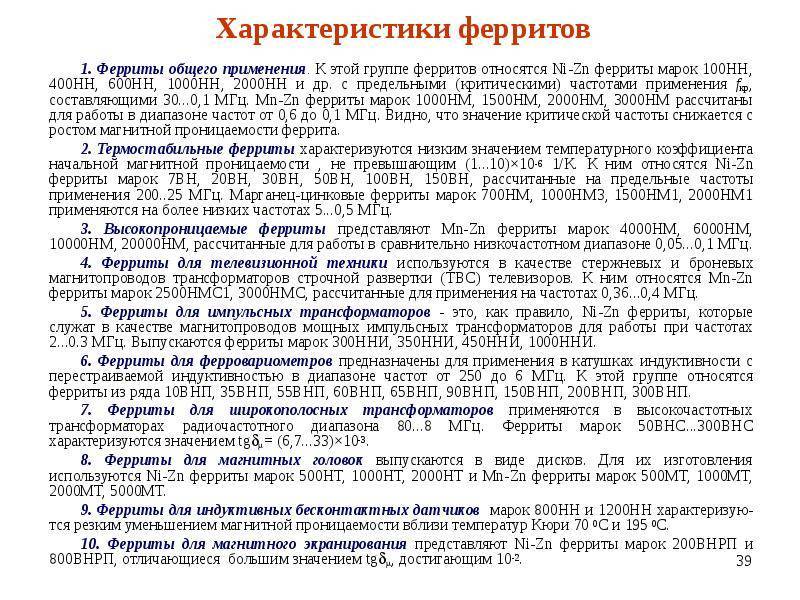

- Позволяет эффективно закаливать внутренние отверстия, плоскости и впадины шестерен с большим модулем.

- Увеличивает производительность закалки валов, звездочек, шестерен с небольшим модулем.

- Повышает удельную мощность индукторов и производительность закалки.

- Уменьшает время нагрева и глубину закаленного слоя.

- Снижают остаточные закалочные напряжения, и уменьшает деформацию деталей.

- Уменьшает рассеянные магнитные поля, что положительно сказывается на здоровье термистов и экологии в целом.

- Экономит электрическую энергию.

- Обладает высоким сопротивлением электрическому току, не требует изоляции от медной трубки индуктора и между пластинами.

- Имеет стабильные свойства и длительный срок эксплуатации.

- Не требует отдельного охлаждения, охлаждается водой протекающей в индукторе. В случае высокой магнитной нагрузки, дополнительное охлаждение может потребоваться.

Назначение магнитодиэлектрика Ферроксон (Ferroxon)

Хорошо когда токи в индукторе, подчиняясь закону близости и кольцевому эффекту, текут по поверхности индуктора обращенной к нагреваемой детали. Тогда в нагреваемую или закаливаемую деталь попадает до 70% энергии, выделяемой индуктором. А 30% рассеивается в окружающем пространстве и вымывается водой, охлаждающей индуктор. Но так бывает далеко не всегда. Зачастую необходимо произвести нагрев поверхности детали как раз на стороне, по которой токи индуктора течь не желают. Конечно, близость металла оттягивает на себя часть токов индуктора. Но тогда мы получаем в лучшем случае обратную пропорцию: 70% энергии рассеиваются, а только 30% нагревают деталь. Особенно часто такая ситуация бывает при закалке внутренних отверстий, плоскостей, шестерен по впадине, обойм для подшипников и шкивов для ременной передачи.

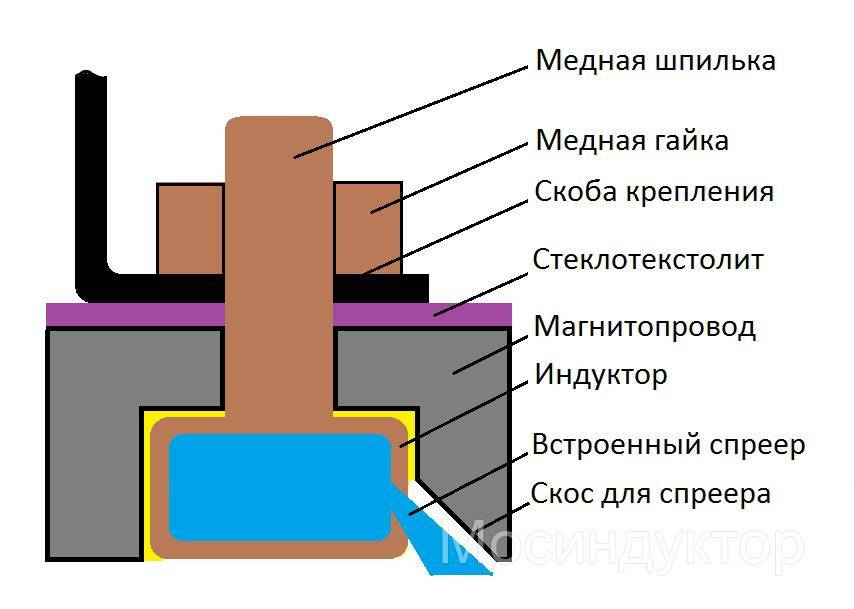

Что делать в этом случае? Нужно установить на индуктор магнитопровод и с помощью магнитного поля выдавить токи в сторону детали. Совсем недавно магнитопроводы изготавливали из трансформаторной стали. Учитывая то, что трансформаторная сталь работает только в среднечастотном диапазоне до 10 кГц, для высокочастотной закалки ее применять нельзя. К тому же пластины трансформаторной стали нужно вырубать по форме детали, изолировать друг от друга и от самого индуктора, т. к. она является неплохим проводником электрического тока. Магнитопровод из трансформаторной стали приходится делать достаточно массивным и его не всегда можно встроить в маленький индуктор.

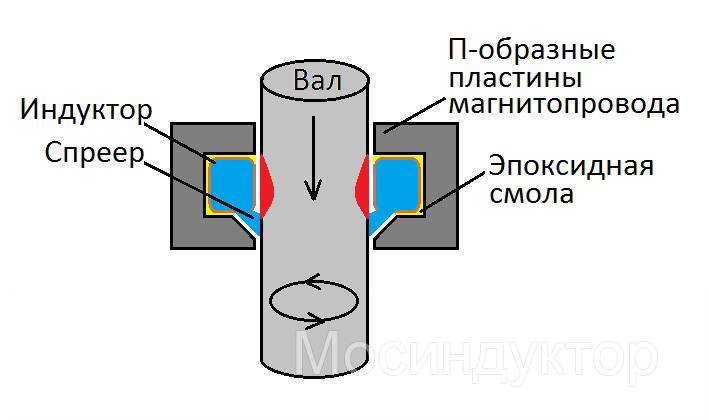

Значительно лучшим решением является применение в качестве магнитопровода современного магнитодиэлектрика типа Ферроксон. Это ферритовая керамика последнего поколения, называемая еще как «ферритовый фарфор». Применять магнитодиэлектрик достаточно просто. Нужно расположить П-образные пластины Ферроксона на трех сторонах индуктора не обращенных к детали и тогда весь ток индуктора будет выдавлен магнитным полем на нужную вам сторону. Если же конструкция индуктора не позволяет разместить пластины, используйте пластичный вариант магнитодиэлектрика и обмазывайте им индуктор снаружи или изнутри. Изготовить пластичный Ферроксон несложно, нужно лишь смешать ферритовый порошок с эпоксидной смолой. Ферроксон выпускается для работы в двух частотных диапазонах: 1–10 кГц и 20–50 кГц. Это позволяет производить как среднечастотную, так и высокочастотную закалку и нагрев. Ферроксон может использоваться со всеми видами существующих индукторов, в том числе для нагрева и закалки круглых деталей. Даже в случае использования индукторов с токами, обращенными к детали, Ферроксон собирает рассеянное магнитное поле и направляет его непосредственно в деталь. Увеличивая таким образом эффективность нагрева.

области применения

Складные ферриты , например Б. для фильтров стоячей волны

Применение Для материалов, магнитных ферритов, в основном в электротехнике .

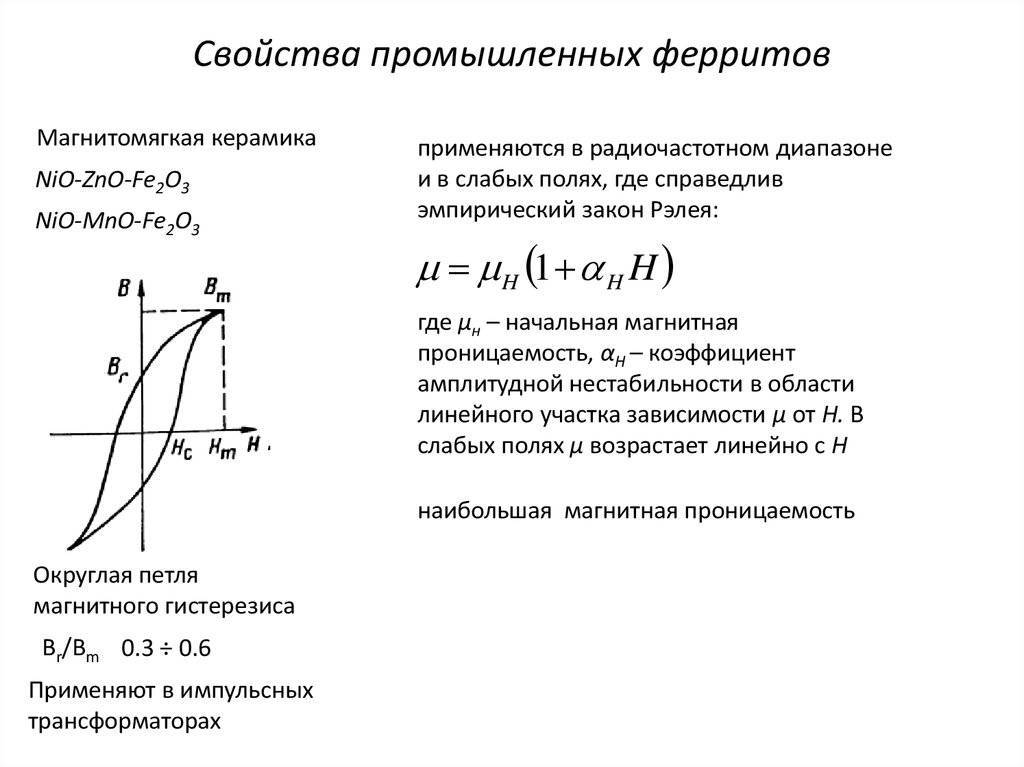

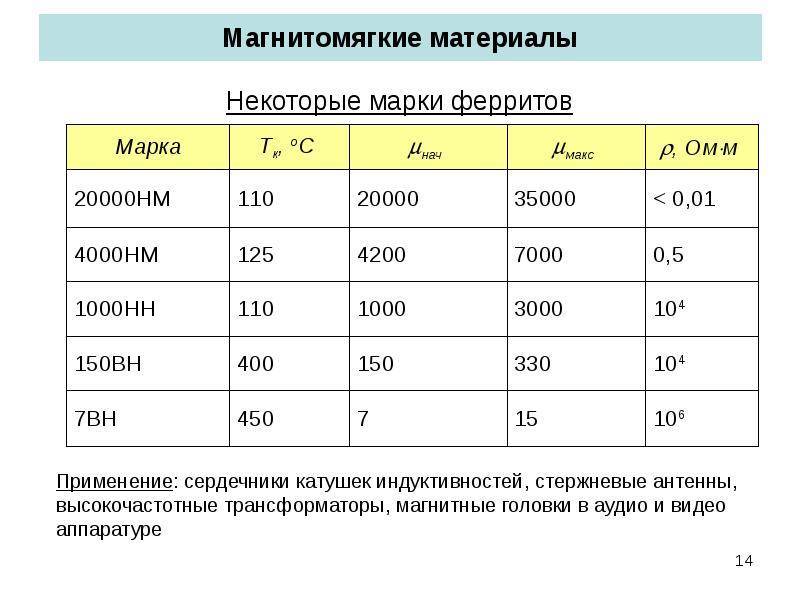

Магнитомягкие ферриты:

- Ферритовые сердечники в катушках ( ферритовых антеннах ), дросселях и трансформаторах

- Чтобы изменить свойства кабеля, см. Спиральный кабель.

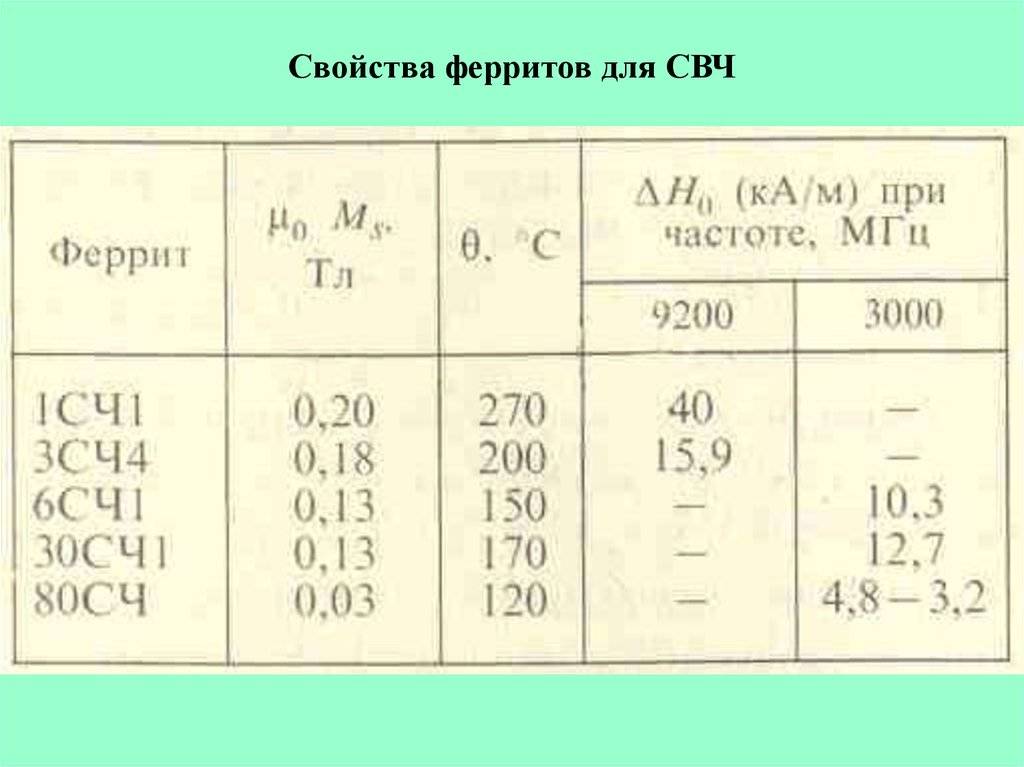

- в высокочастотной технологии (HF) и в конструкции антенн , например Б. Сердечники в балунах и циркуляторах в диплексерах , а также в регулируемых аттенюаторах или поглотителях .

- Передатчики импульсов и передатчики сигналов для высоких частот, например Б. в балунах

- Магнитные головки в магнитофонах ( стирающих головках ), видеомагнитофонах, жестких дисках компьютеров и дисководах гибких дисков.

- Для герметизации микроволновых устройств (феррит поглощает электромагнитные волны, исходящие из рабочей камеры, и, таким образом, предотвращает выбросы наружу)

- Технология Stealth для маскировки (ферритовые абсорбирует радар – волны )

В зависимости от области применения производятся самые разнообразные конструкции:

Различные лакированные ферритовые тороидальные сердечники (цвета используются для облегчения идентификации)

Тороидальные сердечники (рисунок) , стержневые сердечники, так называемые катушечные сердечники, сердечники горшков, сердечники E и U (в сочетании с аналогичными сердечниками или сердечниками I). Буквенная идентификация основана на форме. Большинство массовых ферритов сейчас производится в Азии. В Китае за несколько лет созданы огромные производственные мощности.

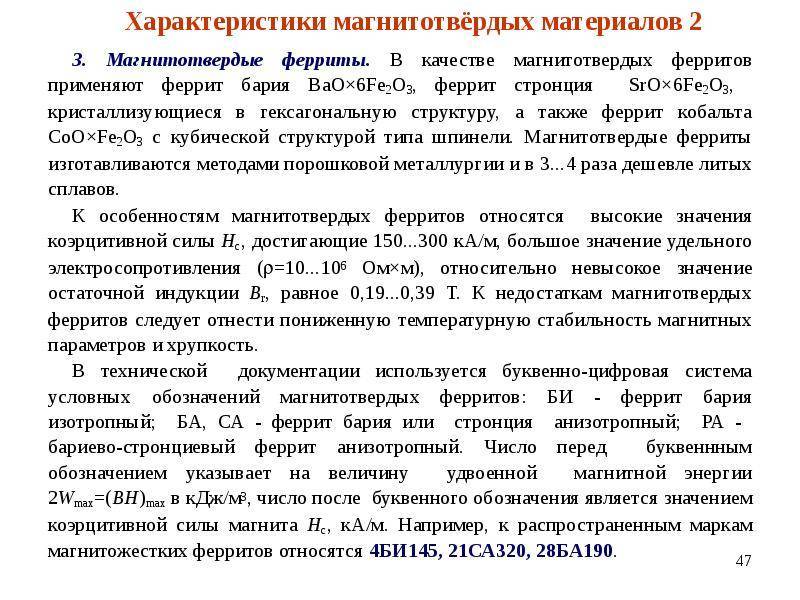

Твердые магнитные ферриты:

- Намагничивающееся покрытие на аудио- и видеокассетах (но не на керамической связке)

- Ядро памяти в компьютерах с магнитными кольцами, нарезанными на медные провода (сегодня устарело)

- Постоянные магниты всех видов, например Б. Сегменты магнитов в электродвигателях с постоянным магнитным возбуждением в громкоговорителях

- Композиционные материалы (компаунды), изготовленные Hartferritpulvern и термически или термореактивные , литые под давлением , экструдированные или каландрированные . Для большинства деталей, полученных литьем под давлением из твердых ферритовых соединений, после впрыска в инструмент прикладывается внешнее магнитное поле для улучшения магнитных свойств. В случае каландрированных, а иногда и экструдированных компаундов выравнивание в идеале происходит механически с использованием пластинчатой формы зерен твердого феррита. С другой стороны, твердый ферритовый порошок для литьевых смесей должен иметь зерна как можно более круглой формы, поскольку они все еще должны иметь возможность вращаться в очень жесткой (высоковязкой) пластиковой матрице при выравнивании во внешнем магнитном поле.

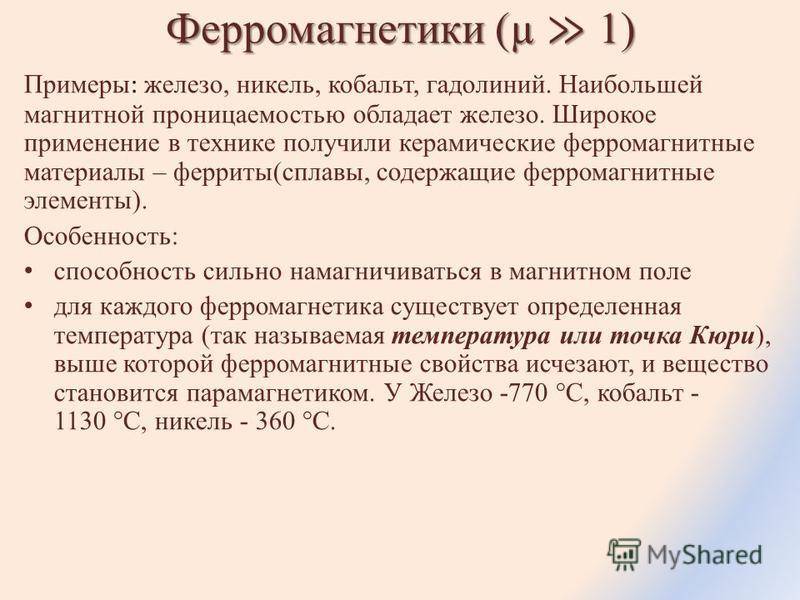

Феррит это твердый раствор

Фазовый компонент, или фаза, представляет собой однородную часть системы определенного состава и агрегатного состояния, отделенную от остальной части системы поверхностью раздела.

В отличие от фазового компонента, структурный компонент представляет собой однородную или квазиоднородную часть системы, состоящую из 1 или более фаз, и в силу особенностей механизма ее образования имеет одинаковый усредненный химический состав и регулярную структуру по всему объему этого компонента.

К фазовым компонентам системы железо-углерод относятся жидкий раствор (L), твердый раствор: феррит (α), аустенит (γ), горячий феррит (δ), цементит и графит (G).

Жидкий раствор на основе железа и углерода представляет собой раствор углерода в расплаве iron. At при гораздо более высокой температуре, чем Ликвидус (в основном при температурах выше 1700°C), жидкость представляет собой статистически неравномерный раствор со статистически плотной упаковкой.

Железо-серебристо-белый металл. В настоящее время имеющееся чистое железо содержит 99,999% железа и 99,8-99,9% железа.

Температура плавления железа составляет 1539°С.

Железо известно для 2 полиморфных модификаций α и γ. Альфа-железо существует при температурах ниже 910°C и выше 1392 ° C(Рис. 1). В диапазоне температур 1392-1539°C α-железо часто называют δ-железом.

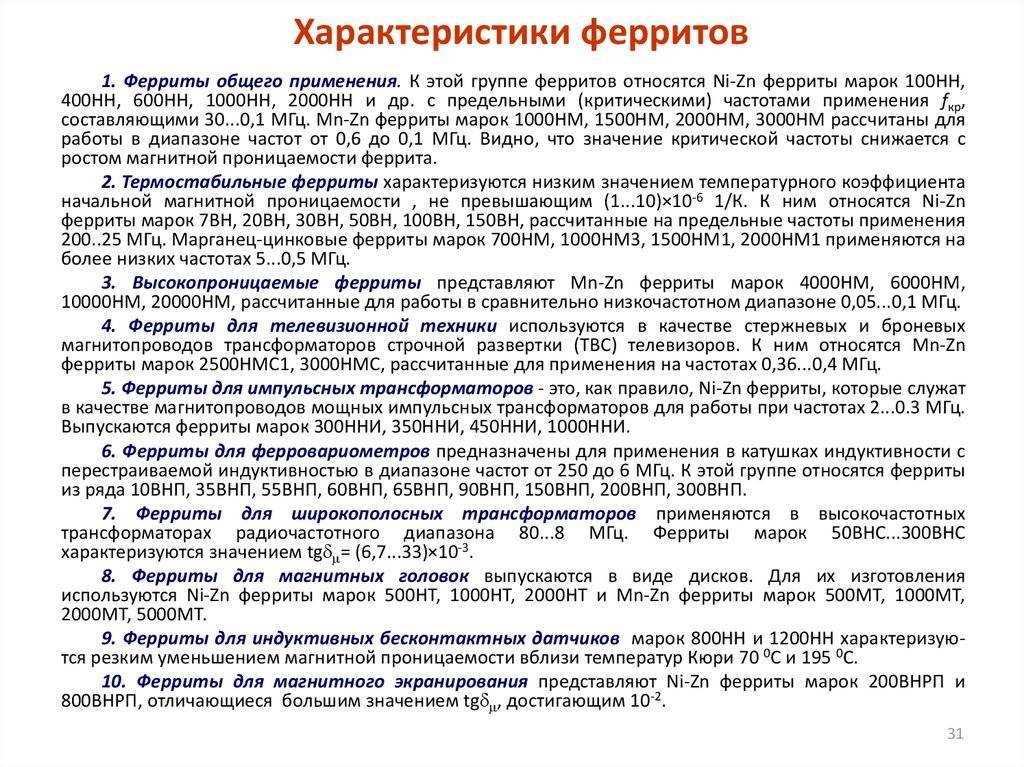

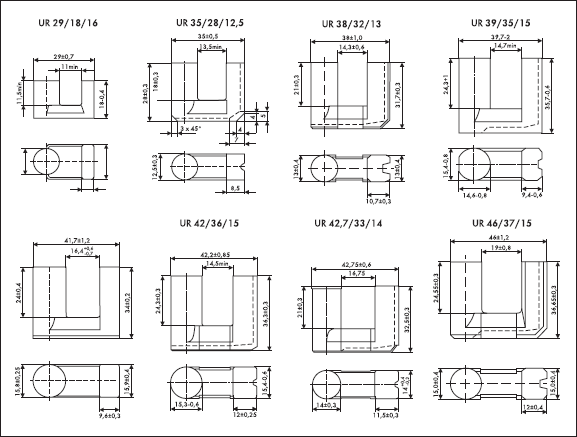

E-сердечники

Для производства E-сердечников предпочтительны материалы N27, N67, N87, N49 и N30. N27 рекомендуется для применения в силовой электронике в частотном диапазоне примерно до 100 кГц, N67 — для диапазона от 100 до 300 кГц и N87 — для частот до 500 кГц. EFD-сердечники, выполненные из феррита N49, рекомендуется применять для частот >500 кГц. Все названные материалы, используемые в трансформаторах для силовой электроники, отличает высокое значение индукции насыщения и низкие удельные потери.

Сердечники с ферритом N30 особенно подходят для широкополосных малосигнальных трансформаторов, а также для дросселей подавления помех.

Весь спектр E-сердечников содержит различные по форме сердечники, которые могут быть использованы не только для трансформаторов, но и для дросселей с мощностью до 10 кВА:

а) Сердечники с круглым центральным стержнем. EPCOS предлагает следующие типы таких сердечников:

- ER-сердечники;

- ETD-сердечники, выпускаемые в соответствии с IEC 61185;

- EC-сердечники, выпускаемые в соответствии с IEC 60647.

E-сердечники с круглым центральным керном удобны в намотке, особенно при использовании провода большого диаметра, компактно располагаются на плате и открывают обмотку с двух сторон. ETD-сердечники имеют дополнительное преимущество почти постоянного сечения вдоль магнитной силовой линии. Вместе с сердечниками поставляется широкая гамма оптимально выполненных вспомогательных элементов: каркасов, скоб и т. д.

Отметим, что ER-сердечники с размерами 9,5 и 11/5 особенно подходят для трансформаторов с малой габаритной высотой при большой индуктивности намагничивания. Эти типоразмеры выполняются с материалом T38 для широкополосных трансформаторов, а также с материалами N87 и N49 для мощных трансформаторов при частотах, близких или выше 500 кГц. Для сердечников с круглым центральным стержнем поставляются каркасы для поверхностного монтажа.

б) Двойные E-сердечники (DE).

DE-сердечники являются разновидностью E-сердечников с замкнутой магнитной цепью. Преимущества данных сердечников в магнитных свойствах точно такие же, как у кольцевых сердечников. Может выполняться как ручная, так и автоматизированная намотка. Е-сердечники с материалом T37 применяются для токоскомпенсированных дросселей.

в) Сердечники с прямоугольным центральным керном:

- E-сердечники;

- EFD-сердечники;

- ELP-сердечники;

- EV-сердечники.

Выпускается широкий ряд обычных E-сердечников с прямоугольным сечением центрального керна. EFD-сердечники имеют оптимизированное сечение и позволяют создавать компактные трансформаторы с малой высотой конструкции, что весьма желательно в случае высокочастотных применений.

г) ELP-сердечники (E Low Profile — низкопрофильные сердечники).

ELP-сердечники позволяют создать трансформаторы очень малой высоты с плоскими обмотками. Особенностью таких трансформаторов являются прекрасные тепловые характеристики, обусловленные, с одной стороны, технологией выполнения плоских обмоток, а с другой — большой поверхностью сердечника.

E-сердечники без зазора и с зазором

Даже при лучших методах шлифования, достижимых сегодня, существует определенная шероховатость (примерно 6 мкм) на примыкающих поверхностях кернов сердечников «без зазора». («ungapped» cores). Допуск на значение AL (индуктивность на виток) сердечников типа E, ER, ETD, EC, EFD и EV составляет +30 / –20 %.

E-сердечники малых размеров: E5, E6,3 и E8,8, выполненные из материала T38, имеют больший допуск — +40 / –30 %. E-сердечники, выпускаемые из материала T42 (E13, E16), имеют допуск ±30 %.

Как и для сердечников без зазора, существует определенная шероховатость на примыкающих поверхностях крайних кернов.

В справочных данных указываются максимальные потери при определенных параметрах измерения для каждого типа сердечника. Индукция рассчитывается для синусоидальной формы напряжения и указывается для минимальной площади сечения Amin.

Каркасы для всех сердечников ETD, EC и ER, а также для большей части E-сердечников выполнены таким образом, чтобы намотка могла производиться полностью автоматически. Каркасы для EC-сердечников, сами сердечники и их монтажная арматура соединяются с помощью винтов.

Для сердечников с прямоугольным центральным керном (E-сердечники) расчетная высота обмотки из-за изменения формы обмотки от слоя к слою должна проверяться соответствующими испытаниями.

Производство металла

Следует начать с того, что пермаллой достаточно сложен в производстве, цена на изделия из данного металла устанавливается, как правило, за килограмм или тонну. Чем тоньше прокатные листы, и чем более сложной обработке подвергся металл, тем выше итоговая стоимость. Ленты из ходовых сплавов 50Н и 79НМ стоят примерно 2500–3000 руб. за кг. Помимо этого пермаллой продают в виде прутов, листов и порошка.

Свойства пермаллоя существенно зависят от качества термической обработки металла и наличия в составе примесей. Первоначально высоконикелевые сплавы получались в два этапа. Сначала шло нагревание сплава до температуры 900º, далее он выдерживался в таком состоянии 1 час, а затем шло постепенное охлаждение на 100º в час. Второй этап производственного процесса начинался с повторного нагревания, в этот раз до температуры 600 ºC. После шла воздушная закалка металла на медной плите. Исследования пермаллоя выявили наличие зависимости между магнитными свойствами и скоростью нагрева и охлаждения сплава. С увеличением темпов остывания металла его характеристики снижаются.

Впоследствии выяснилось, что для классического пермаллоя с содержанием никеля 79% двойная термическая обработка вполне может быть заменена одинарной. При таком методе нагревание происходит в камерах заполненных чистым сухим водородом до температуры 1300° с последующим продолжительным отпуском до 400-500. Термическая обработка сплавов с меньшим содержанием никеля проще, поэтому они стоят дешевле. Стоит отметить, что без термической обработки магнитная проницаемость у пермаллоев хуже, чем у очищенного железа.

После проката металлические пластины и ленты подвергаются ещё одному этапу обработки – отжигу. Готовый продукт не должен иметь тёмных пятен, окислов и разноцветных участков. Механические повреждения должны отсутствовать.

После отжига пермаллоивые пластины отправляются на магнитные испытания, где их свойства проверяются на соответствие действующим стандартам.

Разомкнутые сердечники для коммутаторов сближения

Индуктивные коммутаторы сближения могут использоваться как неконтактирующие детекторы движения и индикаторы выходного сигнала. Здесь возможны следующие области применения:

- определение конечного положения на ленточных конвейерах;

- счетчики на вращающихся изделиях;

- бесконтактное определение позиции указателя в измерительных и контролирующих приборах стрелочного типа.

Преимущество индуктивных коммутаторов сближения заключается в бездребезговой коммутации, отсутствии механического износа, нечувствительности к загрязнению и способности реагировать только на металлические детали. Для таких коммутаторов предлагаются P-сердечники с диаметрами от 5,6 до 150 мм. Их размеры согласуются со стандартными переключателями. Для различных размеров P-сердечников получаются различные максимальные рабочие расстояния. Материал N22 является особенно подходящим для частотного диапазона от 0,1 до 0,8 МГц. Кроме того, материал M33 с типоразмерами сердечников от 5,6 до 14 мм подходит и для более высоких частот.

Термопластичные каркасы поставляются для большинства сердечников данного типа. Материал каркасов позволяет работать при температуре от –60 до +120 °С. Следовательно, если возникает необходимость герметизации узла, то температура +120 °С оказывается при этом допустимой.

Для новых разработок рекомендуются сердечники, обозначаемые как PS, стандартизированные по DIN41001. Дополнительным преимуществом является то, что для диаметров 11 и 14 мм можно взять половину стандартного сердечника P11×7 или P14×8 соответственно.

Источники [ править ]

- MMPA 0100-00, Стандартные спецификации для материалов с постоянными магнитами

- Meeldijk, Victor Electronic Components: Selection and Application Guidelines , 1997 Wiley ISBN 0-471-18972-3

- Отт, Генри Методы шумоподавления в электронных системах 1988 Wiley ISBN 0-471-85068-3

- Люке, Джеральд и другие Генеральная лицензия оператора радиотелефонной связи плюс одобрение радара 2004 г., Master Pub. ISBN 0-945053-14-2

- Бартлетт, Брюс и другие практические методы записи 2005 Focal Press ISBN 0-240-80685-9

- Schaller, George E. Обработка феррита и влияние на характеристики материала

Электропроводность спеченных образцов литий-титанового феррита на постоянном токе

Для определения типа основного носителя тока в Lii ферритах был использован метод измерения коэффициента термо-ЭДС . Измерения проводились в области температур 300…600К на сошлифованных с двух сторон образцах феррита, полученных спеканием на воздухе при Г=1283 К С в течение 2-х часов. Конечная толщина составляла 250 мкм. Исследуемый образец помещался в медную цилиндрическую измерительную ячейку с плотно закрывающейся. крышкой. Для получения градиента температур АГ между торцевыми сторонами образца, производился нагрев нижней поверхности образца с помощью омического трубчатого нагревателя, встроенного в донную часть ячейки. Скорость нагрева составляла 5 /мин. К верхней и нижней поверхности образца подводились измерительные спаи ХА термопар, разность ЭДС ДУ которых измерялась с помощью вольтметров В7-21 .

Коэффициент термо-ЭДС (а) определялся следующим выражением:

При среднем градиенте температуры на образце 10 градусов был установлен отрицательный коэффициент термо-ЭДС. Зависимость а от температуры показана на рис. 3.1. Во всем измерительном интервале температур коэффициент термо-ЭДС сохраняет свой знак и среднюю величину а«650 мкВ/град. Таким образом, измерения термо-ЭДС показали, что образцы Lii феррита в температурном интервале 300…600К имеют электронный тип проводимости.

Как известно из обзора литературы, независимость от температуры значений коэффициента термо-ЭДС а для широкого класса ферритов означает независимость от температуры концентрации электронов проводимости. В этом случае, экспоненциальный рост электропроводности с увеличением Г феррита, трактуется в пользу “прыжкового” механизма электропереноса носителей заряда по локализованным состояниям (в феррите это ионы Fe или комплексы , ). На основании этого мы считаем, что в исследуемом литий-титановом феррите электропроводность осуществляется перескоками электронов по локализованным состояниям (“прыжковый” механизм проводимости). Для более точного определения механизма электропереноса в феррите требуются данные о величине и температурной зависимости подвижности ц. носителей заряда. Ферриты обладают полупроводниковыми свойствами, поэтому к ним можно применить методики для определения \І, например измерение эффекта Холла . Однако, как показано в , применение этой методики для ферримагнетиков крайне затруднено, вследствие трудности выделения составляющей эффекта Холла, обусловленной только внешним магнитным полем.

Характерной особенностью ферритов является принадлежность их к соединениям переменного состава. В процессе термической обработки происходит обмен кислородом между кислородной матрицей шпинели и атмосферой. В общем случае результат этого обмена определяется содержанием кислорода в атмосфере, температурой обжига, временем выдержки, скоростью охлшкдения и рядом других факторов. В зависимости от эффективности протекания диффузионно-контролируемых окислительно-восстановительных реакций, определяемой технологическими факторами, формируется тот или иной комплекс физико-механических свойств керамики, в том числе и электрофизических.

Взаимодействие спекаемых ферритовых прессовок с кислородом окружающей атмосферы при диффузионном характере процесса способно приводить к существенной неоднородности в распределении кислорода по глубине спекаемой керамики. Согласно данным , диффузия кислорода по МЗГ протекает на несколько порядков быстрее, чем в объеме зерна. Данное обстоятельство приводит к тому, что концентрация кислорода в области МЗГ оказывается более высокой, чем в зерне. В соответствии с общепринятыми представлениями, это должно сопровождаться снижением концентрации свободных носителей в области МЗГ по отношению к зерну. В терминах зонной модели различие концентрации свободных носителей в зерне и прослойке, обусловленное разной степенью их окисления, при выравнивании уровня Ферми приводит к возникновению области пространственного заряда, искривлению энергетических зон и образованию межзеренного потенциального барьера dc, величина которого напрямую связана с разностью концентрации кислорода в зерне и МЗГ

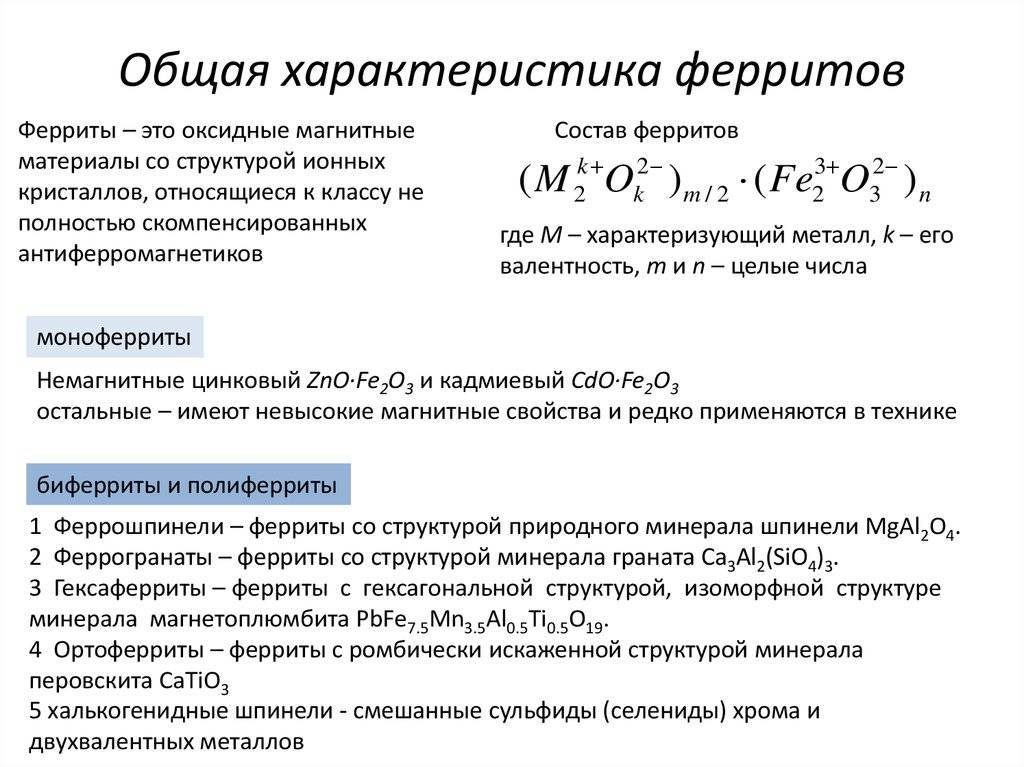

Структура и свойства ферритов

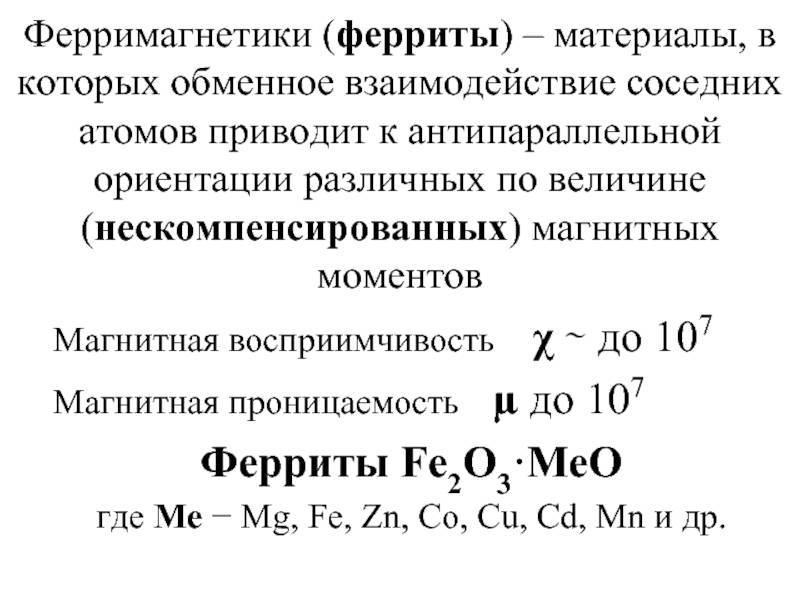

В состав Феррита входят анионы кислорода O2−, образующие остов их кристаллической решётки; в промежутках между ионами кислорода располагаются катионы Fe3+, имеющие меньший радиус, чем анионы O2−, и катионы Mek+ металлов, которые могут иметь радиусы различной величины и разные валентности k. Существующее между катионами и анионами кулоновское (электростатическое) взаимодействие приводит к формированию определённой кристаллической решётки и к определённому расположению в ней катионов. В результате упорядоченного расположения катионов Fe3+ и Mek+ Ферриты обладают ферримагнетизмом и для них характерны достаточно высокие значения намагниченности и точек Кюри. Различают Ф.-шпинели, Ф.-гранаты, ортоферриты и гекса ферриты.

Ферриты-шпинели имеют структуру минерала шпинели с общей формулой MeFe2O4, где Me — Ni2+, Co2+, Fe2+, Mn2+, Mg2+, Li+, Cu2+. Элементарная ячейка Ф.-шпинели представляет собой куб, образуемый 8 молекулами MeOFe2O3 и состоящий из 32 анионов O2−, между которыми имеется 64 тетраэдрических (А) и 32 октаэдрических (В) промежутков, частично заселённых катионами Fe3+ и Me2+. В зависимости от того, какие ионы и в каком порядке занимают промежутки А и В, различают прямые шпинели (немагнитные) и обращенные шпинели (ферримагнитные). В обращенных шпинелях половина ионов Fe3+ находится в тетраэдрических промежутках, а в октаэдрических промежутках — 2-я половина ионов Fe3+ и ионы Me2+. При этом намагниченность октаэдрической подрешётки больше тетраэдрической, что приводит к возникновению ферримагнетизма.

Ферриты-гранаты редкоземельных элементов R3+ (Gd3+, Tb3+, Dy3+, Ho3+, Er3+, Sm3+, Eu3+) и иттрия Y3+ имеют кубическую структуру граната с общей формулой R3Fe5O12. Элементарная ячейка Феррит-гранатов содержит 8 молекул R3Fe5O12; в неё входит 96 ионов O2−, 24 иона R3+ и 40 ионов Fe3+. В Феррит-гранатах имеется три типа промежутков, в которых размещаются катионы: большая часть ионов Fe3+ занимает тетраэдрические (d), меньшая часть ионов Fe3+ — октаэдрические (я) и ионы R3+ — додекаэдрические места (с). Соотношение величин и направлений намагниченностей катионов, занимающих промежутки d, а, с, показано на рис. 2.

Ортоферритами называют группу Ферритов с орторомбической кристаллической структурой. Их образуют редкоземельные элементы или иттрий по общей формуле RFeO3. Ортоферриты изоморфны минералу перовскиту. По сравнению с Ферритами-гранатами они имеют небольшую намагниченность, так как обладают неколлинеарным антиферромагнетизмом (слабым ферромагнетизмом) и только при очень низких температурах (порядка нескольких К и ниже) — ферримагнетизмом.

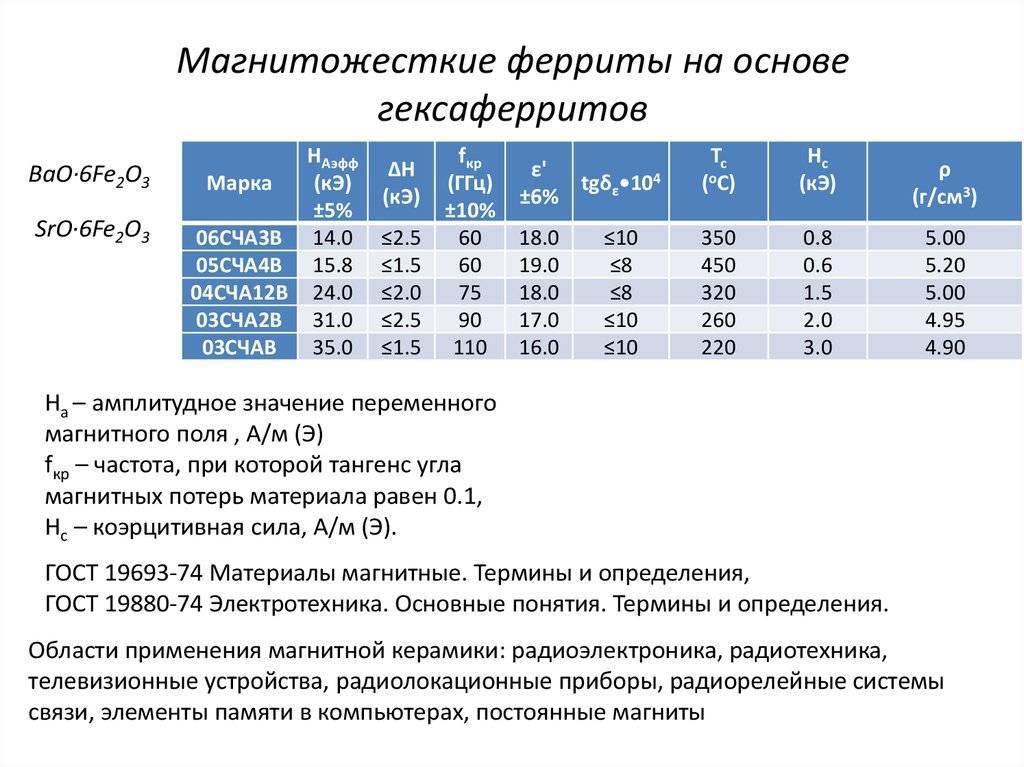

Ферриты гексагональной структуры (гексаферриты) имеют общую формулу MeO 6(Fe2O3), где Me — ионы Ba, Sr или Pb. Элементарная ячейка кристаллической решётки гексаферритов состоит из 38 анионов O2−, 24 катионов Fe3+ и 2 катионов Me2+ (Ba2+, Sr2+ или Pb2+). Ячейка построена из двух шпинельных блоков, разделённых между собой ионами Pb2+ (Ba2+ или Sr2+), O2− и Fe3+. Если окиси железа и бария спекать совместно с соответствующими количествами следующих металлов: Mn, Cr, Со, Ni, Zn, то можно получить ряд новых оксидных ферримагнетиков.

Некоторые гексаферриты обладают высокой коэрцитивной силой и применяются для изготовления постоянных магнитов. Большинство Ф. со структурой шпинели, феррит-гранат иттрия и некоторые гексаферриты используются как магнитомягкие материалы. При введении примесей и создании нестехеометричности состава (переменности состава как по катионам, так и по кислороду) электрическое сопротивление Ф. изменяется в широких пределах. Ф. в полупроводниковой технике не применяются из-за низкой подвижности носителей тока. Помимо описанных, известны ферриты и др. составов и структур, например для щелочных металлов Ме+FeO2, для щелочно-земемельных Ме2+Fe2O5 и т. д. Многие ферриты входят в состав шлаков, спец. цементов и т. п.

Структура феррита

кристаллическая решетка α-железа представляет собой объемно-центрированный куб с циклом решетки 0,28606 Нм. При температуре 768°с α-железо является магнитным (ферромагнетизм).Критическая точка (768°С), соответствующая магнитному преобразованию, то есть переходу из ферромагнитного состояния в парамагнитное, называется точкой Кюри и обозначается символом A2.

Критические точки α-γ превращения при 910°с (Рис.1) представлены соответственно Ac3 (при нагревании) и Ar3 (при охлаждении). Критические точки α-γ превращения железа при 1392 ° С называются Ac4 (при нагревании) и Ar4 (при охлаждении).

кристаллическая решетка γ-железа представляет собой граневой куб с периодом 910 Нм при температуре 0,3645°С. плотность железа выше, чем у железа, 8,0-8,1 г / см3. при преобразовании α-γ происходит сжатие. Эффект объемного сжатия составляет около 1%.

Углерод полиморфен. В нормальных условиях это форма модификации графита, но она также может присутствовать в виде квазистабильной модификации алмаза.

Углерод растворим в железе в жидком и твердом состоянии, он может быть в виде химических соединений-цементита, а также в виде высокоуглеродистых сплавов и графита.

История

Йогоро Като и Такеши Такеи из Токийского технологического института синтезировали первые ферритовые соединения в 1930 году. Это привело к основанию TDK Corporation в 1935 году для производства материала.

Гексаферрит бария (BaO • 6Fe 2 O 3 ) был открыт в 1950 году в лаборатории Philips Natuurkundig ( Физическая лаборатория Philips ). Открытие было несколько случайным – из-за ошибки ассистента, который должен был подготовить образец гексагонального феррита лантана для группы, исследующей его использование в качестве полупроводникового материала. Обнаружив, что это на самом деле магнитный материал, и подтвердив его структуру с помощью рентгеновской кристаллографии , они передали его группе магнитных исследований. Гексаферрит бария имеет как высокую коэрцитивную силу (170 кА / м), так и низкую стоимость сырья. Он был разработан как продукт Philips Industries (Нидерланды) и с 1952 года продавался под торговой маркой Ferroxdure . Низкая цена и хорошие характеристики привели к быстрому увеличению использования постоянных магнитов.

В 1960-х годах компания Philips разработала гексаферрит стронция (SrO • 6Fe 2 O 3 ) с лучшими свойствами, чем гексаферрит бария. Гексаферриты бария и стронция доминируют на рынке из-за их низкой стоимости. Были обнаружены другие материалы с улучшенными свойствами. BaO • 2 (FeO) • 8 (Fe 2 O 3 ) появился в 1980 году, а Ba 2 ZnFe 18 O 23 появился в 1991 году.

Особенности эксплуатации магнитодиэлектрика Ферроксон (Ferroxon)

- Можно наносить пластичный Ферроксон на любые индукторы без ограничения по форме.

- Для улучшения магнитопроводности на индукторах сложной формы, рекомендуется заполнить пластичным Ферроксоном щели между П-образными пластинами.

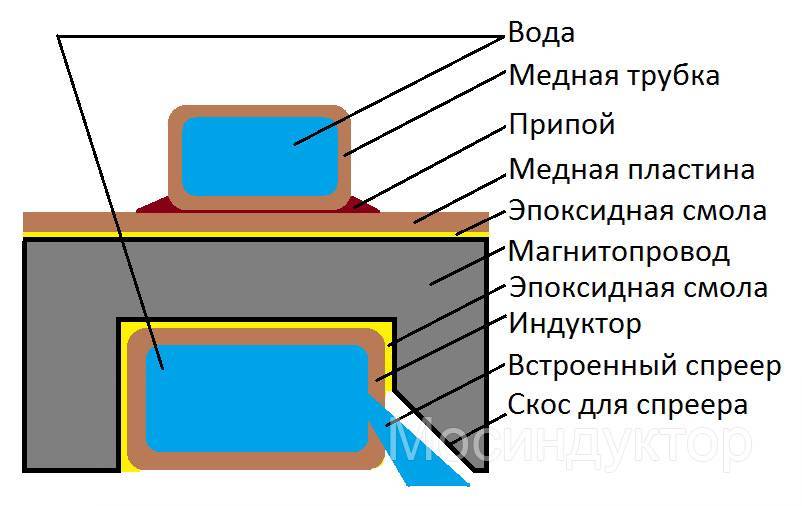

- Магнитопровод приклеивается к индуктору любым термостойким клеем, лучше всего для этого подходит эпоксидная смола.

- Для приклеивания так же можно использовать следующий состав: 5% оксид меди с добавлением фосфорной кислоты. Намазывать в пастообразном виде.

- На длинные линейные индукторы, применяющиеся для закалки плоскостей и направляющих, к индуктору привариваются медные шпильки для крепления пластины из стеклотекстолита, прижимающих магнитопровод. К ним же крепится рама индуктора из немагнитных материалов.

- Рабочая температура магнитной керамики до 180°С, поэтому требуется обеспечить максимальное прилегание магнитопровода к трубке индуктора, для эффективного охлаждения, плюс использовать теплопроводящий клей или мастику.

- Магнитная керамика охлаждается самим индуктором. Как правило, при непрерывной работе в течение 30 минут, температура магнитопровода поднимается не выше 100 градусов Цельсия.

- Как уже говорилось, между керамическими ферритами и индукционной катушкой не требуется изоляция.

- Для обеспечения высокоэффективного нагрева требуется обеспечить зазор между магнитопроводом и деталью около 1 мм.

- Нельзя резко менять температуру магнитного феррита, например, поливать после нагрева водой, он потрескается и ухудшит магнитопроводность. Поливать феррит водой для охлаждения можно, только если делать это непрерывно.

- Для дополнительного охлаждения магнитопровода следует приклеить на нерабочую сторону феррита медную пластину, с приваренной медной трубкой.

- Дополнительно можно охлаждать, поливая водой мокрую тряпочку, с обратной стороны от детали, не допуская попадания воды в зону нагрева.

- Эффективность охлаждения повышается если уменьшить зазор между трубкой индуктора и магнитопроводом.

- Ферритовые кусочки можно склеивать между собой, это лишь незначительно ухудшает его магнитопроводность.

- Если на ферритовом магнитопроводе появились местные сколы и обломы уголков, его можно продолжать использовать, это мало влияет на общую работоспособность.

Внимание!

Для обеспечения интенсивного охлаждения магнитодиэлектрика Ферроксон, следите за давлением охлаждающей жидкости в индукторе, оно должно быть не менее 2–3 атм. В случае превышения температуры Ферроксона выше тучки Кюри 180°С магнитные свойства исчезают. А при дальнейшем охлаждении восстанавливаются лишь частично.

Помните, что при перегреве Ферроксона, магнитопроводные свойства теряются необратимо!

Математический анализ диэлектрических характеристик феррита с использованием модифицированной модели Дебая

Для математического анализа установленных в работе закономерностей диэлектрической релаксации в исследуемом феррите необходимо прежде всего проанализировать возможность использования для этой цели известных классических моделей поляризации Дебая и Вагнера-Купса и выбрать наиболее подходящую из них. Таковой признавалась та модель, математические выражения которой позволяли удовлетворительно аппроксимировать полученные в предыдущем разделе экспериментальные зависимости.

Напомним, что в обеих рассматриваемых моделях поляризации постоянная времени т релаксационного процесса не зависит от длительности поляризующего импульса напряжения и, следовательно, от частоты измерительного сигнала. Поэтому величина є1 достигает насыщения при увеличении Т (или уменьшении со) – статической диэлектрической проницаемости цв, и не зависит от / даже если существуют распределения для значений энергии активации релаксационного процесса Е& в выражении для характеристического времени релаксации т. Таким образом, когда т (7) = const (f), для любой частоты измерительного сигнала всегда (теоретически) существует температурный интервал, в котором практически все релаксаторы участвуют в переориентации и величина s достигает одного и того же значения ss.

Полученные в предыдущем разделе экспериментальные зависимости г%Т) и є”(7) математически обрабатывались с использованием выражений, определяющих поляризацию по классической модели релаксационной поляризации Дебая (для двух типов релаксаторов) (1.8, 1.9) и по модели межслоевой поляризации Вагнера-Купса (1.13-1.15), в ходе регрессионного анализа (“подгонки”) с использованием программы Origin 7.0. Суть такого анализа состоит в том, что указанная программа, используя записанные в ней математические выражения с заданными начальными значениями параметров, производит автоматический итерационный расчет (по методу наименьших квадратов) теоретической кривой (Non-linear Curve Fit). При последующих итерациях происходит перерасчет значений параметров выражений таким образом, чтобы обеспечить максимально возможное совпадение расчетной кривой и соответствующих экспериментальных точек. Таким образом, при циклическом перерасчете параметров выражений расчетные кривые стремятся к соответствующим экспериментальным зависимостям. Тогда, для определенного типа принятых для расчета выражений, возможно хорошее совпадение расчетных “подгоночных” кривых и соответствующих температурно-частотных зависимостей комплексной диэлектрической проницаемости. В этом случае, наборы значений параметров выражений, при которых расчетных кривые удовлетворительно описывают как температурные, так и частотные экспериментальные зависимости компонентов комплексной диэлектрической проницаемости, принимаем за искомые диэлектрические параметры феррита. Расчет с использованием выражений Дебая показал, что экспериментальные данные рис. 4.1а невозможно объяснить в рамках этой модели, так как значения эффективного уровня насыщения зависимости s =F(T)- sSf зависят от частоты измерительного поля f (раздел 4.1). В подтверждение этого положения на рис. 4.3 приведены данные рис. 4.1а с аппроксимацией расчетными кривыми, полученными с использованием выражений классической модели Дебая (1.8). Здесь, при “подгонке” температурной зависимости проницаемости на частоте 10 кГц, найден набор значений параметров поляризации, с которыми построены кривые (simulation) на других частотах. Значение энергии активации релаксационного процесса составило порядка а-0,38…0,4 эВ.. Из рисунка видно, что значение s Sf, определенное на частоте тест-сигнала 10 кГц, не подходит для других частот.

Все расчетные кривые, построенные на различных частотах для e =F(T) с одним и тем же набором значений параметров, достигают одного и того же значения уровня насыщения & =F(T), который не совпадает с эффективными уровнями насыщения экспериментальных температурных зависимостей проницаемости.

Для каждой из частот тест-сигнала оказываются также различными и значения предэкспоненциального множителя – входящего в выражение Аррениуса для времени релаксации т (1.8).

![Феррит (магнит)содержание а также состав, структура и свойства [ править ]](https://labequip.ru/wp-content/uploads/7/a/4/7a4038881c7259edb5669b0809aa8730.jpeg)