Функции глубиномера

Ни один аквалангист не погружается в воду без этого небольшого прибора. Он обязательно входит в стандартный комплект снаряжения. Точность и правильность показаний гарантирует безопасность при погружении. Выбирая глубиномер, требуется хорошо разбираться в специфике его работы, точно знать в каких условиях он будет использоваться. Для каждой среды выпускается специальное оборудование.

- В море соленая вода имеет более высокую плотность.

- Загрязненный водоем потребует дополнительного освещения шкалы.

- Высокогорные озера требуют специальной настройки из-за других условий среды.

- Для погружения на какую глубину он предназначен.

Кроме того следует знать что разные производители используют не одинаковые системы фиксации данных. Шкала может отображать метрические или имперские значения. Дайвер должен четко понимать, при каких показаниях необходимо начать процесс всплытия, чтобы не возникло необходимости в декомпресии.

Основные разновидности

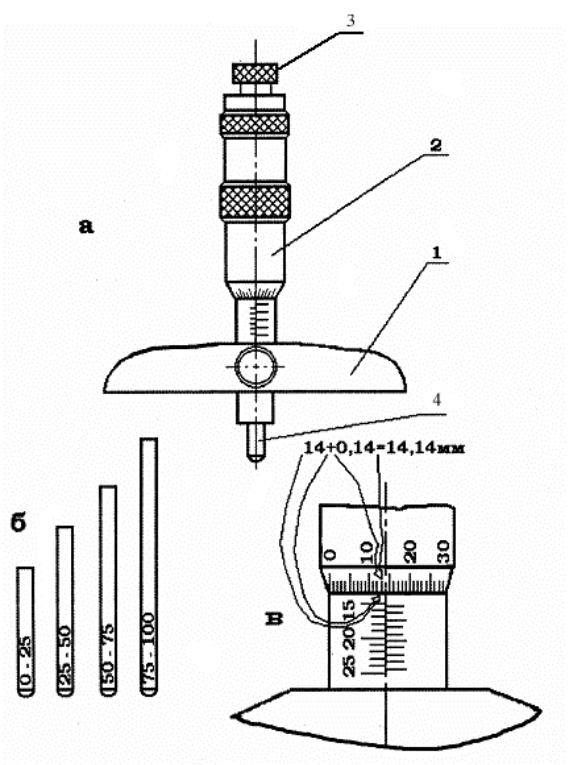

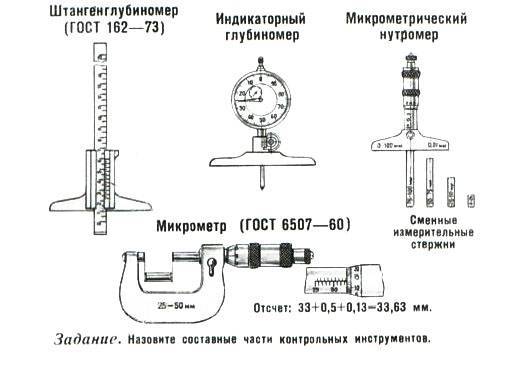

В зависимости от длины передвижного шпинделя (винта) микрометры классифицируют по типоразмерам. Приборостроительная промышленность производит устройства для измерения размера деталей в диапазонах:

- от 0 до 25 мм,

- от 25 до 50 мм,

- от 50 до 75 мм,

- до 500−600 мм.

Ряд измерительных приборов дополнительно укомплектован установочными концевыми мерами для возможности выставления устройства в позицию «на ноль».

Микрометры имеют различие по видам (по ГОСТ 6507–90 ) в зависимости от назначения и конструктивной принадлежности (ручные и настольные).

Широко распространены в использовании следующие виды измерительных микрометров:

гладкие — предназначены мерить наружные размеры;

листовые — для толщины лент и листов, оснащены стрелочным циферблатом;

трубные — для толщины трубных стенок;

проволочные — для толщины проволоки;

микрометрические головки — для измерения перемещения;

зубомерные — измеряют нормали зубчатых цилиндрических колес, что важно для контроля качества при их производстве.

Помимо отображенных в ГОСТ, используются и другие виды инструмента:

- рычажные микрометры — принцип действия прибора основан на механизме измерения линейных величин с помощью метода сравнений и оценок (модель МРИ);

- микрометры призматические — для измерения внешнего диаметра инструмента со множеством лезвий (серия МТИ, МПИ, МСИ);

- нутромеры микрометрические — для измерения внутренних параметров различных деталей (НМ, НМИ);

- канавочные;

- резьбомерные;

- универсальные и прочие.

Электронный инструмент

Для скоростных обмеров предназначены приборы с наличием электронной «цифровой» индикации, значение произведенных измерений у которых отображается на отдельном табло (к примеру, микрометр модифицированный МК — МКЦ).

Современные микрометры с цифровой индикацией имеют ряд определенных достоинств:

- Внутренняя электронная начинка в составе устройства и цифрового табло индикации значительно облегчает работу, связанную с измерением, и экономит время, расходуемое на считывание результатов. Табло индикатора электронного микрометра отображает все полученные измерительные данные, при этом проблемы со снятием данных, как правило, отсутствуют.

- Ощутимое преимущество цифровых устройств (ГОСТ 6507−90) составляет цена деления шкалы 0,001 мм и малые значения предела допустимой погрешности.

- Модели электронных микрометров способствуют осуществлению не только абсолютных, но и относительных измерений.

- Существует возможность из какого-либо положения в диапазоне измерений выставить прибор в нулевое значение. Это свойство полезно при техническом контроле, разбраковке изделий, сложных обмерах.

- Разбраковку и контроль качества деталей реально ускорить, если в память микрометра заложить допустимые граничные значения измерительных величин. Современные прогрессивные модели микрометров обладают такими функциональными возможностями.

- Устройства последних модификаций имеют разъемы, позволяющие отображать статистические данные измерений при помощи компьютера. Эта функция полезна при анализе серии измерений и для ведения отчетной документации испытаний.

- Универсальность цифрового прибора при пользовании также является плюсом, она дает возможность использовать как метрическую, так и английскую систему измерений.

Ощутимым недостатком цифровых измерительных устройств является ненадежность в работе. Всякая цифровая техника нуждается в особо аккуратном обиходе. Механическая модель микрометра при возможном падении не особо пострадает, хотя это отразится на способности работать в дальнейшем. При цифровом аналоге в таком случае существует риск немедленного прекращения работы, ремонтных затрат или даже замены прибора.

https://youtube.com/watch?v=2hpbMqMTYnI

Лазерный микрометр

Лазерный микрометр — новейший универсальный измерительный инструмент. Главное отличие прибора от механических аналогов — это потребность в автономном источнике питания.

Микрометр служит для бесконтактных измерений линейных величин, определения зазоров, ширины, толщины, внутренних диаметров в технологических объектах. Посредством лазерного устройства измеряют уровни сыпучих веществ, отслеживают положение объекта.

По причине высокой себестоимости лазерный манометр пока не пользуется большим спросом в частных кругах.

Originally posted 2018-03-28 15:34:19.

Как пользоваться?

Принцип замера включает несколько практических рекомендаций, которые следует применять для получения точных результатов. При измерении следует фиксировать рамку болтом, который предназначен для того, чтобы она не сместилась случайно. Не использовать инструменты с повреждениями штанги или нониуса (в случае с цифровыми устройствами могут быть более сложные неисправности) или со сбитой нулевой отметкой. Учитывать тепловое расширение деталей (лучше всего делать замеры при температуре, близкой к 20 C).

При измерении механическим штангенглубиномером нужно помнить о цене деления. Для большинства моделей она составляет 0.5 или 1 мм для основной шкалы и 0.1 или 0.5 мм для нониуса. Общий принцип таков, что номер деления нониуса, совпавшего с отметкой основной шкалы, необходимо умножить на его цену деления и затем прибавить к целой части искомой величины.

Есть несколько правил использования и хранения приборов, позволяющих избежать их преждевременного выхода из строя:

- попадание пыли и твёрдых частиц между рамкой и штангой могут вызвать её заклинивание, поэтому следует держать инструмент в футляре;

- срок эксплуатации механических приборов больше, чем цифровых, и последние требуют более бережного обращения;

- отсчётный компьютер и дисплей нельзя подвергать сотрясениям и ударам;

- для правильной работы питание к этим узлам должно поступать от аккумулятора с нормальным уровнем заряда и/или от исправного блока питания.

В следующем видео вас ждет обзор штангенглубиномера ШГЦ-150.

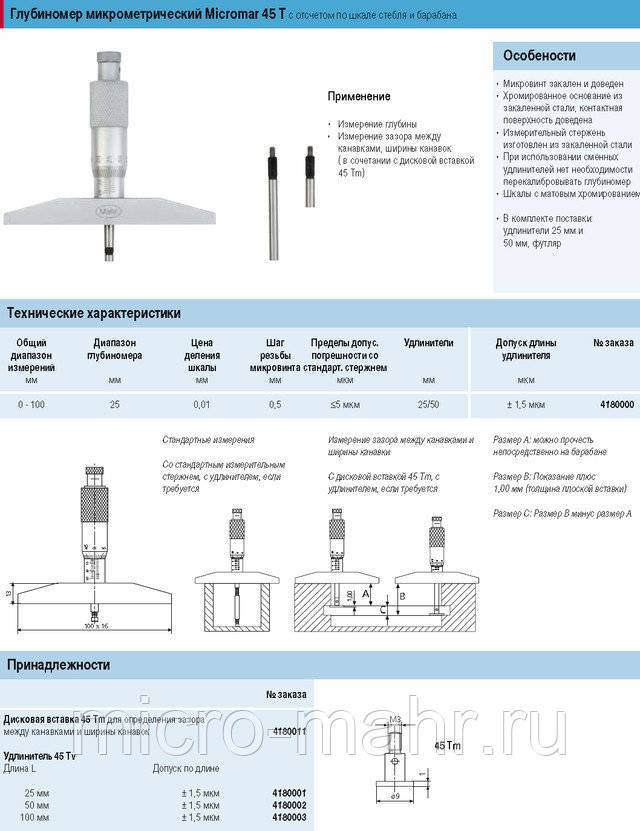

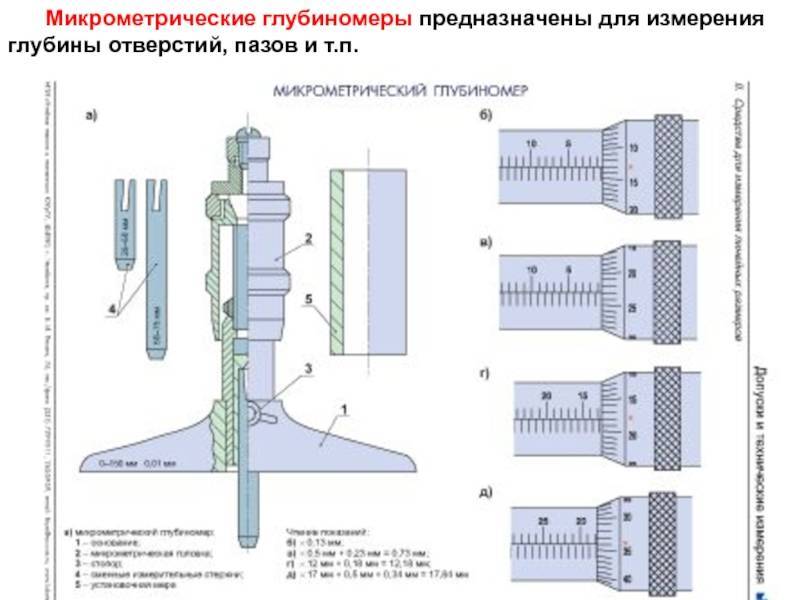

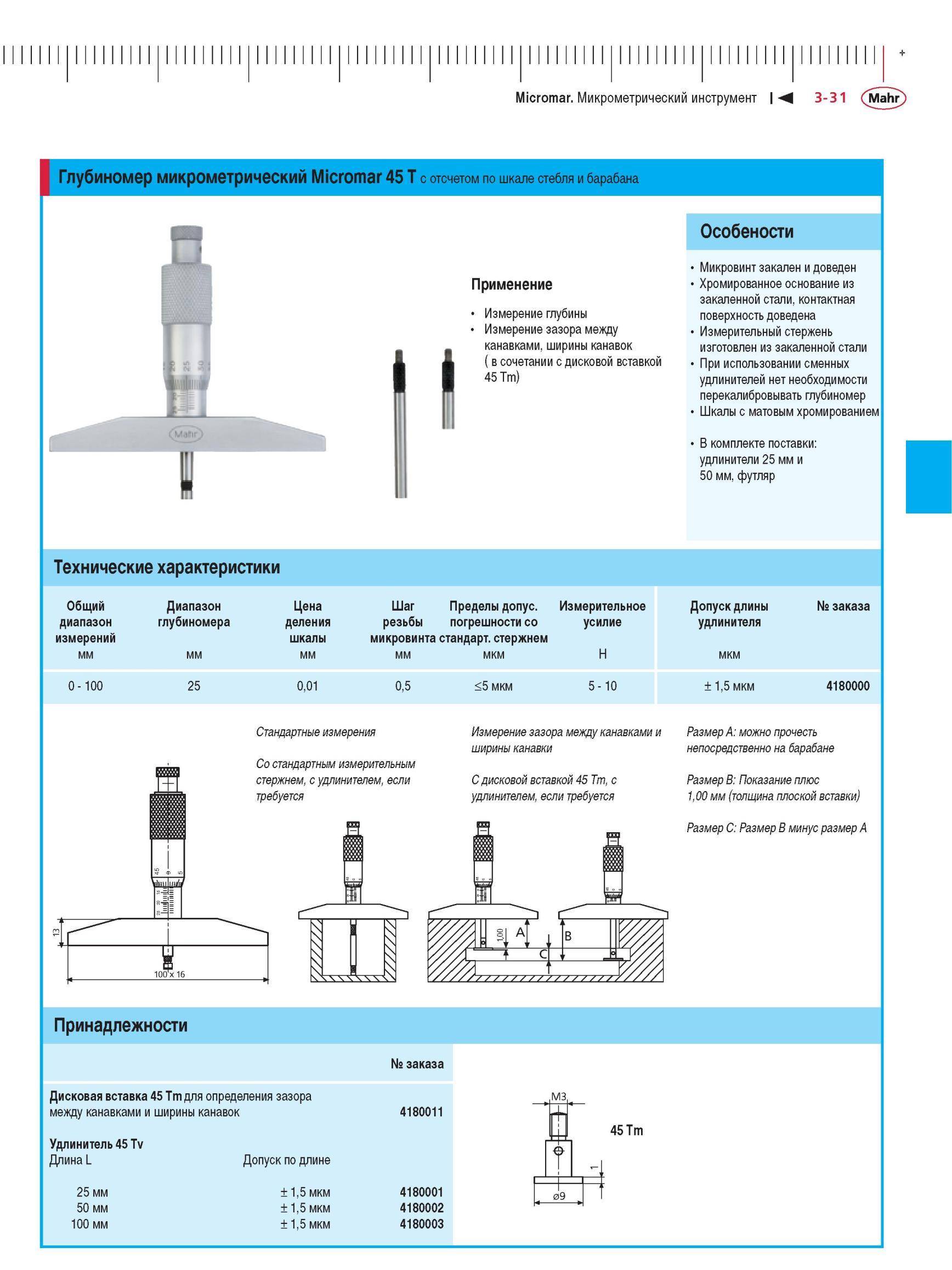

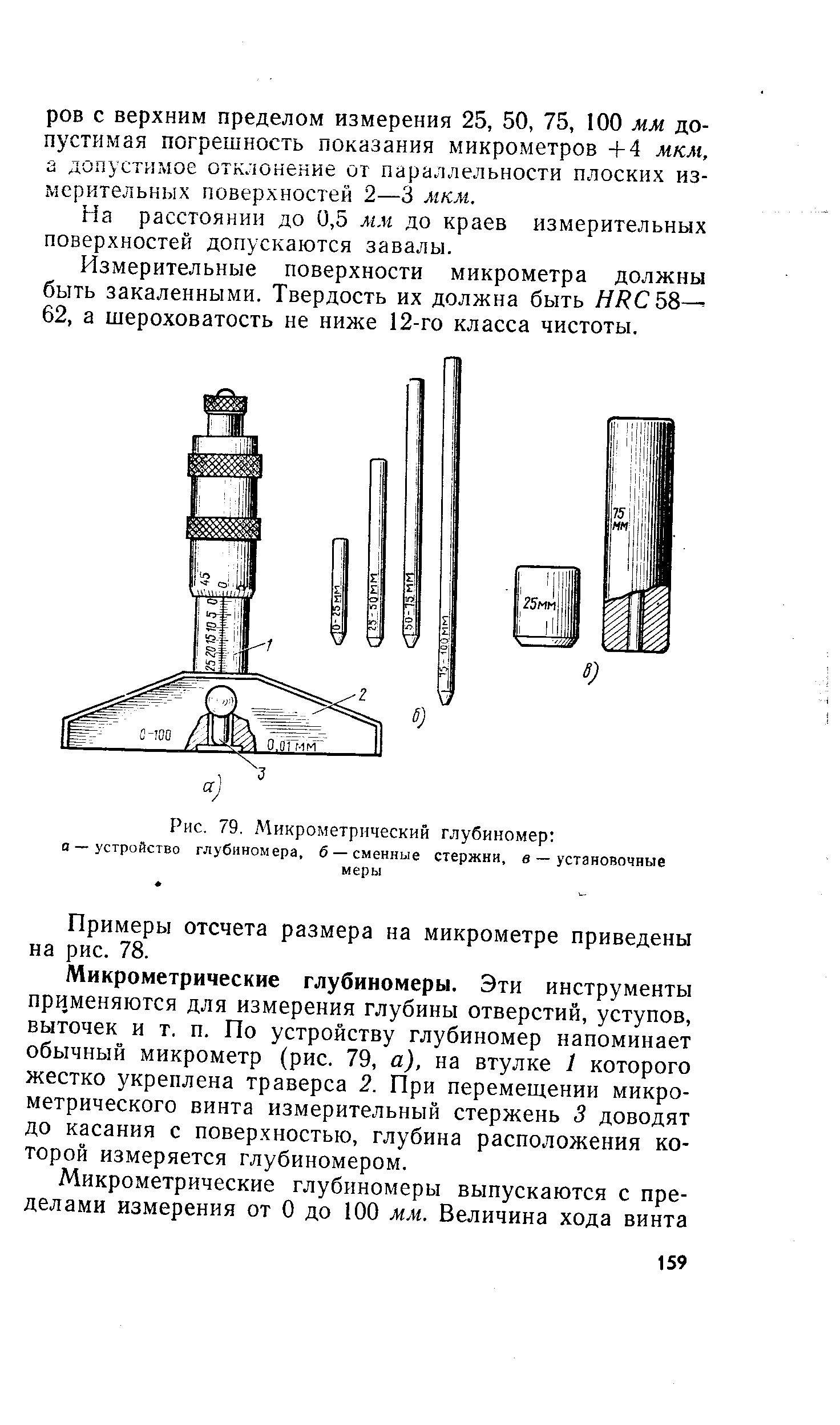

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

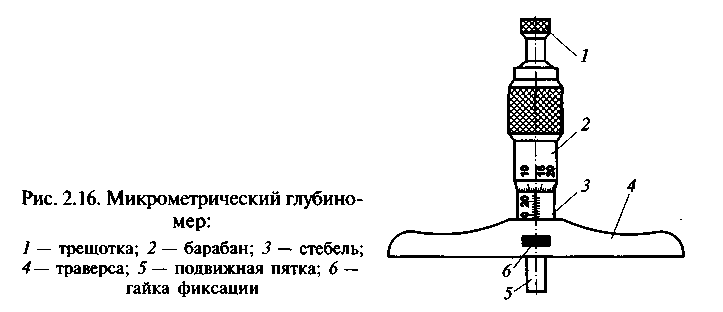

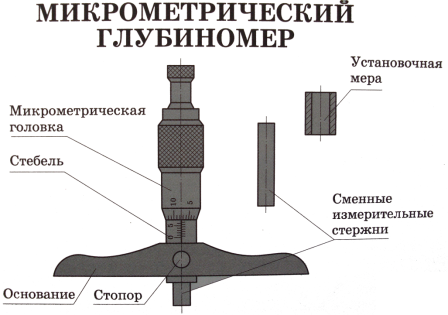

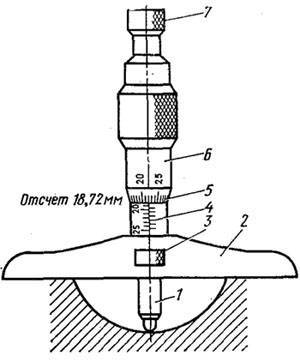

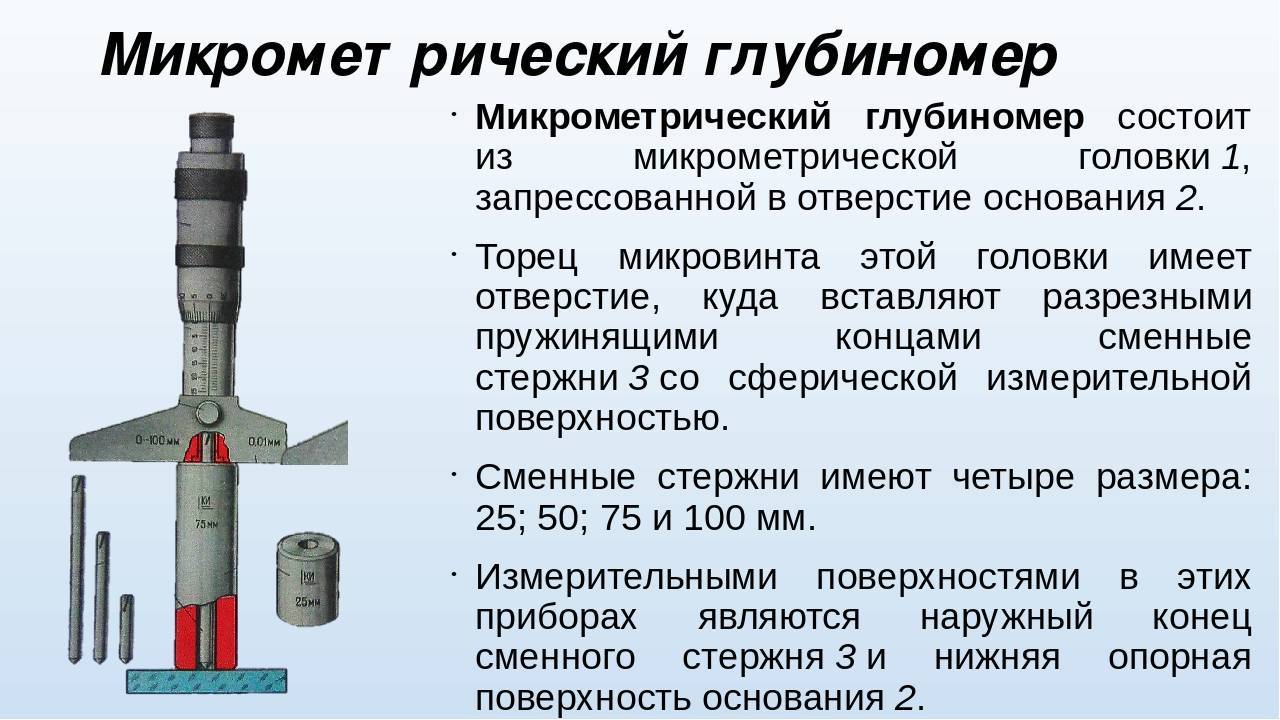

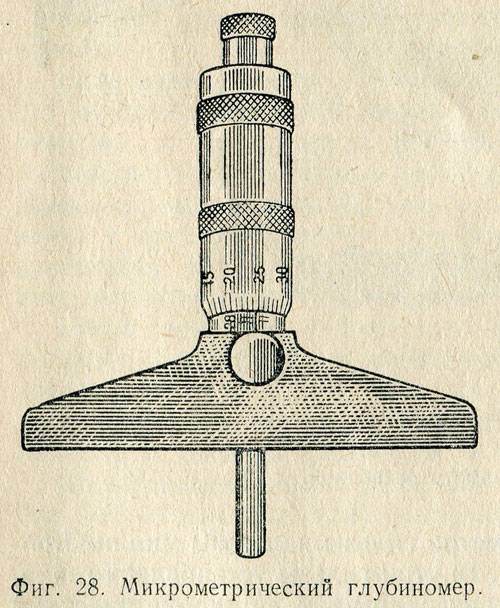

1.1. Глубиномеры следует изготовлять: — с отсчетом по шкалам стебля и барабана (ГМ) (черт.1); — с отсчетом по электронному цифровому устройству (далее — цифровое устройство) и шкалам стебля и барабана (ГМЦ) (черт.2).

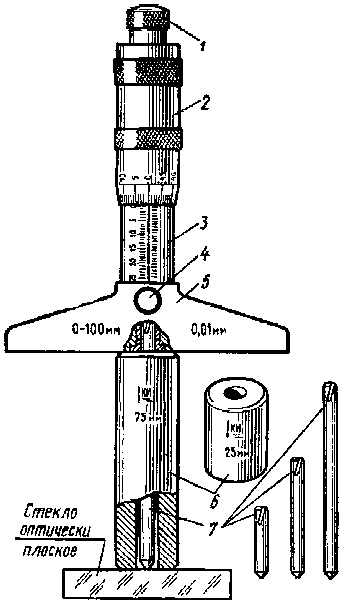

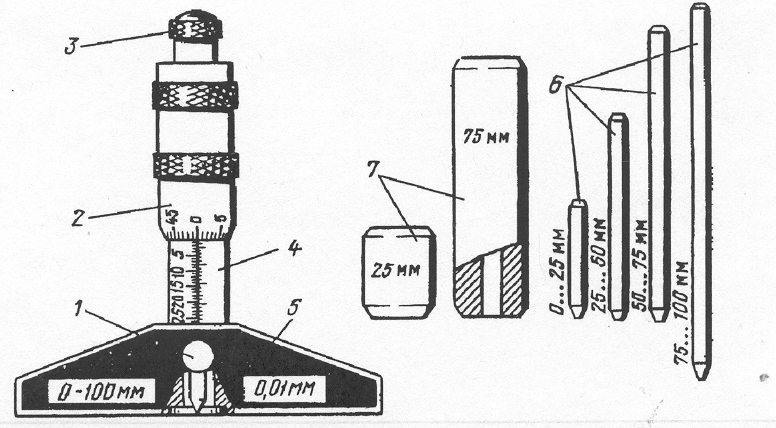

1.2. Диапазон измерений глубиномеров типов: ГМ25 и ГМЦ25 — от 0 до 25 мм; ГМ50 и ГМЦ50 — от 0 до 50 мм; ГМ75 и ГМЦ75 — от 0 до 75 мм; ГМ100 и ГМЦ100 — от 0 до 100 мм; ГМ150 и ГМЦ150 — от 0 до 150 мм; ГМ300 — от 0 до 300 мм.

1.3. Цена деления шкалы барабана глубиномера — 0,01 мм.

1.4. Шаг дискретности цифрового устройства — 0,001 мм.

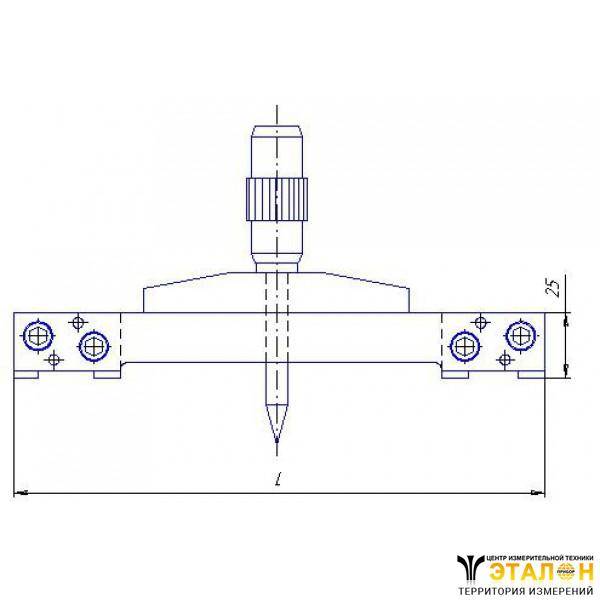

1.5. Длина и ширина основания — не более 100х25 мм.

1.6. Шаг микрометрического винта — 0,5 мм. Измерительное перемещение микрометрического винта — 25 мм.

1.7. Диаметр измерительного стержня — не более 5 мм.

1.8. Измерительное усилие глубиномера — от 3 до 7 Н. Колебание измерительного усилия в пределах указанного диапазона измерений глубиномера — не более 2 Н.

1.9. Глубиномеры типа ГМЦ должны обеспечивать выполнение функций, характеризующих степень автоматизации, в соответствии с перечнем, приведенным в приложении.

1.10. Глубиномеры типа ГМЦ следует изготовлять с встроенным цифровым устройством или с выводом результата измерения на внешние устройства.

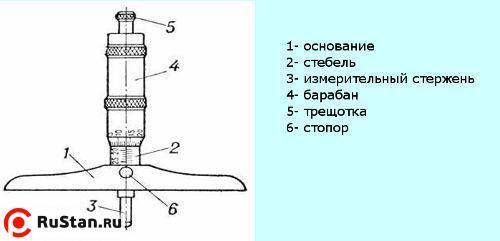

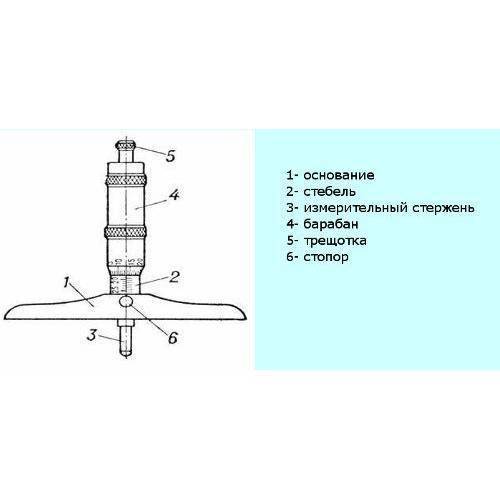

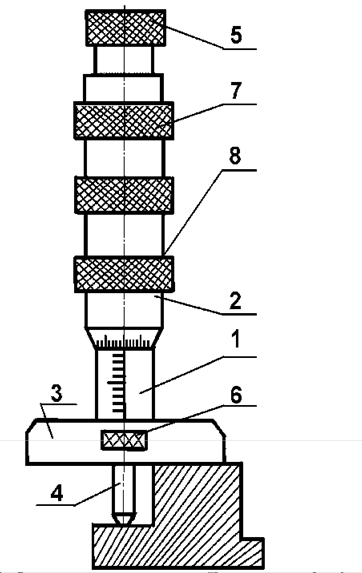

Черт.2. с отсчетом по электронному цифровому устройству и шкалам стебля и барабана

1 — основание; 2 — стебель; 3 — барабан; 4 — трещотка (фрикцион); 5 — табло цифрового устройства; 6 — стопор; 7 — измерительный стержень

Черт.2

Примечание к черт.1, 2. Чертежи не определяют конструкцию глубиномеров.

1.11. Электрическое питание глубиномеров типа ГМЦ с встроенным цифровым устройством должно быть от автономного встроенного источника питания. Электрическое питание глубиномеров, имеющих вывод результата на внешние устройства, — от автономного встроенного источника питания и (или) от сети общего назначения через блок питания.

1.12. Глубиномеры с верхним пределом измерения до 150 мм следует изготовлять классов точности 1 и 2, а свыше 150 мм — класса точности 2. Пример условного обозначения глубиномера с отсчетом по шкалам стебля и барабана при диапазоне измерения от 0 до 100 мм, класса точности 2:

Глубиномер ГМ100 — 2 ГОСТ 7470-92

То же, глубиномера с цифровым устройством при диапазоне измерения от 0 до 150 мм, класса точности 1:

Глубиномер ГМЦ150 — 1ГОСТ 7470-92

Настройка микрометра и проверка его точности

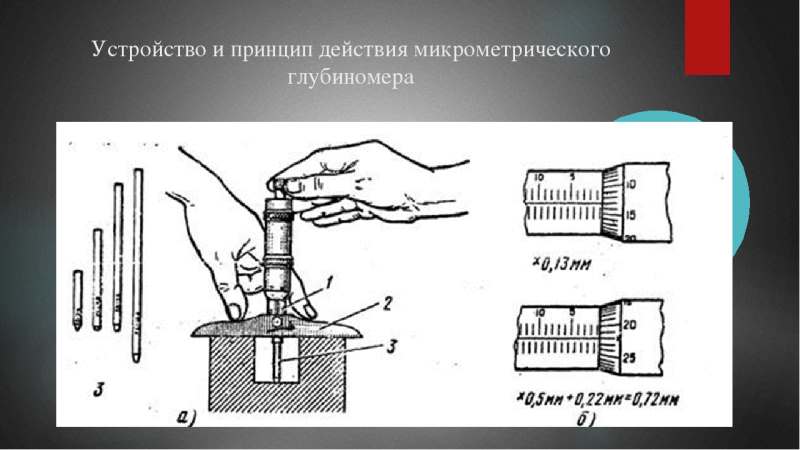

Проверку нулевых показаний микрометра проводят каждый раз перед началом работы, при необходимости выполняют настройку. Ниже приведена общая последовательность действий.

- Проверить жесткость крепления пятки и стебля микрометра в скобе. Протереть чистой мягкой тканью измерительные поверхности.

- Проверить нулевые показания инструмента. Для этого у МК-25 соединяют между собой рабочие поверхности пятки и микрометрического винта усилием трещотки (3 – 5 щелчков). Если прибор настроен правильно, его показания будут равны 0,00.

Для проверки микрометров с диапазоном измерений 25 – 50 мм, 50 – 75 мм и более используют соответствующие им эталоны (концевые меры длины), точный размер которых известен. Эталон, имеющий чистую торцевую поверхность, должен быть зажат без перекосов между измерительными поверхностями прибора усилием трещотки в несколько щелчков. Полученное значение сравнивают с известным, а при необходимости выполняют настройку микрометра в следующей последовательности.

Настройка на ноль

а) Фиксируют микрометрический винт при помощи стопорного устройства в положении с зажатой концевой мерой или соединенными вместе измерительными поверхностями.

б) Разъединяют барабан и микрометрический винт между собой. Для этого придерживают одной рукой барабан, а другой отворачивают корпус трещотки (достаточно полуоборота).

Также возможна конструкция прибора, в которой соединение барабана с микрометрическим винтом осуществлено с помощью винта или прижимной гайки с углублением. В этом случае воспользуйтесь ключом, идущим в комплекте.

в) Нулевой штрих барабана совмещается с продольным штрихом стебля. После этого барабан вновь соединяют с микрометрическим винтом, проводят новую проверку. Настройка повторяется при необходимости.

Особенности калибрования микрометра самостоятельно

Когда прибор используется часто, то его шкала часто сбивается (касается всех моделей). Чтобы получить точные данные при проведении измерений, рекомендуется научиться правильно делать калибровку. Калибровка подразумевает собой выставление точности. Чтобы узнать, не нарушилась ли точность измерителя, следует воспользоваться эталонными образцами. Обычно такие образцы имеются в комплектации к прибору.

Перед тем, как произвести контрольный замер микрометром, следует тщательно очистить зажимные губки инструмента. Делается это путем использования листа бумаги, который надо зажать в губках, а затем плавно удалить его, не повредив при этом. Такой способ позволяет произвести очистку поверхности от жира и пыли.

Это интересно! Нельзя применять для очистки поверхности губок абразивные материалы, так как это приведет к истиранию поверхности, и в итоге снижению точности измерений.

Как только подготовительные работы выполнены, следует зафиксировать в губках инструмента эталонный образец, и проверить значение по шкале. Если совпадает, тогда прибор не нуждается в настройке. В такой настройке нуждаются не только аналоговые, но и стрелочные с цифровыми приборами.

https://youtube.com/watch?v=G8VmnEeqvtE%3F

Обслуживание и эксплуатация

Для обеспечения длительного эксплуатационного срока нутромера следует правильно эксплуатировать и обслуживать его.

Так, для микрометрических вариантов требуется периодически осуществлять проверку, регламентированную ГОСТ 17215-71. Она относится к следующим параметрам.

- Внешний вид, маркировка, наличие комплектующих.

- Взаимодействие конструктивных элементов.

- Размер штрихов стебля и барабана.

- Расстояние между стеблем и торцом барабана.

- Радиус головки и измерительной поверхности.

- Погрешность головки.

- Погрешность общего размера головки с удлинителями, а также жесткость (для вариантов с верхним рабочим пределом более 1250 мм).

- Биение точки касания.

- Размеры меры в точках измерительной поверхности.

Проверка индикаторных вариантов значительно проще. Она включает пункты, регламентированные рекомендациями МИ 2194-92 и 2193-92:

- Внешний осмотр.

- Опробование.

- Определение технических и метрологических параметров.

Для микрометрических моделей следует избегать перетяжки соединения удлинителей и головки. Во избежание изменения размеров меры не следует выкручивать ее винты. Не стоит лишний раз вынимать стержни. При работе следует удерживать инструмент в местах наименьшего прогиба.

Разборку индикаторного нутромера осуществляют путем откручивания удлинительного стержня и отсоединения от штанги индикатора. Хранение осуществляют в температурном диапазоне от 15 до 25 °C.

Диапазон рабочих температур для нутромеров составляет от 15 до 25 °C, влажность – до 80%.

Источник

Описание и действие

Прибор на современном рынке представлен множеством типов и моделей, которые по принципу действия и правилам эксплуатации не имеют существенных различий. Исключением являются лишь электронные и лазерные приборы.

Прибор на современном рынке представлен множеством типов и моделей, которые по принципу действия и правилам эксплуатации не имеют существенных различий. Исключением являются лишь электронные и лазерные приборы.

Название инструмента указывает размерную величину, в пределах которой прибор способен с достоверной точностью определить размер детали. Один микрон — очень мелкий параметр; на практике чаще пользуются точностью в 50 микрон — это величина, значение которой может повлиять на результат сборочных работ либо настройку детали.

Приемы измерения микрометром — абсолютный и относительный. При первом варианте разъем прибора прилагается непосредственно к поверхности детали. Зажимы для крепления выставляются в соответствии с геометрией измеряемой детали. Показания в микронах снимаются согласно измерительным шкалам.

Относительный метод основан на данных, снятых при измерении предметов, которые находятся в непосредственной близости к искомому объекту обмера. В дальнейшем с их помощью косвенным математическим путем устанавливаются искомые параметры этого предмета.

ПРИЕМКА

3.1. Для проверки соответствия глубиномеров требованиям настоящего стандарта проводят государственные испытания, приемочный контроль, периодические испытания и испытания на надежность.

3.2. Государственные испытания — по ГОСТ 8.383* и ГОСТ 8.001*. __________________ * На территории Российской Федерации действуют ПР 50.2.009-94** ** На территории Российской Федерации документ не действует. Действуют Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа, Порядок утверждения типа стандартных образцов или типа средств измерений, Порядок выдачи свидетельств об утверждении типа стандартных образцов или типа средств измерений, установления и изменения срока действия указанных свидетельств и интервала между поверками средств измерений, Требования к знакам утверждения типа стандартных образцов или типа средств измерений и порядка их нанесения, утвержденные приказом Минпромторга России от 30 ноября 2009 года N 1081. — Примечание изготовителя базы данных.

3.3. При приемочном контроле каждый глубиномер проверяют на соответствие требованиям пп.1.8, 1.9, 2.2-2.4, 2.6, 2.8, 2.10, 2.11.1-2.11.3, 2.12, 2.17 и 2.18.

3.4. Периодические испытания проводят не реже одного раза в три года не менее чем на трех глубиномерах каждого типа и класса точности из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта, кроме требований пп.2.13-2.16. Результаты испытаний считают удовлетворительными, если все испытанные глубиномеры соответствуют всем проверяемым требованиям.

3.5. Подтверждение показателей надежности (пп.2.13-2.16) проводят не реже одного раза в три года по программам испытаний на надежность, разработанным в соответствии с ГОСТ 27.410* и утвержденным в установленном порядке. Допускается совмещение испытаний на надежность с периодическими испытаниями. ________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 27.403-2009. — Примечание изготовителя базы данных.

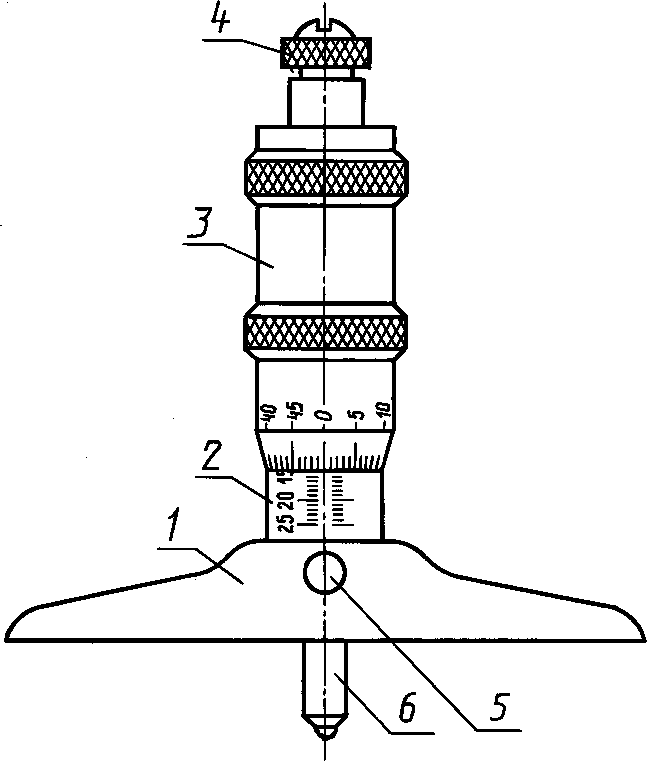

Микрометрический нутромер

Микрометрический нутромер (ГОСТ 10-75) (рис. 8.10) предназначен для абсолютных измерений внутренних размеров. При измерении измерительные наконечники приводят в соприкосновение со стенками проверяемого отверстия. Микрометрические нутромеры не имеют трещоток, поэтому плотность соприкосновения определяется на ощупь. Установка нутромера на нуль выполняется либо по установочному кольцу, либо по блоку концевых мер с боковиками, устанавливаемых в струбцину.

Рис. 8.10. Микрометрический нутромер: 1 — неподвижный наконечник; 2 — удлинитель; 3 — микрометрическая головка

Микрометрические нутромеры типа НМ выпускают с пределами измерений 50…75, 75… 175, 75… 600, 150… 1250, 800… 2500, 1250… 4000,2500… 6000 и 4000… 10000 мм. При необходимости увеличения пределов измерений используются удлинители.

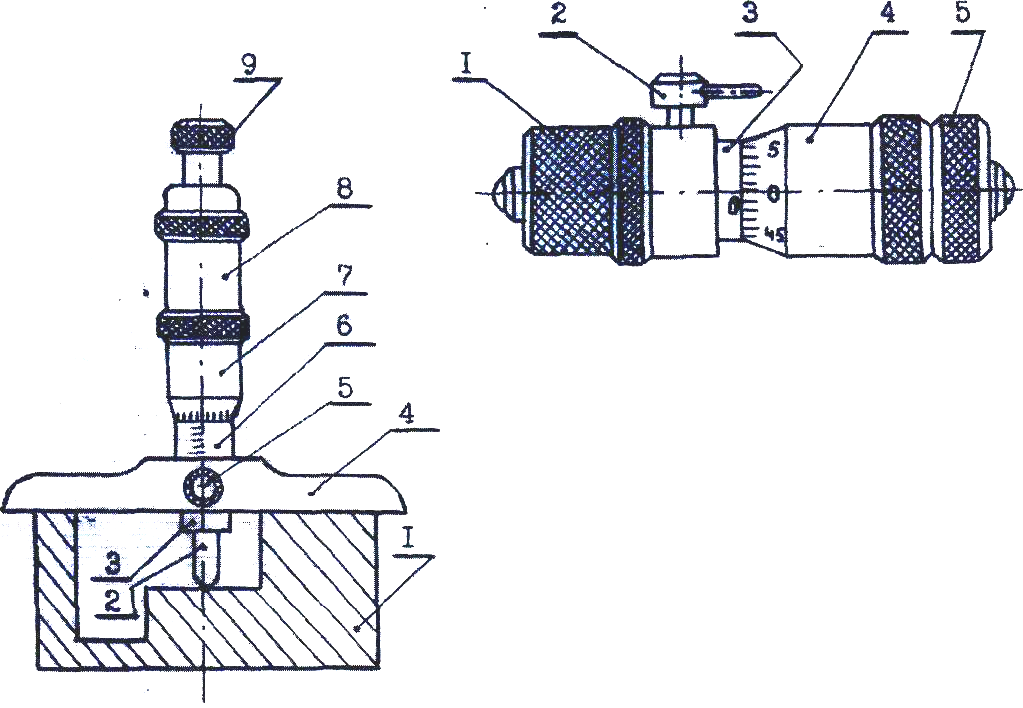

Устройства со штриховой плоскостью

Главные части — винтовые, микрометрические детали. Перемещаемая поверхность для измерения (торец винта) соединена с барабаном для отсчета. Его оборот равняется шагу резьбы болта. Стандартным считается шаг в 0,5 мм, барабанный элемент имеет 50, 100 штрихов. Цена отсчетного штриха — 0,01 мм, 0,05 мм. Чем точнее резьбовой элемент (изготавливают с максимальной точностью), тем лучше работает прибор. Микрометрический элемент является отдельной измерительной деталью — головкой.

Она есть в МК разных устройств и типов: нутромерных, глубиномерных, стационарных конструкций. Это главный измерительный узел. В нем болт двигается с барабанным элементом относительно твердо фиксируемой планки с закруткой. Узел чаще оборудован двумя шкалами: круговая (под дробные) и линейная вида (для счета полных вращений болта).

Линейная плоскость со штрихами есть снаружи на стебле. Цена шкаловой черты равняется шагу болта, если он 0.5 мм, то наносят два шкаловых участка со штрихом в 1 мм, они подвинуты вместе на 0,5 мм.

Диапазон винта определяет длину шкалы (обычно это 25 мм). Круговая шкала имеется на скосе барабанного элемента, его торец — указатель для линейной плоскости. Для круговой плоскости указатель — продольная черта на линейной.

Барабан имеет диаметр под деление в 1 мм. Под дробные размерная сетка по кругу иногда использует нониус такой же, как и в штангенциркуле с отсчетом без параллакса.

Нониус имеет размер черты 0,001 мм, его применение целесообразно для считываемых долей сетки, когда она ниже погрешности хода.

Стабилизирует усилия при измерении специальная конструкция микрометра (барабанная трещотка, фрикцион). Конструкция имеет устройство, стопорящее болт. Плоскости для замеров — параллельные торцевые плоскости на микрометрическом болте с пяткой (она напротив головки), стандартная их ширина — 8 мм. Есть приборы с 100 мм размером, а диаметр рабочих плоскостей делают меньшим (6,5 мм). Приборы с границей снизу от 25 мм имеют установочную меру.

В большинстве цена штриха — 0,01, 0,05 мм, нониус — 0,001 мм. Под диаметры больше 500 мм есть тип микрометра со скобами из трубчатых деталей, изготовленных способом сваривания. Их снабжают теплоизоляцией. Скобы есть с границей замеров в 100 мм, они снабжены сменными концами. Длина может приращиваться на 25 мм, границы их замеров — до 1500 мм. Погрешность для них вычисляют формулой: U = ±(6 + L/75) мкм, где L-максимальная граница замеров в миллиметрах.

История возникновения микрометра[ | ]

Использование винтовой пары в отсчётном устройстве было известно ещё в XVI веке, например в пушечных прицельных механизмах (1570), позднее винт стали использовать в различных геодезических приборах. Первый патент на микрометр как самостоятельное средство измерений был выдан во Франции Ж.-Л. Пальмеру (фр. Jean-Louis Palmer) в 1848 году как на «винтовой штангенциркуль с круговым нониусом». Но в то время, при обработке материалов такая точность не достигалась, и новый измерительный прибор не нашел применения. Только в 1867 году американские инженеры Джозеф Браун и Луснан Шарпе начали производство микрометров.

Работа с микрометрическими нутромерами

В общем случае она делится на два типа: первый – это подготовка (настройка, с целью подтверждения точности регистрации значений, и обнуление), второй – непосредственное снятие показаний. Рассмотрим обе стадии и действия на каждой из них.

Поверка

Общий механизм ее проведения мы приведем ниже, в разделе, посвященном эксплуатации. Здесь же скажем, что осуществляется она лишь в отношении модели, установленной «на ноль». Для этого, при температуре окружения в 20 0С, выполняют следующие действия:

- размещают сферическую головку инструмента между губками меры;

- прижимают необходимые поверхности, вращая барабан;

- фиксируют сборку при помощи специального винта;

- убеждаются, что продольная линия на стебле расположена точно по .

После чего переходят к снятию показаний.

Предлагаем посмотреть, как осуществляется настройка нутромера микрометрического, видеоролик ответит на те вопросы, возникшие в процессе прочтения, и рассказывать о которых в текстовом формате было бы слишком долго.

Все действия следует выполнять в соответствии с ГОСТом 17215-71; согласно данной методике, интервал между поверками – 1 год. Условия для их проведения должны быть неизменно следующими:

- уровень влажности – не более 80%;

- температура в помещении – от +15 до +25 градусов по Цельсию.

Внимание, на ноль прибор необходимо устанавливать перед каждым новым снятием показаний. Чтобы не спровоцировать при этом искажение значений, стоит держать инструмент во время настройки за втулку, которая не нагреется от тепла руки, в отличие от стального стержня

Как правильно измерять нутромером микрометрического типа

Следует выполнить следующие действия:

- выставить на приборе примерный диаметр необходимого отверстия;

- расположить сферическую головку внутри данной полости, таким образом, чтобы она была расположена под углом в 90 градусов по отношению к продольной оси;

- прижать инструмент сразу к обеим стенкам с помощью барабана и вращающейся трещотки;

- закрутить стопорный винт для закрепления результата и извлечь стержень с наконечником;

- взять полученную величину и приплюсовать к ней длину головки вместе с удлинителем (если он использовался).

Согласитесь, нет ничего сложного и результат получается достаточно точным (даже с учетом погрешности, которая незначительна). Посмотрите, как работает нутромер микрометрический, как пользоваться им: видео поможет закрепить впечатление и наглядно покажет некоторые специфические моменты. Например, лучше слов объяснит, как покачивать прибор в цилиндрических отверстиях. Согласитесь, о специфике перемещения в продольном и одновременно поперечном направлении достаточно сложно рассказывать, а между тем эту операцию необходимо проводить для определения минимума и максимума величин.

Так что ролик в данном случае будет вдвойне полезен – отметет сомнения и заодно покажет, как на практике складывать три значения для получения итогового.

Обратите внимание, условия эксплуатации те же, то есть +15…25 0С при влажности не более 80%

Глубиномер для зимней рыбалки без бурения лунок

Часто возникает вопрос, возможно ли использование глубиномеров без сверления лунок. Почти все изготовители гидролокаторов заявляют, что их устройства могут видеть водоем сквозь лед. Как показывает практика, такая задача под силу не всем приборам. Застывший лед может быть слоистым и непрозрачным, иметь воздушные пузырьки, которые прибор может принять за рыбу. Одним словом, использовать глубиномер без бурения лунки можно, но достоверность его показаний будет вызывать сомнения.

Другое дело, когда лед новый и равномерно замерзший, и в нем не просматриваются воздушные пузыри. Тогда датчик излучателя опускают на лед, не пробуривая лунок. При этом, рекомендуется смочить его рабочую поверхность водой.

Существует еще один вариант: при помощи бура создается неглубокое отверстие, в которое наливают из бутылки небольшое количество воды, после чего опускают датчик. Тем не менее, для получения более точной информации желательно полностью пробуривать лунку и опускать датчик непосредственно в воду.

Инструкция по работе

Измерения микрометром нужно начинать с установки наиболее удобного положения для инструмента. Его можно держать в руках, или прочно закрепить в тисках. Далее необходимо:

- Тестируемую деталь поместить в скобу инструмента.

- Сжать при помощи подвижной губки до момента упора. Нельзя зажимать под большим давлением.

- Прокрутить трещоточный механизм до упора, но без лишнего давления.

- Зафиксировать положение переводом зажима в положение закрытия.

- Посмотреть на совмещение рисок.

Показания микрометра считываются следующим образом:

- Стебель инструмента имеет основную и дополнительную шкалу. На основной нанесено обозначение в больших величинах, она располагается снизу. На дополнительной выставлены риски малого значения, ее положение над основной шкалой. Главными являются риски основной шкалы с цифровыми пометками.

- Барабан имеет шкалу с рисками, рассчитанными в сотых долях миллиметра.

- Для начала определяется целое числовое значение нижней шкалы. Если риска остановилась около числа «5», значит целое число равняется 5 миллиметрам.

- После нужно прибавить к этому значению число с верхней шкалы. На ней разметка имеет значения в долях. Если риска остановилась до отметки, ее значение не учитывается, а если после, то ее нужно прибавить к основному результату. Например, если риска прошла на одно деление, оно будет равняться 0.5 мм.

- Далее нужно определить сотые доли. Для этого необходимо снять значения с барабана.

- Риска барабана совмещается с центральной полосой между 2 шкалами на стебле. Например, значение равно 50.

- Конечное вычисление проводится путем сложения всех данных: 5+0.5+0.5=6 мм.

Работать с микрометром достаточно просто, если он точно откалиброван и имеет ровную поверхность обеих губок.

Микрометр для внутренних измерений используется иным способом. Его подвижная губка помещается в отверстие до момента упора. Далее необходимо совместить стебель инструмента с поверхностью детали. После совмещения и упора, стебель фиксируется при помощи трещотки, и считываются полученные данные. Способ считывания полностью идентичен описанию в инструкции.

Как пользоваться глубиномером

Наверное, каждый мечтает отправиться в путешествие туда, где царствуют кораллы и причудливые рыбки. Кто-то уже эту мечту осуществил, а кому-то ещё предстоит поход в царство рифов. Что ж, мечта вполне осуществима, но только для этого нужно два условия – море и необходимое оборудование.

Что для аквалангиста необходимо знать в первую очередь? Знать, на какую глубину можно погружаться, время погружения и давление в баллоне в момент погружения. Чтобы вся эта информация была всегда с вами, нужны приборы. Например, для определения глубины нужно обязательно с собой при погружении взять глубиномер. Он покажет, на какой сейчас вы находитесь глубине и укажет максимально допустимую

Это очень важно для вашей безопасности. Причём для каждой глубины и характера местности есть свой глубиномер

Показания прибора должны быть правильны и точны – ведь от этого зависит жизнь дайвера.Глубиномеры есть двух систем — метрической или империальной.

Если вы планируете нырять на глубину не более 30 метров, то вам подойдёт капиллярный прибор. Это вспомогательное устройство для измерения глубины, которое состоит из мягкой трубки и циркулярной шкалы.

Очень популярны у ныряльщиков масляные приборы. Они подходят ко всем измерительным устройствам, и поэтому весьма популярны у дайверов. Если вы хотите быть уверенными в показаниях прибора, то лучше приобрести диафрагменный глубиномер. Он, естественно, стоит подороже, но что может быть дороже человеческой жизни? Ведь этот прибор не подведёт вас в любой ситуации, а значит, путешествие в мир рифов будет для вас приятным и безопасным.

Есть ещё современные цифровые глубиномеры, которые обычно используют подводники. Они встроены в консоль и работают на батареях. Эти приборы очень точные. Такой прибор автоматически показывает текущую глубину и максимальную. То есть он постоянно напоминает вам, на какой глубине вы должны остановить погружение. Помните, что перед погружением нужно обязательно проверить точность показания глубиномеров. Тогда ваше погружение будет приятным и безопасным. Если прибор надевается на руку, то закрепите его на внутренней части правой руки. Тогда вы будете уверены в том, что прибор во время погружения будет целым и невредимым и ни за что не зацепится. После выхода на сушу рекомендуется промыть его пресной водой и не оставлять под прямыми солнечными лучами. Выполняя эти несложные правила, вы будете уверены, что ваш прибор не подведёт вас в трудную минуту. Приятных погружений!

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Штангенглубиномеры следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Предел допускаемой погрешности штангенглубиномера как при незатянутом, так и при затянутом зажиме рамки при температуре окружающей среды (20±10) °С, относительной влажности не более 80% при температуре 25 °С должен соответствовать указанному в табл. 2.

Таблица 2

мм

Предел допускаемой погрешности штангенглубиномера (±) | |||||

Участки шкалы | с ценой деления круговой шкалы отсчетного устройства | с шагом дискретности цифрового отсчетного устройства | |||

0,05 | 0,1 | 0,02 | 0,05 | 0,01 | |

До 100 | 0,03 | 0,03 | |||

» 200 | 0,05 | 0,05 | 0,05 | ||

200 » 300 | |||||

300 » 400 | 0,04 | 0,04 | |||

400 » 600 | 0,10 | 0,10 | |||

600 » 800 | — | — | — | ||

800 » 1000 | 0,15 | 0,15 |

Примечание. Погрешность штангенглубиномера не должна превышать значений, указанных в табл. 2, при поверке их по плоскопараллельным концевым мерам длины из стали.

2.3. Допуск плоскостности измерительной поверхности штанги штангенглубиномера — 0,004 мм.

2.4. Диск плоскостности измерительной поверхности рамки штангенглубиномеров типов ШГ и ШГК — 0,006 мм, типа ШГЦ — 0,005 мм.По краям измерительных поверхностей в зоне шириной не более 0,2 мм допускаются завалы.

2.5. Мертвый ход микрометрической пары микрометрической подачи рамки не должен превышать 1/3 оборота.

2.6. Рамка не должна перемещаться по штанге под действием собственного веса при вертикальном положении штанги.Штангенглубиномер должен иметь устройство для зажима рамки, обеспечивающее ее стопорение в любом положении в пределах диапазона измерения.

2.7. Измерительная поверхность штанги должна изготовляться из твердого сплава. (Твердый сплав по ГОСТ 3882).По заказу потребителя измерительную поверхность штанги допускается не оснащать твердым сплавом.Штанга штангенглубиномера должна иметь твердость не менее 30 НRС.

2.8. По заказу потребителя штангенглубиномер должен обеспечивать измерение размеров канавок, проточек и глубины отверстий диаметром не менее 2 мм.

2.9. Требования к шкалам штанги и нониуса (тип ШГ)

2.9.1. Расположение плоскости шкалы нониуса относительно плоскости шкалы штанги указано на черт. 4.

Как надо измерять микрометром пошаговое обучение с видео инструкцией

К измерениям надо приступать сразу после того, как прибор был откалиброван. Для этого основание прибора зажимает в тисках, чтобы дальнейшие манипуляции проводились легко. В губках зажимается деталь, размеры которой надо узнать. Причем делать это надо правильно, ведь при малейшей перетяжке возникнет повреждение резьбового соединения. После того как подвижная губка упрется в деталь, надо привести в движение трещотку. С ее помощью губка предотвратит нарушение целостности детали или разрушение конструкции прибора. После этого следует перевести зажим в режим фиксации, и приступить к считыванию показаний.

Инструкция по считыванию показаний имеет следующий вид:

- На стебле имеется две шкалы. Нижняя шкала является основной, а верхняя показывает десятые доли миллиметров. Есть модели, на которых верхняя шкала является основной, а нижняя показывает десятые доли миллиметров (надо ориентироваться на наличие цифр возле штрихов)

- На барабане шкала предназначена для отсчитывания сотых долей миллиметров

- Сначала смотрим на нижнюю шкалу, и определяем целое число в миллиметрах. К примеру, если барабан остановился за цифрой 5, тогда значение будет равняться 5 мм

- Далее смотрим на верхнюю часть шкалы стебля. В верхней части шкала имеет деление 0,5 мм, и отсчет по ней выполняется просто. Если барабан остановился за риской, которая находится за нижней отметкой, тогда к значению надо прибавить 0,5 мм. Если же барабан остановился сразу за риской снизу, и при этом верхняя риска находится за нижним значением, тогда половину прибавлять не нужно.

- Далее проводится расчет сотых долей миллиметров по вращающемуся барабану. Для этого ориентируемся по прямой линии на стебле. Для этого определяем значение на шкале барабана, которая совпадет с линией на стебле. К примеру, барабан остановился на значении 40. Прибавляем это значение к полученному числу: 5,5+0,40=5,9 мм

Для того чтобы понять принцип исчисления, ниже приведен подробный пример с пошаговым описанием.

Ориентируясь на инструкцию, произвести исчисления по микрометру не составит большого труда. Аналогично выполняется расчет на всех видах аналоговых микрометров. Если измерения выполнять электронным прибором, то все исчисления выполняются автоматически, и пользователю остается их только считать с дисплея. Часто пользователи задаются вопросом о том, как пользоваться микрометром часового типа. Принцип измерения аналогичен, но имеет некоторые отличия.

https://youtube.com/watch?v=ypPNNlR-JJQ%3F

![§ 97. микрометрические инструменты [1980 макиенко н.и. - общий курс слесарного дела]](https://labequip.ru/wp-content/uploads/f/e/f/fef61b2d83c871303c55cb7d79c09947.jpeg)