Признаки классификации

В зависимости от числа стоек выделяют одно- и двухстоечные станки. Первые укомплектовываются крестовым столом, который позволяет перемещать заготовку по двум взаимно перпендикулярным координатным плоскостям. В таких машинах шпиндель осуществляет поступательно-вращательное движение в вертикальной плоскости.

Двухстоечные машины комплектуются столом, установленным на специальных направляющих. Заготовка, зафиксированная на рабочем столе, перемещается по оси абсцисс, в то время как шпиндель перемещается по оси ординат. При этом шпиндельная бабка перемещается в вертикальной плоскости.

В зависимости от степени автоматизации агрегата выделяют координатно-расточные станки с ЧПУ, машины с набором координат и индикацией числового типа, а также агрегаты с системой автозамены инструмента и деталей. Такие агрегаты позволяют достигать максимальной точности в обработке заготовок.

Применение координатно-расточных станков с ЧПУ очень распространено на крупных предприятиях, где техника подвергается серьезным испытаниям и интенсивному режиму эксплуатации. Такое оборудование делает труд мастера максимально производительным и дает возможность снизить себестоимость готовой продукции, что и способствует его активной популяризации в крупномасштабном производстве.

Также координатно-расточные аппараты делятся на универсальные и узкоспециализированные. Первые же могут быть отделочного и горизонтального типа. Ключевым параметром, отличающим разные модели друг от друга, является диаметр шпинделя

Именно на него мастеру стоит обращать внимание при выборе

Несмотря на то, что сегодня существует множество вариаций координатно-расточных станков, большинство конструкций состоит из рабочего стола прямоугольной формы, оснащенного продольным или поперечным механизмом перемещения. Рабочая поверхность приводится в движение электрическими приводами, обеспечивающими высокую продуктивность и отменную жесткость. При этом шпиндельная бабка также перемещается в направлении вверх-вниз.

Выводы

Координатно-расточные станки – это отдельный класс станков. Они являются незаменимым оборудованием там, где требуется ювелирная точность. Конечно, в большинстве случаев у мастера нет необходимости в таковой, но если уж вам действительно важны тысячные доли миллиметров – координатно-расточная техника обеспечит вам исключительную точность в процессе создания отверстий в самых разных заготовках.

Координатно-расточные станки выполняют очень важную функцию, создавая отверстия с максимальной степенью точности и осуществляя контроль малейших отклонений. Цифровая индикация позволяет достигать точности в 1 микрометр, а устройство отсчета целой и дробной части дает возможность реализовывать на станке проекты любой сложности.

Если у вас есть необходимость в таком оборудовании – найти достойное предложение на рынке не составит труда. Сегодня производители предлагают поистине широкий выбор как универсальных, так и специализированных станков, среди которых подобрать нужную модель опытному мастеру будет весьма нетрудно.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Главные характеристики

Основанный еще при СССР завод производил несколько моделей К.Р станков для промышленности. Среди них имеются такие, как:

- Координатно-расточный станок 2431 – его основное назначение сводится к совершению чистовых операций, используя элементы деталей, что не превышают 250 кг. и которые могут делать точнейшее обрабатывание отверстий и их поверхностей. Такой агрегат предназначен для часовой, радиотехнической, а также приборостроительной промышленности.

- Координатно-расточной станок 2а450 – данный агрегат дозволяет совершать обрабатывания отверстий, где указанные размеры между ними расположены в прямоугольной системе координат. На нем же делается проверка межцентровых дистанций и линейных величин. Координатно-расточный станок 2а450 имеет свои преимущества, к ним относится тот факт, что установленное на нем счетное устройство способно высчитывать не только целые, а и дробные размеры координат.

- 2д450 координатно-расточной станок – осуществляет такие же действие, что и предыдущий тип оборудования с учетом того, что он оснащен маневренными столешницами, позволяющие обрабатывать детали с наклонными и взаимно перпендикулярными отверстиями, и делать протачивание торцовых плоскостей. При этом расточный станок 2д450 может обрабатывать рабочую деталь весом до 600кг.

- Координатно-расточной станок 2421 – это одностоечный агрегат, обладающий высочайшей точностью, а также имеет оптическую систему отсчета. Он используется в приборостроение, где элементы деталей могут достигать весом до 150 кг. Кроме этого, координатно-расточный станок 2421 имеет дополнительное оснащение, к которым относятся и иные устройства, в их числе имеется режущий инструмент, что существенно повышает его функциональность.

- Координатно-расточной станок 2в440а – с помощью данного оборудования проводится сверления отверстий в диаметре до 40 мм. Кроме, проверочных функций линейных размеров и межцентровых расстояний можно совершать фрезеровочные работы не большой сложности.

- Координатно-расточной станок 2е440а – помимо расточки на этом агрегате можно совершать сверление и фрезеровку в легкой форме. Координатно-расточной станок 2е440а в своем комплекте имеет прямоугольный стол, что способен двигаться, как в продольном, так и в поперечном направлении и регулируется вручную.

- Координатно-расточной станок с ЧПУ – оборудование данного типа позволяет обрабатывать детали, осуществлять штамповку, делать пресс-формы, что требуют особой точности в мелкосерийном и в производстве крупных партий изделий. Благодаря тому, что координатно-расточной станок с ЧПУ имеет в распоряжении универсальный маневренный стол, входящий в комплект, обработка элементов производится под любим углом независимо от плоскости стола.

- К.Р. станок 2а430 представляет собой оборудование, что имеет крестообразный стол, а также индуктивно-измерительную систему, что оснащена винтовыми проходными датчиками. Кроме этого, такие расточные станки укомплектованы приспособлением для изначального ввода координатных значений и автоматической остановкой стола в обозначенном положении.

- К этой серии также относится и расточной станок МОД – он имеет отличия от своих аналогов раздельным приводом стола и салазок. Кроме этого, стол передвигается по горизонтальной направляющей станины, одна из них плоская, а вторая V-образная. Что касается установки расстояний, то они выполняются при помощи оптической системы, что состоит из стеклянных линеек. В данном случае, линейка стола составляет 1000 делений, а линейка салазок всего 630. Задаваемый параметр размеров проектируется на монитор экрана, увеличивая масштаб в 75 раз.

- К особо точным относится и К.Р станок 2411, используемый в качестве механической обработки отверстий, что пропорционально расположены относительно осей, где размеры задаются в прямоугольной системе координат.

Видео: координатно-расточной станок 2431сф10.

Технические характеристики координатно-расточного станка 2е470а

| Наименование параметра | 2Е470а | 2Е460а |

|---|---|---|

| Основные параметры станка | ||

| Класс точности (Н,П,В,А,С) | А | А |

| Рабочая поверхность стола, мм | 1400 х 2240 | 1000 х 1600 |

| Наибольший диаметр сверления в стали 45, мм | 40 | |

| Расстояние между стойками в свету (просвет), мм | 2000 | 1400 |

| Наибольшее перемещение стола продольно (X), мм | 2000 | 1400 |

| Наибольшее поперечное перемещение вертикальной шпиндельной головки (Y), мм | 1400 | 1000 |

| Наибольшее вертикальное перемещение горизонтальной шпиндельной головки (W), мм | 920 | 720 |

| Наибольшее вертикальное перемещение пиноли шпинделя (Z), мм | 360 | 360 |

| Наибольшее горизонтальное перемещение пиноли шпинделя (V), мм | 360 | 360 |

| Наибольшее вертикальное перемещение траверсы, мм | 900 | 720 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 170..1400 | 170..1100 |

| Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм | 80..1000 | 80..800 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наибольший длина расточки за одну установку шпинделной бабки, мм | 320 | 320 |

| Шпиндельная бабка | ||

| Частота вращения шпинделя, об/мин | 20..2000 | 20..2000 |

| Число ступеней вращения шпинделя | 21 | 21 |

| Скорость установочных (ускоренных) перемещений шпиндельных головок, мм/мин | 1600 | 1600 |

| Внутренний конус шпинделя (внутренний конус) | ИСО 50 АТ4 | ИСО 50 АТ4 |

| Диаметр выдвижной пиноли шпинделя, мм | 135 | 135 |

| Пределы рабочих подач гильзы вертикального и горизонтального шпинделя и стола (X, Y, Z, W, V), мм/мин | 0,8..630 | 0,8..630 |

| Количество подач | 30 | 30 |

| Пределы медленных доводочных подач гильзы вертикального и горизонтального шпинделя и стола (X, Y, Z, W, V), мм/мин при фрезеровании, мм/мин | 0,8..20 | 0,8..20 |

| Количество подач | 15 | 15 |

| Рабочий стол | ||

| Наибольшее перемещение стола (продольное/ поперечное), мм | 2000 | 1400 |

| Величина ускоренного перемещения стола, мм/мин | 2500 | 2500 |

| Пределы рабочих подач стола при фрезеровании, мм/мин | 0,8..630 | 0,8..630 |

| Пределы медленных доводочных подач стола при фрезеровании, мм/мин | 0,8..20 | 0,8..20 |

| Наибольшая масса обрабатываемого изделия, кг | 2500 | 2000 |

| Точность станка | ||

| Точность координатных перемещений стола и шпиндельных головок, мм | 0,01 | |

| Точность установки координат, мм | 0,005 | 0,005 |

| Привод | ||

| Количество электродвигателей на станке | 10 | |

| Электродвигатель привода главного движения (вращение шпинделей), кВт (об/мин) | 2,3; 3,9 (750; 1500) | 2,3; 3,9 (750; 1500) |

| Электродвигатель привода перемещения стола (постоянного тока), кВт (об/мин) | =3,4 (3000) | =3,4 (3000) |

| Электродвигатель привода перемещения шпиндельных головок и шпинделей (постоянного тока), кВт (об/мин) | =1,75 (3000) | =1,75 (3000) |

| Электродвигатель привода перемещения Траверсы, кВт (об/мин) | 3,7 (1500) | 3,7 (1500) |

| Электродвигатель привода перемещения Люнета, кВт (об/мин) | 0,75 (1500) | 0,75 (1500) |

| Электродвигатель привода перемещения Пульта, кВт (об/мин) | 0,37 (1500) | 0,37 (1500) |

| Электродвигатель привода холодильной установки, кВт (об/мин) | 1,7 (1500) | 1,7 (1500) |

| Электродвигатель вентилятора холодильной установки, кВт (об/мин) | 0,18 (1500) | 0,18 (1500) |

| Электродвигатель насоса гидравлической системы, кВт (об/мин) | 0,75 (1500) | 0,75 (1500) |

| Электронасос охлаждающей жидкости (об/мин) | 0,18 | 0,18 |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок с рекомендуемым расположением оборудования, мм | 7225 х 4820 х 4880 | 4665 х 3460 х 4140 |

| Масса станка с приставным оборудованием, кг | 36000 | 22000 |

Список литературы:

Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974, стр.401

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Тепинкичиев В.К. Металлорежущие станки, 1973

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Последовательность наладки станка

При выставленном уровне станка следует дать оборудованию отстояться, как минимум сутки. За это время со станины снимется остаточное напряжение металла и произойдет перераспределение нагрузки. За этим следует процесс проверки соосности узлов. Замеряется геометрическая точность частей, указанных в спецификации, поставляемой заводом-изготовителем.

При отклонениях от заданных параметров производится дополнительная регулировка. Чтобы не было биений в процессе работы, контролируют смещение уровня станины при различных комбинациях расположения шпиндельного узла и стола с заготовкой. Вращение самого инструмента может иметь бой в пределах допуска, все зависит от требуемой точности выпускаемых деталей. Доработка на месте требуется для решения индивидуальных требований заказчика.

При приемке станка обращают внимание на расход масла. Завод-изготовитель часто завышает его для исключения заклинивания при работе в условиях, отличных от нормальных (температура воздуха от 20 и не выше 35 градусов, влажность малых значений, низкая запыленность среды)

Также следует проверять поставляемые части и наличие указанных опций.

Виды по компоновке

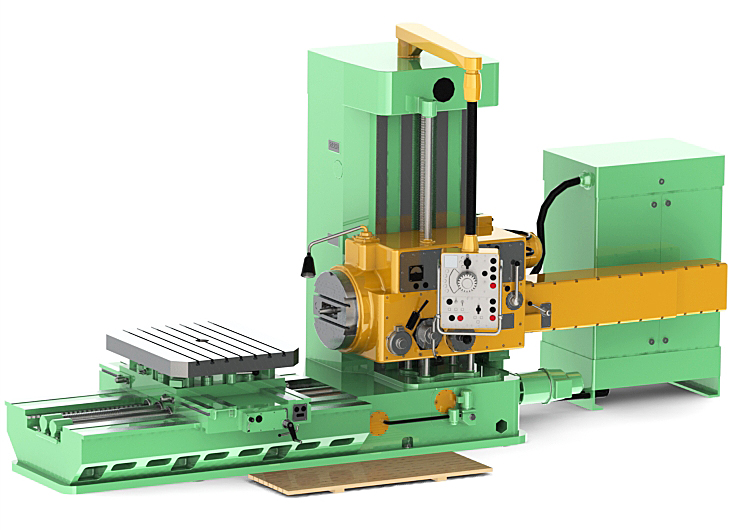

Расточный станок обычно используется для обработки сложных по конфигурации деталей со множеством отверстий, пазов и уступов. По компоновке это оборудование классифицируется на:

- Модели с диаметром шпинделя до 125 мм. С использованием такого оборудования обрабатывают обычно небольшие заготовки. Стол у таких моделей может перемещаться по двум осям. Расточная бабка способна двигаться по колонне в вертикальном направлении.

- Оборудование с диаметром шпинделя 100-200 мм. Такой расточный станок предназначен для работы с заготовками средних размеров и крупными. У таких станков стол перемещается только в одном направлении.

- Модели со шпинделем 125-320 мм. Это оборудование применяется для обработки очень крупных деталей. У этих станков стол неподвижен.

Алмазно-расточные станки

Алмазно-расточные станки принадлежат к группе отделочных станков. Они предназначены для тонкого растачивания точных цилиндрических поверхностей, а при наличии дополнительной оснастки и для обработки торцов, канавок, конических и фасонных поверхностей вращения; эти станки наиболее эффективны в условиях массового, крупносерийного, а иногда и мелкосерийного производства.

Под тонким растачиванием понимают окончательную отделочную обработку отверстий, выполняемую алмазным или твердосплавным режущим инструментом. Алмазный инструмент применяют главным образом для растачивания деталей из цветных сплавов, эбонита, текстолита, резины и других синтетических материалов, а обработку черных металлов производят твердосплавным режущим инструментом. Алмазное растачивание в ряде случаев заменяет шлифование.

К числу деталей, для обработки которых применяют алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока, отверстия под палец в поршнях и ряд других.

Особенности процесса тонкого растачивания. Процесс тонкого растачивания характеризуется высокими скоростями резания, малой величиной подачи и небольшой глубиной резания, обеспечивающей минимальную шероховатость обработанной поверхности. Режим тонкого растачивания: скорость резания до 1000 м/мин, величина подачи 0,01—0,1 мм/об и глубина резания 0,05—0,55 мм. Высокая точность обработки отверстий, отклонение от круглости 0,003—0,005 мм и шероховатость поверхности 0,16-0,63 мкм.

К алмазно-расточным станкам предъявляют высокие требования, главными из которых являются: высокая частота вращения шпинделя, превышающая 6000 об/мин; устойчивые малые величины подачи (менее 0,04 мм/об); бесступенчатое регулирование подачи, высокая скорость ускоренных ходов (4—7 м/мин); высокая точность вращения шпинделя при отсутствии вибраций.

Базовые детали алмазно-расточных станков, такие, как станины, столы, салазки, выполняют массивными, жесткими, с большим числом ребер жесткости

Особое внимание уделяют шпинделям

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Передачу вращения на шпиндель для получения низкой шероховатости обрабатываемой детали осуществляют ременной передачей. Шпиндель и закрепленные на нем детали обычно подвергают балансировке. Применение гидравлической установки дает возможность не только применить бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка изолируют от точных элементов путем их выноса за пределы станка, что также способствует уменьшению тепловых деформаций базовых деталей станка.

Алмазно-расточные станки по « расположению оси шпинделя делят на две большие группы: горизонтальные и вертикальные. Существуют также специальные станки с наклонными шпинделями и комбинированные. Кроме того, они бывают одношпиндельные и многошпиндельные, односторонние и двусторонние.

www.4ne.ru

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Конструктивные особенности расточных головок

Конструкция инструмента позволяет разместить одновременно несколько резцов. Практика показала, что оптимальное число режущих элементов – 2 при условии их радиально расположения. Такая конфигурация обладает следующими преимуществами:

- Благодаря сбалансированному расположению точность обработки повышается.

- Снижается уровень вибрации.

- Динамические показатели станка улучшаются.

Увеличение количества резцов негативно влияет на баланс головки. Вследствие этого расточные работы не будут обладать высокой точностью, особенно на высоких оборотах, что снижает производительность станка.

Монтаж расточной головки на металлообрабатывающий агрегат осуществляется на шпиндельный вал, который передает момент вращения от привода станка. Во избежание вылета головки в процессе эксплуатации инструмент фиксируется винтами или гайками.

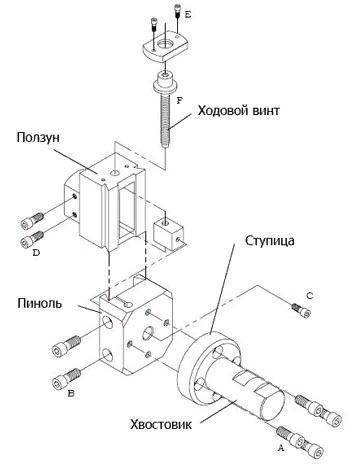

Основными узлами расточной головки являются:

- Ступица. Следуя из названия, ступица устанавливается на шпиндель станка с помощью хвостовика. Для надежного крепления имеются четыре винта, из которых два параллельно фиксируют пиноль.

- Пиноль. Место монтажа рабочего резца расточной головки.

- Ползун. Подвижный элемент пиноли. Движение осуществляется путем вращения приводного винта. Служит регулировочным механизмом для выставления резцов по центрам.

- Хвостовик. Узел для передачи вращательного момента от шпиндельной части к режущим элементам.

Расточные станки

Расточные станки по металлу

Расточные станки предназначены для работы с крупными заготовками. Расточной станок широко используют как в серийном, так и в индивидуальном производстве.

На расточных станках можно не только проводить сверление и растачивание, но и более тонкие операции, в частности нарезку резьбы и зенкерование. Современные расточные станки дают возможность выполнять полную обработку различных заготовок без необходимости использования дополнительного оборудования. В отличие от других станков, расточные обладают горизонтальным или вертикальным шпинделем. В шпиндель помещают инструмент для обработки заготовок. В расточном станке используют борштанги с резцами, зенкера, сверла, фрезы.

Все расточные станки подразделяются на 3 большие группы: координатно-расточные, горизонтально-расточные и алмазно-расточные станки.

Расточные станки имеют следующие доступные к заказу модификации:

| 262Г | 2650Ф2 | 2А680Ф1 | ИР1400ПМФ4 |

| 278 | 2651Ф1 | 2А754В | ИР1400ПФ4 |

| 2410 | 2651Ф2 | 2А776В | ИР1600МФ4 |

| 2411 | 2653Ф1 | 2А777В | ИР1600Ф4 |

| 2421 | 2655ГФ1 | 2А78 | ИР200ПМ1Ф4 |

| 2431 | 2655ДФ1 | 2А78Н | ИР200ПМФ4 |

| 2450 | 2655Ф1 | 2Б460 | ИР2637КМФ4 |

| 2455 | 2655Ф2 | 2Б460А | ИР2637КФ4 |

| 2457 | 2705В | 2Б660Ф1 | ИР2637ПМФ4 |

| 2458 | 2705П | 2В423 | ИР2637ПФ4 |

| 2459 | 2706А | 2В440А | ИР320ПМФ4 |

| 2615 | 2706В | 2В460 | ИР500 |

| 2620 | 2706П | 2В620 | ИР500ПМФ4 |

| 2622 | 2706С | 2В622Ф11 | ИР600 |

| 2636 | 2711В | 2В622Ф11-1 | ИР800МФ4 |

| 2637 | 2711П | 2В622Ф13 | ИР800ПМ1Ф4 |

| 2656 | 2712В | 2В622Ф4 | ИР800ПМ8Ф4 |

| 2657 | 2712П | 2Г660ГФ2 | ИР800ПМФ4 |

| 2665 | 2713В | 2Г660Ф2 | ИС1250 |

| 2431С | 2713П | 2Д450 | ИС1250ПМФ4 |

| 2431СФ10 | 2714В | 2Д450АМФ2 | ИС1250ПФ40 |

| 243ВМФ2 | 2733П | 2Д450АФ10 | ИС1250С |

| 243ВФ2 | 2754В | 2Д450АФ2 | ИС2000 |

| 2440СФ4 | 2776В | 2Д450ПР | ИС2А636 |

| 2455АФ1 | 2777В | 2Е440А | ИС2А637 |

| 2455И | 2781В | 2Е450А | ИС320 |

| 245ВМФ2 | 2781П | 2Е450АМФ4 | ИС320ГЛОБУС |

| 24К40СФ4 | 2782В | 2Е450АФ1-1 | ИС500ПМФ4 |

| 24К60АФ4 | 2782П | 2Е450АФ30 | ИС630 |

| 24К70АФ4 | 278Л | 2Е450АФ4 | ИС800 |

| 24К70СФ4 | 278Н | 2Е460А | ИС800ГЛОБУС |

| 2614Ф1 | 2А430 | 2Е460АФ1 | ИС800ПМФ4 |

| 2620В | 2А450 | 2Е470А | КУ533 |

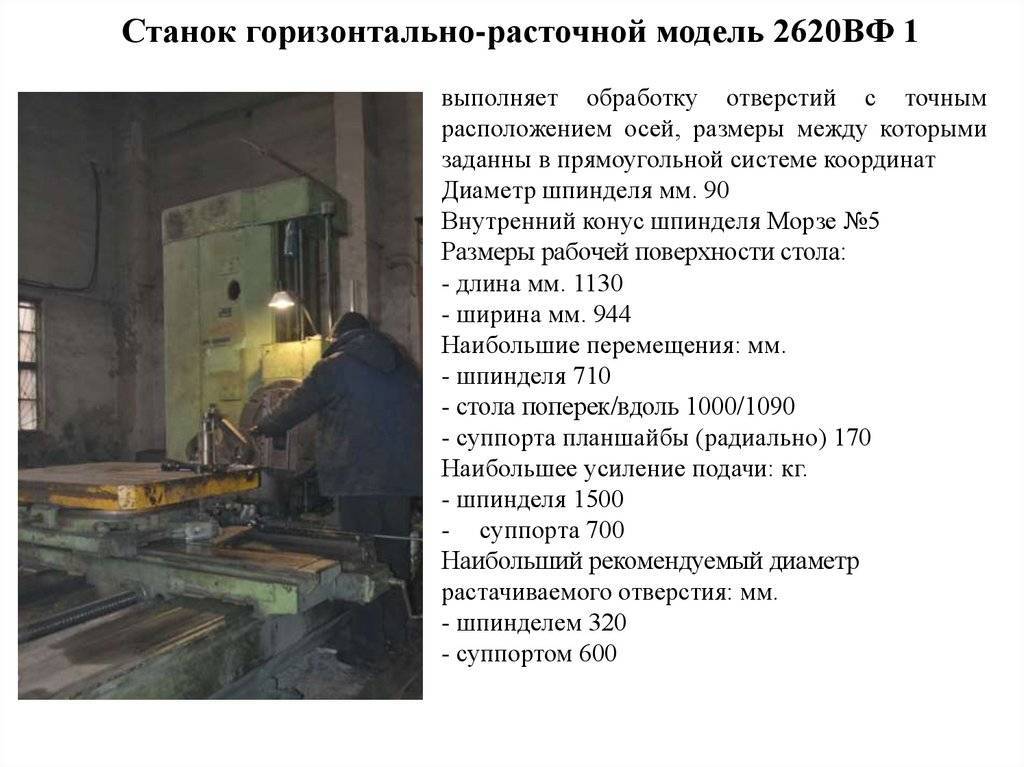

| 2620ВФ1 | 2А450АФ10 | 2Е470АФ1 | КУ533МФ4 |

| 2620Г | 2А459АМ1Ф4 | 2Е470Н | ЛГ7 |

| 2620ГФ1 | 2А459АФ4 | 2Е656 | ЛГ8 |

| 2620Д | 2А470 | 2Е78Л | ЛР355Ф1 |

| 2620Е | 2А620 | 2Е78П | ЛР372Ф1 |

| 2620Ф11 | 2А620-1 | 2Л450А | ЛР380Ф1 |

| 2622В | 2А620Ф1 | 2Л614 | ЛР395ПМФ4М |

| 2622ВФ1 | 2А620Ф11 | 2Л614Ф1 | ЛР434Ф4 |

| 2622Г | 2А620Ф1-1 | 2М614 | ЛР501ПМФ4 |

| 2622ГФ-1 | 2А620Ф1-2 | 2М614Г | ЛР521ПМФ4 |

| 2622Д | 2А620Ф2 | 2М614ГФ1 | ЛР543МФ4 |

| 2622К | 2А622 | 2М615 | ЛТ520 |

| 2622П | 2А622-1 | 2М615Г | МСГ1200МФ4-1 |

| 2623ПМФ4 | 2А622МФ2 | 2М615ГФ1 | МСГ1200Ф13-1 |

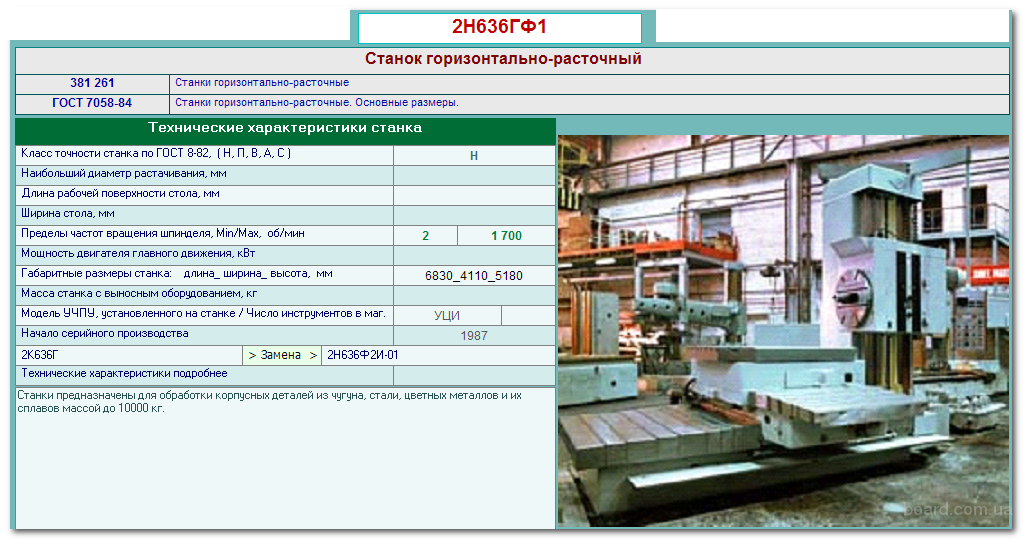

| 2623ПФ4 | 2А622МФ4-1 | 2Н636ГФ1 | МСГ1200Ф4-10 |

| 2627МФ4 | 2А622ПФ1 | 2Н636Ф2И-01 | МСГ6062МФ4 |

| 2627ПМФ4 | 2А622Ф1 | 2Н636Ф2И-11 | МСГП6101МФ4-10 |

| 2627ПФ4 | 2А622Ф2 | 2Н637ГФ1 | МСГП6101МФ4-6 |

| 2636Г | 2А622Ф4 | 2Н637Ф2И-01 | МСГП6101МФ4-8 |

| 2636ГФ1 | 2А636Ф1 | 2Н637Ф2И-11 | МСГП6101Ф13-10 |

| 2636ГФ2 | 2А636Ф2 | 2П637МФ4 | МСГП6101Ф13-6 |

| 2636Ф1 | 2А637Ф1 | 2Р637 | МСГП6101Ф13-8 |

| 2637Г | 2А637Ф2 | 2Р637-10 | РТ965 |

| 2637ГФ1 | 2А656РФ11 | ИР1250ПМФ4 | РТ965Ф3 |

| 2637ГФ2 | 2А656Ф11 | ИР1250ПФ40 | СРС-2И |

| 2637Ф1 | 2А660Ф1 | ИР1250Ф40 | |

| 2650Ф1 | 2А680 | ИР1400МФ4 |

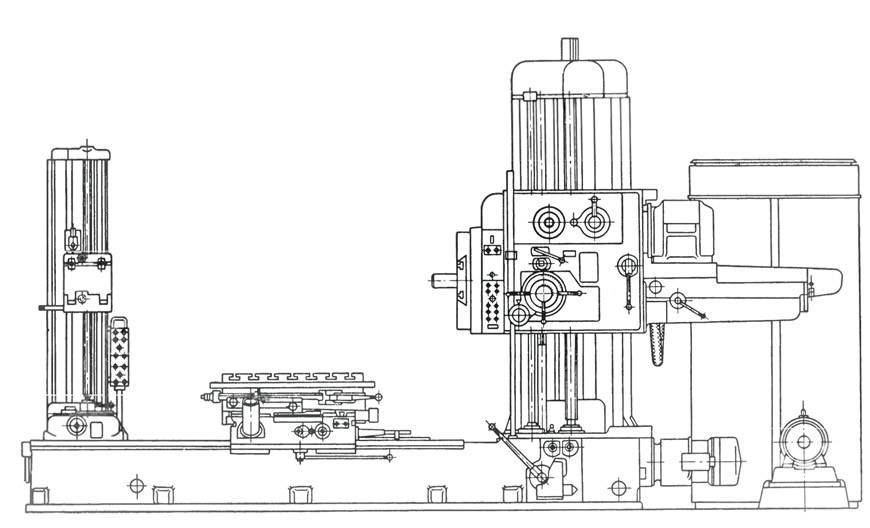

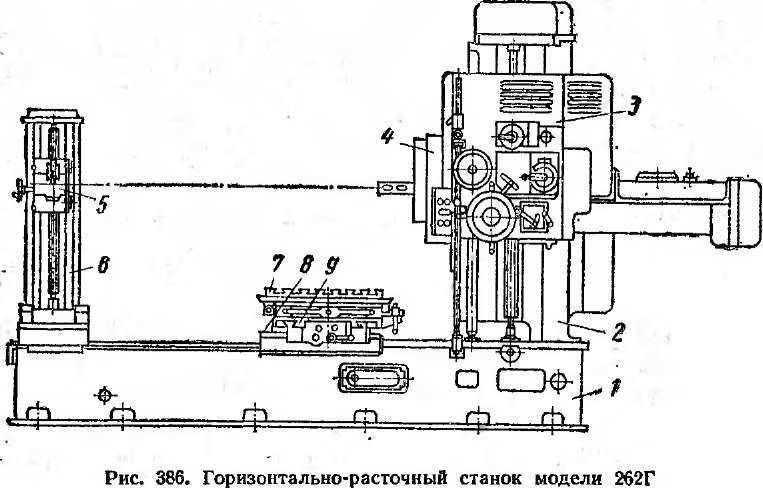

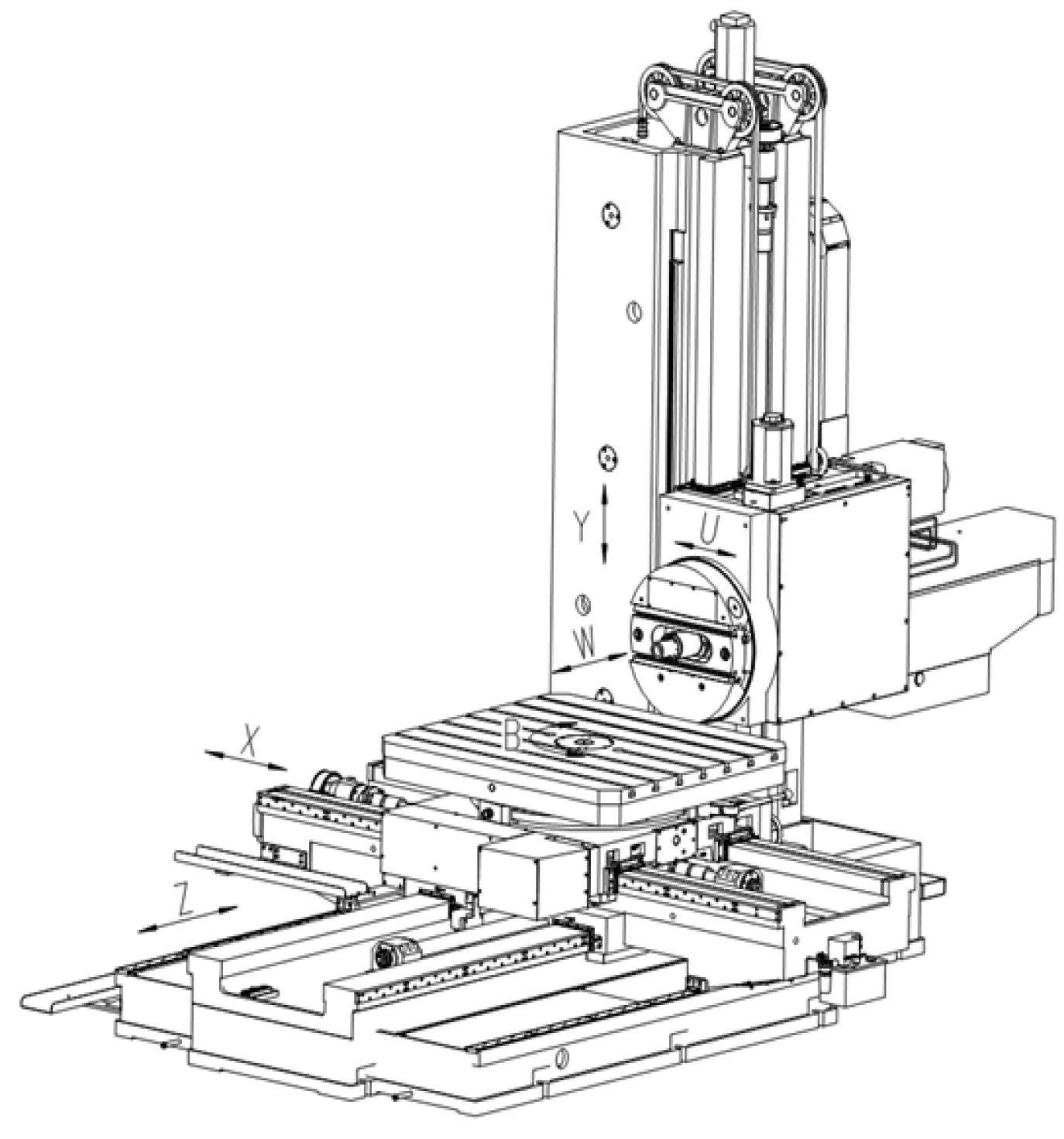

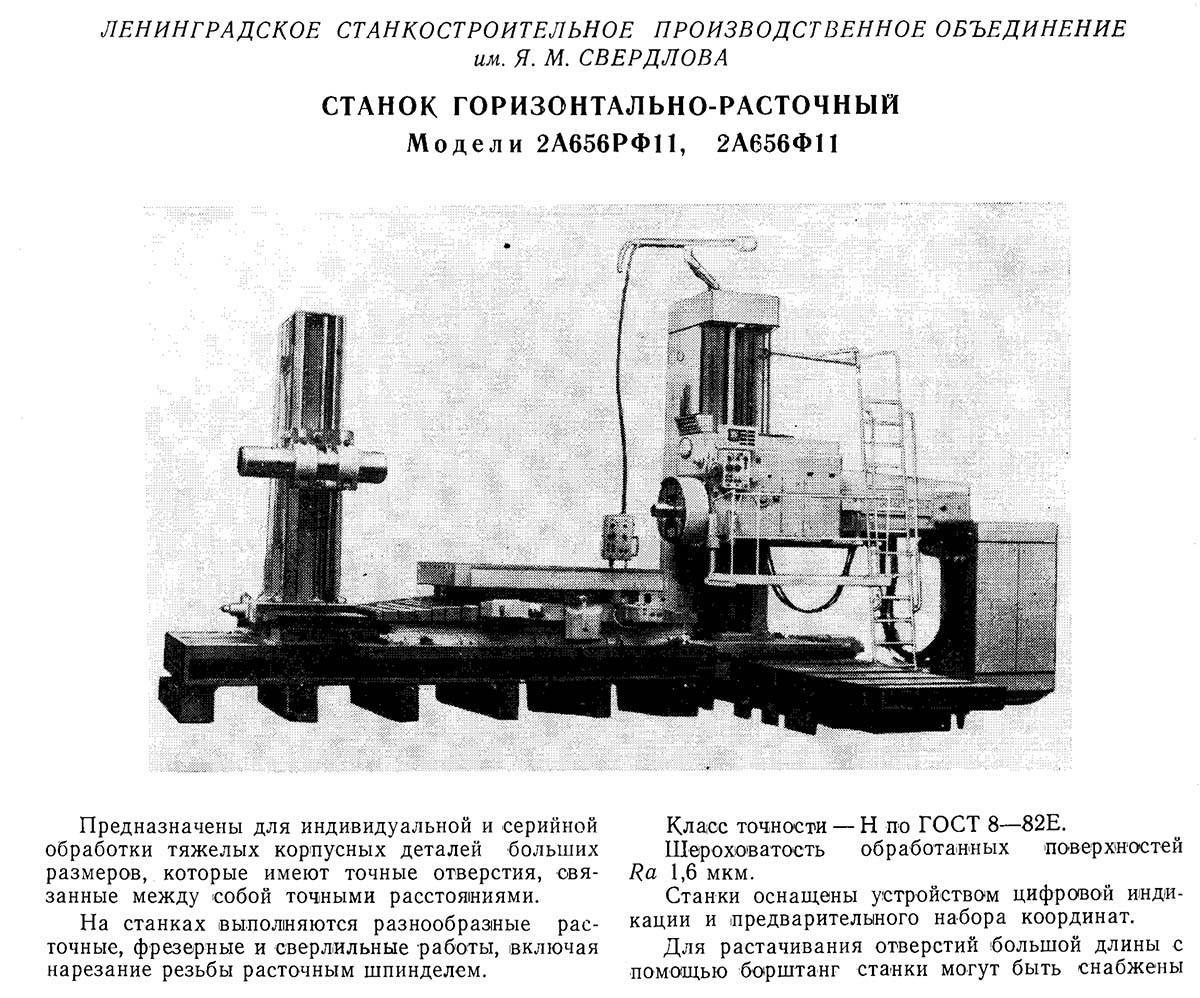

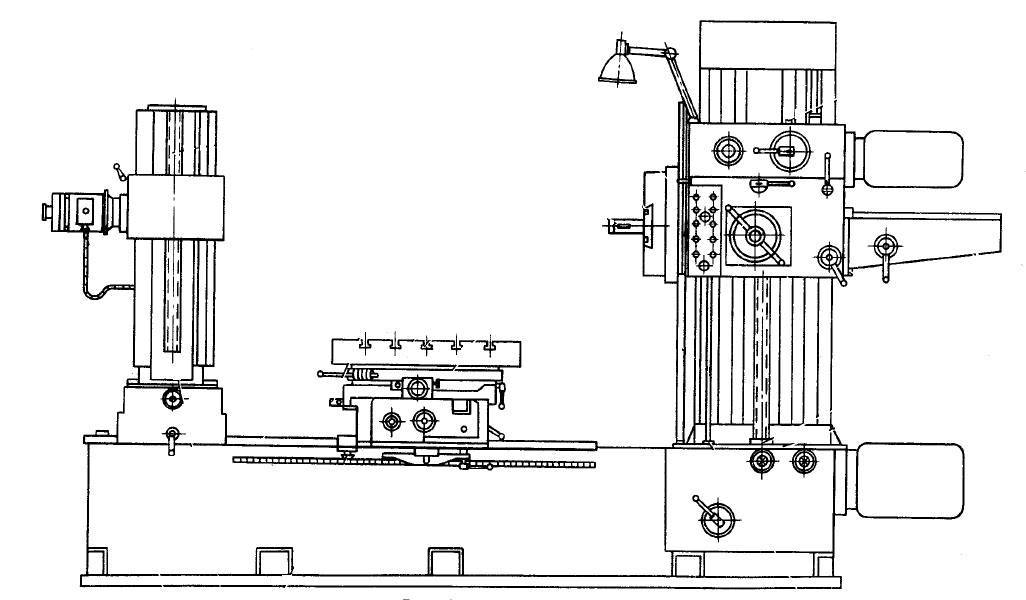

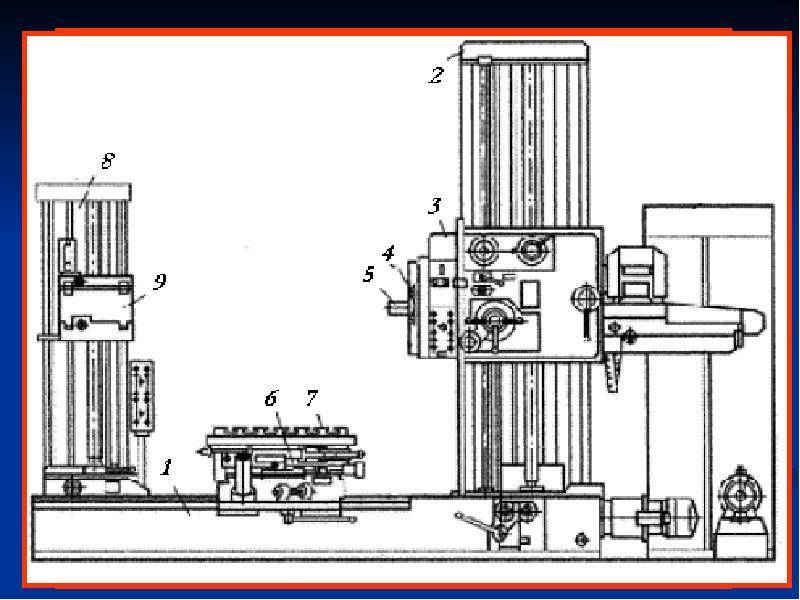

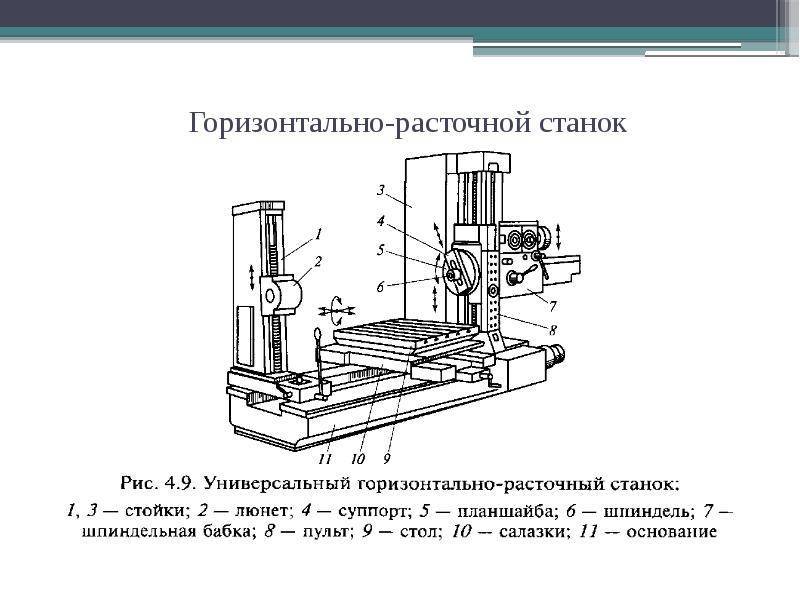

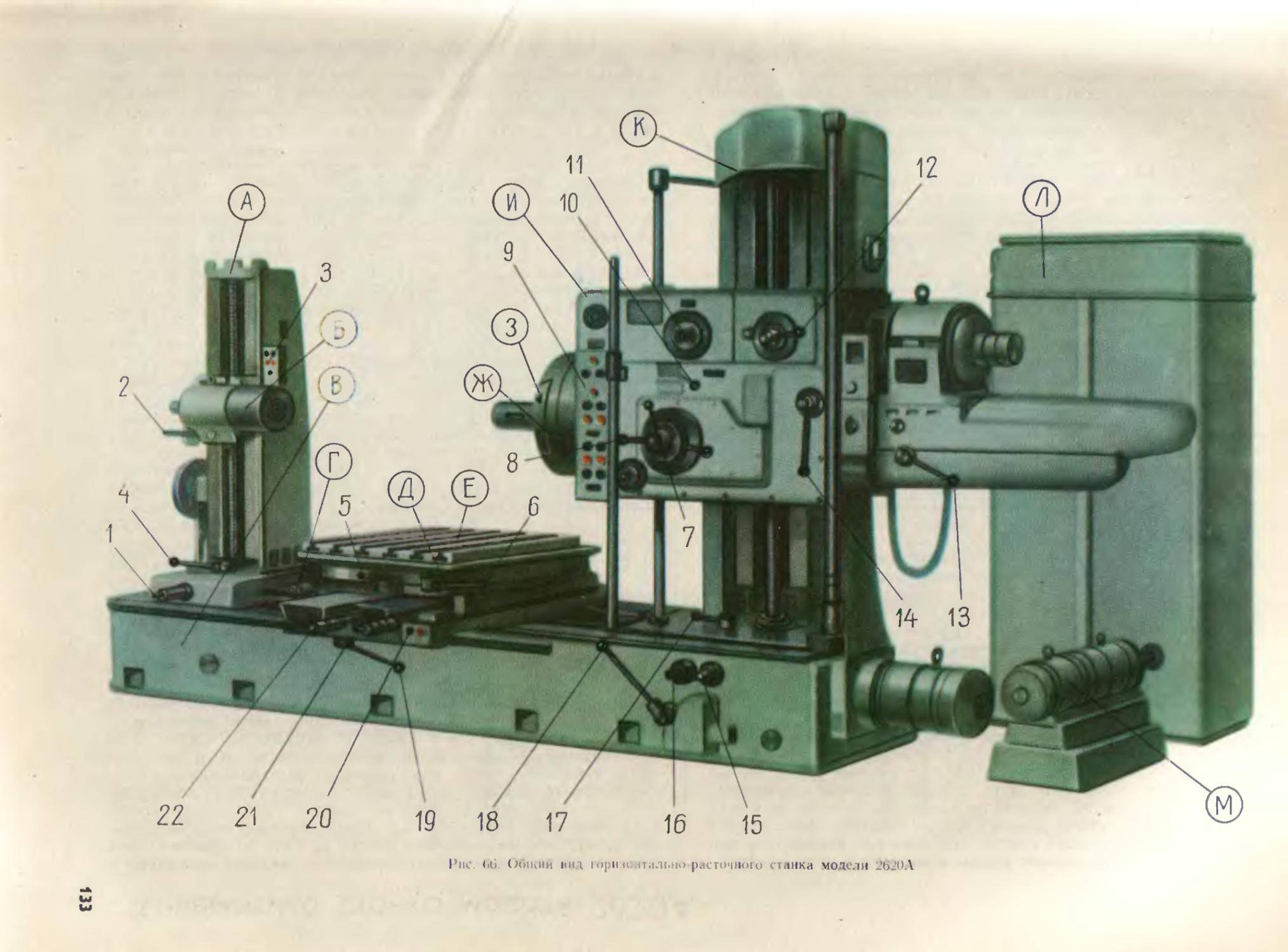

Горизонтально-расточные станки отличаются от остальных моделей горизонтальным расположением шпинделя. В технологическом цикле необходимые движения сообщаются отдельным компонентам. Основным движением устройства считается вращательно-поступательное перемещение шпинделя вдоль собственной оси. Движение может сообщаться как непосредственно инструменту в шпинделе, так и заготовке, которая установлена на столе. В данных станках выделяют и вспомогательные движения. К ним относятся перемещения бабки в вертикальной плоскости и перемещение стола в двух координатах.

Координатно-расточные станки применяют для работы с различными отверстиями. Расточные станки дают возможность не только работать с отверстиями различных диаметров, но и учитывать взаимное расположение некоторых компонентов, относительно базовой плоскости. Этот тип станков очень широко применяют в серийной промышленности. Есть и возможность производить разметку. Для более точного учета перемещений, станки нового поколения снабжаются дополнительными измерительными приборами, в частности оптическими устройствами. Универсальные поворотные столы дают возможность работать с заготовками и в полярной системе координат. Выделяют станки с двумя и тремя стойками. Основным движением в станке считается перемещение шпинделя.

Сверлильно-расточные станки по классификатору отнесены ко второй группе, внутри которой их делят на следующие типы:

- — вертикально-сверлильные;

- — одношпиндельные полуавтоматы;

- — многошпиндельные полуавтоматы;

- — координатно-расточные;

- — радиально-сверлильные;

- — горизонтально-расточные;

- — алмазно-расточные;

- — горизонтально-сверлильные;

- — разные сверлильные.

Вертикально-сверлильные станки

Основой их действия является движение шпинделя с закрепленным в нем инструментом. Шпиндель вращается и перемещается вертикально по оси.Назначение вертикально-сверлильных станков состоит в выработке глухих и сквозных отверстий. Используется для рассверливания отверстий, которые требуют максимальной точности.

Одношпиндельные сверлильные полуавтоматы

– тип станков, выполняющих сверление в автоматическом режиме. Остальные операции производит оператор, работающий на заданном рабочем месте.Одношпиндельные сверлильные станки выпускают как с горизонтально, так и с вертикально расположенным шпинделем; последние применяются наиболее часто.На рис. 1, а, б приведен станок с вертикальным расположением шпинделя, который подвижно закреплен на станине в цилиндрических направляющих. На шпинделе установлен ступенчатый шкив, связывающий его через ременную передачу с электродвигателем. Рис. 1. Одношпиндельный сверлильный станок: а — общий вид, б — принципиальная схема; 1 — электродвигатель механизма резания, 2 — зажим, 3 — стойка зажима, 4 — стол, 5 — маховичок механизма передвижения стола, 6 — педаль, 7 — шкив, 8 — цилиндрические направляющие, 9 —стакан, 10 — рукоятка, 11 — штанга, 12 — патрон

Рис. 1. Одношпиндельный сверлильный станок: а — общий вид, б — принципиальная схема; 1 — электродвигатель механизма резания, 2 — зажим, 3 — стойка зажима, 4 — стол, 5 — маховичок механизма передвижения стола, 6 — педаль, 7 — шкив, 8 — цилиндрические направляющие, 9 —стакан, 10 — рукоятка, 11 — штанга, 12 — патрон

Многошпиндельные сверлильные полуавтоматы

Имеют несколько патронов. Как только один из них проделал требуемый объем работ, проводится приключение на другой, в котором закреплено нужное сверло, фреза или развертка. Двухшпиндельный вертикально-сверлильный станок с ЧПУ

Двухшпиндельный вертикально-сверлильный станок с ЧПУ

Координатно-расточные

Назначение: — нарезание резьбы; — растачивание отверстий (как чистовое, так и черновое); — фрезерование плоскостей; — зенкерование отверстий (используется зенкер по металлу), а также их развертывание.Кроме того, станки сверлильно-расточной группы дают возможность обрабатывать торцы и цилиндрические наружные поверхности всевозможных отверстий.

Радиально-сверлильные

Работа станка осуществляется путем совмещения оси отверстия, расположенного на заготовке, с осью, на которой насажен шпиндель. При этом происходит движение шпинделя, а сама заготовка остается неподвижной.Основой работы сверлильно-радиальных станков является именно движение шпинделя по оси. Движением подачи выступает осевое перемещение шпинделя одновременно с гильзой.

Горизонтально-расточные

Назначение:— растачивание внутренних поверхностей; — обтачивание наружных поверхностей тел вращения; — нарезание резьб; — сверление; — развертывание и зенкерование; — цилиндрическое фрезерование; — торцевое фрезерование.

Алмазно-расточные станки

Алмазно-расточные станки используются в сфере шлифования конической формы фасонных вращающихся поверхностей, специальных канав и торцов, подходят при тонком растачивании цилиндрических плоскостей. Такие агрегаты используются при последней стадии шлифовки отверстий. Тонкое растачивание гарантирует гладкость металлической поверхности и 100%-ную точность различной формы углублений.

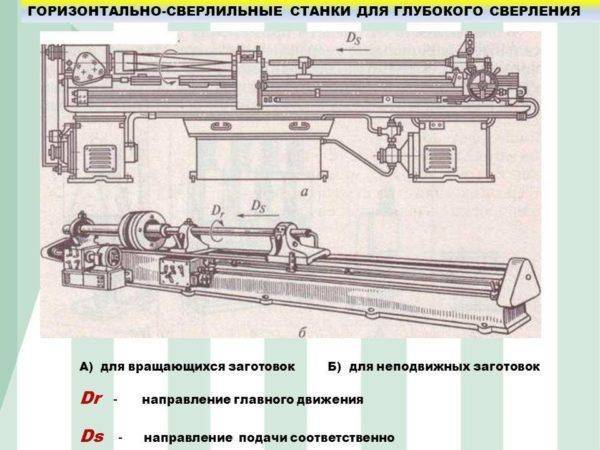

Горизонтально-сверлильные станки

Используются для глубокого сверления отверстий. Работают по одной из схем:1) вращается инструмент или вращается заготовка; 2) вращается одновременно заготовка и инструмент.Кардинальное отличие от станков с вертикальным расположением шпинделя и режущего инструмента – сверла, то, что шпиндель со сверлом установлены горизонтально.

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Модели агрегатов

Все существующее оборудование, предназначенное для сверления отверстий в горизонтальной плоскости, состоит из двух типоразмеров станков:

- Горизонтально-сверлильные машины для глубокого сверления вращающихся деталей.

- Горизонтально-сверлильные агрегаты для глубокого сверления неподвижных деталей.

Первая модель станка характеризуется конструктивными особенностями шпинделя со сверлом. На станке они закреплены неподвижно. Обрабатываемая заготовка установлена и закреплена во вращающемся патроне.

Оператор подводит заготовку, которая вращается вместе с патроном вокруг своей оси, к неподвижному сверлу. Продолжая дальнейшее поступательное движение, заготовка высверливает отверстие в нужном месте.

Конструкция второй модели станка устроена по-другому. Неподвижная заготовка закреплена в приспособлении на станине станка. Шпиндель, в котором закреплено сверло нужного диаметра, движется горизонтально к заготовке.

Совершая вращение, врезаясь в тело заготовки, сверло осуществляет выборку металла на нужную глубину. Как результат, получается отверстие необходимого сечения и шероховатости.