Главные преимущества технологии ЛГМ

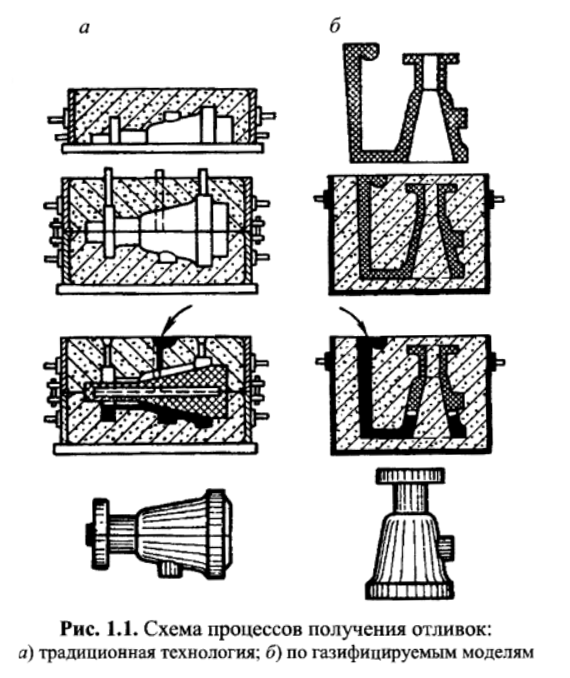

На сегодня технология литья ЛГМ признаётся специалистами самой перспективной. Этот метод не только обеспечивает высокую производительность, но и обладает рядом других достоинств:

Экологичность

Применения данной методики литья производится без использования ядовитых или опасных для человека веществ. Более того, применение технологии ЛГМ не связано с образованием отходов, опасных для внешней среды. Основное вещество, которое подвергается химической и термической обработке, это пенополистирол. По окончании всех операций он превращается в безопасный углекислый газ.

Кварцевый песок после завершения процесса обновляют, и его можно использовать в новом производственном цикле. Другие технологии — выплавляемые модели или коктильное литьё — основаны на использовании множества других веществ и материалов. Кроме этого, альтернативные методики приводят к возникновению различных токсичных веществ, которые вредоносны для человека и/или экологии.

Универсальность

Технология ЛГМ достаточно эффективна и обеспечивает качественное изготовление продукции из чёрных или цветных сплавов металлов.

Технологичность

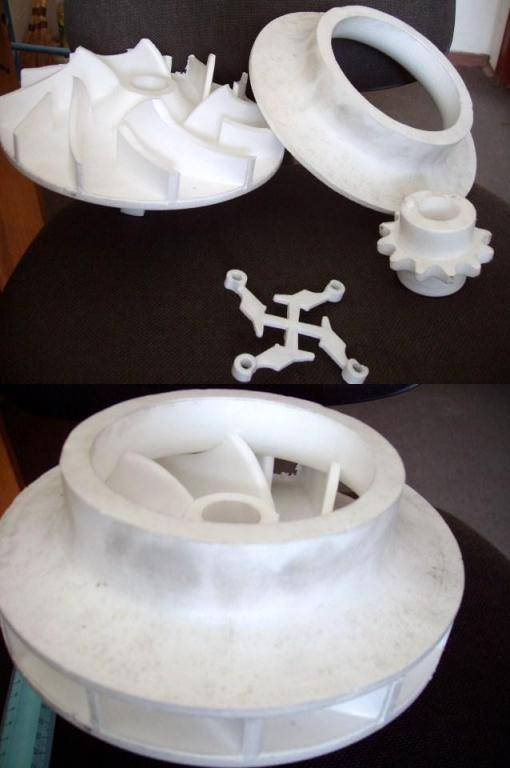

Ещё одним преимуществом является высокая технологичность методики, с помощью которой можно производить качественные литейные изделия сложнейших форм.

Экономичность

Технология ЛГМ позволяет существенно снизить трудовые, а в конечном итоге и финансовые издержки на механическую обработку изделий. Основным преимуществом метода является возможность во время одного технологического процесса изготовить несколько разных изделий. Также существенно экономиться объём расплава, так как появляется на порядок меньше излишних технологических элементов, что понижает металлоёмкость.

А это ведёт к значительно меньшим затратам на рутинную механическую доработку и сопутствующих операций, с помощью которых изделие доводится до необходимых геометрических форм. При использовании технологии ЛГМ поверхностные погрешности готового изделия минимизируются настолько, что в большинстве случаев производить шлифовально-полировальные работы просто не нужно.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Преимущества:

Данный процесс в основном используется для изготовления небольших изделий, однако также находит своё применение и при изготовлении деталей весом до 2000 кг (чугун) или 100 кг (алюминий). В отличие от литья в металлические формы данный тип литья позволяет изготавливать более сложные формы, сохраняя при этом высокую точность получаемых поверхностей, которые нуждаются лишь в небольшой доработке.

Литьё по газифицируемым моделям может осуществляться практически любыми металлами, пригодными для литья. Однако, наиболее распространено литьё с использованием алюминия, меди и чугуна. Данная технология позволяет изготавливать изделия массой от 200 грамм до 500 килограмм с точностью от 0.1 мм на 25 мм.

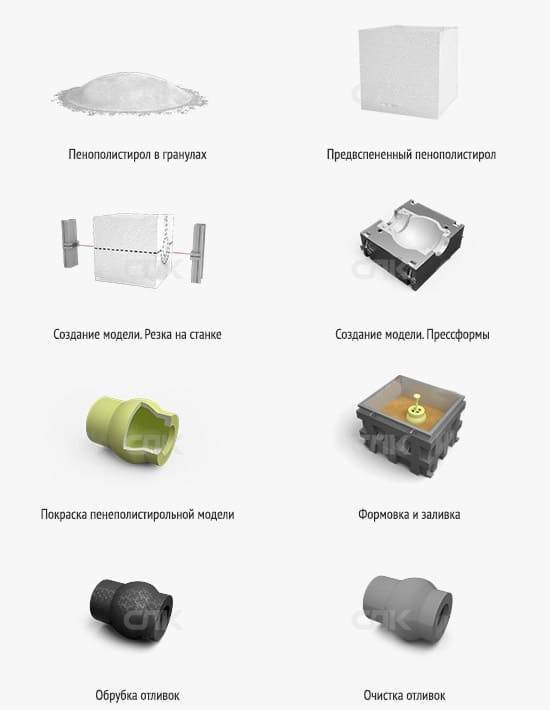

Технологический процесс литья по газифицируемым моделям:

- Разработка модели в CAD/CAM программном обеспечении;

- Предвспенивание полистирола, разогрев полистирола, загрузка в бункеры-сушилки;

- Изготовление полистирольной формы на формовочных установках (при крупносерийном или массовом производствах) или на обрабатывающем центре (при единичном или мелкосерийное производство, менее 200 изделий);

- Перемещение форм в помещения выдержки на 2-5 часов для удаления остатков влаги;

- Установление соответствия полученной модели необходимым параметрам;

- Создание готовых форм или дерева форм для заливки;

- Подготовка огнеупорного покрытия в смесителях (циркониевый порошок, каолин, тальк) на низких оборотах (до 3 часов), а затем на быстрых оборотах (до 1 часа);

- Нанесение огнеупорного раствора на формы или дерево форм;

- Перемещение форм в комнату сушки;

- Сушка форм;

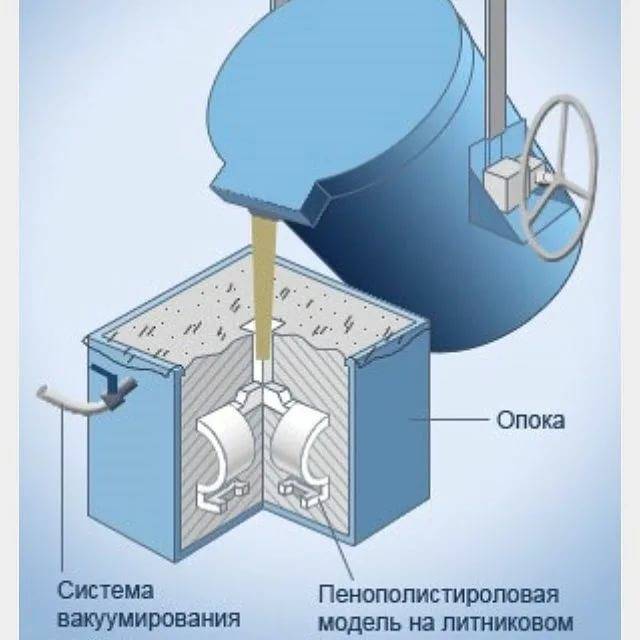

- Подготовка опок к установке форм, предварительная засыпка в них кварцевого песка (около ? высоты опоки);

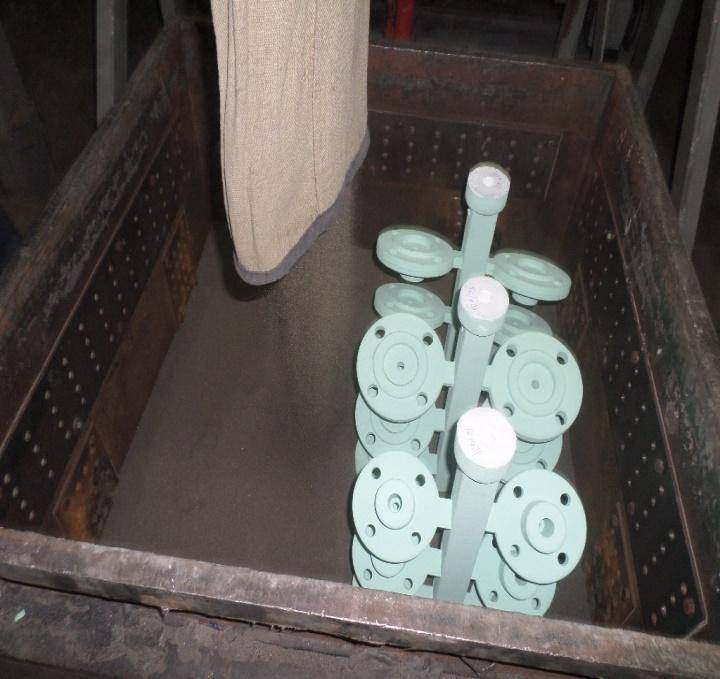

- Установка форм в опоки с кварцевым песком;

- Перемещение опок с формами в зону дальнейшей засыпки кварцевого песка;

- Заполнение песком опок на вибростоле с периодическим его включением/выключением, после полной засыпки опоки включение вибростола на 20-30 секунд для полного проникновения песка;

- Перемещение опоки в зону заливки металла;

- Размещение полиэтиленовой плёнки на ёмкости;

- Подключение к системе создания вакуума;

- Заливка металла;

- Охлаждение опок с заготовкой – 2-5 часов;

- Перемещение опок с заготовкой на кантователь;

- Опрокидывание опок с заготовкой на просеиватель для отделения заготовок от песка, с дальнейшим возвратом песка в систему;

- Возврат опоки в зону установки форм;

- Обработка заготовок на станках для финишной обработки (резка, очистка);

- Контроль качества на лабораторном оборудовании.

Технические характеристики готового продукта

Материал:

- Серый чугун всех марок

- Высокопрочный чугун всех марок

- Низколегированная сталь

- Малоуглеродистая и среднеуглеродистая сталь

- Цветные металлы

Вес и размеры:

- Вес одной детали от 200 г до 500 кг

- Размер определяется конструктивно

- Допуск на угловой размер: + 1?

- Шереховатость поверхности: Ra 3.0 – Ra 6.0

- Линейный допуск + 0.12 мм на 25 мм.

- Плоскостность + 0.2 мм на 25 мм

- Общий допуск + 0.24 мм на 25 мм

- Округления и бортики мин. 0.5 мм

- Толщина стенок мин. 2 мм, в зависимости от размеров, конфигурации, материала

- Допуск на обработку 0.5 – 2.0 мм

- STMMA (EPS)

- Огнеупорное покрытие

- Полиэтиленовые листы

- Кварцевый песок

- Топливо для парового котла

Преимущества

| № п.п. | Показатель | ПФ | ХТС | ВПФ | ЛВМ | ЛГМ |

|---|---|---|---|---|---|---|

| 1 | Точность (макс), класс по ГОСТ 26645-85 | 6…7 | 5…6 | 6…7 | 4…5 | 3…4 |

| 2 | Шероховатость (min, Ra) по ГОСТ 26645-85 | 10…16 | 6,3…10,0 | 3,2…6,3 | 3,2…5,0 | 3,2…6,3 |

| 3 | Расход формовочных материалов/энергоносителей | 1/1 | 2…4 | 0,2…0,5 | 5…10 | 0,2…0,5 |

| 4 | Трудоемкость | — | 0,7…0,9 | 1,1…1,2 | 2,3…2,5 | 0,2…0,8 |

| 5 | Стоимость модельной оснастки | — | 2…5 | 2…5 | ||

| 6 | Затраты на организацию производства | — | 1,1…1,2 | 1,1…1,2 | 1,5…3,0 | 1,8…2,0 |

Затраты на организацию производства ЛГМ, включают в себя проектирование и изготовление пресс-форм. Технология ЛГМ позволяет получать отливки весом от 10 грамм до 2000 килограмм с чистотой поверхности Rz40, размерной и весовой точностью до 7 класса (ГОСТ Р 53464-2009).

- Материалы отливок

- практически все марки чугунов от СЧ15 до ВЧ50, износостойкие

- стали, от простых углеродистых ст. 20-45 до высоколегированных, теплостойких и жаропрочных

- практически все литейные марки бронз, латунь, алюминий

Технология ЛГМ продолжает активно развивается во всем мире, но многие российские компании продолжают использовать устаревшие методы литья — более дорогие, требующие больше усилий и времени. Внедрению современного способа литья по ЛГМ мешает недостаток информации и укоренившиеся стереотипы.

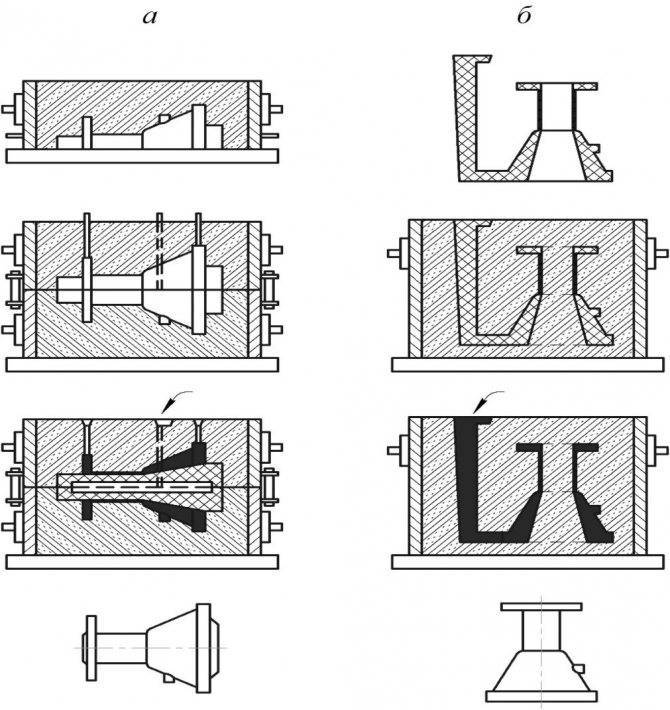

Изготовление пресс-форм

Для производства уникальных изделий макет готовят, вырезая из куска модельного материала вручную или по шаблонам. Модели, имеющие форму тел вращения, изготавливают также на токарных станках. В последнее время получает все более широкое распространение метод 3D-печати моделей. Он подходит как для одиночных макетов, так и для небольших серий.

Стоимость современного промышленного 3D-принтера все еще высока, однако благодаря легкости перенастройки с одного изделия на другое он может стать эффективным инструментом изготовления моделей в случае большого количества разнородных заказов малых серий.

Для того чтобы изготовить большое количество одинаковых макетов, изготавливают матрицу из гипса, резины, силикона или металла. Рабочие макеты производят, в свою очередь, путем отливки в матрицу. По конструкции пресс-форма должна быть обязательно разборной, чтобы обеспечить возможность изготовления заданного количества моделей. Выбранный материал также должен обеспечивать такую возможность, поэтому к нему предъявляются такие требования, как прочность, плотность, низкая шероховатость, химическая инертность по отношению к макету. Вещество пресс-формы должно также обладать минимальной адгезией к макету для обеспечения легкости извлечения готовых макетов и соблюдения размеров

Важное свойство пресс-формы — ее прочность и износоустойчивость, особенно при крупных сериях

Модельные материалы

Материалом для изготовления газифицируемых моделей служит вспенивающийся полистирол, который представляет собой синтетический полимерный продукт суспензионной полимеризации стирола в присутствии эмульгатора, стабилизатора и порообразователя. В качестве порообразователя чаще всего используют изопентан. Применяемые для изготовления моделей гранулы вспенивающегося полистирола представляют собой полупрозрачные или белые непрозрачные шарики диаметром до 3,2 мм с внешней твердой полистирольной оболочкой, внутри которой находится жидкая фаза – изопентан. Чем тоньше стенки модели, тем мельче должны быть гранулы вспенивающегося полистирола. При нагреве до 27,9оС изопентан закипает и превращается в газ с увеличением объема, а при 80 – 90оС полистирольная оболочка размягчается и под действием давления газа деформируется. При этом объем гранул увеличивается в 10 – 40 раз. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объеме они спекаются в монолитную массу, точно воспроизводящую конфигурацию ограничивающей ее рост конструкции.

Для изготовления отливок по газифицируемым моделям пенополистирол должен обладать следующими свойствами:

Требования к используемым модельным составам

Вне зависимости от типа и вида материала для получения модели к ним предъявляют следующие требования:

- пониженная температура плавления (обычно в диапазоне 60-100 градусов);

- хорошая текучесть в жидком состоянии для быстрого удаления из оболочки и полного заполнения полости пресс-формы;

- минимальные изменения объема при повышении либо снижении температуры.;

- быстрая кристаллизация по всему объему;

- возможность многократного применения;

- быстрая спаиваемость для соединения с литниковой системой;

- отсутствие прилипания к стенкам пресс-формы;

- высокая механическая прочность при температуре в цеху;

- отсутствие негативного влияния на персонал;

- низкая зольность для гарантии высокого качества поверхности;

- доступная цена и широкое распространение;

- хорошее смачивание;

- низкая плотность.

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Облицовочная жидкость, для приготовления которой используется этилсиликат , содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +120С…+150С или в горячей воде 90С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре ~ 900С в течение 4 часов. После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке. Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Экологическая безопасность

В этом процессе, нет вони от горелых полимеров, отсутствуют заливы по разъему формы (так как нет разъемов) и нет сдвига форм и стержней при их сборке, ведь нет и самих стержней со всеми недостатками в их производстве и выбивке.

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Участки производства — формовочные, модельные, плавильные и очистные обладают примерно идентичной площадью и оборудуются простым оснащением.

Из-за того, что формы находятся в сухом песке в контейнере, который стоит на вибростоле для уплотнения песка на протяжении 2-х минут, также не нужны высокоточные формовочные машины для прессования и оборудования для монтирования форм. Ударение делается на производство очень легких моделей, обладающих плотностью материала около 26 килограмм на метр кубический. Обычно их производят женщины. Мы оказываем литье алюминия в Екатеринбурге и других городах РФ.

Для производства больших партий отливок применяют полуавтоматы, на них цикл изготовления моделей из пенопласта длится около 3-х минут.

С помощью такого способа изготавливают:

- чугунные отливки,

- стальные,

- бронзовые,

- латунные,

- алюминиевые.

В форме елки или куста можно производить сразу несколько отливок, как на ювелирных производствах, с ювелирной точностью. Практически все отливки могут использовать без механической обработки.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

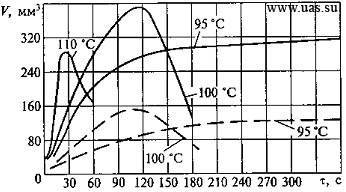

Предварительная тепловая обработка вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2 – Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

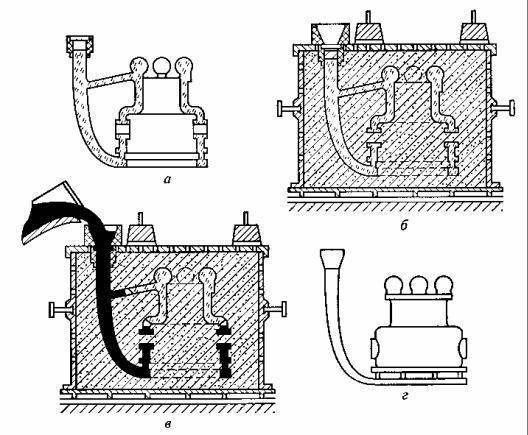

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Малогабаритность технологического оборудования

Производственные линии, применяемые при ЛГМ, достаточно компактны и отличаются сравнительно небольшими размерами. Это значительное преимущество данной технологии по сравнению с другими способами литья.

Высококачественная продукция

Применявшийся ранее кокильный метод литья предусматривает непосредственное соприкосновение горячего металла с поверхностями формы. Это приводит не только к быстрому появлению дефектов на поверхностях этих форм, но и заметно уменьшает срок службы оборудования в целом. Технология ЛГМ даёт возможность применять заливочные формы значительно большее количество раз.

В то же время качество изготовленных изделий на порядок выше по сравнению с другими методами литья. Если в точности придерживаться сравнительно простых требований технологии, то вероятность получения продукции с дефектами практически исключена, а необходимые геометрические параметры новой продукции остаются неизменными на протяжении всего времени пользования.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

Предварительная тепловая обработка

вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2

– Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

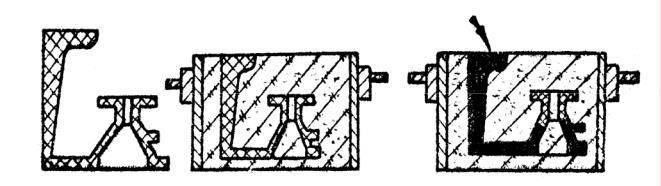

Изготовление моделей в пресс-формах

Процесс заключается в повторном нагреве подвспененных и активированных гранул полистирола, помещенных в пресс-форму, в результате которого они окончательно вспениваются и спекаются между собой, образуя пенополистирольную модель отливки.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс-формы так, чтобы они полностью заполнили ее объем. Смазками служат: раствор синтетического термостойкого каучука, силиконовая жидкость, глицерин.

Нагрев гранул в крупносерийном и массовом производстве целесообразно проводить способом так называемого «теплового удара»: перегретый пар с температурой 125 – 135оС под давлением 0,2 – 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола. Проходя между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах засыпки, и равномерно по всему объему нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

При небольших объемах производства чаще используют более простые, но менее производительные способы:

- ванный, когда пресс-форма с подвспененными гранулами помещается в ванну с водой, нагретой до кипения. По окончанию процесса пресс-форму охлаждают в проточной воде;

- автоклавный, когда перфорированная пресс-форма, заполненная гранулами, помещается в автоклав, куда подается «острый» пар под давлении 0,13 – 0,145 МПа при температуре 105 – 115оС. Перфорация пресс-формы в виде отверстий в стенках диаметром 0,35 – 1,5 мм, а лучше щелей шириной 0,25 – 0,5 мм служит для подачи пара внутрь пресс-формы, а также для удаления воздуха и конденсата во время расширения и спекания гранул.

Реферат патента 2018 года СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ

Изобретение относится к области литейного производства. Изготавливают модель литого изделия из пенополистирола. Фиксируют в модели металлические вставки из сплава с необходимыми свойствами. Формуют модель в опоке и заливают ее матричным сплавом. Вставку в виде пластины заданных геометрических размеров и формы размещают на внутренней формообразующей поверхности пресс-формы или в выполненном на этой поверхности углублении. На поверхности вставки, контактирующей с пенополистиролом, выполняют ребра прямоугольного или трапециевидного сечения с обратным уклоном и толщиной, меньшей толщины вставки. Обеспечивается получение изделий с гарантированным составом и свойствами основного сплава и сплава вставки. 3 з.п. ф-лы, 2 ил., 4 пр.

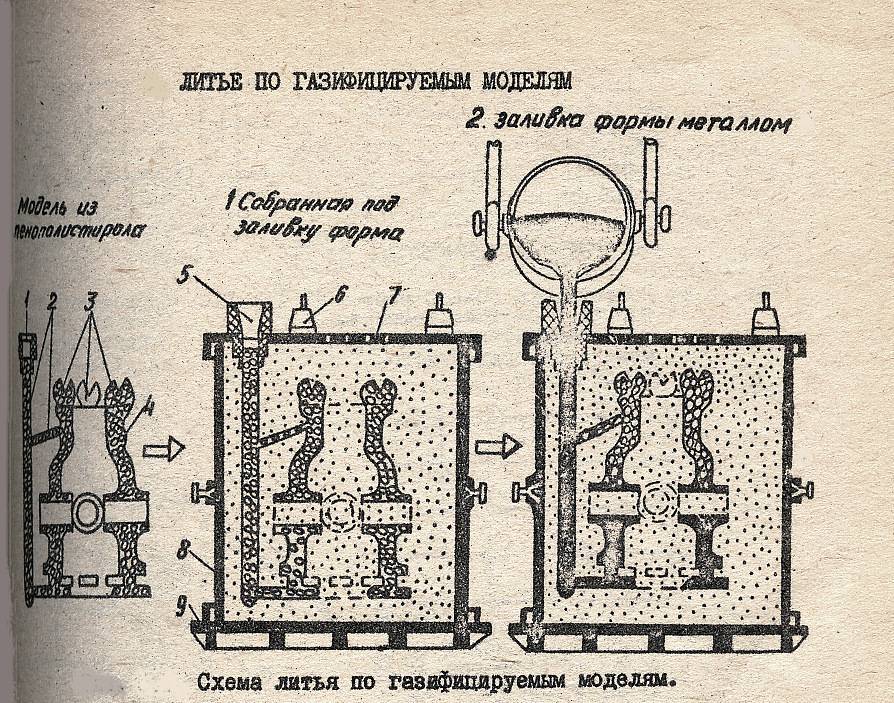

Технология ЛГМ пошагово

Создание модели

Вначале создаётся модель предполагаемого вида продукции. Для этого применяется особый вид полистирола литейного типа. Этот синтетический материал после небольшого вспенивания располагается в заранее приготовленную пресс-форму. Далее масса подвергается воздействию водных паров — гранулы полимера запекаются, и смесь становиться больше в объёме, заполняя пресс-форму полностью. Таким образом, создаётся монолитная модель.

Далее заготовка направляется на склеивание, во время которого из неё производится кластер — некий «куст» из разных моделей, чаши, а также литниковой системы. Полученный полуфабрикат подвергается обработке антипригарным веществом, которое легко пропускает сквозь себя частицы газа. Подобное покрытие изготовлено из водного раствора и не даёт расплаву во время заливки соприкасаться с песком.

Формовка

После склеивания кластеры складываются в особые ёмкости (опоки), расположенные на вибростолах, и засыпаются очищенным кварцевым песком. Во время работы вибростолов маленькие песчинки «затекают» во все имеющиеся щели и пустоты уже созданной модели.

Процессу формовки нужно уделить особое внимание. Необходимо, чтобы все пустоты были наполнены

Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок. Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки.

Заливка

Производится в чашу литника, где находится полистирол. Во время заливки горячий металл вступает в реакцию с полистиролом, превращая его в газ. Будучи уже газоподобным веществом, полистирол улетучивается через антипригарный слой, после чего его место занимает металл. Впоследствии этот газ сжигается в особой камере с получением в итоге углекислого газа.

После завершения заливки новая продукция определённое время остывает, а потом вынимается из опоки разом с кварцевым песком. Последний проходит процедуру очищения, после чего его можно будет применять для дальнейших операций. Получившиеся отливки отделяют друг от друга и, если есть необходимость, отправляют на механическую обработку.

Литье ХТС, особенности отливок

В отличие от метода ЛГМ или способа по выплавляемым моделям литье стали или чугуна в землю требует включения в отливку припусков минимум в несколько миллиметров на каждую сторону. Также оставляется прибыль большой массы, которую также нужно будет отрезать.

В итоге стоимость отливки, выполненная в землю или кокильные отливки, включает следующие ценовые составляющие:

1. сама отливка;

2. припуски;

3. прибыль;

4. отрезка прибыли;

5. токарная и фрезерная обработка припусков;

6. мехобработка для получения точных размеров детали.

В результате литье в землю становится затратным мероприятием. И если изначально цена отливки за 1 кг выглядит весьма привлекательным делом, то после всех проведенных операций деталь получается дорогой. Многие заказчики не учитывают всего этого при решении выбора литьевого метода. К тому же в расчет не принимается возможный брак, который так свойственен ХТС или кокилю. Зачастую при данном способе в отливке много раковин, возможны и трещины. Это приводит к тому, что нужно отливать новую заготовку или пытаться исправлять уже существующий брак.

Бракованные изделия можно исправить сваркой или наплавлением металла, но это возможно лишь в случае, когда детали не являются ответственными и не нуждаются в особых точностных характеристиках.

Малогабаритность технологического оборудования

Производственные линии, применяемые при ЛГМ, достаточно компактны и отличаются сравнительно небольшими размерами. Это значительное преимущество данной технологии по сравнению с другими способами литья.

Высококачественная продукция

Применявшийся ранее кокильный метод литья предусматривает непосредственное соприкосновение горячего металла с поверхностями формы. Это приводит не только к быстрому появлению дефектов на поверхностях этих форм, но и заметно уменьшает срок службы оборудования в целом. Технология ЛГМ даёт возможность применять заливочные формы значительно большее количество раз.

В то же время качество изготовленных изделий на порядок выше по сравнению с другими методами литья. Если в точности придерживаться сравнительно простых требований технологии, то вероятность получения продукции с дефектами практически исключена, а необходимые геометрические параметры новой продукции остаются неизменными на протяжении всего времени пользования.