Основные методы хромирования

- Процесс химической металлизации.

- Гальванизация.

- Вакуумное напыление.

- Высокотемпературная диффузия.

Два последних метода применяются только на предприятиях промышленности. Дома эти процессы выполнить не получится, поскольку для них необходимы технически сложные установки и повышенные энергетические затраты. А вот химическая металлизация и гальванизация – это как раз те самые процессы, которые могут производиться и в личной мастерской. Рассмотрим подробно, как это делается.

Химическая металлизация поверхностей и деталей

В процессе этой работы используются химические реактивы, компрессор и краскопульт. Выполняются практически те же самые операции, что и при покраске поверхностей акриловым лаком либо эмалью. При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении.

Как выполнить химическую металлизацию

1-й метод. Поверхность покрывается специальными химикатами. В результате химической реакции образуется осадок, представляющий собой прочный металлический слой. Покрытие можно делать не только из хрома, но также из серебра.

2-й метод. В процессе восстановительной химической реакции из солей образуется слой хрома. Приготовьте набор из уксусной кислоты, хлористого хромила, хлористого хрома, уксуснокислого хрома, гипософита натрия, едкого натра, фосфата хрома. При этом необходимо помнить, что эти вещества очень ядовиты и опасны для здоровья. И потому следует внимательно проштудировать учебник химии, если уж вы решили провести процесс хромирования этим методом. Но достичь высокого качества очень трудно, даже при наличии подробной инструкции. При всех существующих минусах этот метод используется для хромирования поверхностей в домашних мастерских чаще всего.

Очень удобно проводить процесс покрытия с помощью готовых пробных наборов химических препаратов для хромирования. Их предлагает компания Fusion Technologies. Удобство таких наборов заключается в том, что покрытие можно нанести на любой из перечисленных материалов: металл, керамику, дерево, стекло, пластик. Гальванических установок и специальной сложной техники не потребуется. Все, что вам нужно, это просторное помещение, дистиллированная вода, компрессор, распылитель и набор химических препаратов. Кроме этого нужно приготовить газовую горелку с баллоном газа.

Присадочные материалы

- сплошного сечения;

- порошковые.

Интенсивность поступления назначается 220–850 м/ч.

Для создания защитного слоя металлических элементов с последующей их посадкой либо при неподвижном соединении применяется сплошная проволочная нить. Для создания поверхностей повышенной твердости при электродуговой металлизации должны использоваться стержни порошковые.

Для формирования антикоррозийных слоев используются высоколегированные присадочные материалы на основе железа, проволоки из цветных металлов.

Для нанесения методом электродуговой металлизации чаще всего используются алюминий, цинк и соединения на их основе.

Алюминий относится к активным веществам, но под воздействием окислителей на его поверхности образуется защитная пленка, сводящая к минимуму способность к химическим взаимодействиям. Устойчивость алюминия к коррозии изменяется в зависимости от условий эксплуатации. В загрязненной среде коррозия развивается более интенсивно.

Химическая металлизация в домашних условиях

Если вы решили выполнить химическую металлизацию своими руками, следует не только изучить теоретический материал, но и просмотреть обучающее видео на данную тему. Естественно, необходимо подготовить комплект оборудования и расходных материалов для выполнения этого технологического процесса.

Для химической металлизации используются опасные для здоровья химические реактивы, работая с которыми, следует строго соблюдать требования по технике безопасности. Сама же технология химической металлизации, как уже говорилось выше, не представляет особой сложности и напоминает обычную покраску. Главное при этом – строго придерживаться определенной последовательности действий. Более подробно познакомиться с такой методикой позволяют видео, которые несложно найти в интернете.

Простейшая установка для химической металлизации может состоять из эмалированной емкости и паяльной лампы. Для выполнения обработки потребуются соответствующие реагенты и знание химии, чтобы правильно их смешивать. Изучив теоретический материал, просмотрев соответствующее видео и подготовив свой аппарат для химической металлизации, можно приступать к самой металлизации.

Алгоритм действий в данном случае таков:

- Проводят тщательную очистку обрабатываемой поверхности от загрязнений.

- Выполняют обезжиривание. К данному этапу следует подойти очень ответственно, так как от качества его выполнения во многом зависят характеристики наносимого покрытия. Проводить такую процедуру можно при помощи щелочного раствора или качественного моющего средства, позволяющих удалить с поверхности изделия все органические загрязнения.

- Промывают обезжиренную поверхность водой.

- Если химической металлизации подвергается не все изделие, то те его участки, на которые не будет наноситься покрытие, необходимо заизолировать при помощи свинца, устойчивого к воздействию электролитического раствора.

- Изделие крепят на проводе, по которому к нему будет подаваться электрический ток, и опускают в емкость с электролитическим раствором. Выдерживать изделие в таком растворе следует в течение часа.

- Обработанное изделие извлекают из раствора, просушивают, остужают и, если качество нанесенного покрытия достаточно высокое, полируют.

В домашних условиях можно использовать мини-установку для химической металлизации, работающую от компрессора

Чтобы получить на обрабатываемой поверхности качественный металлический слой и при этом не навредить своему здоровью, следует придерживаться определенных рекомендаций.

- Перед началом процедуры надо проверить надежность всех электрических контактов, на которые будет приходиться основная нагрузка.

- При выполнении всех этапов химической металлизации (особенно при извлечении обрабатываемого изделия из электролитического раствора) следует пользоваться резиновыми перчатками, которые защитят кожу ваших рук от химических и термических ожогов.

- Помещение, в котором выполняется металлизация химическим способом, должно быть хорошо проветриваемым. Объясняется это требование тем, что при выполнении этой процедуры происходит интенсивное выделение газов и образование тумана, раздражающего слизистые оболочки органов дыхания и зрения.

- Не лишним при выполнении химической металлизации будет использование респиратора и защитных очков.

Металлизация с использованием стандартного краскораспылительного оборудования

В целом, если правильно подготовиться к химической металлизации, тщательно изучить все теоретические аспекты данного процесса и просмотреть соответствующее видео, то в результате можно получить качественные декоративные покрытия, отличающиеся еще и отличными защитными свойствами. Используя такую технологию, вы даже в домашних условиях сможете изготавливать различные изделия декоративного назначения, реставрировать поверхности изношенных деталей, наносить на них покрытие, защищающее их от негативного влияния внешней среды.

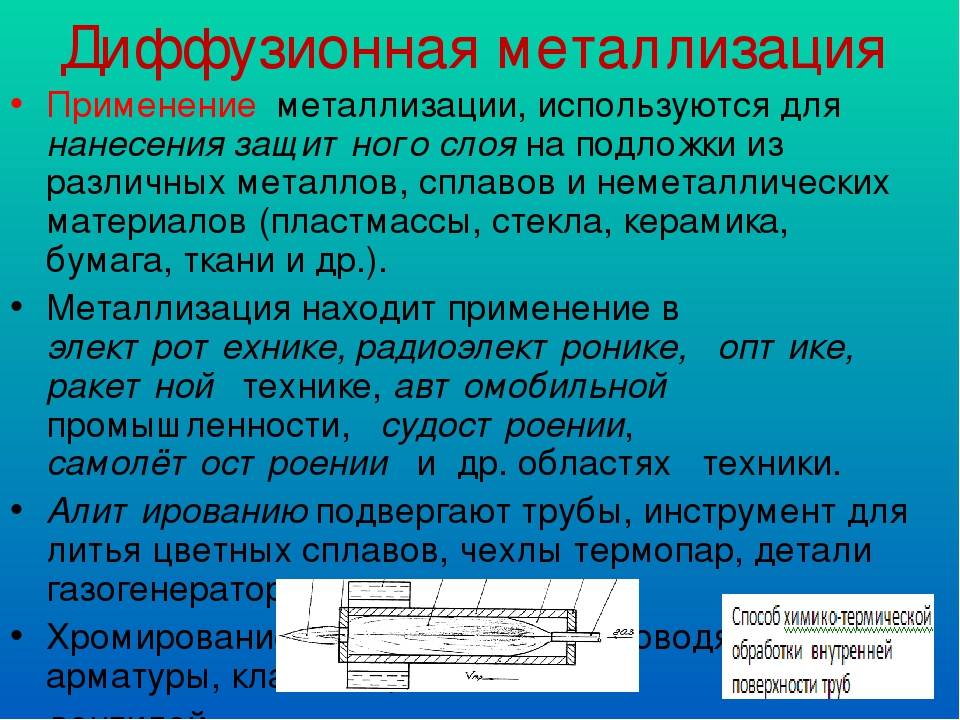

Для защиты неустойчивых материалов и их декорирования могут применяться различные технологии обработки. Химическая металлизация – процесс, заключающийся в образовании тонкого защитного слоя на поверхности самой различной формы. У данной технологии есть большое количество особенностей, о которых далее поговорим подробнее.

Методы металлизации и подготовка поверхности

Разделяют три метода металлизации – физический, химический и гальванический, которые позволяют решать различные задачи и требуют собственных подходов к подготовке поверхности диэлектриков к процессу металлизации. Универсальным, позволяющим получать изделия с максимально возможными характеристиками является гальванический (электрохимический) метод, который разделяют на несколько этапов:

- механическая подготовка поверхности деталей – удаление с поверхности отходов материала, остающихся при изготовлении (формовании или литья), очистка углубленных участков (пазов, отверстий) и т. д.;

- химическая подготовка поверхности – обезжиривание и травление;

- сенсибилизация и активация поверхности специальными составами и реактивами;

- нанесение токопроводящего подслоя химическим методом;

- нанесение гальванического покрытия на металлизированную поверхность.

Задача специалистов гальванического участка состоит в том, чтобы в результате проведения данных этапов были обеспечены основные условия получения качественного покрытия – необходимая чистота поверхности детали, заданная шероховатость и отсутствие на поверхности органических веществ.

Механические методы подготовки поверхности зависят от материала изделия и метода изготовления исходных деталей и сводятся, как правило к несложным операция по механической очистке поверхности от отходов производства.

Обезжиривание поверхности пластмассовых деталей проводится в растворе, содержащем:

- тринатрийфосфат 30-40 г/л;

- натр едкий 8-10 г/л;

- стекло натриевое жидкое 5-7 г/л;

- карбонат натрия 40-45 г/л.

Процесс проходит при температуре 40-50С в течение 3-5 минут.

Адгезионные свойства металлического покрытия во многом зависят от качества травления деталей. В процессе травления на поверхности образуются микропоры, микротрещины которые и обеспечивают достаточную прочность сцепления покрытия с основой. Для травления используется раствор, практически аналогичный по своему составу электролиту хромирования – 100 г/л серной кислоты и 30 г/л хромового ангидрида. Процесс проходит при температуре 60С в течение 1-5 минут.

Процесс металлизации пластмасс

Сенсибилизация — это процесс химического осаждения на поверхности тонкого слоя катализатора. Пластмассовые изделия помещают в раствор 30-40г/л двухлористого олова и 30-40 г/л соляной кислоты при цеховой температуре, затем промывают в дистиллированной воде и активируют поверхность в растворе 1-2 г/л двухлористого палладия и 1-2 мл/л соляной кислоты в течение 3-5 минут. Тонкий слой палладия, который образуется в результате катализирует осаждение меди из раствора химического меднения:

- сернокислая медь 100 г/л;

- едкий натр 100 г/л;

- натрий углекислый (безводный) 30 г/л;

- глицерин 100 г/л;

- формалин 33% 25-35 мл/л.

Процесс химического осаждения меди проходит при цеховой температуре в течение 20 мин. В результате получают готовый металлический подслой, для дальнейшего гальванического осаждения металла. Гальванический процесс проходит в стандартных электролитах никелирования, меднения, оловинирования или хромирования и отличается от классического нанесения покрытий гальваническим способом только особенностями крепления токопроводящих контактов. Заканчивают процесс металлизации также стандартно – детали промывают и сушат.

|

Обезжиривание поверхности

Обезжиривание очень важный этап подготовки поверхности к металлизации. На сколько тщательно поверхность будет обезжирена, на столько качественно ляжет металлический слой.

Для примера покроем зеркалом стеклянный стакан из Икеи. Для начала надо его обезжирить.

Состав обезжиривания прост: вода 50-60 °С и гидроксид натрия столовая ложка на литр. Тщательно размешиваем.

Берём обычную губку для мытья посуды и очень старательно протираем поверхность обезжиривающим раствором. Далее смываем водой. Поливать можно садовым распылителем и протираем деталь уже другой чистой губкой, чтобы убрать весь обезжириватель.

Важно чтоб поверхность полностью смачивалась водой. Если при смачивании образуются сухие «острова», то серебро на этом месте не прилипнет

Процессы вакуумного напыления (Application)

Resistive Thermal Evaporation

Резистивное термическое испарение

Резистивное испарение – это процесс осаждения в вакууме, который использует электрическую энергию для нагрева катода, который в свою очередь нагревает осаждаемый материал до такой степени, что испаряет его. Процесс может производиться в очень высоком вакууме, что позволяет увеличить длину свободного пробега атома и уменьшить тем самым возможность загрязнения пленки. Может быть достигнута высокая скорость осаждения. Более низкая энергия частиц может уменьшить эффект повреждения подложки. Angstrom Engineering разработал системы осаждения тонких пленок на основе такой технологии, которые позволяют наносить широкий спектр материалов включая: металлы, органические полимеры и неорганические полимеры. Процесс может контролироваться с использованием QCM (quality control manual),системой температурного и оптического контроля обеспечивающие результаты с высоким качеством и повторяемостью.

Sputter Deposition Магнетронное распыление

Столкновение высокоэнергетических частиц содержащихся в плазме эмитируют атомы с поверхности материала мишени, которые конденсируются на поверхности подложки создавая пленку на подложке. Процессы магнетронного напыления происходят при более высоком давлении чем в испарении. Процессы могут происходить и на меньшей длине свободного пробега атома. Пленки полученные методом магнетронного распыления имеют стехиометрию лучше представляющую состав материала мишени, чем состав полученный методом испарения. Определенно, процесс имеет преимущества по уровню адгезии получаемых пленок из-за более высокой энергии воздействия частиц.

Распыляемые мишени и источники могут быть разных размеров для оптимизации скорости, производительности и однородности получаемых пленок.

Технология напыления магнетронным распылением компании Angstrom Engineeringобъединяет в себе источники распыления высочайшего качества с системой контроля и управления давлением газа.

Системы с источниками магнетронного распыления компании Angstrom Engineering могут оснащаться RF, DC, импульсными DC или MF элекрич. источниками

Специально сконфигурированные источники позволяют наносить магнитные материалы такие как Fe, Ni и Co гораздо проще и поддерживают возможность использования более толстых мишеней.

Electron Beam Evaporation

Электронно-лучевое испарение

В электронно-лучевом испарении, катод эмитирует сфокусированный магнитным полем высоко энергетический пучок электронов, который попадая на материал в тигле уносит с тигля напыляемый материал, осаждаемый на подложку. Мощные испарители и наборы испарителей с упорядоченным дизайном позволяют получать высокие скорости роста пленки и высокие толщины пленок. Также такой дизайн позволяет увеличить количество процессов и время напыления до развакуумирования камеры для восполнения испаряемого материала в источнике.

Нанесение тугоплавких материалов может достигать высоких скоростей, что может эффективно использоваться для увеличения жаропрочности металлических и керамических пленок. Испаряемый осаждаемый материал может поддерживать поверхностный слой нерасплавленного материала, защищающий тигель от коррозии или от загрязнения.

Angstrom Engineering устанавливает электронно-лучевые испарители в системы и обеспечивает продвинутый контроль и управление распылением для самых сложных применений. Системы могут быть сконфигурированы с использованием как стандартных платформ (систем) так и по индивидуальному заказу для полного соответствия требованиям заказчика.

Ion Assisted Deposition

Ионное напыление

В IAD (ионном напылении) источник широкого пучка ионов направляет рассеянный ионный пучок ионов с различным энергиями прямо на подложку, обычно вместе с источником магнетронным распыления или источником электронно-лучевого напыления. Инертный газ такой как Ar или реактивный газы такие как О2 и N2 могут быть использованы для обеспечения дополнительных химических реакций в течение роста пленки. IAD процессы позволяют усовершенствовать процессы роста пленок через реакции на поверхности, контролировать плотность пленки и улучшать адгезию пленки.Angstrom Engineering может улучшить возможности Вашей системы добавлением ионного источника для ваших процессов. Программные решения компании Angstrom Engineeringпозволяют осуществлять прецизионный тщательный контроль процессов в системах.

Условия безопасности

Химическая металлизация (хромирование) – это опасный для здоровья процесс, поэтому важно выполнять требования по технике безопасности. Сам процесс должен проходить в помещении, которое хорошо проветривается

Хорошо, если в этом помещении установлена качественная принудительная вентиляция. Приступая к химической металлизации в домашних условиях, важно позаботиться о средствах защиты органов дыхания, зрения, кожных покровов, то есть специальных очках, респираторе, закрытой одежде, фартуке, перчатках.

Для приготовления необходимых растворов используется только дистиллированная вода. Также стоит подумать о реагентах – они должны быть чистыми, высокого качества, с маркировкой “Ч”. Посуда для реагентов тоже имеет значение – емкости должны быть стеклянными или эмалированными.

Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация — алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

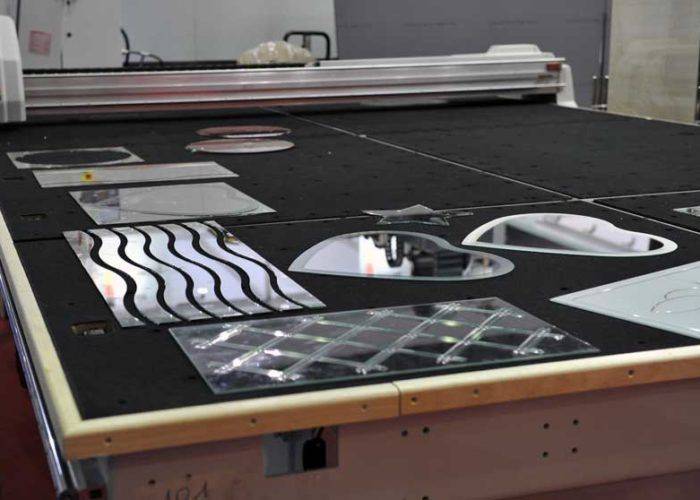

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

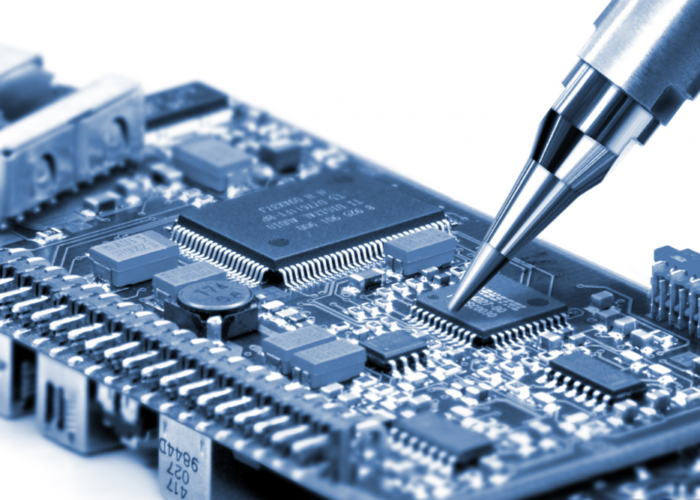

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

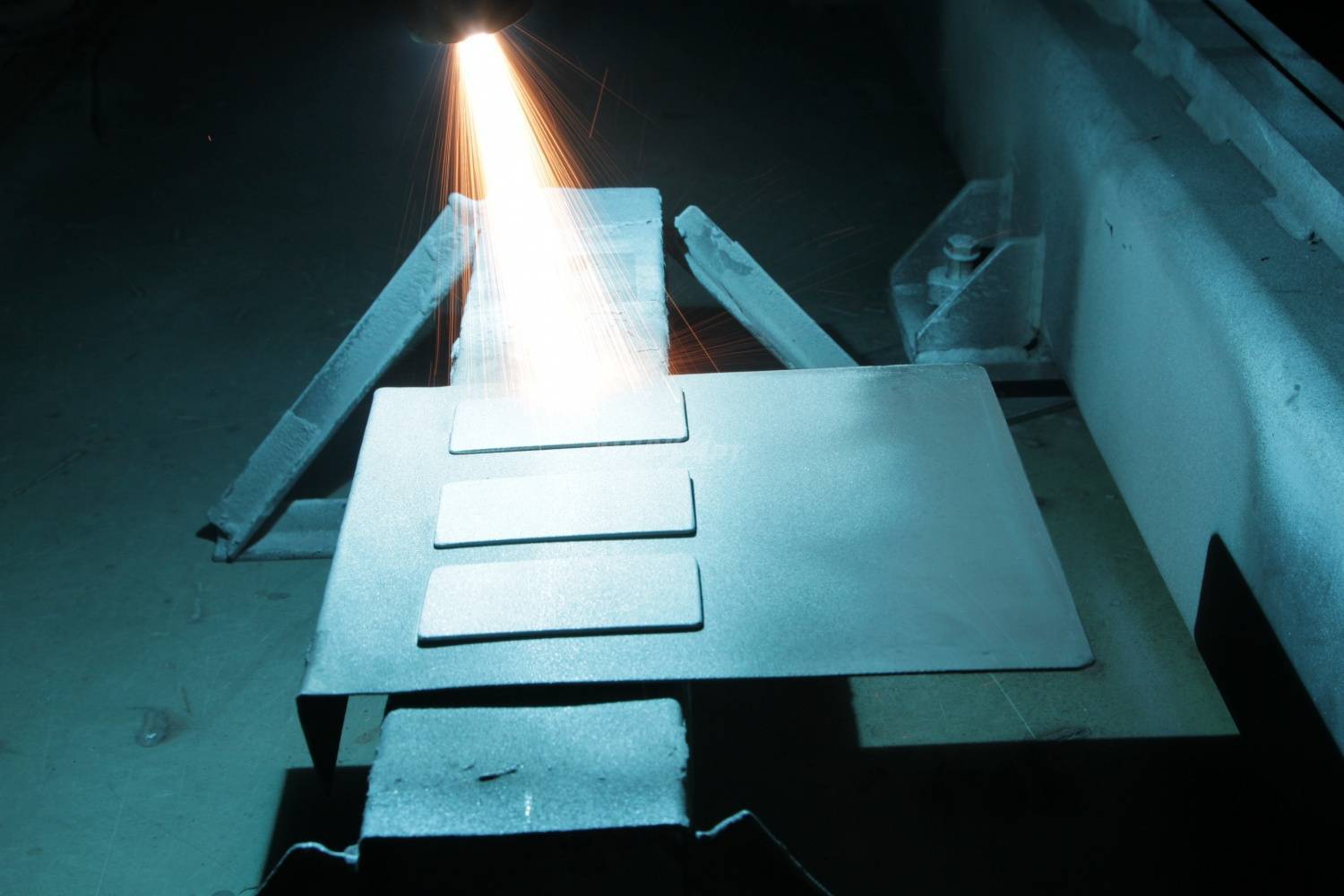

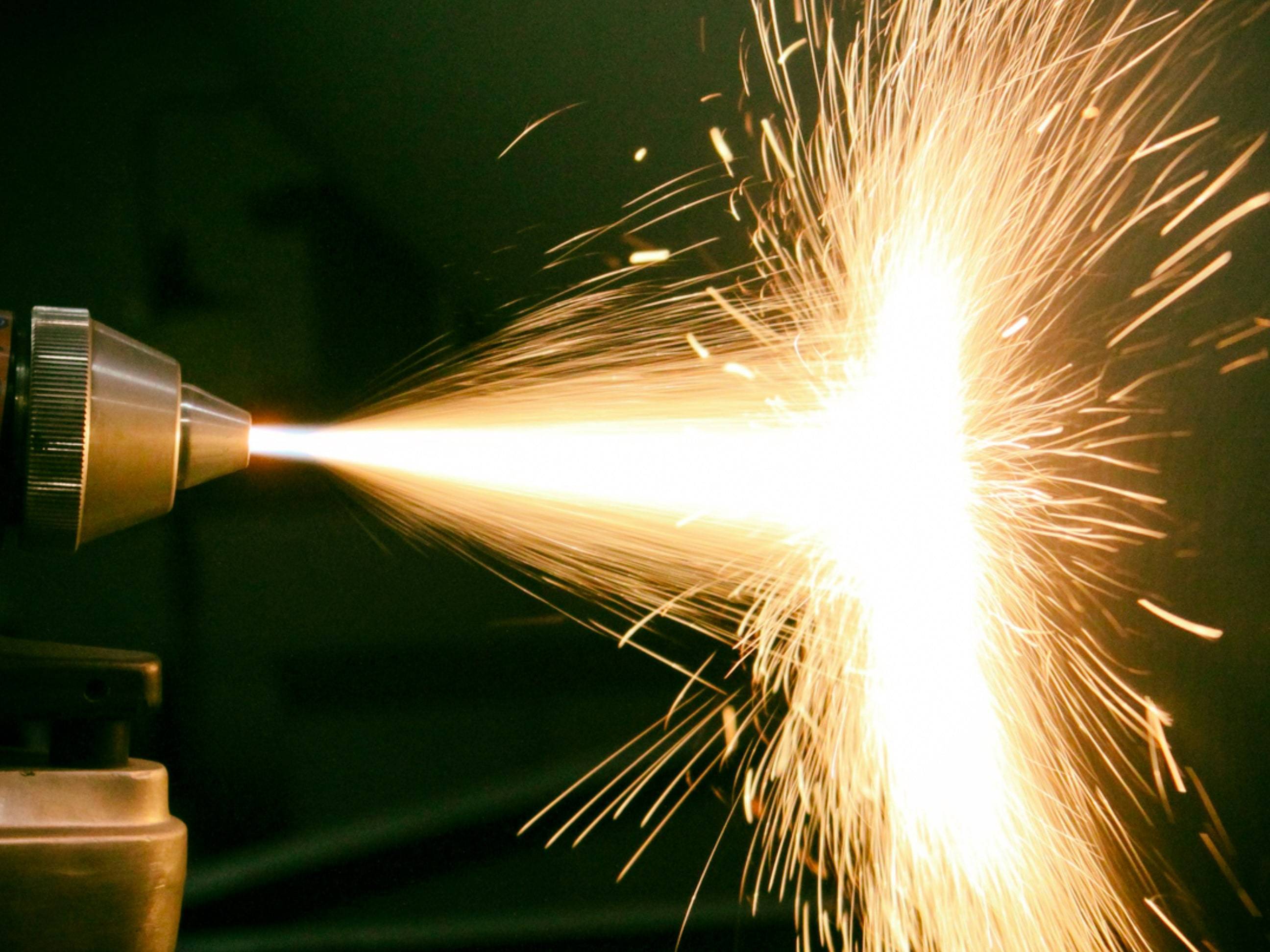

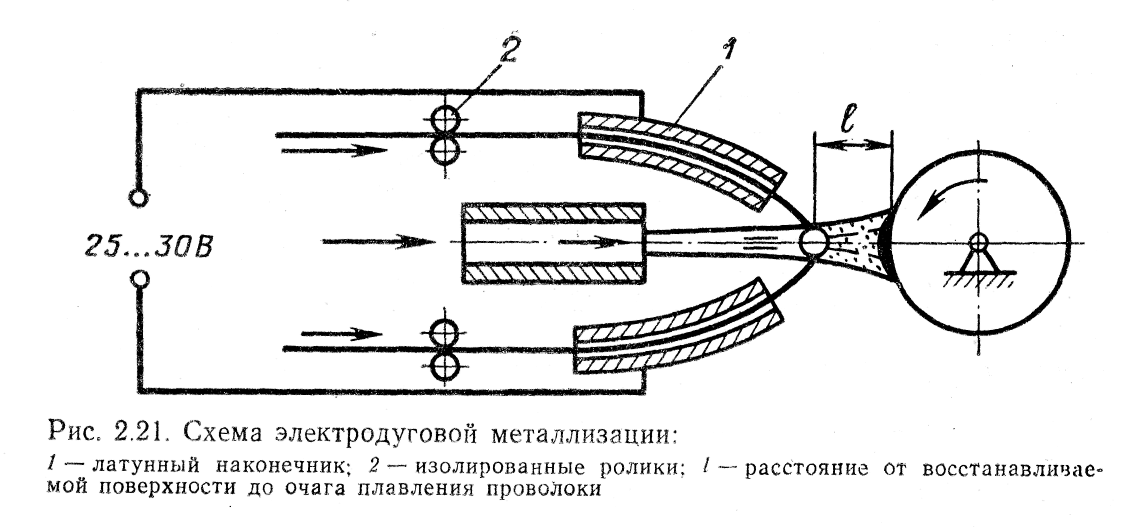

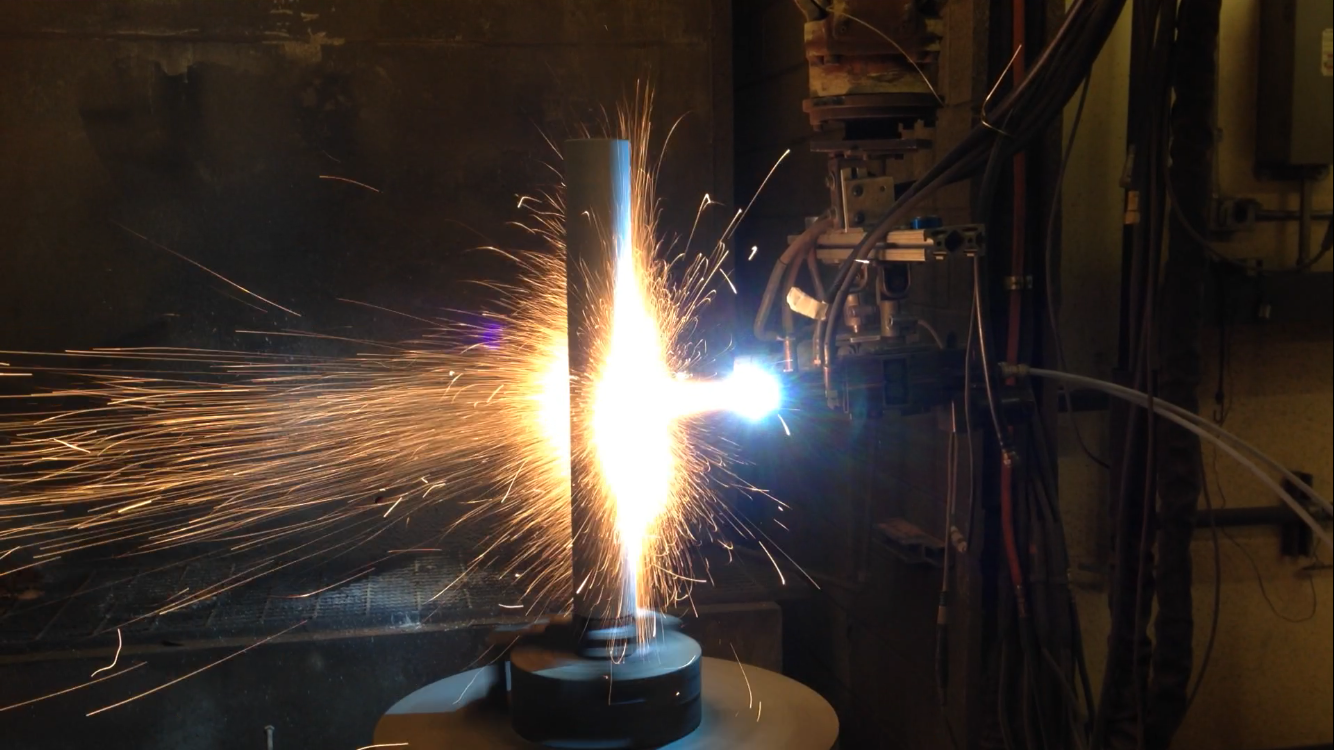

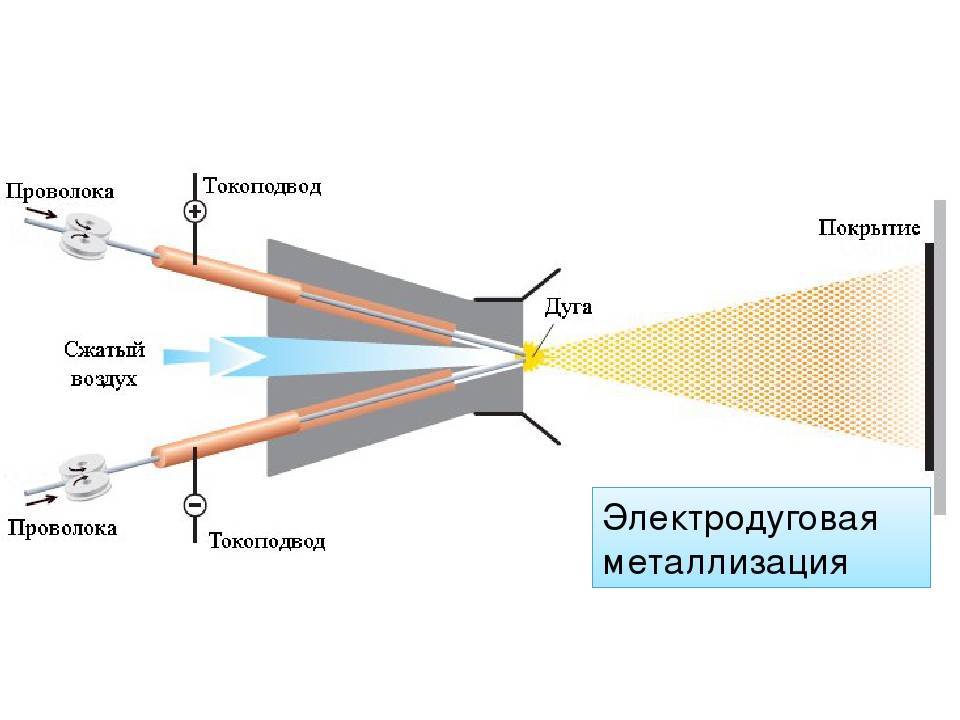

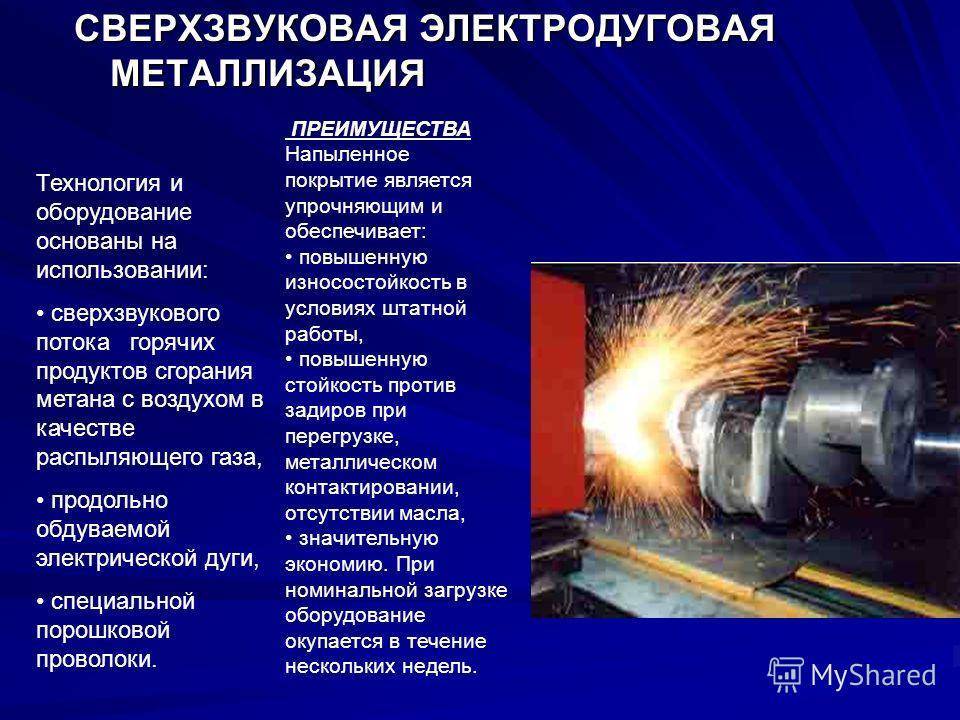

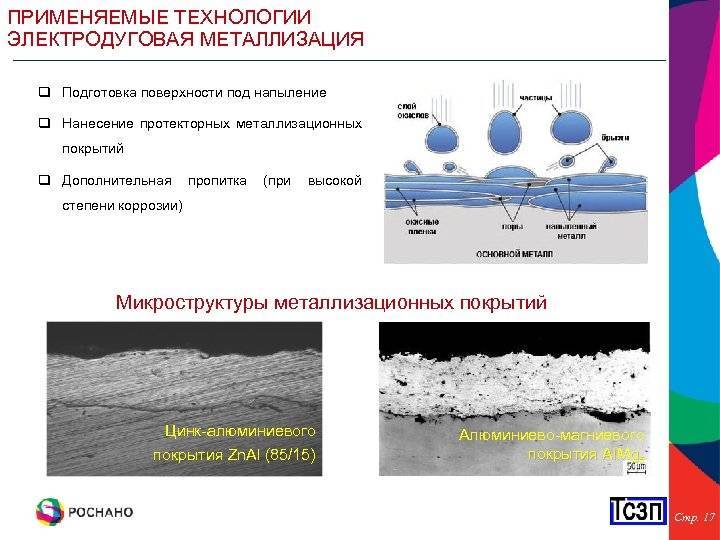

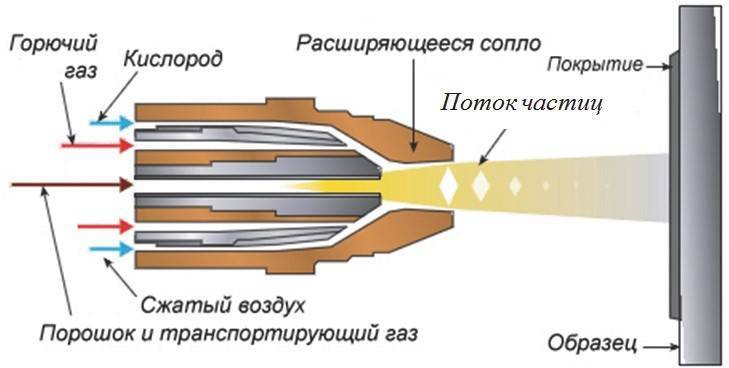

Сверхзвуковая электродуговая металлизация

Себестоимость восстановления деталей электродуговой металлизацией (ЭДМ) в 2,5…6 раз ниже, чем методами газотермического напыления . Нагрев коленчатых валов двигателей при ЭДМ не превышает 100…120 °C. Процесс отличается высокой производительностью.

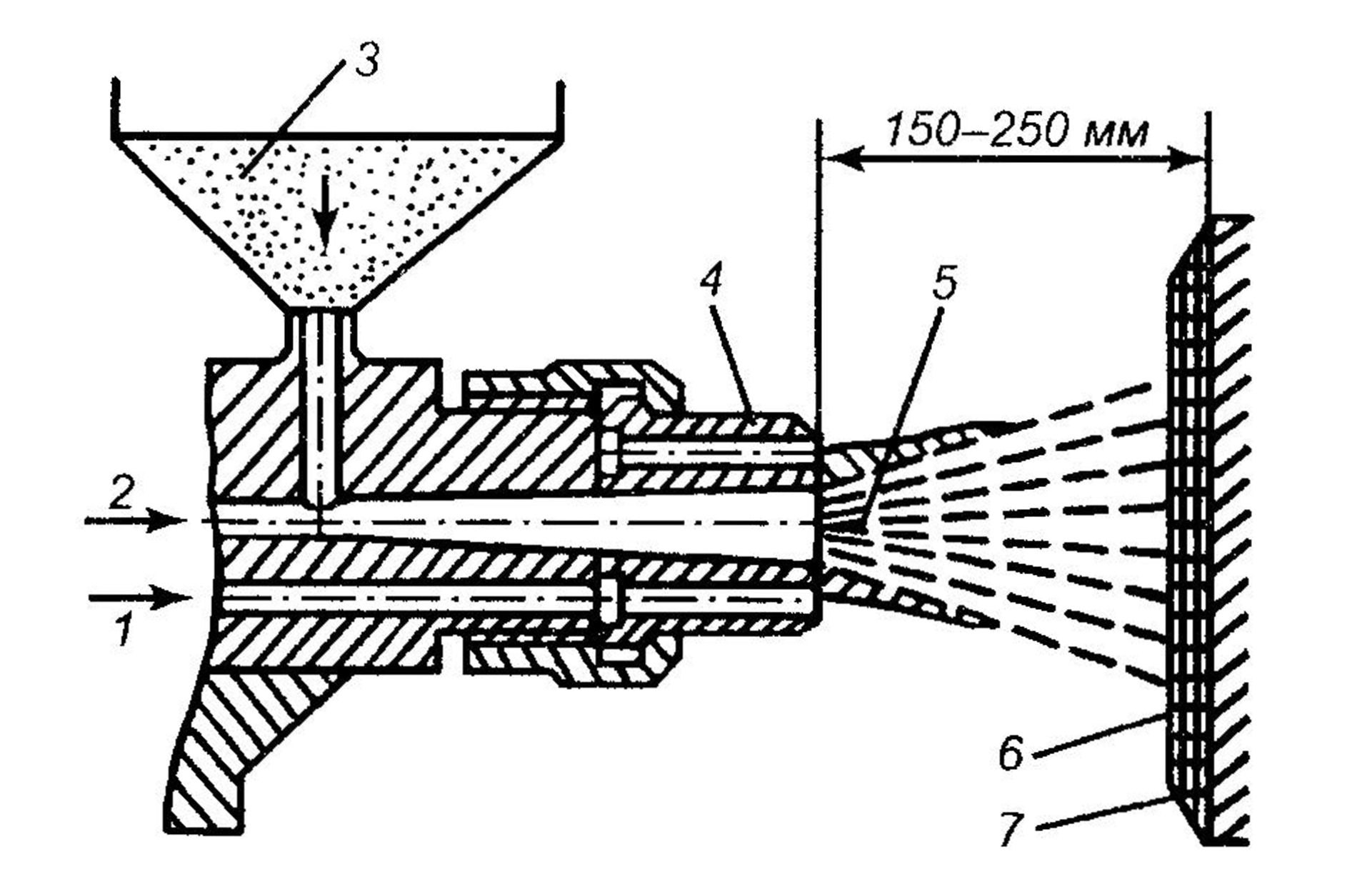

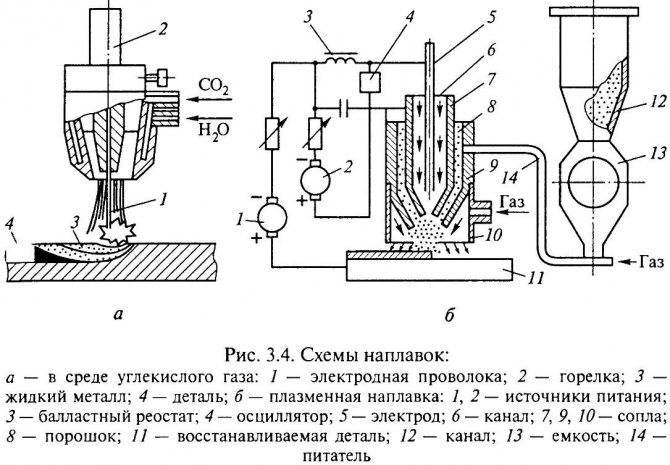

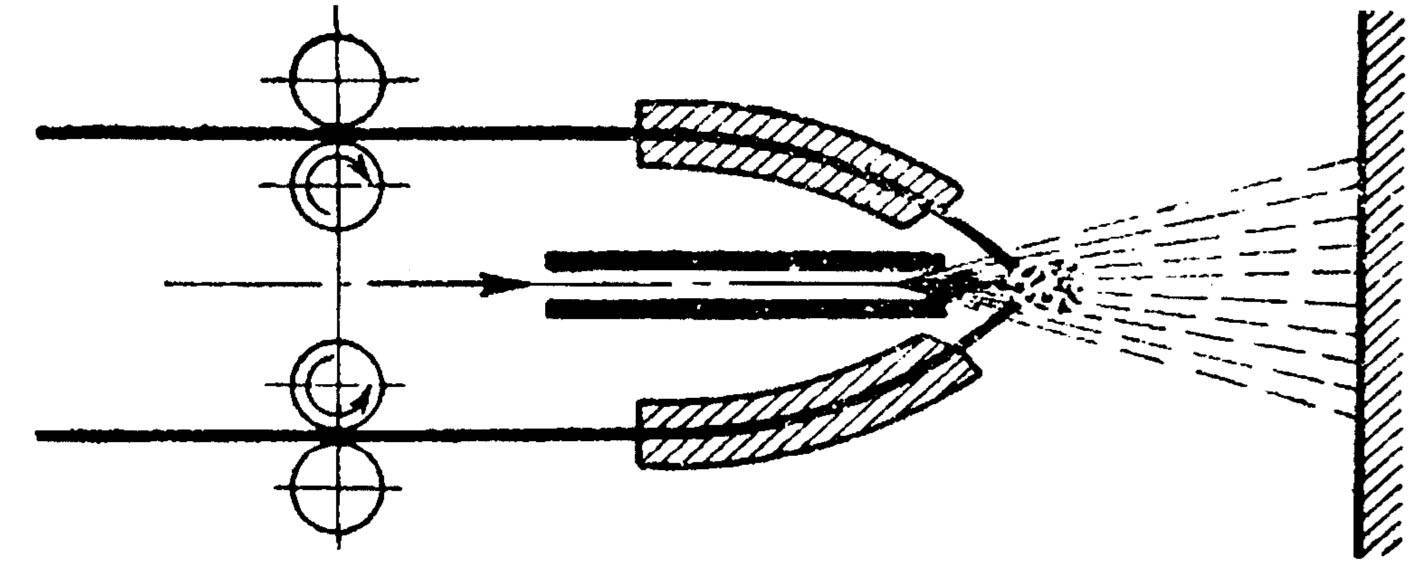

В научно-производственном предприятии «Мотор» (г. Казань) разработан электродуговой металлизатор, который включает механизм подачи проволоки, распылительную головку, пульт управления.

Металлизатор имеет повышенную электрическую мощность, которая необходима для создания энергоемкой двухфазной (воздух – частицы напыляемого материала) струи. Высокую скорость, температуру и концентрацию металлизационной струи обеспечивает распылительная головка. Были апробированы различные варианты создания металлизационных струй с высокими температурно-кинетическими параметрами, в т. ч. и применением сгорания пропана в специальной камере. В результате работ и газодинамических расчетов создана распылительная головка, обеспечивающая высококонцентрированную сверхзвуковую металлизационную струю с полууглом расширения 4,5…6° и использующая только сжатый воздух.

В качестве напыляемого материала используют порошковые проволоки, имеющие в своем составе хром, алюминий, марганец и другие легирующие элементы. Использование порошковых проволок позволяет в широких пределах регулировать химический и фазовый состав покрытий и, соответственно, эксплуатационные свойства покрытий.

Результаты исследований свойств покрытий в зависимости от скорости истечения воздуха из сопла приведены в табл. 1.

Таблица 1. Свойства покрытий в зависимости от скорости истечения воздуха из сопла сверхзвукового электродугового металлизатора

| Свойства покрытия | Единица измерения | Расчетная скорость истечения воздуха из металлизатора, м/с | |||

| 210 | 372 | 520,5 | 609,3 | ||

| Твердость | HRC | 56 | 46 | 42 | 39 |

| Адгезия | МПа | 32 | 43 | 59 | 68 |

| Пористость | % | 12,1 | 5,8 | 3,9 | 3,6 |

| Содержание углерода | % | 0,32 | 0,21 | 0,13 | 0,11 |

Как видно из табл. 1, адгезия покрытия с увеличением скорости истечения металлизационной струи повышается.

Микроструктура покрытия претерпевает значительные изменения при увеличении скорости полета частиц. При дозвуковых скоростях истечения воздуха микроструктура покрытия крупнозернистая, с большим количеством пор. Большинство частиц вытянутой, деформированной формы. По мере увеличения скорости истечения воздуха, покрытия имеют все более тонкую микроструктуру, а пористость уменьшается. Покрытие по толщине имеет равномерную структуру, переходная зона плотная. Отмечаются тонкие окисные пленки.

Исследованиями установлено, что покрытие, полученное при оптимальном режиме напыления, имеет износостойкость не ниже чем закаленная сталь 45.

Сверхзвуковой электродуговой металлизацией восстанавливают коленчатые валы дизелей с износом до 4 мм на сторону. Себестоимость восстановления составляет 25…40 % от стоимости нового коленчатого вала.

Преимущества технологии

Металлизация химическая – это очень простой процесс. Наносить покрытие технологически несложно. Для этого достаточно иметь стандартные распылители. Это позволяет наносить покрытие на любые изделия: от корпуса телефона до автомобильного капота или статуи. Хромированию могут быть подвержены любые материалы: пластмасса, керамика, дерево, гипс и проч. Степень отражения покрытия зависит от количества нанесенных слоев.

Металлизация химическая придает изделию дополнительную прочность и твердость. Мало того, покрытие обладает высокой износостойкостью. За прочность здесь отвечает защитный лак, который способен выдержать любой эксплуатационный износ. Для процесса хромирования размеры не имеют значения. Напылению может подвергнуться любая площадь поверхности в короткое время. Это одно из главных отличий от вакуумного процесса металлизации или гальванического электроосаждения.

Химическое нанесение покрытия обходится гораздо дешевле, чем использование остальных методов. Средняя экономия составляет до 30%. Кроме того, покрытие получается экологически чистым. В том же гальваническом процессе металлизация происходит с использованием токсичных шестивалентных компонентов. При хромировании можно выбрать любой цвет покрытия. Для этого достаточно добавить к составу защитного лака немного тонера.

Приготовление раствора активации

Для приготовления 0,5 литра раствора нам понадобится 2,5 гр. двухлористого олова виде кристаллической соли и 20 мл. 40% соляной кислоты (можно заменить на аккумуляторный электролит).

Наливаем в мерный стакан примерно 100-150 мл. дистиллированной воды. Далее отвешиваем на весах 2,5 г. двухлористого олова и растворяем его в воде. Получается слегка мутноватый раствор.

Очередь за кислотой

С кислотой обращаться очень осторожно, на глаза желательно защитные очки, на лицо респиратор с угольным фильтром

Набирать и отмеривать кислоту удобно одноразовым шприцем объёмом 50 мл. с силиконовым шлангом. Аккуратно набираем кислоту и растворяем в стакане. При этом раствор должен посветлеть.

Доводим объём раствора до 500 мл. и раствор готов. Осталось только перелить раствор в распылитель.