Принцип действия, назначение, преимущества

Нарезание резьбы считается неотделимой операцией металлообрабатывающего производства. Нарезка резьбы характерна для токарных станков с ЧПУ, винторезно-токарных агрегатов, резьбообрабатывающих установок. Справиться с резьбонарезным режимом способны и сверлильные станки методом сверления.

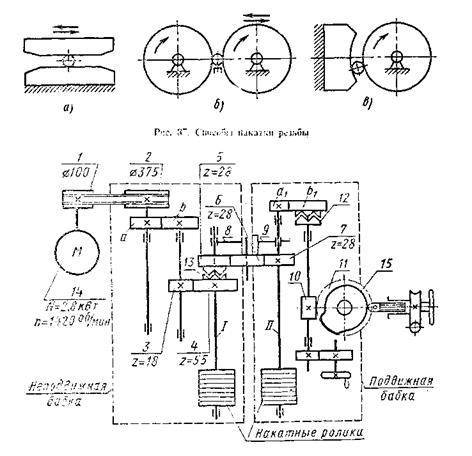

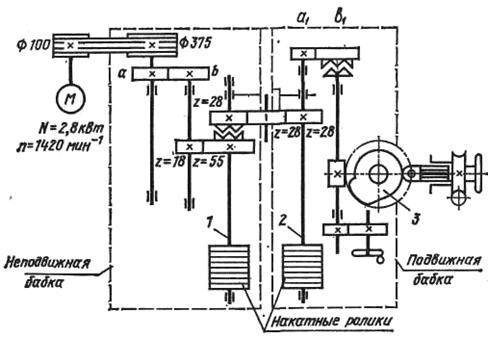

Резьбонакатные агрегаты – установки, использующиеся для накатки резьбовых и винтовых плоскостей на заготовках – телах вращения, произведенных из черных и цветных металлов, а также их смесей. Эти сплавы придают установке высокопрочностные характеристики и повышенный срок службы. Оборудование удобно в обслуживании, что позволяет осуществлять накатку резьб тремя методами:

- Радиальная подача роликов. Предусматривается для возделывания незначительных по длине винтовых плоскостей.

- Тангенциальная подача детали. Характеризуется усовершенствованной технологией подачи, чем радиальное поступление заготовки, так как осуществляется по касательной к окружности в заданной области.

- Метод осевого подступа болванки. Предназначается для обрабатывания винтовых соединений большой длины.

Наиболее известным и востребованным методом резьбонаката считается вариация, когда ролики подаются радиальным способом. Это обуславливается элементарностью инструментария. Процедура накатки на резьбонакатных станках происходит посредством двух подвижных роликов, но радиальная подача возможна только одним из валов.

Стоит отметить, что в радиальной методике подачи инструмента выступают только цилиндрические ролики, соответствующие нормам ГОСТ 9539.

Все эти методы активно используются в разных сферах производства. Принцип действия резьбонакатного станка основан на изменении поверхности детали и создании формы специальным инструментарием. Формируемый профиль выполняется посредством вдавливания в плоскость детали определенной нагрузки, зависящей от аппаратуры. Так осуществляется производство саморезов, шурупов, клепок.

Основными положительными сторонами резьбонакатного устройства считаются:

- отсутствие стружки, что повышает полезность действия устройства;

- выгодный экономический показатель в закупке дорогостоящих расходных материалов;

- повышенная износоустойчивость и срок службы обрабатываемых поверхностей;

- целостность резьбового соединения заготовки;

- высокая производительность строительных элементов.

Эти преимущественные показатели технологии накатки роликами обусловили им массовость использования в крупносерийном производстве.

Трехроликовый резьбонакатной станок

Принцип работы и конструкция

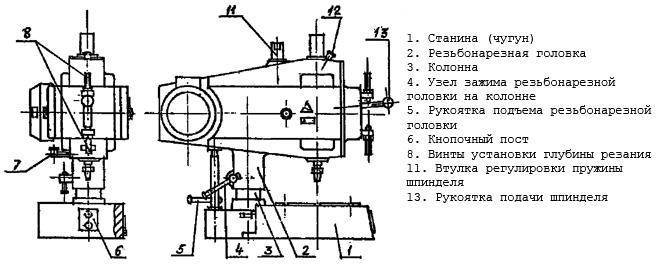

Устройство резьбонакатных станков напоминает сверлильные машины вертикального типа, оснащенные более совершенным редуктором. Характер нарезания требует комбинации разнообразных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с заданной линейной скоростью и частотой вращения перемещается вниз в сторону жестко закрепленных труб. Параметры движения метчика задаются в зависимости от шага резьбы и поперечника труб. При нарезании на длинных трубах используются специальные подставки, регулируемые по длине и высоте.

Резьбонарезной станок может иметь вертикальное или горизонтальное расположение исполнительного инструмента. Первое встречается чаще, в качестве резца используется метчик. Горизонтальные станки предназначены для нарезания резьб на водопроводных и газопроводных трубах.

Наружные резьбы выполняют с помощью круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и специальными резцами. На крупных производствах для создания много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок выполняет резьбы всех существующих стандартов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую или коническую.

Используя некоторые дополнительные инструменты, можно осуществлять несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для изменения параметров используются сменные головки.

Одной из самых эффективных считается головка конической формы, которая быстро и без больших усилий режет металл труб.

Электропитание такого станка обойдется не дешево, поэтому рекомендуем установить солнечные батареи этого поставщика https://e-solarpower.ru/.

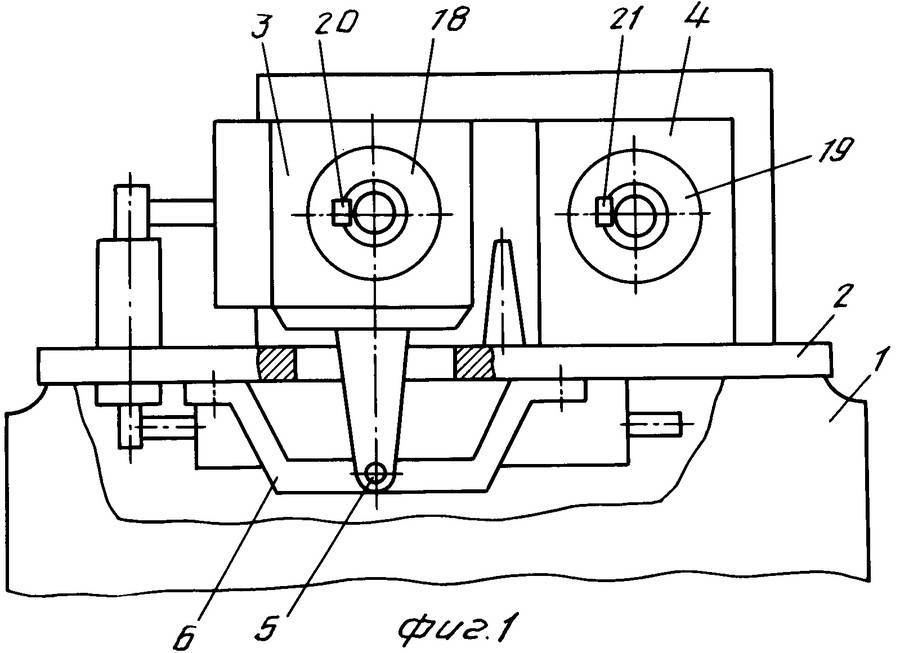

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

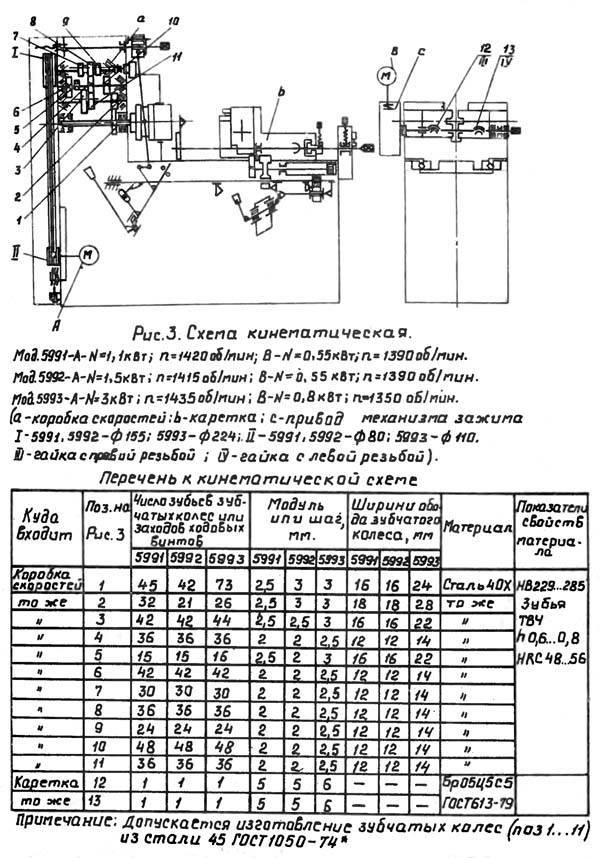

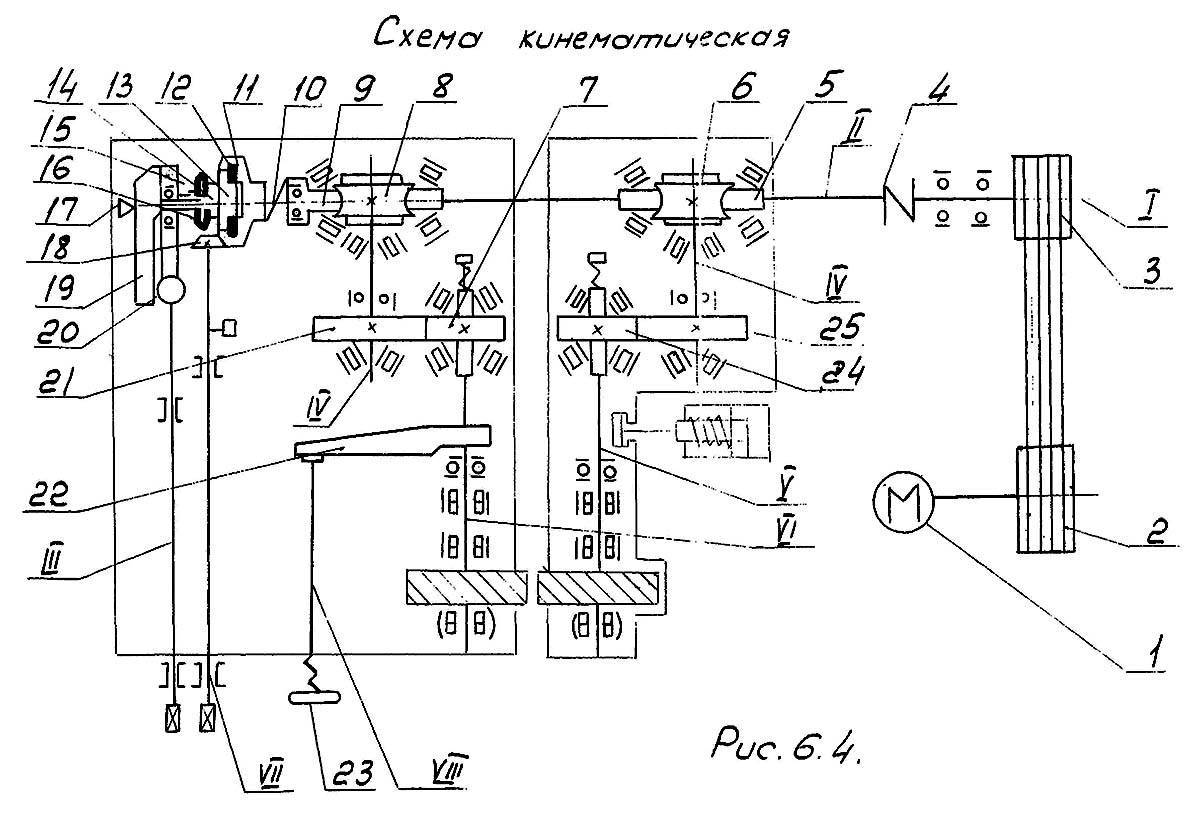

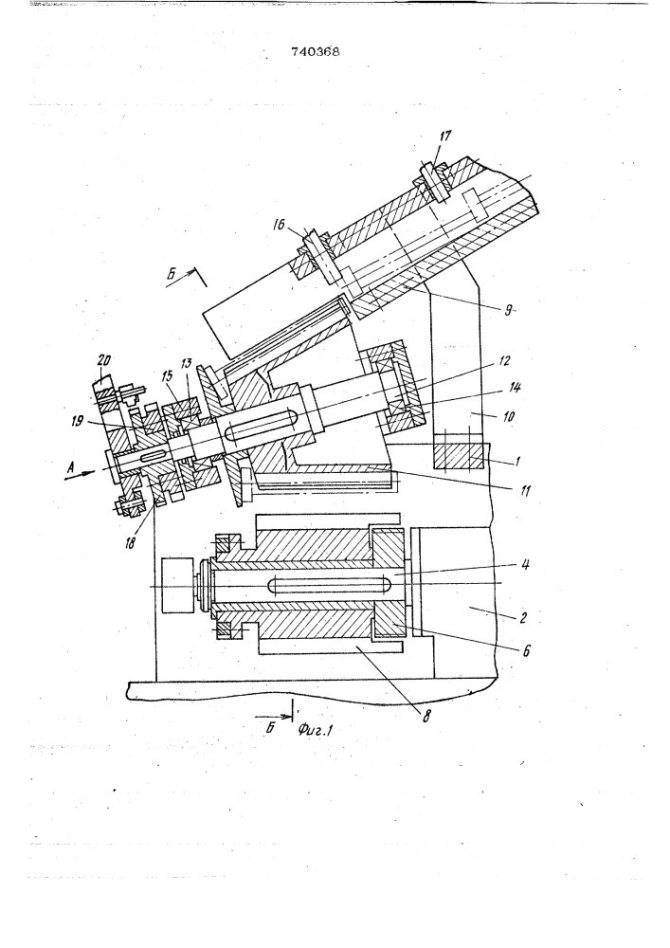

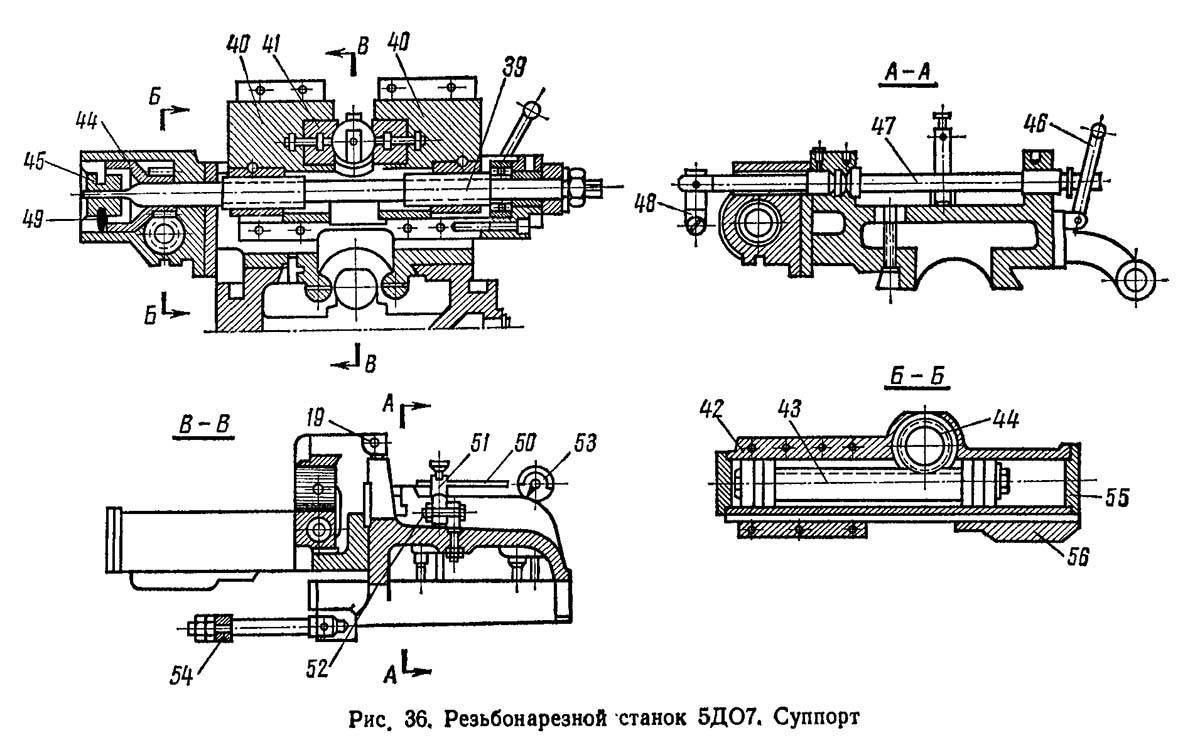

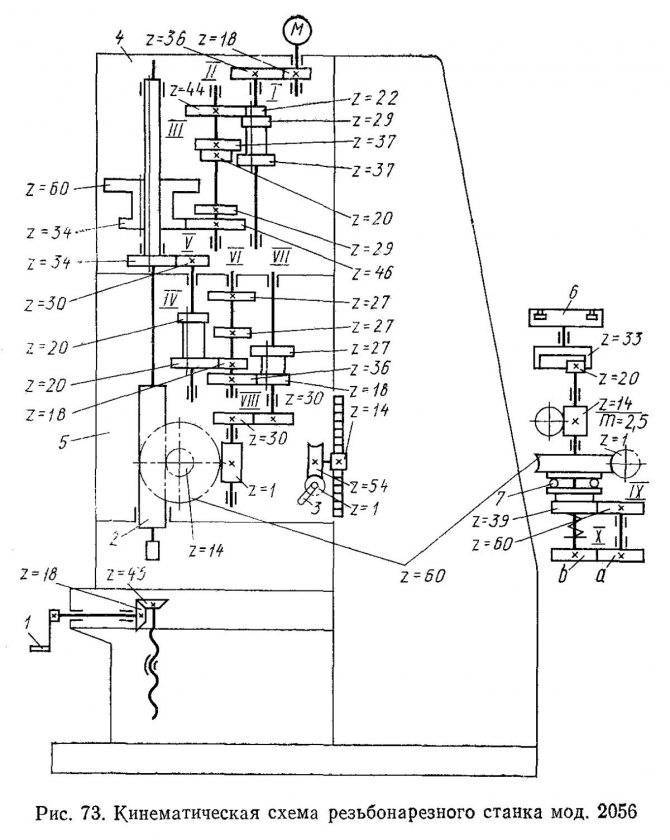

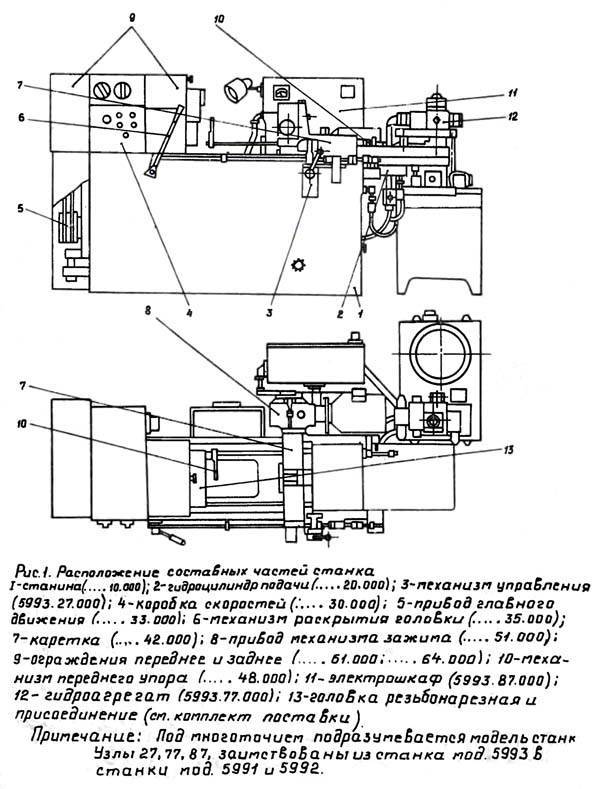

5993 Коробка скоростей резьбонарезного станка

Коробка скоростей резьбонарезного станка 5993. Смотреть в увеличенном масштабе

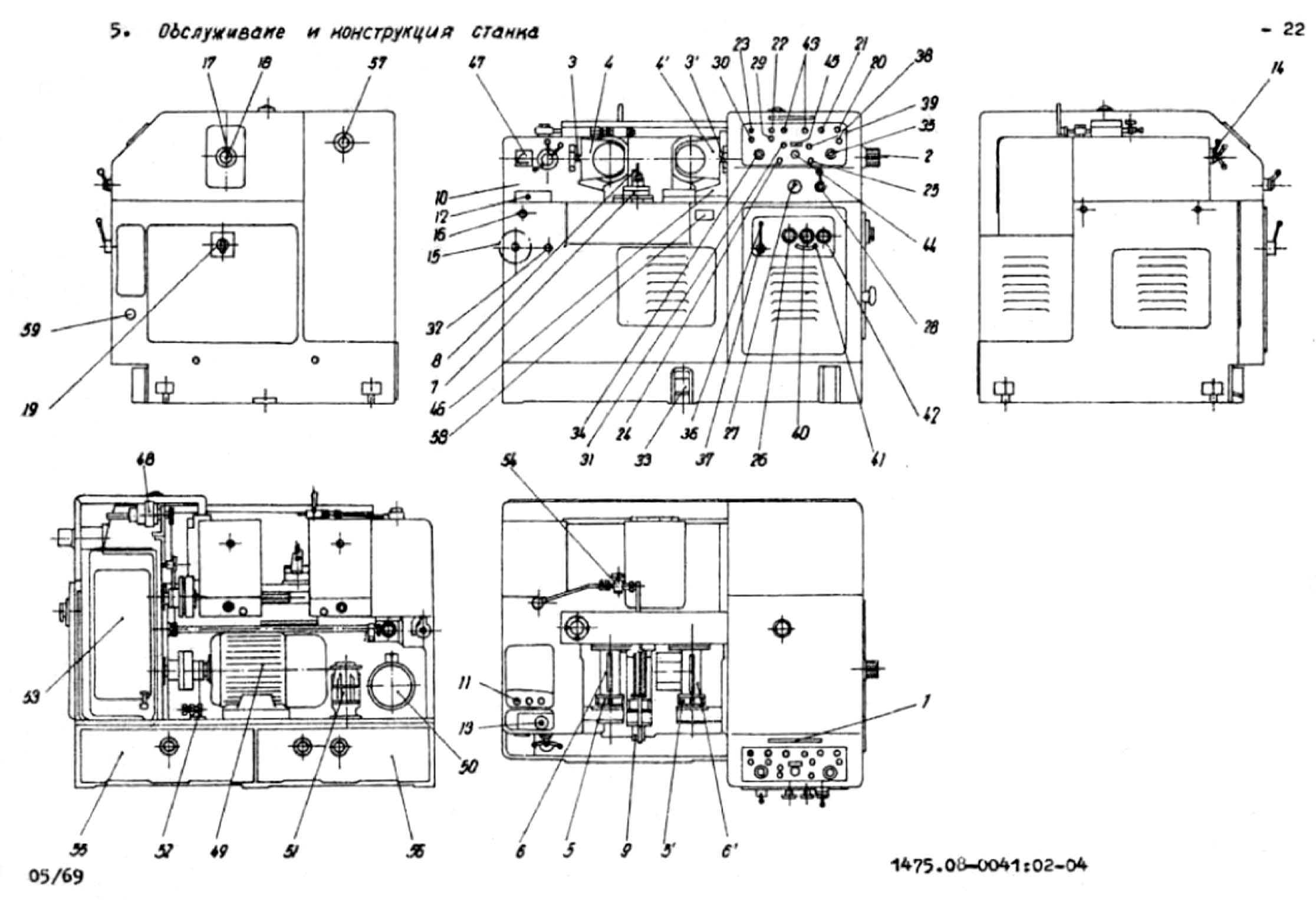

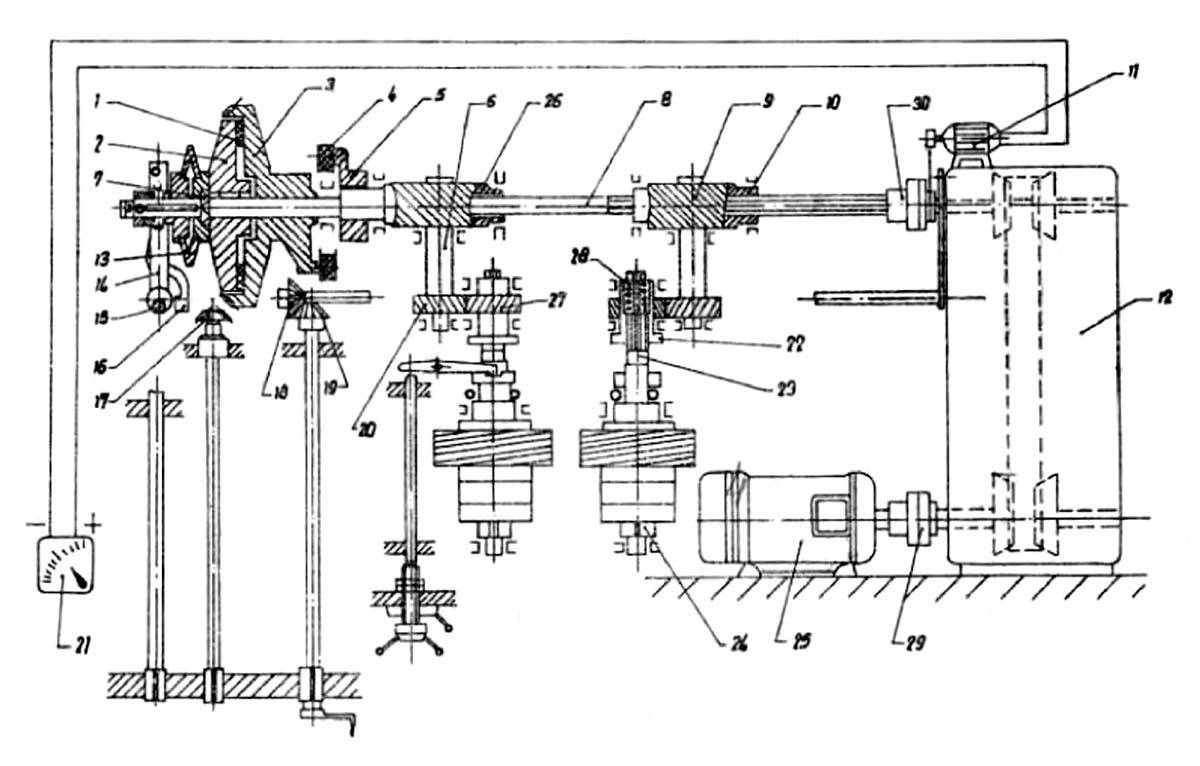

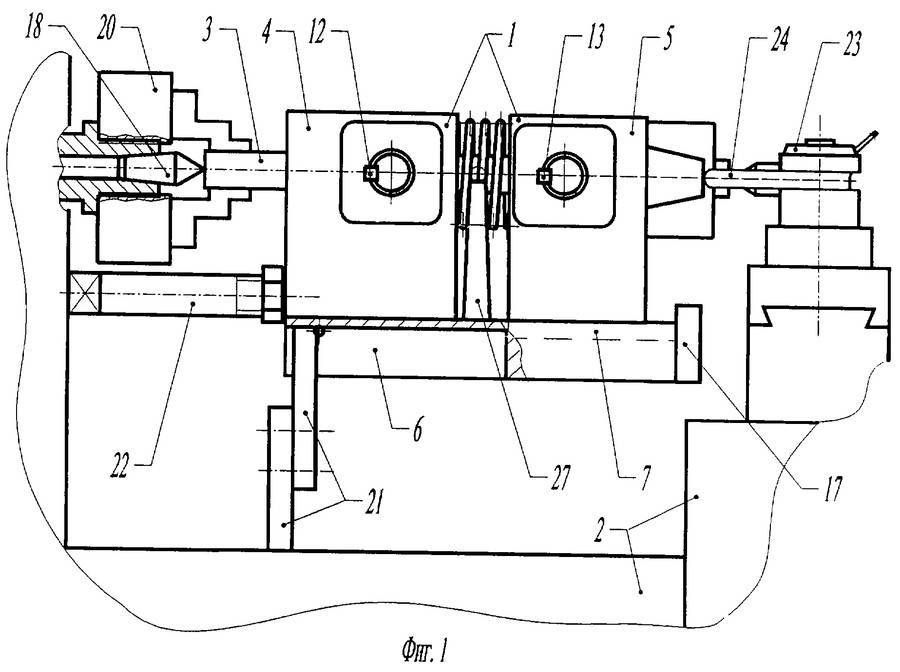

Коробка скоростей (рис. 6). Четырехваловая коробка скоростей, получая вращение от привода главного движения обеспечивает шесть скоростей вращения шпинделя 1. Число оборотов шпинделя настраивается двумя рукоятками 2 и 3, вынесенными на переднюю стенку корпуса 4 коробки.

Все валы коробки скоростей смонтированы на опорах качения. Смазка подшипников и зубчатых передач — принудительная: насос 5. приводимый одним из валов коробки скоростей, подает масло из внутренней полости коробки, являющейся резервуаром, в трубу-маслораспределитель, откуда оно поступает к точкам смазки.

Передний конец шпинделя обеспечивает установку и крепление резьбонарезной головки. В нише корпуса размещен пульт управления электрооборудованием, панель которого находится на передней стенке корпуса.

Принцип работы и конструкция

Устройство резьбонакатных станков напоминает сверлильные машины вертикального типа, оснащенные более совершенным редуктором. Характер нарезания требует комбинации разнообразных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с заданной линейной скоростью и частотой вращения перемещается вниз в сторону жестко закрепленных труб. Параметры движения метчика задаются в зависимости от шага резьбы и поперечника труб. При нарезании на длинных трубах используются специальные подставки, регулируемые по длине и высоте.

Резьбонарезной станок может иметь вертикальное или горизонтальное расположение исполнительного инструмента. Первое встречается чаще, в качестве резца используется метчик. Горизонтальные станки предназначены для нарезания резьб на водопроводных и газопроводных трубах.

Наружные резьбы выполняют с помощью круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и специальными резцами. На крупных производствах для создания много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок выполняет резьбы всех существующих стандартов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую или коническую.

Используя некоторые дополнительные инструменты, можно осуществлять несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для изменения параметров используются сменные головки.

Одной из самых эффективных считается головка конической формы, которая быстро и без больших усилий режет металл труб.

Электропитание такого станка обойдется не дешево, поэтому рекомендуем установить солнечные батареи этого поставщика https://e-solarpower.ru/.

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его сфера применения — обрабатывание округленных поверхностей, к примеру шпилек. Таким образом создаются различные резьбовые плоскости. Если углубляться, то применяют резьбонакатные станки обычно используются для труб. Обработка (накатка) выгодно отличается от нарезания, поскольку деталь обладает высококачественными характеристиками и экономно возделывает металл.

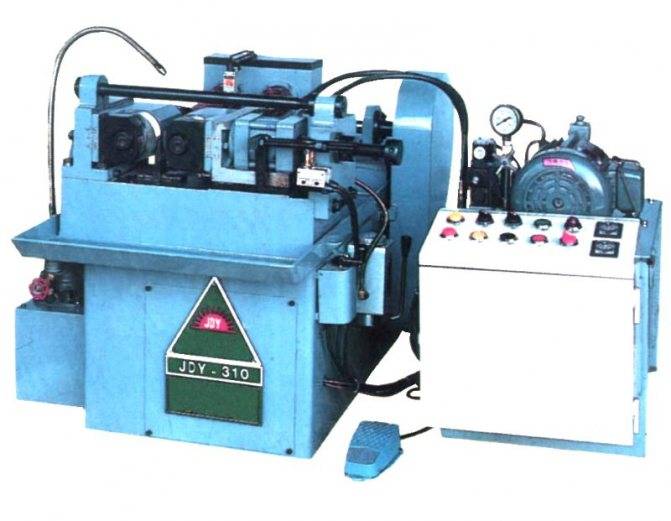

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с мобильной шпиндельной бабкой. Они используются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах данной серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием метода конечных компонентов. Путем совмещения литой и сварной формы приобретается предельно возможная жесткость, но область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка двигается по роликовым опорам качения. Установка предназначена для накатки резьбового соединения радиальным способом, называемого врезным вариантом. Длина рабочих роликов определяется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение эффективно в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

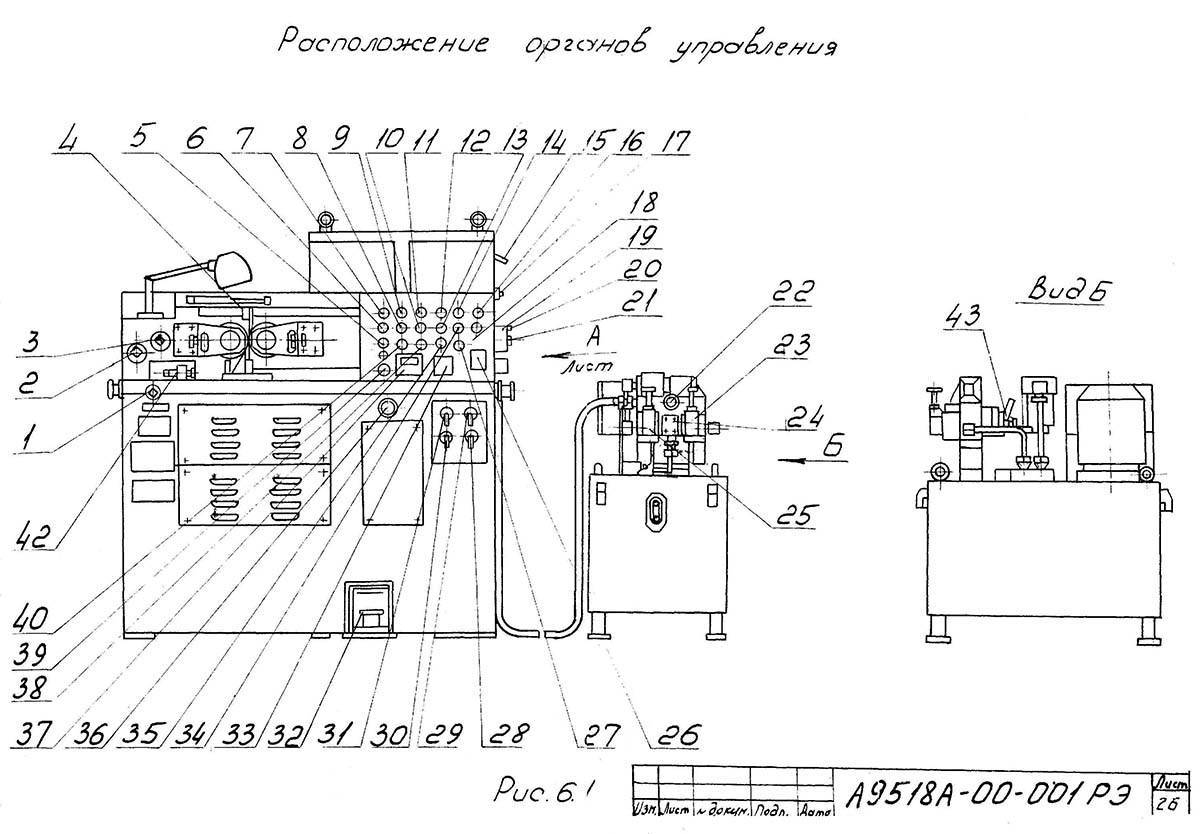

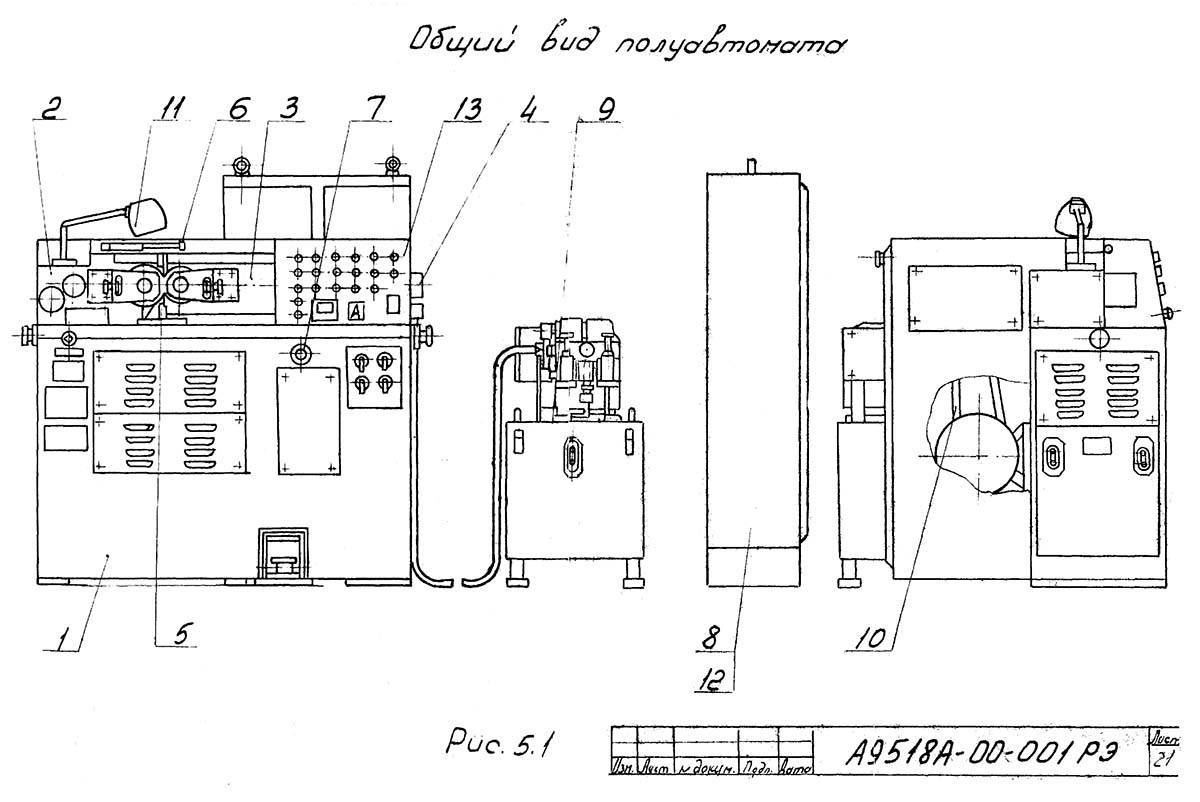

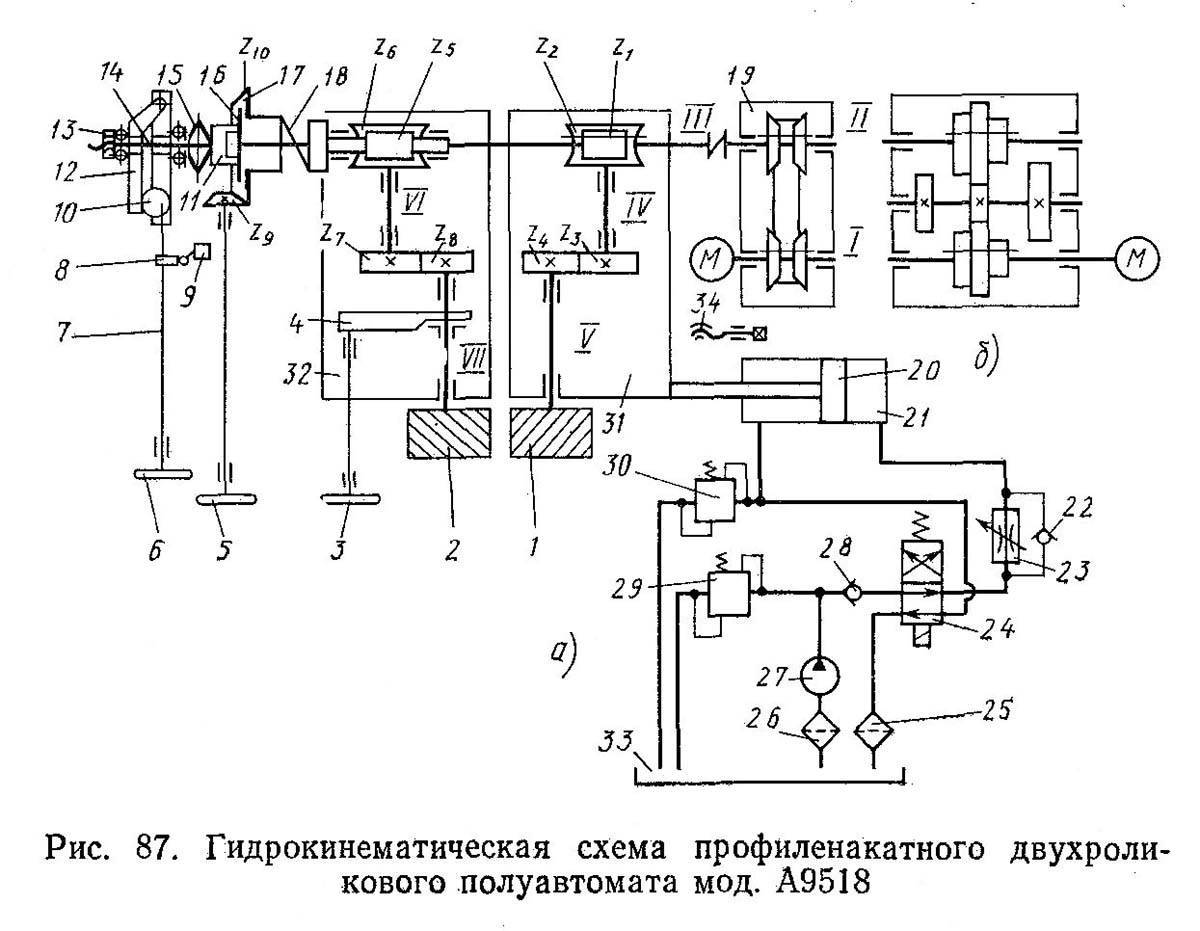

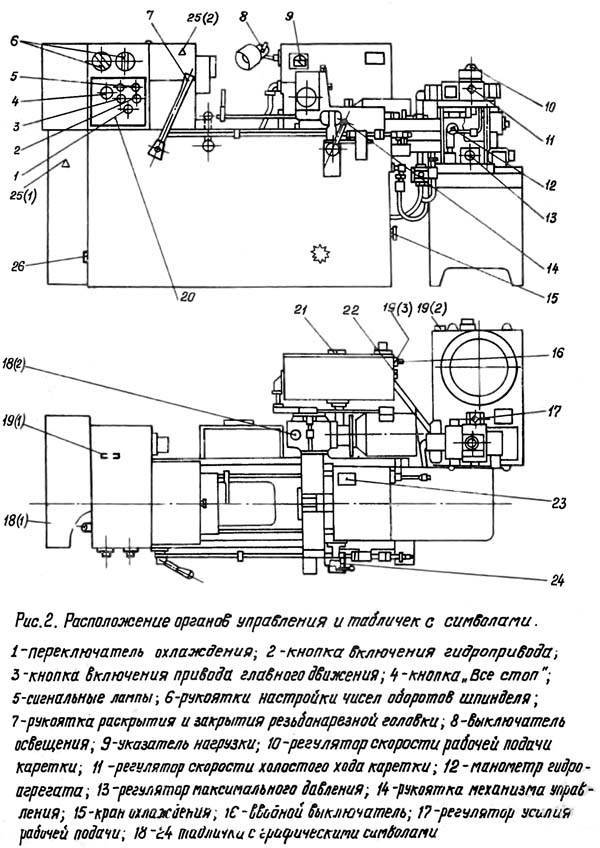

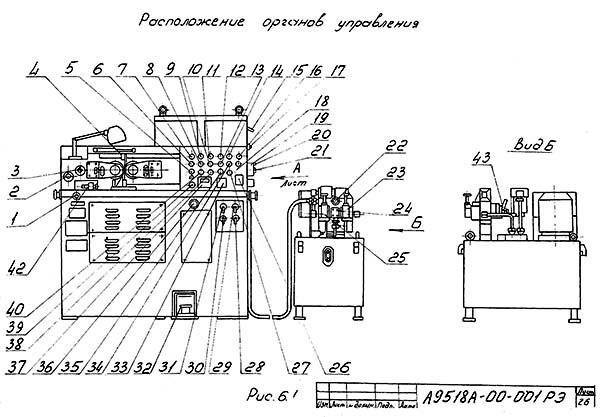

Расположение органов управления резьбонакатным станком А9518

Расположение органов управления резьбонакатным станком А9518

Перечень органов управления станком А9518

- Квадрат ручного проворота при настройке роликов по профилю резьбы

- Квадрат управления муфтой

- Квадрат для настройки инструмента по торцам

- Кран охлаждающей жидкости

- Кнопка отключения смазки

- Кнопка включения смазки

- Лампа сигнальная «Неисправность в системе смазки»

- Кнопка включения главного привода

- Лампа сигнальная «Главный привод включен»

- Кнопка включения насоса гидростанции

- Лампа сигнальная «Гидростанция включена»

- Лампа сигнальная «Сеть»

- Кнопка включения охлаждения

- Лампа сигнальная «Ручной проворот»

- Вводной автомат

- Лампа сигнальная «Ограждение снято»

- Выкючатель вводного автомата

- Лампа сигнальная «Перегрузка главного привода»

- Винт настройки межцентрового расстояния

- Винт фиксации межцентрового расстояния

- Квадрат регулировки величины хода резьбонакатной головки

- Манометр давления в гидросистеме

- Клапан предохранительный низкого давления

- Золотник включения манометра

- Клапаны предохранительные высокого давления

- Реле времени подхода головки вперед и накатывания резьбы (профиля)

- Кнопка «Стоп цикла»

- Переключатель видов управления (кнопочное, педальное)

- Переключатель направления вращения шпинделей

- Переключатель режимов «Упор», «Толчок»

- Переключатель режимов «Одиночный ход»

- Педаль

- Амперметр

- Кнопка «Пуск цикла»

- Кнопка отключения охлаждения

- Манометр давления смазки

- Указатель частоты вращения шпинделя

- Кнопка выключения насоса гидростанции

- Кнопка «Общий стоп»

- Кнопка отключения главного привода

- Винт настройки параллельности главного привода

- Регулятор потока

- Квадрат регулировки вариатора

- Рукоятка переключения скоростей редуктора

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Особенности работы резьбонакатного станка

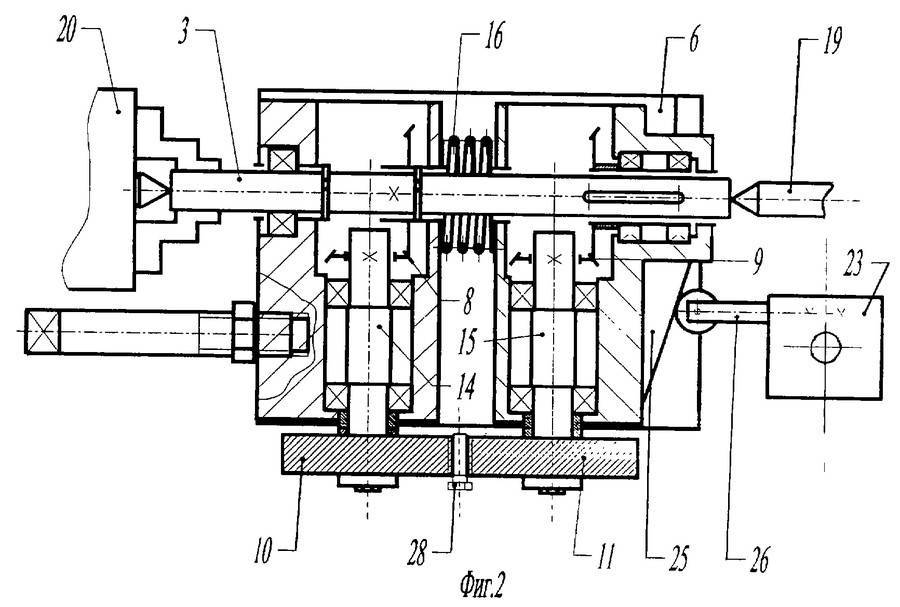

- Силовая система – необходима для приведения в действие механического привода, главной функцией которого является синхронность движений пары вращающихся валиков и накатных роликов. Еще сюда относится устройство, позволяющее валикам вращаться в обратном направлении во время самого процесса накатки.

- Накатная система — состоит из двух шпиндельных головок: неподвижной и движущейся. Указанные элементы установлены в одной плоскости и снабжены накатными роликами, действующими в одной фазе.

Формирование резьбы происходит под действием давления. Обычно станок оборудован несколькими роликами и несколькими шпинделями. В данном случае существует возможность радиального смещения от механического привода. Фактически это совокупность всех рычагов, на которые непосредственно подается сжатый воздух.В устройстве резьбонакатного станка отсутствуют шарниры. При этом шпиндели вращаются в одной плоскости с роликами благодаря креплению шпиндельных головок на одном валу. Специальные конические шестеренки обеспечивают вращательное движение.Для достижения определенного уровня давления станок оборудован пневматическим устройством, подающим сжатый воздух. Кинематическая схема резьбонакатного оборудования схожа с токарным станком.

Техническое устройство резьбонакатного оборудования

Механический привод станка представляет собой центральный вал (как в круглошлифовальном оборудовании для обработки металла), соединенный с двумя противоположно расположенными центрами, имеющими зажим в трехкулачковом патроне. Привод используется для соединения с валами, имеющими накатные ролики.Накатная часть изготовлена в виде специальной быстросъемной приставки. Обе головки шпинделя установлены на одну ось вала. Между ними имеется пружинное разделение. Подвижная головка расположена в задней части центра, обеспечивает полную связь автомата с суппортом с целью его воздействия на установленный накатной ролик. Тот, в свою очередь, оказывает непосредственное воздействие на заготовку метиза.Виды резьбонакатных станков различаются между собой прежде всего страной-производителем. Зарубежные модели требуют больших транспортных расходов

Это оказывает прямое влияние на итоговую цену станка для производства метизов.Еще одна статья расходов, которую важно учесть при составлении бизнес-плана производства метизов, — затраты на доставку, установку и обслуживание резьбонакатного оборудования

Резьбофрезерный станок

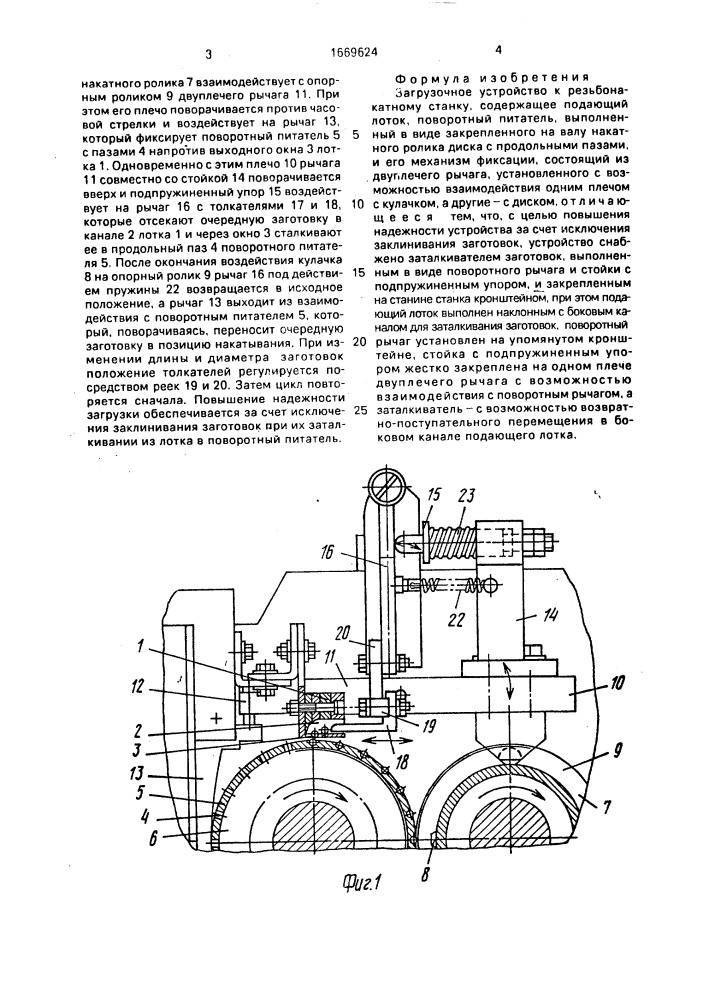

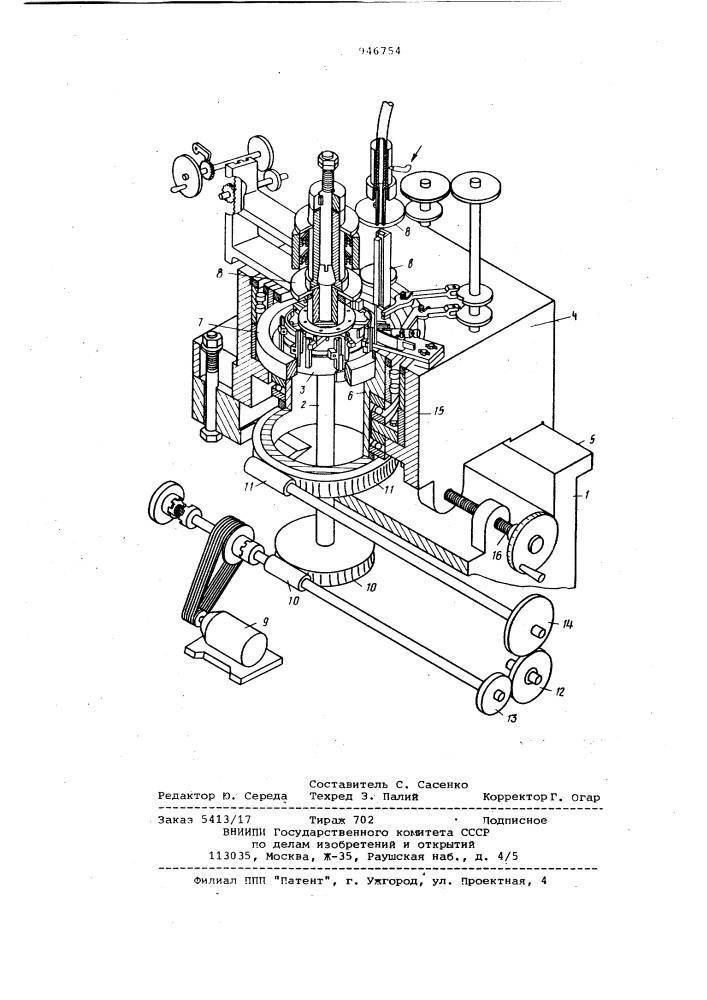

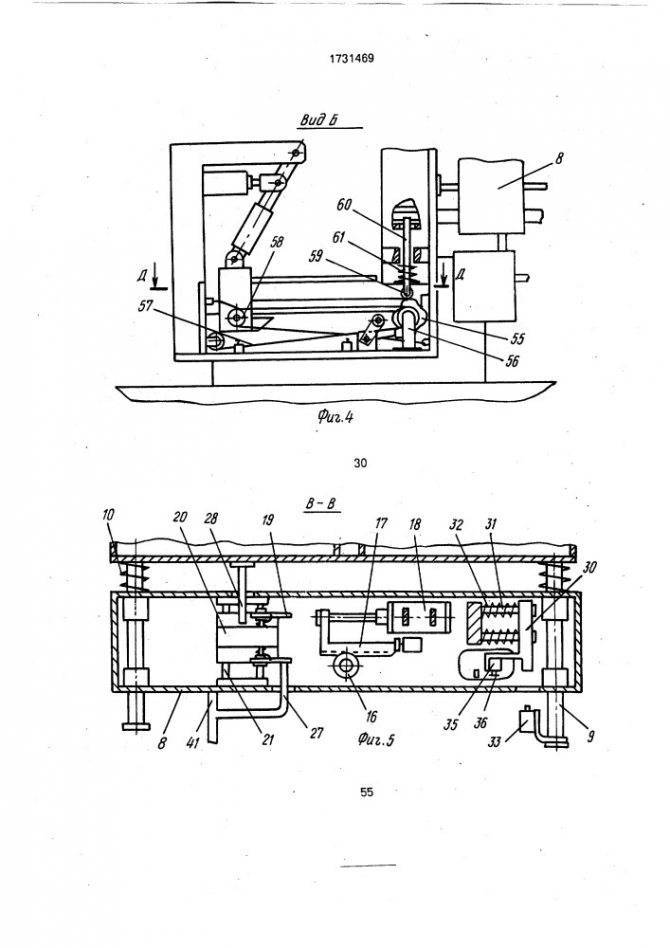

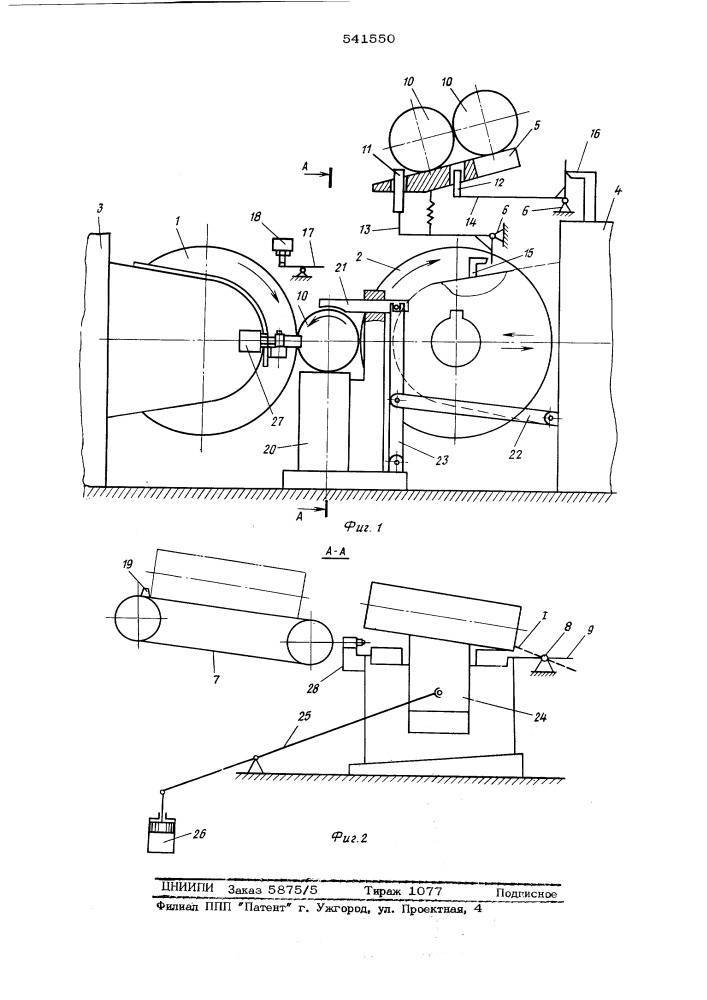

ОПИСАНИЕ ИЗОБРЕТЕН ИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ30″0263 Сойа Сэеетскиа Социалистических Респуолик. свидетельстваависимое от а с 1/00 ТГ 1 явлено 08,Ч 111.1969 (Ж 1355974/25-8 аявк с присоединение иорите Комитет по делеат эооретений и открыт при Совете Министре СССРК 621.914,7(088.8) 1 Ч.1971. Бюллетень13 ликован та опубликования описания 2 Авторь зобре 1 О. В. Л, Бараб-Тарл . А. Руснак,Шашков и А. ское бюро с ановинко,аявит танков ЗЬБОФРЕЗЕРНЫЙ СТАНО соприкосновения 7. Перемещение и гайкой 14, свякареткой инструсоприкосновенпя начинается рабострументом перенарезаемой резь- цикла автоматиб, и включается 13 в противопопер емещае тол кателя осуществл занной че 5 ментально толкателя чии цикл,мещается бы. По о 10 чески отк привод б ложную стся ускоренно д 12 с кулачком яется винтом 13 рез пружину 15 с й бабки. После 12 с кулачком 7 и каретка 4 с и на величину мата кончании рабочего лючается привод вращения винта торону.Изобретение относится к области станкостроения, в частности к нарезанию резьбы методом охватывающего фрезерования.Известны станки для обработки резьбы методом охватывающего фрезерования.Однако известные станки не обеспечивают высокой производительности труда вследствие того, что кулачковый механизм перемещения инструмента на мат нарезаемой резьбы выполнен с кинематическим замыканием толкателя, что ограничивает величину скорости быстрого подвода толкателя с инструментом к заготовке.Целью изобретения является повышение производительности труда, Эта цель достигается применением кулачкового механизма с силовым замыканием толкателя, снабженного устройством для ускоренного подвода толкателя.На чертеже изображен станок, общий вид.На станине 1 установлены бабка 2 изделия, инструментальная бабка 3 на каретке 4, привод б ускоренного продольного перемещения каретки 4 с инструментальной бабкой 3, привод б кулачка 7 перемещения бабки 3. Головка охватывающего резьбофрезерования 3 установлена на шпинделе 9 инструментальной бабки 3. После установки изделия 10 в патрон 11 включается автоматический цикл и каретка 4 с инструментальной бабкой 3 Предмет изобретения5 1. Резьбофрезерный станок для обработкиизделий методом охватывающего фрезерования с кулачковым механизмом продольного перемещения инструмента, отличающийся тем, что, с целью повышения производитель ности, кулачковый механизм выполнен с силовым замыканием толкателя, связанного с кареткой инструментальной бабки и снабженного устройством для его ускоренного подвода к кулачку.5 2. Резьбофрезерный станок по п. 1, отличающийся тем, что устройство для ускоренного подвода толкателя выполнено в виде винтового механизма, гайка которого через пружину связана с кареткой ипструменталь ной бабки.Типография, пр, Сапун Заказ 1325/11ЦНИИПИ Комитета Изд. М 597 Тираж 47 делам изобретений и открытий при осква, Ж, Раушская наб., д. 4/5 3 Подписное Совете Министров СССР Смотреть

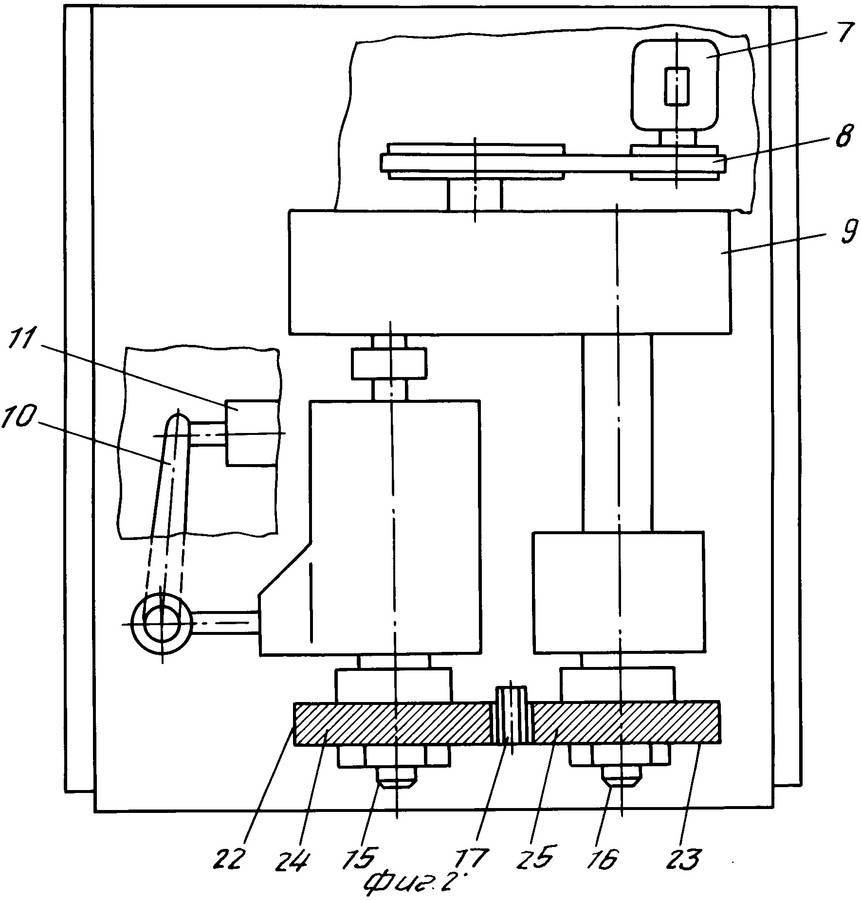

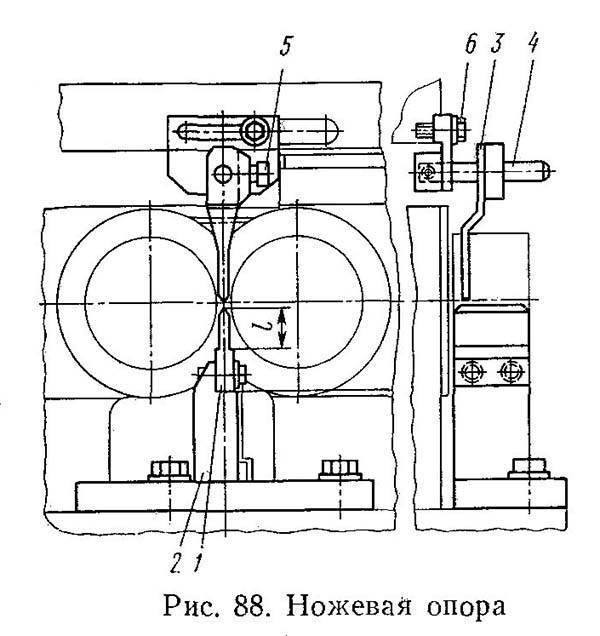

Расположение основных узлов резьбонакатного станка UPW 12,5

Расположение основных узлов резьбонакатного станка UPW 12,5 x 70

- Шкала для установки салазок на диаметр накатываемой резьбы

- Поворотная ручка для установки длины хода салазок

- Гайка для крепления опоры

- Опора

- Гайка шлицевая самотормозящая

- Шпиндель накатной

- Стойка поддерживающего ножа

- Поддерживающий нож

- Деталь зажимная

- Шпиндельная бабка

- Винты для крепления бабки

- Винт крепежный

- Эксцентрик для установки параллельности шпинделей

- Гайка для фиксации аксиального положения шпинделя

- Муфта для сцепления шпинделей

- Поворотная ручка для радиального перемещения шпинделей

- Винт для установки длины хода салазок

- Винт для установки салазок на диаметр накатываемой резьбы

- Общий выключатель Нр3

- Кнопка D4 для включения насосов гидросистемы и охлаждающей жидкости

- Кнопка D3 для выключения насосов гидросистемы и охлаждавшей жидкости

- Кнопка D6 для включения подачи салазок

- Кнопка D5 для включения отвода салазок

- Многопозиционный переключатель WS 3 для установки времени накатки

- Многопозиционный переключатель WS 2 для установки автоматического цикла

- Клапан VD 2 для установки усилия накатки

- Манометр для проверки усилия накатки

- Запорный кран манометра

- Кнопка нажимная D2 для включения двигателя накатных шпинделей

- Кнопка нажимная DI для выключения двигателя шпинделей

- Многопозиционный переключатель WS I для установки направления вращения шпинделей

- Поворотная ручка для установки скорости шпинделей

- Кнопка ножная D 7 для включения подачи салазок

- Поворотная ручка Ро I для установки времени накатки

- Поворотная ручка Ро 2 для установки времени, требуемого на замену детали

- Рычаг для перемещения салазок /при корректировке резьб/

- Кнопка Е5 для включения двигателя шпинделей /при корректировке резьб/

- Кнопка D8 для переключения направления вращения шпинделей и уменьшения усилия накатки

- Многопозиционный переключатель WS 4 для выключения одновременно двигателя шпинделей и салазок при уменьшении усилия накатки

- Клапан VW 2 для установки величины подачи салазок

- Рычаг для переключения салазок с быстрого хода на рабочую подачу

- Дроссель VDr для замедления обратного хода салазок

- Лампочка сигнальная

- Кнопка D10 – аварийная

- Счетное устройство

- Салазки

- Указатель, показывающий скорость шпинделей

- Генератор к указателю, показывающему скорость шпинделей

- Двигатель накатных шпинделей

- Двигатель гидронасоса

- Насос охлаждающей жидкости

- Насос, обеспечивающий смазывание

- Механизм цепной передачи, регулирование бесступенчатое

- Кран для выключения подачи охлаждающей жидкости

- Гидробак

- Бак под охлаждающее и смазочное масла

- Штепсельная розетка для подключения местного освещения станка

- Штепсельная розетка для подключения устройства для аксиального перемещения детали

- Ручка звездообразная для установки уменьшенного усилия накатки

Основные виды

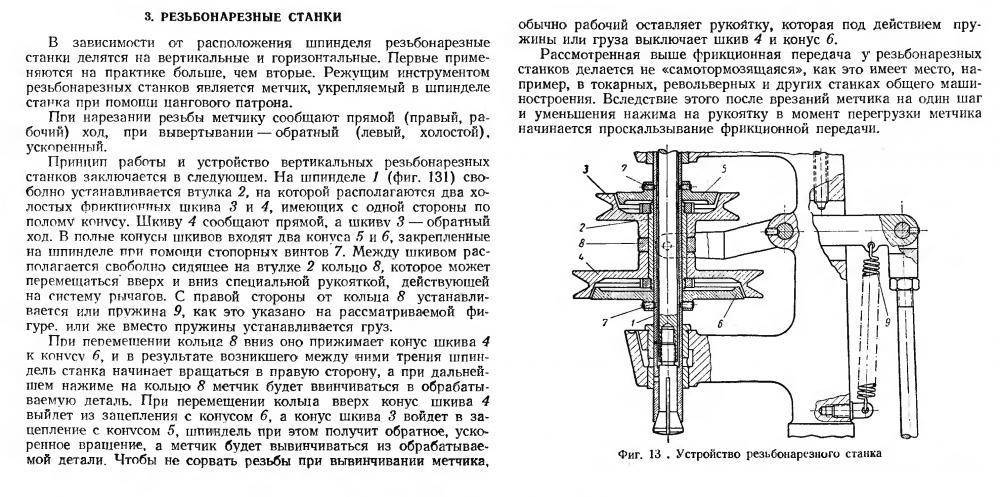

В зависимости от конструкции резьбонарезных гребенок головки могут быть:

1. С плоскими радиальными гребенками. 2. С плоскими тангенциальными гребенками. 3. С круглыми радиальными гребенками.

Изделия с круглыми радиальными гребенками являются самыми популярными. Это обусловлено тем, что они:

• отличаются длительным сроком службы, так как могут перетачиваться; • являются максимально стойкими к агрессивным воздействиям; • экономичны в работе; • позволяют получать круглые гребенки шлифованием.

Головки с круглыми радиальными гребенками могут быть:

1. Невращающимися

. При работе головок деталь вращается. Сама головка перемещается вдоль ее оси. Раскрывание головок в конце и закрывание в начале процесса обеспечивается с помощью специальной рукоятки. 2.Вращающимися . Такие головки применяются на сверлильных станках, токарных автоматах и полуавтоматах. Сама головка обеспечивает рабочее вращение и движение подачи. Деталь, в свою очередь, может вращаться в том же направлении. Это позволяет обеспечить нужное сокращение скорости резания. Раскрывают и закрывают головку два упора. 3.Специальными невращающимися . Такие головки используются для создания резьбы небольшого диаметра (4-10 мм). Устанавливаются резьбонарезные изделия на токарных автоматах. Открывание головок обеспечивается автоматически, а закрывание происходит при повороте револьверной головки с помощью упора и изогнутого рычага.

При нарезании наружной резьбы обычно применяются головки с круглыми гребенками. Такие изделия отличаются:

• простой конструкцией; • возможностями для работы с большим количеством переточек; • большей стабильностью.

Резьбу нарезают с принудительной подачей головки. Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками. Режущие кромки инструмента располагаются на одном диаметре и имеют заходной конус. Число гребенок в комплекте зависит от размера резьбонарезной головки. В комплекте гребенки смещены относительно друг друга в соответствии с углом подъема винтовой линии.

Нарезание резьбы на трубе с помощью ручного клуппа.

При нарезании длинных винтов и червяков применяют резцовые головки. Такие головки резьбонарезные устанавливаются на суппорте станка. Резцовая головка конструктивно состоит из корпуса, который вращается от отдельного привода. В корпусе закрепляются резцы (от 1 до 4). Их профиль соответствует профилю резьбы.

Параметры выбора

Как выбрать станок для резки резьбы? Помимо вида и способа управления требуется учитывать следующие факторы:

- мощность оборудования. Для бытовых целей оптимально подходят станки с мощностью 750 – 1000 Ватт. В промышленном производстве рекомендуется применение станков, имеющих мощность 2 000 – 2 500 Ватт;

- скорость вращения шпинделя, посредством которого производится нанесение резьбы. Параметр прямо пропорционально зависит от мощности оборудования и может варьироваться от 27 оборотов в минуту до 515 оборотов за аналогичный период времени.

Некоторые модели могут дополнительно оснащаться опцией выбора скоростного режима, что позволяет подбирать наиболее оптимальную скорость вращения для определенного материала;

- диапазон резьбонарезания (обработки заготовок разных размеров). В большинстве случаев ручное оборудование способно обрабатывать заготовки 3 – 50 мм, а электрические станки предназначаются для труб диаметром 50 – 200 мм;

- вес. Если предполагается использование станка при прокладке магистралей, то целесообразнее подбирать более мобильное оборудование, отличающееся небольшим весом;

- дополнительные опции. Комплект для нанесения резьбы может включать одновременно несколько приспособлений: трубонарезной станок, инструмент для снятия фаски, встроенную масленку и так далее.

Чем больше функций может выполнять оборудование, тем большей функциональностью и больше стоимостью оно отличается.

Все технические параметры указываются в сопроводительной документации.

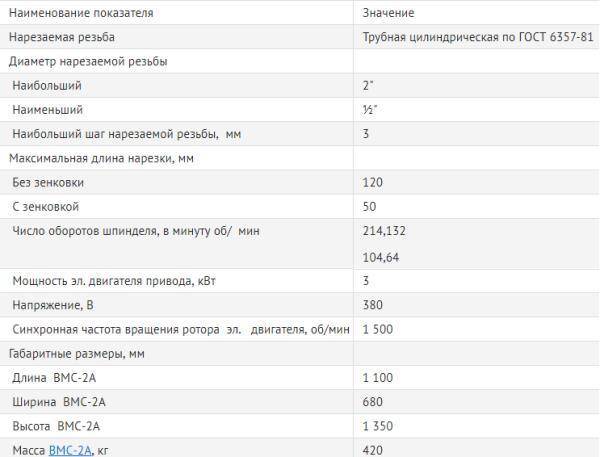

Технические параметры оборудования

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Модели резьбонакатного оборудования, основные параметры

Рассмотрим востребованное оборудование и их краткое описание, предназначенное для накатки резьбы:

«PEE-WEE». Среди конкурентной оснастки отличаются экономичностью и надежностью. Комплектующие и установка в целом произведены в Германии. Показатели накатывающего давления составляют 5-60 тонн. Все серии отехнических средств оснащаются автозагрузкой заготовок, не требующих участия человека, и могут работать с профилями значительной протяженности. Паспорт оборудования можно найти во Всемирной паутине.

«PROFIROLL». Станки изготовлены в Германии. Отмечаются элементарностью в системе управления. Они просты в обслуживании и имеют большой срок службы. Паспорт любой модели оборудования представлен на сайте . Резьбонакатной станок специализируется на выпуске саморезов. Производительность устройства составляет более 100 единиц в минуту. Качество выпускаемых саморезов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Стоит отметить, что подобная модель оборудования не слишком дешевая, но быстро окупается, так как строительные изделия пользуются спросом. Технический паспорт можно скачать в электронном виде.

«ARM-40C». Агрегат для арматуры, применяемый на стройках всего мира. Его результативность объясняется компактными параметрами конструкции и универсальностью условий использования, то есть можно применять, как непосредственно на строительных объектах, так и на плите перекрытия. Паспорт устройства представлен во Всемирной паутине.

«KOMAND СНШ 12». Резьбонакатный станок предназначен для создания резьбовых шпилек методом резьбонаката. Производительность агрегата для шпилек составляет — 3-120 сек/изделие и работает в автоматическом режиме. Основные преимущества: станок с ЧПУ и возможностью программирования до 40 вариаций деталей, настройку осуществляет персонал – один человек, быстрая окупаемость оборудования

Также важной положительной стороной агрегата считается адаптация под технические нужды заказчика.

Резьбонакатной станок PEE-WEE

Резьбонакатной станок PROFIROLL

Стоимость станка считается препятствием для покупателя. Изначальная цена резьбонакатной системы часто становится проблемой для потребителя, так как стоимость агрегата превышает расценку винторезной техники. Но этот недостаток легко перекрывается техническими и экономическими параметрами, которые предполагают накатывание резьбового соединения в долгосрочной перспективе.