Технические характеристики

Нужно понимать, что для разных целей по обработке деталей, можно приобрести и разные шлифовальные станки

Но, так или иначе, при выборе следует обращать внимание на некоторые общие технические характеристики

- Мощность привода.

- Расстояние от шпинделя до рабочего стола, которое влияет на толщину шлифовки обрабатываемой детали.

- Ход рабочего стола по осям Y и X, который обеспечивает ширину и длину шлифовки.

Ещё очень важной характеристикой является точность обработки, а также максимальная и минимальная поперечная подача и, разумеется, размер рабочего стола

На эти характеристики нужно обращать особое внимание при покупке этого вида аппарата

О типах шлифовальных устройств

Обычно системы с числовым запрограммированным управлением устанавливают на устройства такого типа:

- плоско-шлифовальные для обрабатывания обычных плоскостей;

- кругло-шлифовальные устройства, для шлифовки коленчатых валов;

- внутришлифовальные станки для профильной шлифовки отверстий;

- точильно-шлифовальные, для затачивания инструментов станочного и ручного типа, зачистки деталей, обработки сварных или простых конструкций;

- контурно-шлифовальные;

- заточные, для слесарных работ, типа снятия фасок, заусенцев, затачивания любых инструментов, вплоть до заточки фрез разного вида и сверл;

- бесцентрово-шлифовальные виды устройств, для врезной и непрерывно-сквозной шлифовки.

Внутришлифовальные станки с ЧПУ и ЧУ

Особенности внутришлифовальных станков с ЧПУ и ЧУ Jainnher:

- База станка выполнена из высококачественного чугуна FC30.

- Конструкция станка для дополнительной прочности усилена ребрами жесткости.

- Шпиндельная бабка наклоняется для шлифования конических поверхностей на +8° и -8°.

- Для защиты от вибраций применяется фиксирующий стержень двигателя.

- Точное позиционирование при подаче осуществляется благодаря прецизионному шариковому винту от серводвигателя через редуктор.

- Натяжение ремня автоматически регулируется по массе двигателя.

- Гидросистема станка отличается низким уровнем шума при работе и высокой надежностью.

- По требованию внутришлифовальные станки с ЧПУ и ЧУ могут быть оборудованы устройствами для торцевого шлифования.

Внутришлифовальные станки с ЧПУ JHI-150CNC |

Внутришлифовальные станки с ЧУ JHI-150NC | Внутришлифовальные станки с ЧУ JHI-3012NC |

О технических особенностях некоторых устройств с ЧПУ

Изготовление подобных станков для работ по шлифовке бывает связано с определенными сложностями, которые характеризуются такими техническими факторами:

- с одного боку, необходимо добиваться хорошего качества и довольно высокой точности шлифовальных работ, с наименьшим рассеиванием по размерам кругов;

- с другого, необходимо учитывать погрешность в точных размерах шлифовального рабочего круга, зависимые от его износа.

В таких случаях требуется, чтобы на подобном шлифовальном станке ЧПУ, имелись специальные механизмы для автоматического компенсирования изнашиваемости этого инструмента. Подобные механизмы призваны компенсировать (возместить):

- некоторую деформацию;

- небольшую погрешность в температурном режиме;

- изменения в припусках, допустимых на обрабатываемых заготовках;

- любые погрешности станочных приспособлений по заданным координатам.

Обычно для шлифовочного типа устройств употребляют специальные системы CNC (от англ. ЧПУ), управление которыми реализовывается по ординатам от 3 до 4. А если в станках задействовано несколько шлифовочных кругов, то такое управление будет производиться по 5-6-8 разным ординатам. Причем взаимодействие оператора со встроенной системой ЧПУ часто производится в режиме диалога при помощи дисплея. К тому же для повышения надежности такие системы обустраиваются специальными диагностическими модулями.

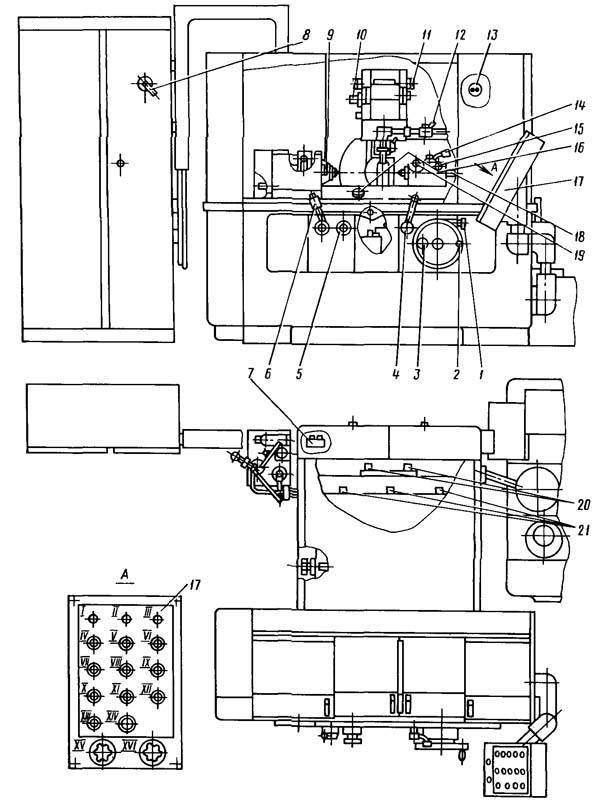

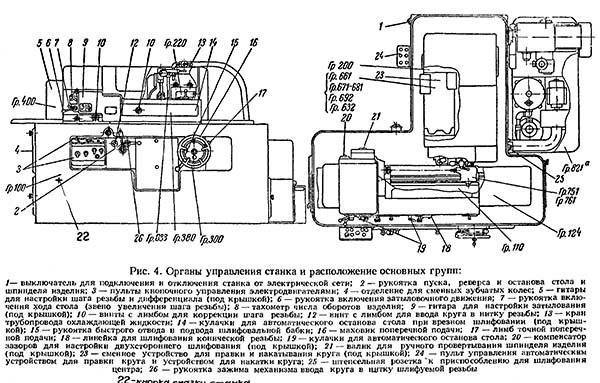

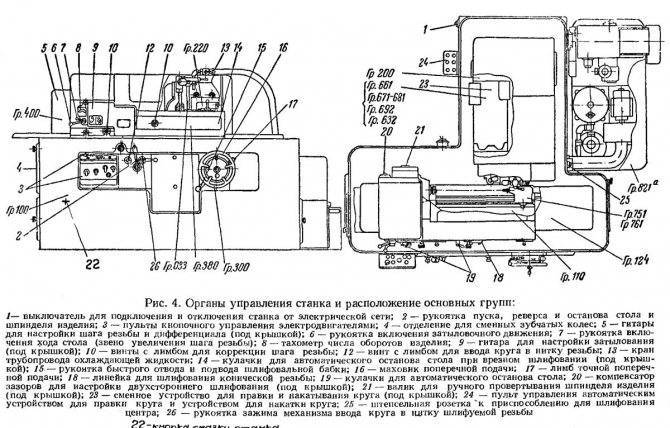

Расположение органов управления резьбошлифовальным станком 5822

Расположение органов управления резьбошлифовальным станком 5822

Перечень органов управления резьбошлифовальным станком 2А106П

- выключатель для подключения и отключения станка от электрической сети;

- рукоятка пуска, реверса и останова стола и шпинделя изделия;

- пульты кнопочного управления электродвигателями;

- отделение для сменных зубчатых колес;

- гитары для настройки шага резьбы и дифференциала (под крышкой);

- рукоятка включения затыловочного движения;

- рукоятка включения хода стола (звено увеличения шага резьбы);

- тахометр числа оборотов изделия;

- гитара для настройки затылования (под крышкой);

- винты с лимбом для коррекции шага резьбы;

- винт с лимбом для ввода круга в нитку резьбы;

- кран трубопровода охлаждающей жидкости;

- кулачки для автоматического останова стола при врезном шлифовании (под крышкой);

- рукоятка быстрого отвода и подвода шлифовальной бабки;

- маховик поперечной подачи;

- лимб точной поперечной подачи;

- линейка для шлифования конической резьбы;

- кулачки для автоматического останова стола;

- компенсатор зазоров для настройки двухстороннего шлифования (под крышкой);

- валик для ручного провертывания шпинделя изделия (под крышкой);

- кнопка смазки станка;

- сменное устройство для правки и накатывания круга (под крышкой);

- пульт управления автоматическим устройством для правки круга и устройством для накатки круга;

- штепсельная розетка к приспособлению для шлифования центра;

- рукоятка зажима механизма ввода круга в нитку шлифуемой резьбы.

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка. Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию. Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

Приведем несколько примеров обозначения моделей токарных станков.

1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки. В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

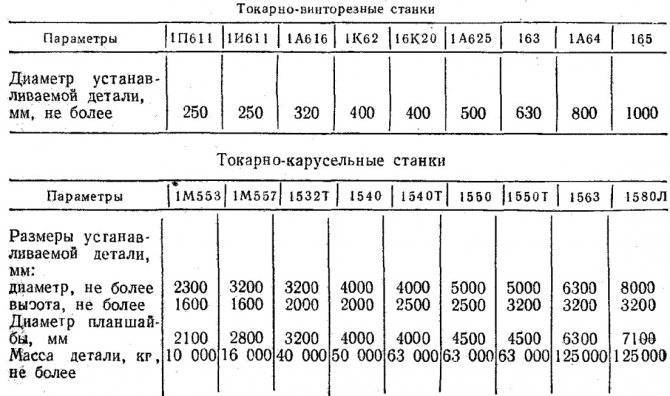

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

Таблица 1.

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали. Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда — 1,26. Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200. Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Основные сведения

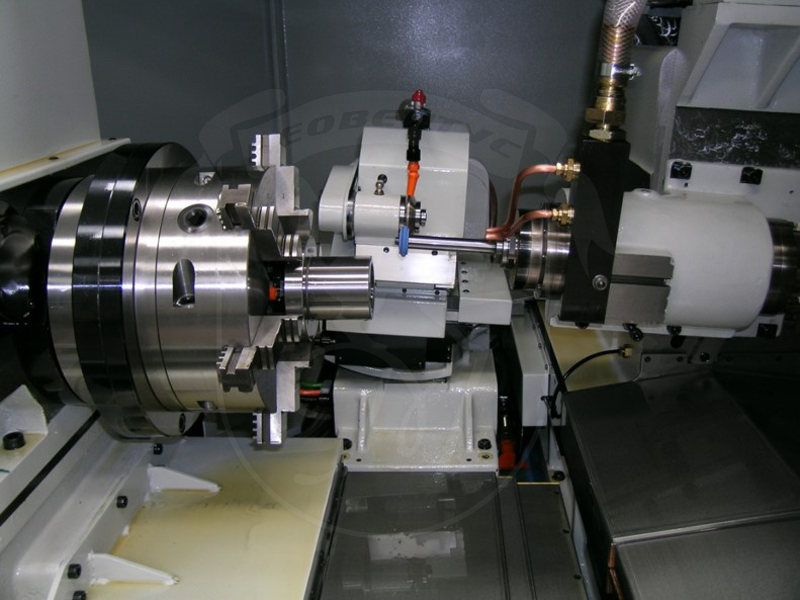

Круглошлифовальный станок — это устройство для автоматической шлифовки металлических изделий. Установка имеет вид большого стола, на который установлено дополнительное шлифовальное оборудование. Принцип работ круглошлифовальных станков прост. С помощью бабок или лафета в рабочей зоне устанавливается обрабатываемая металлическая деталь. После этого запускается шлифовальный круг, который вращается вокруг своей оси. Круг приближается к обрабатываемой детали, что приводит к зачистке металлической заготовки.

С помощью круглошлифовального станка можно обрабатывать цилиндрические, конические и торцевые заготовки, а также крупные отверстия. По конструкции различают центровые и бесцентровые модели. У центровых моделей заготовка закрепляется с помощью специальных бабок-пазов. Бесцентровых моделей заготовка фиксируется в рабочей зоне станка с помощью прижимного лафета. Круглошлифовальный станок выполняет такие задачи — абразивная затирка поверхности заготовки, удаление лишнего слоя металла, устранение неровностей на поверхности металла.

Элементы круглошлифовальных систем

- Рабочий стол. Выступает в качестве основы, на которую крепятся все основные элементы. У рабочего стола могут иметься небольшие колесики, которые используются для транспортировки установки. Рабочий стол делают из прочных металлических сплавов, как и другие элементы шлифовальной системы.

- Пазы-бабки (центровые модели). Используются для крепления деталей на рабочем столе. Пазы могут вращаться вокруг своей оси, что позволяет обрабатывать заготовку по всей своей площади + улучшает качество шлифовки. Некоторые пазы могут перемещаться также в продольном направлении, что позволяет изменять положение детали на рабочем столе прямо во время обработки. Пазы-бабки могут быть подвижными — это позволяет изменить угол расположения заготовки на рабочем столе. За счет этого становится возможным шлифовка конических заготовок.

- Лафет (бесцентровые модели). Лафет также используется для крепления деталей на рабочем столе. Основное отличие от пазов-бабок заключается в том, что лафет не имеет своей оси вращения (его можно перемещать только в горизонтальном направлении). Для обработки заготовки с разных сторон выполняется поворот самой заготовки на лафете.

- Абразивный диск-колесо. Расположен в перпендикулярном направлении относительно расположения заготовки на рабочем столе. Во время работы выполняет роль абразива, с помощью которого выполняется обработка. Абразивные диски бывают разной формы. Простые станки имеют фиксированное расположение диска. Универсальный круглошлифовальный станок имеет подвижное диск-колесо, что делает установку более универсальной.

- Привод. Используется для перемещения абразивного диска-колеса во время работы системы. Привод может быть механическим, гидравлическими и электрическим. Крупные системы обычно оборудованы электрическим приводом, что упрощает процедуру перемещения диска во время работы. Небольшие станки имеют механический или гидравлический привод, что позволяет снизить потребление электричества.

- Электродвигатель. Выполняет роль источника энергии, с помощью которого выполняется питание всех основных элементов установки (вращающиеся пазы-бабки, абразивный диск-колесо и другие). Если станок оборудован электрическим приводом, то двигатель также питает и этот элемент. Электродвигатели обычно имеют мощность в пределах от 5 до 15 киловатт, хотя встречаются и более мощные установки. Современные электродвигатели обычно имеют дополнительные защитные элементы, позволяет избежать перегрева системы.

- Охладительная система. Во время обработки происходит серьезный нагрев заготовки за счет трения. Чтобы избежать перегрева заготовки, многие современные станки оборудуются охладительной системой. Она имеет вид небольших краников, которые устанавливаются в активной зоне. Краники подключены к хладагенту (в качестве хладагента обычно выступает вода). Во время обработки детали происходит активация краников, что приводит к распылению хладагента в активной зоне.

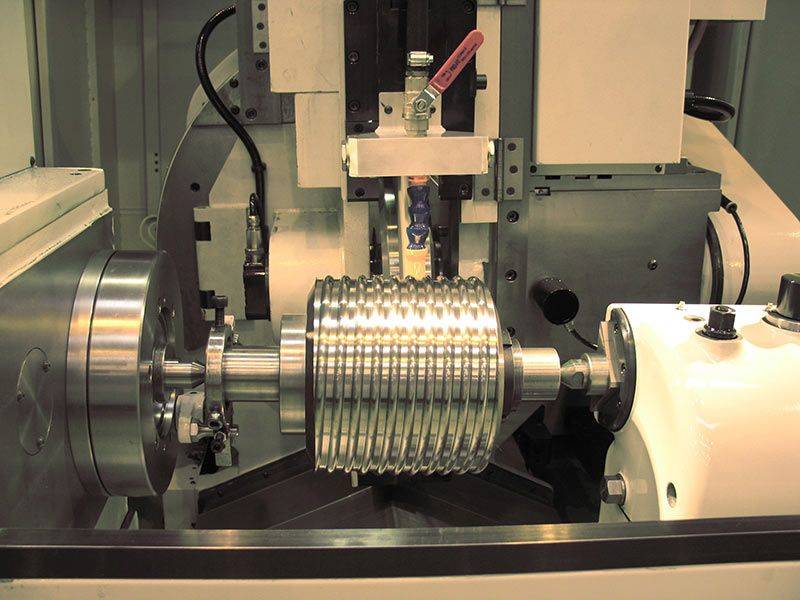

Резьбошлифовальные станки

Резьбошлифовальные станки используются для обработки резьбы повышенной точности на сырых и закаленных ответственных деталях.

Резьбошлифовальные станки по конструктивным признакам различают по средствам настройки для получения заданного шага резьбы; способу установки на угол подъема винтовой линии резьбы для получения точного профиля резьбы; видам движения заты-лования при шлифовании инструментов с затылованными зубьями.

Резьбошлифовальные станки применяются для чистовой обработки резьб повышенной точности, предварительно нарезанных на других станках.

Резьбошлифовальные станки являются представителями самых точных металлорежущих станков в машиностроении.

| Способы шлифования резьбы. |

Резьбошлифовальные станки предназначены для шлифования резьб повышенной точности узкими ( однониточными) и широкими ( многониточными) кругами.

| Плоскошлифовальный ставок ЗБ756. |

Резьбошлифовальные станки применяют для чистовой обработки точных резьб, например, резьбы метчиков, резьбовых калибров, точных ходовых винтов. Мелкие резьбы нарезаются сразу шлифовальным кругом, а крупные – шлифуются после предварительной их нарезки, Существуют три способа шлифования резьбы.

Резьбошлифовальные станки изготовляют различных конструкций в зависимости от назначения. Высокие требования к точности шага шлифуемой резьбы привели к попыткам создать конструкции резьбошлифовальных станков, отличные от принципиальной схемы винторезного станка. Ввиду того, что сменные колеса вносят дополнительные погрешности к погрешностям ходового винта, имеются конструкции резьбошлифовальных станков, в которых применяют сменные ходовые винты для каждого шага шлифуемой резьбы. Для этих станков изготовляют набор точных ходовых винтов с гайками. При настройке станка на требуемый шаг на станке устанавливают винт и гайку с соответствующим шагом.

| Схемы резьбошлифования. |

Резьбошлифовальные станки применяют для чистовой обработки резьб повышенной точности, предварительно нарезанных на других станках. Шлифование резьбы без предварительной обработки может применяться лишь при шаге не более 2 мм.

Резьбошлифовальные станки находят широкое применение в инструментальном производстве для получения резьб более высоких классов точности.

Резьбошлифовальные станки предназначены для обработки абразивным кругом поверхностей профиля резьбы на закаленных деталях.

| Работа на резьбошлифовалыюм станке. |

Резьбошлифовальные станки предназначены для обработки абразивным кругом поверхностей профиля резьбы на закаленных деталях.

Мастер ЧПУ что это за должность?

Мастер или оператор станков с ЧПУ – это человек, работающий на данном оборудовании и обеспечивающий его обслуживание. Помимо него, необходим наладчик ЧПУ, который вводит и корректирует УП. Эти специальности могут совмещаться – мастер-наладчик.

Операторы имеют такие должностные обязанности: обслуживание станка, контроль процесса, проверка и испытание готовых изделий, устранение небольших неполадок, подналадка узлов, подготовка рабочего инструмента. Действует он на основании должностной инструкции, которая утверждается самим предприятием. Мастер может обслуживать одновременно несколько станков. Наладчик ЧПУ осуществляет следующие работы: разработку УП, ввод ее в станок и отработка, наладка оборудования на конкретные процессы.

Обучение операторов и наладчиков обеспечивается в колледжах (техникумах) или на специальных курсах по специальности «Технология машиностроения». Для того чтобы стать профессионалом, работник должен получить такие знания: строение и особенности станков с ЧПУ, технология обработки, основы программирования ЧПУ, принципы работы с компьютеризированными системами, признаки неисправностей оборудования с ЧПУ, особенности различных инструментов и материалов. При работе оператор обязан строго соблюдать технику безопасности.

Станки с ЧПУ (CNC) все активнее внедряются в производство. Они способны обеспечить высокую точность обработки деталей на больших скоростях. В то же время следует учитывать экономическую целесообразность их использования. На российском рынке предлагается множество высококачественных моделей и надо выбирать оптимальный вариант для конкретных условий.

- 30 августа 2020

- 42

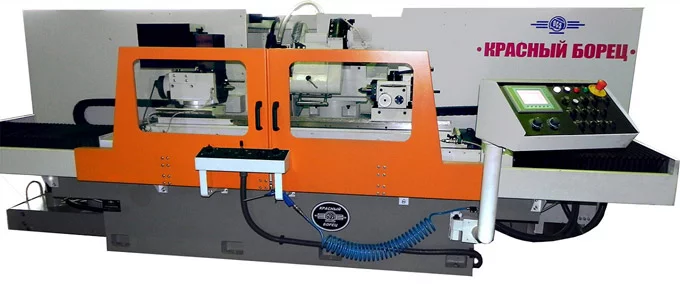

Круглошлифовальный станок

Станки кгруглошлифовальной подгруппы (рис. 1) предназначены для производства шлифовальных операций на наружных и внутренних поверхностях тел вращения.

Читать также: Как достать болт если сорвана резьба

Рисунок 1. Круглошлифовальный станок.

Конструктивно круглошлифовальный станок состоит из станины (1), стола (2) двух бабок (3,5), в которых закрепляется цилиндрическая или коническая деталь и приводной бабки (4), в которой закреплен рабочий орган. Рабочим органом на этом станке является шлифовальный круг. Здесь имеются различия в способе подачи вращательного движения, которые часто комбинируются в зависимости от требуемого эффекта:

- вращается сама заготовка;

- вращается шлифовальный круг;

- вращается и заготовка, и круг.

В общем случае заготовка закрепляется в центрах. Запускается приводной электродвигатель шлифовального круга. Выбирается скорость вращения круга и скорость подачи. Круг подается на заготовку. Осуществляется продольная подача с определенной скоростью. В процессе работы шлифовальный круг снимает металл с поверхности заготовки, тем самым сглаживая неровности и уменьшая шероховатость.

Также различаются способы подачи шлифовального круга при обработке детали (рис. 2).

Рисунок 2. Способы шлифования.

Основные способы шлифования поверхностей тел вращения следующие:

- с осуществлением продольной подачи;

- с заглублением;

- с врезанием;

- с последовательным врезанием;

- комбинированный.

Станки для круглого шлифования подразделяются на следующие категории:

- стандартные;

- специализированные;

- универсальные;

- бесцентровые;

- врезные.

Самым распространенным является стандартный круглошлифовальный станок.

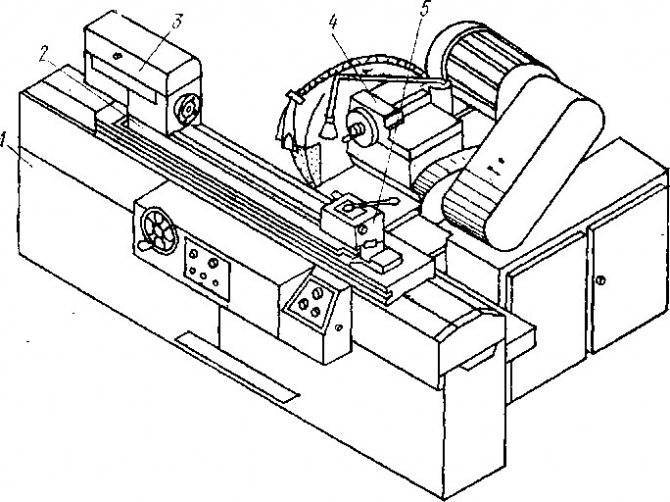

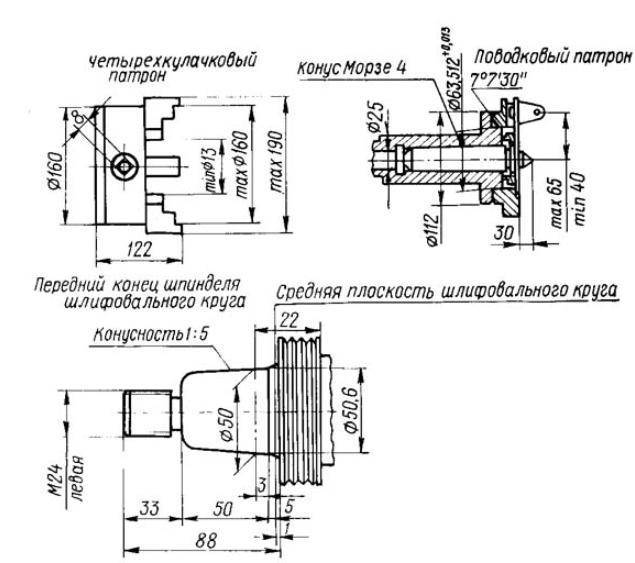

Шпиндельные узлы станка

Компановка резьбошлифовального станка включает в себя два шпиндельных узла: шпиндель шлифовального круга и шпиндельный узел для закрепления и осуществления движения вращения заготовки.

Привод главного движения был описан выше. Далее рассмотрим привод заготовки.

В движение данный шпиндельный узел приводит электродвигатель, который передает вращение на клиноременную передачу, далее на червяк и червячное колесо откуда поступает на блок зубчатых колес, который в свою очередь сообщает нужное движение на шпиндель.

Опорой шпиндельного узла шлифовального круга служат прецизионные гидродинамические

подшипники.

Рис.2. Абразивный круг на шарикоподшипниках

Рис.3. Шпиндельные узлы инструмента и заготовки

Привода главного движения в станке

Главным движением в резьбошлифовальном станке является вращение шлифовального круга, которое обеспечивается с помощью главного электродвигателя. От двигателя движение передается на ременную передачу, обеспечивающую вращение абразивного инструмента.

На современных резьбошлифовальных станках с ЧПУ значение скорости вращения абразивного круга может достигать 6000 об/мин.

Используется бесступенчатое регулирование скорости. Данный тип регулировки преимущественно отличается от ступенчатого возможностью плавного изменения скорости вращения инструмента прямо во время работы, избегая потерь времени, расходующегося, например, на ручную смену шкивов.

Координатно-шлифовальные станки с ЧПУ Chien Wei. Серия JG

НАЗНАЧЕНИЕ:

Координатно-шлифовальные станки предназначены для шлифования сложных форм и отверстий, где требуются самые высокие степени точности обработки. По принципу работы данные станки очень похожи на координатно-расточные, но разница в том, что у шлифовальных станков более высокая точность обработки (значительно выше, чем у простого фрезерного или токарного станка) и частота вращения шлифовального шпинделя.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Станки находят применение в инструментальном производстве, изготовлении штампов, матриц, производстве сложных современных механизмов, волновых редукторов, изделий требующих особо высокой точности обработки и т.п. В производстве данных станков используются линейные привода, высокоскоростные пневматические или электрические двигатели и различные системы охлаждения, как самого станка, так и обрабатываемой детали.

Машина работает с высокой частотой вращения шпинделя. Шпиндели могут меняться в зависимости от требований обработки, для достижения оптимального результата. Некоторые из шпинделей имеют фиксированную скорость (60 000 оборотов в минуту), другие регулируются (от 30 000 до 50 000 оборотов в минуту), а третьи имеют очень высокую скорость (150 000 оборотов в минуту). Главный шпиндель имеет широкий диапазон скоростей, чтобы обеспечить необходимый результат. Станки имеют стандартные оси перемещений (X и Y). Все оси индексируются до 0,0001 мм с помощью электронного маховика. Станок оборудован высокоточными линейными приводами. Шпиндель вращается с переменной скоростью и перемещается с точностью до 0,0001 мм для шлифования высокоточных отверстий. Только применение таких технологий позволит добиться желаемого результата при прецизионной обработке.

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

- Из всей серии станков JG особенно выделяется модель JG-1010G. В нем отображены самые последние новшества станкостроения и координатной шлифовки в целом;

- Координатно-шлифовальный станок модели JG-1010G имеет двухколонную конструкцию с изготовленным из гранита основанием, который хорошо известен своими превосходными вибропоглощающими свойствами, низкой теплопроводностью и коррозионной стойкостью, что благоприятно сказывается на точности станка и шероховатости обработки детали;

- На жесткость и точность станка так же влияют установленные прямые привода управления координатами X, Y и W;

- Шариковинтовые пары класса C1 имеют предварительное натяжение, что эффективно повышает жесткость и предотвращает деформации во время эксплуатации;

- Японские линейные направляющие фирмы NSK класса P4 обладают высокой несущей способностью. Ширина направляющих составляет 45 мм. Установлены на трех осях — X, Y, Z. Имеют большую площадь контакта и меньше подвержены деформациям. Направляющие обладают высокой жесткостью, устойчивостью к вибрациям и обеспечивают максимальную скорость перемещений до 24 м/мин;

- Подача по оси Z осуществляется посредством линейного двигателя, который обеспечивает быстрое перемещение рабочего инструмента, жесткость, моментальное ускорение и отсутствие люфтов. Это не только упрощает конструкцию, но и способствует быстрой и прецизионной обработке. Кроме того, две дополнительные антивибрационные подушки немецкого производства, установленные внутри, так же способствуют получению точности и качества обработки;

- Точность позиционирования ± 0,0015 мм;

- Повторяемость ± 0,001 мм;

- На станки устанавливается система ЧПУ и сервопривода японской компании FANUC.

ВОЗМОЖНОСТИ ОБРАБОТКИ:

| Возвратно-поступательная шлифовка |

| Обкатка по контуру с возвратно-поступательным движением |

| Шлифовка внутреннего отверстия |

| Шлифовка по внутреннему контуру |

| Шлифовка с применением управляемого поворотного стола (4-я ось) |

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- Мини разъем S75 x 4;

- Мини разъем S95 x 4;

- Мини разъем S125 x 4;

- Болт M12*50L x 4;

- Болт M12*75L x 4;

- Болт M12*100L x 4;

- Болт M12*125L x 4;

- Болт M12*150L x 8;

- Гайка M12 x 8;

- Инструмент для обслуживания станка x 1;

- Зажимной патрон 12*65L x 4;

- Зажимной патрон 12*80L x 4;

- Зажимной патрон 12*100L x 4;

- Рамный индикатор x 2;

- Бак для СОЖ x 1;

- Электрический лубрикатор x 1;

- Охладитель x 1;

- Шлифовальный инструмент CBN (кубический нитрид бора) x 1;

- Наушники x 1;

- Освещение x 1;

- Индикатор x 1.

О торце-кругло-шлифовочных устройствах с ЧПУ

Обычно, в устройствах, управляемых программами, предусматривают большое число координат. К примеру, в шлифовальном приспособлении этого типа может быть до 10 управляемых ординат, из них три основных и минимум шесть вспомогательных для лучшего позиционирования:

- осевой ориентации заготовок относительно круга;

- смещения бабки заднего типа для корректировки и обработки заготовок;

- правки кругов для обеспечения возможности обработки любых профилей;

- осей устройства для активного контроля;

- лучшего поворота столов для обрабатывания конусов.

Для обработки разного вида геометрических форм изделий шлифовальными станками ЧПУ, установлены специальные программы:

- диспетчер выбора режимов;

- специальный модуль, управляющий приводом;

- определяющий координаты точек интерполятор.

При серийном производстве такие шлифовальные станки с ЧПУ используются с применением программных систем, что дает возможность для гибкой настройки цикла правки, шлифовки, существенно влияет на скорость переналадки станков и обрабатывания самых разных деталей. К тому же такие многокоординатные системы придают больше универсальности станкам, стабильной эффективности управления всеми процессами.

Виды резьбошлифовальных станков

Популярными среди многофункциональных резьбошлифовальных станков являются модели, которые были выполнены еще во времена СССР, также необходимые ГОСТу. Они по сей день очень популярны и исправно выполняют собственную работу.

Резьбошлифовальные станки моделей: ММ582, 5822, 5822М применяются в промышленности. Более того, станок модели 5822М считается модификацией того же устройства модели 5822. Он предназначается для шлифовки цилиндрических, конусообразных, фрезеровочных, калиброванных, зигзагообразных резьбовых форм, также рассчитывается для обработки многозаходных направляющих роликов, винтов и так дальше.

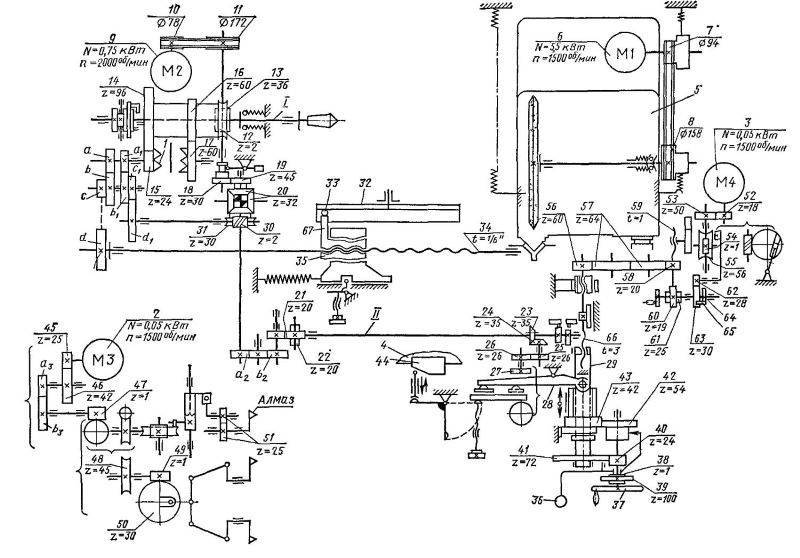

Кинематическая схема резьбошлифовального станка на примере модели 5822М

Станок оборудован добавочным устройством, нужным для создания внутренней резьбы и профильных зубьев на плоской планке. Скорость вращения ключевого круга для шлмфовки рассчитана вести резьбовую шлифовку со скоростью от 25 до 50 м/с. Станок работает автоматично. Благодаря чему управление ключевым движением механизма полностью упрощается, а регулировка перемещения шлифовальных бабок возмещается. Данная модель необходима для работы в крупных производствах.