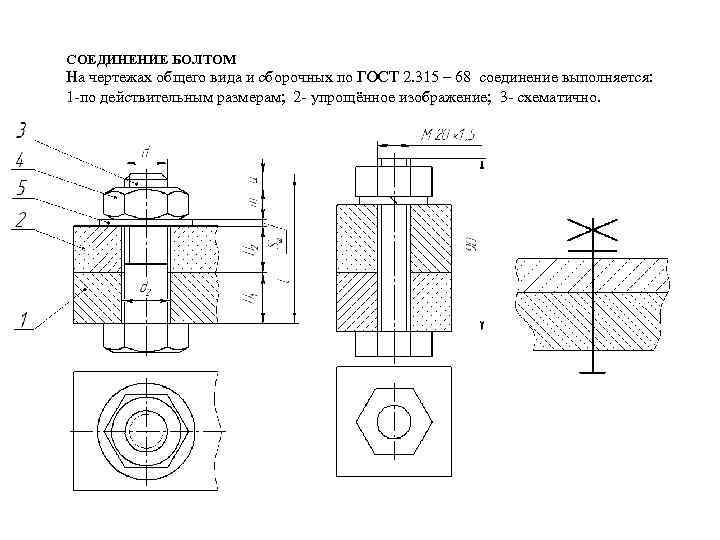

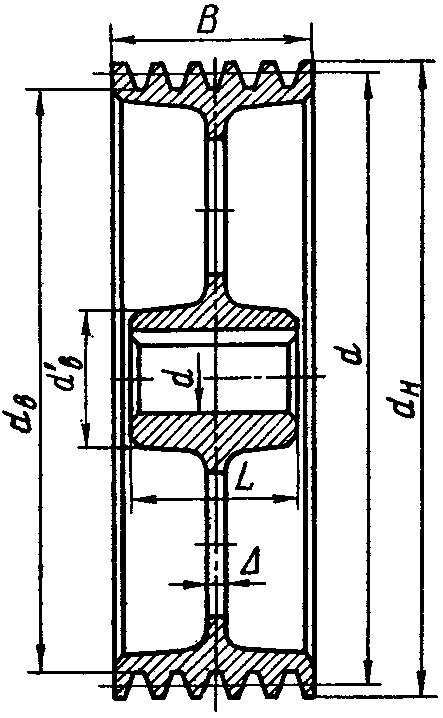

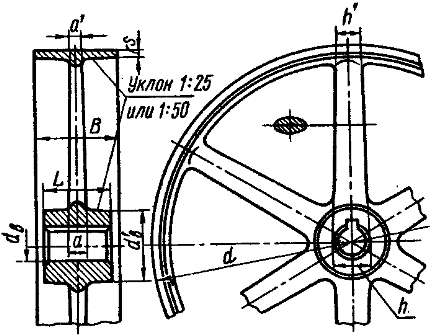

Черт.10

— расчетная ширина канавки шкива, — глубина канавки над расчетной шириной, — расчетный диаметр шкива, — глубина канавки ниже расчетной ширины, — расстояние между осями канавок, — расстояние между осью крайней канавки и ближайшим торцом шкива, — угол канавки шкива, — наружный диаметр шкива, — радиус закругления верхней кромки канавки шкива, — ширина шкива.

Черт.10

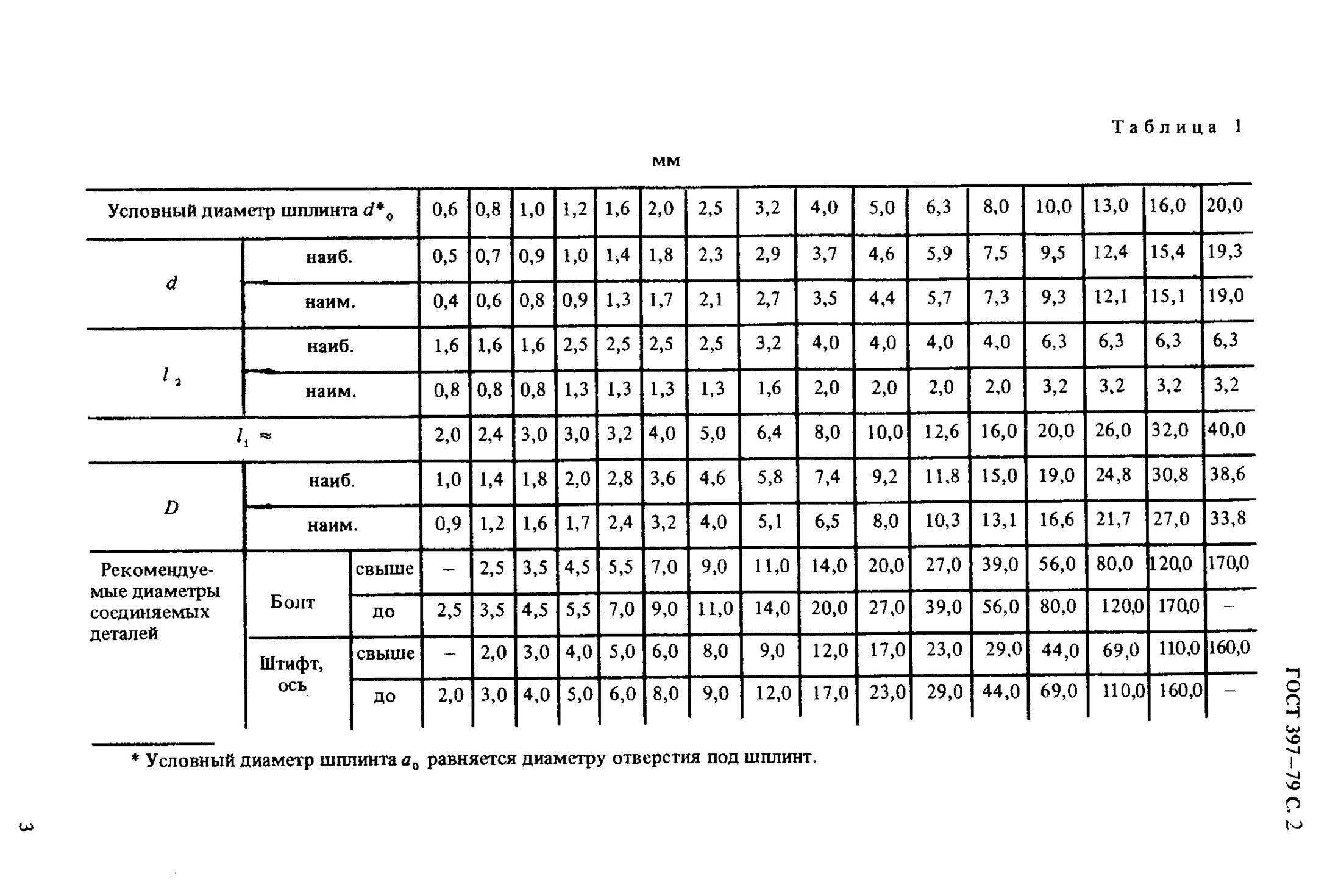

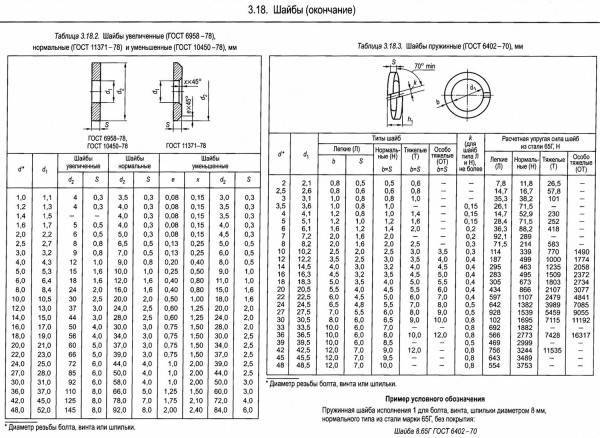

Таблица 2

Размеры, мм | ||||||||||||

для угла канавки | ||||||||||||

Сечение ремня | Но мин. | Пред. откл. | Номин. | Пред. откл. | 34° | 36° | 38° | 40° | ||||

Z | 8,5 | 2,5 | 7,0 | 12,0 | ±0,3 | 8,0 | ±1,0 | 0,5 | 50-71 | 80-100 | 112-160 | 180 |

А | 11,0 | 3,3 | 8,7 | 15,0 | ±0,3 | 10,0 | +2,0 | 1,0 | 75-112 | 125-160 | 180-400 | 450 |

-1,0 | ||||||||||||

В | 14,0 | 4,2 | 10,8 | 19,0 | ±0,4 | 12,5 | +2,0 | 1,0 | 125-160 | 180-224 | 250-500 | 560 |

-1,0 | ||||||||||||

С | 19,0 | 5,7 | 14,3 | 25,5 | ±0,5 | 17,0 | +2,0 | 1,5 | — | 200-315 | 355-630 | 710 |

-1,0 | ||||||||||||

D | 27,0 | 8,1 | 19,9 | 37,0 | ±0,6 | 24,0 | +3,0 | 2,0 | — | 315-450 | 500-900 | 1000 |

-1,0 | ||||||||||||

Е | 32,0 | 9,6 | 23,4 | 44,5 | ±0,7 | 29,0 | +4,0 | 2,0 | — | 500-560 | 630-1120 | 1250 |

-1,0 | ||||||||||||

ЕО | 42,0 | 12,5 | 30,5 | 58,0 | ±0,8 | 38,0 | +5,0 | 2,5 | — | — | 800-1400 | 1600 |

-1,0 |

2.5. Ширину шкива вычисляют по формуле

, (1)

где — число ремней в передаче. Наружный диаметр шкива вычисляют по формуле

. (2)

2.6. Схема построения условного обозначения шкивов приведена в приложении.

2.7. Шкивы должны быть изготовлены из материалов, обеспечивающих выполнение требуемых размеров и работу шкивов в условиях эксплуатации (наличие механических усилий, нагрев, истирание).

2.8. Отливки шкивов не должны иметь дефектов, ухудшающих их внешний вид. На поверхности отливок, подвергающихся механической обработке, допускаются дефекты по ГОСТ 19200-80 в пределах припуска на механическую обработку.

2.9. Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11 по ГОСТ 25347-82, ГОСТ 25348-82.

2.10. Предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более: ±1° — шкивов для ремней сечений Z, А, В. ± — шкивов для ремней сечений С, D, Е, ЕО.

2.11. Предельные отклонения угла конусного отверстия — ± по ГОСТ 8908-81.

2.12. Предельные отклонения размеров необрабатываемых поверхностей для шкивов: из чугуна и стали — по 7-му классу точности ГОСТ 26645-85; из других материалов с расчетным диаметром: до 500 мм — по 16-му квалитету ГОСТ 25347-82;

св. 500 мм — по 15-му квалитету ГОСТ 25347-82, ГОСТ 25348-82.

2.13. Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более: 0,20 мм — при частоте вращения шкива до 8 с; 0,15 мм — при частоте вращения шкива св. 8 с до 16 с; 0,10 мм — при частоте вращения шкива св. 16 с

2.14. Допуск радиального биения поверхности наружного диаметра относительно оси посадочного отверстия — по 9-й степени точности по ГОСТ 24643-81 при контроле расчетного диаметра методом А. Радиальное биение наружного диаметра при контроле расчетного диаметра методом Б по ГОСТ 25069-81.

2.15. Допуск цилиндричности наружных диаметров — по 8-й степени точности по ГОСТ 24643-81.

2.16. Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован. Нормы точности статической балансировки приведены в табл.3.

Таблица 3

Окружная скорость шкива, м/с | Допустимый дисбаланс, г·м |

От 5 до 10 | 6 |

Св. 10 » 15 | 3 |

» 15 » 20 | 2 |

» 20 » 30 | 1 |

2.17. Допуск торцового биения обода и ступицы относительной оси посадочного отверстия должен быть не грубее 10-й степени точности по ГОСТ 24643-81.

2.18. Концы валов для шкивов с цилиндрическим отверстием — по ГОСТ 12080-66; с коническим отверстием — по ГОСТ 12081-72; предельное отклонение диаметра ступицы по Н9.

2.19. Неуказанные предельные отклонения размеров обрабатываемых поверхностей: Н14; h14; ±.

2.20. Значение параметра шероховатости по ГОСТ 2789-73 рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

2.21. В шкивах со спицами ось шпоночного паза должна совпадать с продольной осью спицы.

2.22. Средний ресурс шкивов в эксплуатации для среднего режима работы устанавливается не менее 63000 ч до капитального ремонта, установленный ресурс — не менее 30000 ч до капитального ремонта.

2.23. Нерабочие поверхности металлических шкивов должны быть окрашены по ГОСТ 9.032-74 и ГОСТ 12.4.026-76.

2.24. Маркировка шкива На нерабочей поверхности каждого шкива должны быть четко нанесены краской: условное обозначение сечения ремня, расчетный диаметр, диаметр посадочного отверстия, марка материала и обозначение стандарта.

2.25. Маркировка тары — по ГОСТ 14192-77, при этом на ящике дополнительно указывают: условное обозначение шкива; число шкивов; дату упаковки.

2.26. Шкивы должны быть упакованы в ящики по ГОСТ 2991-85 или обрешетки по ГОСТ 12082-82. Консервация обработанных рабочих поверхностей — по ГОСТ 9.014-78. Срок действия консервации — 2 года.

Основные виды шкивов

1. Клиновые. Передают момент с помощью клиновых ремней. Используются для вентиляционного, горнодобывающего, сельскохозяйственного и прочего оборудования.

2. Зубчатые. Передают момент с помощью зубчатых ремней. Вращательное движение передается посредством зацепления зубьев ремня и шкива. Используются в полиграфической, пищевой, текстильной, промышленности и др.

3. Поликлиновые. Превосходно сочетают в себе надежную передачу мощности и эластичность. Выдерживая работу в тяжелых условиях эксплуатации, они часто используются в приводах в машиностроении.

4. Вариаторные. Вариатор – механическая передача, обеспечивающая бесступенчатое изменение передаточного отношения в определенном диапазоне регулирования. Используются в приводах автомобилей, конвейеров, станков, сельскохозяйственной и другой техники.

5. Плоскоременные. Их используют в плоскоременной передаче. Сфера применения – изготовление кузовов, различных станков, генераторов, вентиляционных установок, сельскохозяйственных машин и др.

6. Круглоременные шкивы. С их помощью обеспечивается передача малой мощности. Особенности круглоременной передачи – гибкость и эластичность.

В целом, шкивы изготовляются из разных материалов, находя широкое применение в промышленности.

Поделиться статьей в соц. сетях

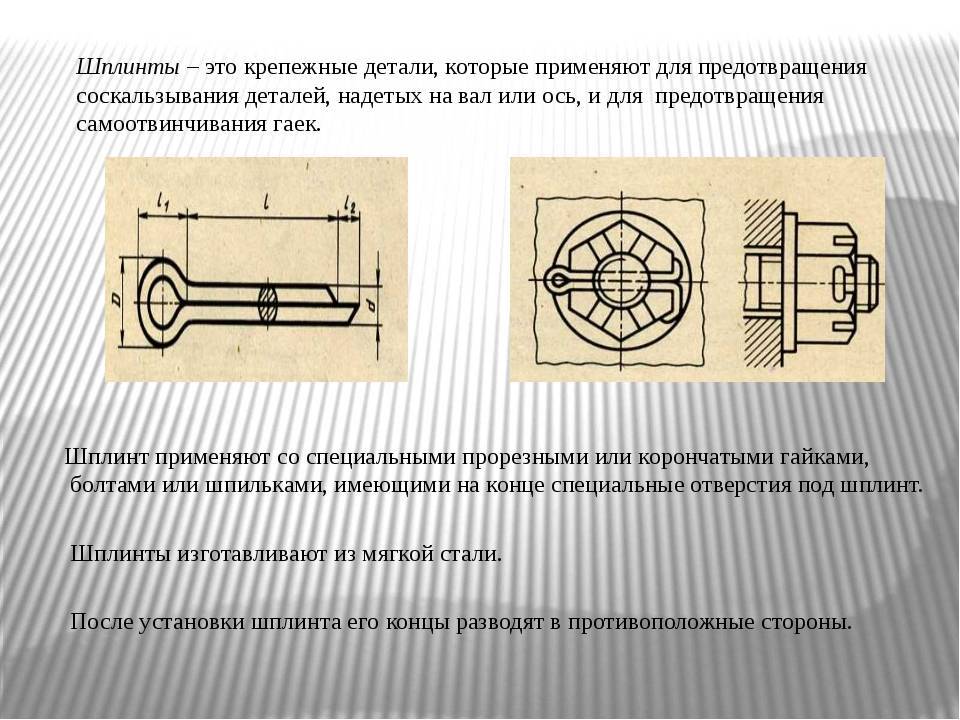

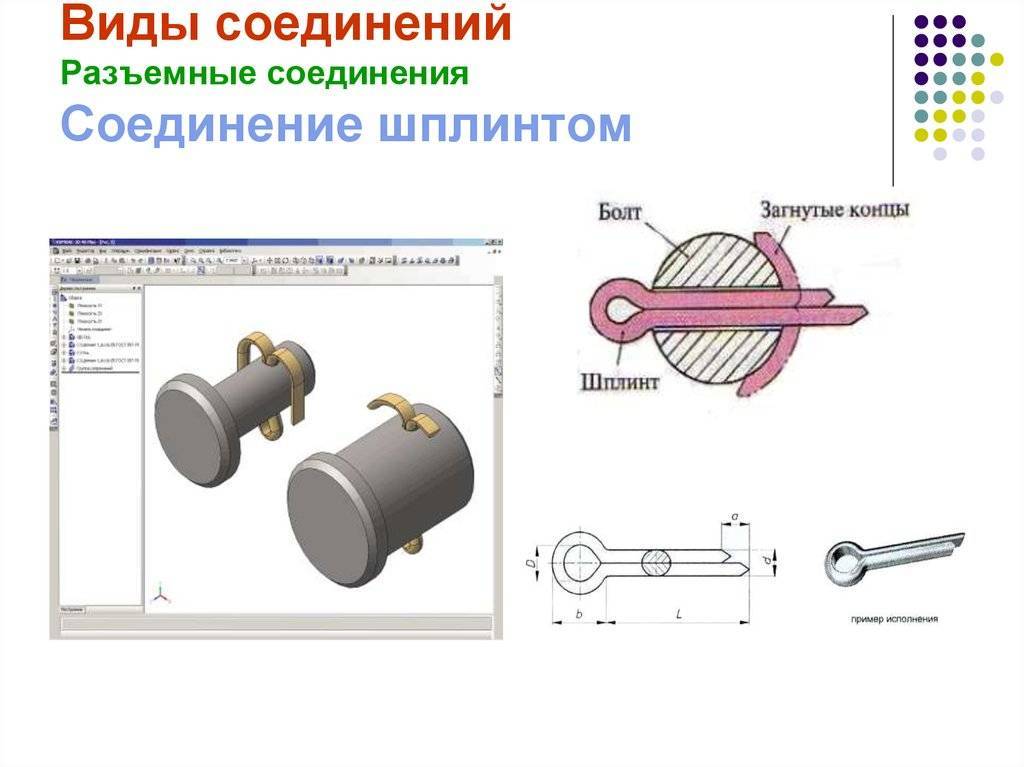

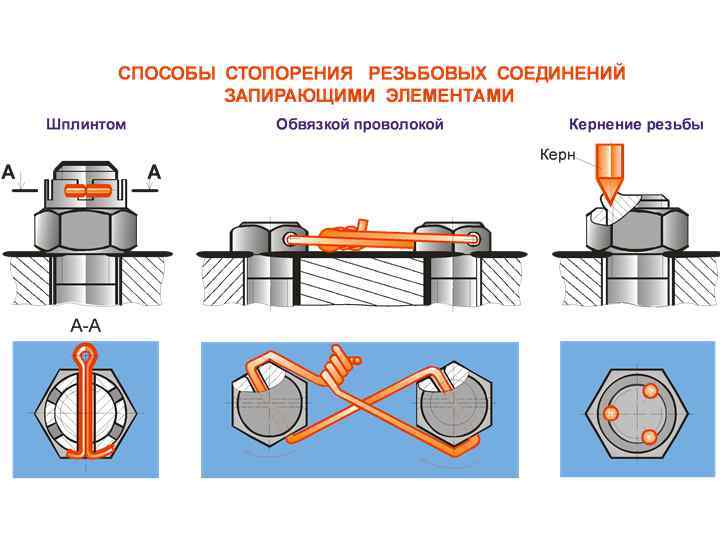

Это интересно: Шплинт — использование, назначение, ГОСТ — конструкция, ГОСТы, разновидности, классификация

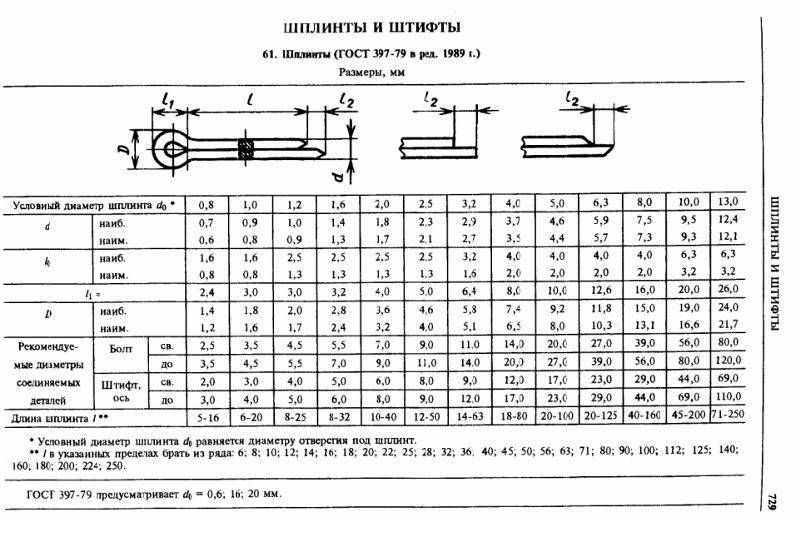

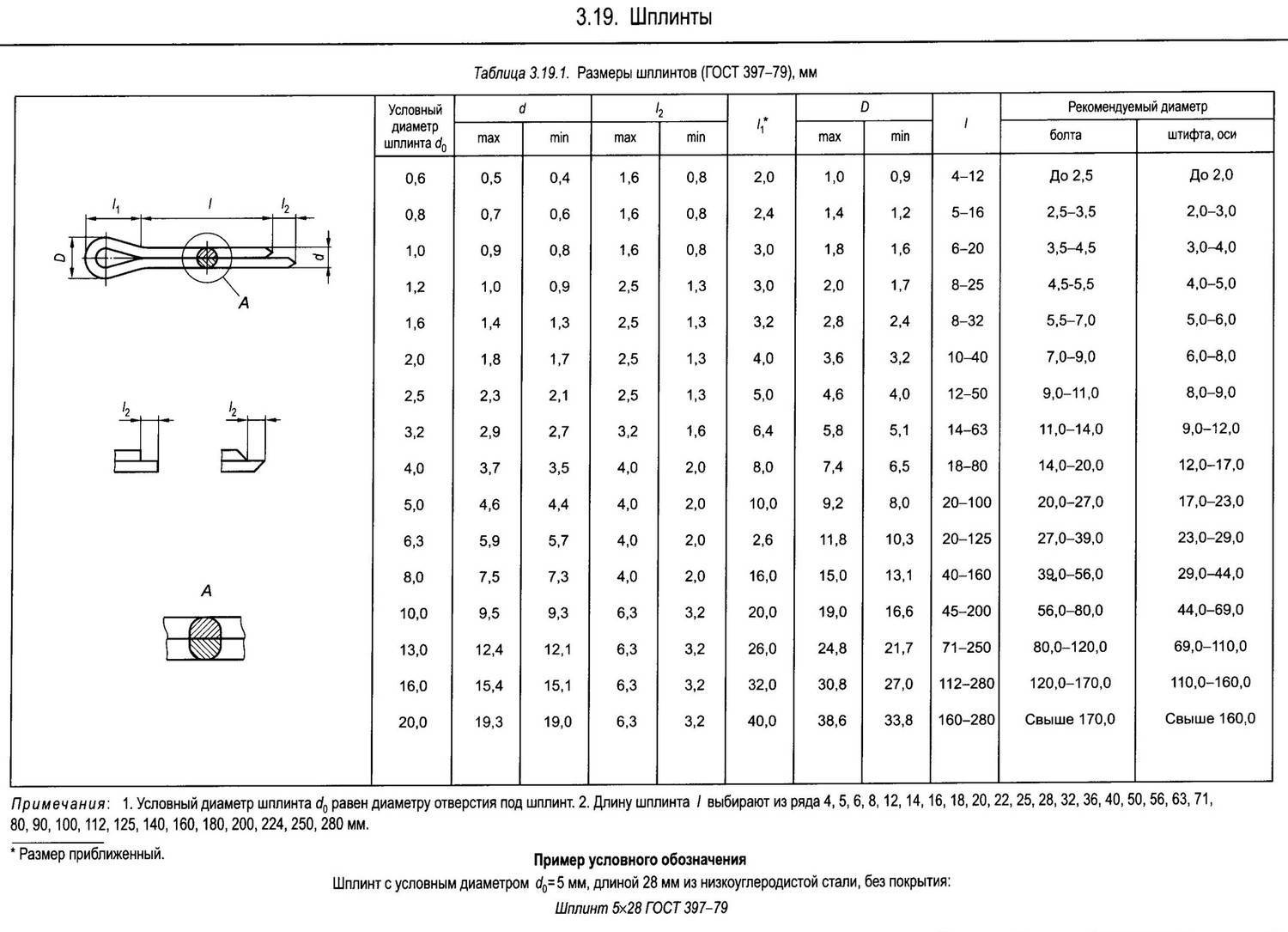

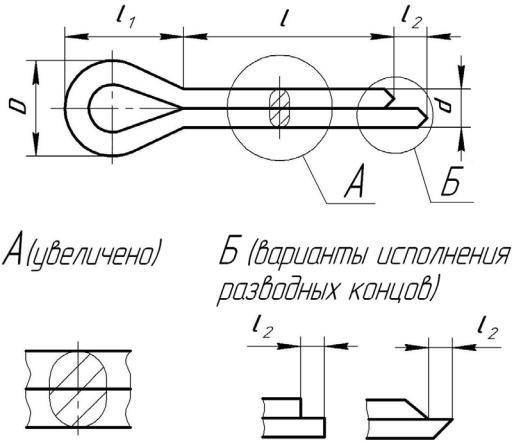

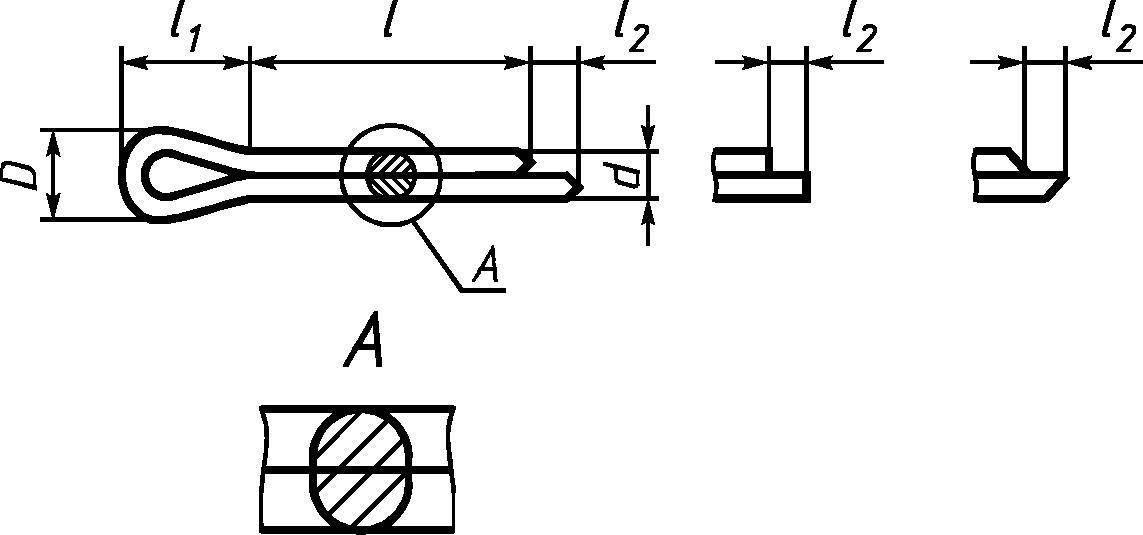

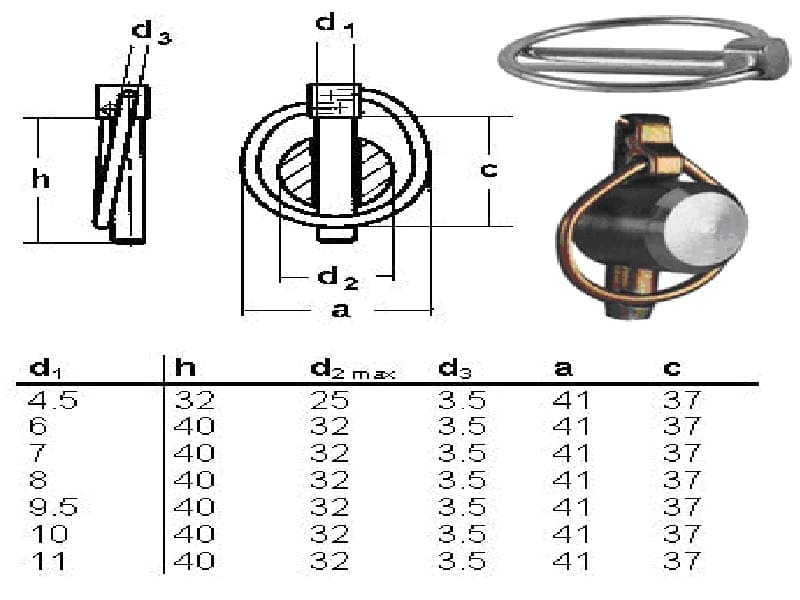

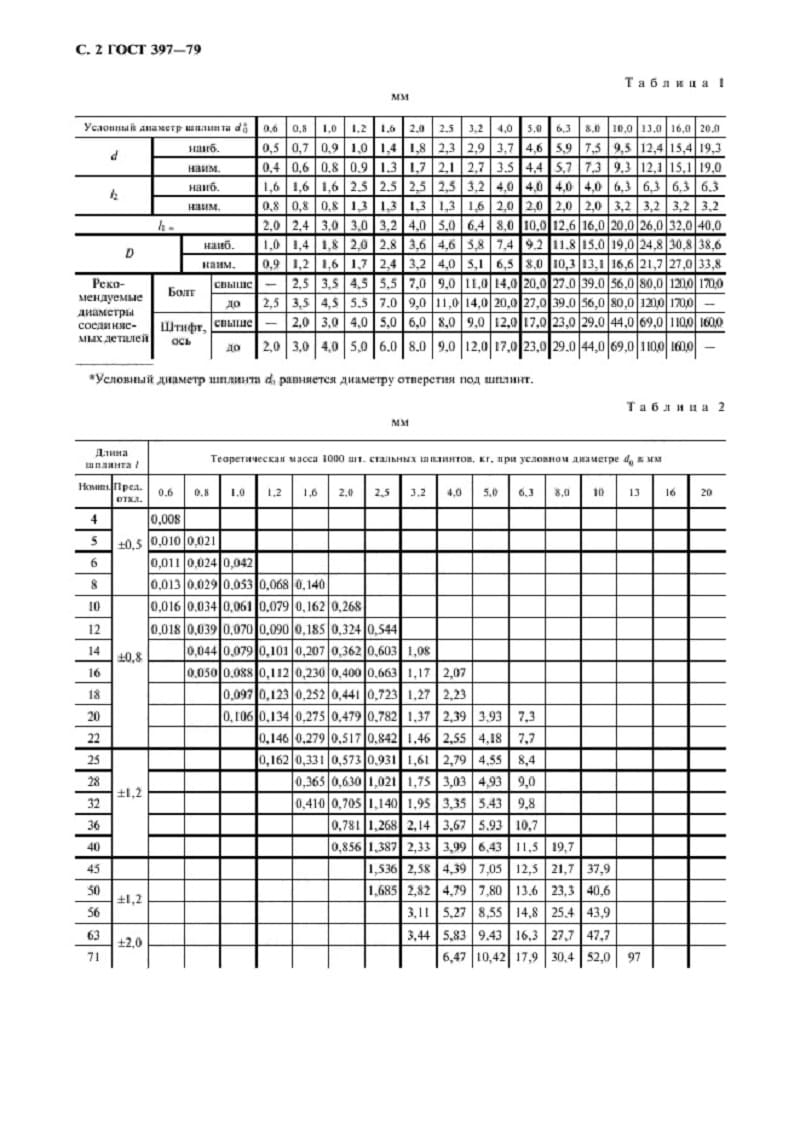

Шплинт гост 397-79 (DIN 94). Чертеж, размеры, вес.

Шплинт представляет собой небольшую часть металлической проволоки полукруглого сечения, изогнутый пополам. В месте изгиба делают небольшую петлю (ушко). Ушко необходимо для фиксации шплинта в отверстии, а также для его извлечения, в тех случаях, когда необходима замена в случае износа.

Концы шплинта делают разной длины, это нужно для того, чтобы после его установки в отверстие, было удобно разгибать выступающие концы в разные стороны. Для установки или извлечения шплинта обычно используют пассатижи или стержень подходящего диаметра.

Шплинты обычно используют для фиксации гаек и других деталей.

Один из самых распространенных видов разводных шплинтов изготавливают в соответствии с ГОСТ 397.

Заграничный аналог ГОСТ 397-79 – DIN 94 производство Германии.

Изготовление шплинтов.

Разводные шплинты изготавливают из черных сортов стали, кроме того возможно изготовление из цветных и не подвергающихся коррозии сталей. Также на поверхность шплинта может наносится тонкое защитное покрытие (цинк, кадмий, хром, никель) толщиной от 6 микрометров.

Маркировка шплинтов.

5×28.3.036 по ГОСТ 397-79

Расшифровка:

5 – условный диаметр шплинта, равный диаметру отверстия;

28 – длина;

3 – марка материала, латунь Л63;

03 – вид покрытия;

6 – толщина покрытия, мкм.

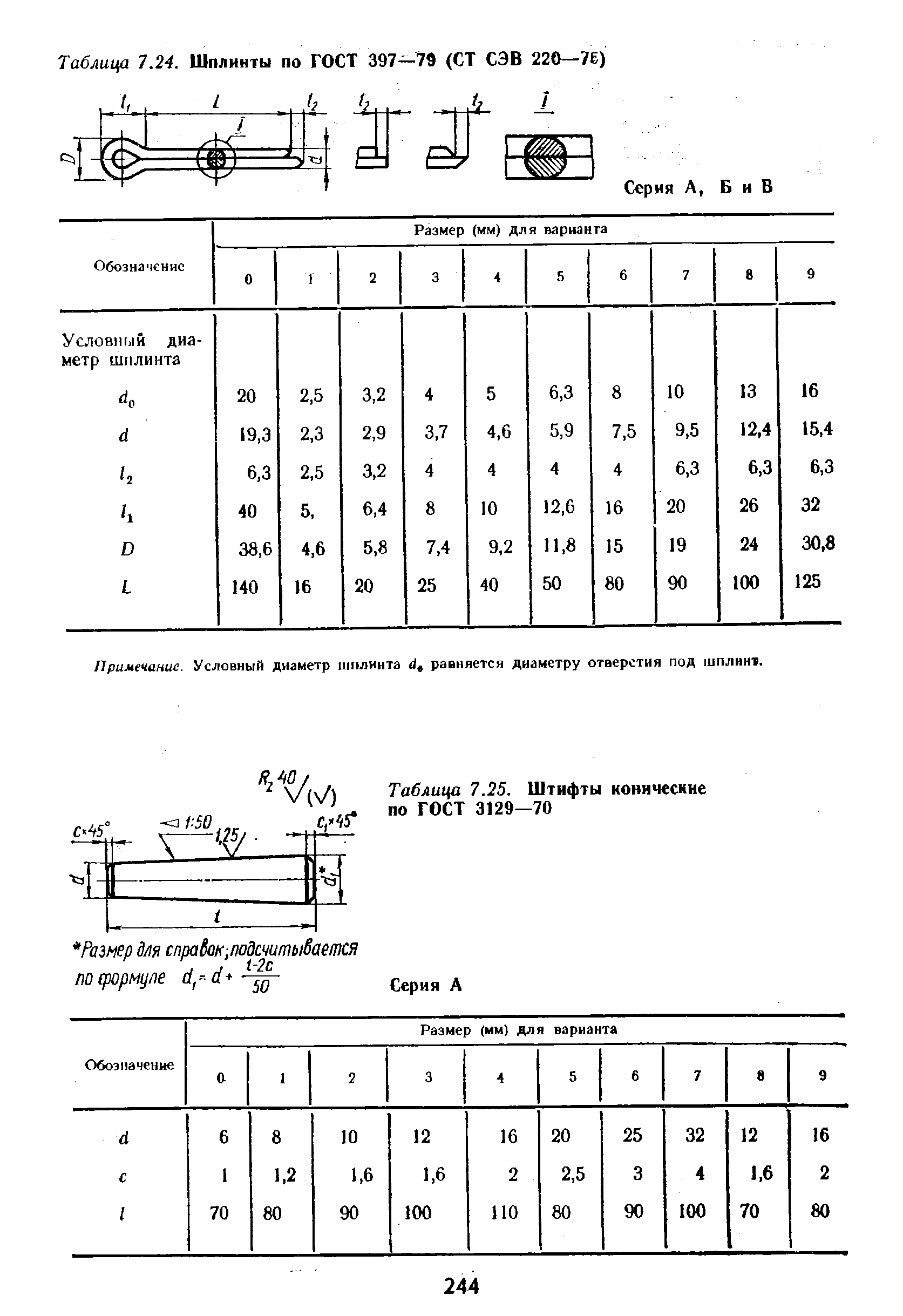

Основные размеры шплинтов по ГОСТ 397.

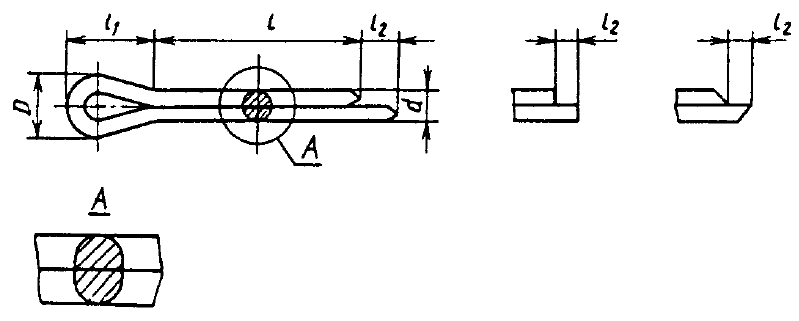

Рис.1. Основные размеры шплинтов стальных.

Таблица 1.

Размеры шплинтов стальных по ГОСТ 397.

| Условный диаметр шплинта, равный диаметру отверстия | Длина, L | Диаметр номинальный, d | Длина хвоста, l2 |

| 2 | 8-45 | 1,8 | 2,5 |

| 2,5 | 10-50 | 2,2 | 2,5 |

| 3,2 | 12-60 | 2,7 | 4 |

| 4 | 16-70 | 3,6 | 4 |

| 5 | 16-80 | 4,6 | 4 |

| 6,3 | 20-110 | 5,6 | 4 |

Примечание: Приведенные в таблице 1 два размера через тире означают, что длина шплинтов кроме указанных величин может быть равна любой из этих промежуточных величин: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 55, 60, 70, 80, 90, 100 мм.

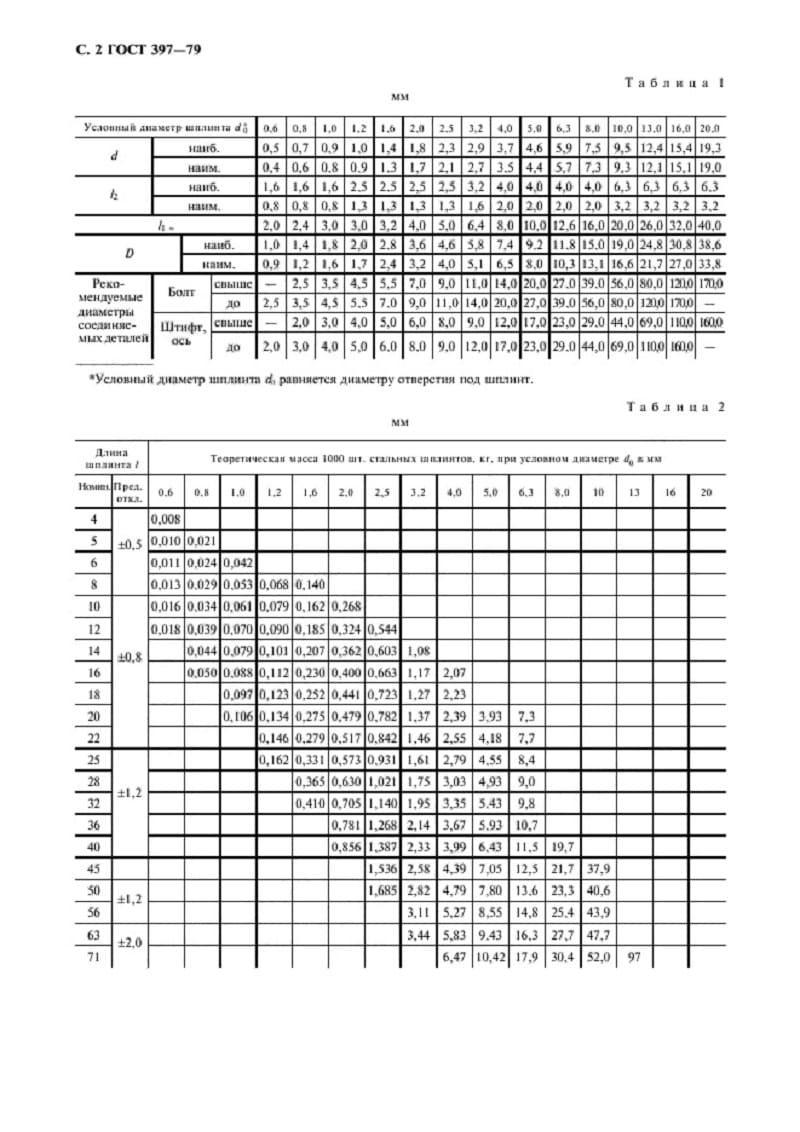

Шплинты вес.

Таблица 2.

Теоретический вес 1000 шт. шплинтов по ГОСТ 397.

| Длина шплинта L, мм | Вес в кг при условном диаметре dотв.в мм | |||||

| 2 | 2,5 | 3,2 | 4 | 5 | 6,3 | |

| 8 | 0,293 | — | — | — | — | — |

| 10 | 0,333 | 0,531 | — | — | — | — |

| 12 | 0,373 | 0,591 | 0,995 | — | — | — |

| 14 | 0,413 | 0,651 | 1,085 | — | — | — |

| 16 | 0,453 | 0,71 | 1,175 | 2,211 | 3,962 | — |

| 18 | 0,493 | 0,77 | 1,265 | 2,371 | 4,223 | — |

| 20 | 0,533 | 0,83 | 1,355 | 2,551 | 4,484 | 7,168 |

| 22 | 0,573 | 0,889 | 1,445 | 2,691 | 4,745 | 7,554 |

| 25 | 0,633 | 0,979 | 1,58 | 2,93 | 5,136 | 8,135 |

| 28 | 0,693 | 1,068 | 1,714 | 3,17 | 5,528 | 8,715 |

| 32 | 0,773 | 1,188 | 1,894 | 3,49 | 6,05 | 9,488 |

| 36 | 0,852 | 1,307 | 2,074 | 3,809 | 6,572 | 10,26 |

| 40 | 0,932 | 1,426 | 2,254 | 4,129 | 7,093 | 11,03 |

| 45 | 1,032 | 1,576 | 2,478 | 4,528 | 7,746 | 12 |

| 50 | — | 1,725 | 2,703 | 4,928 | 8,398 | 12,97 |

| 55 | — | — | 2,928 | 5,327 | 9,05 | 13,94 |

| 60 | — | — | 3,153 | 5,727 | 9,703 | 14,9 |

| 70 | — | — | — | 6,526 | 11,01 | 16,84 |

| 80 | — | — | — | — | 12,31 | 18,76 |

| 90 | — | — | — | — | — | 20,7 |

| 100 | — | — | — | — | — | 22,64 |

| 110 | — | — | — | — | — | 24,57 |

Чугунные шкивы.

Чугунные шкивы (рис. 1) — самые распространенные. Основные марки чугуна: при окружной скорости передачи v≤15 м/с — СЧ15, при v=15…30 м/с — СЧ18 и при v=30…35 м/с — СЧ20. Для усиления обода в плоскости спиц предусматривают ребро (рис. 3). Чугунные шкивы диаметром до 300…350 мм изготовляют с диском, в котором предусматривают отверстия круглой формы (рис. 1, 2) для уменьшения массы и удобства крепления шкива на станке при его механической обработке. Шкивы больших диаметров выполняют со спицами в один ряд (рис. 3) при ширине обода В≤300 мм и в два ряда при ширине обода В>300 мм. Спицы чугунных шкивов изготовляют обычно эллиптического сечения (рис. 3), так как по сравнению со спицами круглого сечения они прочнее (при той же площади поперечного сечения) и сопротивление воздуха движению спиц меньше. Так как изгибающий момент, возникающий в поперечных сечениях спиц, у обода меньше, то сечение спиц возле обода принимают на 20% меньше, чем у ступицы. Для удобства формования при отливке шкивов внутреннюю поверхность обода и наружную поверхность ступицы делают от середины к краям с линейным уклоном 1:25…1:50.

Материалы

Учитывая особенности конструкции, предназначение и сферу применения описываемых фиксаторов, можно сделать вывод, что материалы, из которых они изготавливаются, должны соответствовать определенным стандартам. Сейчас на рынке представлены шплинты, в том числе из меди, латуни и алюминиевых сплавов. Стоит заметить, что подобные варианты встречаются намного реже. При этом наиболее распространенным материалом является мягкая конструктивная сталь и нержавейка.

К примеру, фиксаторы (заглушки) пружинного типа в подавляющем большинстве случаев выполнены из углеродистой и нержавеющей марок стали. Они имеют цинковое покрытие, обеспечивающее эффективную защиту металла от коррозии. Его толщина варьируется в диапазоне от 6 до 12 мкм

Важно учитывать, что в соответствии с ГОСТ 397-79 поверхности метизных изделий не должны иметь трещин, сколов и прочих повреждений, из-за которых будут превышены допустимые нормы шероховатости

Согласно действующим стандартам, рекомендуются следующие варианты материалов и покрытия для изготовления шплинтов.

- Низкоуглеродистая сталь (содержание углерода в составе не более 0,2%) с цинковым, кадмиевым, окисным или фосфатным защитным слоем.

- Коррозионностойкие марки стали с окисным покрытием, создаваемым кислыми растворами.

- Никелированная латунь марки Л63.

- Сплав АМЦ с окисным покрытием, наполненным в растворе калия бихромата.

Как уже было указано выше, помимо низкоуглеродистых сталей, могут использоваться даже цветные металлы и их соединения. Так, при изготовлении шплинтов из проволоки допускается отсутствие покрытия на торцах «ножек». Помимо этого, в некоторых случаях оно может отсутствовать и на внутренних поверхностях ветвей, а именно, в местах касания.

Конструкция

В шкивах можно выделить ступичный узел, диск (для цельных) или спицы (для составных шкивов) и обод. Углубление в ободе называют ручьём ремня. Обод может иметь реборды.

Шкивы в зависимости от конструкции могут выполняться:

- цельными;

- составными.

Составные шкивы при клиновой форме ручья могут служить для регулировки натяжения ремня (удалением дисков или накручиванием резьбы в половинках диска).

Особым видом составного клинового шкива является вариаторный шкив — у него управление сечением ручья позволяет бесступенчато изменять передаточное отношение передачи. Управление сечением ручья может быть механическим, гидравлическим, электромагнитным. Такие ременные вариаторы широко распространены у мопедов.

По технологии изготовления:

- литые;

- кованные;

- штампованные;

- полученные механической обработкой;

- полученные 3D-печатью.

По форме обода:

Форма обода шкива (ручей): 1 — плоский, 2 — клиновой, 3 — полукруглый, 4 — поликлиновый.

Гладкие (плоский, клиновой и полукруглый) и зубчатые шкивы

Плоский литой шкив с выпуклым ободом

Составной штамповано-сварной шкив (выступает в роли блока, т.е. свободно вращается на оси)

Вариаторные клиноременные шкивы с управляемым сечением ручья

Гладкие шкивы используют для передачи вращательного момента без требований к кинематическому соответствию, поскольку им присуще проскальзывание.

Зубчатые шкивы применяют при требованиях к кинематическому соответствию (например, в газораспределительном механизме ДВС, в приводе головки принтера и т. д.).

По способу фиксации ступицы:

Клиновидные:

Это ручьевые шкивы, которые обычно находят применение в работе со стандартными ремнями. Могут быть с 1, 2, 3, 4, 5, 6 и даже 10 ручьями. Обычно используются для силового оборудования (передачи), в котором нет установленного обозначения. Они помогают ремню проскальзывать, если вдруг усилиться нагрузка. В этом случае ремень не порвется.

Шкивы стальные, сварные.

Стальные сварные (рис. 4, а) и сборные шкивы (рис. 4, б) принимают при окружной скорости до 60 м/с. Ободы, диски и спицы этих шкивов изготовляют из низкоуглеродистой стали типа Ст3. Так как ступицы шкивов подвергаются значительным напряжениям смятия от шпонок, то их изготовляют из среднеуглеродистых сталей, а в сборных шкивах иногда и из чугуна. Ободы стальных свертных и сборных шкивов плоскоременных передач вальцуют из листовой стали и сваривают встык; Диски этих шкивов изготовляют из листовой стали, а спицы — из гнутых полос, труб, штампованных заготовок, а иногда и из листовой стали (рис. 4, а). При ширине обода B≤350 мм в шкиве предусматривают один диск или один ряд спиц, при В>350 мм — два диска или два ряда спиц. Встречаются стальные сборные шкивы плоскоременных передач со спицами из круглых прутков, которые ввинчивают в стальную или чугунную ступицу или заливают в ступицу из чугуна. Довольно широко применяют стальные сборные шкивы клиноременных передач из стальных тонкостенных штампованных и затем сваренных тарелок (рис. 4, б). Эти тарелки скрепляют со стальной или чугунной ступицей болтами или заклепками. Шкивы из стального литья применяют редко.

Огромный выбор метизных изделий на складе

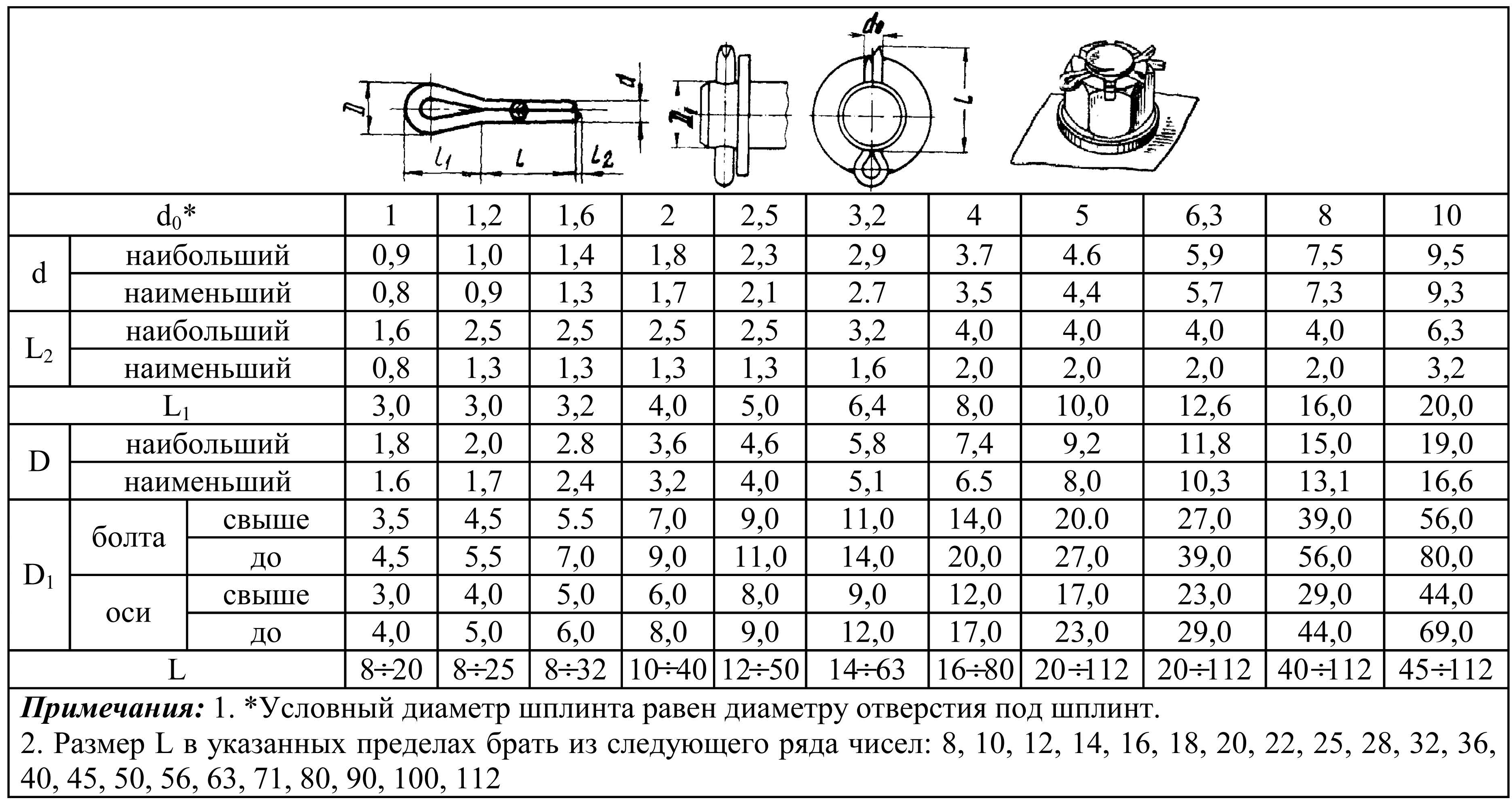

Шплинт.

Применяется в качестве фиксирующего элемента слабо нагруженных сопряжённых деталей и для предотвращения самоотвинчивания гаек.

ГОСТ 397-79:

| Параметры шплинта | Условный диаметр шплинта (соответствует диаметру отверстия под шплинт) | ||||||||||||||||

| 0,6 | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,5 | 3,2 | 4 | 5 | 6,3 | 8 | 10 | 13 | 16 | 20 | ||

| l1 | 2 | 2,4 | 3 | 3 | 3,2 | 4 | 5 | 6,4 | 8 | 10 | 12,6 | 16 | 20 | 26 | 32 | 40 | |

| D | макс. | 1 | 1,4 | 1,8 | 2 | 2,8 | 3,6 | 4,6 | 5,8 | 7,4 | 9,2 | 11,8 | 15 | 19 | 24,8 | 30,8 | 38,6 |

| мин. | 0,9 | 1,2 | 1,6 | 1,7 | 2,4 | 3,2 | 4 | 5,1 | 6,5 | 8 | 10,3 | 13,1 | 16,6 | 21,7 | 27 | 33,8 | |

| d | макс. | 0,5 | 0,7 | 0,9 | 1 | 1,4 | 1,8 | 2,3 | 2,9 | 3,7 | 4,6 | 5,9 | 7,5 | 9,5 | 12,4 | 15,4 | 19,3 |

| мин. | 0,4 | 0,6 | 0,8 | 0,9 | 1,3 | 1,7 | 2,1 | 2,7 | 3,5 | 4,4 | 5,7 | 7,3 | 9,3 | 12,1 | 15,1 | 19 | |

| l2 | макс. | 1,6 | 1,6 | 1,6 | 2,5 | 2,5 | 2,5 | 2,5 | 3,2 | 4 | 4 | 4 | 4 | 6,3 | 6,3 | 6,3 | 6,3 |

| мин. | 0,8 | 0,8 | 0,8 | 1,3 | 1,3 | 1,3 | 1,3 | 1,6 | 2 | 2 | 2 | 2 | 3,2 | 3,2 | 3,2 | 3,2 | |

| Номинальная длина l | мин. | 4 | 5 | 6 | 8 | 8 | 10 | 12 | 14 | 16 | 20 | 20 | 40 | 45 | 71 | 112 | 160 |

| макс. | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 280 | 280 | |

| Размер под диаметр болта | от | — | 2,5 | 3,5 | 4,5 | 5,5 | 7 | 9 | 11 | 14 | 20 | 27 | 39 | 56 | 80 | 120 | 170 |

| до | 2,5 | 3,5 | 4,5 | 5,5 | 7 | 9 | 11 | 14 | 20 | 27 | 39 | 56 | 80 | 120 | 170 | — | |

| Размер под диаметр штифта | от | — | 2 | 3 | 4 | 5 | 6 | 8 | 9 | 12 | 17 | 23 | 29 | 44 | 69 | 110 | 160 |

| до | 2 | 3 | 4 | 5 | 6 | 8 | 9 | 12 | 17 | 23 | 29 | 44 | 69 | 110 | 160 | — |

Все параметры в таблице указаны в мм.

| Длина шплинта l, мм | Теоретическая масса 1000 шт. шплинтов, кг. при номинальном диаметре резьбы d | ||||||||||||||

| 0,6 | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,5 | 3,2 | 4 | 5 | 6,3 | 8 | 10 | 13 | 16 | 20 |

| 4 | 0,008 | ||||||||||||||

| 5 | 0,01 | 0,021 | |||||||||||||

| 6 | 0,011 | 0,024 | 0,042 | ||||||||||||

| 8 | 0,013 | 0,029 | 0,053 | 0,068 | 0,14 | ||||||||||

| 10 | 0,016 | 0,034 | 0,061 | 0,079 | 0,16 | 0,268 | |||||||||

| 12 | 0,018 | 0,039 | 0,07 | 0,09 | 0,19 | 0,324 | 0,544 | ||||||||

| 14 | 0,044 | 0,079 | 0,101 | 0,21 | 0,362 | 0,603 | 1,08 | ||||||||

| 16 | 0,05 | 0,088 | 0,112 | 0,23 | 0,4 | 0,663 | 1,17 | 2,07 | |||||||

| 18 | 0,097 | 0,123 | 0,25 | 0,441 | 0,723 | 1,27 | 2,23 | ||||||||

| 20 | 0,106 | 0,134 | 0,28 | 0,479 | 0,782 | 1,37 | 2,39 | 3,93 | 7,3 | ||||||

| 22 | 0,146 | 0,28 | 0,517 | 0,842 | 1,46 | 2,55 | 4,18 | 7,7 | |||||||

| 25 | 0,162 | 0,33 | 0,573 | 0,931 | 1,61 | 2,79 | 4,55 | 8,4 | |||||||

| 28 | 0,37 | 0,63 | 1,021 | 1,75 | 3,03 | 4,93 | 9 | ||||||||

| 32 | 0,41 | 0,705 | 1,14 | 1,95 | 3,35 | 5,43 | 9,8 | ||||||||

| 36 | 0,781 | 1,268 | 2,14 | 3,67 | 5,93 | 10,7 | |||||||||

| 40 | 0,856 | 1,387 | 2,33 | 3,99 | 6,43 | 11,5 | 19,7 | ||||||||

| 45 | 1,536 | 2,58 | 4,39 | 7,05 | 12,5 | 21,7 | 37,9 | ||||||||

| 50 | 1,685 | 2,82 | 4,79 | 7,8 | 13,6 | 23,3 | 40,6 | ||||||||

| 56 | 3,11 | 5,27 | 8,55 | 14,8 | 25,4 | 43,9 | |||||||||

| 63 | 3,44 | 5,83 | 9,43 | 16,3 | 27,7 | 47,7 | |||||||||

| 71 | 6,47 | 10,42 | 17,9 | 30,4 | 52 | 97 | |||||||||

| 80 | 7,18 | 11,55 | 19,8 | 33,5 | 57 | 105 | |||||||||

| 90 | 12,8 | 21,9 | 36,8 | 62,4 | 115 | ||||||||||

| 100 | 14,04 | 23,9 | 40,2 | 67,8 | 124 | ||||||||||

| 112 | 26,4 | 44,3 | 74,3 | 136 | 215 | ||||||||||

| 125 | 29,1 | 48,7 | 81,4 | 148 | 233 | ||||||||||

| 140 | 53,7 | 89,6 | 162 | 255 | |||||||||||

| 160 | 60,6 | 100,5 | 181 | 284 | 467 | ||||||||||

| 180 | 111,4 | 200 | 312 | 512 | |||||||||||

| 200 | 122,3 | 219 | 341 | 558 | |||||||||||

| 224 | 261 | 375 | 612 | ||||||||||||

| 250 | 266 | 413 | 671 | ||||||||||||

| 280 | 456 | 738 |

Дополнительную информацию о технических характеристиках шплинта можно получить у менеджеров компании.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шплинты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Шплинты должны изготовляться из низкоуглеродистых сталей.

Допускается изготавливать шплинты из коррозионно-стойких сталей или из цветных металлов и их сплавов.

Рекомендуемые марки материала и его условное обозначение в соответствии с табл. 3.

Таблица 3

| Материал | Условное обозначение материала | Вид покрытия |

| Низкоуглеродистые стали с содержанием углерода не более 0,20 % по ГОСТ 1050-88 и ГОСТ 380-94 | Цинковое, хроматированное Кадмиевое, хроматированное Окисное Фосфатное с пропиткой маслом | |

| Коррозионно-стойкая сталь 12Х18Н10Т по ГОСТ 5632-72 | 2 | Окисное из кислых растворов |

| Латунь Л63 по ГОСТ 15527-2004 | 3 | Никелевое |

| АМЦ по ГОСТ 4784-97 | 4 | Окисное, наполненное в растворе бихромата калия |

(Измененная редакция, Изм. № 1, 2, 3).

2.3. Шплинты из коррозионно-стойкой стали в обоснованных случаях следует подвергать термообработке.

2.4. По требованию потребителя шплинты должны изготавливаться с покрытием.

2.5. Виды покрытий шплинтов должны соответствовать указанным в табл. 3. Толщина металлического покрытия — от 6 до 12 мкм, условные обозначения покрытий — по ГОСТ 1759.0-87.

Допускается:

а) в случае изготовления шплинтов из проволоки с покрытием — отсутствие покрытия на торцах ветвей;

б) в случае готовых шплинтов — отсутствие покрытия на внутренней стороне ветвей в месте их соприкосновения.

(Измененная редакция, Изм. № 2).

2.5а. Технические требования к покрытиям — по ГОСТ 9.301-86.

(Введен дополнительно, Изм. № 4).

2.6. На поверхности шплинтов не допускаются заусенцы, трещины, ржавчина и в месте перехода головки к стержню — острые засечки.

2.7. На ветвях шплинтов допускаются смятие от подающего механизма и продольные царапины.

2.8. Допускается перекос ветвей, не вызывающий изменение размера шплинта за пределы условного диаметра d

0. 2.9. Допускается зазор между ветвями шплинтов, не вызывающий изменение размера шплинта за пределы условного диаметра d

0. При этом диаметр шплинта со сжатыми ветвями должен соответствовать диаметруd.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шкивы для приводных клиновых ремней должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Номинальные расчетные диаметры шкивов должны соответствовать указанному ряду: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620), 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) мм. Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

2.3. Расчетный диаметр меньшего шкива передачи должен быть не менее значений, указанных в табл.1

Таблица 1

Обозначение сечения ремня | Расчетный диаметр меньшего шкива, мм |

Z | 63 (50) |

А | 90 (75) |

В | 125 |

С | 200 |

D | 315 |

Е | 500 |

ЕО | 800 |

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

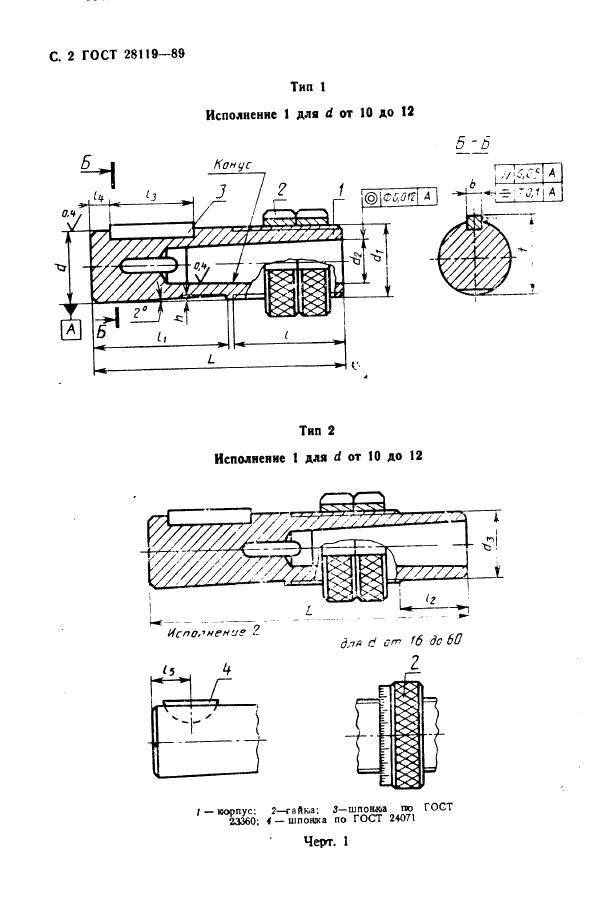

2.4. Размеры профиля канавок шкивов должны соответствовать указанным на черт.10 и в табл.2.

Примечания

- Шкив // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- . .

- . internet-law.ru.

- . www.gosthelp.ru.

- . www.internet-law.ru.

- . .

- ↑ В.И.Анурьев. Справочник конструктора машиностроителя. В 3-х томах. Том 2. — М: Машиностроение, 2001. — С. 709. — 912 с. — ISBN 5-217-02964-1.

- ↑ . Черчение.

- В.И. Анурьев. Справочник конструктора машиностроителя. В 3-х томах. Том 2.. — М: Машиностроение, 2001. — С. 724. — 912 с. — ISBN 5-217-02964-1.

- ↑ В.И.Анурьев. Справочник конструктора машиностроителя. В 3-х томах. Том 2.. — М: Машиностроение, 2001. — С. 735. — 912 с. — ISBN 5-217-02964-1.

- . edu74.uu.ru.

- (недоступная ссылка). Метизы и крепеж. Дата обращения 9 января 2019.

- . www.baltech.ru.

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Внешний вид шплинтов должен проверяться осмотром без применения увеличительных приборов.

4.2. Размеры шплинтов должны контролироваться предельными калибрами или универсальным измерительным инструментом, обеспечивающим требуемую точность измерения.

4.3. Диаметр шплинта должен контролироваться на готовом изделии в двух взаимно-перпендикулярных плоскостях.

4.4. При измерении длины шплинта должно использоваться приспособление, показанное на черт.2.

Черт.2

4.5. Шплинты условным диаметром до 5 мм должны выдержать без признаков излома и трещин не менее 3 загибов; шплинты условным диаметром свыше 5 мм — не менее 2 загибов.

Для испытания на загиб предварительно разведенный шплинт зажимают вертикально в губках параллельных тисков (черт.3) таким образом, чтобы загиб приходился на прямой участок ветви шплинта.

Черт.3

Кромки губок должны иметь радиус закругления, указанный в табл.4.

Таблица 4

| Условный диаметр шплинта | Радиус закругления кромок губок тисков | |

| Номин. | Пред. откл. | |

| До 2 | 0,5 | ±0,1 |

| Св. 2 » 5 | 0,8 | |

| » 5 | 1,2 |

Конец шплинта загибают на 90°, причем после возврата загнутого конца в исходное положение производят загиб в том же направлении. Каждое перемещение загибаемого конца на 90° считают за один загиб.

Испытание проводят со скоростью не более одного загиба в секунду.

(Измененная редакция, Изм. N 4).

4.5а. Методы проверки качества и толщины покрытий по ГОСТ 9.302-88.

(Введен дополнительно, Изм. N 4).

Государственные стандарты

Форма шплинтов соответствует ряду стандартов. Это не только позволяет легко найти правильную форму, но также является гарантией получения крепежа одинакового качества со стандартными размерами. Доступны следующие стандарты, используемые в настоящее время.

- Гост 397-79 соответствует ISO 1234 — немецкий стандарт DIN 94.

- ISO 7072 — DIN 11024.

Существует также ряд шплинтов специальной формы, предназначенных для особых требований, которые не соотнесены со стандартами. Например, как показано на рисунках, булавочные шплинты, проволочные или шпильки, круглые, направляющие пружины.

Для стандартизированных используют следующие виды маркировок:

- Стандартный (разводной, разгибной) — DIN 94;

- Пружинный (игольчатый) — пружинный зажим DIN 11024;

- Быстросъемный с кольцом (складная шина, складная заглушка (DIN 11023)).

Сферы применения

Простая конструкция пружинных шплинтов позволяет им использоваться во многих отраслях. Их применяют в авиации, машино- и судостроение. Благодаря высокой надежности и незамысловатой конструкции, шплинты применяются везде. К примеру, при соединении рычажных систем, в изготовлении лент подъемных механизмов. Однако поперечное воздействие на шплинт не должно быть высоким: его структура ненадежна. Для этого используют стальные штифты, так как они могут выдерживать большие механические нагрузки.

В отличие от соединительных резьбовых деталей, шплинты являются более рациональным решением, даже служат дублирующим креплением для резьбовых при условии наличия отверстия для шплинта. Использовать крепления можно даже в рукоделии в домашних условиях. Некоторые соединения при производстве игрушек выполняются именно с их применением.

Как сделать пружинный шплинт своими руками, смотрите далее.

DIN 94

Шплинт по DIN 94 аналогичен отечественному ГОСТ 397-79. Изделие по этому требованию используется в автомобилестроении, в производстве различной техники и бытовых приборов

Но, чтобы грамотно выбрать материал, просим вас обратить внимание на таблицу размеров

Под монтажом этой продукции понимается установка специального отверстия. Две стороны продукта могут загибать все стороны. За образец можно взять пассатижи или плоскогубцы.

Для визуализации шплинтов по ГОСТ и DIN мы подготовили специальный слайдер.

Таким образом, рассмотрев параметрическую составляющую шплинтов, можно сказать, что они производятся по четырем требованиям:ГОСТ 397-79, DIN 94, DIN 11023 и DIN 11024. В этих документах приведен большой перечень различных размеров. И теперь вопрос:”Какие бывают виды и размеры шплинтов” для вас не будет новым и не вызовет затруднений.

Источник

Государственные стандарты

Форма шплинтов соответствует ряду стандартов. Это не только позволяет легко найти правильную форму, но также является гарантией получения крепежа одинакового качества со стандартными размерами. Доступны следующие стандарты, используемые в настоящее время.

- Гост 397-79 соответствует ISO 1234 — немецкий стандарт DIN 94.

- ISO 7072 — DIN 11024.

Существует также ряд шплинтов специальной формы, предназначенных для особых требований, которые не соотнесены со стандартами. Например, как показано на рисунках, булавочные шплинты, проволочные или шпильки, круглые, направляющие пружины.

Для стандартизированных используют следующие виды маркировок:

- Стандартный (разводной, разгибной) — DIN 94;

- Пружинный (игольчатый) — пружинный зажим DIN 11024;

- Быстросъемный с кольцом (складная шина, складная заглушка (DIN 11023)).

Сферы применения

Шплинты используются для защиты незакрепленных болтовых или винтовых соединений от осевого смещения.

Пружинные нашли применение в болтовых соединениях с высокой нагрузкой — в строительных машинах, кранах или дисковых тормозах велосипедов. В этом случае компоненты крепятся с помощью пружинного соединителя, так, что бы его потеря была невозможна, например, с помощью цепи. Пружинные крепления ни в коем случае не подходят для передачи сил.

Часто в машиностроении и автомобилестроении шплинты используются как заглушки и стопорный крепеж. Но и в повседневной жизни мы можем встретить их на каждом шагу, например, в тренажерном зале компоненты силовой скамьи закреплены с помощью шплинтов.

На рисунке показан способ крепления ведра. Чтобы ведро не могло быть вытолкнуто из держателя, чека служит предохранителем. При этом, в отличие от разводного, шплинт с кольцом может служить неограниченное число циклов.

Таким образом, можно приблизительно очертить сферы применения шплинтов:

- Автотранспорт, мотоциклы, велосипеды, лодки;

- Машиностроение, металлоконструкции, строительство прицепов;

- Промышленность, ремесла, сельское хозяйство;

- Предохранители для всех видов деталей, таких как винты, штифты, болты и т. д.

При использовании шплинтов следует избегать любых видов передачи энергии.