Особенности сварки медных деталей

Для сварки меди используют ряд вполне эффективных методов, которые позволяют с помощью технологических решений добиться высокого качества шва практически без потери физико-химических свойств материала. В промышленных масштабах эти работы осуществляют с помощью лазерной сварки или с применением сварочных автоматов.

Для бытового применения есть более простые методы. Например, сплавление электрических медных проводов или сварку нихрома с медью производят с помощью простого преобразователя напряжения. Он представляет собой обычный понижающий трансформатор, на вторичной обмотке которого переменное напряжение около 20 В, а сварку осуществляют угольным электродом.

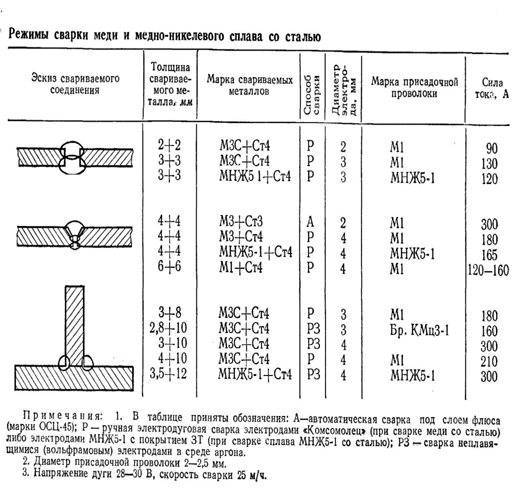

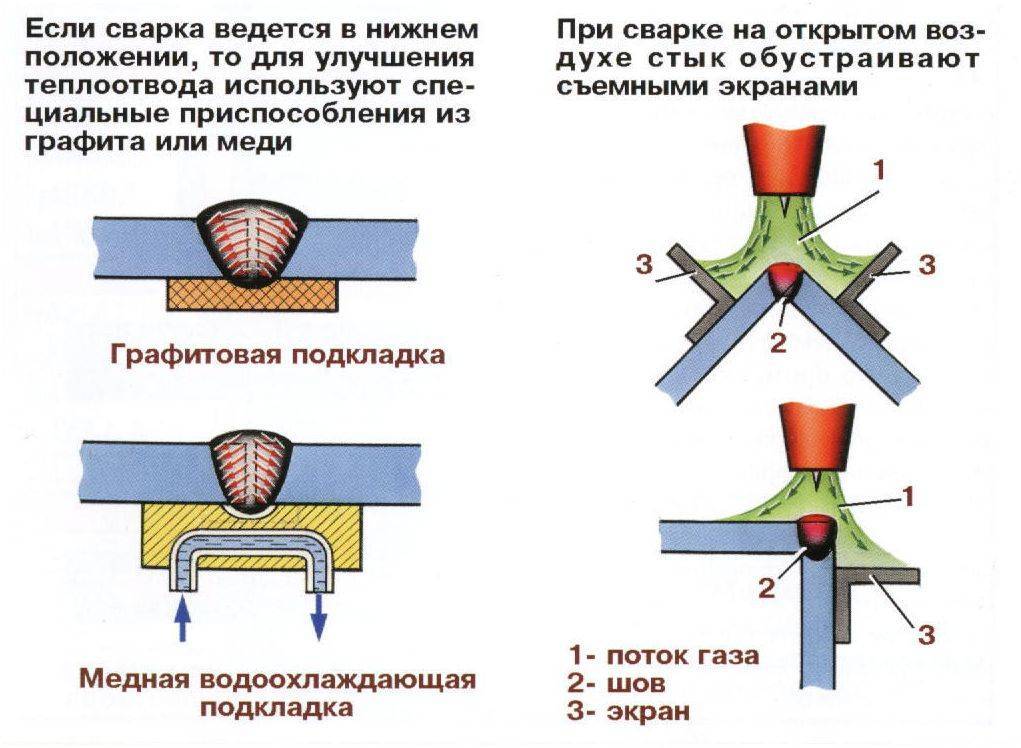

Конечно, листовые детали или заготовки значительной толщины таким образом сваривать нельзя и для них подбираются особые температурные режимы и электроды или проволока, подходящие по составу. Медные заготовки толщиной более 8 мм перед сваркой подогревают до температуры 200−300оС, бронзовые до 500−600оС и латунные до 350оС при толщине более 12 мм. При толщине заготовок более 5 мм требуется разделка кромок под углом 60о−70о, а в процессе работы использовать подкладки с изнанки шва для устранения эффекта текучести расплава

Особое внимание следует уделять механической очистке деталей от окисного слоя и обезжириванию

Сварка меди и сплавов производится инверторными аппаратами и самым важным является защита сварочной ванночки от воздействия агрессивного кислорода. Это достигается с помощью электродов или проволоки с эффектом раскисления, а так же за счёт воздействия инертного газа. Для сварки используются следующие методы:

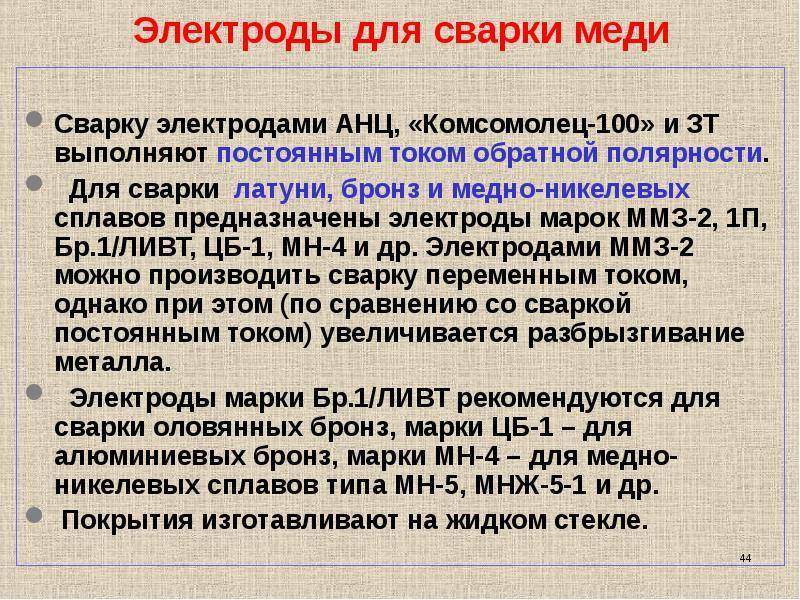

- сварка плавящимися электродами ММА постоянным током обратной полярности электродами К100 и Комсомолец;

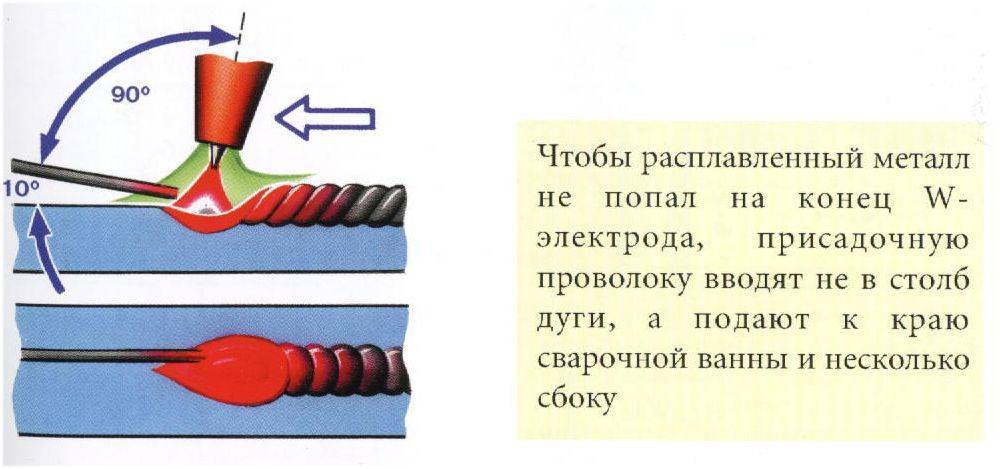

- сварка вольфрамовыми электродами в инертных газах TIG с ручной подачей проволоки из меди или бронзы в зону плавления;

- полуавтоматическая сварка в защитном газе методом MIG с регулируемой подачей соответствующей проволоки в сварочную ванночку.

Важно помнить, что материал электродов и проволоки должен по составу быть как можно ближе к свариваемым деталям, поскольку это улучшает прочностные свойства шва и сохраняет физические свойства меди или сплава. При правильно выбранных компонентах, режимах работы и способах разделки кромок, сварочный шов по прочности не уступает основному материалу, а использование импульсного тока при сварке заготовок небольшой толщины позволяет избежать перегрева меди и сплавов

Длину дуги необходимо поддерживать в пределах 3−4 мм и использовать подкладки, чтобы обеспечить правильное формирование шва без потери качества

При правильно выбранных компонентах, режимах работы и способах разделки кромок, сварочный шов по прочности не уступает основному материалу, а использование импульсного тока при сварке заготовок небольшой толщины позволяет избежать перегрева меди и сплавов. Длину дуги необходимо поддерживать в пределах 3−4 мм и использовать подкладки, чтобы обеспечить правильное формирование шва без потери качества.

Способы сварки меди

Негативные свойства меди, препятствующие сварке, обходят многими способами, применяя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые вполне доступны.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

https://youtube.com/watch?v=CCtzyoyn120

Газовая сварка

Для этой технологии не требуется сложное оборудование как для аргонодуговой. Достаточно горелки и баллона с ацетиленом. Чтобы обеспечить нормальное протекание процесса, потребуется расход газа 150 л/час для заготовок толщиной до 10 мм, свыше ― 200 л/час. Для замедления остывания заготовки с обеих сторон обкладывают листовым асбестом. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

Выполняя газовую сварку меди, пламя направляется перпендикулярно к стыку. При этом нужно следить, чтобы проволока плавилась раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работу проводят без остановок. Завершенный стык проковывают без нагрева, если детали тоньше 5 мм, или при температуре 250⁰C, когда толще. Затем проводят отжиг при 500⁰C и быстро охлаждают водой.

Ручная дуговая сварка

Этим способом соединяют заготовки толщиной больше 2 мм, используя плавящиеся электроды и постоянный ток обратной полярности. Процесс практически не отличается от сварки стали, только электрод ведут без поперечных колебаний, поддерживая короткую дугу. Шов формируется возвратно-поступательными движениями.

Для сварки меди в домашних условиях лучшими признаны электроды АНЦ-1, которыми можно соединять металл толщиной до 15 мм без подогрева. Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Толщина меди, мм | Диаметр электрода, мм | Значение тока, А |

2 | 2 — 3 | 100 — 120 |

3 | 3 — 4 | 120 — 160 |

4 | 4 — 5 | 160 — 200 |

5 | 5 — 6 | 240 — 300 |

6 | 5 — 7 | 260 — 340 |

7 — 8 | 6 — 7 | 380 — 400 |

9 — 10 | 7 — 8 | 400 — 420 |

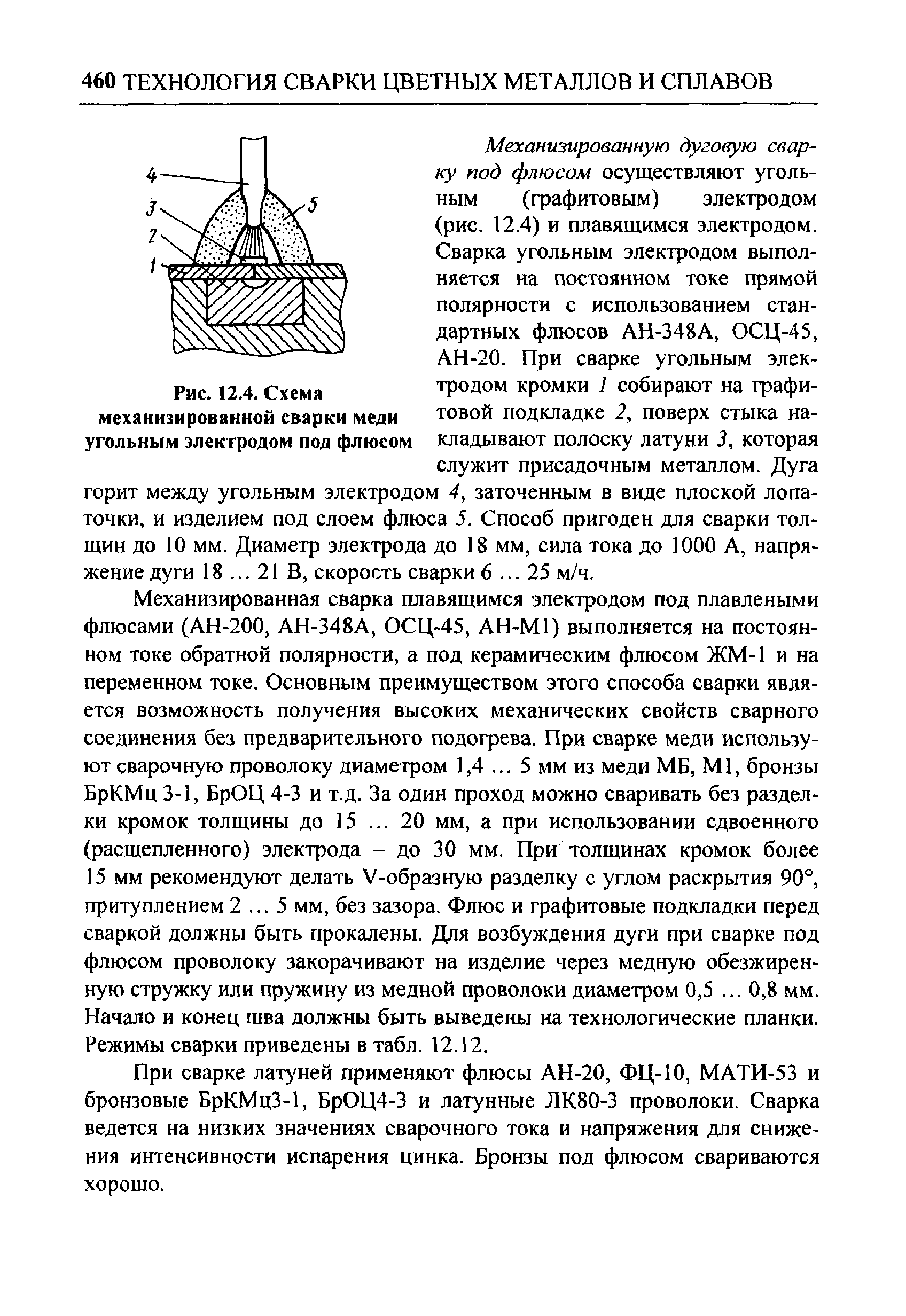

Автоматическая сварка под флюсом

Для работы потребуется сварочный автомат, выдающий переменный и постоянный ток. Флюс наносят на обе стороны стыкуемых заготовок. Сварку под керамическим флюсом проводят переменным током, для остальных устанавливается обратная полярность. Для соединения деталей тоньше 10 мм пользуются обычными флюсами. Более толстые заготовки варят под сухими гранулированными.

Сварку проводят одним проходом с использованием присадочной проволоки из меди. Если характеристики по тепло и электропроводности не важны, ее заменяют бронзовой для повышения прочности соединения. Чтобы швы создавались одновременно с обеих сторон, на подкладках под стыком выкладывают подушки из флюса.

При работе с медью и ее сплавами выделяются токсичные газы. Из латуни при сильном нагреве испаряется цинк, образуя ядовитую окись. Поэтому работать надо в респираторах и защитной одежде в помещениях с вытяжной вентиляцией.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

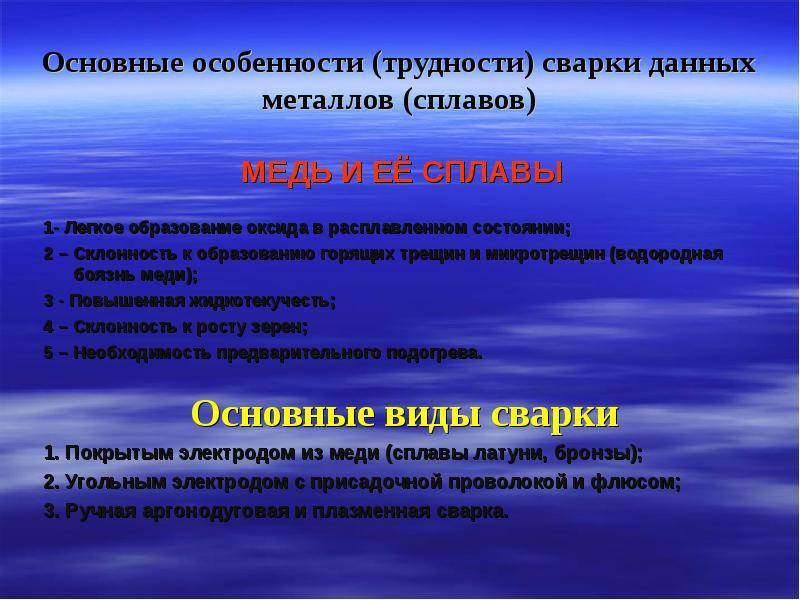

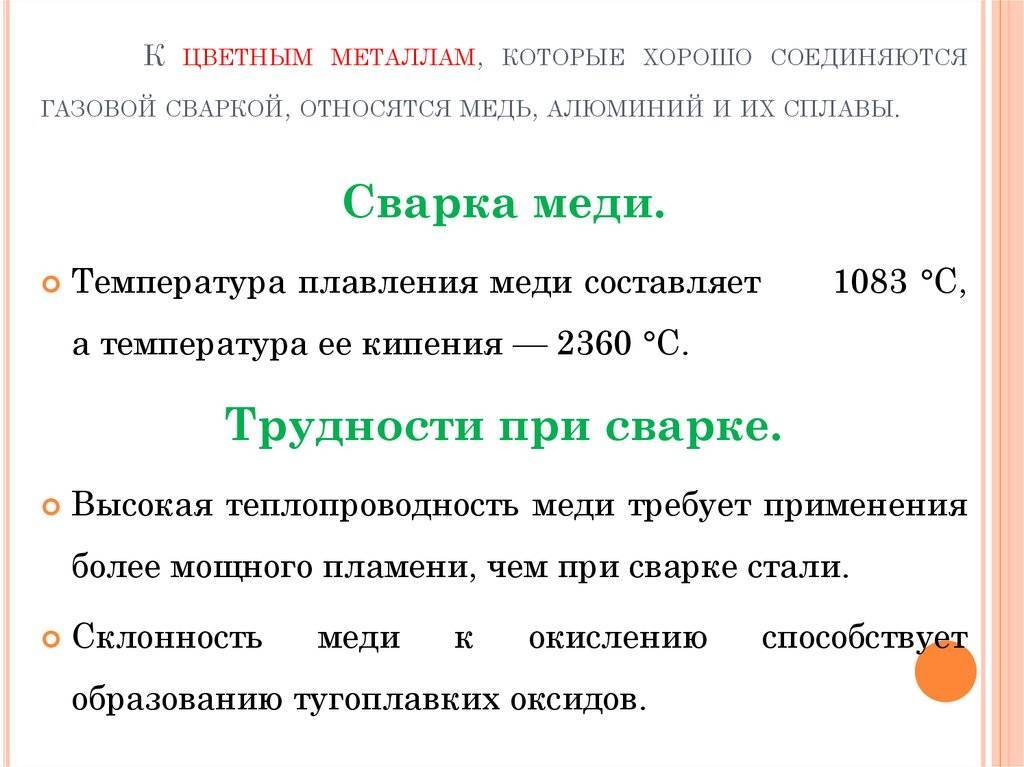

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

Латуни

Сплавы меди с цинком – это латуни, или медноцинковые латуни. Для улучшения свойств в сплав добавляют Al, Mn, Ni, Fe, Sn, Si и др. Такие латуни называются специальными.

Латуни обозначают буквой “Л”, справа от которой пишут буквенное обозначение специально вводимых элементов (кроме Zn). затем цифру, указывающую процент меди, и наконец, проценты специально вводимых добавок в той же последовательности, в какой записаны сами элементы. В маркировке элементы обозначаются русскими буквами: Л – алюминий, Б -бериллий, О – олово, С – свинец, Н – никель, Мц – марганец, К – кремний, Мг – магний, X – хром, Ц – цинк.

ЛТ 96 – (томпак) означает медно-цинковую латунь с содержанием 96% меди и 4% цинка.

Л 68 – медноцинковая латунь с содержанием 68% меди и 32% цинка.

ЛАЖМц 70-6-3-1 – это специальная латунь с содержанием 70% меди, 6% алюминия, 3% железа, 1% марганца, 20% цинка.

Особенности сварки меди с другими металлами

Для соединения меди и различных металлов необходимо знать ряд тонкостей. Прежде всего, нужно учитывать ее свойства

Именно их нужно принимать во внимание, чтобы в итоге получить качественный шов

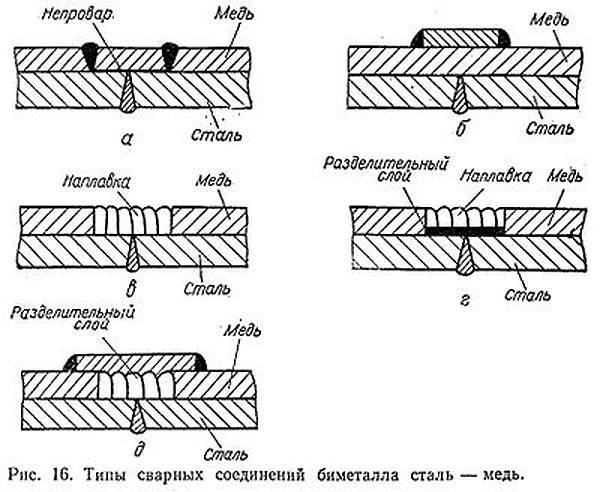

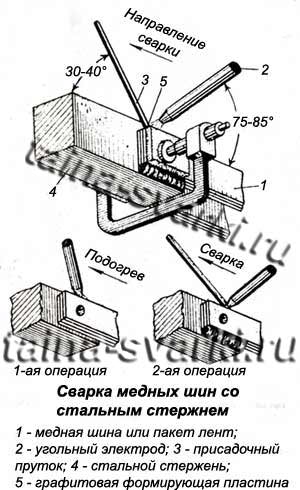

Медь и сталь

При необходимости выполнить сварку меди со сталью нужно смещать в сторону на небольшое расстояние сварную дугу от стыка. Требуется также ее отводить от медной детали. Если выполняется наплавление меди на сталь с использованием флюса, а сам процесс осуществляется в защитных газах, то в этом случае удастся создать качественное соединение. Она будет отличаться хороший стойкость перед нагрузками и неплохой пластичностью.

Лучше всего сварку меди и стали осуществлять аргонодуговым методом. В этом случае в шве будет содержаться минимум железа. В его количество не превысит 10%. Это значение намного ниже по сравнению с холодным способом соединения. Сварка меди с железом обязана проводиться при использовании вольфрамовых электродов.

Еще рекомендуется во время работы применять плазменную струю специальную проволоку в качестве присадки. В этом случае металлы и электрод будут защищены от окисления инертным газом, который подается во время процесса.

Медь и нержавейка

Нередко требуется выполнить сварку меди с нержавейкой. Для осуществления такого процесса также используется аргонодуговой метод соединения. Работа выполняется посредством сварки меди электродом из тугоплавкого вольфрама.

В некоторых случаях вместо аргона применяют азот. Если используется такой способ соединения металла, тогда вольфрамовый стержень меняют на графитовый электрод. Это делается из-за большого расхода вольфрама. Во время сварки меди и нержавейки необходимо использовать 10-процентный раствор каустической соды. С его помощью проводится обработка кромок 2-х металлов.

Примечание! Трудности при сварке медно-никелевых сплавов такие же, как и во время соединения чистой меди. Это водородная болезнь и появление пор. Нужно еще принимать меры для предотвращения попадания в расплавленный металл воды, которая выделяется из обмазки и флюса.

Это достигается с помощью просушки присадочного материала и добавления раскислителей, к которым относится кремний марганец. Сам процесс соединения медно-никелевых сплавов осуществляется лучше всего газовой сваркой.

Еще можно использовать ручной дуговой метод вместе с электродом из металла. Также применяют полуавтоматическую дуговую сварку под флюсом и способ соединения в среде защитного газа, которым является аргон. Помимо этого, используют контактную сварку.

Работы в домашних условиях

В домашних условиях иногда требуется сварка деталей небольших размеров, поэтому для большинства случаев в качестве электродов подойдут обычные медные жилы из проводов. Все этапы работ определяет технология сварки меди:

- Зачищают пруток от поверхностных слоёв лака, окисла, жира или других видов загрязнений. Рекомендуется применять проволоки с минимальным количеством примесей в составе.

- В процессе сварки используют присадки, выполняющие роль защитной среды от контакта металла с воздухом.

- Поджигают горелку, впереди шва ведут присадку, затем электрод, а за ними выполняется прогрев. Движения горелки должны быть по спирали в сторону формирования шва.

При сварке толстых деталей рекомендуется расплавлять основной металл конструкций, но основе которого и формировать соединение. В таком случае шов получается чистым и аккуратным. При этом присадки не используют.

Сваривание тонких деталей выполняется ступенчатым образом. Способ заключается в выполнении проварок через определённые интервалы, а затем заваривают пропущенные участки до того момента, пока не получится равномерный и качественный шов.

Настройка аппарата

Чтобы добиться качества соединительного шва, нужно тщательно подбирать параметры сварочных аппаратов. Необходимо варить чистую медь на постоянном токе вольфрамовыми электродами в защитной аргоновой среде. Сплавы рекомендуется сваривать на переменном токе.

Настройки по току подбираются в зависимости от следующих критериев:

- толщины металла;

- диаметра проволоки электрода;

- типа и диаметра присадочного прутка.

Кроме аргоновой среды допустимо использовать азотную, гелиевую, а также смеси защитных газов. Аргон эффективен и потому применяется чаще остальных газовых смесей.

Газовая сварка

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов.

Газовая горелка — тепловой источник малой сосредоточенности, поэтому для сварки меди желательно использовать ацетилено-кислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки толщин более 10 мм рекомендуется применять две горелки, из которых одна используется для подогрева, а вторая для образования сварочной ванны.

Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

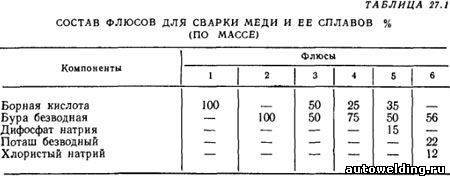

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды (табл. 27.1).

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля . При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

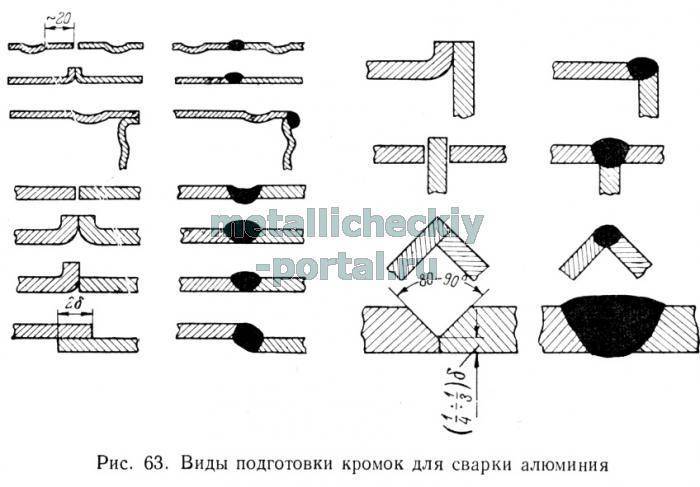

При сварке Сu толщиной до 3 мм разделку кромок не производят, в качестве присадочной проволоки используют медь Ml или М2, так как медь не успевает существенно окислиться. При больших толщинах применяют присадочную проволоку, легированную раскислителями. При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. При сварке латуней следует применять кремнистую латунь ЛК80-3. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

При правильно выполненной сварке и последующей проковке сварные швы имеют прочность σв= 166÷215 МПа и угол загиба 120—180°.

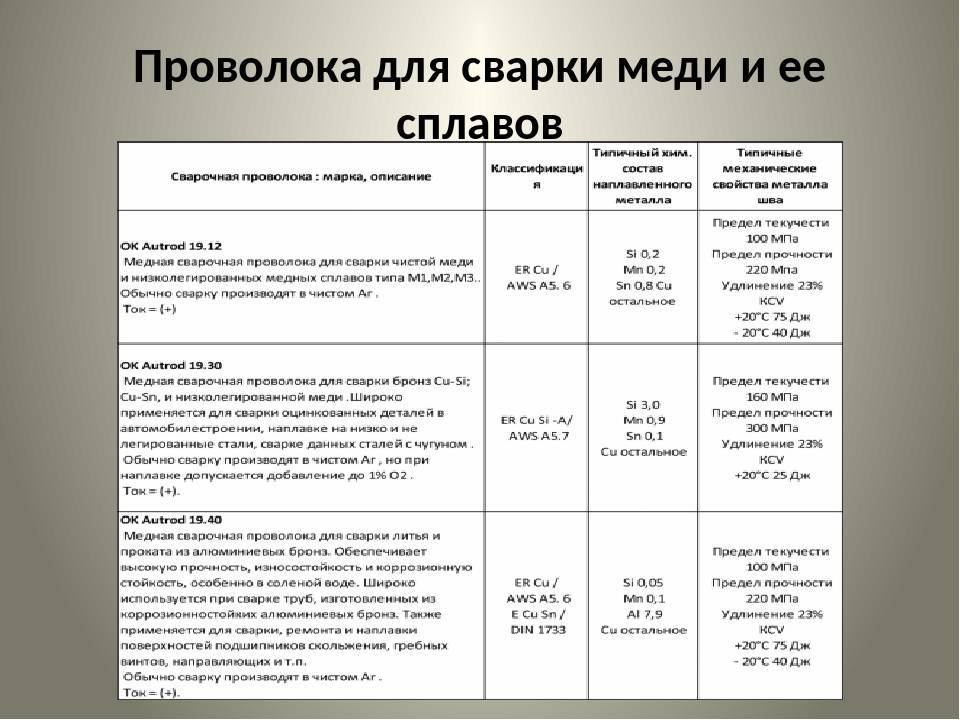

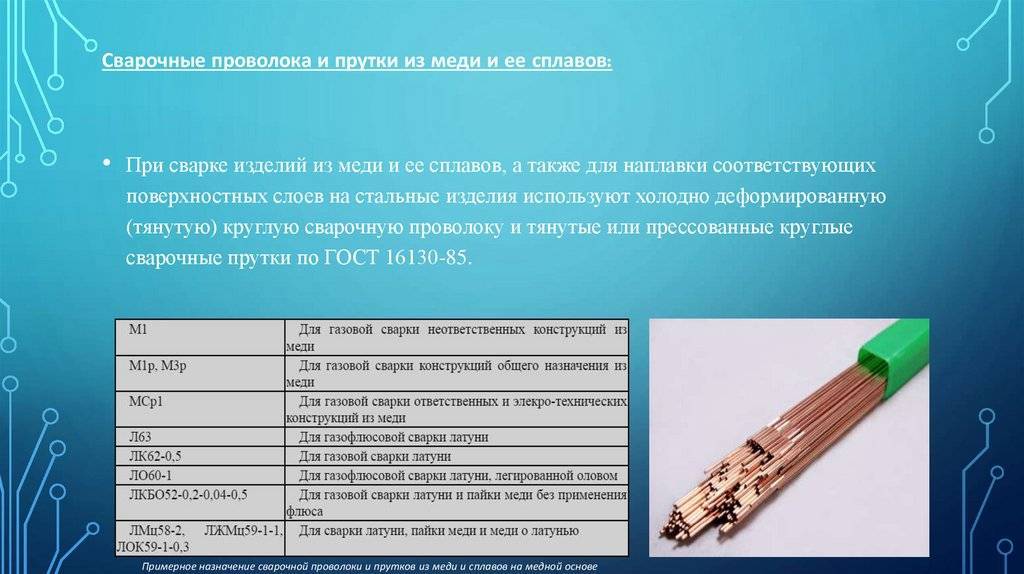

Материал электродной проволоки для сварки меди

Медные стержни для электродов

При сварке меди электродами из цветных металлов (медными, латунными или бронзовыми), подготовка свариваемых кромок и обработка сварного шва выполняется таким же образом, как при сварке угольными электродами.

Медные электроды изготавливают из меди марки М1, М2, М3. Они могут быть легорованы фосфором. Наиболее распространённый вид покрытия для таких электродов, рекомендованный, в прошлом, , имеет следующий состав: ферромарганец — 50%, ферросилиций (75%-ный) — 8%, полевой шпат — 12%, плавиковый шпат — 10%. Эти компоненты замешаны на жидком стекле, процентное содержание жидкого стекла составляет 20%. Толщина защитного покрытия 0,4мм. Но существуют и другие виды покрытий, указанных в таблице выше по тексту.

Бронзовые стержни для электродов

При сварке меди бронзовыми электродами, применяют электроды, состоящие из бронзы БрКМц-3-1. Это электроды марки ЭТ, предложенные, в прошлом, Балтийским заводом. Защитное покрытие для этих электродов имеет следующий состав: марганцевая руда — 17,5%, ферросилиция (75%-ного) — 32%, плавиковый шпат — 32%, графит серебристый — 16%, алюминия — 2,5% (см. таблицу выше по тексту). Эти компоненты замешивают на жидком стекле.

Также большое распространение получили стержни из оловянно-фосфористой бронзы Бр.ФО 4-03, в состав которой входят 3-5% олова, 0,2-,4% фосфора или из бронзы Бр.ФО 9-03.

Применение бронзовых стержней обеспечивает лучшее формирвоание шва, но хуже раскисляет металл, чем медные стержни. Стержни из бронзы марки Бр.КМц 3-1 снижают механическую прочность сварного соединения.

С использованием флюса (автоматическая сварка)

Особенностью метода выступает возможность получения качественного шва без предварительного нагрева заготовки. В качестве флюса (материал, защищающий сварную зону от атмосферного воздуха и обеспечивающий устойчивое горение дуги) используются фторсодержащие соединения — фториды магния, натрия и бария. Такой подход повышает теплопроводность швов в 2 раза. Другие примеры флюсов приведены ниже:

- К-13 МВТУ (керамический флюс, применяемый при электродуговой сварке; подходят лишь для тонких металлов);

- серия АН-М (бескислородные фторидные);

- ЖМ-1 (еще один подвид керамических);

- МАТИ-53 (флюс для латуни).

Флюсы из керамики раскисляют материал, а шов приобретает свойства, схожие с характеристиками исходной заготовки.

Автоматическая дуговая сварка применима при сваривании стали с медью; при этом происходит своего рода диффузия материалов.

Выбор электродов

Для получения качественного сварного шва необходимо выбрать электрод по диаметру, составу обмазки, особенностям состава материала заготовок. Состав обмазки выполняет защитную роль, так как предотвращает попадание в расплав газов.

При сваривании меди аргоном обмазка и защитные покрытия позволяют создавать специальные плёнки. В покрытии содержатся присадки, позволяющие улучшить шов при контакте материала стержня электрода с металлом конструкции. Шов в таком случае формируется однородным и равномерно застывает, одновременно исключается создание хрупких фаз.

Применяют два вида электродов:

- неплавящиеся, на основе синтетического графита, электротехнического угля, а также других материалов с аналогичными свойствами.

- плавящиеся, создаваемые на основе прутков из меди, чугуна, алюминиевой проволоки, поверх которой наносится специальная обмазка.

Чтобы понять, каким электродом сварить медь, нужно ориентироваться на цвет обмазки:

- красный – для ручной сварки;

- синий – для тугоплавких сплавов;

- серый – для сварки деталей из цветных металлов.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

Основные способы сварки меди

Чтобы сварить медные конструкции, необходимо соблюдать требования технологий сварки меди. Доступны следующие способы сваривания медных заготовок:

- инвертором;

- полуавтоматом;

- аргоном;

- газом;

- угольными электродами.

Инвертором

Варить медь инвертором относительно просто, так как он обеспечивает стабильные параметры по току и напряжению, может иметь ряд предустановок. Также он компактный по размерам и имеет небольшой вес.

Шов формируют небольшими участками, длина которых составляет от 30 до 40 мм

Важно делать перерывы в работе, чтобы не допустить перегрева металла с проплавлением и деформацией. Углы наклона электрода над поверхностью должны составлять от 100 до 200

Полуавтоматом

Для создания длинных швов рекомендуется выполнять сварку меди полуавтоматом. За счёт равномерной подачи проволоки формируется надёжное однородное соединение. Для исключения образования пор нельзя допускать поперечных колебаний проволоки или заготовок.

Полуавтоматическая сварка деталей толщиной более 6 мм производится только после снятия кромки с выполнением притупления менее 4 мм. Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

- напряжение 30 В;

- сила сварочного тока 300А;

- флюс марки К-13 или АН26;

- тип проволоки М1-3.

Полуавтомат для сварки

Аргоном

При сварке в аргоновой защитной среде используется проволока из вольфрама, подключение питания по схеме обратной полярности. Стыковка тонких конструкций производится без предварительного подогрева.

Шов формируют справа-налево, при этом электрод держат под прямым углом к поверхности заготовки, а прутка — 150. Средний расход газа составляет от 7 до 18 л/мин. Ток сварки подбирается самостоятельно в диапазоне 80-500А.

Сварка аргоном режим TIG

Режим TIG применяется при автоматической или полуавтоматической сварке. Преимущества:

- небольшая зона прогрева;

- исключение образования дефектов в структуре;

- высокая скорость создания сварного шва;

- простота технологии.

Газовая сварка

Газовая сварка выполняется горелкой. Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

- для заготовок с толщиной до 1 см расход составляет до 150 л/мин.;

- при толщине более 1 см расход должен быть увеличен до 200 л/мин.

Для обеспечения равномерного прогрева массивных деталей допускается одновременное применение двух горелок. Чтобы повысить качество шва, нужно применять содержащие бор флюсы.

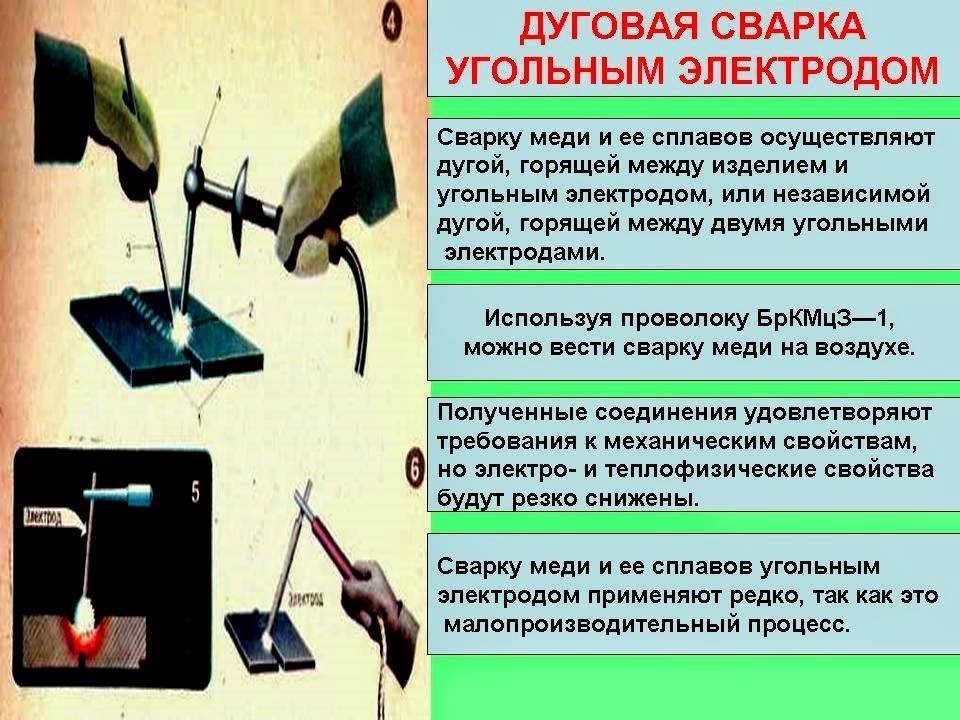

Угольным электродом

Процесс сваривания угольными электродами универсален, так как допускается поджиг дуги между двумя электродами, заготовкой и электродом, электродом и массой. Технология схожа с процессом сваривания горелкой.

Используется проволока марки БрКМц3-1. Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Угольные электроды для сварки

Инвертором угольным электродом

Сваривание меди угольными электродами требуют наличия навыков проведения подобных работ. Особенности процесса следующие:

- наклон электрода над поверхностью заготовки не более 300;

- диапазон сварочных токов от 35 до 130 А.

Регулирование тока сварки

Что касается регулировки силы тока, то сварка проводов осуществляется в диапазоне от 30 до 120 А (в этих пределах работают практически все инверторные сварочные аппараты). В любом случае точный ток сварки придется подбирать опытным путем, так как:

Технология сварки медных скруток угольным электродом.

- Каждому инвертору присущи свои особенности.

- Напряжение сети может отличаться от 220 В.

- Химический состав медных проводов разных производителей может отличаться.

К тому же сварщику не помешает потренироваться, чтобы работа велась как можно быстрее и качественнее.

Тем не менее следует знать о значениях силы тока, при которых ведется соединение проводов различных сечений:

- При сваривании 2-х проводков диаметром 1,5 мм2 инвертор настраивается на 70 А.

- 3 провода такого же сечения варятся при токе от 80 до 90 А.

- Ток для сварки 3-х проводков диаметром 2,5 квадрата – 80-100 А.

- 4 провода по 2,5 мм2 свариваются с выставленной на аппарате силой тока от 100 до 120 А.

Особенности для разных электродов

Течение сварочного процесса во многом зависит от типа выбираемых стержней.

Сварка угольным электродом

Технология универсальна, поскольку допускается розжиг дуги между 2 стержнями, электродом и заготовкой или массой. Процесс напоминает сварку с горелкой. Для формирования сварного соединения используется проволока БрКМц3-1. Силу тока и напряжение рассчитывают с учетом характеристик металлоконструкции, состава сплава.

Инверторный угольный электрод

К сварке этим способом можно приступать только при наличии соответствующих навыков. При выполнении работ учитывают следующие особенности:

- электрод удерживают под наклоном не более 30°;

- сила тока должна составлять от 35 до 130 А (в зависимости от толщины заготовок).

С помощью угольного электрода можно проводить большой спектр работ.

Подготовка металла

Качественный результат сварки меди зависит не только от выверенных действий сварщика, но и от проведенного подготовительного этапа

Сначала следует обратить внимание на форму заготовки. Обычно это труба или лист

Первая процедура связана с кроением. По размерам вырезают нужную заготовку. В некоторых случаях приходится деталь порезать на несколько частей.

Разделка кромок – обязательная процедура. Предполагается исключительно механическая обработка торцов заготовок. Очистив поверхность металла от загрязнений, приступают к снятию оксидной пленки. Она видна невооруженным глазом. Деталь без пленки блестит, а окисел представляет собой мутноватый налет. Подготовленные торцы обрабатываются наждачной бумагой или металлической щеткой. После завершения этих работ металл следует обезжирить.

Не следует применять наждачку с крупным зерном, так как на поверхности заготовки могут остаться глубокие задиры. Среди популярных способов обработки детали и присадочной проволоки выступает травление. Это выдерживание заготовок в специальном растворе, приготовленном на основе азотной, соляной или серной кислоты. До нужной концентрации раствор доводится путем смешивания кислоты с водой. После травления поверхности необходимо промыть в воде, а затем просушить.

Медь требует предварительного прогрева в тех случаях, когда толщина деталей превышает 1 см. Прогрев газовой горелкой или в печи также входит в перечень подготовительных работ. Перед непосредственным свариванием детали совмещают так, чтобы между кромками образовывался небольшой зазор. Фиксировать заготовки можно струбцинами или прихватками, очищенными от инородных частиц. К дополнительным приспособлениям относят экраны для защиты места сварки от ветра и графитовые подкладки. Графит хорошо отводит тепло. Помимо этого, подкладка препятствует растеканию расплавленного металла.

Лучшие электроды по чугуну

Указанные особенности требуют выбора специальных марок электродов. Они должны обеспечивать одинаковую концентрацию СО2 в основном и присадочном металле и их одинаковое время остывания. В состав электродов по чугуну часто входит медь (медно-никелевые, медно железные электроды), однако они могут быть и стальными, ферро-никелевыми или никелевыми. Тип покрытия стержня — основной, реже кислый. В ряду наиболее популярных марок, которые используются для сварки по чугуну, — МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЧ-2, ОК 92.18, ОЗЖН-1. Часть из них универсальна по назначению, позволяет работать со всеми типами чугунов (кроме указанного выше белого), часть имеет более узкую специализацию (об этом — ниже).

| Марка электродов | Тип чугуна | Направление сварки | Тип сварки | Свойства |

| МНЧ-2 |

|

|

| Предпочтительны для заварки первого слоя в соединениях, от которых требуется высокая плотность швов и чистота поверхности после обработки |

| ЦЧ-4 |

| в нижнем положении |

| Для конструкций из высокопрочного чугуна с шаровидным графитом и серого чугуна с пластинчатым графитом, а также их сочетаний со сталью. |

| ОЗЧ-6 |

|

| Для ручной дуговой сварки и наплавки тонкостенных деталей. | |

| ОЗЧ-4 |

|

| Предпочтительны при сварке последних слоев, обеспечивая металлу шва высокую сопротивляемость истиранию и ударную вязкость. | |

| ОЗЧ-2 |

|

| холодная сварка | Для сварки, наплавка и заварка дефектов литья при восстановлении чугунных изделий. |

| ОЗЖН-1 |

|

| холодная сварка | Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. |

| OK 92.18 |

| все положения | горячая сварка | Хорошо зарекомендовали себя при ремонте изделий из нетолстых деталей (заварка повреждений и дефектов в коробках передач, корпусах насосов, блоках двигателей и т. д.). |

Что такое припой?

Припой – это незапятнанный сплав либо термопластичный сплав из нескольких компонент. Предназначается для соединения медных деталей в общую целостную сеть.

Под действием больших температур припой плавится, распространяется по зоне обработки и герметизирует поверхность. Опосля окончательного остывания на трубном материале появляется крепкий, ровненький шов без погрешностей

Разработка стыковки 2-ух фрагментов, проведенная по такому принципу, именуется пайкой.

Посреди главных плюсов методики стоит выделить:

- соединение без деформации;

- сохранение начальной формы обрабатываемых деталей;

- отсутствие всякого внутреннего напряжения;

- хорошая крепкость и высочайший уровень плотности сделанного шва;

- устойчивость скрепленной области к различным температурным режимам, включая интенсивное прогревание;

- обычное разъединение шовных участков в случае появления потребности поменять формат системы.

Проводят пайку особым оборудованием – паяльничком, газовой горелкой либо паяльной лампой. Конкретно перед работой зону кропотливо зачищают от поверхностных изъянов и технических масел, и лишь позже приступают работе.

Процесс соединения трубных фрагментов осуществляется просто и стремительно, но просит неотклонимого соблюдения правил простой сохранности. Во избежание заморочек и получения травм, на руки необходимо надеть плотные рабочие перчатки, лицо и глаза закрыть особыми очками либо маской, а одежку защитить плотным фартуком. Это убережет мастера от потенциально вероятных злосчастных случаев.

Для пайки в бытовых критериях почаще всего употребляют паяльничек. Горелку либо лампу используют там, где мощностных способностей паяльничка не хватает либо требуется соединить детали большенный толщины и впечатляющей массы