Как подготовить участок под высверливание

При рассмотрении подобной технологии стоит учитывать, что от качества подготовки поверхности во многом зависит конечный результат. К особенностям подобной технологии отнесем следующие моменты:

- Рекомендуется кернить место высверливания. Для этого можно использовать шуруповерт.

- Очистив поверхность от различных загрязняющих веществ можно существенно повысить качество проводимой работы.

Если не провести предварительную подготовку поверхности, то есть вероятность выскакивания стержня. При изменении угла воздействия нагрузки стержень может сломаться. Кроме этого, при довольно большой площади контакта используемый инструмент может сильно перегреваться.

Именно поэтому предусматривается возможность подачи жидкости в зону резания для охлаждения инструмента и обрабатываемой жидкости.

Каким должно быть сверло для высверливания точек контактной сварки?

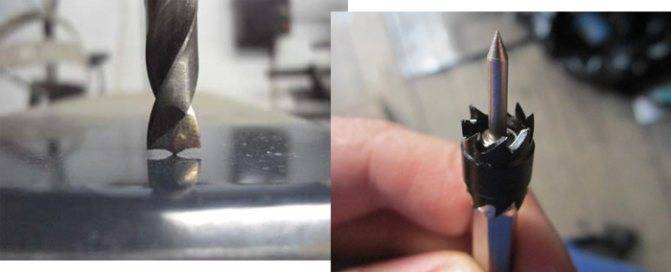

Специальное сверло для высверливания точек контактной сварки можно сделать самому. Нужно заточить обычное сверло по металлу так, чтобы резали только внешние точки сверла, а по центру был точечный выступ для центровки.

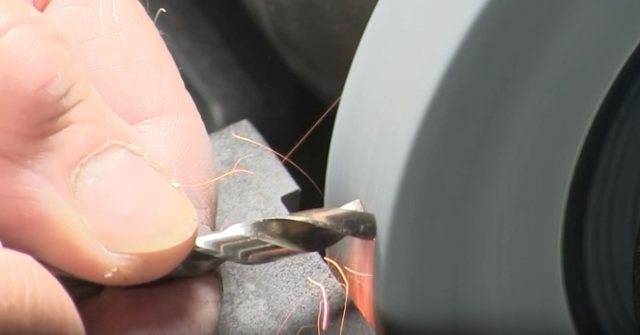

Заточить такое сверло можно на точильном станке или даже болгаркой. В этой статье разберём вариант заточки сверла на точильном станке. Шлифовальный круг должен иметь нормальный, не закруглённый край, так как затачивание будет производиться именно при помощи края шлифовального круга.

Кончик сверла должен располагаться точно по центру. Режущие края сверла должны быть на одинаковом расстоянии от центра сверла. Края должны выступать на одинаковую величину, чтобы при начале сверления сверло не уводило в сторону и сверление начиналось равномерно двумя кромками.

Кончик сверла должен быть немного длиннее режущих кромок, то есть при начале сверления сначала будет касаться поверхности центральный выступ, а потом режущие боковые края.

Если центральная точка будет равной по высоте с наружными вершинками сверла, то не получится начать сверлить с центрального выступа, и сверло будет ходить по поверхности, при попытке сверления.

Углы режущих кромок должны быть примерно одинаковыми. Они не должны быть сильно острые или сильно тупые. Тупые углы кромок будут плохо врезаться в металл, а сильно острые будут быстро тупиться.

Способ заточки №1

Этот способ наиболее распространённый, его не один раз демонстрировали в видеороликах различные мастера. Нужно взять сверло по металлу диаметром 8 мм.

Лучше использовать сверло с содержанием кобальта, так как оно наиболее прочное и будет дольше служить до следующей заточки. Сначала его кончик нужно сделать плоским, затупив на точильном станке. Можно полностью затупить кончик, либо оставить немного не сточенными края.

Далее затачиваем краем шлифовального круга от центра к краям, оставляя посередине небольшой точечный выступ. Хоть кончик и будет сточен, центр будет заметен (где стыкуются витки спирали). Края стачиваются по виткам каждой спирали.

Далее затачиваем краем шлифовального круга от центра к краям, оставляя посередине небольшой точечный выступ. Хоть кончик и будет сточен, центр будет заметен (где стыкуются витки спирали). Края стачиваются по виткам каждой спирали.

Таким образом, по бокам остаются режущие вершинки, а в центре острый кончик. Центр должен быть выше внешних вершинок на 1–1.5 мм. Проверить это можно, прислонив центральную часть сверла к плоскости. Сверло должно немного качаться на центральном выступе, касаясь внешних режущих кромок.

В завершение нужно аккуратно, также краем круга, подточить бока центральной части, сделав её острее, чтобы сверло лучше центрировалось и центральная перемычка не препятствовала сверлению. Каждый режущий край должен иметь одинаковую высоту, чтобы они резали металл в одно и то же время.

Технология обработки листовых элементов

Сверла для высверливания точечной контактной сварки на изделиях из тонкой листовой стали рекомендуется использовать только того типа, который рекомендован изготовителем для работы по металлу.

Для этих целей подходят пневмодрели или дрели электрического принципа действия. Каждый инструмент имеет свои плюсы и минусы при работе.

Электрический инструмент, если им долго высверливать, сильно нагревается. Его также нельзя использовать в сырых помещениях, либо при дождливой погоде. Дрель пневматического типа безопасна при использовании под дождём или в сырых помещениях.

Чтобы высверливать соединения точечной сварки можно использовать свёрла подходящего диаметра, либо специализированные коронки. Последний вид металлообрабатывающего инструмента имеет конструктивную функцию ограничения глубины проточки металла.

Это весьма удобно при продолжительной работе. Применение коронки поможет уменьшить численный процент брака при разъединении деталей.

Схема самодельного сварочного аппарата

Для бытовых потребностей покупать сварочный аппарат будет не резон, тем более его можно сделать своими руками.

Габариты такого устройства будут напрямую зависеть от потребностей. Удобнее собирать устройство средних размеров. Ниже представлена схема точечного сварочного аппарата.

1 — трансформатор ОСМ-1,0 доработанный; 2 — токопровод (дюралюминиевый пруток диаметром 30, L300, 2 шт.); 3 — вкладыш (стальной пруток диаметром 10, L30, 2 шт.); 4 — электрод (медный пруток диаметром 12, L50, 2 шт.); 5 — шайба латунная (2 шт.); 6,12 — винты М6; 7 рукоятка; 8 — эксцентрик; 9 — щека (2 шт.); 10 — пружина; 11 — вывод половины вторичной обмотки (4 шт.); 13 — втулка текстолитовая (с канавкой под концевую петлю пружины); 14 — болт М8 (6 шт.); 15 — шайба текстолитовая (4 шт.); 16 — покрытие изоляционное (лакоткань или защитная клейкая лента на тканевой основе, 2 шт.); 17 — кожух трансформатора.

Работа сварочного аппарата основывается на физическом законе Ленца-Джоуля.

Смысл закона состоит в том, что проводник начинает вырабатывать тепло, пропуская через себя электрический ток, в количестве, пропорциональном сопротивлению материала проводника, квадратному значению тока и времени, которое затрачивается на «прохождение» тока.

Провода выбираются с учетом этого закона.

Поскольку контактная точечная сварка происходит за счет электрического импульса, то для создания устройства потребуется трансформатор, соединять который с источником питания напрямую не рекомендуется.

Для правильного соединения требуется выпрямительный мост с тиристором.

Ток собирается, импульс создается с помощью конденсатора.

Мост первого трансформатора замыкается тиристором, который выступает в качестве катода.

Открытым он будет до того момента, пока конденсатор не будет полностью разряжен. «Импульс» является началом и окончанием работы сварочного аппарата.

Для создания более мощного устройства схема немного изменяется: необходимо добавить полупроводниковый тиристор, реле времени.

Коронка для точечной сварки

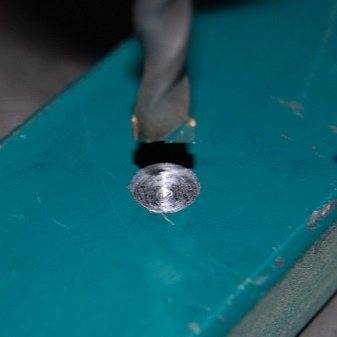

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий.

Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют, – предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Ещё одна проблема при использовании коронок – их быстрый перегрев, в результате которого эффект теплового расширения увеличивает фактический размер полученного отверстия, и насадка трескается. После использования, коронки необходимо очищать от стружки.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

Разъединение деталей

По местам, размеченным кернером, проводиться рассверливание до того момента пока весь металл не будет удалён в точке соединения.

Высверливать можно поверх лакокрасочного покрытия либо зачистить металл наждачной бумагой для получения ровной поверхности. По накерненным местам точечной сварки проводиться растачивание металлического элемента при помощи дрели.

Наборы (инструмент обработки сталей) для проведения такого вида работ не являются специализированными. Всё это можно приобрести в магазинах, торгующих электроинструментом.

Комплекты для сверления металла имеют различные диаметры. Всегда можно выбрать подходящий вариант исполнения. Есть в продаже и специализированная продукция, но стоит она обычно дороже.

Высверливать точечную сварку необходимо на низких и средних оборотах. Особое значение имеет угол заточки сверла. На торце делают острие, что позволит легко, быстро вести рабочий процесс, удаляя точечное соединение. Периодически электроинструмент необходимо останавливать, давая некоторое время на охлаждение.

В зависимости от площади контактной точки необходимо подбирать сверло, обычно оно может быть диаметром 6-8 мм

Если сварочная точка труднодоступна на конструкции, то такие места требуют более осторожной обработки

Можно для этого использовать специальную насадку на дрель, чтобы высверливать сварку под определённым углом.

Кузовные автосервисы хорошо, быстро проводят такие технологические процессы, используя пневматические дрели, подача воздуха проводится от электрического компрессора.

Инструмент, питаемый от сети электроснабжения, также имеет функции регулировки оборотов. При проведении работ можно всегда опытным путём выставить необходимую частоту вращения шпинделя электроинструмента.

Коронка

Сам по себе инструмент довольно массивный, так что первоначально необходимо хорошо прижать центрирующий стержень к поверхности металла, после чего на слабых оборотах переходить к вырезанию металла. Проблема кроется в том, что малоуглеродистая сталь, а именно из нее сегодня выполняются все кузовные элементы, во время точечной сварки значительно упрочняется, из-за чего от рабочего требуется немало усилий для вдавливания центрирующего стержня в поверхность металла.

Еще одним нюансом во время работы выступает то, что зубья коронки не равномерно врезаются в металл, так как сталь на участке сварки всегда отличается наличием микронеровностей, образующихся вследствие термического воздействия от работы электродов. В итоге появляется большая вероятность эксцентричности нового отверстия.

Опытные мастера рекомендуют заранее кернить участок высверливания, к примеру, шуруповертом, так как часто случается так, что центрирующий стержень неожиданной выскальзывает из гнезда, в результате чего коронка начинает резать металл в неподходящем месте. При таком подходе работнику нужно обзавестись парой приводных инструментов.

На этом проблемы не заканчиваются – быстрый перегрев коронок также негативно сказывается на работе, ведь от теплового расширения коронки новое отверстие в корпусе становится больше, чем нужно, а сама насадка начинает трескаться.

Хотя не все столь печально, ведь современные коронки отличаются двухсторонним исполнением, так что после затупления одной стороны можно просто развернуть инструмент и продолжить разрезать металл этим же комплектом.

источник

Достоинства сверла для высверливания точечной сварки

Относительно альтернативных способов удаления соединений, созданных с помощью с точечной сварки, использование специализированного сверла имеет ряд преимуществ.

- Отсутствие необходимости в проведении разнообразных подготовительных процедур. Процесс высверливания начинается сразу же без предварительного накернивания и т.д.

- Возможность удаления нескольких соединений подряд без пауз.

- При наличии оборудования, с помощью которого можно заточить сверло, срок его эксплуатации очень высок.

- В процессе высверливания второй лист металла не повреждается, это позволяет использовать снятую деталь в дальнейшем по ее основному назначению.

Большое количество различных изделий, устройств, детали автомобилей и т.д. соединяются между собой не разъемными способами (болты, гайки, шурупы и т.д.), а именно с помощью точечной сварки. Соответственно снять ее не повредив, используя разнообразные методы, достаточно проблематично. С помощью же сверла для сварки выполнить эту процедуру проще простого. Стоит отметить, что, несмотря на достаточно узкую специализации сверла, для его использования подойдет абсолютно любая дрель. Однако лучше всего применять такое оборудование, которое позволяет производить регулировку рабочей мощности. Конечно же, изделие не сможет выполнить всю работы за мастера, поэтому если деталь в последующем будет применяться еще раз, то работа требует повышенной аккуратности.

Как продлить срок службы сверла

«Посадить» сверло не сложно, сложнее будет вернуть ему работоспособность. Чтобы продлить срок его службы нужно помнить о следующих правилах работы:

- Не допускайте перегрева свёрл. Перегрев рабочей части сверла способствует размягчению металла, его быстрому затуплению.

- Подберите скорость вращения. Скорость вращения сверла подбирают в зависимости от его типа и диаметра. Для разных материалов нужное число оборотов при одинаковом диаметре сверла так же будет отличаться.

- Смазывайте сверло. При сверлении отверстий в металле возникает сильное трение между сверлом и заготовкой, что приводит к его перегреву и быстрому износу. Для уменьшения трения в место соприкосновения сверла с деталью подливают машинное масло.

- Извлекайте стружку. При работе с деревом нужно часто извлекать сверло и очищать его от набившейся стружки. Ее избыток может привести к перегреву, а так же сверло может застрять в детали и сломаться. Давайте сверлу остывать между погружениями.

- Делайте отверстия в металле за несколько проходов. Если необходимо просверлить отверстие диаметром более 6 мм, желательно делать это за несколько проходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это так же позволит просверлить размеченные отверстия точнее.

- При заточке подтачивайте перемычку и ленточку. Это повысит стойкость, сверло будет лучше врезается в материал, возрастает производительность сверления, уменьшается усилие подачи.

Ниже приведена таблица с приблизительными значениями количества оборотов в минуту в зависимости от диаметра сверла и обрабатываемого материала.

| Ø, мм | Мягкие породы дерева | Твердые породы дерева | Сталь | Медь | Алюминий |

|---|---|---|---|---|---|

| Спиральные сверла по металлу | |||||

| до 6 | 3000 | 3000 | 3000 | 3000 | 3000 |

| 6-10 | 3000 | 1500 | 1000 | 1200 | 2500 |

| 10-16 | 1500 | 750 | 600 | 750 | 1500 |

| 16-25 | 750 | 500 | 350 | 400 | 1000 |

| Спиральные сверла с подрезателем по дереву | |||||

| до 3 | 1800 | 1200 | — | — | — |

| 6 | 1800 | 1000 | — | — | — |

| 9 | 1800 | 750 | — | — | — |

| 12 | 1800 | 750 | — | — | — |

| 16 | 1800 | 500 | — | — | — |

| 19 | 1400 | 250 | — | — | — |

| 22 | 1200 | 250 | — | — | — |

| 25 | 100 | 250 | — | — | — |

| Перьевое (перовое) сверло по дереву | |||||

| до 12 | 2000 | 1500 | — | — | — |

| 12-25 | 1750 | 1500 | — | — | — |

| 25-39 | 1500 | 1000 | — | — | — |

Как использовать

В отличие от сверла, инструмент можно использовать простой — бытовую дрель. Хорошо если у неё маленькая мощность и скорость (количество оборотов в минуту).

Это может быть электродрель с возможностью вручную регулировать скорость оборачивания. Так дрель не деформируется во время того, как вы будете удалять сварное соединение.

Вставьте сверло, которое вы выбрали (не важно, обычное или заточенное) в инструмент и проверните пару раз. Обязательно удостоверьтесь, что сверло хорошо село и не выпадет во время работы. Перед тем, как вы начнете сверлить, накерните точки сварки

Для этого используйте керн. Его диаметр может быть меньше двух миллиметров, это не критично. После керна отверстие можно расширить стандартным электросверлом до трёх миллиметров

Перед тем, как вы начнете сверлить, накерните точки сварки. Для этого используйте керн. Его диаметр может быть меньше двух миллиметров, это не критично. После керна отверстие можно расширить стандартным электросверлом до трёх миллиметров.

Это короткое действие уменьшит степень деформирования заготовки, когда вы будете окончательно высверливать ее.

Если вы всё подготовили правильно, настроили дрель, закрепили сверло и обработали сварочные точки приступайте к высверливанию шва самодельным или специальным сверлом.

Время, которое вы потратили на подготовку, «окупится», благодаря тому, что сам процесс высверливания длится несколько секунд.

Дрель с возможностью ручной регулировки желательно настроить так, чтобы она не выдавала больше 800 оборотов в минуту, чтобы не столкнуться с её поломкой.

Во время работы держите инструмент параллельно по отношению к конструкции, стараясь ни в коем случае не наклонять её слишком сильно. Само сверло должно чётко вертикально упираться в элемент, который вы высверливаете.

Что представляет собой сверло для высверливания точечной сварки

Точечная сварка очень широко распространена и повсеместно используется, практически, во всех сферах промышленности и не только. Однако нередко возникает задача, суть которой заключается не в точечной сварке, а, наоборот, в ее удалении.

Часто, с данной процедурой сталкиваются автовладельцы, в процессе замены или ремонта кузовных деталей и т.д.

И тут гидропробойником удаётся воспользоваться, далеко, не всегда, поэтому наилучший вариант – специальное сверло для высверливания точечной сварки, установленное в патрон электродрели.

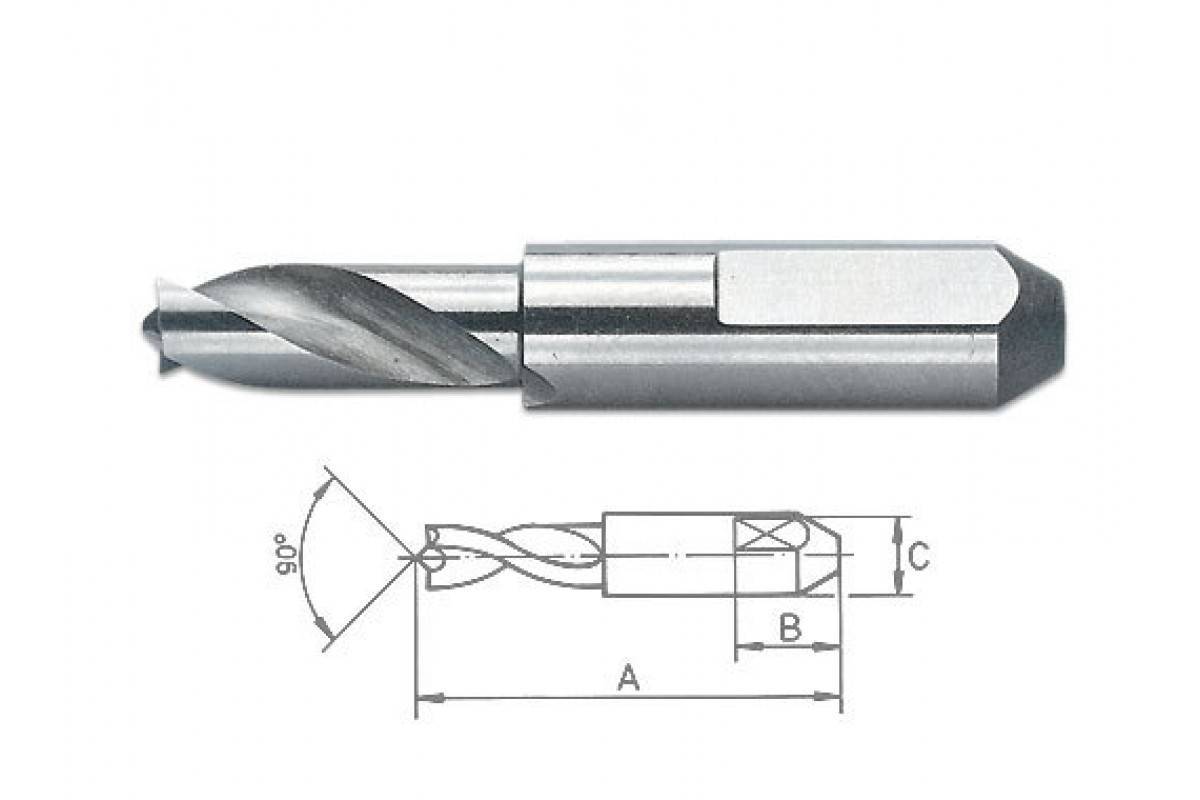

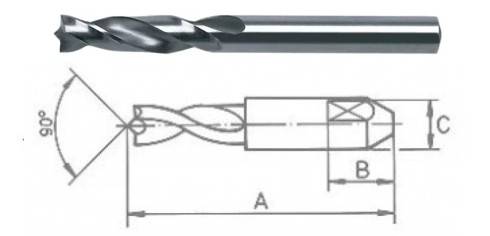

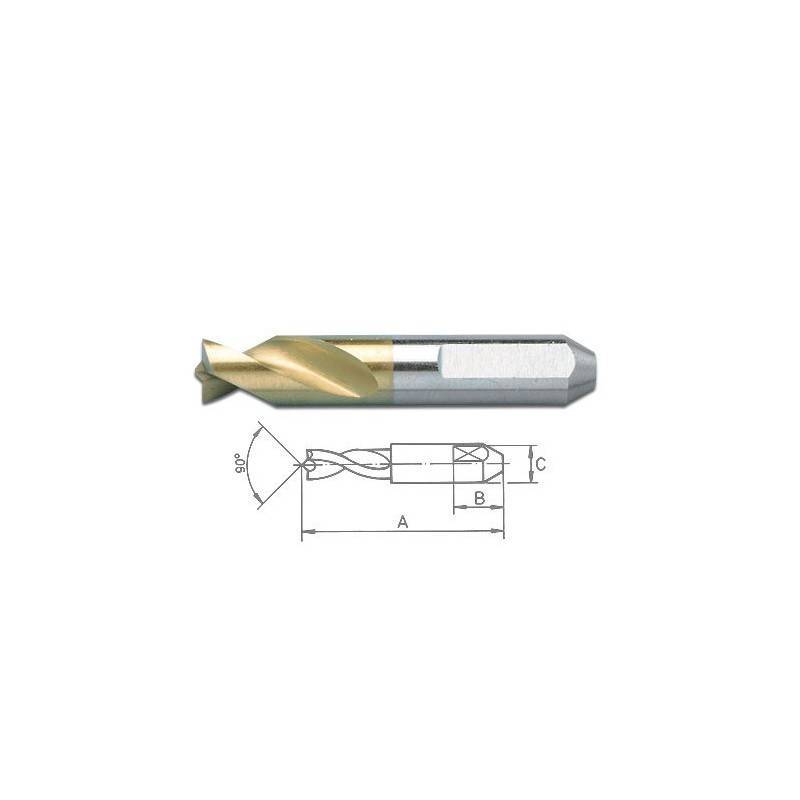

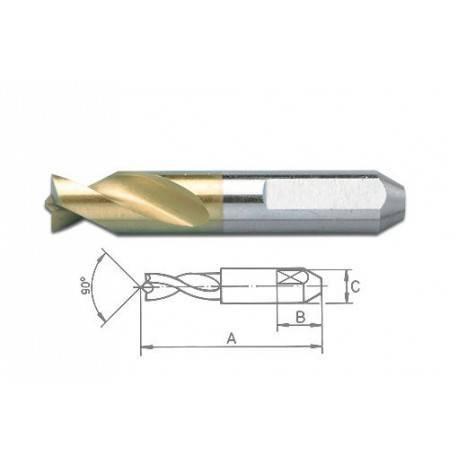

Сверло для точечной сварки «опознать» просто – его рабочий торец плоский, а по оси имеется заточенный на конус 90º кернящий выступ, благодаря которому можно избавиться от наиболее трудоёмкого этапа – центровки сверла. Поэтому умельцы часто для высверливания используют обычные свёрла, заточенные специальным образом.

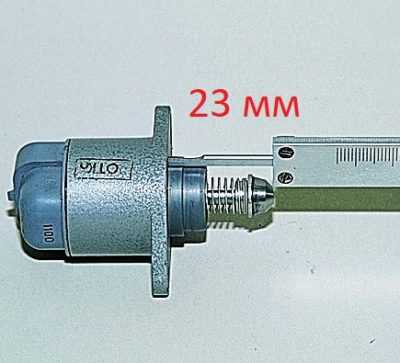

Принципиально возможен и другой вариант высверливания точечной сварки – использование специальных коронок. Такой инструмент включает в себя центрирующий подпружиненный стержень, на который насажен режущий диск с несколькими торцевыми зубьями.

Предполагается, что сначала пользователь вдавливает керн в металл, а затем, по мере погружения коронки в его толщу, производит высверливание металла вокруг зоны сварного шва.

Для придания инструменту необходимой жёсткости, вся конструкция заключена в оправку.

Выполним сравнительную оценку эффективности обоих методов высверливания, предполагая, что металл коронки и сверла одинаков: быстрорежущая сталь Р18 (хотя инструменты такого рода изготавливаются также из сталей Р6М5, Р6М5К5 и даже Р9К6). Предпочтительно использовать инструмент отечественного производства: китайские производители могут вместо быстрореза предложить совсем иную сталь, типа 45Х с ожидаемо плохим финалом.

Коронка для точечной сварки

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий.

Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют, — предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

Из чего состоит сверло для высверливания точечной сварки

Оно состоит из трёх участков:

- Керна (его высоту выбирают так, чтобы она была не менее толщины металла детали, обычно достаточно 2…3 мм).

- Основной режущей части. Она может быть обычной или с напылением нитридом титана, в этом случае долговечность сверла заметно увеличивается, а размеры режущей части не будут зависеть от температуры нагрева.

- Посадочной части под патрон электродрели.

Технология высверливания в этом случае несколько упрощается: вначале керн внедряется в металл изделия, а затем боковыми гранями сверла выполняется требуемая операция. В данном случае основная проблема – необходимость выдерживать инструмент строго перпендикулярно поверхности кузовной детали.

При выборе в пользу сверла для точечной сварки необходимо предварительно оценить точность расположения керна, для чего подойдёт штангенциркуль с ценой деления нониуса не 0,1 мм, а 0,01 мм.

Несоосность приводит к тому, что часть сверла работает по незакалённому металлу, а потому нагрузка на инструмент распределяется неравномерно.

Также придётся затрачивать больше времени на периодическую заточку сверла и собственно керна, тщательно выдерживая его угол при вершине и высоту.

Используя сверло для высверливания точечной сварки, также потребуется изменять число оборотов дрели: вначале оно должно быть небольшим, до 700…800 мин-1. Тем не менее, суммарная трудоёмкость операции всё равно меньше, чем в предыдущем варианте, а для высверливания достаточно использовать только один электроинструмент – дрель.

Как использовать

В качестве инструмента можно использовать обычную бытовую электродрель. Лучше, если она будет маломощной и с малым количеством оборотов. Идеальный вариант — дрель с ручной регулировкой количества оборотов. Так вы сможете без последствий удалить сварные точки, не деформировав деталь.

Вне зависимости от того, какое приспособление вы используете (будь то специальное сверло или обычное сверло с заточкой), вставьте его в дрель и прокрутите несколько раз. Убедитесь, что сверло надежно закреплено и готово к работе.

Прежде чем приступить к высверливанию, мы рекомендуем немного накернить сварные точки при помощи керна. Для этого можно использовать керн небольшого диаметра, менее 2 мм. Далее стандартным строительным сверлом расширьте диаметр полученного отверстия до 3 мм (если точка стандартного размера). Так вы сможете максимально сократить деформации детали при конечном высверливании.

После выполнения подготовительных операций можно начать высверливать точечную сварку при помощи специализированного или заточенного вами сверла. Работа займет считанные секунды за счет предварительной подготовки.

Если у вас дрель с ручной регулировкой оборотов, то установите не более 800 об/мин. При высверливании держите дрель параллельно металлу, ни в коем случае не под углом. Сверло должно быть перпендикулярно поверхности детали.

Необходимые инструменты и приспособления

Чтобы быстро и качественно заменить кузовную деталь высверливанием, нам потребуются:

- Электроинструмент: дрель, шуруповерт, углошлифовальная машинка,

- Ручной инструмент: молоток, зубило, узкое долото.

- Приспособления и насадки: сверло для точечной сварки, коронки по металлу соответствующего диаметра, наждачная бумага, отрезные и зачистные круги.

- Сварочный полуавтомат

Дрель и «болгарка» должны быть с регулировкой оборотов — так легче добиться хороших результатов. Применение ручных механических дрелей непрактично — высверливание требует минимум 600 — 800 оборотов в минуту.

Высверливание может осуществляться насквозь — так снимается ремонтная часть из кузова-донора. Такой способ может осуществляться любой подходящей оснасткой по металлу.

Если есть необходимость высверлить только лицевую часть состыкованных панелей, то потребуется специальная заточка сверла для точечной сварки. Она максимально плоская, на носике имеется поводок — конусообразный выступ, удерживающий центр в нужном месте. Такое сверло можно приобрести или изготовить самостоятельно.

Удалить металл вокруг точки можно коронкой. Она имеет специальный подпружиненный центрующий упор. Он является регулируемым ограничителем — правильно настроив, выбрать «лишнее» железо невозможно. Коронка «выгрызает» металл вокруг точки, не истончая деталь. Этот способ применим к высверливанию поврежденной части на ремонтируемом кузове, когда нельзя повреждать места прилегания ремонтной детали.

Как вытащить сломанное сверло из металла

Вытащить сломанное сверло из металла можно различными способами. Для начала рассмотрим самые простые ситуации.

- Часть обломка сверла торчит снаружи. В этом случае смажьте отверстие изнутри при помощи шприца. Чтобы вытащить обломанное сверло из металла, используйте клещи или плоскогубцы.

- Обломок застрял внутри. В этом случае действуйте так.

Возьмите подходящее сверло такого же диаметра.

- Просверлите им отверстие с другой стороны (в той же точке) до застрявшего обломка.

- Выбейте его подходящим по диаметру стержнем или инструментом (при этом желательно использовать подкладку).

Обратите внимание! Второй способ актуален только в том случае, если к противоположной стороне заготовки можно получить доступ, и в ней нужно проделать сквозное отверстие. Рассмотрим специальные способы извлечения обломков сверл, застрявших внутри обрабатываемых деталей

Рассмотрим специальные способы извлечения обломков сверл, застрявших внутри обрабатываемых деталей.

Как подготовить участок под высверливание?

Чтобы работать с кузовом автомобиля было как можно проще, следует убрать с его поверхности герметизирующий состав, краску, а также все дополнительные покрытия — это позволяет довольно хорошо наблюдать точки, где производились сварные работы. Стоит отметить, что профессиональные работники мастерских, занимающихся кузовами транспортных средств, далеко не всегда снимают саму краску. Им вполне достаточно слегка зачистить участки, сваренные по точечной технологии, при помощи шлифовальной бумаги или угловой шлифовальной машинки — этого бывает вполне достаточно, чтобы хорошо видеть сваренный участок.

Общая информация

Строительные электросвёрла имеют мало общего со своими “родственниками” для точечной сварки. У последних выделяется специальная форма, которая позволяет применять их для разъединения деталей со сварными точками.

Такими типами свёрл можно выполнить отверстия на любом виде металла с тонкими листами, в том числе легких и тяжелых сплавах. Полимерные заготовки ими тоже можно обработать.

Выше мы обратили внимание на особую форму сверла для точечной сварки. У него плоский край, имеется маленький конусообразный выступ

Этот выступ на заводе затачивают под прямым углом, что помогает свободно разместить сверло по центру относительно точки сварки.

Профессиональные сварщики говорят о том, что специальное сверло – необязательное условие разъединения точечных швов. Обычные строительные электросвёрла можно использовать как основу для заточки сверла для контактной сварки.

Заточить сверло под силу только мастеру со стажем, который использует подходящее оборудование. К тому же, заточка имеет множество нюансов, которые мы не будем перечислять в этой статье.

Скажем только, что это сделать можно, но сам процесс требует терпения, внимательности и опыта.

Как работать?

На первый взгляд простая технология применения инструмента, предназначенного для демонтажа точек сварки, имеет несколько особенностей. Специалисты придерживаются в своей работе следующих правил.

- Для работы используется электрическая дрель, у которой есть возможность для регулировки скорости оборотов.

- Работу по высверливанию нельзя выполнять на больших скоростных оборотах, так как штырь инструмента при этом может быть сломан из-за большой нагрузки.

- Для выполнения процесса сверления сверло устанавливают к точке высверливания в строго перпендикулярном положении. Никакие отклонения во время работы недопустимы, так как это может повредить поверхность высверливаемой детали.

Перед началом выполнения сверловочных работ рабочую поверхность нужно подготовить. Делают это следующим образом.

- Поверхность очищают от загрязнений и слоя краски – это в значительной степени повысит качество результата работы и снизит вероятность того, что инструмент соскочит во время сверловки. Зачистку выполняют с помощью наждачной бумаги.

- Хотя сверло можно использовать без предварительного кернения участка сверления, для удобства работы эту процедуру иногда выполняют, используя с этой целью отдельный керн.

Перед началом работы необходимо осмотреть все точки сварки и определить, инструмент какого диаметра потребуется применить для высверливания.

Когда подготовительные работы будут закончены, можно приступать к высверливанию. Для этого сверловочный инструмент ставят в патрон электродрели и наставив рабочую часть инструмента к точке сварки, плотно прижав сверло, начинают сверлить, стартуя с малых оборотов

В процессе выполнения сверловки важно не торопиться и следить за тем, чтобы не просверлить металлическую деталь насквозь. После окончания процесса высверливания точек сварного крепления, следующим этапом будет отделение одной детали от другой

Следует принимать во внимание, что фреза не просверливает точку сварки полностью насквозь, как это делает обычное сверло, принцип её действия иной – она сверлит по кругу в области точки сварки и позволяет отделить деталь от основания. После того как детали будут разъединены, оставшийся металл от сварки срезают болгаркой либо отрезным шлифовальным диском, а в некоторых – особенно сложных – случаях для разделения деталей используют зубило с молотком. При необходимости высверливания лицевой части сварочного крепления используют сверло, у которого имеется своеобразный конусовидный выступ в виде носика, с помощью которого центровка сверла удерживается в нужном положении

При этом сама заточка сверла – плоская

При необходимости высверливания лицевой части сварочного крепления используют сверло, у которого имеется своеобразный конусовидный выступ в виде носика, с помощью которого центровка сверла удерживается в нужном положении. При этом сама заточка сверла – плоская.

Ещё одним эффективным способом демонтажа точек сварки считается использование небольшой коронки с заточенными зубчиками. Это приспособление имеет в своей конструкции подпружинивающийся упор с центровкой, выполняющий роль ограничителя. Его можно регулировать с помощью специальной настройки. Коронка во время работы удаляет только область точки сварки, при этом не затрагивая лишние части металла детали.

Процесс высверливания

Отсоединение кузовной детали состоит из нескольких логичных этапов:

- Подготовка. Стоит удалить все резинки, молдинги, накладки. Вся кромка стыка должна быть видна. Зачищаем кромку наждачной бумагой — так будут видны все точки. При необходимости узким острым долотом снимается герметик, шпатлевка или наплывы краски.

- Кернение точек. Острым керном аккуратными ударами намечаем центр сверления. Накерненные точки помогут держать центр и не сломать сверло в начале работы.

- Высверливание. Острым носиком сверло устанавливается в центр сварной точки в намеченное углубление. Высверливать точечную сварку необходимо на низких оборотах, двумя руками следует прочно удерживать дрель — детали неровные, и края инструмента всегда стараются задеть за выступы металла.

- Отсоединение поверхностей. Как правило, детали после высверливания продолжают держаться на краске, герметике или не высверленных участках. Отсоединить поможет поддевание плоской тонкой стамеской, ей же вырубаются невысверленные участки.

Новое сверло прослужит значительно дольше, если его не перегревать и работать аккуратно, дрель должна быть перпендикулярна обрабатываемой поверхности. Обороты лучше установить невысокие, изредка рабочую поверхность нужно смазывать. Толстые детали высверливаются в несколько приемов с периодическим охлаждением режущей части.

Заточка сверла для точечной сварки

В процессе сварки контактной сваркой металл уплотняется, поэтому высверливать его довольно трудно. Сверла должны быть изготовлены из прочной быстрорежущей стали и иметь специальную заточку.

Для сквозного высверливания. Если детали планируется прокручивать насквозь, можно воспользоваться обычным сверлом, заточенным на конус. Диаметр подбирается на 1-2 мм шире сварной точки.

Для просверливания одной детали. Имеют практически плоскую заточку, в центре сверла есть выступ — поводок. Он предназначен для центровки и по внешнему виду напоминает маленькое сверлышко. Поводок может быть узким — подойдет для работы с тонкой жестью, и широким — подойдет для работы с толстым металлом. Диаметр подбирается по диаметру точки или чуть шире.

Корончатые сверла. Состоят из режущей части, направляющего поводка и хвостовика. Режущая часть может быть изготовлена из мягкого материала с твердосплавными напайками. Внутренний диаметр коронки должен быть на 1 мм шире точки. Особенность работы коронкой заключается в том, что она не высверливает материал точки, а выбирает металл детали вокруг нее.

Повторить самостоятельно форму заточки в гаражных условиях довольно сложно

Важно не испортить поводок и не перегреть металл. Потребуется калиброванный заточный станок и кондуктор. Опытный токарь может заточить сверло на обычном станке, но сверло будет работать хуже

Опытный токарь может заточить сверло на обычном станке, но сверло будет работать хуже.

Итог

Необходимо обратить внимание, что на сегодняшний день для высверливаемого отверстия применяют плазменную резку. С её помощью можно прожечь любую толщину конструкционной детали, созданной из железа. Это достаточно дорогая услуга, из-за чего применяется в редких и крайне необходимых ситуациях

Многие мастера, которые работают с кузовами, все же применяют точечную сварку

Это достаточно дорогая услуга, из-за чего применяется в редких и крайне необходимых ситуациях. Многие мастера, которые работают с кузовами, все же применяют точечную сварку.

Благодаря соответствующим сверлам, работа становится легкой, не затратной по финансам, времени и силам, окупается за счет своих свойств и функций. Кроме этого необходимо акцентировать на том, что такие сверла нуждаются в регулярной заточки при помощи специальной конструкции.