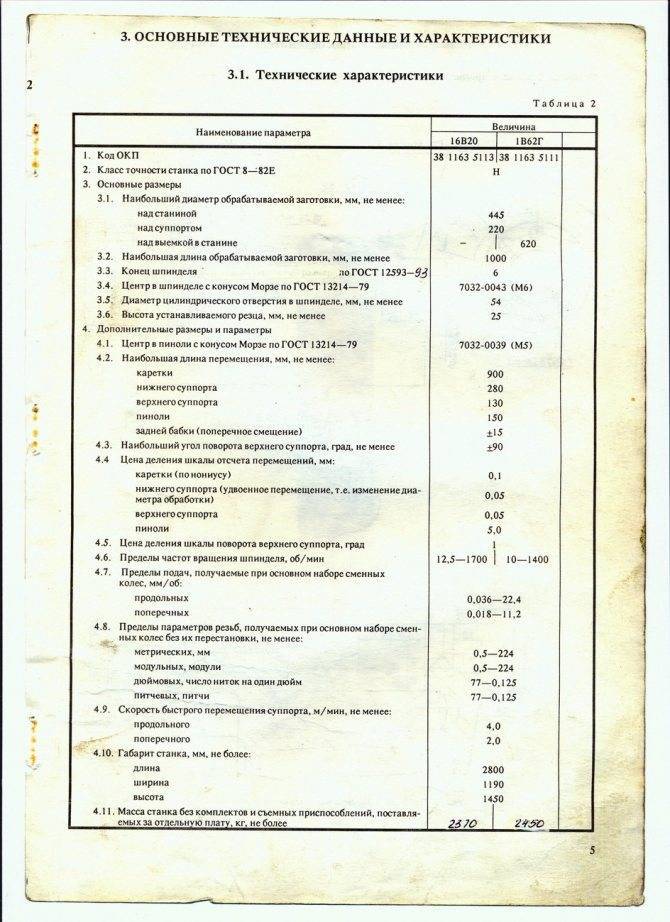

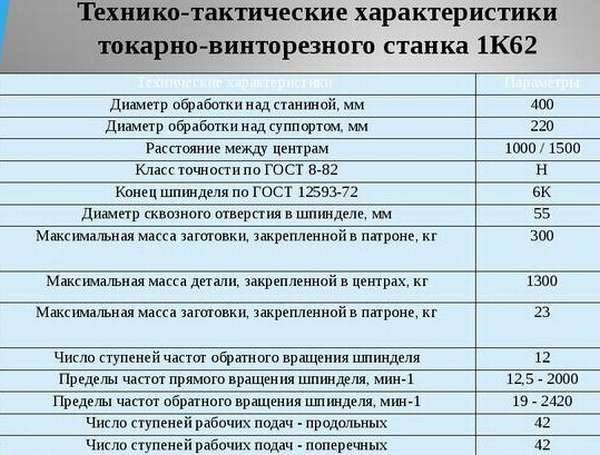

Технические характеристики

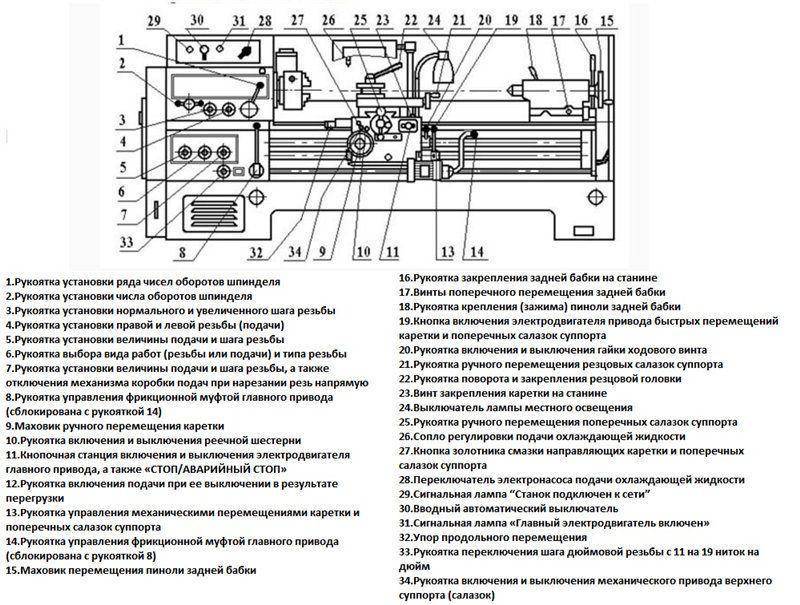

Компоненты станка

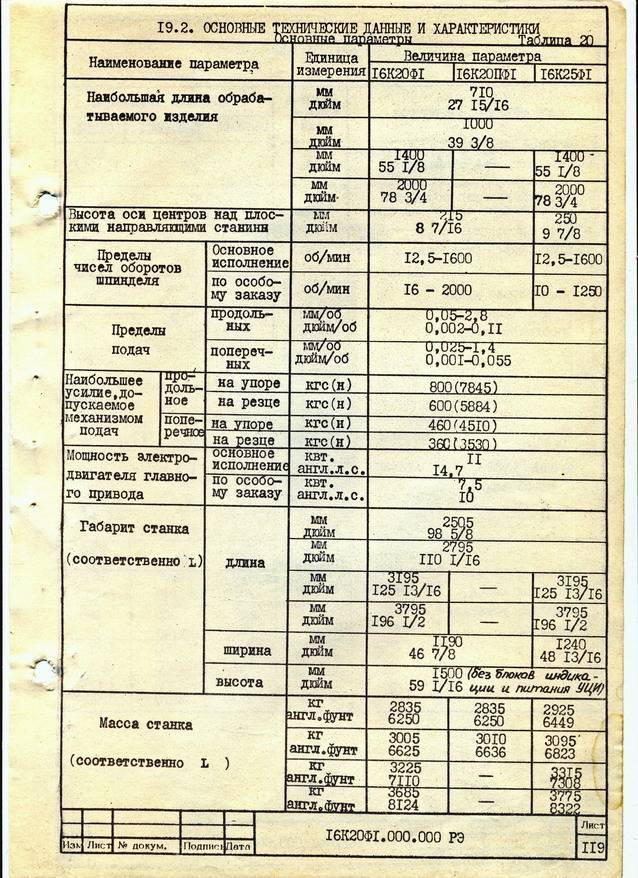

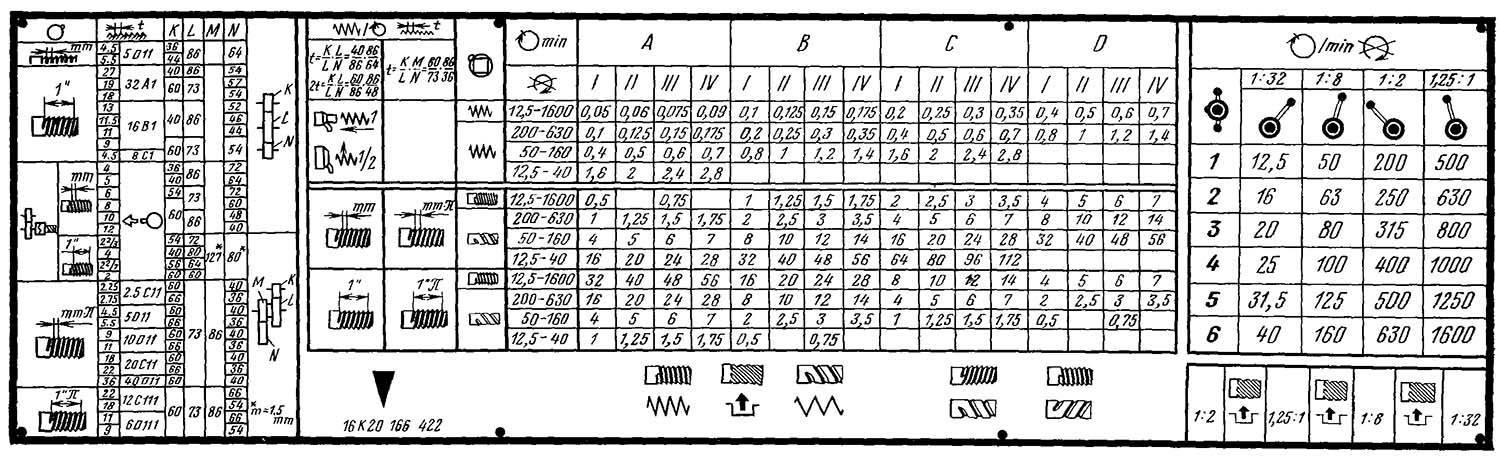

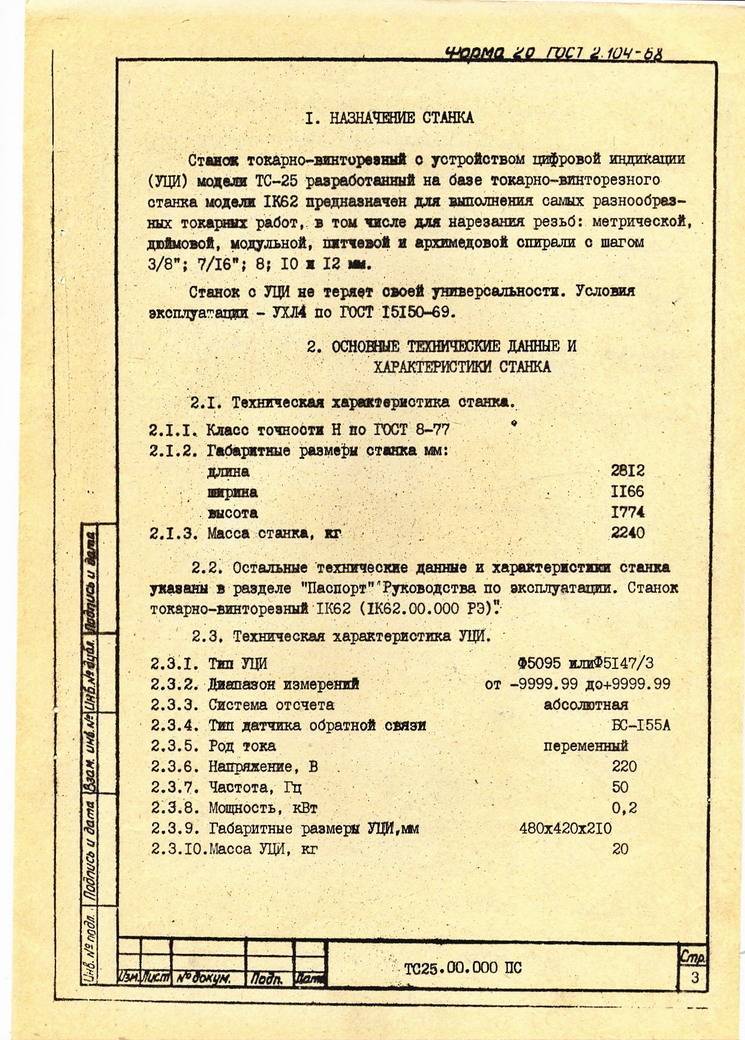

Обзор параметров следует начать с указания класса точности станка. Он соответствует индексу «Н» согласно принятой классификации по ГОСТ 8-82Е. Условно технические характеристики можно разделить на несколько групп – основные, шпиндель и подача.

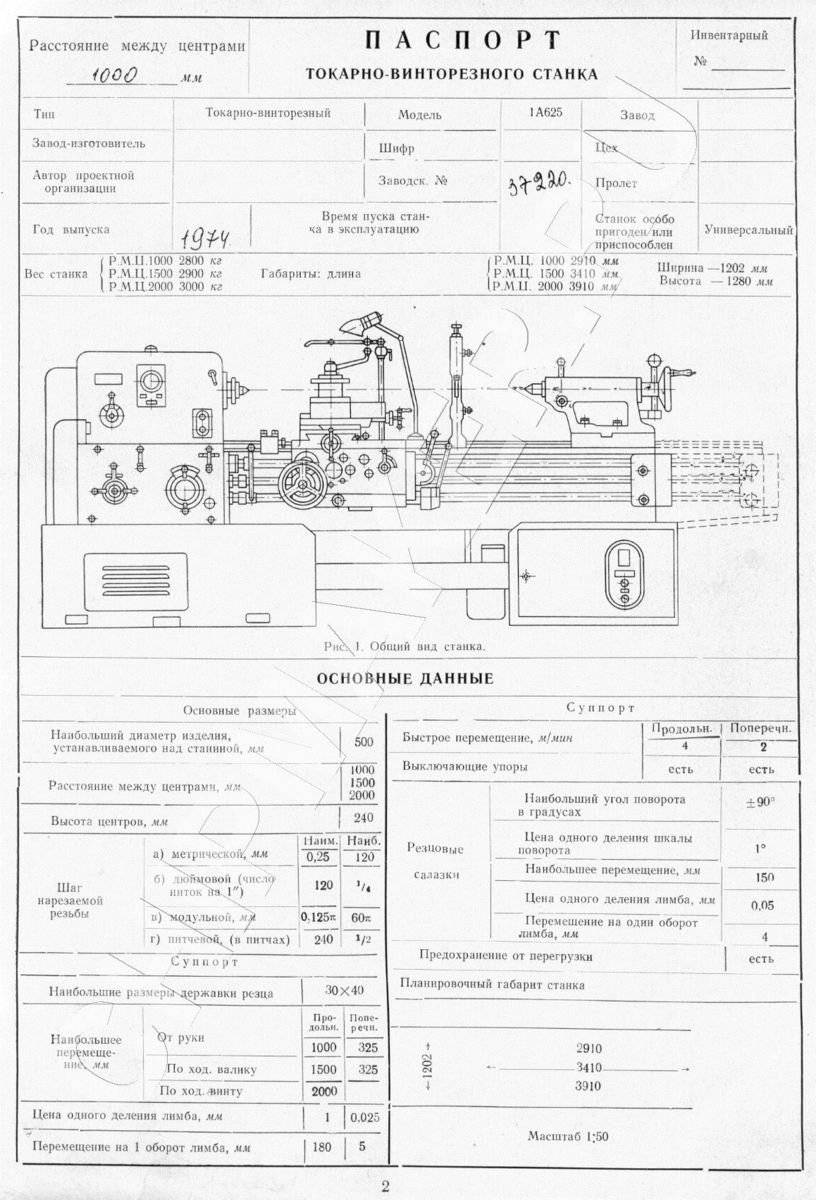

Максимально допустимый диаметр детали над станиной станка составляет 44,5 см. Это же значение при расположении заготовки над суппортом не должно превышать 22 см. Параметры указаны при закрытой выемке. Размеры детали не могут быть более 75, 100 или 150 см. Пределы длины обтачивания равны 65, 90 и 140 соответственно.

Параметры шпинделя

Основными параметрами шпиндельной головки являются количество скоростей (21) и частота прямого вращения вала (от 10 до 1400 об/мин). Для обратного вращения число ступней уменьшено в два раза и составляет 12.

Кроме этого следует учитывать такие характеристики шпинделя станка 1В62Г:

- размер внутреннего конуса – Морзе 5;

- конец шпинделя согласно принятой классификации по ГОСТ 12593-72 – 6К.

Суппорт

Габаритные расстояния станка с учетом суппорта

Предназначен для фиксации резца и его смещения относительно вращающейся заготовки по горизонтальной и вертикальной оси, а также в наклонном положении. Для этого в механизме предусмотрены устройства пошаговой регулировки с различной степенью точности.

Одной из главных особенностей суппорта является допустимое смещение каретки в продольном и поперечном направлении. Значения этого параметра соответственно равны 90 и 28 см. Для салазок (верхнего суппорта) максимальное поперечное смещение составляет 13 см. Число передач (продольных и поперечных) равно 50.

Дополнительно следует знать такие параметры данного узла станка 1В62Г:

- скорость смещений. Для поперечного направления – 2, продольного – 4;

- максимальное значение скоростей подачи (мм/об). У поперечных это значение варьируется от 0,009 до 11,2; у продольных – от 0,018 до 22,4;

- смещение на одно деление лимба – 0,05 мм.

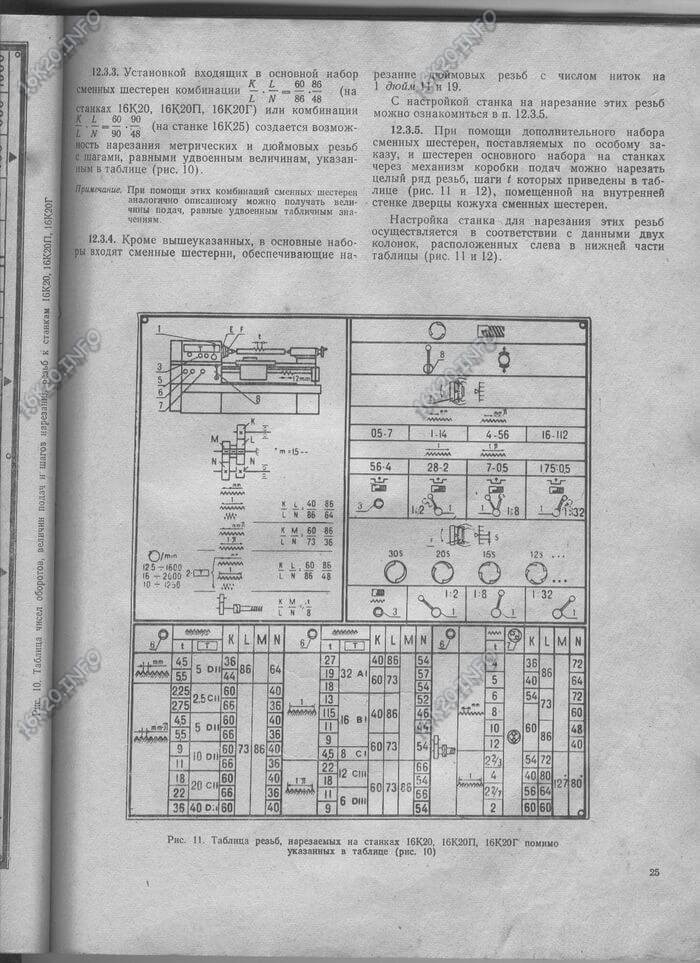

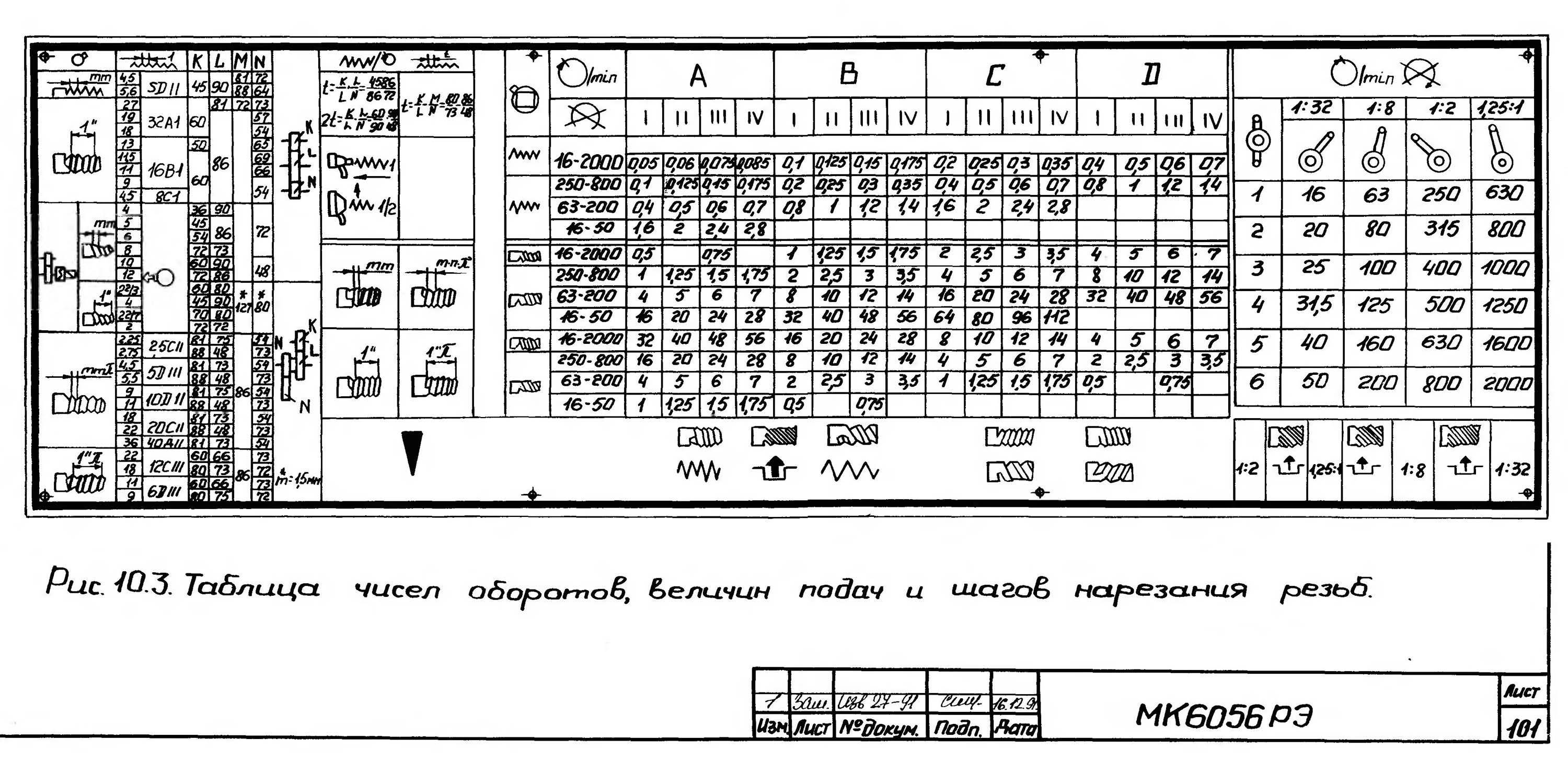

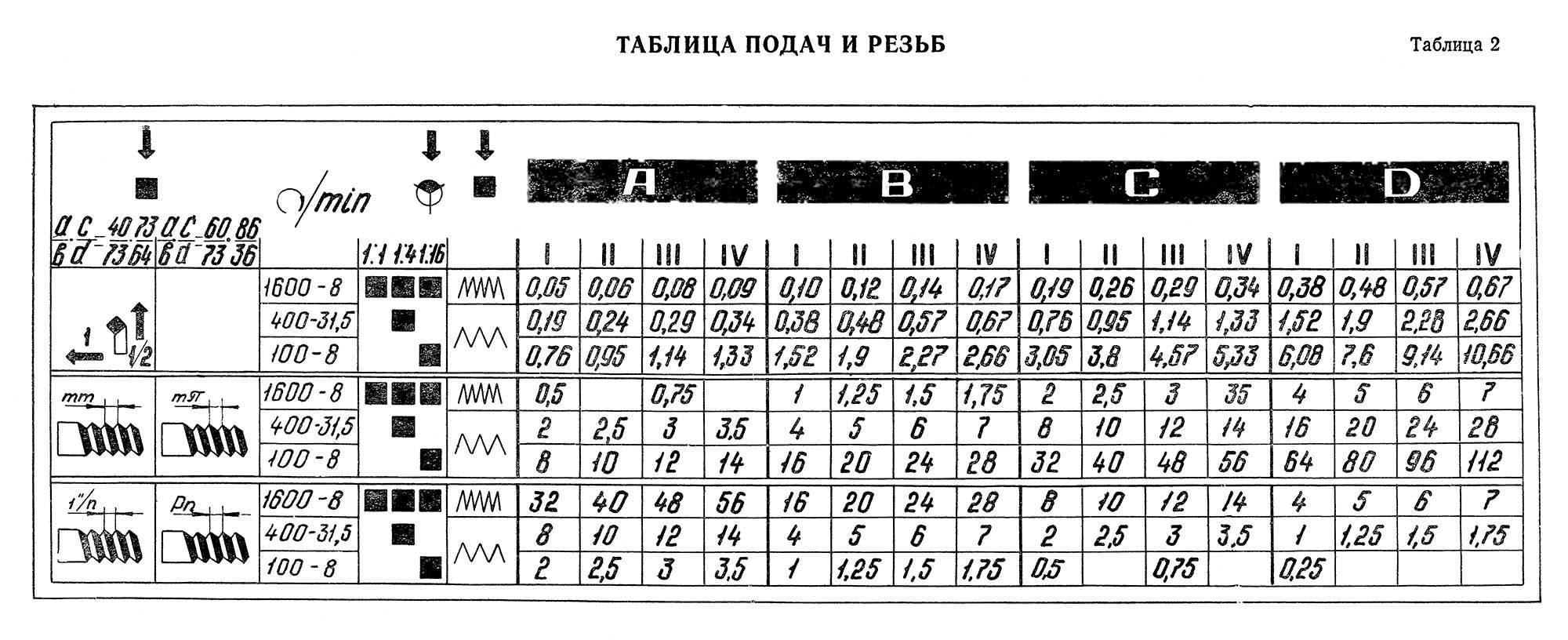

Также учитываются параметры нарезаемой резьбы. Они отличаются в зависимости от классификации. Для метрических и модульных максимальное количество составляет 36 при пределе шагов от 0,5 до 224. У дюймовых и питчевых эти значения другие – 45 и 77-0,125 соответственно.

Для фиксации заготовки на оборудовании установлена задняя бабка. Наибольшая длина смещения ее пиноли составляет 15 см. Перемещение самой конструкции огранивается значением ±15 мм.

В видеоматериале показан пример проверки работы станка:

Токарный станок 1В62Г

Универсальные токарные станки технологической линейки 1В62Г предназначены для обработки внутренних и наружных поверхностей деталей, которые устанавливаются в патроне, либо в центрах. Тела вращения могут быть различного осевого профиля, кроме этого, возможно нанесение на заготовки различных типов резьбы: питчевой, метрической, дюймовой или модульной. Используются, практически, во всех отраслях народного хозяйства, но наиболее рациональна их эксплуатация для производства единичных или мелкосерийных деталей. Для их получистовой или финальной – чистовой обработки.

Технические параметры

- максимальный диаметр заготовки (станина/суппорт/выемка) – 445/220/620;

- максимальная длина заготовки (суппорт/выемка/выемка с использованием планшайбы) – 1000/290/240;

- максимальная длина обработки – 900 мм;

- количество скоростей прямой обработки – 24;

- количество скоростей обратной обработки – 12;

- частота вращения (I степени) – 10-1400 или 12,5-1700 (в минуту);

- число ступеней продольно-поперечных подач – 50/50;

- подача продольная – от 0,018 до 22,4 мм/об;

- подача поперечная – от 0,009 до 11,2 мм/об;

- мощность – 8,37 кВт;

- вес станка – 2430/2450 кг;

- размеры оборудования – 2,8*1,19*1,45 (м).

Достоинства станков данного типа

- Токарный станок 1В62Г имеет базовое преимущество перед аналогами в том, что значительно сокращает расход электрической энергии.

- Зубчатые колеса станка имеют некоторые особенности, что позволяет обрабатывать детали с максимальной степенью точности.

- Данное оборудование отличается низким шумом в процессе работы.

- Конструкция токарного станка проста и надежна.

- Практика показала, что оборудование стабильно работает даже по окончании выработки ресурса.

- Легкость технического обслуживания.

- Долгий срок службы.

Преимущества сотрудничества со Станкостроительным объединением ДТВ

За 2 десятка лет предприятие завоевало прекрасную репутацию и авторитет в отрасли. Вся продукция, представленная к продаже и поставкам, имеет полное соответствие ГОСТам, прошла неоднократное тестирование и великолепно зарекомендовала себя на производстве. Промышленное оборудование от ДТВ можно приобрести по весьма привлекательным ценам или взять в лизинг. Станки не только поставляются на предприятия, но и устанавливаются, налаживаются и запускаются в эксплуатации. Доступен сервис гарантийного и постгарантийного технического обслуживания.

Технические характеристики

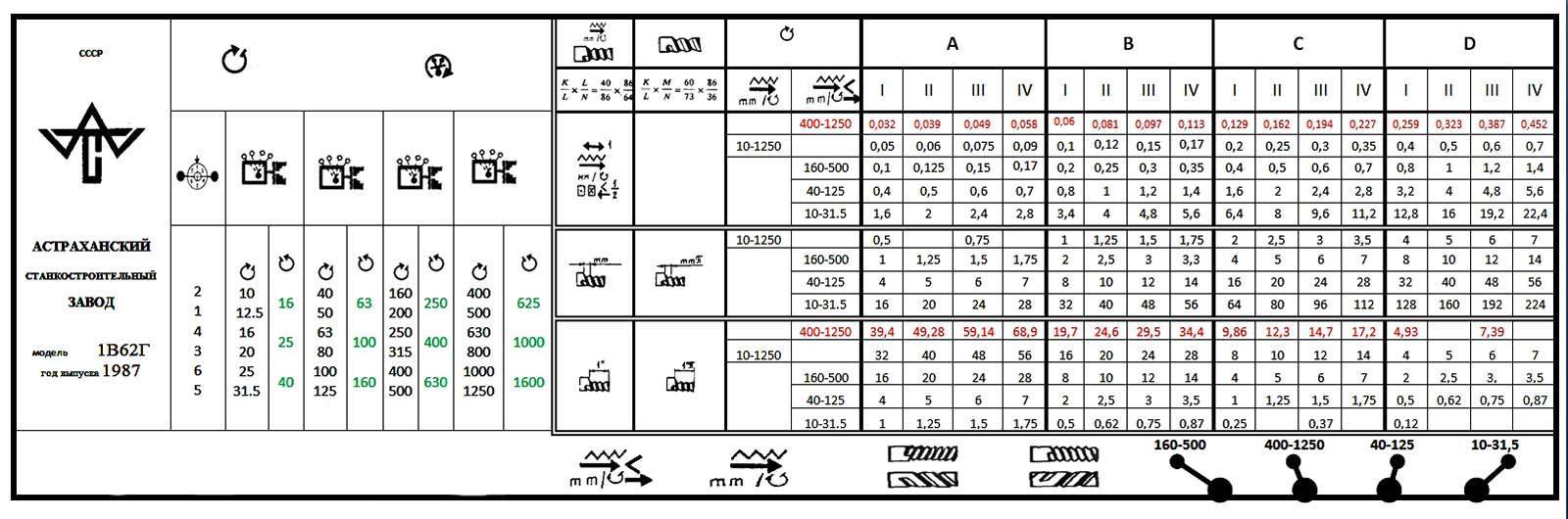

| Класс точности по ГОСТ 8-82 | H | |

| Основные параметры | ||

| Наибольший диаметр обрабатываемой поверхности: | ||

| — над станиной | 455 | мм |

| — над суппортом | 220 | мм |

| — в выемке станины | 620 | мм |

| Наибольшая длина устанавливаемой заготовки, не менее | 1000/1500 | мм |

| Наибольшая длина обрабатываемой поверхности, не менее | 950/1450 | мм |

| Конец шпинделя по ГОСТ 12593-93 | 6 | |

| Центр в шпинделе по ГОСТ 13214-79 | 7032-0054 (Метр. 80) | |

| Диаметр цилиндрического отверстия в шпинделе, не менее | 70 | мм |

| Расстояние между центрами | 1000/1500 | мм |

| Высота устанавливаемого резца, не менее | 25 | мм |

| Дополнительные размеры и параметры | ||

| Центр в пиноли задней бабки по ГОСТ 13214-79 | 7032-0039 (Морзе 5) | |

| Наибольшая длина перемещения, не менее | ||

| — каретки | 900/1400 | мм |

| — нижнего суппорта | 280 | мм |

| — верхнего суппорта | 130 | мм |

| — пиноли | 150 | мм |

| Задней бабки (поперечное смещение) | ±15 | мм |

| Наибольший угол поворота верхнего суппорта. | ±90 | град |

| Цена деления шкалы отчета перемещений | ||

| — каретки (по нониусу) | 0,1 | мм |

| — нижнего суппорта (удвоенное перемещение, т.е. изменение диаметра заготовки) | 0,05 | мм |

| — верхнего суппорта | 0,05 | мм |

| — пиноли (по нониусу) | 0,05 | мм |

| Цена деления шкалы поворота верхнего суппорта, град. | 1 | |

| Пределы частот вращения шпинделя | 10-2000 | мин-1 |

| Количество частот вращения шпинделя: | ||

| — прямого вращения | 24 | |

| — обратного вращения | 24 | |

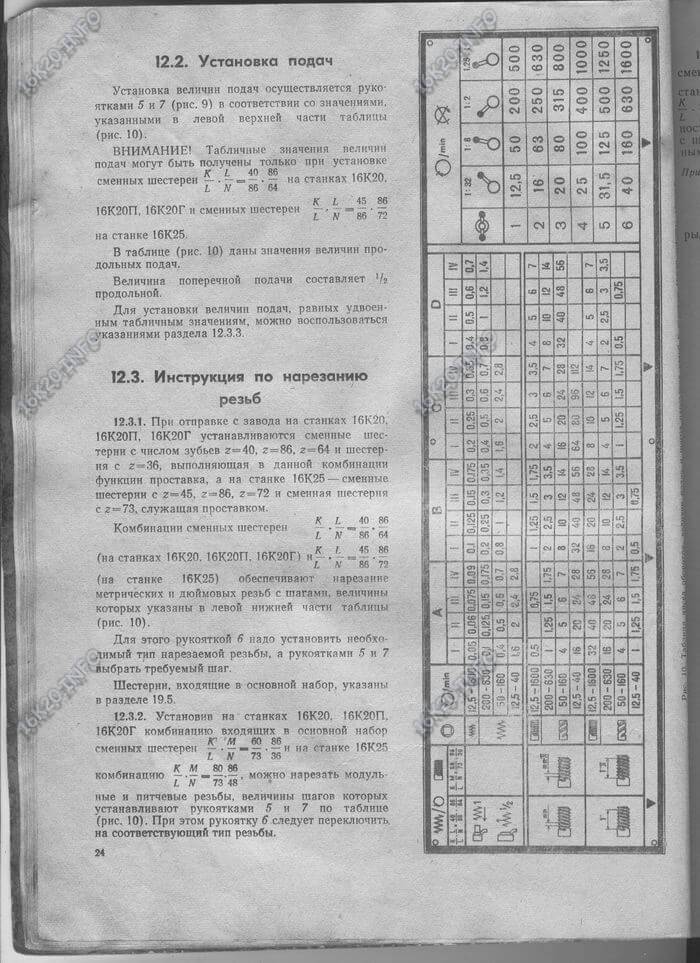

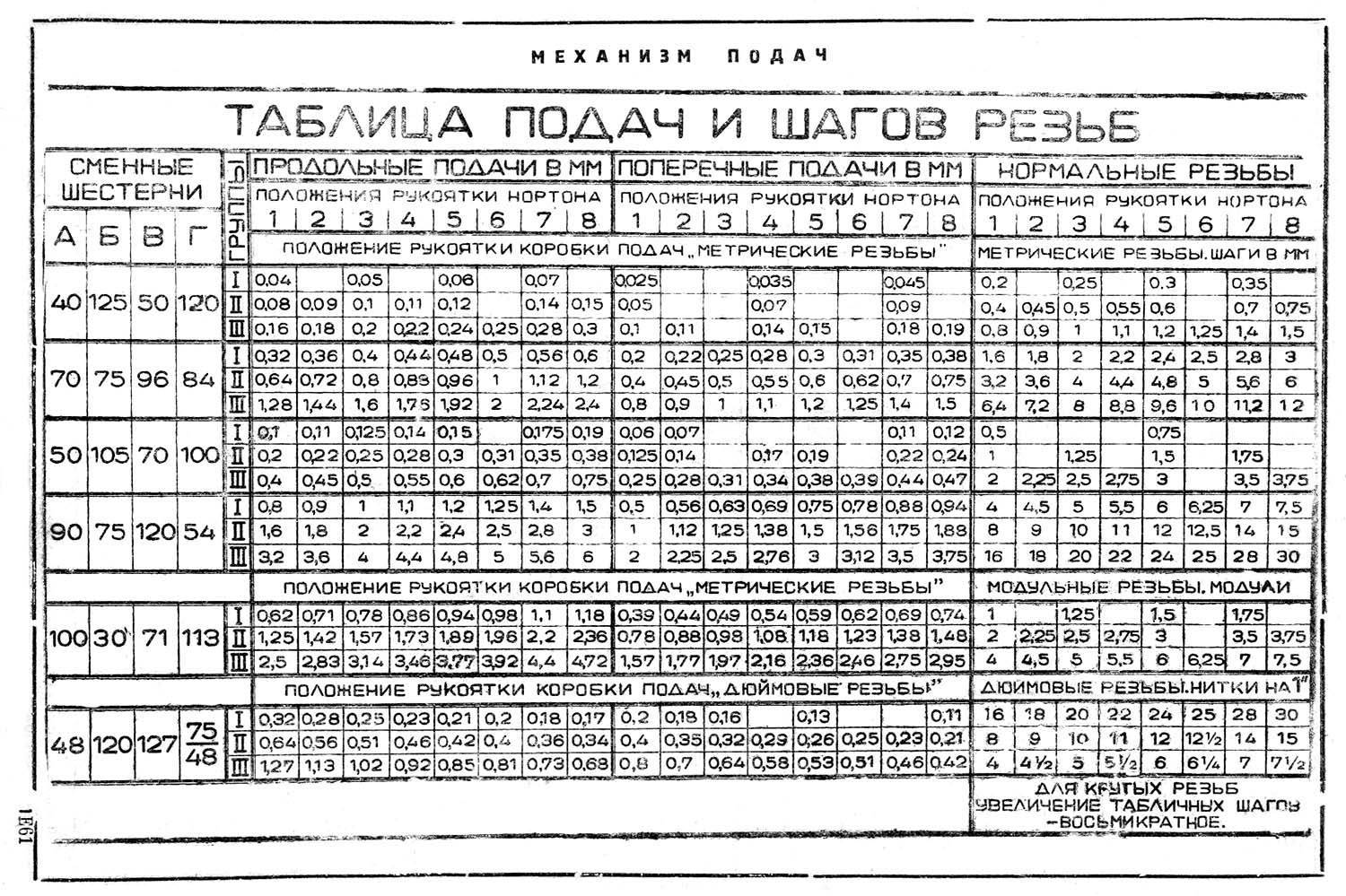

| Пределы рабочих подач суппорта: | ||

| — продольных | 0,032-28 | мм/об |

| — поперечных | 0,016-14 | мм/об |

| Пределы параметров нарезаемых резьб при основном наборе сменных колес, не менее: | ||

| — метрических, шаг | 0,5-224 | мм |

| — модульных, шаг | 0,5-224 | модулей |

| — дюймовых | 77-0,125 | число ниток на дюйм |

| — питчевых | 77-0,125 | питчей |

| 3.10 Скорость быстрого перемещения суппорта не менее | ||

| — продольного | 4,0 | мм/мин |

| — поперечного | 2,0 | мм/мин |

| 3.11 Мощность привода главного движения | 6/7,1 | кВт |

| 3.12 Суммарная мощность электродвигателей, установленных на станке | 6,67/7,77 | кВт |

| 3.13 Габаритные размеры | ||

| — длина | 2680/3300 | мм |

| — ширина | 1220/1220 | мм |

| — высота | 1510/1510 | мм |

| 3.14 Масса | 2430/2800 | кг |

Комплектация

- 3-х кулачковый самоцентрирующийся токарный патрон ф 250 мм

- Резиновый коврик на заднюю бабку

- Ключ к электрошкафу

- Ключ к резцедержателю

- Ключ для запирания вводного выключателя

- Масленка МЖС ШМАИ 300593.001ТУ

- Руководство по эксплуатации

Характеристика деталей

Шпиндель

Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка.

Параметры шпинделя:

Шпиндель токарного станка 1А62

- Диаметр и размер сквозной формы будет 36 мм.

- Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель.

- Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12).

Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин.

Суппорт

Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей.

Параметры суппорта таковы:

Суппорт токарного станка 1А62

- Продольная каретка смещена где-то на 65, 9 –140 сантиметров.

- Подпольная каретка максимально сдвигается до 28 сантиметров.

- Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров.

- Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту).

- Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1–

Резцовые салазки

Резцовые салазки токарного станка 1А62

Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке.

Параметры резцовых салазок:

- Наибольшее смещение будет составлять приблизительно 113 миллиметров.

- Деление будет составлять ровно 0,05 миллиметров.

- Допустимый угол поворота до 90 градусов.

- Сечение державки резца допускается по значению ровно 25*25.

Задняя бабка

Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали.

Параметры задней бабки:

- Диаметр и размер пиноли составляет приблизительно 70 миллиметров.

- Установлены отверстия – Морзе 4.

- Максимально допускается смещение пиноли на 150 миллиметров.

- Деление будет составлять около 0,1.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

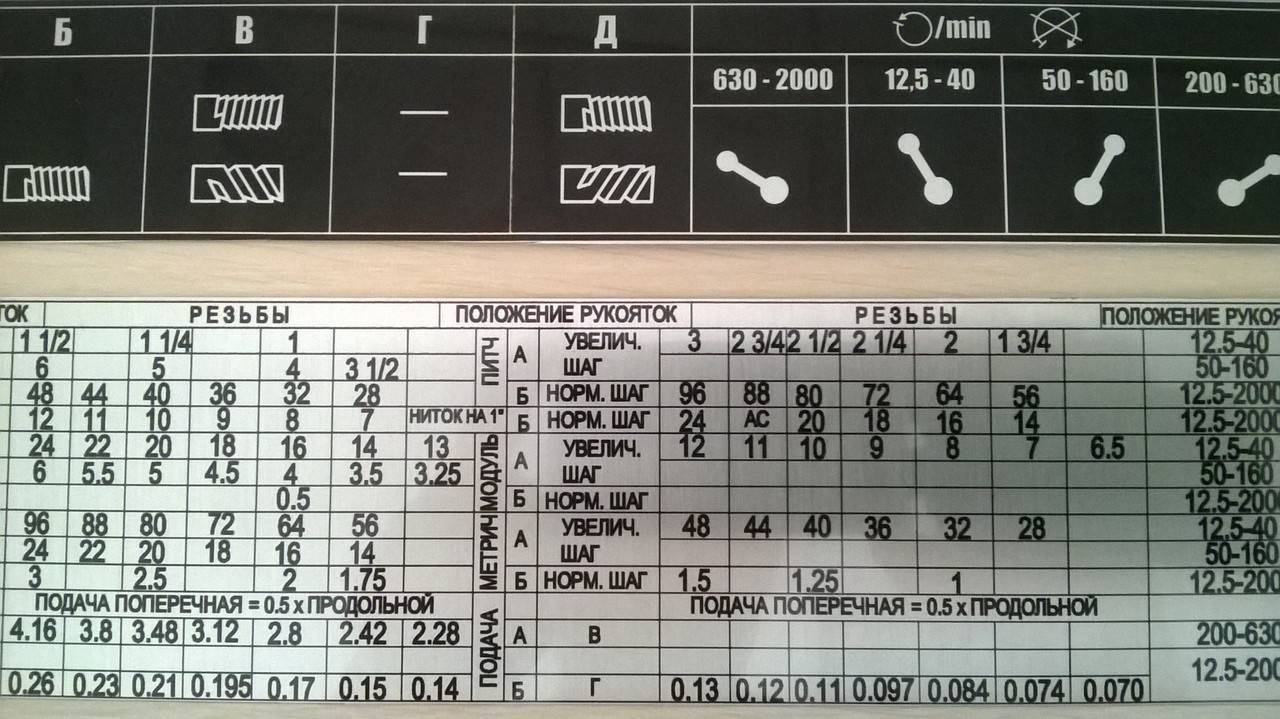

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

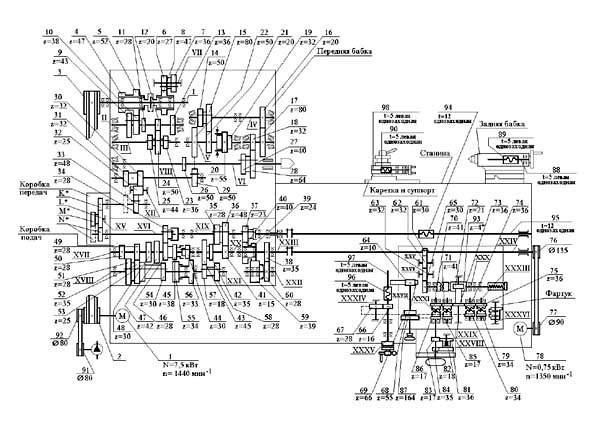

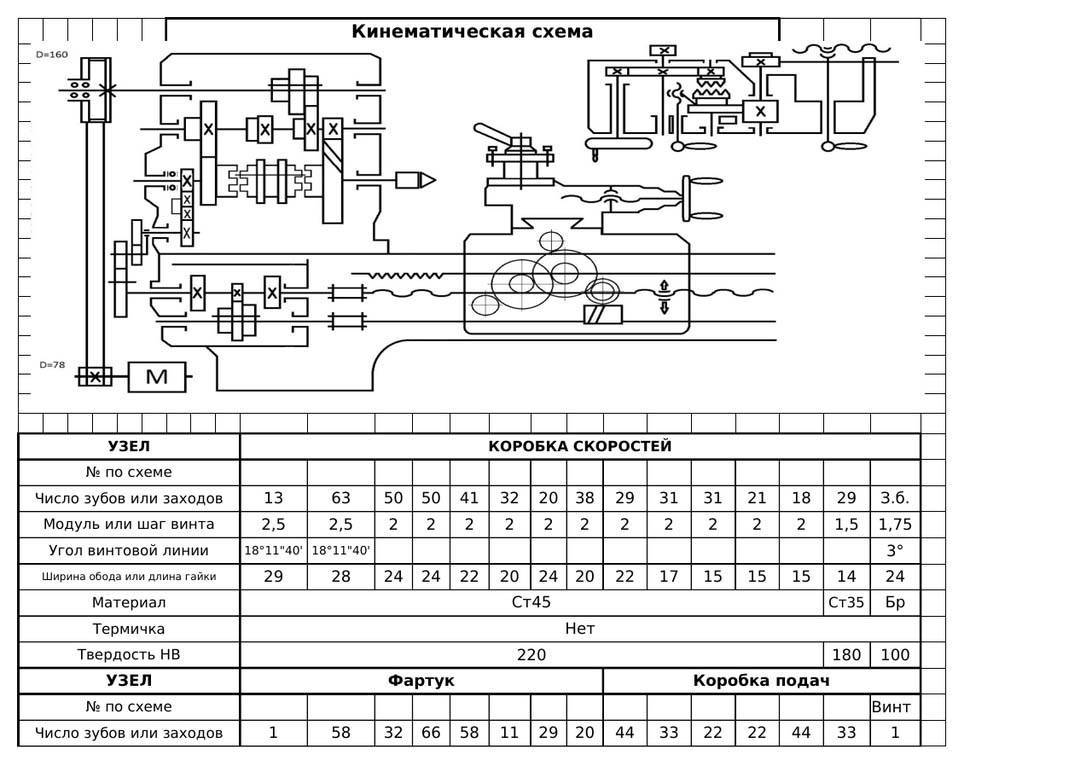

Схема станка 1А62. Токарно-винторезного. Кинематическая

Кинематическая схема — это графическая схема отображения рабочих узлов и блоков механизма конструкции. Принципиальная кинематическая схема показывает последовательность передачи движения от двигателя через промежуточный механизм к рабочим органам изделия и их взаимосвязь. В кинематических схемах изображают конкретно только те элементы сборочной конструкции, которые принимают участие в передаче движения, к ним относятся промежуточные шестерни, ходовые тяги и фиксаторы, валы, шкивы приводов, муфты и др. Конструкцию какого либо сборочного механизма, имеющей движущие части, наносят в виде графики на схему сплошными линиями, чередующимися пунктиром, соответственно маркируя каждый элемент цифрами с последующей расшифровкой. Существуют пространственные кинематические схемы механизмов, которые изображают обычно в виде развернутых схем. Они получаются путем совмещения всех осей в одной плоскости с последующим проецированием на плоскость. Такие схемы позволяют уяснить последовательность передачи движения. На кинематической схеме допускается отображать отдельные элементы схем другого вида, непосредственно влияющие на ее работу, например, электрические. Читать кинематическую схему начинают от двигателя, являющегося источником движения всех деталей механизма. Устанавливая последовательно по условным обозначениям каждый элемент кинематической цепи, изображенный на схеме, выявляют его назначение и характер передачи движения.

Техническое обслуживание и ремонт станка

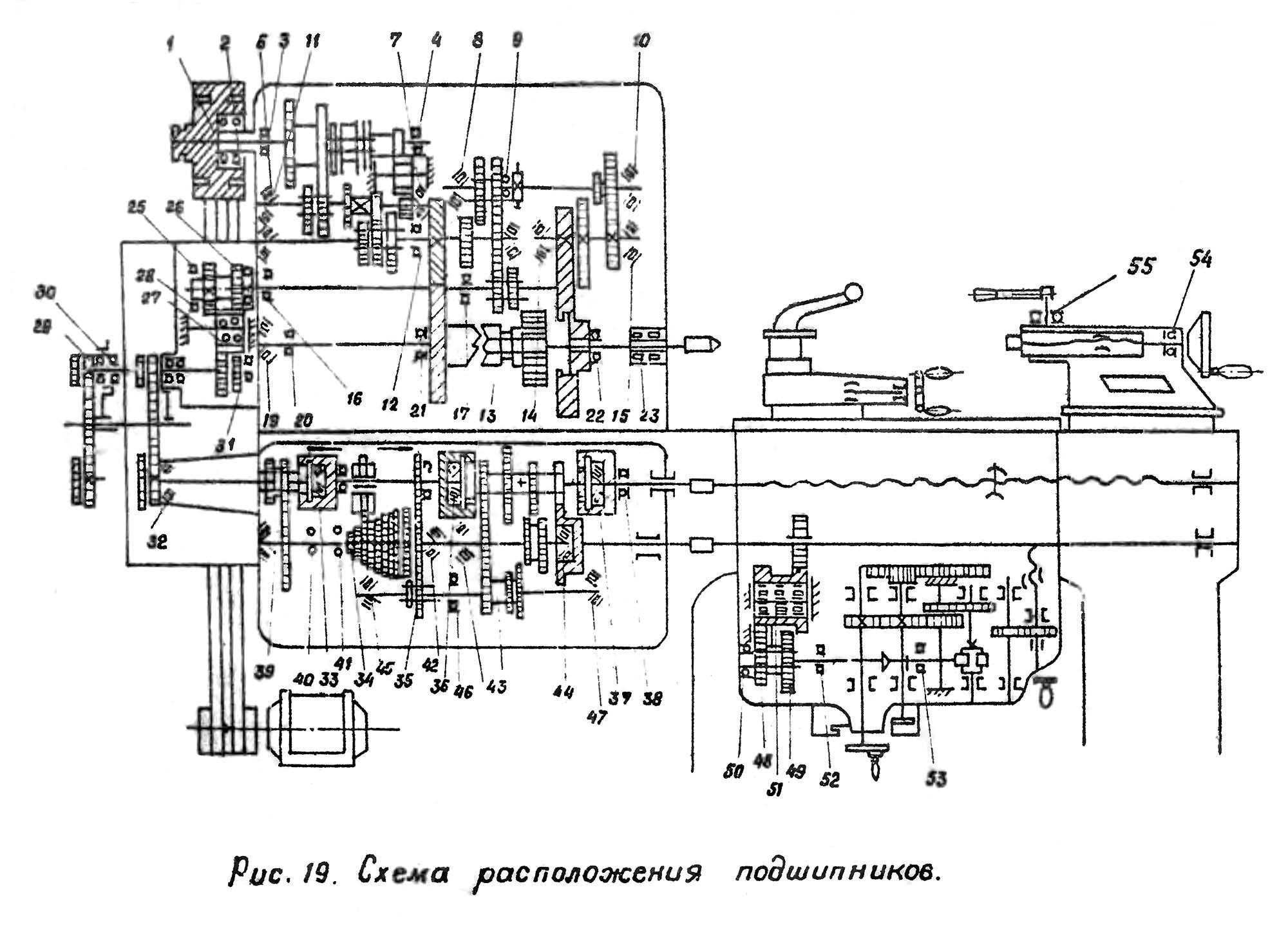

Смазывание основных узлов токарного агрегата (подшипники шпинделя, передняя бабка и прочие) производится системой с автоматической подачей масла. Другие трущиеся детали получают порцию смазки тогда, когда запускается вращение валов. К примеру, зубчатые пары в этот момент времени подхватывают порцию масла из поддона, разбрызгивая ее на себя.

Масло на станину станка попадает через реечную передачу и ее шестерню. В конструкции каретки и фартука предусмотрены капиллярные отверстия с золотниковым устройством под подачу смазки.

Для охлаждения инструмента и зоны резания, улучшения смазывания в точке контакта с обрабатываемой деталью используют смазочно-охлаждающую жидкость (СОЖ). Для ее циркуляции предусмотрен отдельный насос с электроприводом. Он стоит внутри тумбы-опоры станка. Его производительность составляет 32 л/мин. СОЖ перед началом работы на станке заливают в бак, его объем равен 25 л.

Защита и обслуживание станка

Для предотвращения возможных поломок станок оборудован рядом приспособлений, это:

- Концевые упоры, отключающие механизм при достижении предела возможного перемещения его устройств.

- Плавкие предохранители, защищающие электрооборудование от короткого замыкания.

- Тепловые реле, отключающие двигатель при перегреве.

Для контроля над нагрузкой в электрическую схему 1К62 включен амперметр с черно-белой шкалой. Пока стрелка на первой белой полоске, налицо недозагрузка, движется по черному сектору нормальная работа, заходит дальше — перегруз.

1К62 славится своей надежностью, что не исключает необходимость правильной эксплуатации и регулярного ухода. К этому относится периодическая очистка и смазка механизмов. Подача масла у станка выполняется автоматически в процессе работы, с помощью насоса системы гидравлики. Однако уровень и качество смазки должен контролировать сам токарь, при необходимости доливать и своевременно менять. В задней бабке и каретке фартука предусмотрена отдельная заливка и смена.

Охрана труда и уход за станком

Станок 1К62 обеспечен средствами безопасной защиты в полном соответствии с ГОСТ. В первую очередь это защитные кожухи и щитки. Они защищают глаза и кожу от отлетающей стружки, не допускают случайного касания движущихся механизмов. В систему электрики станка встроен понижающий трансформатор. Благодаря ему освещение, а так же подача охлаждающей жидкости выполняется при рабочем напряжении безопасном для человека.

Уход за станком лежит на его хозяине. Хороший токарь никогда не оставит рабочее место не убранным. Своевременно контролирует уровень масла указываемого датчиками и нагрузку на двигатель.

Работа на токарном станке требует внимания и ответственности. Не допускается одежда с болтающимися краями, которые могут оказаться захвачены механизмами. Чтобы острые края стружки не поранили руки, используют перчатки, а очистку станка выполняют специальной щеткой.

На сегодня флагман российского станкостроения, завод «Красный пролетарий», где был создан 1К62, практически уничтожен. Но и сейчас купить б/у станок, а так же запчасти к нему получится без проблем. Причем состояние предлагаемых агрегатов позволяет предположить, что работать они смогут еще не один десяток лет.

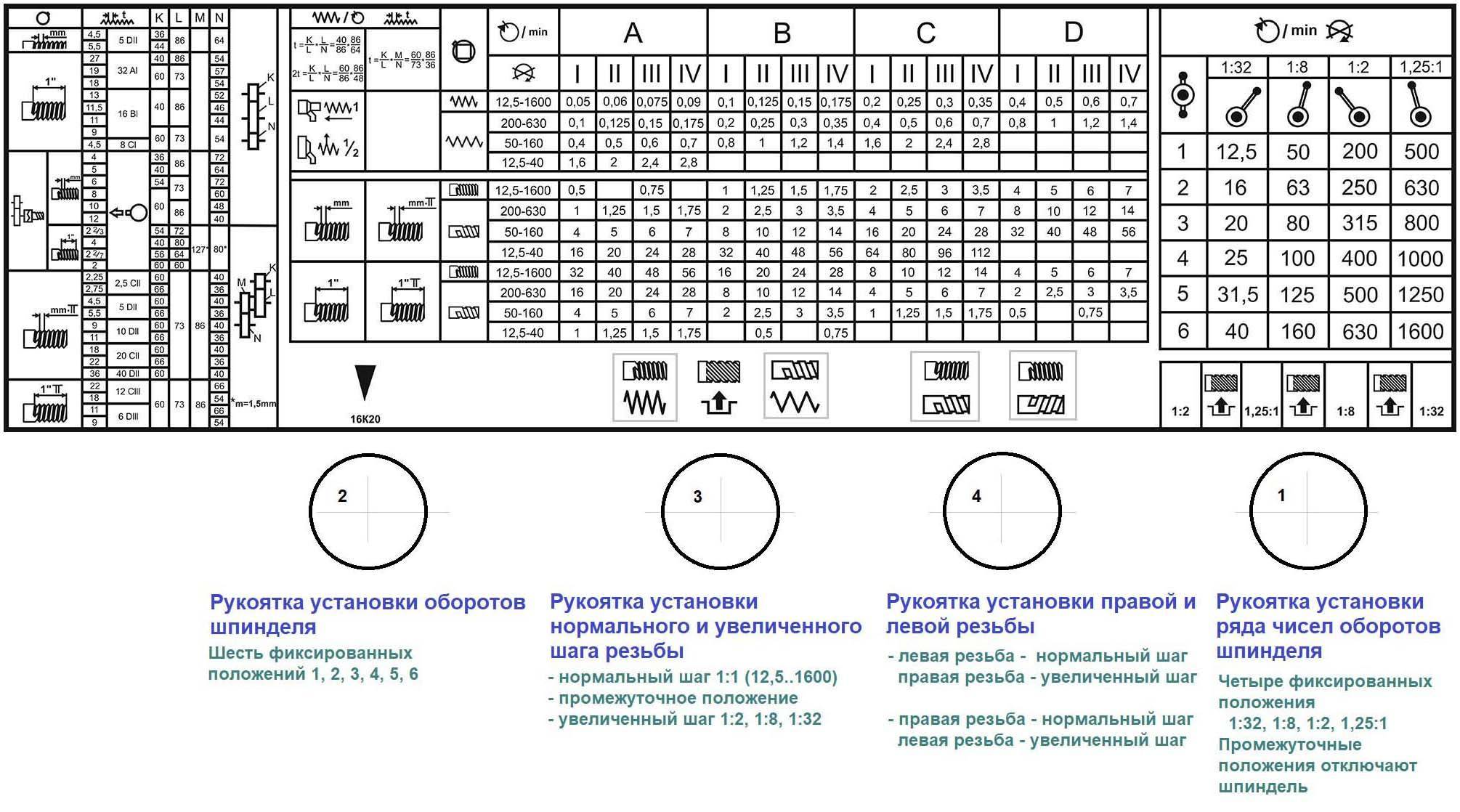

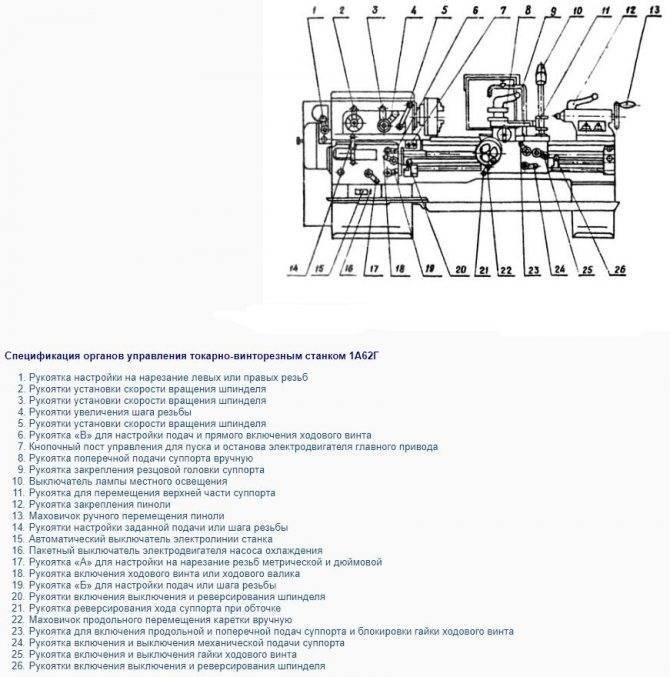

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно! Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя

И кнопки, отвечающей за пуск двигателя.

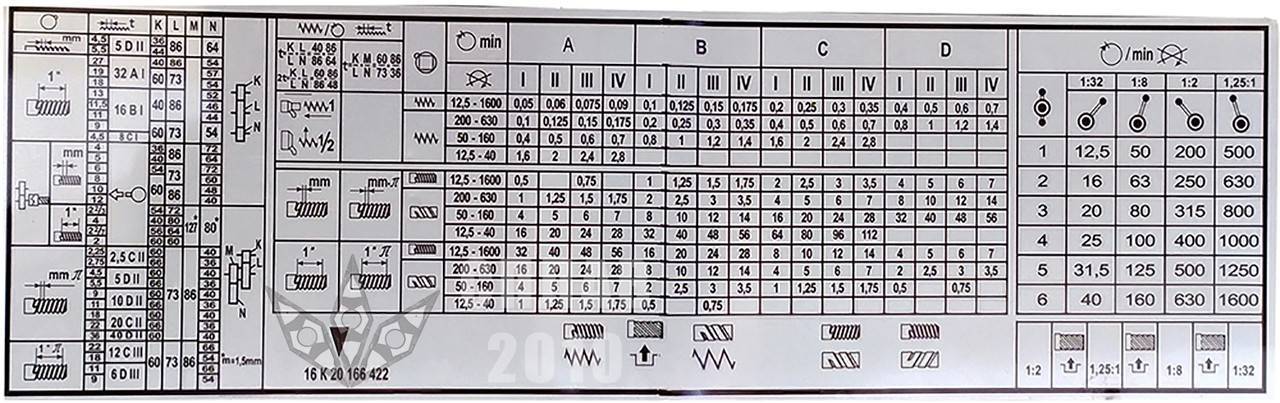

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

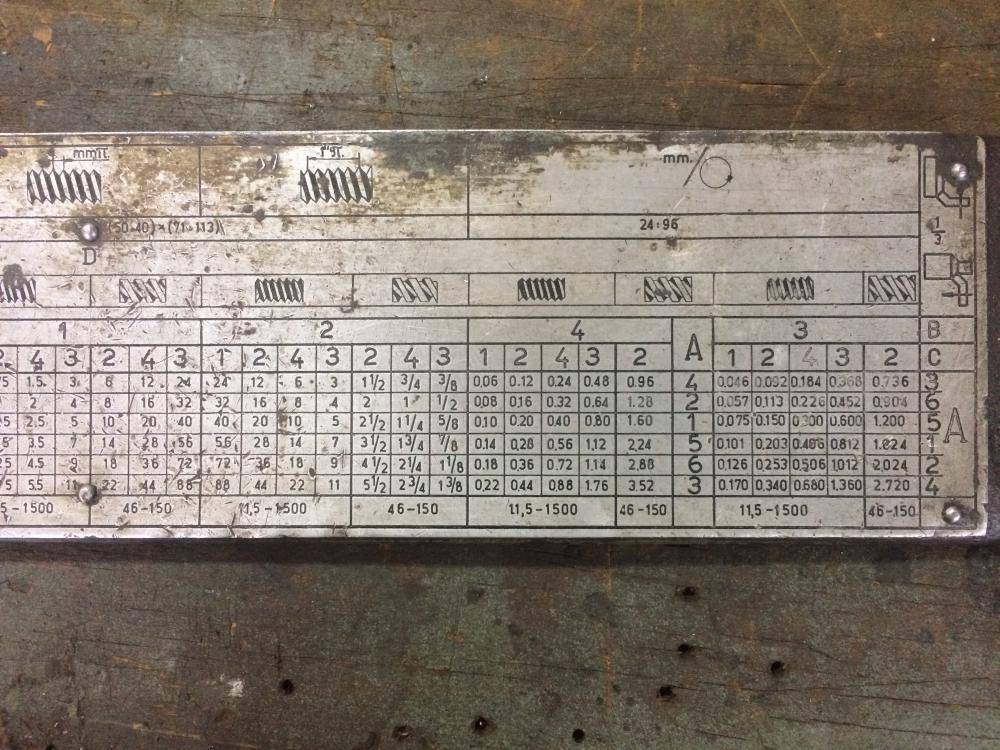

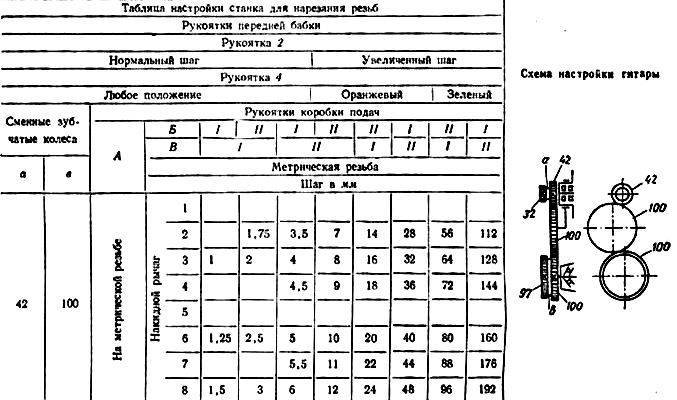

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно! Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги. Что положительно сказывается на характеристиках работы:

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

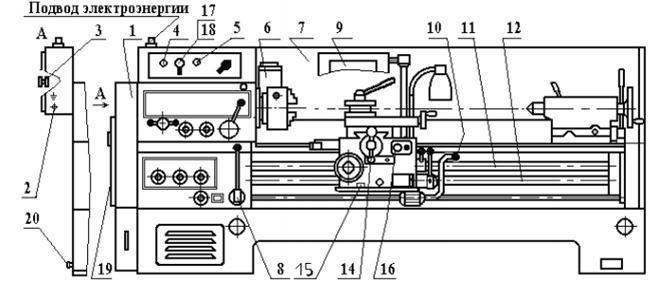

Защитные кожуха и блокировки на токарно-винторезном станке 1В62Г

Виды защиты:

У токарно винторезного станка 1В62Г, благодаря своим конструктивным характеристикам, существует ряд блокировок и защитных кожухов, тем самым увеличивается степень защиты работы токаря и обслуживающего персонала

Защитные кожуха и блокировки на станке 1В62Г

- 1 и 13 — защитные кожуха ременных и зубчатых передач;

- 3 — замок электрошкафа, открываемый специальным ключом;

- 4 — лампа, загорающаяся при включении станка;

- 6 — ограждение патрона. Станок не будет работать, если кожух открыт;

- 7 — защитный экран со стеклом, предохраняющий от разлетающейся стружки и охлаждающей жидкости;

- 9 — защитный экран суппорта. Он защищает токаря от стружки и эмульсионной жидкости;

- 11 и 12 — защита ходового вала и ходового винта;

- 14 — механизм отключения перемещений вручную в момент работы подачи;

- 15 — устройство, защищающее кинематику фартука от перегрузки;

- 16 — кнопка стоп аварийного отключения главного двигателя.

Станки этой группы подразделяются на универсальные и специализированные. Специализированные агрегаты применялись (и применяются) в промышленности, где необходимо крупно — серийное производство. Например, при обтачивании различных деталей для военной промышленности, осей в вагонном хозяйстве. Зажимы заготовок для ускорения делают гидравлическими или воздушными.

Универсальные станки служат для точения различных поверхностей, нарезания канавок, резьбы. На них можно сверлить, зенкеровать, а применяя различные приспособления, даже фрезеровать, долбить, шлифовать. Конечно, это оправдывается лишь в случае, когда нет подходящего оборудования.

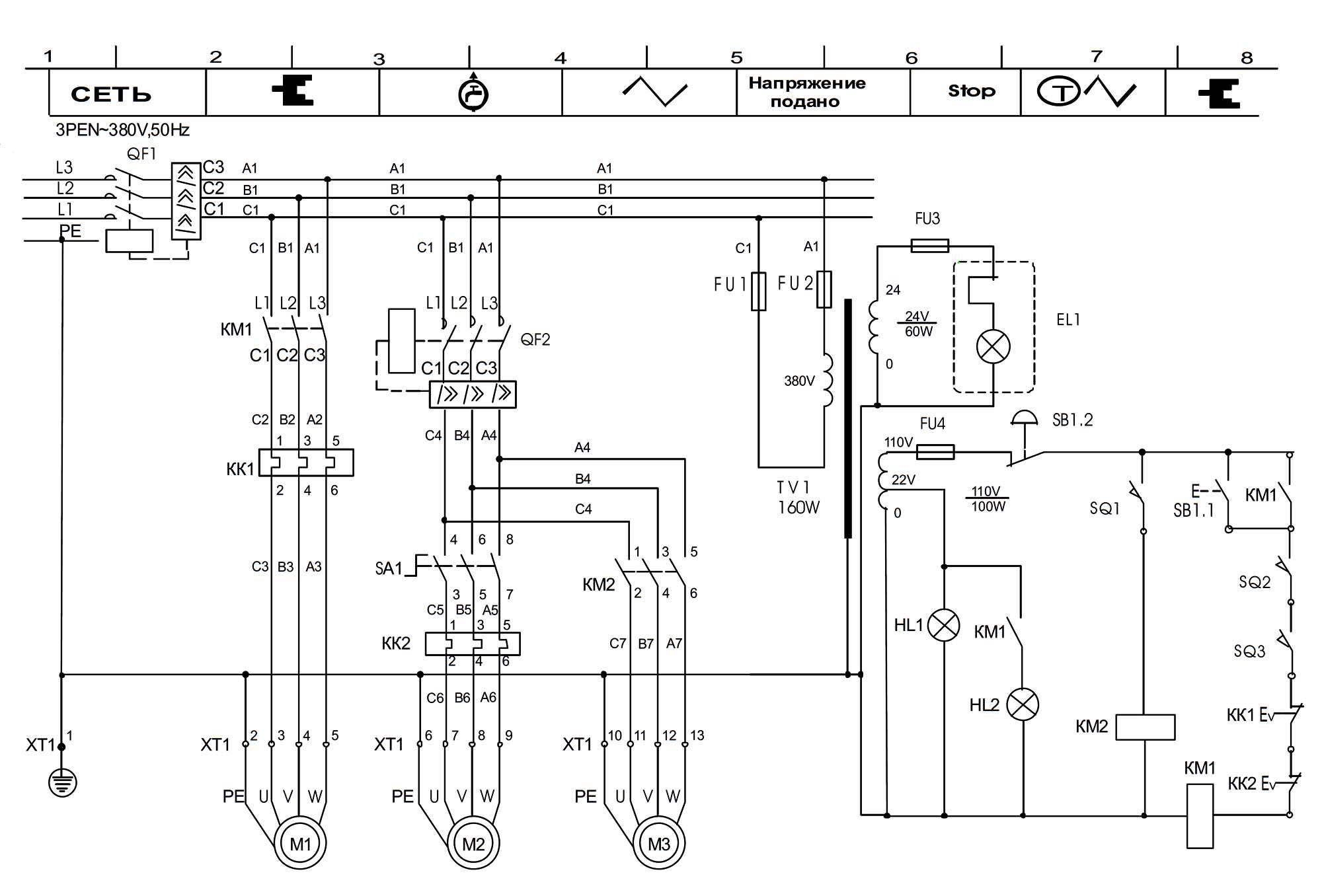

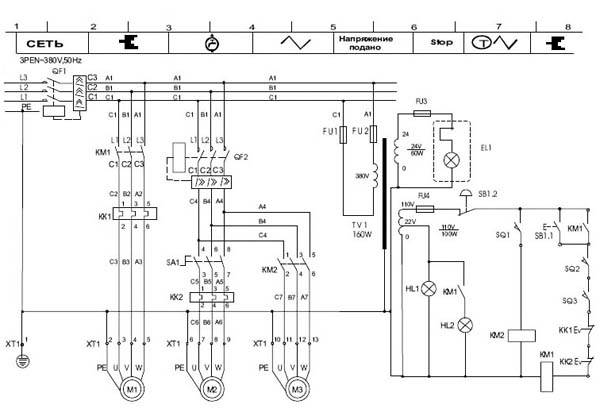

Электрическая схема станка 1В62Г

Электрическая схема токарного станка 1в62г

Электрооборудование. Параметры электрических цепей станка

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь управления: напряжение – 110 В, ток – переменный

- Цепь местного освещения: напряжение – 24 В, ток – переменный

- Цепь сигнализации: напряжение – 22 В, ток – переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) – 17,6 А

Электрооборудование токарно-винторезного станка 1В62Г

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска – останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы токарно-винторезного станка 1В62Г

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

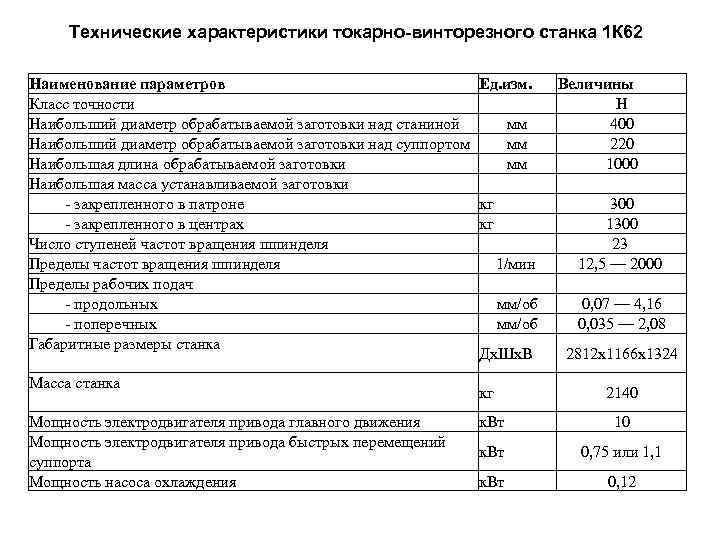

Технические характеристики токарного станка 1к62

После того, как были рассмотрены особенности устройства данных устройств, можно перейти непосредственно к техническим характеристикам:

- Диаметр прутка составляет 45 миллиметров;

- При фиксации над станиной, предельный диаметр заготовки составляет 400 миллиметров;

- Шпиндель агрегата имеет двадцать три скорости вращения. Диапазон данных скоростей составляет от 12,5 до 2000 оборотов в минуту;

- Двигатель этого агрегата 1к62 является десятикиловаттным;

- Пользователь может осуществлять выбор оптимального режима продольной и поперечной передачи суппорта с помощью коробки передач. Для переключения используются встроенные рукояти;

- Агрегат защищён от продолжительных перегрузок, благодаря наличию специального теплового реле, а также имеет защиту от коротких замыкания, так как у него имеются предохранители;

- Заготовка не может превышать следующих весовых показателей: масса заготовки в центрах не может быть больше 1500 килограмм, в то время когда в патроне допустимая масса составляет 500 килограмм;

- Токарно-винторезный станок 1к62 относится к устройствам класса точности Н. Это характеристика согласно ГОСТ 8-82;

- Устройство оснащено сразу четырьмя двигателями, которые отвечают за разные функции: двигатель быстрых перемещений, электродвигатель насоса охлаждения, электродвигатель гидростанции и, наконец, основной силовой агрегат главного привода.

- Можно сказать и о габаритах токарного станка 1к62. Данный агрегат является довольно внушительным устройством, о чём свидетельствуют его параметры: 2812*1166*1324 миллиметров. Масса этого устройства составляет 2140 килограмм.