Как и чем выполняется?

Перед тем как детально ознакомится с методиками и инструментами для нарезки, следует разобраться, что подразумевается под этим процессом.

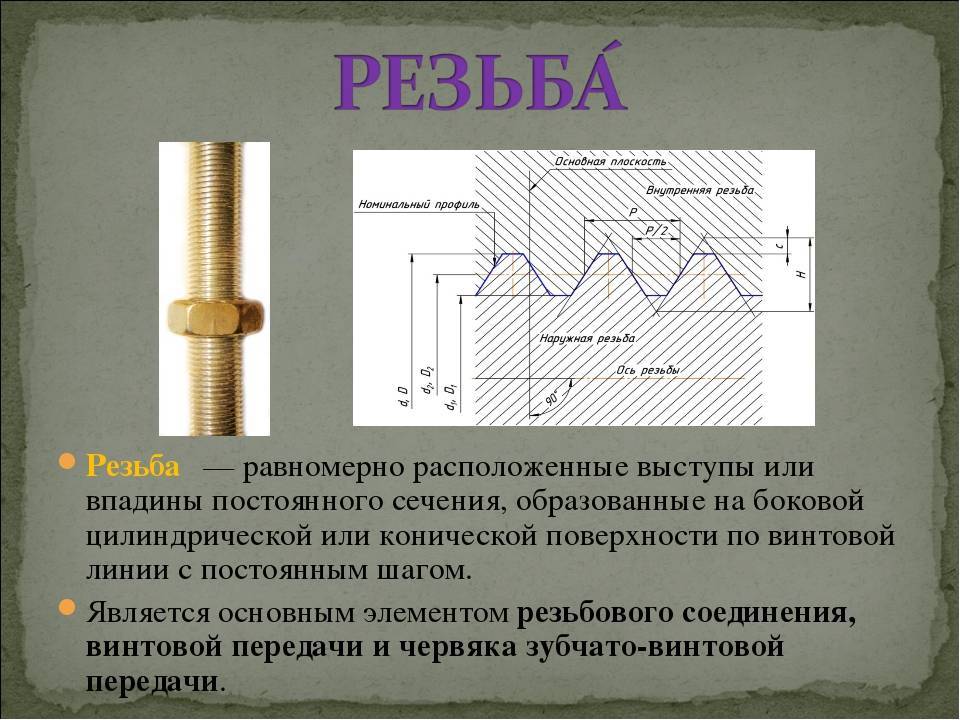

Нарезание внутренней резьбы – это специальная механическая обработка заготовки с целью получения нарезки во внутренней ее части. Заготовкой может быть труба или цилиндр. Для создания внутренней резьбы применяется специальный резьбой инструмент – метчик.

В процессе нарезки трубка или цилиндр приобретают выступы-витки и специальные канавки, которые закручиваются в спираль и чередуются друг с другом.

Для того, чтобы цилиндр или трубка с нарезами была правильно закреплена, применяются:

- гайки;

- болты;

- трубопроводные элементы, отличающиеся разъемным соединением;

- прочие детали механизмов и техники.

При создании резьбы используется специальный резьбовой инструмент. При начертании схематического изображения внутренней резьбы на чертежах обозначение точного количества витков затруднительно, и занимает много времени.

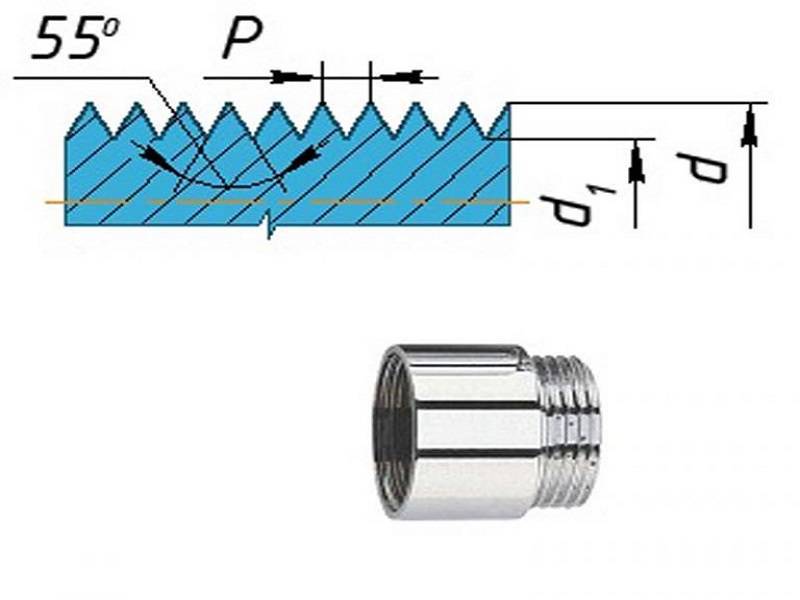

Муфта с внутренней резьбой

Поэтому в рамках чертежа цилиндр или трубка с внутренней нарезкой изображаются условно в независимости от особенностей профиля:

- расположенная на стержне – обозначение с помощью сплошных основных линий;

- расположенная во внутреннем диаметре – обозначение с помощью сплошных тонких линий с учетом всей длины с фаской;

- если цилиндр или трубка с внутренней резьбой проецируются в рамках чертежа на плоскость, то обозначение внутреннего диаметра выполняется тонкой линией или дугой равной ¾ окружности цилиндра;

- сплошная тонкая линия, пересекающая цилиндр или трубку на схематическом изображении наносится на расстоянии не менее 0,6 мм от основной линии. Правильно выполненное обозначение – это когда тонкая линия не превышает размер шага резьбы;

- сбег обозначается с помощью тонких линий, которые проводятся под углом в 30° по отношению к центру оси;

- если внутренняя резьба, которой обладает цилиндр или трубка должна быть обозначена на схематическом изображении как невидимая, она обозначается штриховыми линиями с ориентировкой на внутренний диаметр;

- длина внутренней резьбы включает в себя сбег и фаску, как правило, на чертеже указывается только один параметр длины с учетом всего профиля;

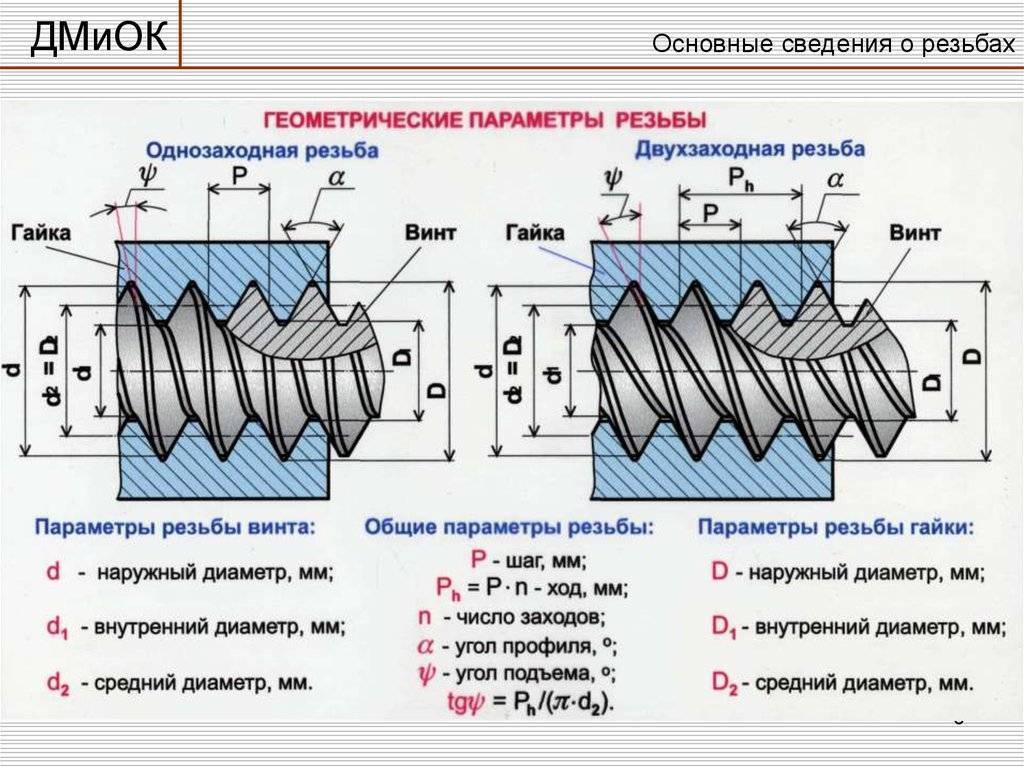

- при обозначении многоходной резьбы обозначению подвергается ход, при этом в скобках указывается размер шага и его значение.

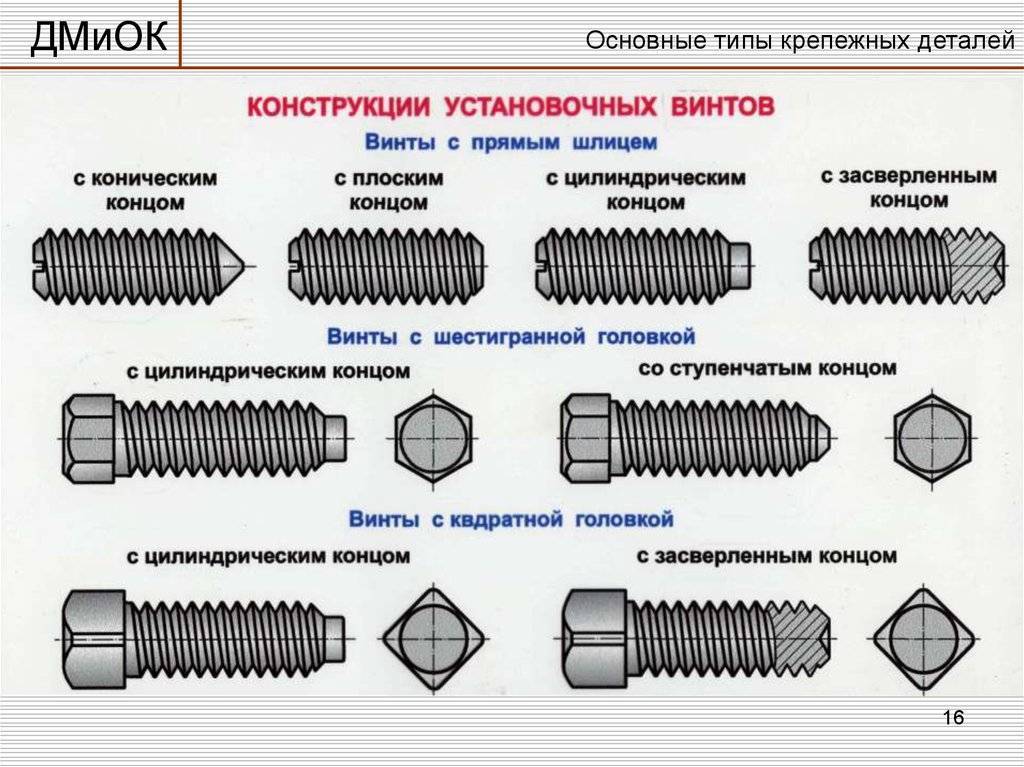

Виды инструмента

Выполнять нарезку можно, используя инструменты различных типов. Это может быть:

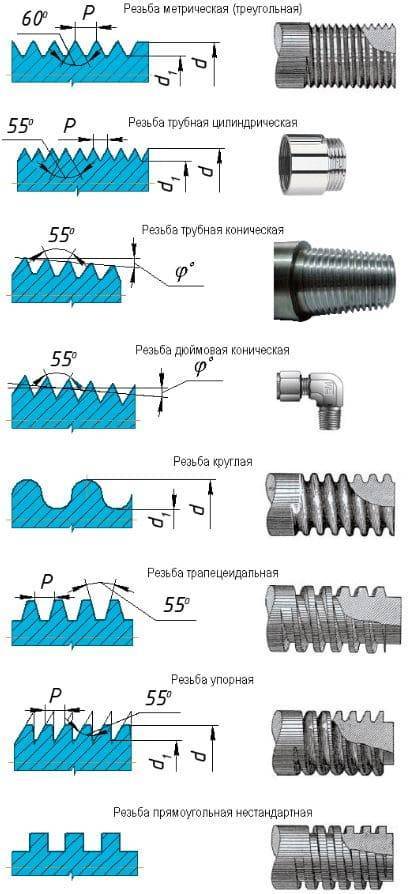

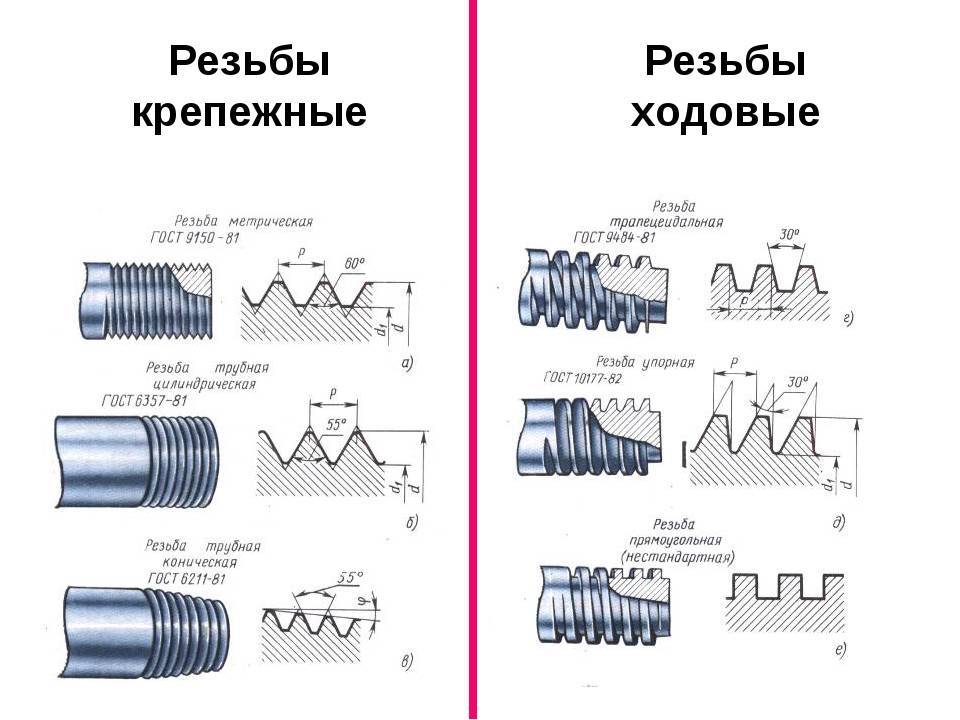

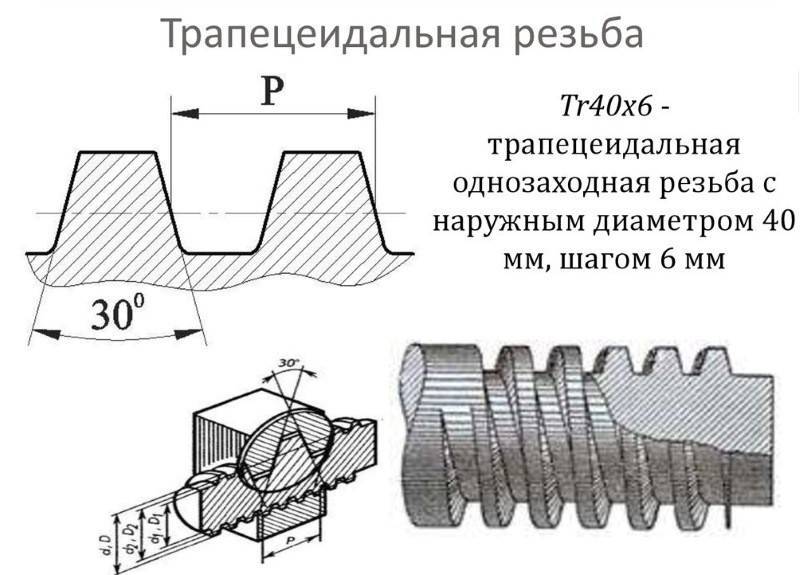

- Внутренний резьбовой инструмент может правильно нарезать квадратную, треугольную, круглую или трапецеидальную нарезку. Инструмент отличается скошенными гранями, что при осуществлении нарезки помогает избежать трения боковых граней со стенками создаваемой резьбы.

- Токарный резец также может быть использован для нарезки трубного соединения внутреннего типа. Он включает в себя главную и вспомогательную режущую кромку. Резьбовой инструмент отличается простотой крепежа и может быть проходным, отрезным, фасонным и расточным.

- Резец фасочного типа предназначается для снятия внутренней фасочной нарезки со сложной формой.

- Мечник предназначается для внутренней нарезки в домашних условиях. Работа выполняется с помощью специальной плашки, изготовленной с применением твердого сплава и выполненной в виде гайки, оснащенной режущими канавками

Как выполнить чертеж по инженерной графике: тема 7 «Резьбовые изделия»

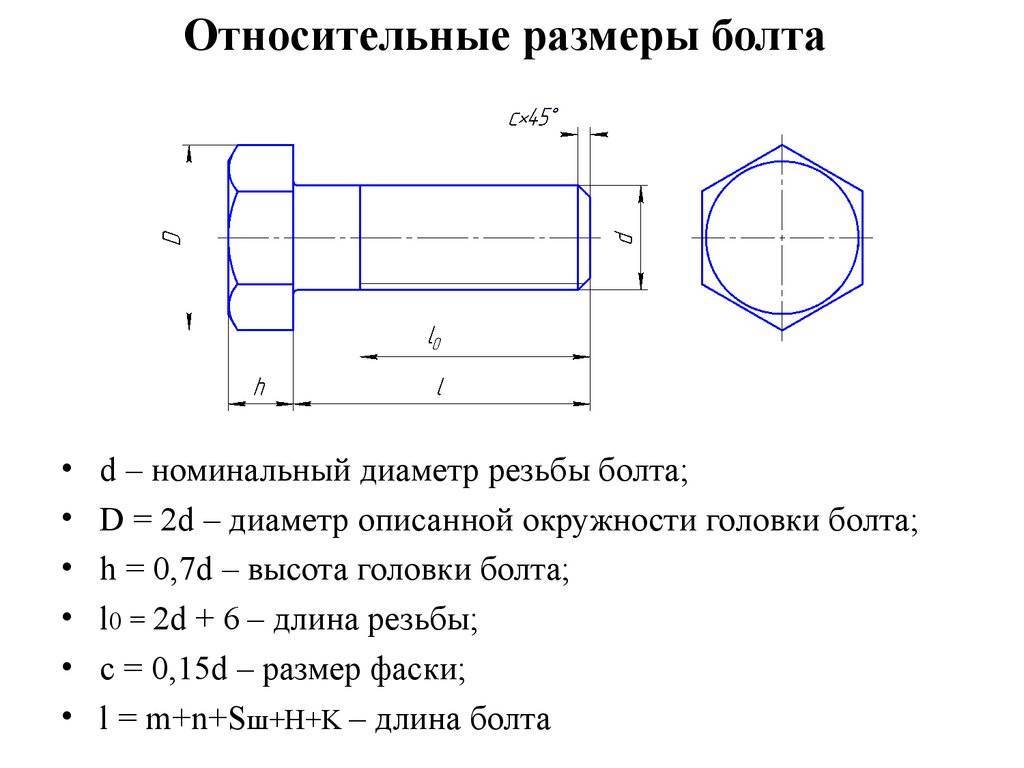

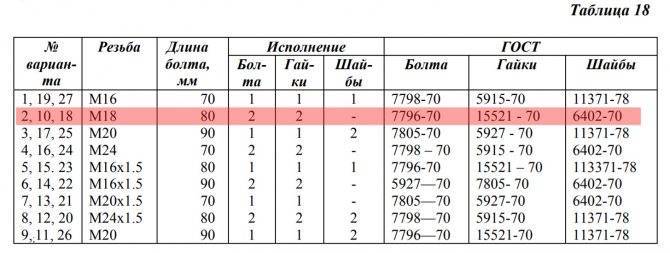

Часто студентам задают задание по инженерной графике из книги Фролова/Бубенникова 1990 года редакции, в теме №7 необходимо выполнить вот такой чертеж — «Резьбовые изделия».

Вот полное задание Вычертить: 1) болт, гайку, шайбу по их действительным размерам, которые следует взять из соответствующих стандартов;

2) упрощенное изображение этих же деталей в сборе;

3) гнездо под резьбу, гнездо с резьбой, шпильку отдельно и шпильку в сборе с гайкой и шайбой по их действительным размерам, которые следует взять из соответствующих стандартов.

Пошаговое выполнение на примере 2-го варианта:

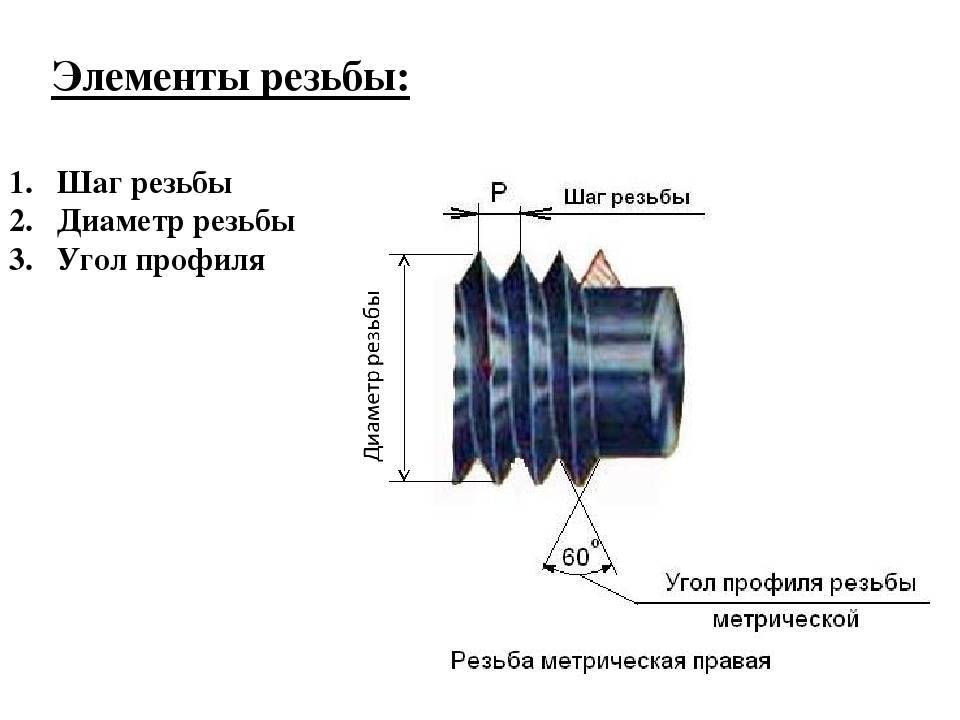

Основные параметры

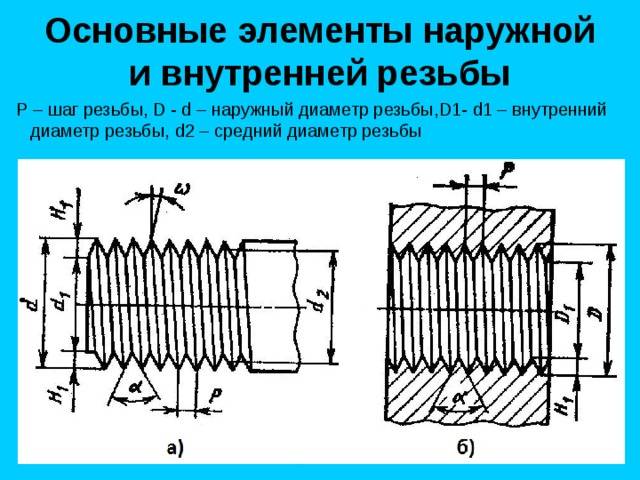

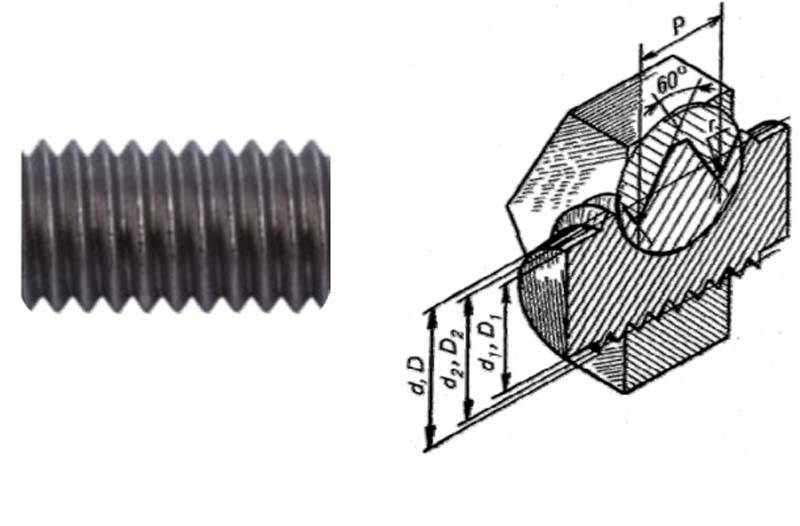

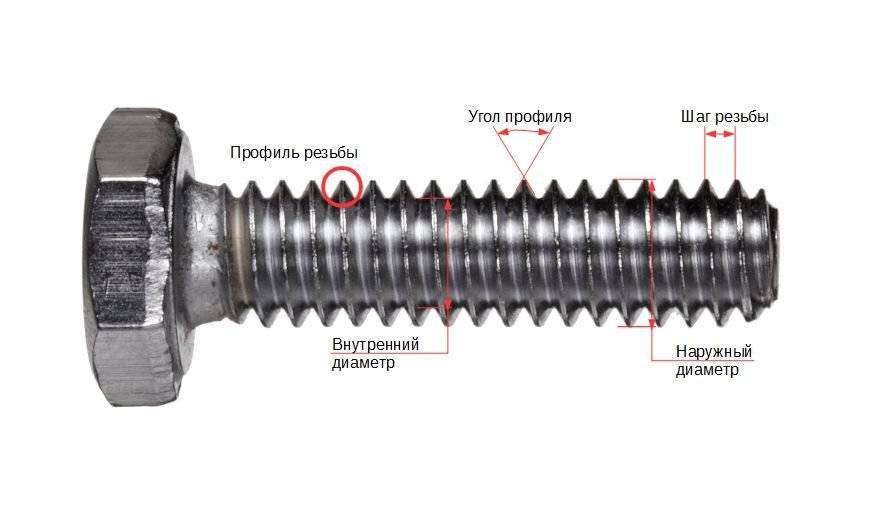

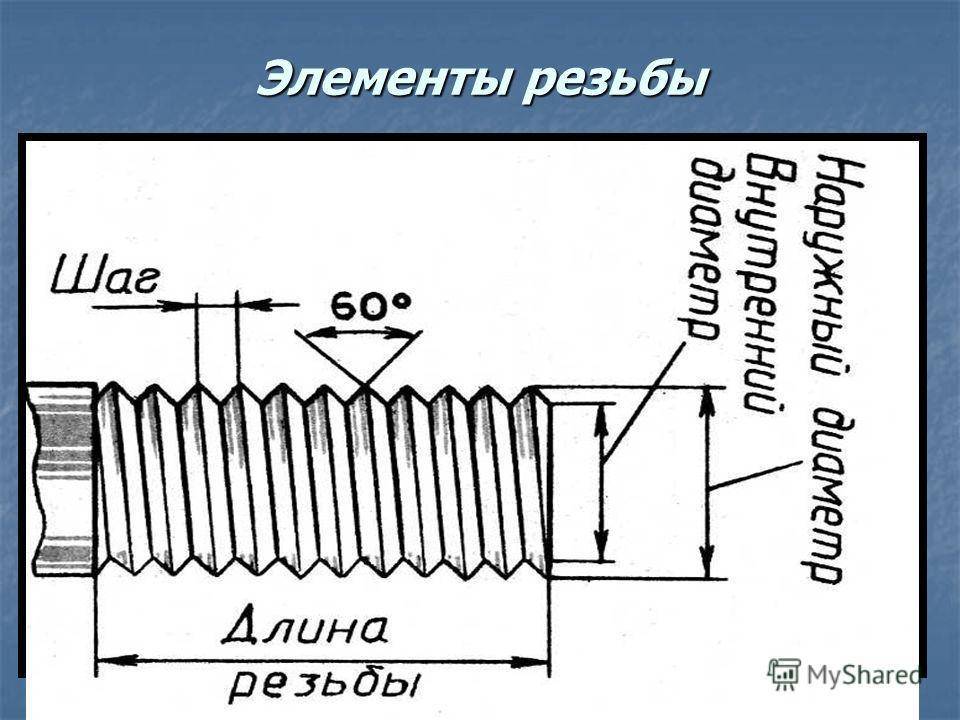

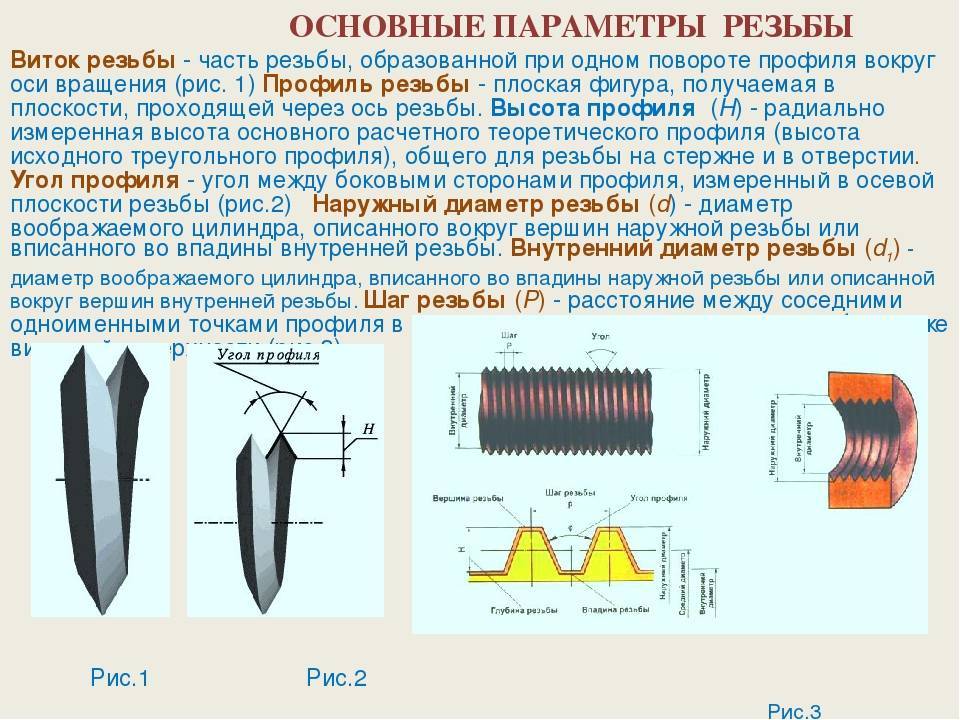

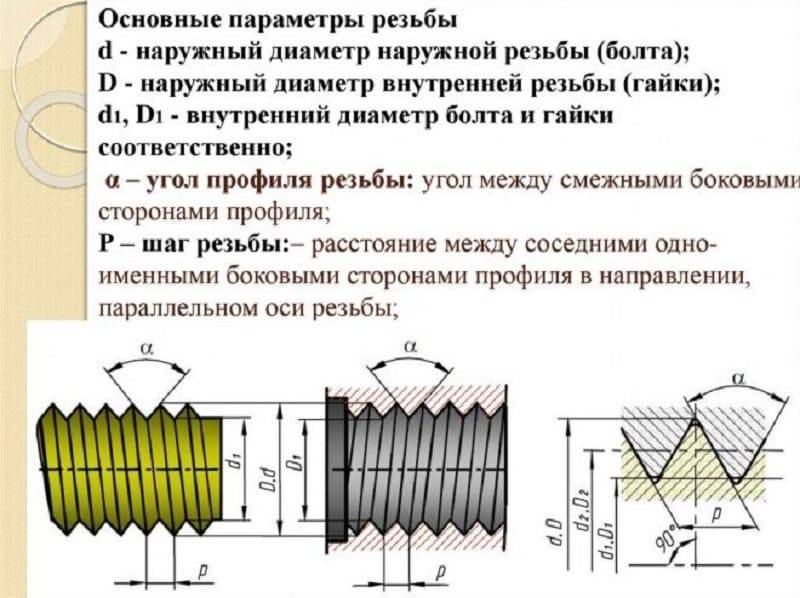

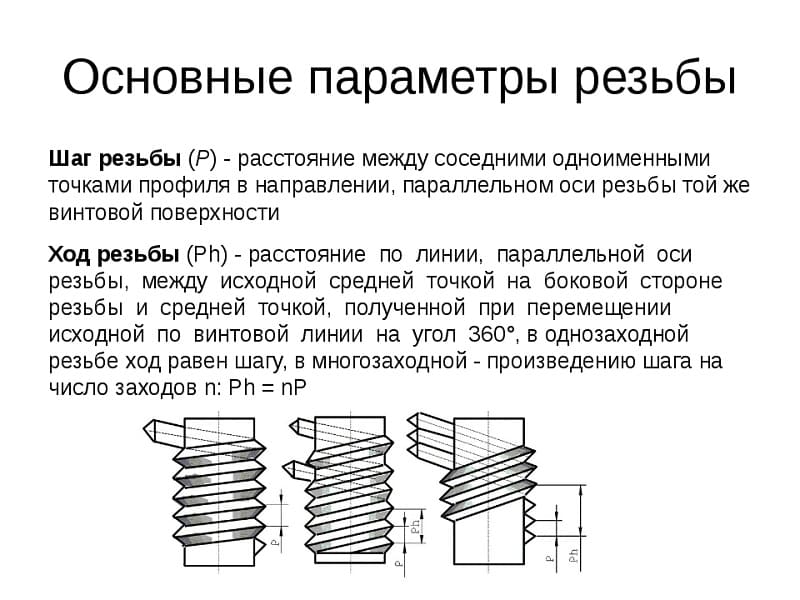

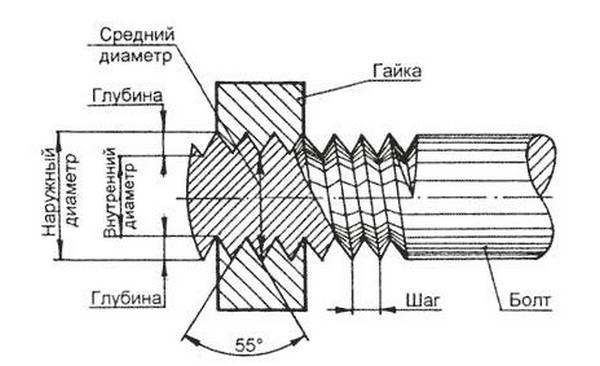

Нормативным документом, в котором оговариваются требования к размерам цилиндрической дюймовой резьбы, является ГОСТ 6111-52. Как и любая другая, дюймовая резьба характеризуется двумя основными параметрами: шагом и диаметром. Под последним обычно подразумевают:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Параметры дюймовой резьбы

Зная наружный и внутренний диаметры дюймовой резьбы, можно легко посчитать высоту ее профиля. Для вычисления данного размера достаточно определить разницу между такими диаметрами.

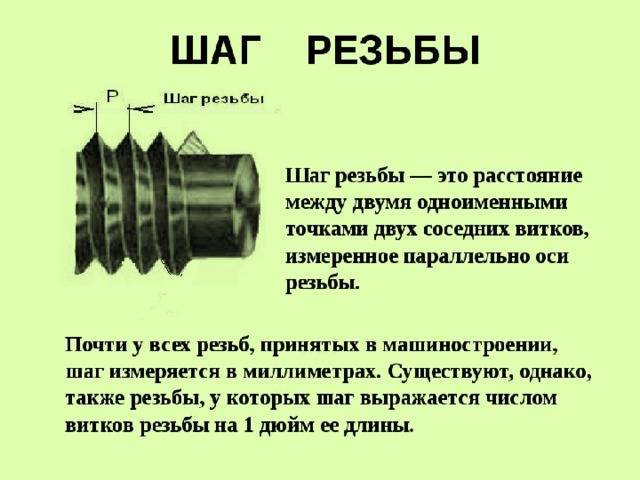

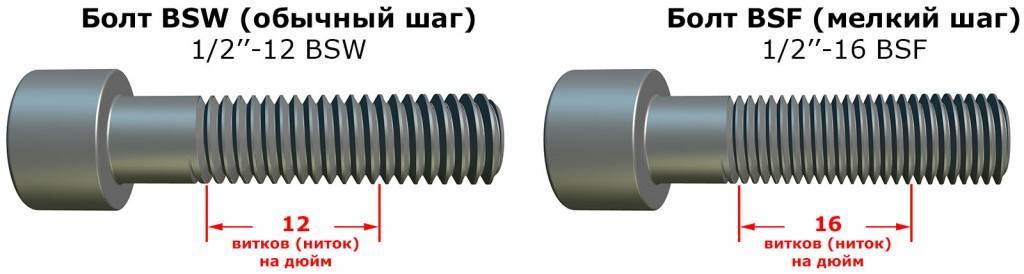

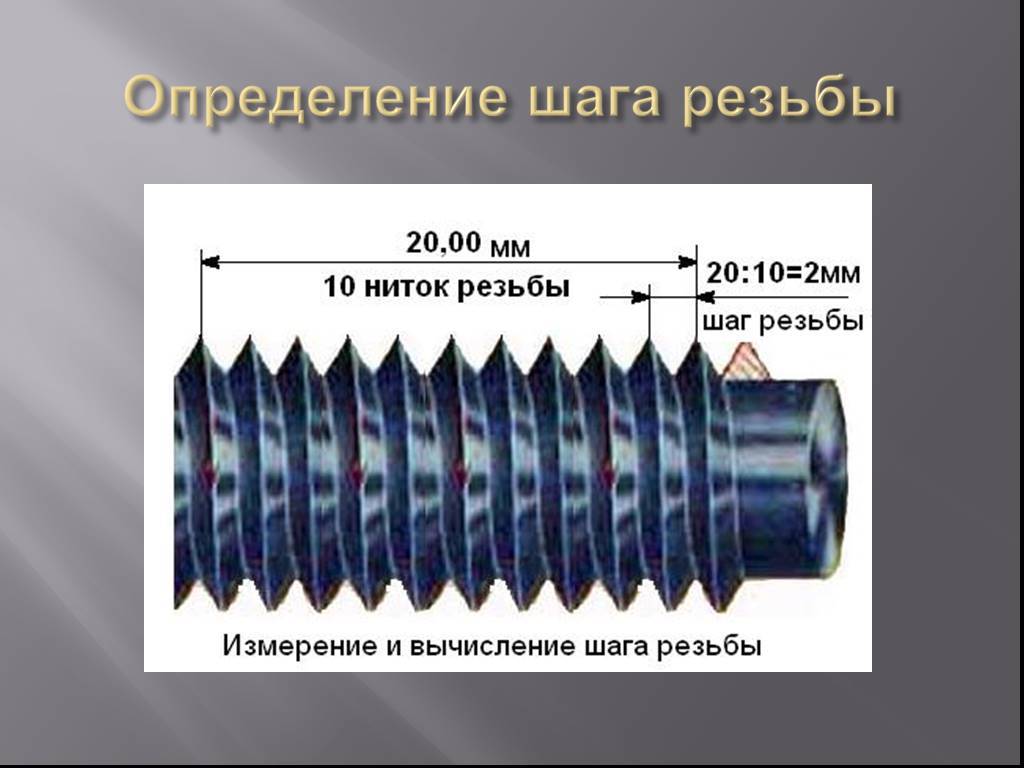

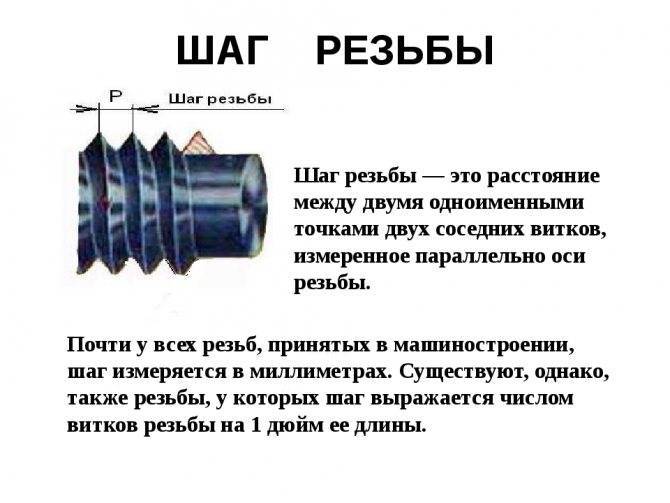

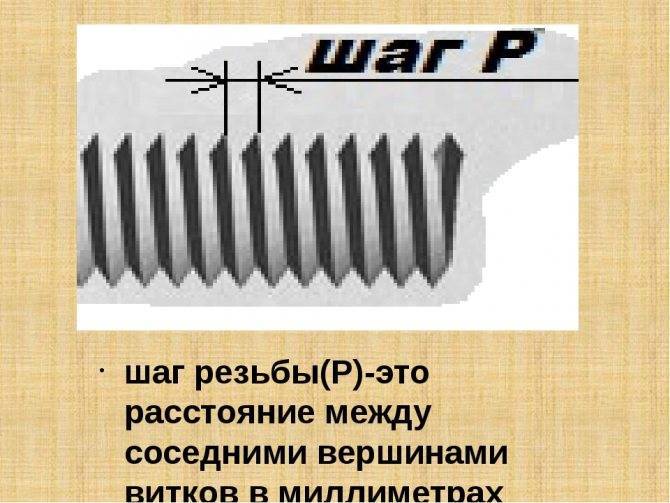

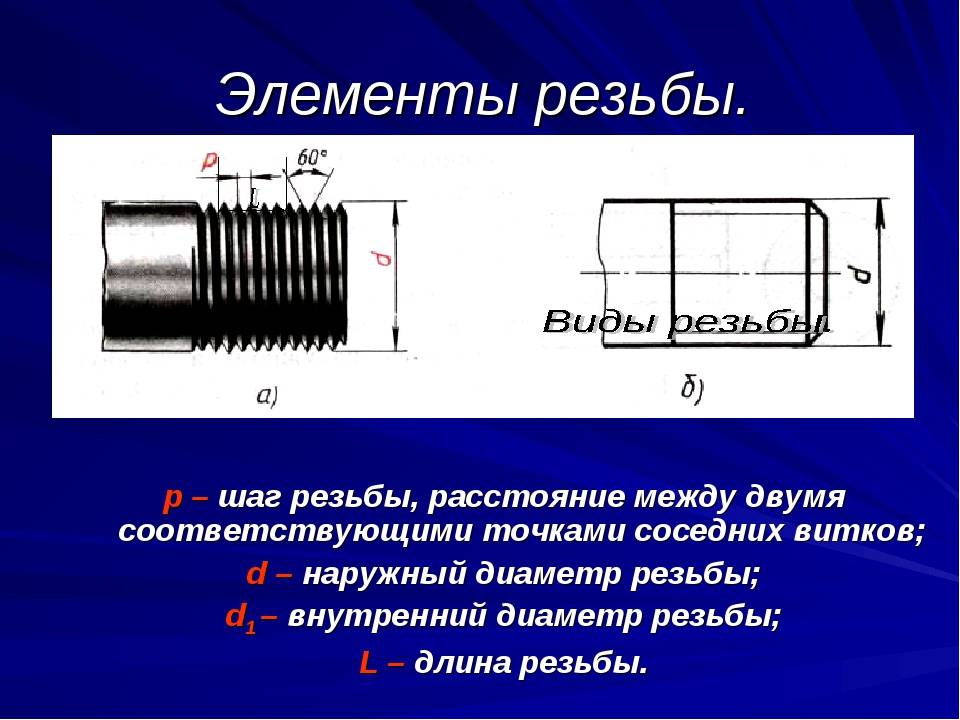

Второй важный параметр – шаг – характеризует расстояние, на котором друг от друга расположены два соседних гребня или две соседние впадины. На всем участке изделия, на котором выполнена трубная резьба, ее шаг не меняется и имеет одно и то же значение

Если такое важное требование не будет соблюдено, она будет просто нерабочей, к ней нельзя будет подобрать второй элемент создаваемого соединения

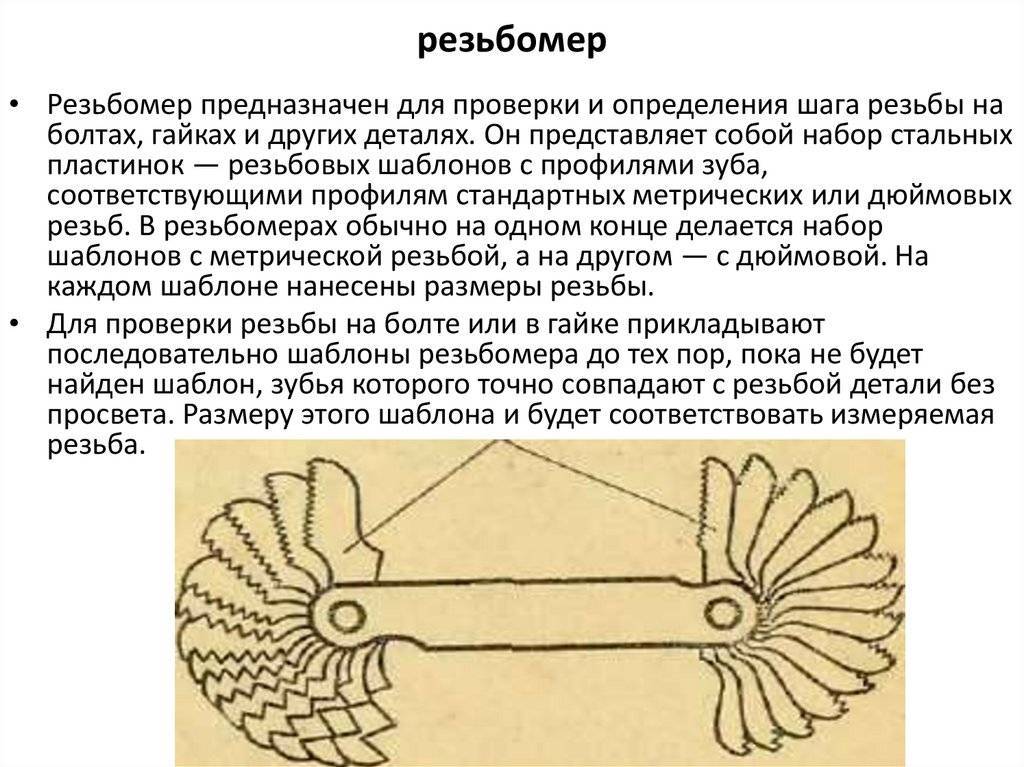

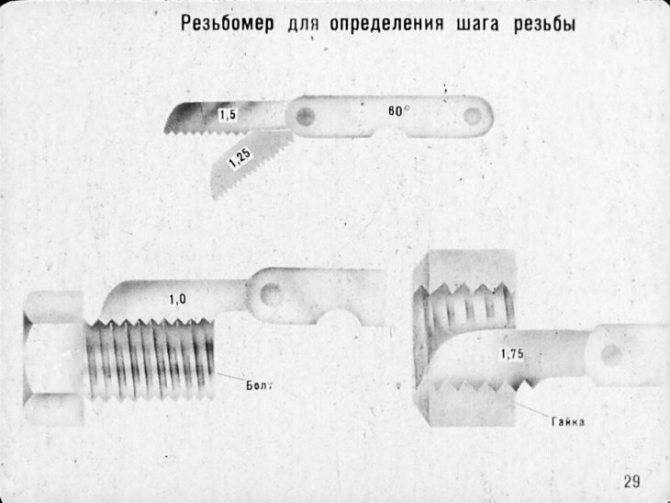

Устройство и функционал

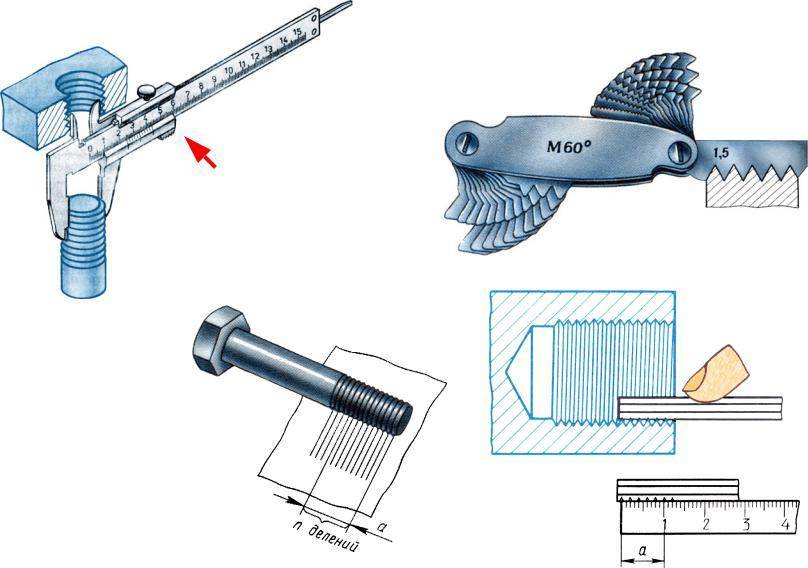

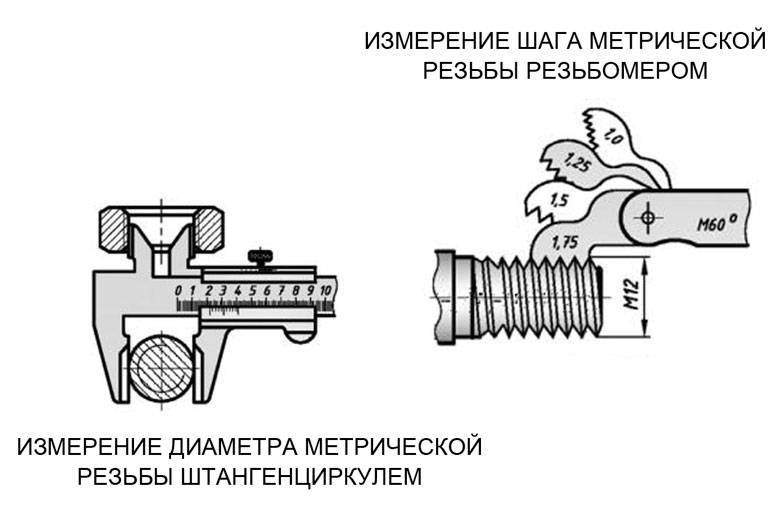

Резьбомер – это набор шаблонов, изготовленных из прочных металлических пластин. Их толщина около 1 мм. Один конец пластин имеет вырезы, калибром сопоставимые с измеряемой резьбой – шагом и профилем. Такие пластинки с зубчиками мастера называют гребенками. Метрические гребенки имеют обозначение шага резьбы, дюймовые — количество ниток помещающихся в одном дюйме.

Основной функционал приспособления – достаточно точно установить:

- Износ резьбы.

- Шаг резьбы.

- Число ниток резьбы на единицу расстояния.

- Изготовление резьбы по ГОСТу.

Прежде, чем начать работу с устройством, необходимо убедиться в его исправности. Повреждения и деформация должны исключаться. Исследуемый участок резьбы освобождается от масла и иных грязных компонентов. Заусеницы и дефекты устраняются. Из всей массы выбирается одна гребенка, которая плотно совпадет с профилем изучаемой резьбы. При этом никаких просветов быть не должно. Замеры невозможно сделать без штангенциркуля. Он определяет диаметр резьбы.

Какие бывают приспособления

На что нужно обратить внимание, чтобы не допустить ошибки при выборе продукции? Лучшие производители выпускают два типа популярных моделей:

| Вид | Описание |

|---|---|

| Метрические | Применяется при работе с заготовками, которые обладают метрической градацией. Приспособление используется для измерения шага и профиля нарезки с диаметром от 1 до 600 мм. Количество пластин в наборе – 20 штук. Представляют собой зубчатые гребенки, изготовленные из прочной стали. Главная их функция – выяснить коэффициент нарезки от 0,4 до 7 мм. Правильное название инструмента – метрический прибор. В состоянии дать оценку правильности креплений (гаек, болтов, шпилек и так далее). Несмотря на простоту конструкции, она достаточно прочная. На корпусе нанесена соответствующая маркировка «М60». Входит в перечень основных инструментов в приборостроении, машиностроении и иных аналогичных направлениях деятельности. |

| Дюймовые | Рассчитан на работу с дюймовыми нарезками. Незаменимая вещь в сантехнике, авиастроении, радиоэлектронике, станкостроении. Вне зависимости от того, продукция от отечественного или иностранного производителя, в наборе имеется 17 зубчатых пластин. От метрического приспособления отличаются углом расположения. У наименьшей гребенки количество витков – 28. Наибольшая обладает 4 гранями. Шаг определяется исходя из количества нитей в расчете на 1 дюйм. На корпус нанесена маркировка «Д55». Выпускаются устройства для профессионального и бытового применения. Незаменимый помощник при починке сантехнических приборов в домашних условиях. |

Какой лучше купить товар, зависит от многих факторов. В продаже можно встретить, помимо основных, и другие варианты популярных моделей:

- Универсальные. По мнению покупателей, самый идеальный прибор для тех, кто постоянно сталкивается с необходимостью измерения резьбы и выяснения ее состояния. Набор состоит из пластин для калибровки метрической и дюймовой шкалой. Предназначен для работы с любым типом нарезки. Изготавливается из прочного и износостойкого материала. Пользуется большой популярностью у слесарей.

- Трапецеидальные. Устройство создано специально для работы с трапецеидальными нарезками. Носят название «Т-резьбомеры».

Характеристики устройств

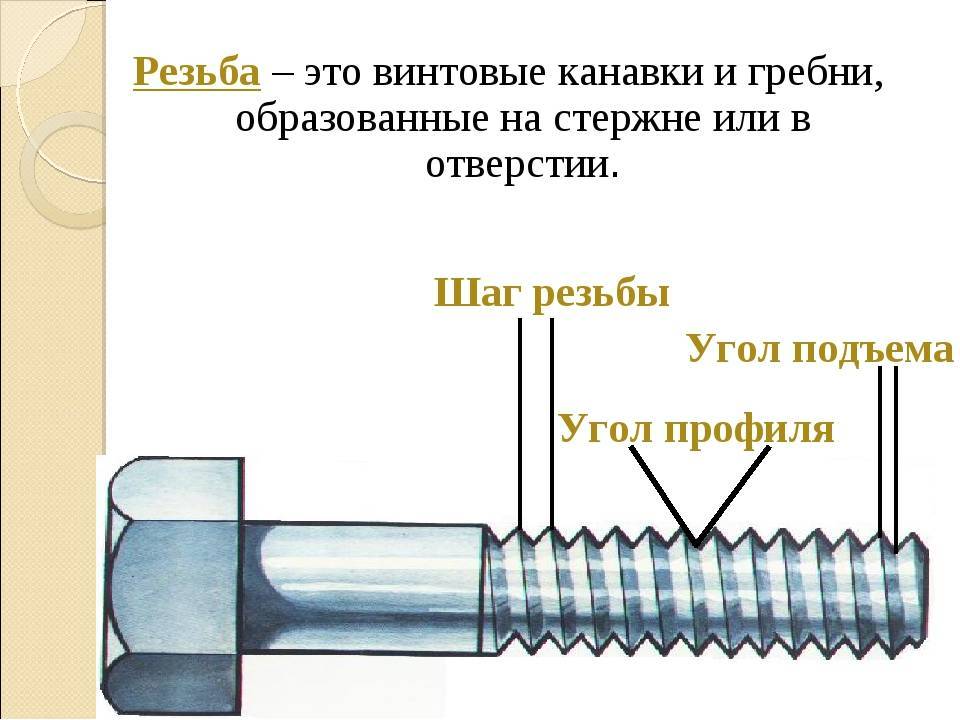

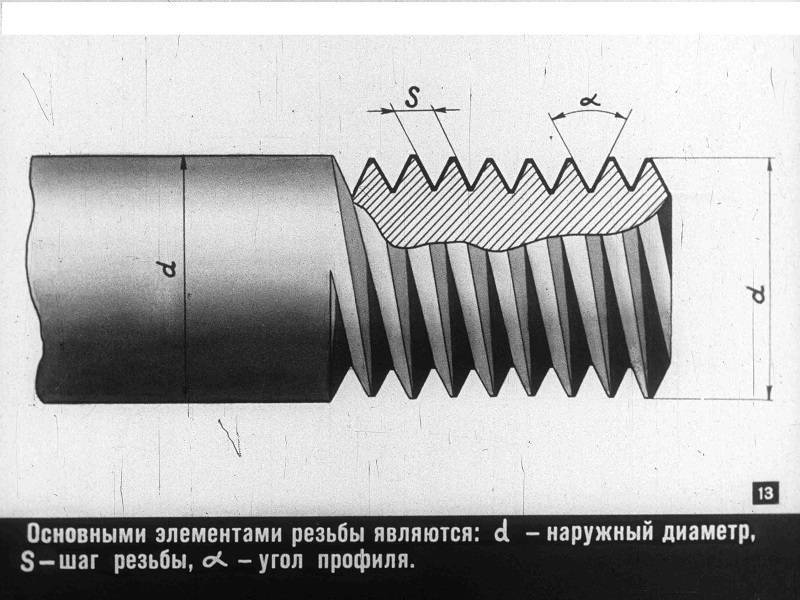

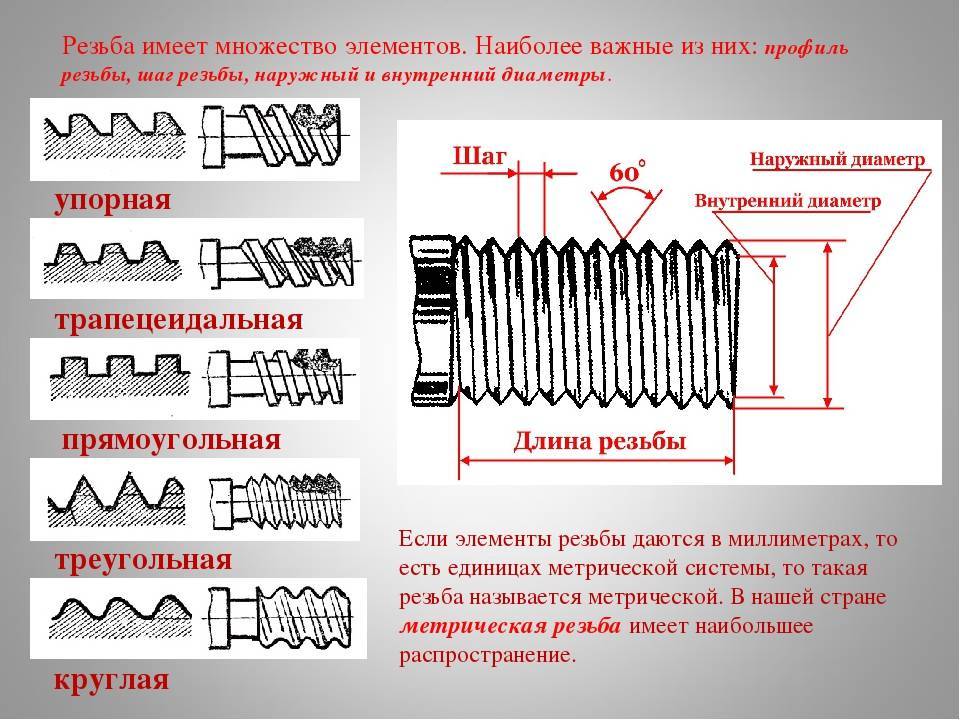

Резьба, вне зависимости от того, метрическая она или дюймовая, бывает наружной или внутренней. Основными параметрами принято считать:

- Глубину. Расстояние между вершиной и основанием.

- Шаг. Представляет собой расстояние между вершинами соседних витков.

- Внутренний диаметр. Размер цилиндра с имеющимися витками.

- Наружный диаметр. Измеряется по вершинам витка. Параметр заготовки в месте нарезки.

- Угол профиля. Расстояние между боковыми частями профиля в осевой плоскости. Измерение осуществляется в градусах.

Что такое метрическая и дюймовая резьба

Перед тем, как разобраться с определением шага резьбы при помощи резьбомера, нужно выяснить, чем отличается метрическая резьба от дюймовой и наоборот? Резьбы по системе мер подразделяются на два основных вида:

- Метрические — используется на следующих видах крепежных деталей: болтах, винтах, гайках, шпильках и прочих. Метрический тип нарезки возник еще в Советском Союзе, и активно используется сегодня

- Дюймовые — это американский стандарт нарезки, с которым домашние мастера сталкиваются при работе с сантехническими изделиями. Однако дюймовая нарезка встречается не только на сантехнических приборах, но и крепежных элементах

Разберемся более детально в вопросе о том, чем отличается метрическая резьба от дюймовой, и где они применяются чаще всего.

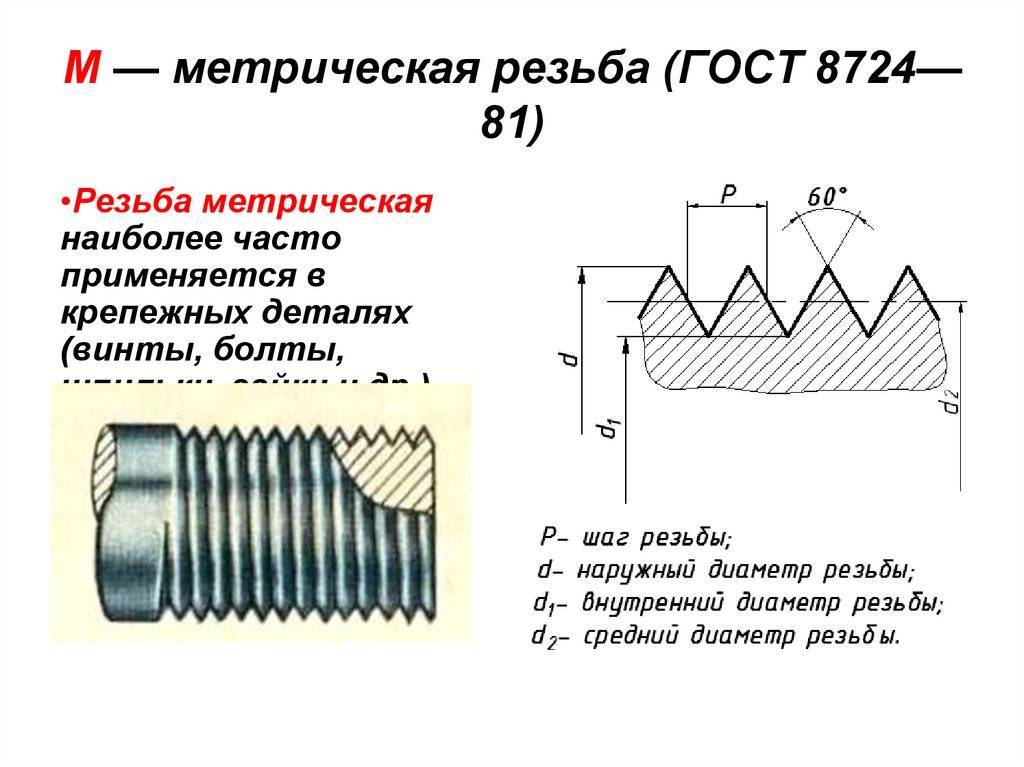

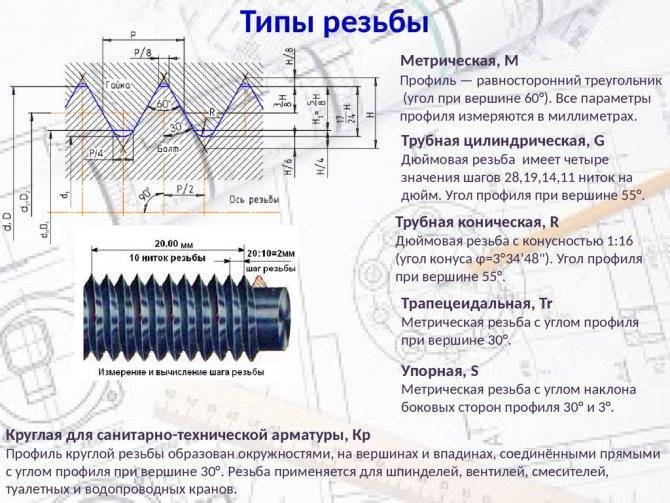

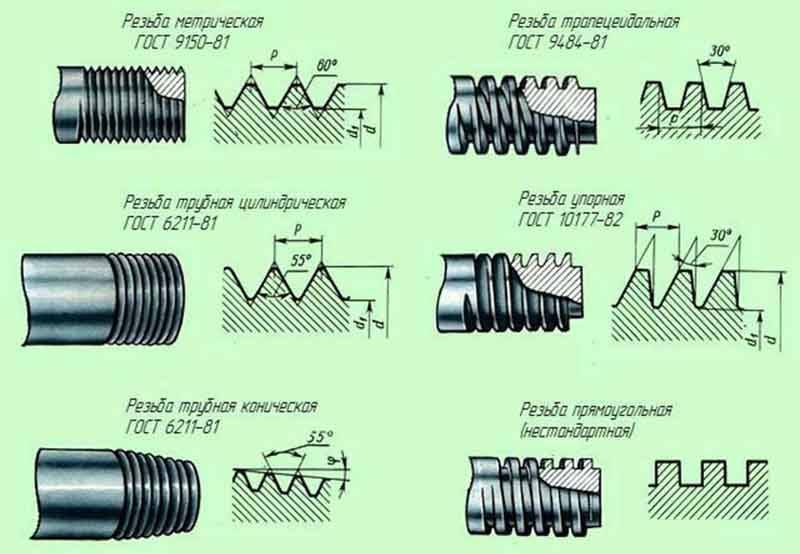

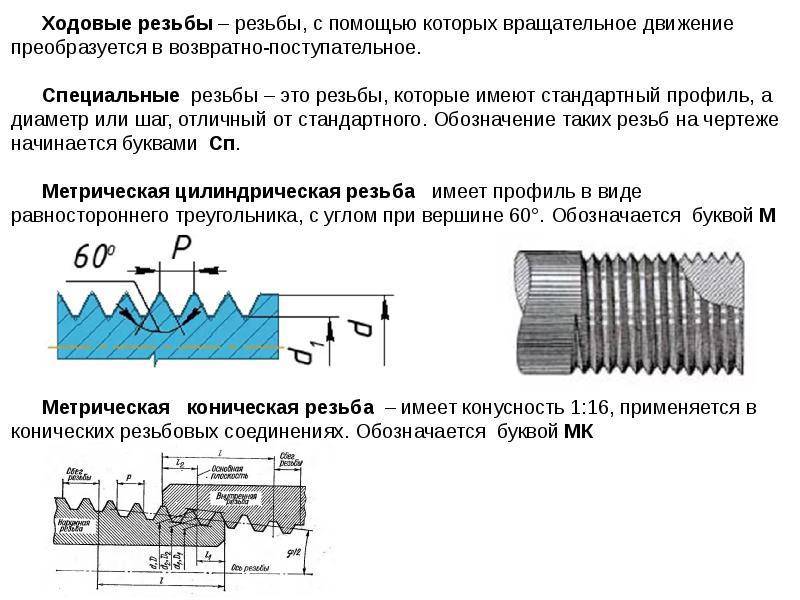

Отличительная особенность метрической резьбы (ГОСТ 24705-91) в соответствующей форме профиля, имеющего вид равностороннего треугольника.

Угол между вершинами этого треугольника равен 60 градусов, о чем уже упоминалось выше. Вершины или пики имеют тупую форму, то есть, выступы для сопряжения с винтом или гайкой срезаны. Для обозначения диаметра винта и шага резьбы используется единица измерения — миллиметры. Резьба такого типа может иметь крупный и мелкий шаг, что зависит от сферы применения соответствующих деталей. Детали с маленьким шагом используются преимущественно для регулировки, а также в устройствах, на которые воздействуют динамические нагрузки. Для обозначений крупной резьбы используется маркировка в виде буквы М и соответствующая цифра, например, 20. Это означает, что на заготовке нарезана метрическая резьба с диаметром 20 мм. Мелкая резьба на заготовке имеет аналогичное обозначение, только добавляется цифровое значение. Это значение указывает шаг резьбы, например, 1,5 мм. Ниже на фото представлена схема устройства метрической резьбы.

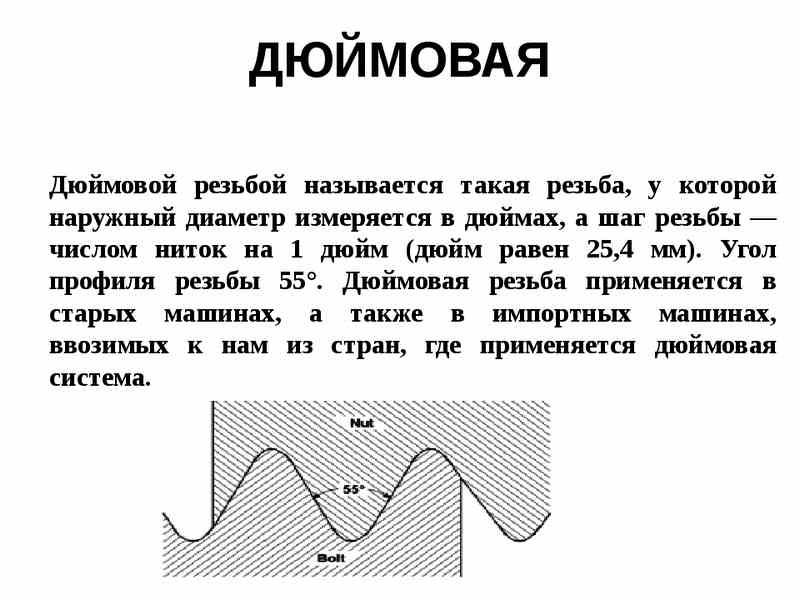

Кроме метрической, часто используется дюймовая резьба (ГОСТ 6111-52).

Новички, которые не знают о существовании этих двух видов нарезки, сталкиваются с некоторыми трудностями. Чтобы понять, что это за трудности, рассмотрим конструктивные особенности дюймовой резьбы. В профиле она имеет аналогичную форму, как и метрическая, но ее основное отличие в измененном углу между вершинами. Этот угол равен 55 градусам, что и отличает ее по конструкции от метрической нарезки. Для обозначения размеров дюймовой резьбы используется единица измерения — дюймы. В 1 дюйме 25,4 мм, а для обозначения дюймов используется два штриха. Дюймовая резьба может также быть крупной и мелкой, и характеризуется количеством ниток на один дюйм. Закрутить гайку с метрической резьбой на деталь с дюймовой нарезкой не получится, как и наоборот.

Резьба дюймовая и метрическая бывают наружными и внутренними, а основными их техническими параметрами являются:

- Шаг — это расстояние между двумя вершинами витков

- Глубина — расстояние от вершины до основания

- Угол профиля — это расстояние в градусах между боковыми частями профиля в плоскости оси

- Наружный диаметр — размер заготовки в области наличия нарезки, измеряемый по вершинам витков

- Внутренний диаметр — это расстояние, которое соответствует размеру цилиндра с присутствующими витками

Параметры резьбы Когда известно отличие метрической резьбы от дюймовой нарезки, можно приступать к рассмотрению вопроса о том, как научиться пользоваться резьбомером. Хотя этот прибор имеет простую конструкцию, но далеко не каждый способен правильно произвести соответствующие измерения (к тому же многие не знают о том, что существует специальный инструмент). От правильности выполненных действий зависит эффективность соединения.

Правила эксплуатации штангенциркуля

Чтобы измерительный инструмент смог прослужить верой и правдой долгие годы, необходимо соблюдать несложные правила по его эксплуатации и хранению. Прежде всего следует избегать механических повреждений, которые могут возникнуть в результате падения или силового воздействия. Помимо этого, в процессе измерения деталей нельзя допускать перекоса губок штангенциркуля. Чтобы этого не произошло, их нужно зафиксировать в определенном положении на измеряемой детали с помощью стопорного винта.

Хранить прибор следует только в мягком чехле либо жестком футляре. Второй вариант предпочтительнее, так как сможет обеспечить защиту от случайных деформаций. Место для хранения штангенциркуля должно быть выбрано с таким учетом, чтобы туда не попадали опилки от разных материалов, пыль, вода, химические смеси и пр. Плюс к этому должна быть исключена угроза падения тяжелых предметов на инструмент.

После каждого использования штангенциркуля его необходимо тщательно протирать чистой мягкой ветошью.

Естественно, не следует забывать и о соблюдении правил безопасности при эксплуатации данного прибора. На первый взгляд он не несет никакой угрозы для здоровья, однако это не совсем так. Дело в том, что концы губок для измерения внутренних размеров достаточно острые, поэтому о них запросто можно пораниться при неаккуратном обращении. В остальном же инструмент полностью безопасен.

Виды метрических резьб

Метрические резьбы классифицируют по следующим параметрам.

Место расположения витков. Внутренние метрические резьбы находятся в отверстиях деталей и изделий. Для нарезания используют метчики. Наружные метрические резьбы на стержнях получают с применением плашек.

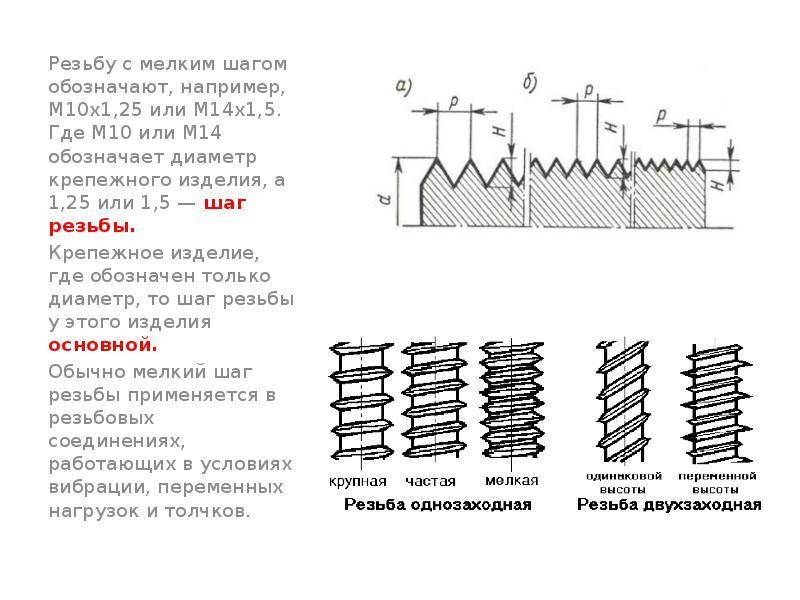

Направление витков. По этому признаку метрические резьбы делят на правые и левые.

Размер шага. Наибольшее распространение получили соединения с крупным (стандартным) шагом. Увеличение количества витков приводит к повышению надежности. Однако формирование метрических резьб с мелким шагом возможно на заготовках и изделиях из высокопрочных материалов.

Изображение №5: метрическая резьба с крупным и мелким шагом

- Количество заходов. Метрические резьбы бывают одно- и многозаходными. Увеличение числа заходов при необходимости повышает надежность соединений и решает иные производственные задачи.

ГОСТ и унификация крепежа

В течение длительного времени не могли прийти к единому стандарту. Еще в середине XIX века разные производители пользовались своими мерительными инструментами. Попутно у каждого резьбовые соединения выполнялись по своим требованиям и параметрам. Возникали проблемы у эксплуатационников.

При необходимости разборки и последующей сборки изделий приходилось помечать каждую деталь, чтобы потом их поставить строго на свое место. Особенно сложно приходилось военным, так как ружья и пушки приходили с разных заводов. Если кто-то разбирал свое оружие, то собрать чаще всего не удавалось.

Еще в XII веке установили, что оптимальным будет расстояние между двумя канавками на стержнях, равное примерно 20 % от диаметра. Тогда их изготавливали из дерева, на ручьях и небольших реках создавали водяные мельницы. Позже (примерно середина XIV века) начали проектировать и создавать ветряные мельницы.

Отдельные детали стягивали мощными шпильками. На них накручивали громадные дубовые гайки, выточенные из единого куска прикорневой части. Но все – это были единичные, разовые изделия. Их характеристики и качество зависели от мастера. С развитием техники нужно было добиваться однообразности и универсальности стяжных деталей.

Информация к размышлению

Первый отраслевой стандарт был принят в Туле (Россия). На первом оружейном заводе производили только сборку конечного изделия. Производилось и литье. А сами отливки раздавали мастерам для домашнего изготовления. Так образовались улицы со своими названиями: Курковая, Ложевая, Дульная, Штыковая и ряд других. Тут делали только одно изделие. Потом на сборке оставалось только собрать их и получить ружье.

Главная заслуга Никиты Демидова (основоположника первого оружейного завода России) заключалась в том, что он сумел разработать подробные чертежи, а также мерительные инструменты (калибры). Пользуясь ими, мастера могли проверять, насколько правильно обрабатывается конкретная деталь. Налажен был выпуск и ручного металлообрабатывающего инструмента: напильники, шаберы, скребки и ручные сверлильные устройства.

В это же время Англия также изготавливала ружья. Конструктивно они были идентичными. В 1787 году были приобретены 500 ружей в Туле и 500 ружей из Англии. Их разобрали, а детали по артикулам разложили в несколько куч. Тщательно перемешали.

Потом решили собрать. Тульские ружья собрали все. Каждое прошло проверку на качество стрельбы. Результаты удовлетворили комиссию. Ни одного английского ружья собрать не смогли. Детали требовали индивидуальной притирки. Единого стандарта не было.

Поэтому в русскую армию помимо ружей поставляли детали, которые могли выходить из строя в процессе эксплуатации. В каждом полку существовал взвод, в обязанности которого вменяли ремонт вооружения.

В этих взводах имелись болтики, винтики и гаечки. Тогда их метили специальными насечками, чтобы использовать по мере необходимости.

В 1790 г. в Париже произошло первое утверждение основной системы мер. Одним из первых была утверждена мера длины – метр. Установили и дробные величины, которыми пользуются повсеместно: сантиметр, миллиметр.

Англия отказалась переходить на европейский стандарт. У них до сих пор пользуются футами, дюймами, линиями.

Для унификации деталей каждая страна разрабатывала свои государственные стандарты. Их соотносили так, чтобы товары из сопредельных государств могли соответствовать и отечественным изделиям. Поэтому с 1924 г. в СССР был введен ГОСТ на резьбовые соединения. Кроме основного стандарта допускалось использование изделий из Великобритании и США (дюймовые стандарты). В настоящее время используются только трубные соединения, измеряемые в дюймах.

Измерение среднего диаметра резьбы

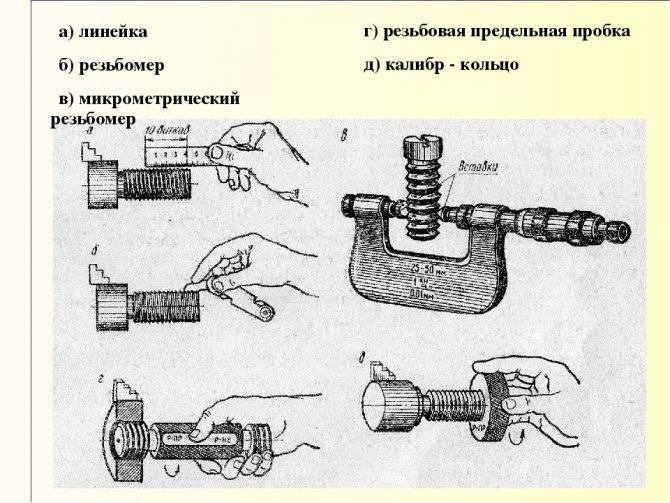

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

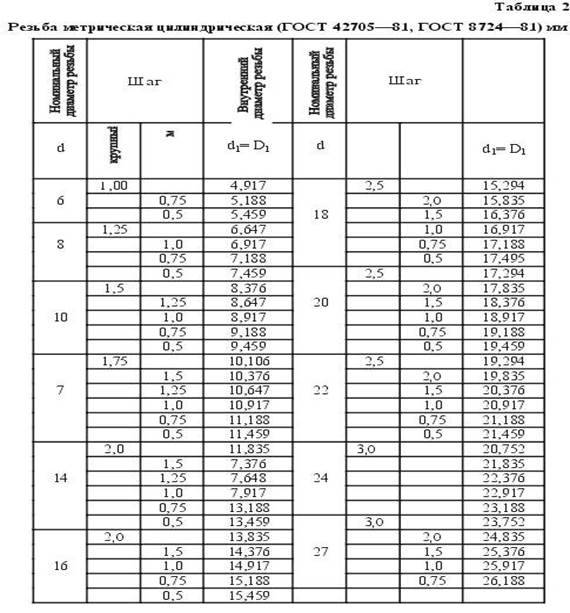

Технология и приемы нарезания резьбы вручную

При нарезании резьбы метчиками и плашками часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы на детали. С учетом этого диаметры отверстий и стержней под резьбу должны изготовляться не по номинальному размеру резьбы, а несколько ниже его. Для метрической резьбы диаметром 6–10 мм эта разница составляет 0,1–0,2 мм; диаметром 11–18 мм – 0,12–0,24 мм; диаметром 20–30 мм – 0,14–0,28 мм.

Диаметры отверстий под наиболее распространенные размеры метрической резьбы приведены в табл. 1.

Для образования захода резьбы на торце детали необходимо снять фаску, соответственно высоте профиля резьбы.

Таблица 1. Диаметры отверстий под нарезание метрической резьбы

| Материал | Диаметр метрической резьбы, мм | |||||||

| 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | |

| Сталь и латунь | 4,2 | 5,0 | 6,7 | 8,4 | 10,1 | 13,8 | 17,3 | 20,7 |

| Чугун и бронза | 4,1 | 4,9 | 6,6 | 8,3 | 10,0 | 13,7 | 17,1 | 20,5 |

Смазанный смазкой метчик вставляют в просверленное отверстие и, слегка прижимая его к детали левой рукой, осторожно поворачивают вороток правой рукой до тех пор, пока метчик не захватит металл и его положение в отверстии не станет устойчивым. После этого вороток берут двумя руками и вращают с перехватом рук через каждые полоборота (рис. 10, а)

10, а).

Рис. 10. Движения при нарезании резьбы: а — метчиком, б — плашкой, в — клуппом

После одного-полутора оборотов метчик, покачивая в горизонтальной плоскости, вращают в обратную сторону примерно на четверть или пол-оборота. Это необходимо для того, чтобы стружка сломалась и по канавкам метчика удалилась из отверстия, не заклинив метчик. Закончив нарезание, пропускают его насквозь или вращением воротка в обратную сторону вывертывают метчик из отверстия.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Таким же образом следует вести нарезание резьбы плашками. Здесь, однако, кроме круговых движений по стрелке а (рис. 10, б), воротку следует сообщать также некоторый нажим вниз по стрелке в. В процессе нарезания необходимо следить, чтобы давление на обе ручки было одинаковым.

На первом этапе нарезания резьбы следует следить за правильным положением метчика и плашки по отношению к осям отверстия и стержня. Непараллельность осей и неперпендикулярность их к торцу детали контролируются угольником и устраняются изменением положения инструмента.

Нарезать резьбу в мелких и глухих отверстиях небольшого диаметра нужно особенно осторожно, не перегружая метчик и часто очищая его от стружки. При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза). При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза).

Если необходимости получить точные и чистые резьбы на стержнях, то их нарезание следует выполнять черновой и чистовой плашками.

Если нарезание резьбы выполняется клуппами с раздвижными плашками, то их сжатие (подачу) следует производить только в начале прохода. После каждого прохода по всей длине нарезаемого стержня клупп сгоняют в обратную сторону и затем вновь поджимают плашки винтом и вновь прорезают резьбу по всей длине нарезаемого стержня до получения нужного диаметра резьбы. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов.

Для нарезания трубной резьбы клуппом трубу необходимо надежно закрепить в специальном зажиме для труб (рис. 10, в).

Нарезаемый конец трубы смазывают маслом (олифой), а затем на длине не более 2–3 ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2–3 прохода. Для диаметров до 1» ограничиваются двумя проходами; при диаметре свыше 1 » хорошую резьбу можно получить только за 3–4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружки и вновь смазывать маслом.

Вращение клуппа вокруг трубы обычно производят качательным движением в четыре приема; за каждый прием нужно повернуть клупп на 1/4 оборота.

Резьбу диаметром до 1½» нарезает один слесарь; при больших диаметрах резьбы работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

Просмотров: 9 187

Приемы нарезки резьбы

Сразу нужно оговориться что в стержне на конце и в отверстии под резьбу в гайке должны быть сняты фаски любым доступным способом. Фаски необходимы для точного захода без перекоса режущего инструмента, то есть метчика и плашки. Далее, зажимаем в вороток предмет для нарезки резьбы, зажимаем стержень или заготовку под гайку с тиски и приступаем к нарезке резьбы.

Нарезание резьбы плашкой

Делается это без применения чрезмерных усилий и обязательно со смазкой, в качестве которой идеально подходит сульфо-фрезол. Однако, если такового не имеется можно использовать эмульсию (раствор минерального масла в воде) или просто растительные масла.

Нарезая резьбу нужно чувствовать метчик или плашку: если они начинают немножко подпружинивать, то есть сильно сопротивляться необходимо вывернуть их и очистить от стружки. Если этим пренебречь режущий инструмент может банально треснуть и вам придется готовить опять новый стержень или заготовку под гайку.

Метрические резьбы

Название (метрическая резьба) показывает, что все измерения выполняются в метрических единицах. Это самый распространённый мировой стандарт. Основные значения резьбовых соединений показаны в таблице 1. За основу взят стандартный шаг резьбы, кроме него существуют исполнения, где предусматривается и меньшие шаги.

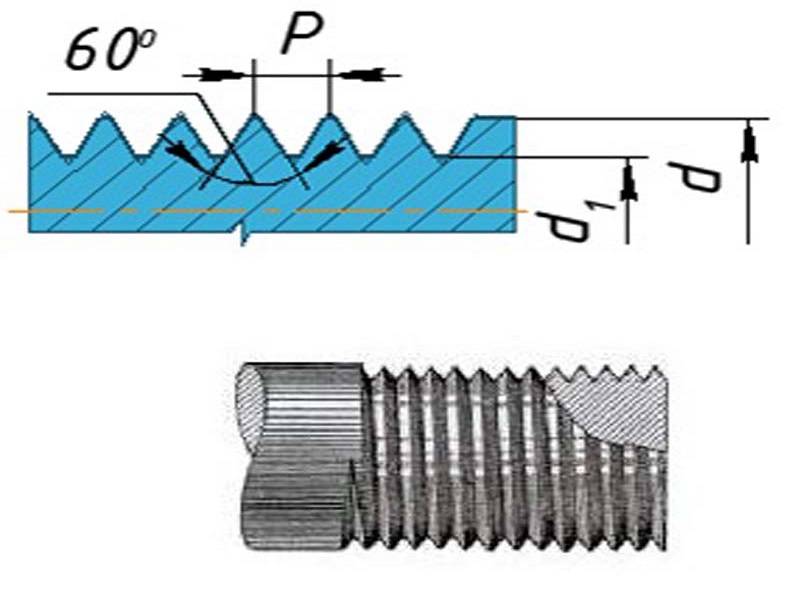

Параметры резьбовой части: номинальный диаметр d, внутренний диаметр d₁ и шаг резьбы Р

Таблица 1: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр резьбы d | Шаг Р | |||||||

| 1 ряд (предпочтительный) | 2 ряд (допустимый) | 3 ряд (для специальных конструкций) | крупный | мелкий 1 | мелкий 2 | мелкий 3 | мелкий 4 | мелкий 5 |

| 2,00 | 0,40 | 0,35 | ||||||

| 2,20 | 0,45 | 0,40 | ||||||

| 2,50 | 0,45 | 0,35 | ||||||

| 3,00 | 0,50 | 0,35 | ||||||

| – | 3,50 | -0,60 | 0,35 | |||||

| 4,00 | 0,70 | 0,50 | ||||||

| 4,50 | 0,75 | 0,50 | ||||||

| 5,00 | 0,80 | 0,50 | ||||||

| 5,50 | 0,50 | 0,40 | ||||||

| 6,00 | 1,00 | 0,75 | 0,50 | |||||

| 7,00 | 1,00 | 0,75 | 0,50 | |||||

| 8,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 9,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 10,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | |||

| 11,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||||

| 12,00 | 1,75 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 14,00 | 2,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 15,00 | 1,75 | 1,50 | 1,00 | |||||

| 16,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | |||

| 17,00 | 1,75 | 1,50 | 1,00 | |||||

| 18,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 20,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 22,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 24,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 25,00 | 2,00 | 1,50 | 1,00 | |||||

| 26,00 | 1,50 | 1,00 | ||||||

| 27,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 28,00 | 2,50 | 2,00 | 1,50 | 1,00 | ||||

| 30,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 32,00 | 2,50 | 2,00 | 1,50 | |||||

| 33,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 35,00 | 2,50 | 1,50 | 1,00 | 0,75 | ||||

| 36,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | |||

| 38,00 | 3,00 | 1,50 | 1,00 | 0,75 | ||||

| 39,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 40,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 42,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 45,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 48,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 50,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 52,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 55,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 56,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 58,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 60,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 62,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 64,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 65,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 |

Угол при вершине винтовой линии у метрических резьб составляет 60⁰

Видно, что есть несколько рядов по уровню предпочтений. Объясняется довольно просто. Типовые детали стараются делать так, чтобы их было проще заменять в случае разборки и сборки. Менее предпочтительные ряды получаются при индивидуальном проектировании отдельных деталей. Производство удорожается.

Специальные резьбы применяют весьма ограничено. Ими пользуются лишь в тех случаях, когда невозможно применить стандартные предпочтения.

Внимание! Использование специальных резьб связано с необходимостью создавать одноразовые инструменты для нарезания подобных винтовых линий. В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения

Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах.

Например, уменьшенный шаг резьбы применяют для изготовления шпилек, в двигателях внутреннего сгорания. С их помощью крепят головку блока к самому блоку цилиндров. Эти детали испытывают значительные нагрузки. Внутри движутся поршни, происходит процесс горения газа. Давление возрастает и убывает постоянно. Поэтому требования к соединению довольно высокие.

Мелкие шаги используют при сборке лопаток на турбинах. Вал турбины современного реактивного двигателя вращается с частотой 40…50 тыс. об/мин. Центробежная сила достигает громадных значений. Поэтому требования к узлам соединений повышенные.

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями. При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

Дюймовый — предназначен только для работы с дюймовыми типами нарезок. Применяется прибор в сфере радиоэлектроники, авиастроении, сантехнике, а также при производстве различных станков. В наборе дюймового резьбомера присутствует 17 пластин с соответствующими зубьями, которые отличаются от метрического прибора углом расположения. Самая маленькая гребенка оснащена 28 витками, а самая большая имеет 4 грани. Определение шага осуществляется по количеству нитей на 1 дюйм. Отличительная особенность дюймового инструмента в том, что на корпусе присутствует маркировка в виде «Д55». В домашнем хозяйстве дюймовые резьбомеры применяются при работе с сантехническими приборами

Трапецеидальный — специальный прибор, предназначенный для работы с трапецеидальными типами нарезок. Другое название этого прибора Т-резьбомер

Универсальные — приборы, на которых присутствуют пластины для калибровки дюймовой и метрической резьбы. Такие приборы позволяют одновременно работать с разными типами нарезок, что особенно актуально в слесарном деле

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

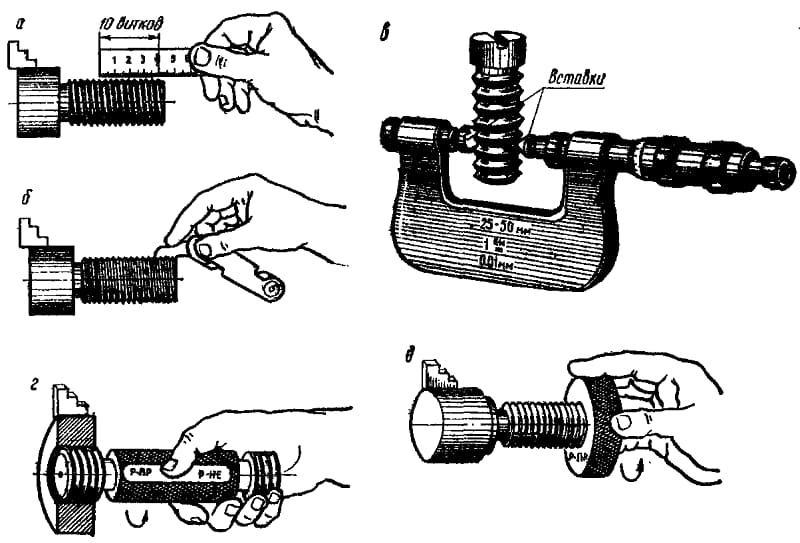

Как самостоятельно измерить шаг резьбы?

Иногда возникает необходимость измерения шага резьбы у имеющихся резьбовых соединений. Приходится использовать самые разные приспособления для выполнения подобной операции со специальным приспособлением и без резьбомера. Способов узнать значение шага несколько, освоить их несложно. Здесь показаны способы измерений шага резьбы:

Использование линейки

- Нужно взять линейку.

- Положить болт (винт).

- Померить расстояние между пятью (десятью) витками.

- Разделить на количество канавок.

- Полученный результат нужно округлить до ближайшего стандартного.

Если для наружных резьб подобный способ подходит, то для внутренних может оказаться сложным вставить линейку внутрь отверстия. Поэтому приходится предпринять дополнительные действия.

Пластилиновый слепок

- Из пластилина (воска, парафина, стеарина) нужно скатать колбаску, которая будет соответствовать отверстию.

- Охладить заготовку. При наличии холодильника задача упрощается. Если нет, то на некоторое время оставить в тени, чтобы заготовка приобрела твердость.

- Ввернуть колбаску в резьбу. Стараться сильно не согревать дыханием и пальцами.

- Вывернуть наружу. Теперь на руках появилось «зеркальное» отражение резьбы. Остается измерить стержень так, как описано выше.

Использование бумаги

Бывает так, что сама резьба довольно загрязнена. Поэтому разглядеть, сколько витков, сложно. Поэтому используют метод «бумаги».

- Небольшой фрагмент бумажки берется в руки.

- По резьбе проводится так, словно заворачивается или отворачивается предмет.

- На листе остаётся оттиск.

- Нужно посчитать количество витков и замерить расстояние штангенциркулем или линейкой.

Использование резьбомера

В специализированных магазинах можно приобрести резьбомер. Количество измерительных пластин у этого устройства может быть различным. Чем больше, тем удобнее использовать резьбомер.

Остается только прислонять разные пластинки, подбирая наиболее подходящий образец.

Пример определения размера шага резьбы резьбомером

Когда возникает вопрос о том, какая нужна или имеется резьба, начинать желательно с производителя. Если США и Великобритания, то можно предполагать наличие дюймовых резьб. Для отечественных европейских и китайских изделий используют метрические резьбы.