Нарезка шлицов

Создать шлицы можно одним из четырех методов:

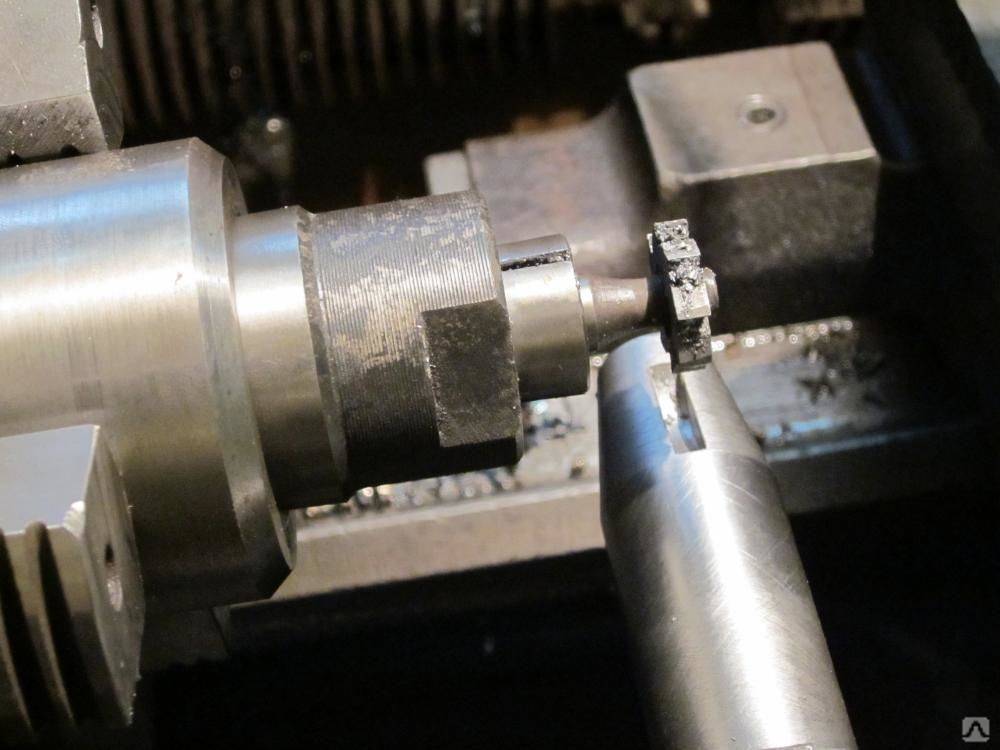

- Фрезерная обработка.. Используется при единичном и мелкосерийном производстве. Подходит для нарезки на валах, могут применяться одна или две фрезы.

- Обкатывание. Данный метод подходит для нарезки на валах в случае массового производства.

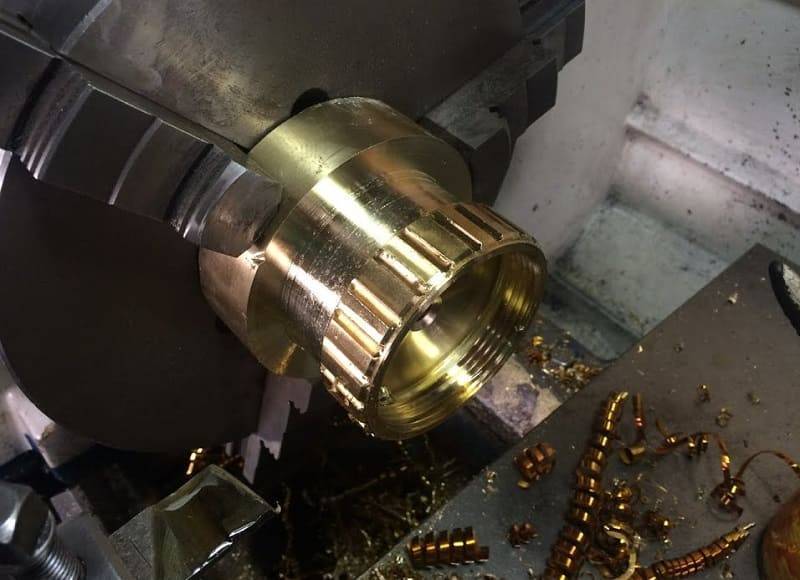

- Долбление. Долбежные станки для создания шлицов используются при нарезании на втулках, в том числе на их внутренней поверхности.

- Протяжка. Этот метод также используется на втулках, но является более дорогостоящим и более качественным. Протяжка требует наличия конкретного инструмента для каждого диаметра.

Последовательность действий

Восстановление шлицевых соединений производится по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или восстановительных работ зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных неисправностей относятся:

- осадка;

- раздача;

- обжатие;

- вдавливание;

- правка;

- накатка.

Решение этих задач производится следующими методами:

- механическая обработка (с помощью металлообрабатывающих станков, гидравлических прессов, ручной обработки);

- сварка и направление;

- металлизация;

- гальванический метод.

При появлении незначительных дефектов шлица можно проводить ремонт с применением метода раздачи. Для его реализации используют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, применяемый для ремонта. Затем его заново калибруют. Подобные действия можно осуществить с помощью, так называемой шлицевой протяжки. Весь лишний металл удаляют. Затем его фрезеруют и обрабатывают, пока отверстие не приобретёт заданную величину.

При большой степени износа осуществляют наплавку с помощью электродугового аппарата. Ещё одним вариантом ремонта при большой степени износа является наваркой граней. Эти методы после соответствующей обработки позволяют получить исходный размер паза.

Допускается ремонт шлицов, когда паз сначала расширяют и углубляют. Такая операция позволяет устранить всевозможные причины неисправности. Затем к нему изготовляют ступенчатую шпонку. Этот способ применяют в тех случаях, когда другие методы не приемлемы.

Раздачу производят двумя способами. Первый предполагает проведение операции вручную. Второй с применением прессового оборудования и специальными инструментами. Вдоль шлица керном наносят продольную риску. Далее зубилом делают канавки. Для их расширения и придания необходимой формы используют чекан. На токарном или строгальном станке проводят окончательную обработку.

Полученные канавки полностью заваривают. Шлицы обрабатывают, а для придания повышенной прочности подвергают термообработке.

Ремонт шлицевых соединений у которых наблюдается износ по толщине производят с помощью сварочных аппаратов. Для заполнения канавок подготовленные валики накладывают вдоль шлицев. В дальнейшем производят сварочные работы.

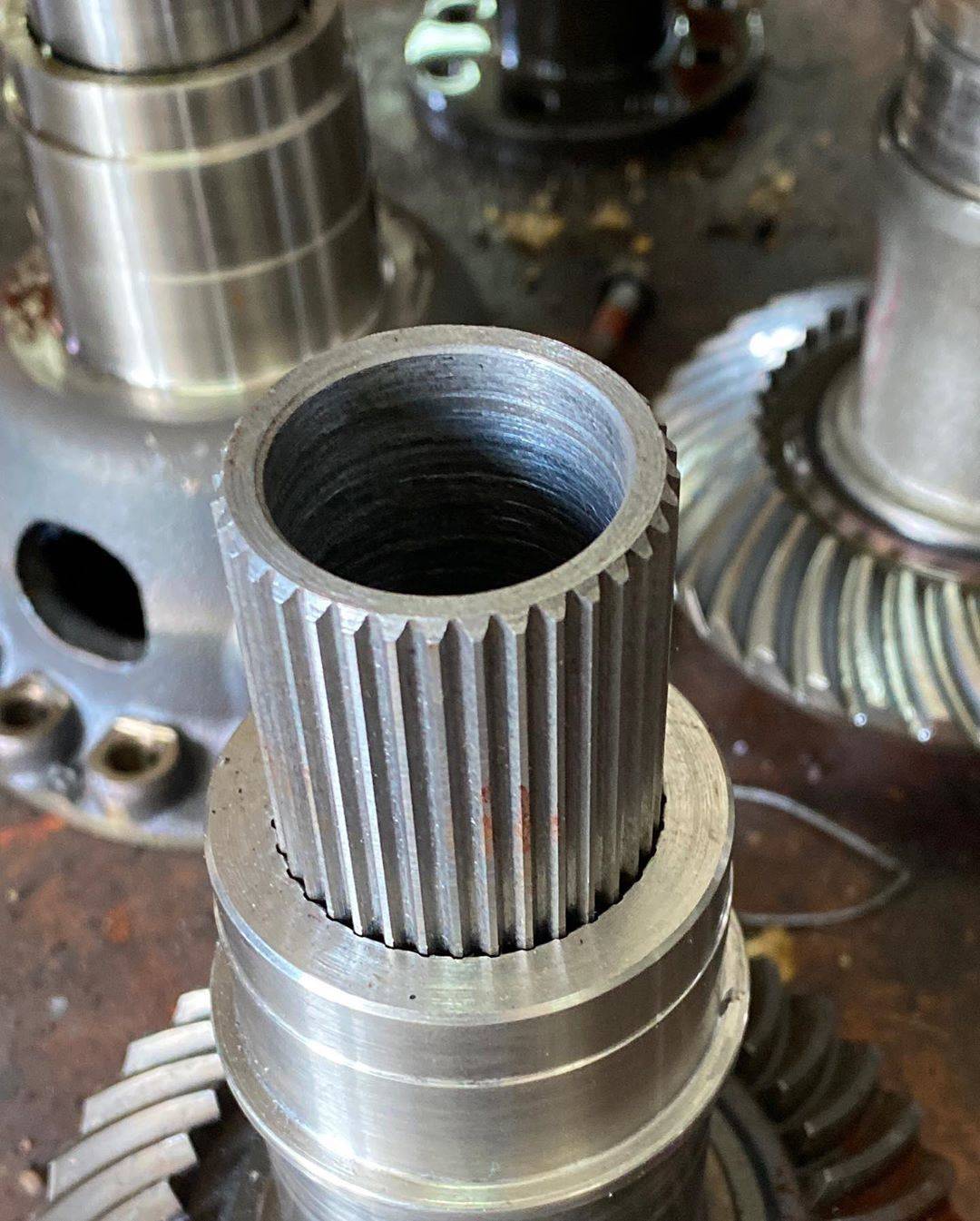

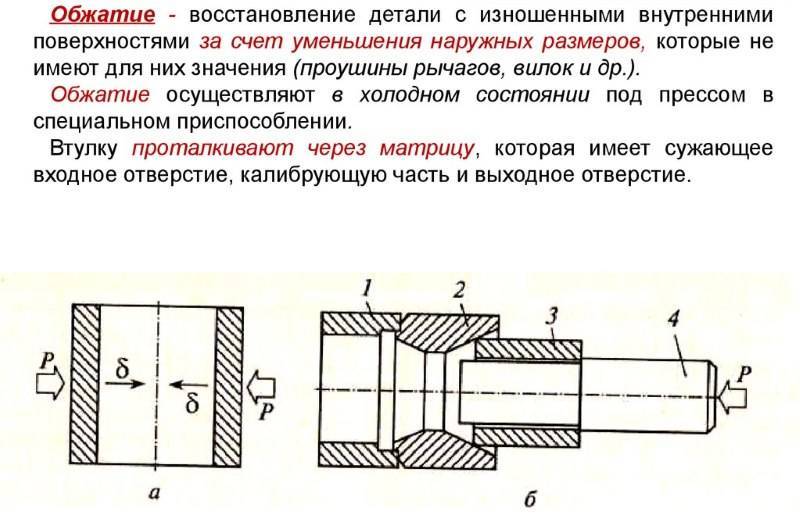

Изношенные детали, расположенные в ступицах из стали, восстанавливают методом обжатия. Их нагревают. Затем во втулку помещают подготовленный шлиц. Применяя специальный пуансон, деталь обжимают. Такую операцию производят с помощью механического молота.

Изделия, расположенные во втулках из чугуна, восстанавливают способом реставрации на валу. Старые детали протачивают на всю глубину. В полученное отверстие запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Восстановление разработанных посадочных мест производится методом сверхзвукового напыления металла. Данный способ исключает необходимость нагрева и плавления. После завершения металлизации производят механическую обработку. Восстановление шлицевого соединения валов производится обычно механическими методами.

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Шлицевые соединения

Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены за одно целое с валом.

Назначение шлицевых соединений — передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения; шлицевое соединение образуют две детали, шпоночное — три.

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке).

- Большее сопротивление усталости вала вследствие меньшей глубины впадины и меньшей концентрации напряжений, особенно для эвольвентных шлицев.

Недостатки — более сложная технология изготовления, а, следовательно, и более высокая стоимость.

Шлицевые соединения различают:

- по характеру соединения: неподвижные для закрепления детали на валу, подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач, шпинделя сверлильного станка);

- по форме выступов: прямобочные, эвольвентные, треугольные.

Соединения с прямобочным профилем (рис. 1; 2). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов.

Тяжелая серия имеет более высокие выступы с большим их числом. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, твердости ступицы и вала.

Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный. Центрирование по D или d (рис. 2 а) применяют в соединениях, требующих высокой соосности вала и ступицы.

Центрирование по боковым поверхностям b (рис. 2, в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Соединения с эвольвентным профилем (рис. 3). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентная протяжка профиля отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

При изготовлении выступов применяют хорошо отлаженную технологию изготовления зубьев зубчатых колес. Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол зацепления (здесь 30°) и меньшая высота зуба. Выступ (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большого количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Его считают перспективными.

Соединения с треугольным профилем (рис. 4) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 15…70; m = 0,5… 1,5). Угол профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Параметры соединения записывают через модуль m: m=mz; h=1,3m. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Источник

Признаки и виды неисправностей

Чтобы устранить проблему, ее прежде всего необходимо выявить. Шлицевое соединение служит вполне солидный срок (в среднем 30-50 тысяч километров), долго не вызывая беспокойств, но ни одна деталь не вечна, и следует провести диагностику, если:

- во время движения слышатся лишние шумы, стуки, неприятные звуки;

- присутствуют рывки, вибрации в кардане;

- при включенном полном приводе присутствует биение руля;

- увеличился люфт рулевого колеса.

Изношенные шлицы раньше или позже полностью выведут из строя карданную передачу, что может привести к неблагоприятным последствиям и даже аварии. Чтобы избежать этого, необходимо вовремя получить качественный ремонт шлицевой кардана.

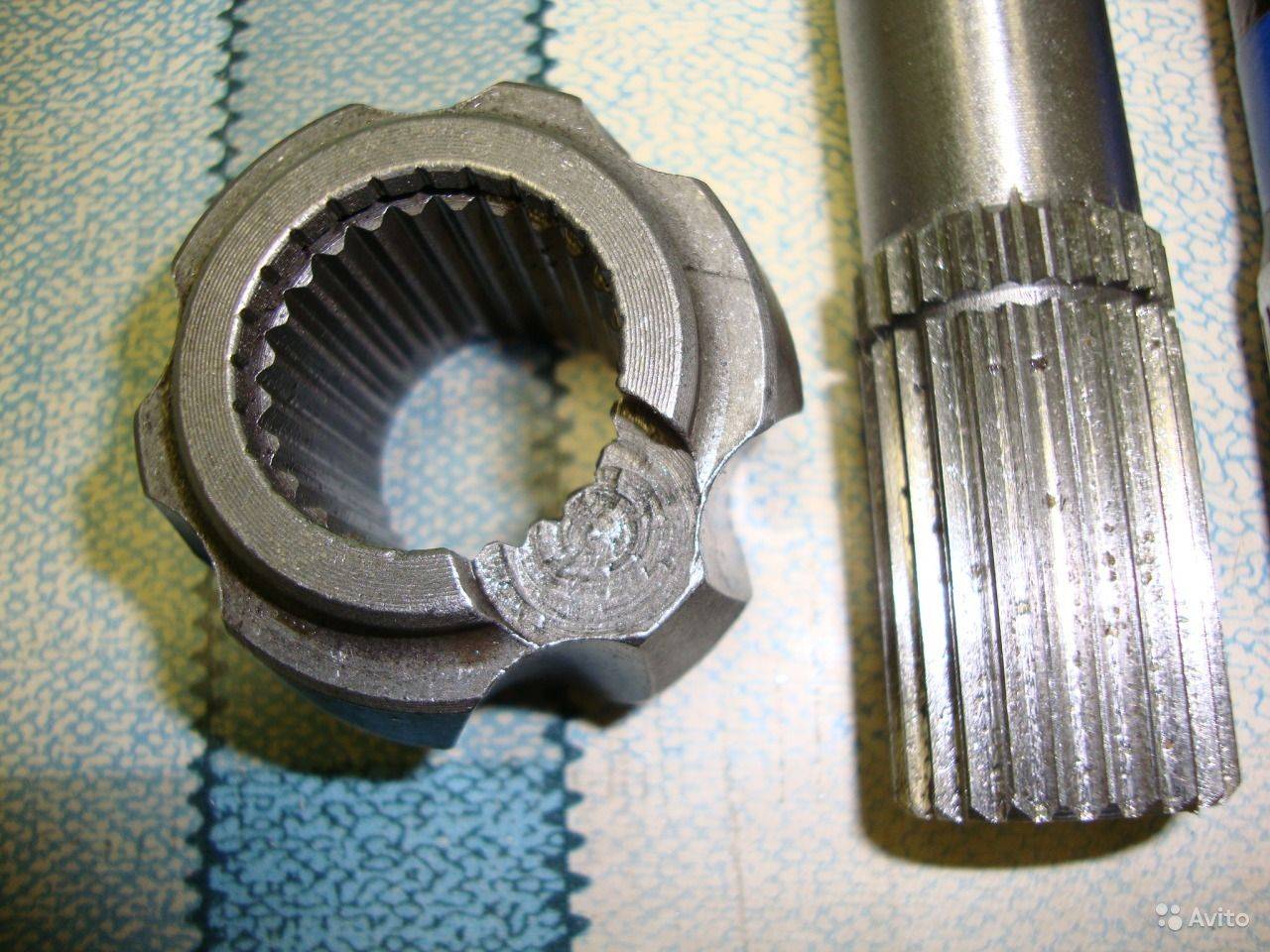

Проблемы со шлицевыми соединениями могут возникнуть следующие:

- износ шлицев на валах;

- смятие запчастей;

- возникновение острых краев, наличие иных дефектов: забоин, заусеницев;

- износ шлицев во втулке;

- поломка отдельных зубьев.

После того как были обнаружены неполадки, затягивать с их устранением не стоит и доверить эту процедуру лучше опытным мастерам.

Нарезка шлицов на валах, полуосях, болтах, в отверстиях

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

- прямобочные;

- эвольвентные;

- треугольные.

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Признаки неисправностей, ремонт или замена шлицевой кардана

Есть ряд моментов, указывающих на то, что со шлицевой частью не все хорошо:

- Ощущаются сильные вибрации, доносящиеся непосредственно из-под транспортного средства во время движения. На холостых оборотах все будет в порядке – вал работает практически при нулевой нагрузке.

- Появляется сильный люфт в области шлицевого соединения.

- В области шлицов отсутствует смазывающее вещество.

- От кардана исходит сильный гул, не являющийся характерным для любого транспортного средства.

Причин поломок достаточно много. Одной из основных принято считать низкое качество дорожного покрытия. На кузов машины во время движения по плохой дороге приходится большое количество вибраций. Ходовая часть не в состоянии гасить эти воздействия в полной мере. Как итог – вредная нагрузка воздействует именно на кардан и непосредственно на шлицы.

Следующая причина – грязь. Отложения попадают в шлицевую часть, чем ускоряют износ механизма. Бороться с таким явлением можно. Достаточно регулярно посещать автомойку и заказывать услугу полной мойки машины. Под большим напором воды удаляются грязь и песок.

Следующая причина – грязь. Отложения попадают в шлицевую часть, чем ускоряют износ механизма. Бороться с таким явлением можно. Достаточно регулярно посещать автомойку и заказывать услугу полной мойки машины. Под большим напором воды удаляются грязь и песок.

Недостаточно смазки на соединительных элементов. В таком случае шлицы начинают работать под высокими нагрузками. Результат – выработка и возникновение люфта.

Естественный износ. Шлицы имеют свойство стираться. Это происходит после длительной эксплуатации транспортного средства. Оптимальный срок эксплуатации шлицевого соединения составляет 150-200 тысяч километров. После достижения предельного износа выполняются ремонтные работы.

Как восстановить шлицы на дворниках

И снова о банальном…

Пару месяцев назад возвращаюсь я домой по Ярославке, еду километров 90, дождь стеной, левые ряды, дворники работают на все свои ресурсы. И вдруг дворник водителя остаётся лежать за стойкой в районе левого зеркала. Поворотник, уход на обочину…вот надо же мне в этот момент уйти на обочину, в лужу глубиной 50 см и площадью метров в 20 кв., с опущенным водительским стеклом (курил я в этот момент). Через пару секунд проезжавшая рядом фура накрывает всю машину волной выше самой машины. Выражение моего лица передать может только само выражение моего лица в этот момент. Ну да ладно, дворники в этот момент меня волновали куда больше. Отъезжаю, начинаю смотреть в чем дело. Все оказалось очень банально стерлись шлицы и резьба в месте крепления дворников к трапеции. Шаманские песни и пляски на месте успехов не принесли. Оставшиеся 30 км. я ехал с дворником в руке, периодический высовывая руку из окна и выполняя работу которую должна была выполнять трапеция. Приехав домой начались размышления на тему ремонта или покупке новой трапеции, от покупки меня отговорила моя дорогая и любимая Жаба, она прям так и сказала: «Нет, две тысячи за кусок железа не отдам», стал курить тему ремонта, наткнулся на пост о приваривании к трапеции новой резьбы в виде болта, но так как сварки у меня не было, пришлось мудрить самому. В итоге были куплены болты 6×80 мм, взят 600w преобразователь, болгарка и дрель. Преобразователь подключил к аккумулятору заведенной машины, к преобразователю болгарку и дрель. Спилил всю резьбу до начала шлицов, далее сверлами по возрастанию просверлил отверстие вдоль линии резьбы до примерно 6,5 мм, далее с нижней стороны продеваем болт в отверстие, одеваем дворник и плотно закручиваем. Дворники держатся даже с напрочь стертыми шлицами трапеции и дворников.

Не знаю как там поживают подшипники и смазка, но дворники до сих пор исправно работают. Сейчас там стоят: разгрузка, новый моторчик дворников от 2108 (встает без переделок), набитая литолом старая трапеция.

Добавил видео работы дворников после ремонта:

Данная статья не претендует на последнюю инстанцию и основана на личном опыте автора.

Опции темы

Отображение

- Линейный вид

- Комбинированный вид

- Древовидный вид

Технология

Многие даже не знают,

что шлицевые соединения можно восстановить. Некоторые считают, что это не надежно! Спешим Вас переубедить! Мы — компания, которая восстанавливает шлицевые соединения по особенной технологии, не имеющей аналогов в России и за рубежом. В качестве основного материала используется полиуретан, износостойкость которого выше, чем у стали, а упругость материала позволяет распределять возникающие нагрузки и предотвращать появление первоначальных люфтов.

Применение полиуретана для реставрации шлицевых соединений базируется на нашем более чем 10-летнем опыте изготовления комбинированных изделий для использования в высоконагруженных системах. Уникальность технологии основана на отличном знании характеристик материалов при работе на границе полиуретан-сталь в условиях повышенных нагрузок.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Примеры наших работ

Джип Чероки # Передний карданный вал

Изготовитель карданного вала – компания Спайсер (ставится на конвейере Джип).

Состояние вала, обнаруженное после разборки (что зачастую является не самым простым делом из-за множественных остатков разбитого пластика) выглядит удручающим, однако вал вполне подлежит восстановлению.

На шейке вала хорошо заметны забоины от шлица втулки при работе «на излом». Конструктивно это провоцируется малой длиной шлицевой части.

При реставрации длина шлицов была увеличена на 18 мм, что придало конструкции дополнительную надежность.

Киа Мохав # Рулевой карданчик

Машина в идеальном состоянии. Хозяин – очень аккуратный и требовательный человек. Стук в рулевом управлении вызывал дискомфорт и желание улучшить ситуацию.

Причина стука – износ полиамида, нанесенного на заводе-производителе на вал шлицевого соединения рулевого карданчика, и, как следствие, люфт в соединении.

Машина не самая распространенная, поэтому для исполнения заказа изготовили специальную оснастку, что удлинило срок исполнения на 3 дня. В остальном все было как обычно: удаление старого покрытия, нанесение полиуретана. Люфт исчез. Стук в рулевом, естественно, тоже.

Тойота Тундра # Задний карданный вал

Очередное изделие компании Спайсер. Материал вала сплав алюминия. Покрытие – полиамид.

На глаз износа покрытия практически не заметно. Однако, большая нагруженность узла тяжелого автомобиля предъявляет высокие требования к люфтам. И даже появление минимальной слабины проявляется сильной вибрацией при движении автомобиля.

При стоимости нового вала более 100 000 рублей, восстановление шлицевого соединения кажется весьма оправданным шагом.

После замены покрытия на полиуретан посадка вала стала плотной, что исключило минимальный люфт, и, как следствие, вибрацию.

Ниссан Навара # Передний карданный вал

Отметим, что шлицевое соединение абсолютно идентично валу Ниссана Пасфайндер. Со всеми плюсами и минусами.

Покрытие Рильсана (в этом случае – коричневого цвета) отслоено практически по всей поверхности. После этого начинается лавинообразный рост вибрации и сильный износ уже металлических поверхностей шлицов втулки

Поэтому для владельца автомобиля важно не упустить этот момент. Иначе восстановление шлицевой пары будет проблематичным, и придется потратить минимум 15 000 рублей на контрактный кардан (или около 30 000 на новый) вместо 5-6 тысяч за восстановление. В данном случае восстановить шлицевую пару вполне удалось, хотя пришлось изготовить дополнительную оснастку с учетом повышенного износа втулки

В данном случае восстановить шлицевую пару вполне удалось, хотя пришлось изготовить дополнительную оснастку с учетом повышенного износа втулки.

Уаз Патриот (2012 г.в.) # Рулевой карданчик

Износ шлицевой в этом узле достаточно распространенная проблема, которую многие автоумельцы решают по-своему: обжимая втулку ударами кувалды, фиксируя вал вкрученным болтом и т.п. Временный результат это, безусловно дает. Однако полностью теряется элемент безопасности, которую обеспечивает оригинальное соединение. В случае лобового удара рулевая колонка должна сложиться, а не …

Необъяснимо высокая цена за новый карданчик (6-10 тысяч рублей) делает его реставрацию абсолютно обоснованной. При этом, удлиненная шлицевая часть будет более надежной, чем оригинал.

Шлицевое соединение позволяет валу во время вращения перемещаться по оси, и очевидно, что при неисправности шлицевой части от автомобиля не стоит ждать комфортной и безопасной работы. Рассмотрим, какие бывают неполадки, как их выявить и что представляет собой ремонт шлицевой части кардана.

Шлицевые соединения разделяют на подвижные и неподвижные. Подвижные испытывают значительные нагрузки, что ведёт к износу. Если при этом недостаточно хорошо следить за автомобилем, забывать о регулярной профилактике – смазке, проверке герметичности сальника, то можно столкнуться и со слишком быстрым изнашиванием шлицев.

Методика ремонта

Если раньше ремонт валов и осей, восстановление

шлицевого соединения с помощью композитов считался временным решением, сейчас

мы готовы гарантировать длительную работу станка после восстановления. Главное,

правильно подобрать состав. Например, валы в местах трения прокладок

нагреваются при истирании, на остальных участках чаще возникают каверны,

повреждения без изменения структуры металла.

Примеры восстановления вала под подшипник:

- Если вал можно снять и установить на токарный станок:

- Протачиваем поверхность вала в минус на 2-3 мм.

- Тщательно обезжириваем поверхность

- Правильно замешиваем материал, чтобы не было воздушных включений

- Наносим материал на вращающийся на малых оборотах вал. Первый слой тонкий грунтовочный, как бы втирается в поверхность, второй слой наносим с излишком, не дожидаясь высыхания первого слоя.

- После полной полимеризации протачиваем вал «в размер» на малых оборотах

- Если вал снять нельзя, то можно отремонтировать его прямо по месту методом заливки. Только придется изготовить специальную несложную оснастку, либо залить материал прямо в полость между валом и подшипником. Конечно, необходимы предварительные операции:

- подготовка поверхности вала – шероховатость, заглубление (если необходимо), обезжиривание

подшипника — обработка анти адгезионным материалом, центровка

Толщина, геометрическая форма вала восстановлены полностью. На работы предоставляем гарантию до года. Опыт наших специалистов помогает провести ремонт в короткое время, поэтому оборудование вернется к работе быстро. Работаем также с РФ, Украиной и Казахстаном

- восстановление поверхности вала

- восстановлено посадочное место подшипника

- вал под подшипник восстановлен

- объект ремонта

- виден размер повреждений

- посадочное место восстановлено

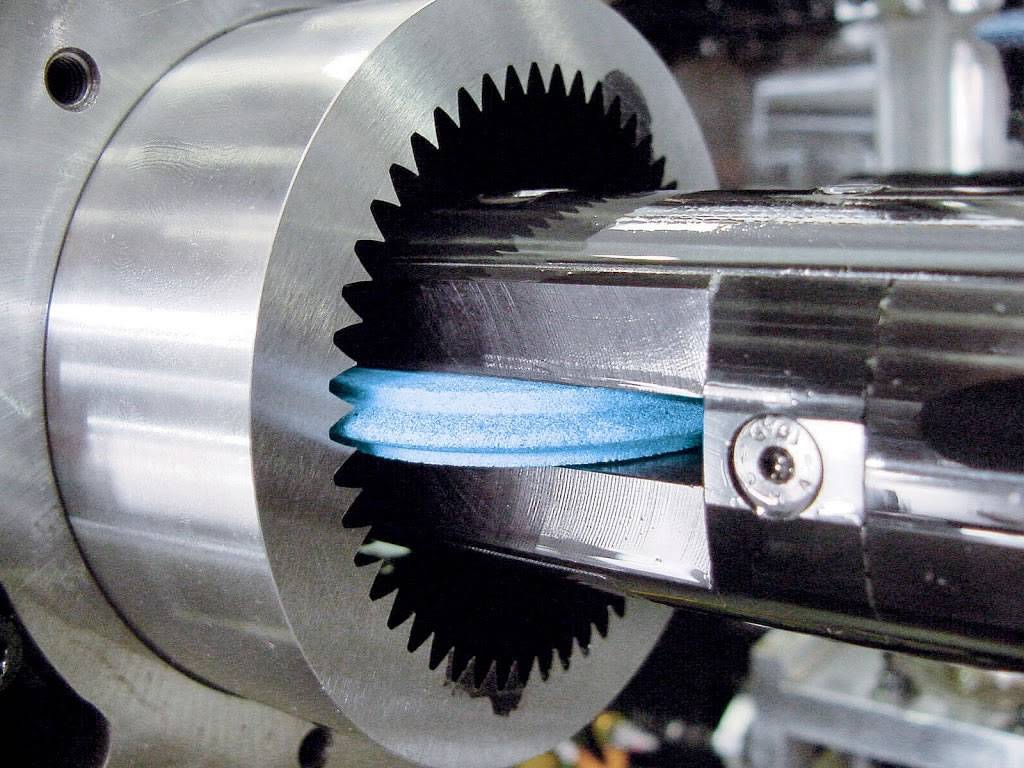

Накатывание шлицев

Высокопроизводительный и эффективный метод, причем чаще осуществляют холодное накатывание роликами (рис. 4.13,а

), рейками (рис. 4.13,б ), роликовыми многопрофильными головками (рис. 4.13,в ).

Рис. 4.13. Схемы накатывания шлицев: а – круглыми роликами;

б – рейками; в – многороликовой головкой

Преимущества и достоинства см. накатка ЗК. Но не во всех случаях можно применять холодную накатку. Можно накатывать заготовки твердостью не более 220 НВ. Накатанные шлицы при скручивании на 10-20% прочнее шлицев полученных фрезерованием. Холодной накаткой рассмотренными методами в основном накатываются эвольвентные шлицы. Ролики для накатки изготавливаются из высокопрочной стали. Производительность выше примерно в 10 раз, чем при фрезеровании. Накатывание рейками является более производительным, чем роликами, но из-за больших усилий при накатке рекомендуется для накатывания шлиц длиной <=100 мм.

Еще одним высокопроизводительным методом накатывания шлиц является планетарное накатывание (Grob) (рис. 4.14

).

Рис. 4.14. Схема накатывания шлицев планетарным методом:

а – схема движения роликов и заготовки; б – схема формирования шлицев при накатке; 1 – траектория движения роликов

Формирование профиля осуществляется 2-я роликовыми головками, имеющими встречное вращение. Рекомендуется для заготовок у которых временное сопротивление разрыву sв=1274*106 Па, а также относительное удлинение >9%. Ролики сталь БР с 63-66 HRC. Комплект роликов позволяет накатывать до 30000 валов. Данным методом могут накатываться различные профили или формы шлицевых валов

При накатке шлицев следует уделять внимание точности заготовки до накатки и учитывать течение металла

Обработка шлицевых поверхностей в отверстиях

Как правило протягивают. До протягивания отверстие сверлят, зенкеруют или протягивают круглой протяжкой. Протягивание цилиндрической поверхности и шлиц может осуществляться раздельно или комбинированной шлицевой протяжкой при Æ < 50 мм. Протяжки для протягивания шлиц могут применяться обычные или прогрессивные. Если втулка или ЗК с шлицами подвергается ТО, то после этого поверхность шлифуют на внутри-шлифовальных станках, а наружный диаметр шлиц калибруют или притирают. При протягивании винтовых шлицев отверстия необходимо чтобы движение режущего инструмента совмещалось с его движением или движением заготовки (см. протягивание винтовых поверхностей).

Контроль шлицевых валов и шлицевых отверстий

В шлицевых валах и отверстиях проверяют наружный или внутренний Æ шлиц в зависимости от варианта центрирования. Наружный – скоба, микрометр. Внутренний – гладкие пробки. Толщина шлиц – предельные скобы. Равномерность шага по окружности – комплексными шлицевыми пробками и кольцами (шаг, Æ и др. параметры одновременно). Параллельность шлиц оси вала – индикатором.