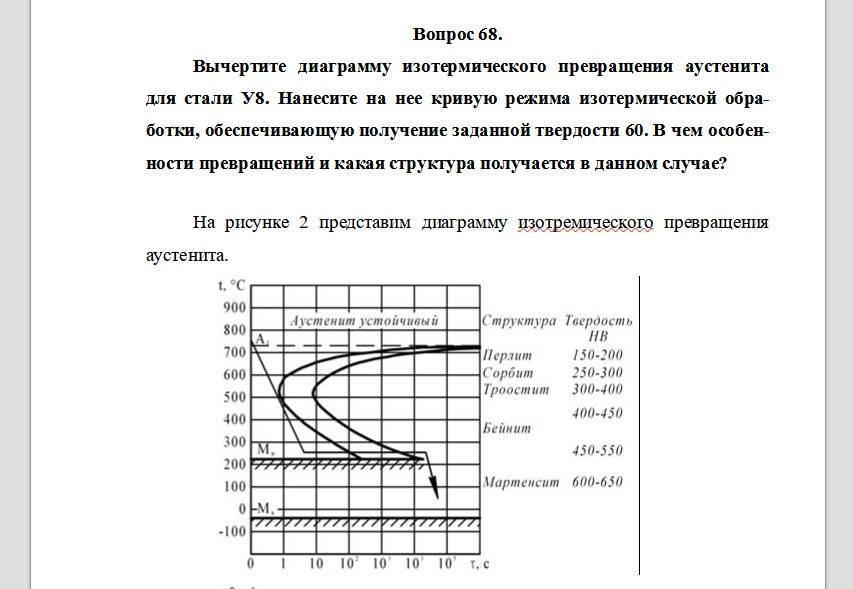

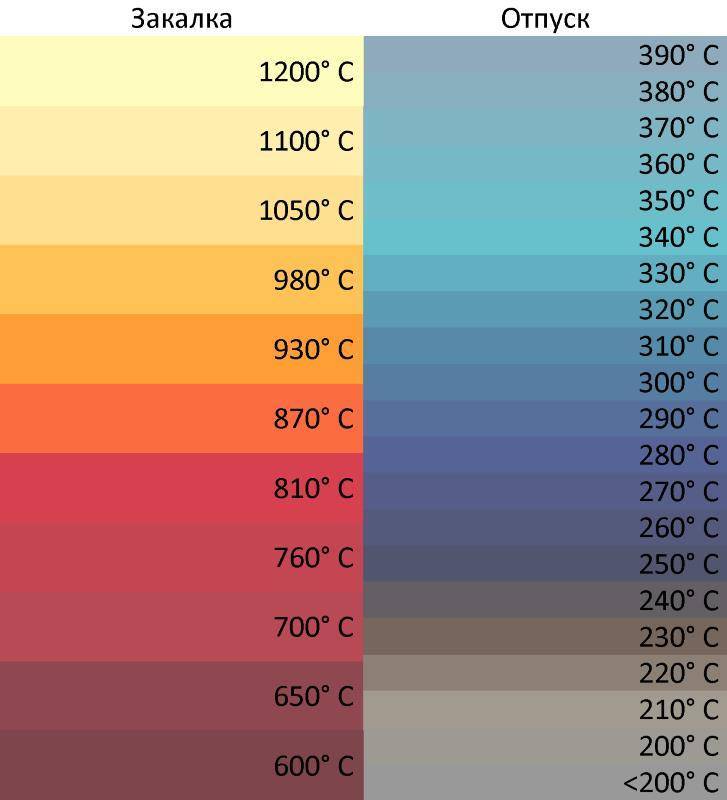

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

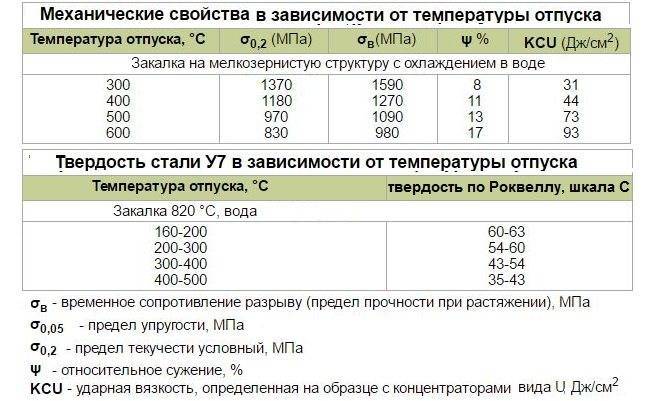

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре.

- Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической.

- Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

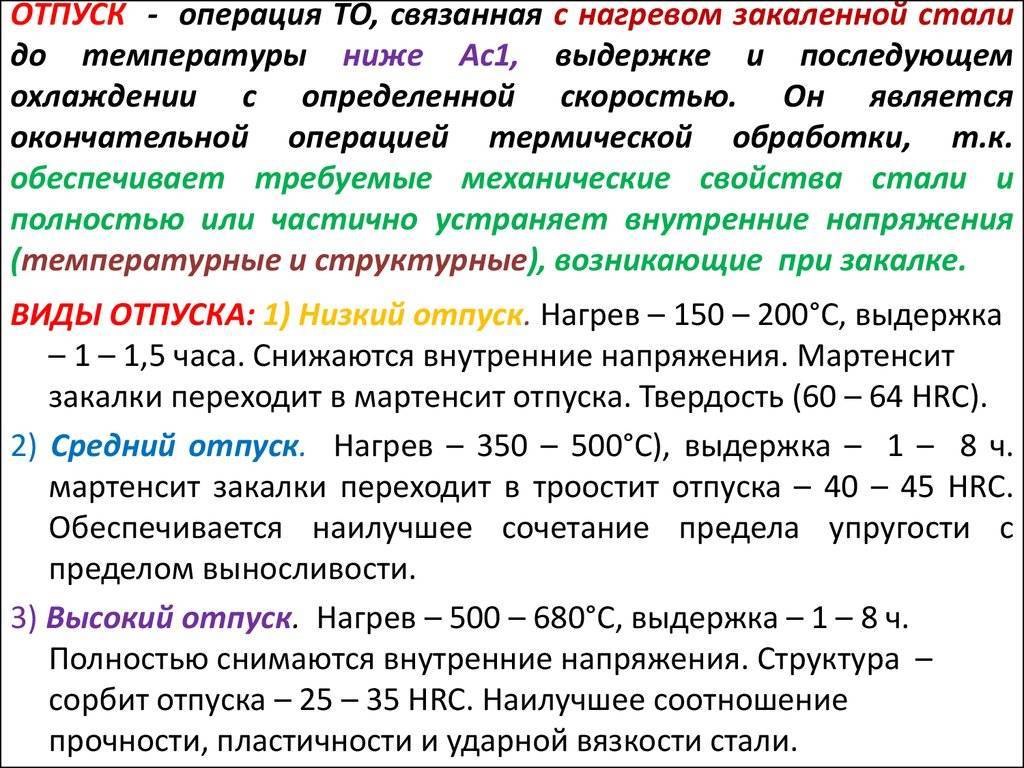

Закалка стали 45

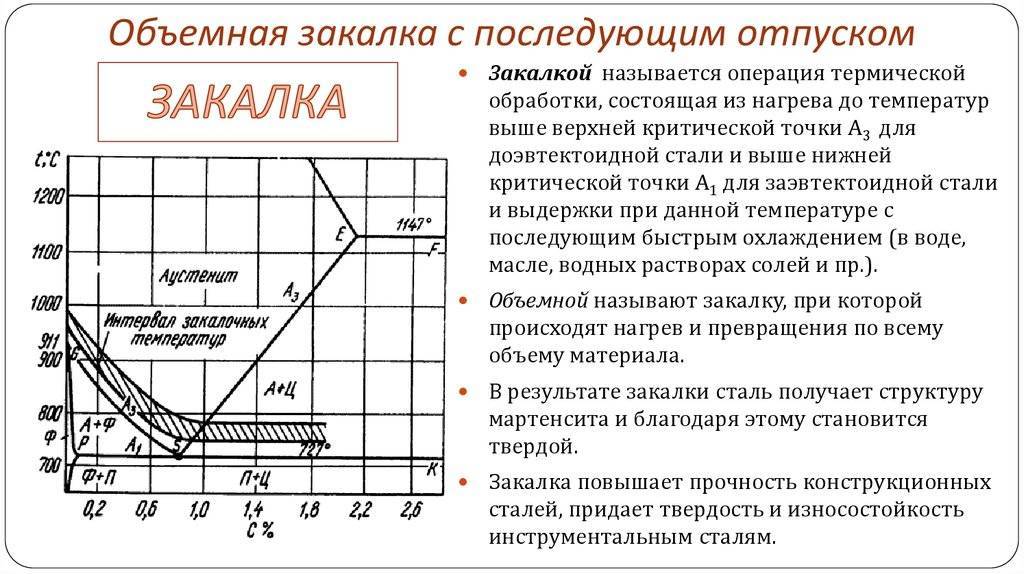

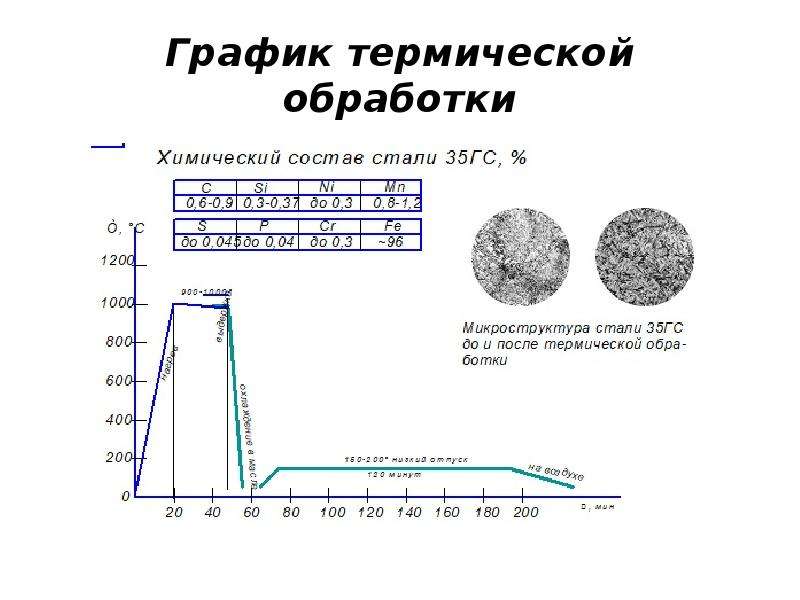

В целом, отжиг стали или же ее нормализация являются подготовкой сплава к последующим процессам термообработки. Вторым по счету процессом обработки идет закалка стали 45

. С виду может показаться, что этот этап полностью дублирует отжиг и нормализацию:Закалка стали 45 также состоит из двух основных технологических операций: нагрева и охлаждения. Однако у него имеются свои довольно важные отличительные характеристики.

Если быть точнее, то этой важной отличительной чертой будет скорость охлаждения стали. В случае с закалкой стали 45 заготовка сперва нагревается до температуры, которая превышает критическую

После этого сталь будет сразу же охлаждена в специальной жидкости. В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

Рисунок 1

Закалка стали 45

в воде производится при температуре жидкости от +20°С до +30°С. Если в качестве закалочной среды используют раствор каустической соды, то его температура будет составлять от +50°С до +60°С.Температура закалки стали 45 , при которой этот материал помещают в охлаждающую жидкость, составляет от + 820 °С до + 860°С. Визуально подобные температуры соответствует диапазону от светло-красного до темно-оранжевого цвета.

Н агрев стали до этих значений обычно выполняется в специальных печах. Но в некоторых случаях также применяется закалка стали 45

токами высокой частоты (ТВЧ). Между этими двумя методами существует разница в о времени выдержк и заготовки. Это обусловлено тем, что данные установки имеют раз лич ные режимы нагрева. При этом с помощью ТВЧ сталь 45 будет нагрета за более быстрый промежуток времени в сравнении с обычной печью.

Устройство для нагрева стали

Температура нагрева стали

От +820°С до +860°С

От +880°С до +920°С

Несмотря на то, что при использовании ТВЧ нагрев стали 45 нужно выполнять до чуть более высоких температур, как такового перегрева материала не происходит. Размер и структура у зерна остается прежним, так как для нагрева через ТВЧ требуется намного меньше времени. Кстати говоря, с помощью проведения закалки токами высокой частоты, твердость стали 45

возрастает по шкале Роквелла (HRC) возрастает приблизительно на 2-3 единицы.

При нагреве стали 45 до температуры, превышающей критическое значение на отметку в +30°С — +50°С, материал достигнет своего аустенитного состояния. Иначе говоря, атомная решетка железа (Fe) изменит объемно-центрированн ой вид на решетку гранецентрированной формы. У глерод (С), содержащийся в перлит е как кристалл ы соединения Fe 3 C (цементита) примет вид твердого раствора — атомы внедрятся в гранецентрированную решетку.

После помещения раскаленного материала в охлаждающую ванну для закалки, температура стали 45

очень быстро понижается до значения комнатной от +20°С до +25°С. Само собой, в связи с этим в структуре сразу происходит процесс обратной перестройки атомной решетки металла — из гранецентрированной она возвращается в исходную объемно-центрированную. Именно это и придает итоговому материалу высокую твердость и прочность.

Дело в том, что при комнатной температуре рабочей среды атомы будут иметь крайне малую степень подвижности. Поэтому при резком охлаждении они попросту не успевают выйти из состояния раствора и образовать цементит. Получается, что сам углерод силой удерживается в решетке железа, тем самым образовывая перенасыщенный твердый раствор. В решетке при этом создается избыточное внутреннее напряжение от атомов углерода.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

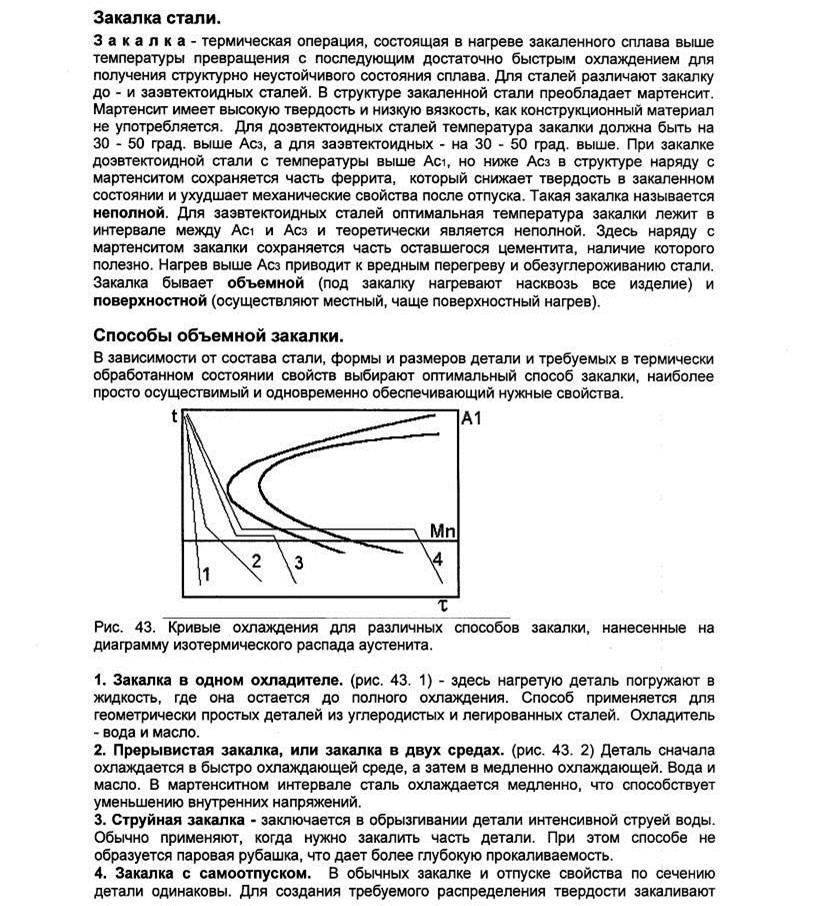

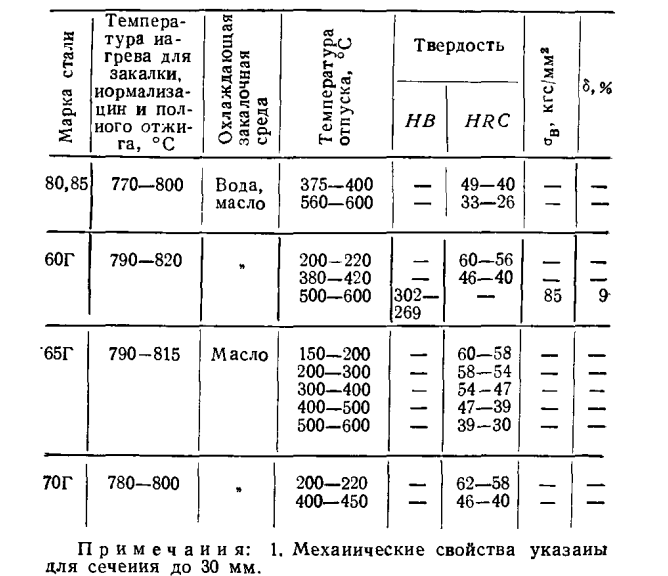

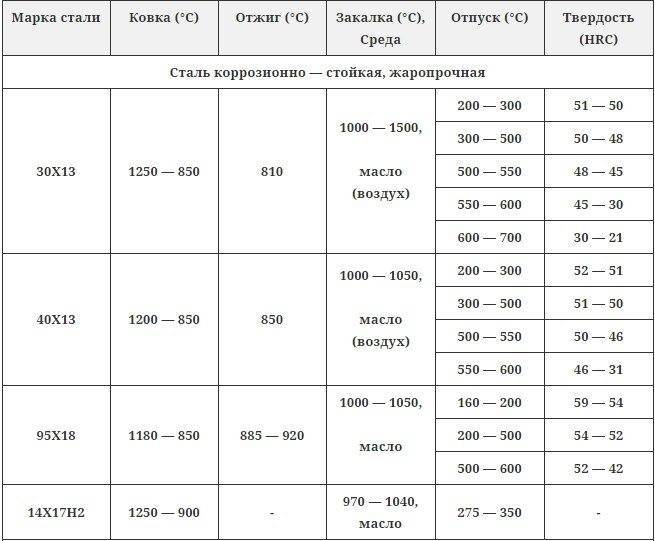

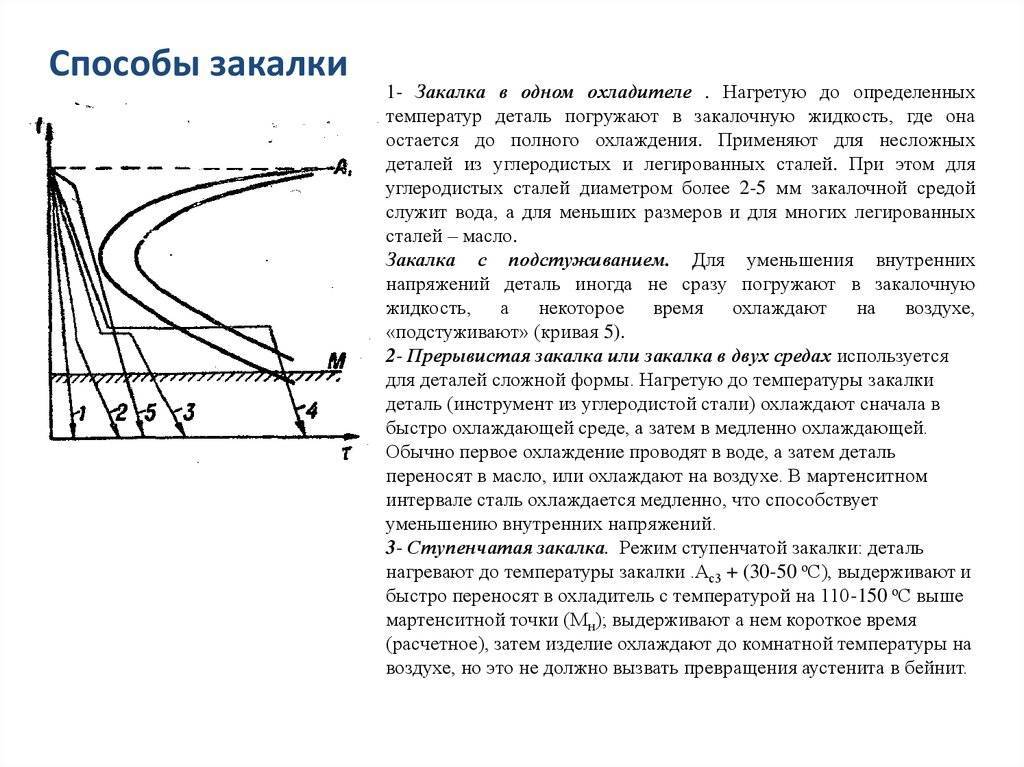

Способы закалки

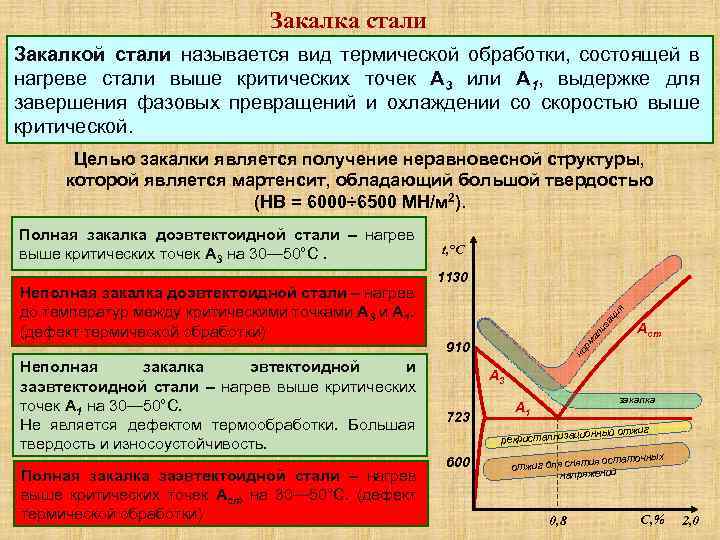

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

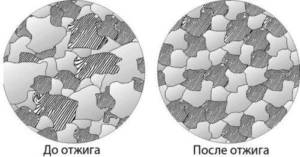

Структура

До процедуры

Сталь конструкционная до этапа закаливания имеет объемно-центрированную структуру. В процессе нагревания до уровня аустенита происходит изменение состояния структурной решетки железа с переходом в структуру гранецентрированную.

После

В образовавшейся пересыщенной структуре возникают внутренние напряжения

Гранецентрированная решетка превращается в однонапрвравленную тетрагональную структуру. Образовавшийся мартенсит имеет вид мелких игольчатых кристаллов, придающих стали высокие показатели прочности.

Одновременно два вида кристаллов мартенсита и аустенита начинают воздействовать друг с другом и создавать внутреннее напряжение. Прочность структуры связана с взаимной компенсацией этих кристаллов в момент активного влияния на металл внешних сил.

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

Химический состав марки 65Г

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

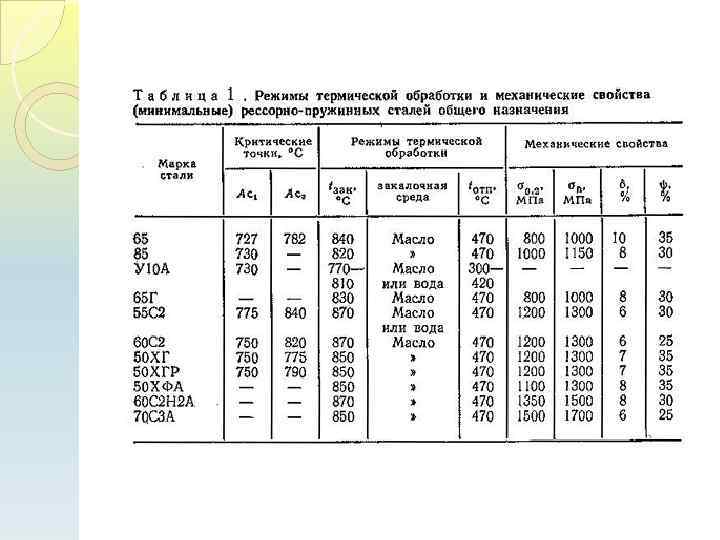

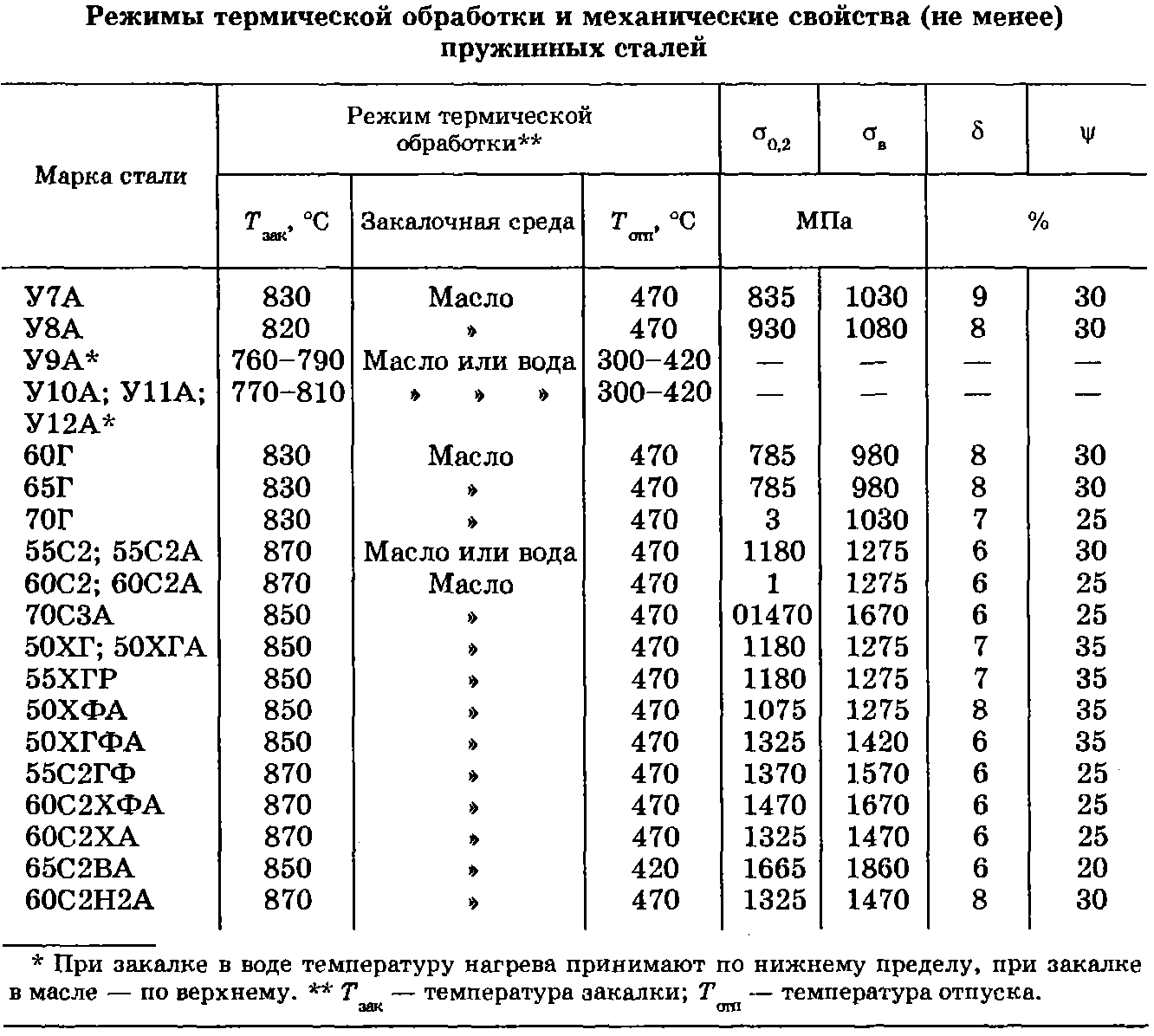

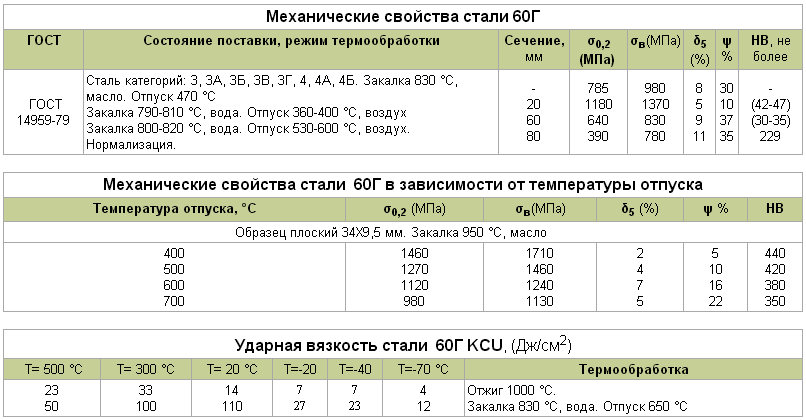

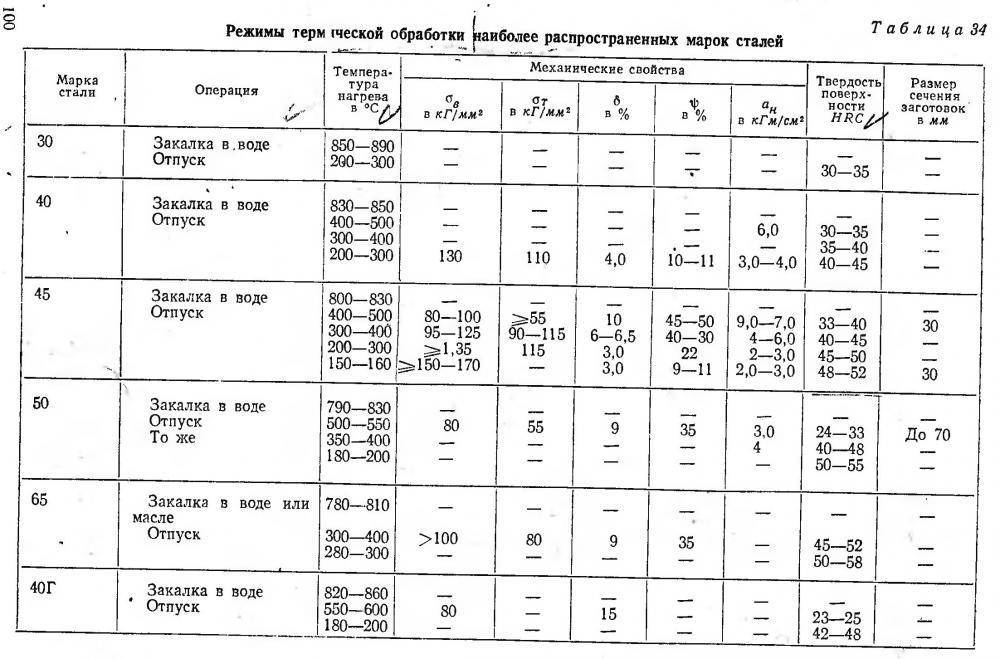

Режимы закалки стали 65Г

Для соблюдения тех характеристик, которые заданы техническими условиями на эксплуатацию деталей, при выборе режима закалки учитывают следующие составляющие:

- способ и оборудование для нагрева изделий до требуемых температур;

- установление нужного температурного диапазона закалки;

- выбор оптимального времени выдержки при данной температуре;

- выбор вида закалочной среды;

- технологию охлаждения детали после закалки.

Интенсивность нагревания предопределяет качество получаемой структуры. Для малолегированных сталей процесс ведут достаточно быстро, поскольку при этом минимизируется риск обезуглероживания материала, и, как следствие, потеря деталью своих прочностных параметров. Однако чересчур быстрый нагрев вызывает к жизни иные неприятности. В частности, для крупных деталей, с большими перепадами поперечных сечений это может вызвать неравномерное прогревание металла, с перспективой дальнейшего появления закалочных трещин, выкрашивания углов и кромок.

Температура заготовки в зависимости от цвета при нагреве

Для достижения максимальной степени равномерности нагрева сталь сначала подогревают в предварительных камерах термических печей до температур, несколько ниже закалочных – от 550 до 700 °С, и только потом деталь направляется непосредственно в закалочную печь. Быстрее всего нагрев осуществляется в расплавах солей, медленнее – в газовых печах, и ещё медленнее – в электрических печах. Именно поэтому поверхностная закалка изделий из стали 65Г в индукционных печах выполняется достаточно редко. Индуктор, как закалочный агрегат, используется лишь для изделий с малым поперечным сечением. При выборе вида нагревательного устройства важен также состав атмосферы, которая в нём создаётся. В частности, для термических печей, работающих на газе, стараются всемерно снижать длительность пребывания детали в печи, поскольку в противном случае происходит выгорание части углерода поверхностного слоя.

Исходя из нормируемой для стали 65Г температуры закалки в 800…820 °С, предельная величина обезуглероженного слоя не должна быть более 50…60 мкм.

Температурный диапазон закалочных температур может корректироваться в зависимости от конфигурации изделия. Например, если деталь имеет сложные очертания, малые габариты и изготовлена из листового металла, то оптимальной температурой будет нижняя граница указанного выше диапазона. Управляя температурой закалки (например, с помощью автоматических датчиков температуры), можно менять толщину закалённого слоя и величину зоны, которая прокалилась менее остальных. К подобным техническим решениям прибегают, когда различные части детали работают в разных эксплуатационных условиях.

Сталь 65Г не боится перегрева, однако при закалке по верхнему значению температурного диапазона ударная вязкость материала начинает уменьшаться, что сопровождается ростом зерён в микроструктуре.

Для снижения коробления деталей, которые имеют тонкие рёбра и перемычки, пользуются нагревом в соляных закалочных ваннах. Чаще применяют расплав хлористого натрия, а для раскисления в рабочий объём ванны добавляют буру или ферросилиций.

Выдержка при закалке изделий из стали 65Г при заданном температурном интервале происходит до тех пор, пока полностью не произойдёт перлитное превращение. Этот процесс зависит от размера поперечного сечения детали и способа нагрева. Для наиболее употребительных случаев можно воспользоваться данными таблицы:

| Наибольший габаритный размер детали, мм | Закалка в пламенной печи | Закалка в электропечи | ||

| Время нагрева, мин | Время выдержки, мин | Время нагрева, мин | Время выдержки, мин | |

| До 50 | 40 | 10 | 50 | 10 |

| До 100 | 80 | 20 | 88 | 20 |

| До 150 | 120 | 30 | 130 | 30 |

| До 200 | 160 | 40 | 175 | 40 |

Охлаждение изделий после закалки производят не в воду, а в масло, это позволяет избежать возможной опасности растрескивания.

Применение стали 65Г

Эта сталь и ее аналоги нашли свое применение во многих отраслях промышленности, например, в автомобилестроении, станкостроении и пр. Практически сталь 65Г и ее аналоги можно встретить в любом автомобиле, тракторе, станке, судне, то есть в любом оборудовании, в котором эксплуатируются рессоры, пружины, в том числе и тарельчатые и пр.

Как правило, твёрдость пружин лежит в диапазоне от 40 до 50 по Rc. ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Пружины, которые производят из проволоки, прошедшей термическую обработку, такую называют патентированной, или лент класса Н, П или В, подвергают операции дополнительного отпуска. Она необходима для устранения внутренних напряжений, которые возникают при их производстве. Кроме того, такая дополнительная обработка приводит к повышению упругости готовых изделий. Дополнительный отпуск выполняют в ваннах, наполненных селитрой, время отпуска составляет 5 – 10 минут. Кроме того, при отпуске с использованием электропечей, технологи должны отслеживать то, чтобы изделия прогревались равномерно, в противном случае, возможно, возникновение внутренних напряжений.

Изделия, произведённые из отожжённой стали, подвергаются операциям закаливания и отпуска. При этом отпуск выполняют при температуре до 720 ºC.

Пружины, предназначенные для закаливания, могут помещать или разогретые ванны, заполненные соляным раствором, или в камерные печи.

Существует ряд технологических особенностей при производстве пружинных изделий из стали 65Г. В частности, пружины небольшого размера, помещают в печи на специальных поддонах. Изделия большого размера на специальных приспособлениях, которые предотвращают появление коробления, это могут быть трубы соответствующего размера.

Имеет смысл отметить, что, кроме промышленности, сталь марки 65Г применяют для производства клинкового оружия – это специальные ножи для метания и турнирные мечи, используемые в исторических реконструкциях. Кстати, именно в этой сфере применения, проявляется один из недостатков этого сплава – низкая стойкость к воздействию коррозии. Именно поэтому клинки после использования проходят смазку касторовым маслом. Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Для изготовления, например, кухонных или охотничьих ножей эта сталь не лучшее решение, это вызвано рядом ее свойств.

| Марка: 65Г (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2)Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 14959-79 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Калиброванный пруток: ГОСТ 1051-73, ГОСТ 14959-79 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 14955-77, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Лист толстый: ГОСТ 1577-93. Лента: ГОСТ 2283-79 , ГОСТ 1530-78, ГОСТ 21996-76 , ГОСТ 21997-76 , ГОСТ 10234-77, ГОСТ 19039-73. Полоса: ГОСТ 103-2006, ГОСТ 4405-75 . Проволока: ГОСТ 11850-72 . Поковки и кованые заготовки: ГОСТ 1133-71.Класс: Сталь конструкционная рессорно-пружиннаяИспользование в промышленности: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

| Химический состав в % стали 65Г | ||

| C | 0,62 – 0,7 | |

| Si | 0,17 – 0,37 | |

| Mn | 0,9 – 1,2 | |

| Ni | до 0,25 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | до 0,25 | |

| Cu | до 0,2 | |

| Fe |

Поставщик Ауремо ООО www.auremo.org Купить: Санкт-Петербург +7(812)680-16-77, Днепр +380(56)790-91-90, infoauremo.org 65Г труба, лента, проволока, лист, круг 65Г

| Зарубежные аналоги марки стали 65Г | |

| США | 1066, 1566, G15660 |

| Германия | 66Mn4, Ck67 |

| Англия | 080A67 |

| Китай | 65Mn |

| Болгария | 65G |

| Польша | 65G |

| Свойства и полезная информация: |

Область применения

Сплав является материалом, имеющим высокую степень упругости, поэтому его применяют в машиностроении и станкостроении для производства деталей, используемых при длительных нагрузках.

Например, для создания:

- рессорных изделий;

- упорных шайб;

- подшипников;

- пружинных механизмов;

- фрикционных дисков.

Основной сферой применения стали является использование при производстве пружинных изделий. Но детали пружин, изготовленных из 65Г, плохо свариваются и иногда не могут противостоять растягивающим напряжениям. Именно поэтому они не могут быть использованы в неразъемных конструкциях машин и механизмов.

Однако свое применение сталь нашла и в производстве других элементов, которые не подвергаются длительным ударным нагрузкам:

- бритв;

- метательных ножей;

- медицинских изделий;

- и многого другого.

Важно! Материал подвергается коррозии, поэтому подходит только для использования в сухих помещениях (либо смазывать маслом) и не подходит для сварки. Возможно применение в контактно-точечных сварочных операциях

Описание стали 65Г. Материал для производства ножей

Сталь 65Г, которая активно используется для изготовления ножей — это материал, который создан на основе сплава таких элементов, как углерод и железо

Здесь важно отметить, что пропорции этих двух веществ могут значительно отличаться, в зависимости от того, какие качества требуются от стали, а также зачем в дальнейшем она будет использоваться

Общая информация о продукте

Значимый пункт, включенный в характеристику стали 65Г — это низкая стоимость. Именно благодаря этому все изделия из данного сплава пользуются огромным спросом.

Сам по себе материал принадлежит к группе пружинно-рессорных сталей. Лучше всего вещество поддается таким операциям, как воронение и чернение. Благодаря особым качествам стали материал чаще всего используется для производства разных метательных ножей, редко, но, все же, используется для основы при сборке ножей разделочного типа. Редкое использование сплава связано с тем, что он достаточно быстро покрывается ржавчиной и окисляется.

Стоит отметить, что закалка стали 65Г — это одна из основных процедур, так как сплав практически не боится высоких температур. Единственный минус, который может возникнуть при слишком сильном перегрева, это снижение ударной вязкости.

Основные преимущества продукции

Среди основных плюсов стали 65Г можно выделить следующие:

- Огромный запас прочности. Это говорит о том, что даже при высоких механических нагрузках ножи не будут ломаться, деформироваться.

- Высокая устойчивость к ударным и деформирующим нагрузкам. Именно из-за этого качества материал чаще используется для создания метательных ножей или мечей, несколько реже для скальпелей медицинского типа.

- Заточка материала достаточно простая.

- Сопротивляемость разрыву также находится на высоком уровне.

Что касается маркировки стали, то цифра 65 указывает процентное содержание такого вещества, как углерод, в сотых долях процента, то есть 0,65 %. Буква «Г» указывает на то, что основным легирующим веществом стал марганец.

Отрицательные качества сплава

Известно, что сталь 65Г обладает и рядом отрицательных качеств, которые создают определенные ограничения в использовании сплава.

- Один из наиболее заметных минусов — это сильная подверженность коррозии из-за того, что сталь принадлежит к группе углеродосодержащих.

- Несмотря на то что сталь данной марки затачивается достаточно просто, она также легко и теряет данную заточку. По этой причине приходится постоянно следить за остротой режущей кромки и затачивать по необходимости.

- Достаточно много ограничений имеется в сфере применения.

Здесь стоит отметить, что как и преимущества, так и недостатки — это относительные свойства. Причислять их абсолютно к любому изделию из данного сплава нецелесообразно. Это легко объясняется тем, что каждый производитель стали использует технологию производства с некоторыми изменениями. Иногда состав не сильно отличается, а иногда разница практически во всем. Естественно, что и продукция в таком случае будет отличаться.

Особенности состава

Определенные свойства стали 65Г привели к тому, что она полностью непригодна для такой процедуры, как сварка. Однако даже несмотря на это сфера применения остается достаточно широкой, если не брать в расчет применение в качестве холодного оружия. Из такого сплава можно успешно изготавливать такие детали, как пружины, рессоры, металлические конструкции, разнообразные узлы и т. д. Используется сталь при сборке грузовых машин в качестве рессоры для заднего моста. Для того чтобы максимально долго избегать такого дефекта, как ржавчина, необходимо хранить изделия только в сухом месте, а также периодически покрывать их масляным составом.

Стоит отметить, что существует документ, который регламентирует основные качества этого продукта. Выпускается сталь 65Г по ГОСТу 14959-2016. Действие данного документа распространяется только на сталь, изготовленную либо горячекатанным прокатом, либо кованым.

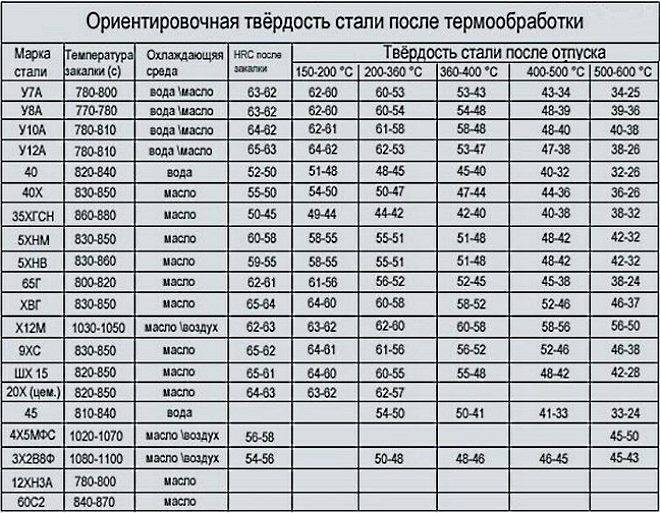

Стоит выделить, что отсутствие большого количества элементов для легирования состава делает его достаточно дешевым. Кроме того, закалка стали 65Г улучшает такие параметры, как стойкость к износу, высокая ударная вязкость и некоторые другие. Закалка происходит при температуре 800-830 градусов по Цельсию, с последующим отпуском при температуре 160-200 градусов по Цельсию.

fb.ru

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Метательный нож «Луч-Б»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Викинг»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Катран»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Луч-С»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Твист»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

цена 5352 р.

Заключение

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.