Нарезание зубчатых колес зубодолблением

При нарезании блочных колес и колес с буртами, внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки. Во всех других случаях выбор метода обработки подтверждается технико-экономическим расчетом.

Более низкая стоимость долбяка по сравнению с фрезой также положительно характеризует зубодолбление. При повышении требований к степени точности и уменьшению параметра шероховатости поверхности зубьев обрабатываемых колес время, необходимое на зубофрезерование, растет быстрее, чем время на зубодолбление.

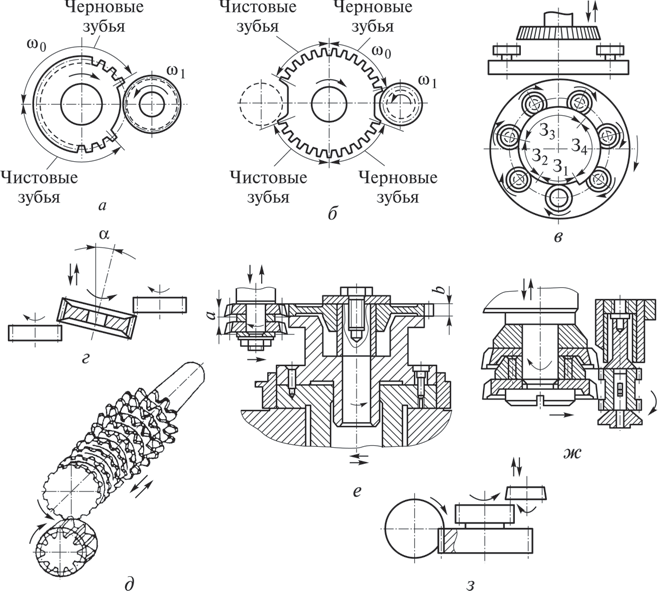

При нарезании зубчатых колес без радиальной подачи применяют специальный долбяк, у которого число зубьев в два раза больше, чем у нарезаемого колеса (рис. 3, а).

Долбяк имеет выемку для съема готовой детали со станка и установки заготовки. Одна половина долбяка предназначена для черновой обработки зубьев, вторая — для чистовой. Толщина черновых зубьев меньше толщины чистовых на величину удвоенного припуска на чистовое долбление. Нарезание колеса осуществляется за два его оборота. В течение первого оборота черновые зубья долбяка прорезают впадины, оставляя по их боковым сторонам припуск, срезаемый чистовыми зубьями долбяка при втором обороте заготовки.

Долбяк с двумя выемками и числом зубьев в четыре раза больше, чем число зубьев нарезаемого колеса, обеспечивает обработку зубьев одной заготовки за половину оборота долбяка (рис. 3, б).

Одновременная обработка нескольких заготовок одним комбинированным долбяком повышает производительность процесса (рис. 3, в). Заготовки устанавливают в шпиндели станка, вращающиеся вокруг своей оси и вместе со столом — относительно оси.

Рис. 3. Кинематические схемы долбления по методу обката: а — специальным долбяком с одной выемкой; б — специальным долбяком с двумя выемками; в — специальным комбинированным долбяком (З1 — зона без зубьев; З2 — заходная зона; З3 — зона черновых зубьев; З4 — зона чистовых зубьев); г — двух колес одним долбяком; д — долбяком-прошивкой; е — комплектными долбяками; ж — двух венцов двумя долбяками; 3 — двух венцов долбяком и червячной фрезой

Характеристики отечественных зубодолбежных станков приведены в табл. 4.

Таблица 4. Технические характеристики зубодолбежных станков

| Модель станка | Наибольшие размеры нарезаемых колес, мм | Число двойных ходов штосселя в минуту | Мощность главного привода, кВт | Диаметр долбяка, мм | Круговая подача, мм/дв. ход | Группа станков | |

| диаметр | модуль | ||||||

| 5В12 | 200 | 4,0 | 200…600 | 2,2 | 80,0 | 0,1…0,46 | I |

| 5121 | 200 | 4,5 | 125…700 | 2,3/2,9 | 80 | 0,1…0,5 | |

| 5122 | 200 | 5,0 | 200…850 | 2,1/3,0 | 100 | 0,16…0,6 | |

| 5М14 | 500 | 6,0 | 125…400 | 2,8 | 100 | 0,17…0,51 | II |

| 5140 | 500 | 8,0 | 65…450 | 3,0 | 125 | 0,14…0,75 | |

| 5А140 | 500 | 8,0 | 55…560 | 5,0/6,3/10 | 125 | 0,01…1,0 | |

| 5В150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | III |

| 5В150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161 | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161П | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 |

Применение

Бесцентрово-шлифовальный станок позволяет обрабатывать конструкции с разной внешней поверхностью:

- конической;

- цилиндрической;

- фасонной.

Сквозной метод шлифовки используют, если нужно работать:

- с поршнем или пальцем поршня;

- втулкой;

- ходовым винтом;

- техническим валом.

Подразумевается прогон детали внутри всего станка (отсюда и название). Шлифовка до упора нужна, если есть выступы. Подрезная обработка применяется почти исключительно для фасонных конструкций. При ней регулировочный круг подают в поперечной плоскости. Интенсивность подачи за один оборот составляет от 0,0003 до 0,002 см.

Когда идет работа с коническими заготовками, ось главного круга наклоняют на 0,5—1°. Нож, создающий опору, при этом наклоняют на половинное значение угла конусности детали. В таком варианте все круги испытывают мощную нагрузку, и их подправлять надо будет гораздо чаще. Чтобы форма обрабатываемой поверхности не утрачивалась, используют мягкую пружинную подставку. Шлифовку с жесткой опорой советуют применять для деталей с нетолстыми стенками.

Стоит отметить, что бесцентрово-шлифовальные станки имеют заметные слабости. Так, при обработке полых изделий они не позволяют добиться максимальной концентричности цилиндрических поверхностей. Не удастся обеспечить концентричность и при работе со ступенчатым валиком. Необходимые параметры достижимы, но экономически оправданы соответствующие манипуляции лишь при крупных сериях. Бесцентрово-шлифующий станок в режиме сквозного прогона гарантирует точность до 0,005 мм.

Техника безопасности

Очень часто люди получают травмы различной степени по причине несоблюдения элементарных правил техники безопасности

Для того чтобы избежать таких неприятных последствий работы, нужно изучить меры предосторожности и правила работы со шлифовальным станком

- Всегда надо работать только в защитных очках. Любой материал может в любой момент раскрошиться от воздействия оборудования, а его кусочки разлетятся в разные стороны и могут попасть в глаз. А ещё были случаи, когда шлифовальный камень из-за старости подвергался разрушению. Это тоже может стать причиной поражения открытых участков тела.

- Если имеются длинные волосы, то необходимо работать в шапочке, которая не даст локонам попасть во вращающиеся детали оборудования.

- Никогда нельзя стоять прямо перед станком. Лучше сделать полшага в сторону. Тогда никакая деталь не отлетит в туловище.

- Работать на станке нельзя в перчатках, поскольку их может затянуть внутрь вместе с рукой.

- Запрещается обрабатывать детали на шлифовальном станке в длинной одежде, поскольку ткань может легко намотаться на движущиеся предметы.

- Категорически запрещается подпускать к агрегату ребёнка. Нужно сразу предупредить его, что это не игрушка. В том случае, если такой аппарат стоит дома, то электрический шнур надо после работы подвешивать высоко, чтобы ребёнок не дотянулся до него и не подключил устройство к сети.

Программирование в станкостроении

Высокие технологии – это далеко не интернет-технологии. Ассемблер – вечный язык, а аббревиатура ЧПУ крепко вошла в обычный «производственный цикл», причем с того момента, когда была написана первая программа управления двигателем, обеспечивающая моментальный набор скорости и моментальное торможение.

Зубошлифовальный станок станок сегодня – это однозначно ЧПУ, причем уровень автоматизации работы – это вовсе не раскрой ткани или обработка деревянной заготовки по сложному контуру, где имеет существенное значение не только динамика движения основного элемента станка.

Отрасль станкостроения требует не только программистов на предприятии изготовителе оборудования, но и по всему циклу использования практически каждого станка. Особенно актуально это в процессе практической эксплуатации в серийном производстве, а при производстве уникальных деталей без работы программным способом практически не обойтись.

Автоматизация производства часто предъявляет «конвейерные» требования к работе станков по линии производства изделий. Классический государственный заказ на разработку нового вида большого изделия, например, самолета приводит к спектру требований по множеству частных изделий, необходимых для сборки всего изделия. Это время изготовления частей, последовательность их изготовления и установки.

Программирование на уровне «ЧПУ» — это уровень одной детали, программирование на уровне цеха станков – это комплект деталей по сроку и объему изготовления.

Общий план работы зубообрабатывающей линии станков – это шасси самолета, детали крыла, рулевой тяги, двигатели хвоста или небольшие, не важные для полета, но существенные для комфорта пилотов механизмы обеспечения комфорта кабины, комфорта каждого пассажира.

В современном производстве применяют различные программы, причем многие из них управляют не одним станком, а линией. Многие современные изделия требуют последовательно исполнения операций и выполняются настолько долго, или качественно, или таким специфическим образом, что участие человека (ручного управления) просто не мыслимо.

Так изготовление мощного телескопа – это не только линза с идеальной поверхностью, которую шлифуют чуть ли не несколько месяцев, а иные только остывают после изготовления чуть ли не пару лет. Так в некоторых сферах изготовления инструмента о зубошлифовании приходится думать, как о искусстве, когда создание идеального профиля зуба по каждому зубчатому колесу, каждой зубчатой передачи имеет наиважнейшее значение.

Программирование – часто единственный способ добиться идеальной поверхности по всем идентичным изделиям, строгого соблюдения требований конструкторской документации.

Как выбрать шлифовальный станок

Выбор станка для шлифовки поверхности зависит от нескольких критериев:

- вес и размеры;

- мощность;

- скорость движения абразивной ленты;

- размеры рабочей поверхности;

- типы абразивных инструментов.

Чем инструмент меньше весит, тем легче его транспортировать. Для переносного станка лучшие показатели веса — от 15 до 20 кг. Станки компактных, небольших размеров можно установить в небольшой мастерской и легко перевозить с места на место.

Мощность зависит от того, к какому классу (бытовому или промышленному) относится инструмент. Для бытовых целей достаточно мощности 300-400 Вт, для профессионального использования понадобится инструмент от 800 Вт.

От скорости движения зависит, насколько быстро будет обработан материал. Для большого объема обрабатываемых заготовок понадобится станок со скоростью вращения до 3450 оборотов в минуту. Для бытового использования подойдет станок со скоростью 1750 оборотов в минуту.

От размеров стола зависит то, какой длины заготовку можно обработать. Желательно выбирать такую поверхность, чтобы она соответствовала размерам длины заготовки, чтобы деталь не выходила за пределы рабочей поверхности.

Для шлифовки поверхностей используются различные абразивные материалы. Чтобы станок выполнял качественную обработку, желательно выбирать абразивные элементы универсального характера, чтобы они подходили для обработки любого материала.

Типы обрабатываемых поверхностей

- винтовые;

- плоские (матрицы пресс-форм);

- криволинейные;

- цилиндрические;

- прямые;

- конические;

- отверстия;

Шероховатость поверхностей после шлифовки

Шлифование относится к категории чистовых, отделочных операций и обеспечивает поверхности высокого качества. Одной из качественных характеристик поверхности является шероховатость. В зависимости от этого параметра шлифовальные операции бывают:

1) Предварительная. Выполняется на необработанной поверхности для снятия наружного дефектного слоя, либо после черновой токарной или фрезерной обработки, но перед термообработкой. Обеспечивает шероховатость в пределах 5 – 7 класса. 2) Чистовая. Операция выполняется после предварительной обработки, шлифовальными кругами с более мелкой зернистостью. Детали шлифуют уже после термообработанными. Получают 7 – 9 класс шероховатости. 3) Тонкая. Применяют для получения поверхности 9 – 10 класса чистоты. Припуск под обработку – минимальный. 4) Отделочная операция. Иначе называется «выхаживание». Это получение высокоточных размеров 11 – 12 класса шероховатости продольной подачей шлифовального круга без припуска на обработку. При этом достигается устранение овальности и биения обрабатываемых поверхностей.

3К634 Станок точильно-шлифовальный напольный. Назначение, область применения

Точильно-шлифовальный станок 3К634 заменил устаревший станок модели 3Б634

Точильно-шлифовальный станок с двумя кругами модели 3К634 предназначен для выполнения следующих операций:

- заточки быстрорежущих и оснащенных пластинками твердого сплава резцов высотой до 100 мм;

- заточки сверл диаметром Ø 6..60 мм;

- заточки слесарного инструмента;

- снятия заусениц, фасок и других слесарных работ;

- шлифовки деталей абразивной лентой;

- полировки деталей

Использовать станок для обдирки литых и сварных деталей не рекомендуется.

Особенности конструкции и принцип работы станка

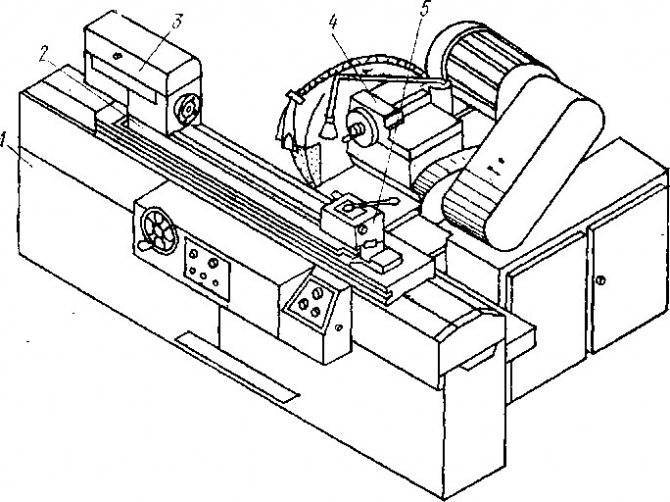

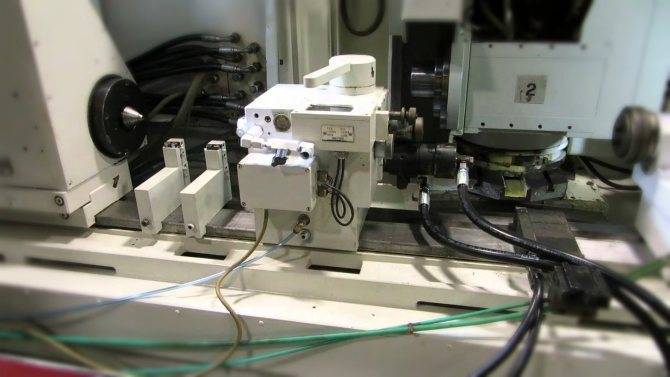

Фото точильно-шлифовального станка 3к634

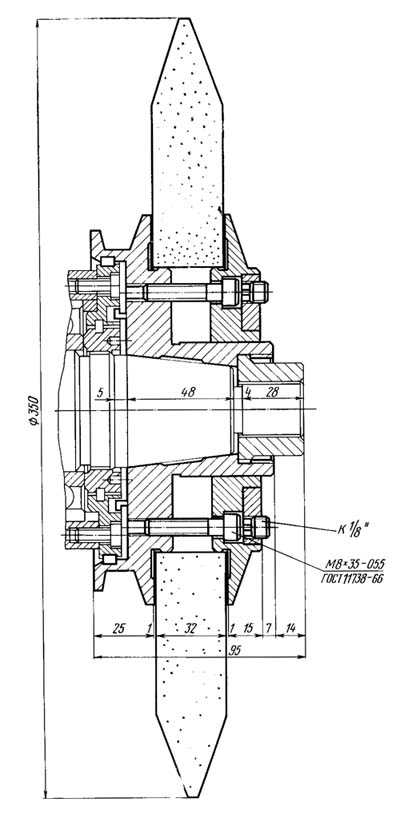

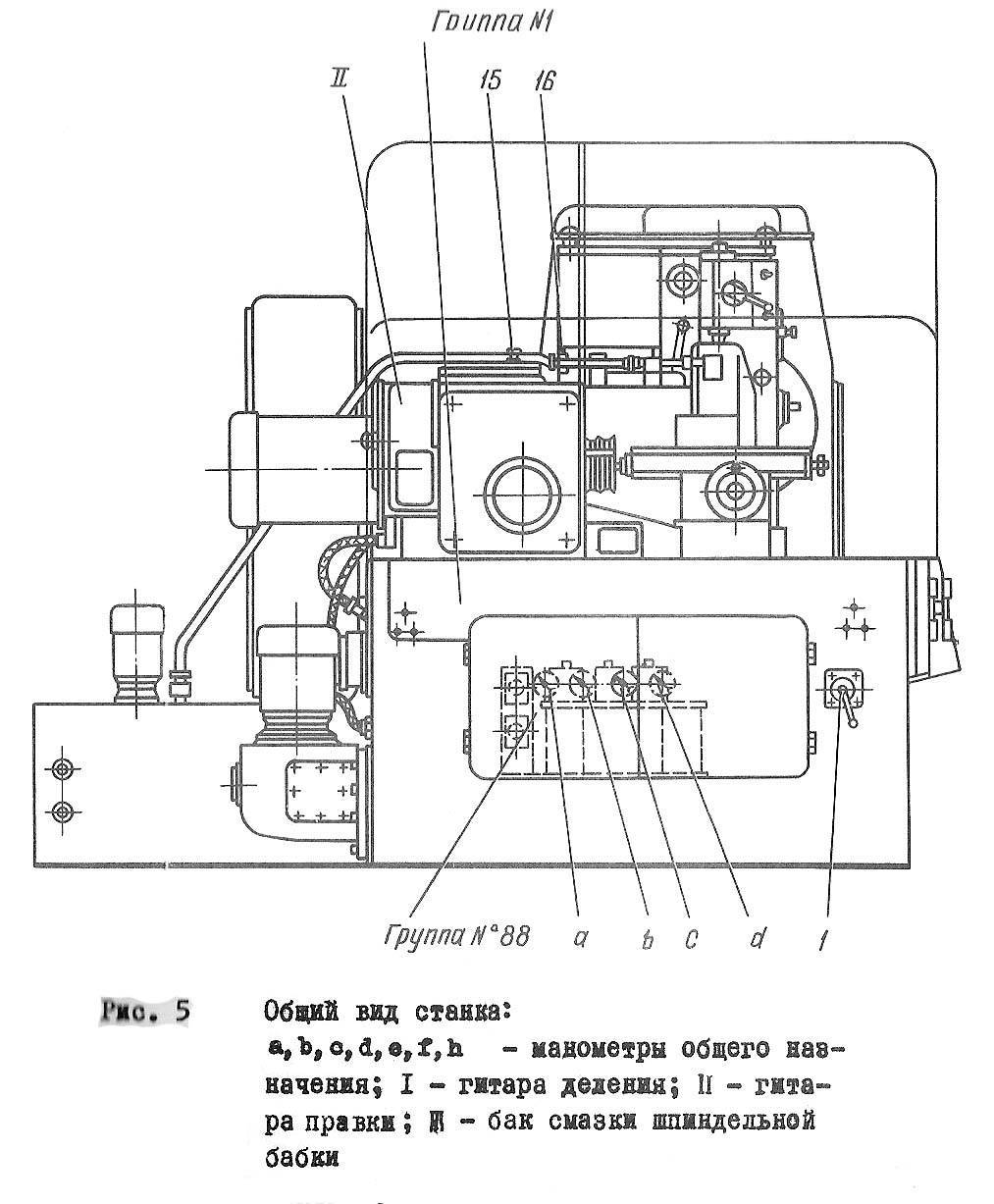

Основной частью станка является головка (рис. 5). В головку вмонтирован двухскоростной электродвигатель, вал которого является шпинделем станка. Статор, ротор и крыльчатка вентилятора расположены в корпусе с двумя крышками, в которых размещены шарикоподшипниковые опоры шпинделя (рис. 6).

Шарикоподшипниковые опоры представляют собой сдвоенные радиально-упорные шарикоподшипники высокой точности № В36209Л с выбранными осевыми люфтами. С наружных сторон выполнены осевые лабиринтные уплотнения, с внутренних — жировые канавки.

Охлаждение электродвигателя осуществляется за счет циркуляции воздуха, для чего опорные крышки головки имеют окна, связывающие внутренние полости станины и головки. Для крепления защитных кожухов и некоторых приспособлений (для полировальных работ, ленточного шлифования и др.) на крышках головки имеются две цапфы. Крепление головки к станине осуществлено при помощи шпилек.

Станина представляет собой чугунную отливку с размещенным в ней электрошкафом. Внутри станины укреплена панель с электрооборудованием. Доступ к электрооборудованию возможен в результате наличия проема в передней стенке, герметично закрываемого дверкой.

На станок устанавливают шлифовальные круги типов 1- 400 х 50 х 203 (плоский прямого профиля) и 5- 400 х 60 х 203 (плоский с выточкой). Круги насаживают на переходные фланцы, закрепленные на конусной части шпинделя. Переходные фланцы с наружной стороны имеют три сухарика, при помощи которых осуществляется балансировка шлифовальных кругов.

Шлифовальные круги ограждены защитными кожухами, изготовленными из листовой стали.

На лицевой стенке кожуха имеется зев для доступа к шлифовальному кругу. В верхней части зева расположен козырек, при помощи которого поддерживается зазор не более 6 мм между козырьком и шлифовальным кругом, в нижней части зева — выдвижная заслонка для отсоса пыли. При установке приспособления для заточки сверл заслонку полностью задвигают в кожух. Боковая стенка кожуха шарнирно соединена с кожухом и может быстро отбрасываться для замены и осмотра шлифовального круга.

Внизу кожуха расположен пылесборник, в котором собирается до 40% пыли, отсасываемой из зоны работы станка. Не менее одного раза в смену пылесборник необходимо очищать от накопившейся пыли.

Кожух оснащен патрубком для подсоединения к вытяжной системе. Сверху к кожуху приварена втулка крепления защитного экрана.

Защитный экран (рис. 9) выполнен заодно со светильниками. Для удобства эксплуатации экран может быть повернут относительно горизонтальной оси на 15°. В светильники вмонтированы по две лампы 41,6 Вт, обеспечивающие хорошую освещенность.

Для заточки резцов и зачистки деталей на станке оборудованы поворотный столик (рис. 10) и подручник (рис. 11). Поворотный столик представляет собой стальную плиту, прикрепленную винтами к чугунному кронштейну, который может перемещаться по криволинейной направляющей. Таким образом, столик может занимать наклонное положение относительно торца шлифовального круга. Направляющая столика крепится к кронштейну, который, в свою очередь, прикреплен к станине. В результате двух перемещений столика в горизонтальной плоскости компенсируется износ круга по торцу и боковой поверхности.

Подручник представляет собою стальную деталь с двумя рабочими поверхностями: плоской и криволинейной. Плоской рабочей поверхностью рекомендуется пользоваться при шлифовании деталей, имеющих опорную плоскость. Если требуется отшлифовать кривую поверхность детали при отсутствии хорошей опорной плоскости или при необходимости частой перенастройки угла установки подручника, нужно пользоваться криволинейной рабочей поверхностью подручника. Крепление подручника к кронштейну выполнено таким образом, что он может перемещаться на круг, по вертикали и вращаться вокруг оси. Необходимо следить, чтобы зазор между кругом и подручником был не более 3 мм.

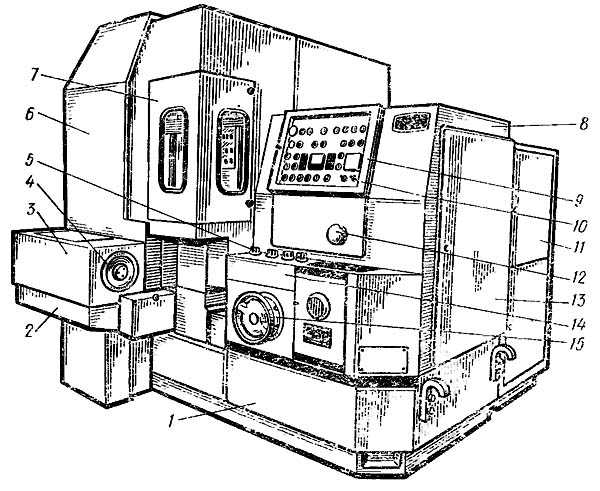

Сведения о производителе вертикального зубофрезерного станка полуавтомата 5К32

Производитель вертикального зубофрезерного полуавтомата 5К32 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12 — станок зубодолбежный вертикальный полуавтомат Ø 208

- 5А140П — станок зубодолбежный вертикальный полуавтомат Ø 500

- 5Б150 — станок зубодолбежный вертикальный полуавтомат Ø 800

- 5В833 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес Ø 200

- 5Д32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800

- 5Е32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800

- 5К32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800

- 5К32А, 5К324А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800

- 5К324 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500

- 5К328А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250

- 53А11 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250

- 53А50 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500

- 53А80 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800

- 514 — станок зубодолбежный вертикальный полуавтомат Ø 500

- 532 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 750

- 5310 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 200

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5К32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки. Зубофрезерные станки серии К:

- 5К324ПА — диаметр нарезаемого колеса — 500 мм, нарезаемый модуль — 8 мм

- 5К32, 5К32П, 5К32А — диаметр нарезаемого колеса — 800 мм, нарезаемый модуль — 10 мм

- 5К328, 5К328П, 5К328А — диаметр нарезаемого колеса — 1250 мм, нарезаемый модуль — 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

Устройство и принцип работы

Понять, как работает зуборезный станок, проще, если знаешь из каких элементов состоит его конструкция:

- Основание. Любой станок для металлообработки должен оборудоваться надёжной, литой станиной, которая предназначена для гашения вибраций при работе электродвигателя.

- Коробка передач. Необходима для изменения режимов работы.

- Подвижный шпиндель. Он оборудуется цанговым зажимом, в который закрепляется оснастка для проведения работ. Дополнительно фиксируется планшайбой.

- Рабочий стол. Оборудуется зажимами для удержания заготовок. Может передвигаться по направляющим. Современные модели позволяют изменять угол стола.

- Направляющие для шпинделя. По ним передвигается рабочая часть станка.

- Гитара для круговой и радиальной подачи. Состоит из нескольких шестерней разного размера.

- Суппорт для закрепления долбяка. Его можно регулировать, чтобы изменять угол наклона зубьев.

- Система подачи смазывающей жидкости. Благодаря ей оснастка меньше деформируются.

- Кулачки врезания. Это дополнительный элемент настройки.

Принцип работы:

- Заготовка закрепляется специальными прижимами.

- В патроне закрепляется оснастка, с помощью которой будет проводиться обработка поверхности.

- Долбяк может нарезать зубья по контуру круглой детали или по внешнему радиусу.

Оснастка должна изготавливаться из высокопрочных сплавов металлов, чтобы можно было обрабатывать разные материалы.

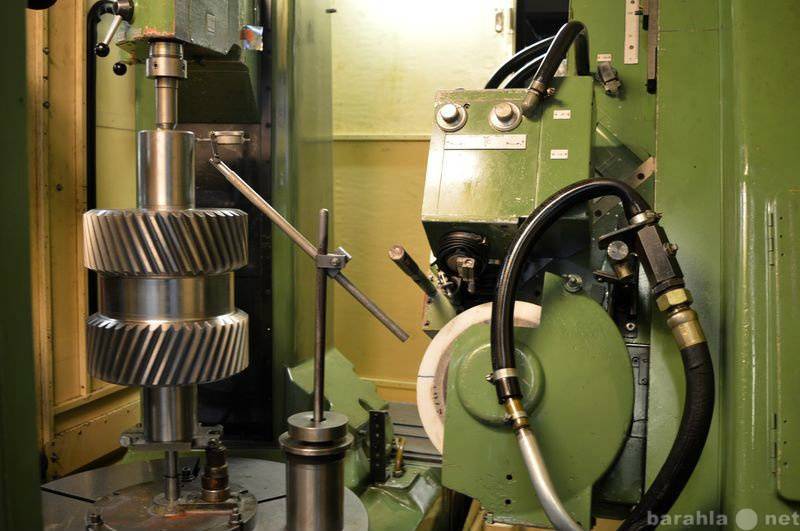

Работа на станке (Фото: Instagram / sashokshokshok)

Основные технические характеристики

Существуют основные технические характеристики, которые отражаются в паспорте и чертеже. На основании ГОСТ проводится отображение следующей информации:

Мощность указывается в кВт. Определяет производительность машины.

Питаемое напряжение определяет возможность использования в той или ситуации оборудование. ГОСТ определяет то, что показатель указывается в Вольтах. Для промышленного применения подходит модель с питанием 380 В, а вот для бытового применения с питанием 220 В.

Размер рабочего стала. Бесцентровые шлиф-станки могут использоваться в определенных случаях.

Диаметр шлифовального круга. Круг имеет стандартные размеры, которые выбираются согласно ГОСТ.

Номинальное число оборотов также часто определяется в ГОСТ

Оно имеет важное значение, так как определяет скорость вращения круга.

Подобные моменты следует учитывать при выборе круглошлифовального станка.

Устройства станков

Степень выравнивания поверхности зависит от вида абразивного материала и конструктивных особенностей станка. Провести качественное шлифование щеточным ручным инструментом довольно сложно, так как при механизации процесса можно не только повысить производительность, но довести точность размером деталей и шероховатости до самого высокого уровня.

Рассмотрим устройства типичного шлифовального станка:

- рабочий орган, представленный абразивной поверхностью;

- станина с особыми размерами и формой, которая позволяет размешать заготовку под небольшим наклоном;

- приспособление, позволяющее проводить круговую обработку;

- упор, позволяющий выполнять обработку в горизонтальной плоскости.

При изготовлении станины зачастую используют чугун или сталь, так как этим материалы способы выдержать большую нагрузку и провести ее перераспределение для устранения вибрации. При создании подобного приспособления своими руками чаще используют чугун, так как он имеет меньшую стоимость.

Основные характеристики

Существует несколько основных моментов, которые следует учитывать при выборе модели. К ним можно отнести:

мощность – главный параметр, который следует учитывать. мощность определяется тем, какой электродвигатель установлен. для производственных нужд зачастую устанавливают электродвигатель мощностью 1 кВт и более. в быту будет достаточно использовать электродвигатель мощность 400 Вт

также стоит обращать внимание на то, к какой сети может быть подключен двигатель: 220 В или 320 В;

ширина рабочей поверхности также влияет на результат проводимо работы. как правило, чем больше установленная лента или барабан, тем большую производительность имеет модель

однако увеличение размеров приводит к тому, что устанавливать станок сложнее, так как найти свободное пространство становится сложнее;

скорость движения абразивного элемента – также один из наиболее важных моментов. несмотря на фиксированный показатель вращения выходного шпинделя электродвигателя, скорость движения абразива может быть различной, что достигается специальным приводом

к примеру, предел движения составляет от 350 до 1800 метров в минуту;

габариты станка имеют важной значение, так как этот показатель отличается от показателя размеров рабочей поверхности.

Данные моменты следует учитывать при выборе наиболее подходящей модели. К примеру, щеточный материал также может значительно отличаться.

Основные параметры

При выборе оборудования следует учитывать его тип, который определяет многие важные параметры шлифования. К основным параметрам можно отнести:

- Возможные размеры устанавливаемого центра. В случае бесцентровой модели важным показателем можно назвать размер стола.

- Диаметр круга и скорость его вращения. Универсальные варианты исполнения можно применять для получения деталей различной формы, они могут быть конусными.

В паспорте указывается вся важная информация. Чертеж и паспорт позволяют определить то, какие технические характеристики имеет конструкция. Чертежи составляются с учетом ГОСТ, как и паспорт.

Вышеприведенная информация должна учитываться при выборе модели, схема круглошлифовального станка отражает все его особенности. Поэтому для определения важных моментов следует рассматривать чертежи и паспорт, составленные по ГОСТ.

Принцип работы

Принципом работы шлифовального агрегата является вращательное движение режущего инструмента, а также возвратно-поступательный ход доски. Диск вращается на большой скорости и за один подход он может снять тонкий слой металла, а если постоянно и аккуратно двигаться вперёд и назад, то тогда будет обеспечиваться довольно медленная обработка всей поверхности детали.

Глубина шлифования, от которой зависит качество поверхности, будет обеспечиваться на различных станках по-разному. Обычно её можно регулировать с помощью автоматического перемещения рабочего стола вверх или вниз. На современных моделях местоположение по вертикальной оси изменяется при помощи специальной рабочей головки, которая имеет режущий инструмент.

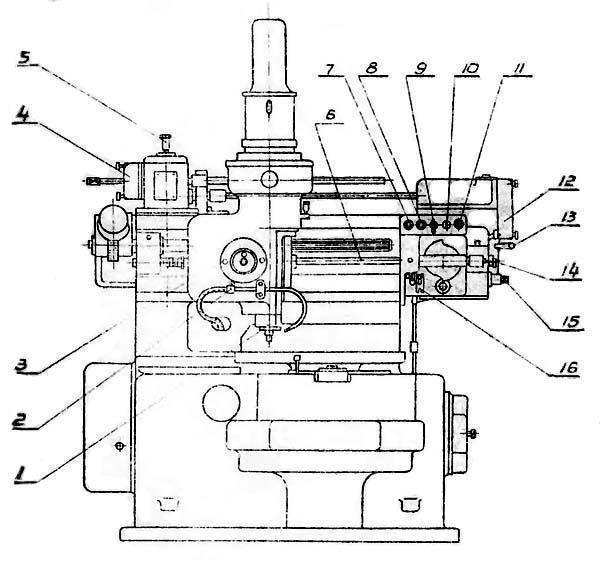

Параметры агрегата 5М14

Рассмотрим техническую характеристику зубодолбежного полуавтомата:

- Диапазон размеров обрабатываемых деталей – 20-500 мм.

- Предельная ширина нарезаемых зубцов с внешним зацеплением – 105 мм.

- Аналогичный показатель при внутреннем зацеплении – 75 мм.

- Ход шпинделя – 125 мм по максимуму.

- Угол наклона зубцов – до 23 гр.

- Продольное перемещение суппорта по максимуму – 50 см.

- Дистанция между штосселем и столом – от 45 до 170 мм.

- Двойные хода долбящего устройства – 124/179/265/400.

Ниже приведена схема и обозначение органов управления станком:

- Шпиндель долбящего инструмента.

- Регулятор подачи жидкости системы охлаждения.

- Фиксирующая гайка суппорта.

- Элемент круговых подач.

- Реверсивная рукоять.

- Винт для продольного передвижения суппорта.

- Кнопка запуска.

- Клавиша остановки.

- Переключатель из режима наладки в рабочую стадию.

- Выключатель местного освещения.

- Регулятор для толчка.

- Блок радиальных подач.

- Включение радиальной муфты.

- Основной выключатель.

- Квадрат для ручного привода.

- Планка для механизма отсчета.

Как видно, рассматриваемый агрегат имеет довольно надежную и понятную конструкцию, при этом отличается высокой производительностью и универсальностью в применении.

Предназначение оборудования

Шлифовальный станок – устройство, которое используется для обработки различных изделий из металла, древесины, пластика и другого материала. Несколько десятилетий назад оборудование создавали для обработки с малой точностью, технически конструкция не позволяла доводить размеры деталей до высокой точности, но все же характеристики, которыми обладает шлифовальный станок, давали возможно проводит финишную отделку.

https://youtube.com/watch?v=i5fXVcclliQ

Использовать шлифовальный станок можно для решения следующих технологических задач:

- Изменения формы поверхности цилиндрической, квадратной и иной заготовки. Шлифовальное оборудование в зависимости от абразивного материала может использоваться для обработки различного металла, можно провести снятие относительно небольшого слоя материала.

- Изменения шероховатости поверхности – основное предназначение, для которого создавался шлифовальный станок. Устройство может снимать десятки миллиметров металла или другого материала.

- В некоторых случаях шлифовальный станок используется для проведения заточки. Это связано с тем, что устройство используется для снятия металла, если правильно расположить режущую кромку, то есть возможность провести заточку.

Достигнуть результата при использовании ручных инструментов, как если использовать шлифовальное оборудование, практически невозможно. Производительность также очень велика, существует как домашний, так и промышленный вариант исполнения. Эксплуатация устройства требует технического обслуживания, что также следует учитывать.

Долбёжный станок – конструкция

Зубодолбёжные станки выполняются примерно по той же схеме, что и другие металлообрабатывающие машины. Общим компонентом конструкции является мощная станина, на которой размещаются все функциональные элементы. Она обеспечивает жёсткость оборудования и соответственно точность обработки заготовок.

В перечень других составных частей зубодолбёжного станка входят следующие:

- суппорт со шпинделем для долбяка;

- рабочий стол для закрепления заготовки;

- электромотор и механический привод;

- система подачи СОЖ.

Почти все современные модели долбёжных машин оснащаются устройствами ЧПУ – процессором, контроллерами, контрольно-измерительными приборами и защитной автоматикой.

Область применения шлифовальных операций

Шлифование это процесс обработки детали разнообразным абразивным материалам для придания ей требуемой формы и качества. Ключевая особенность процесса шлифования- это то что при процессе резания шлифования снимается тончайший слой металла. При этом улучшается внешний вид готового изделия, а также повышаются механические свойства поверхности детали.

При шлифовании применяется вида станков для обработки металлических изделий

-специализированные станки;

-станки общего назначения.

Специализированное шлифовальные станки конструируются для конкретных нужд предприятий. В большинстве случаев они выпускаются на единичном производстве.

Станки общего назначения по виду обработки делятся:

станки для наружного шлифования (шлифовальный круг обрабатывает внешнюю поверхность детали);

станки для внутреннего шлифования (шлифовальный круг обрабатывает отверстия);

станки для профильного шлифования (шлифовальный круг обрабатывает детали сложной формы).

Важным элементом конструкции любого станка для шлифования это вытяжка. Благодаря ей процесс шлифования не так сильно вредит здоровью и окружающей среде, ведь она удаляет металлическую пыль и мелкие частицы абразива. В дополнении к вытяжки так же идут фильтрующие бумаги для СОЖ и пылеуловители магнитного или электрического типа.

Есть станки которые выполняют несколько операций за один установ.

Программирование в станкостроении

Высокие технологии – это далеко не интернет-технологии. Ассемблер – вечный язык, а аббревиатура ЧПУ крепко вошла в обычный «производственный цикл», причем с того момента, когда была написана первая программа управления двигателем, обеспечивающая моментальный набор скорости и моментальное торможение.

Зубошлифовальный станок станок сегодня – это однозначно ЧПУ, причем уровень автоматизации работы – это вовсе не раскрой ткани или обработка деревянной заготовки по сложному контуру, где имеет существенное значение не только динамика движения основного элемента станка.

Отрасль станкостроения требует не только программистов на предприятии изготовителе оборудования, но и по всему циклу использования практически каждого станка. Особенно актуально это в процессе практической эксплуатации в серийном производстве, а при производстве уникальных деталей без работы программным способом практически не обойтись.

Автоматизация производства часто предъявляет «конвейерные» требования к работе станков по линии производства изделий. Классический государственный заказ на разработку нового вида большого изделия, например, самолета приводит к спектру требований по множеству частных изделий, необходимых для сборки всего изделия. Это время изготовления частей, последовательность их изготовления и установки.

Общий план работы зубообрабатывающей линии станков – это шасси самолета, детали крыла, рулевой тяги, двигатели хвоста или небольшие, не важные для полета, но существенные для комфорта пилотов механизмы обеспечения комфорта кабины, комфорта каждого пассажира.

В современном производстве применяют различные программы, причем многие из них управляют не одним станком, а линией. Многие современные изделия требуют последовательно исполнения операций и выполняются настолько долго, или качественно, или таким специфическим образом, что участие человека (ручного управления) просто не мыслимо.

Так изготовление мощного телескопа – это не только линза с идеальной поверхностью, которую шлифуют чуть ли не несколько месяцев, а иные только остывают после изготовления чуть ли не пару лет. Так в некоторых сферах изготовления инструмента о зубошлифовании приходится думать, как о искусстве, когда создание идеального профиля зуба по каждому зубчатому колесу, каждой зубчатой передачи имеет наиважнейшее значение.

Программирование – часто единственный способ добиться идеальной поверхности по всем идентичным изделиям, строгого соблюдения требований конструкторской документации.