Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

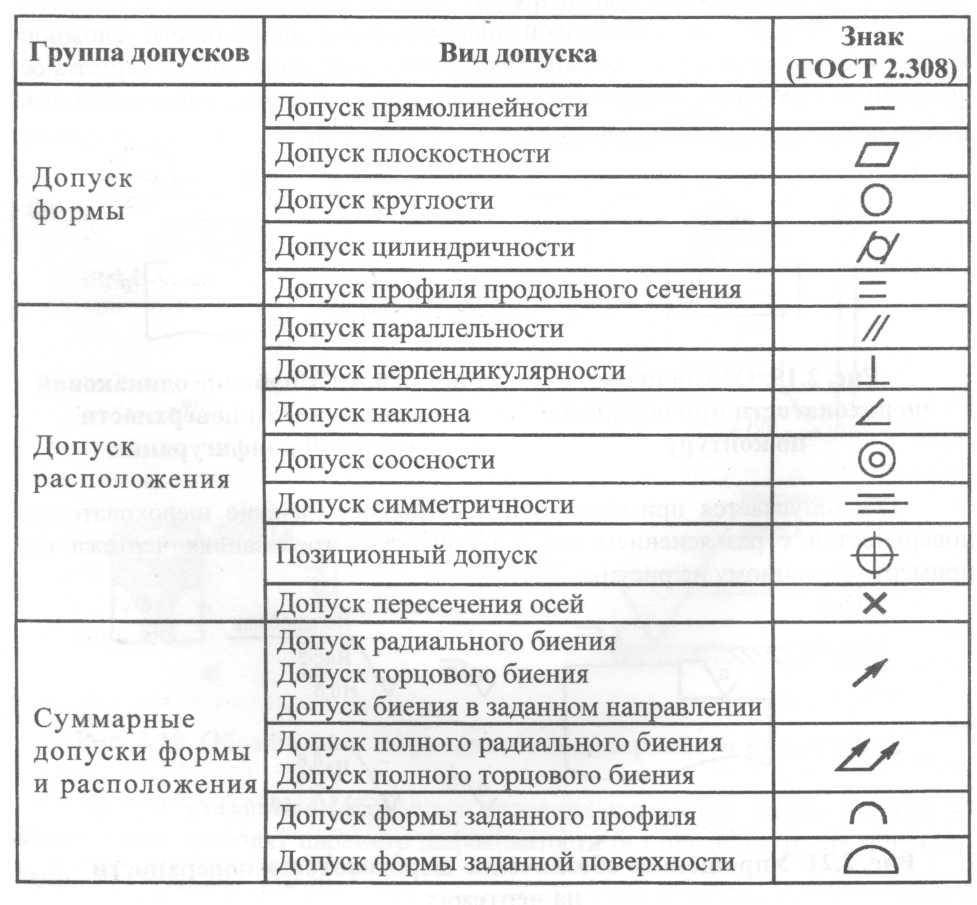

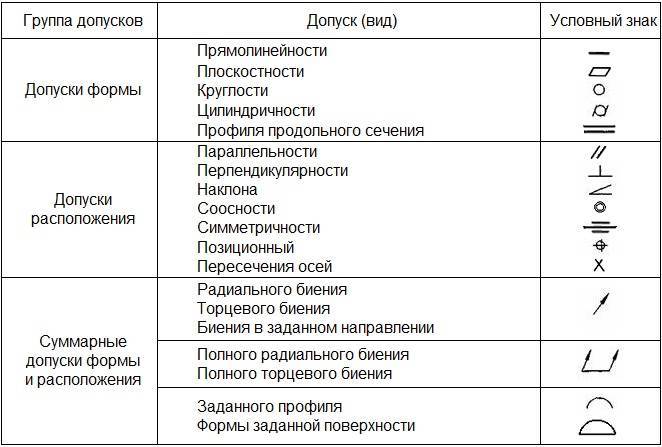

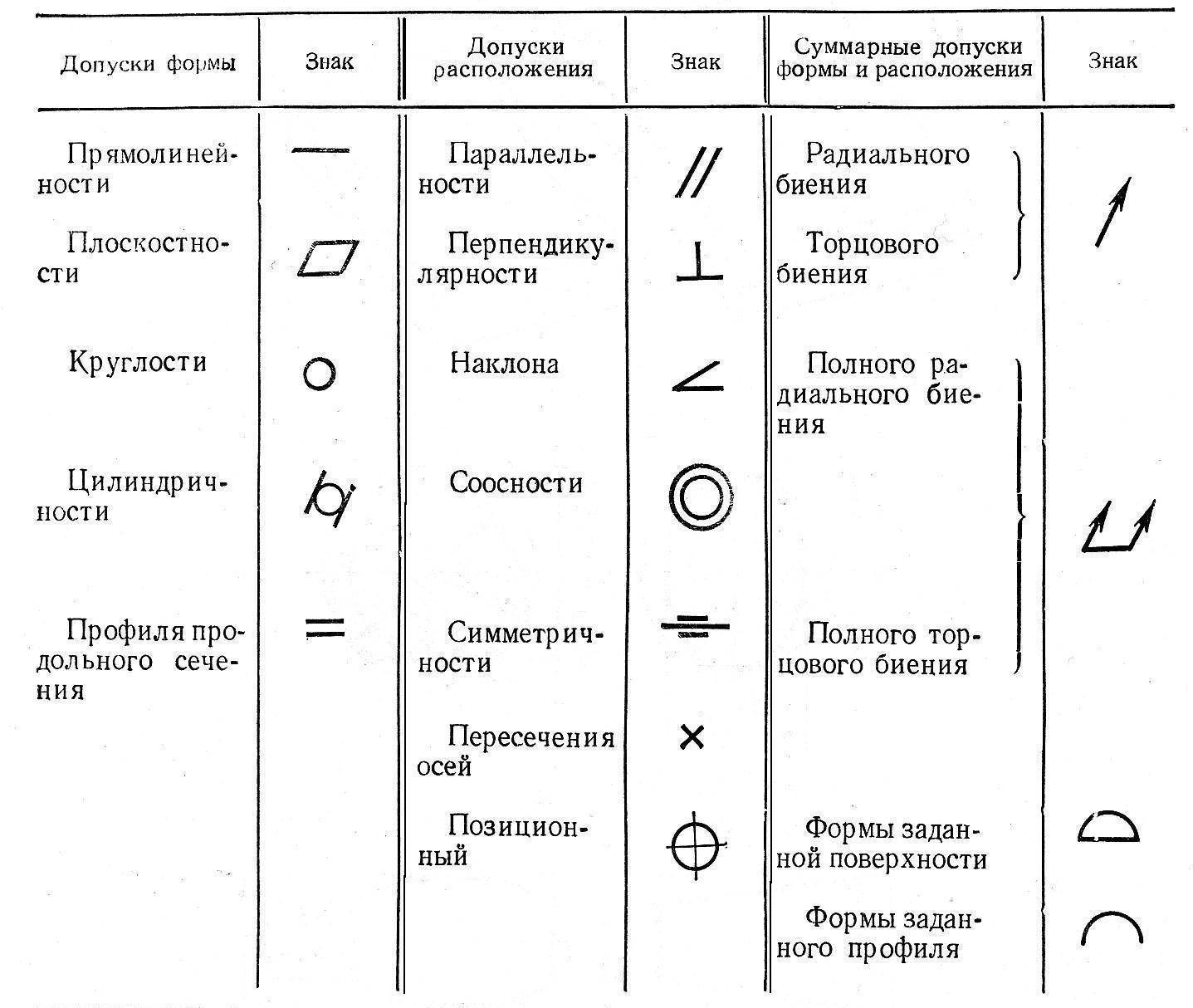

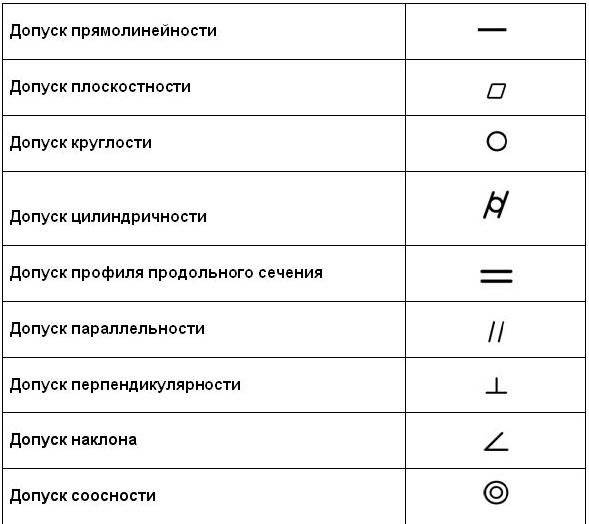

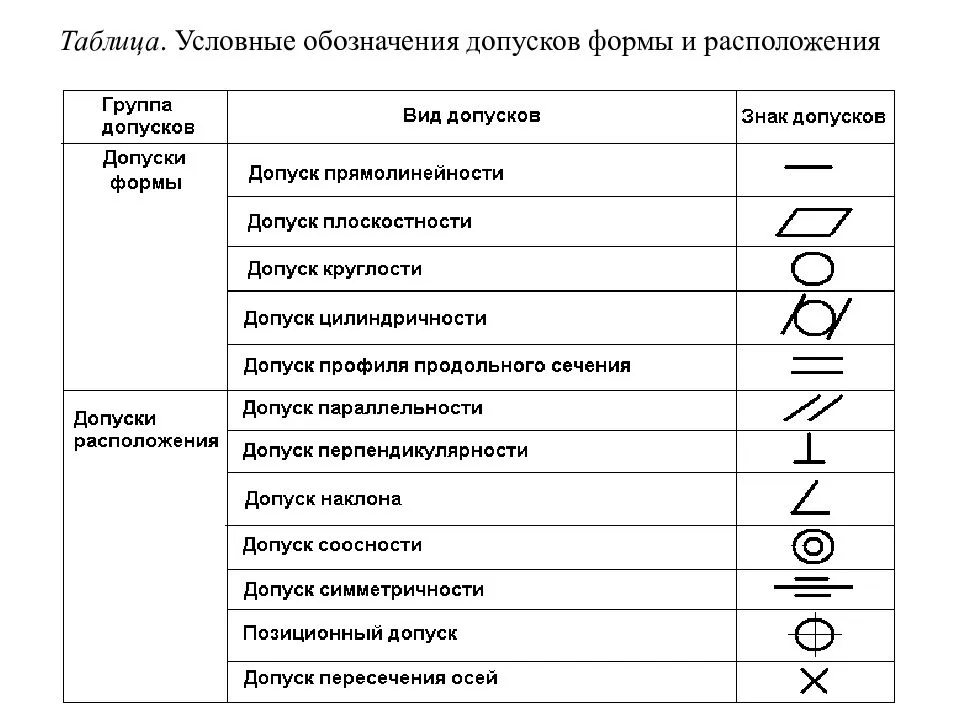

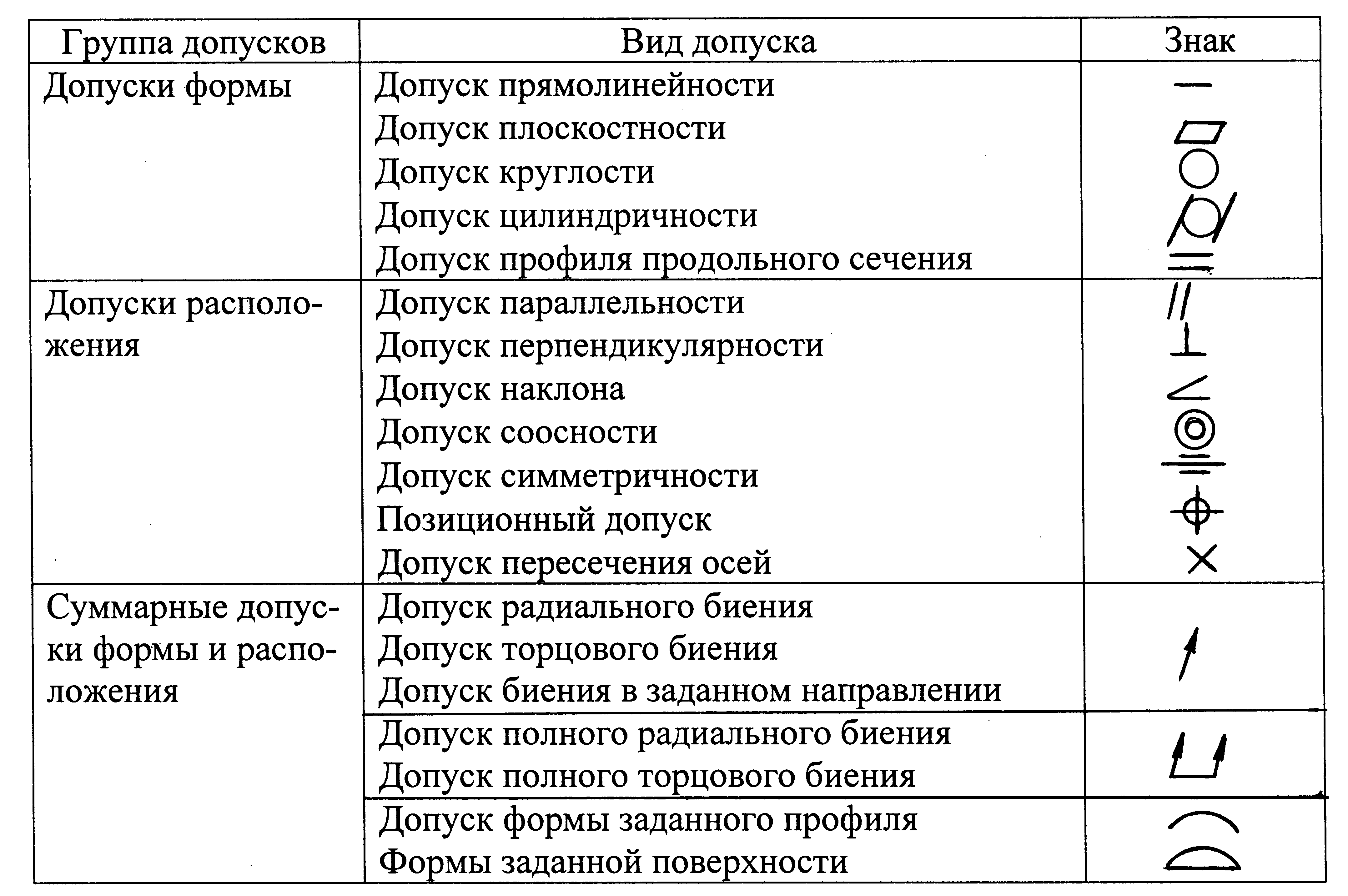

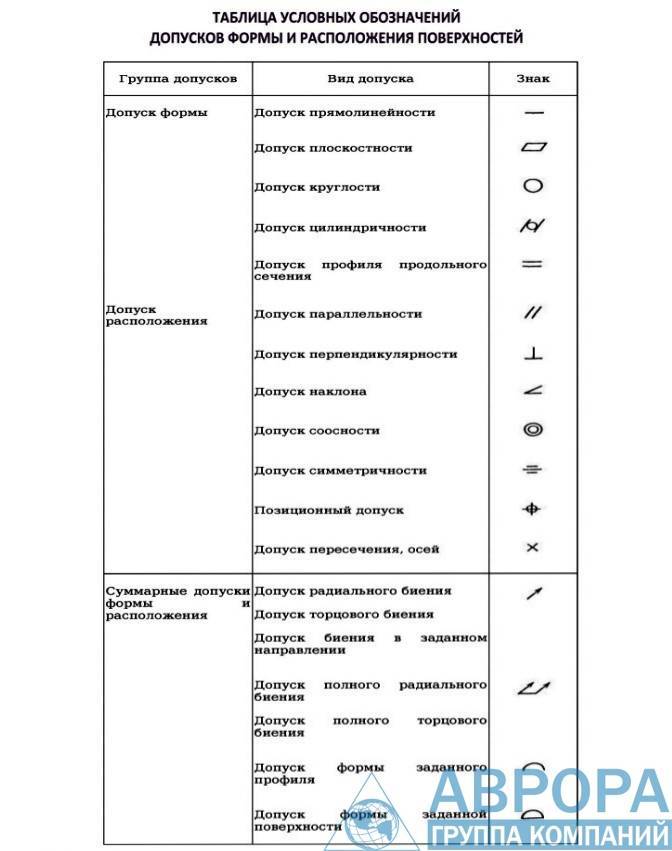

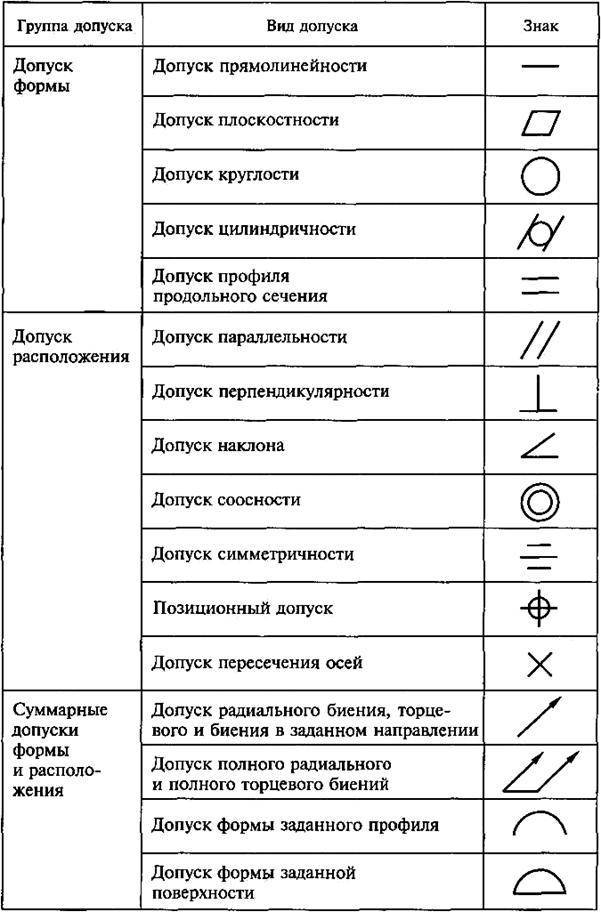

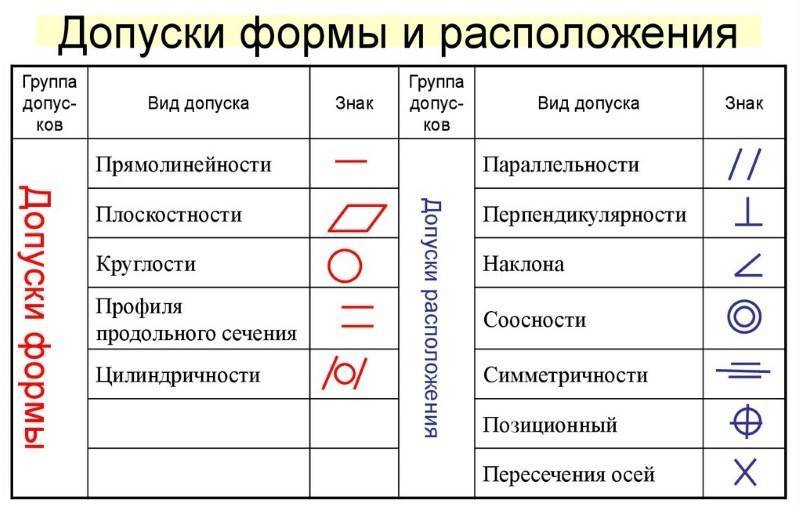

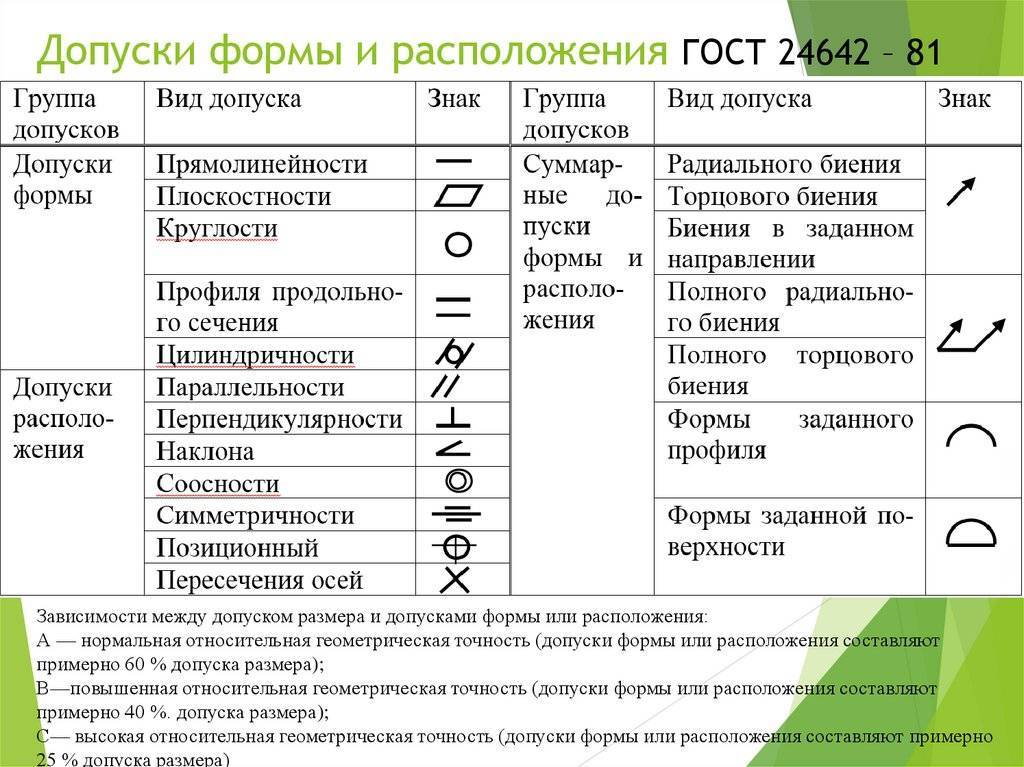

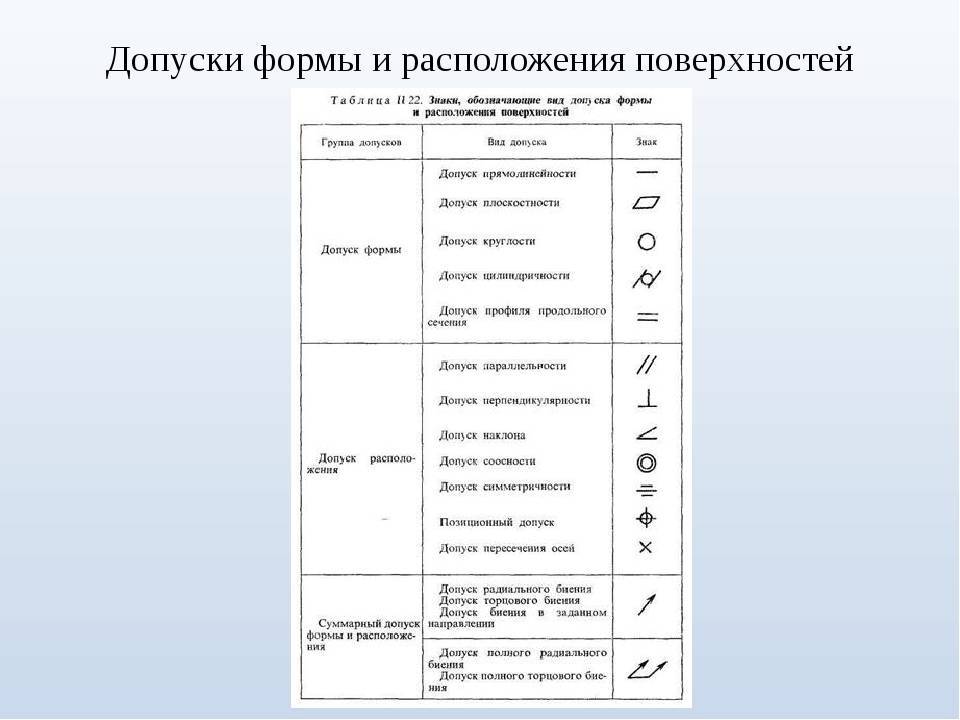

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

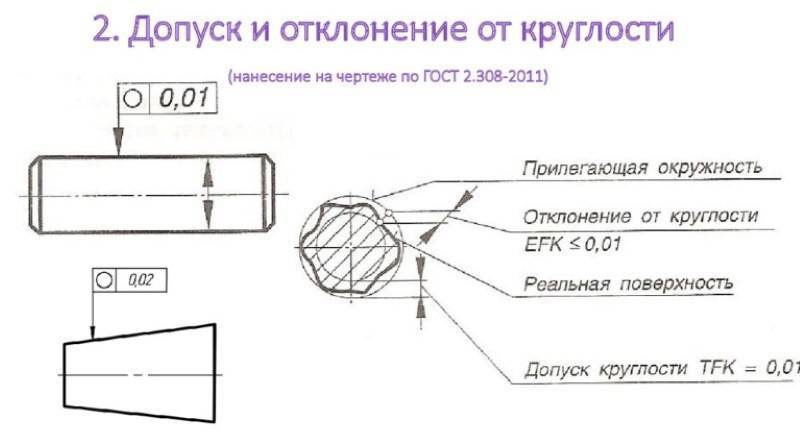

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

6 Общие допуски расположения и биения

6.1 Общий допуск параллельности равен допуску размера между рассматриваемыми элементами. За базу следует принимать наиболее протяженный из двух рассматриваемых элементов. Если два элемента имеют одинаковую длину, то в качестве базы может быть принят любой из них.

6.2 Общие допуски перпендикулярности должны соответствовать приведенным в . За базу следует принимать элемент, образующий более длинную сторону рассматриваемого прямого угла. Если стороны угла имеют одинаковую номинальную длину, то в качестве базы может быть принята любая из них.

Размеры в миллиметрах

Общие допуски перпендикулярности для интервалов номинальных длин более короткой стороны угла | ||||

до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 | |

Н | 0,2 | 0,3 | 0,4 | 0,5 |

К | 0,4 | 0,6 | 0,8 | 1,0 |

L | 0,6 | 1,0 | 1,5 | 2,0 |

6.3 Общие допуски симметричности и пересечения осей должны соответствовать приведенным в . За базу следует принимать элемент с большей длиной. Если рассматриваемые элементы имеют одинаковую длину, то в качестве базы может быть принят любой из них.

Размеры в миллиметрах

Класс точности | Общие допуски симметричности и пересечения осей для интервалов номинальных дайн более короткой стороны угла | |||

до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 | |

Н | 0,5 | |||

К | 0,6 | 0,8 | 1 | |

L | 0,6 | 1,0 | 1,5 | 2 |

Примечание – Допуски симметричности и пересечения осей указаны в диаметральном выражении. |

6.4 Общие допуски радиального и торцового биения, а также биения в заданном направлении (перпендикулярно к образующей поверхности) должны соответствовать указанным:

Класс точности | Допуск биения, мм: |

Н | 0,1 |

К | 0,2 |

L | 0,5 |

За базу следует принимать подшипниковые (опорные) поверхности, если они могут быть однозначно определены из чертежа, например, заданные как базы для указанных допусков биения. В других случаях за базу для общего допуска радиального биения следует принимать более длинный из двух соосных элементов. Если элементы имеют одинаковую номинальную длину, то в качестве базы может быть принят любой из них.

6.5 Общие допуски соосности применяются в случаях, когда измерение радиального биения невозможно или нецелесообразно. Общий допуск соосности в диаметральном выражении следует принимать равным общему допуску радиального биения.

Производственные погрешности

Разрабатывая технологические процессы, с помощью которых будет осуществляться изготовление той или иной продукции, инженеры решают немало разнообразных задач. Одной из них является обеспечение размеров, которые в точности будут соответствовать указанным на чертежах, а также правильности взаимного расположения поверхностей обрабатываемых деталей и их надлежащей формы.

Поскольку при изготовлении любой детали производственные погрешности различных операций обработки накапливаются, то их итоговая величина подлежит только приблизительной оценке.

Как известно, при выполнении различных производственных операций на технологическом станочном оборудовании его отдельные части испытывают на себе воздействие усилий резания, которые могут достигать (и обычно достигают) существенных величин и вызывать значительные деформации.

Упругая система «станок – инструмент – деталь» в процессе функционирования может подвергаться значительным вибрационным нагрузкам, которые нередко приводят к возникновению серьезных производственных погрешностей. Кроме того, дополнительные погрешности образуются ввиду физического износа отдельных деталей обрабатывающего оборудования.

Износ режущего инструмента и погрешности его изготовления также существенно влияют на итоговую точность обработки деталей. При этом погрешности возникают тогда, когда используется профильный или мерный инструмент (развертки, зенкеры, профильные резцы, резьбонарезной инструмент и т.п.). Дело в том, что во время обработки те отклонения, которые имеют его поверхности, полностью «копируются» на поверхностях деталей. Помимо указанных погрешностей существует еще и немало других.

Исходя из сказанного выше, можно констатировать, что в условиях реального производства возникновение погрешностей поверхностей деталей является неизбежным процессом.

Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

Допуски в мкм

| Интервалы номинальных размеров, мм | Квалитеты допуска размера | ||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

| Относительная геометрическая точность | |||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 | 2 | 1,2 | 0,8 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 |

| > 3 ≤ 6 | 2,5 | 1,6 | 1 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 |

| > 6 ≤ 10 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 |

| > 10 ≤ 18 | 3 | 2 | 1,2 | 5 | 3 | 2 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 |

| > 18 ≤ 30 | 4 | 2,5 | 1,6 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 |

| > 30 ≤ 50 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 |

| > 50 ≤ 80 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 |

| > 80 ≤ 120 | 6 | 4 | 2,5 | 10 | 6 | 4 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 |

| > 120 ≤ 180 | 8 | 5 | 3 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 |

| > 180 ≤ 250 | 8 | 5 | 3 | 12 | 8 | 5 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 |

| > 250 ≤ 315 | 10 | 6 | 4 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 |

| > 315 ≤ 400 | 10 | 6 | 4 | 16 | 10 | 6 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 |

| > 400 ≤ 500 | 12 | 8 | 5 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 |

| > 500 ≤ 630 | 12 | 8 | 5 | 20 | 12 | 8 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 |

| > 630 ≤ 800 | 16 | 10 | 6 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 |

| > 800 ≤ 1000 | 20 | 12 | 8 | 25 | 16 | 10 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 |

| > 1000 ≤ 1250 | 20 | 12 | 8 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 | 600 | 400 | 250 |

| > 1250 ≤ 1600 | 25 | 16 | 10 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 | 800 | 500 | 300 |

| > 1600 ≤ 2000 | 30 | 20 | 12 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 | 600 | 400 | 250 | 1000 | 600 | 400 |

| > 2000 ≤ 2500 | 30 | 20 | 12 | 50 | 30 | 20 | 60 | 40 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 | 800 | 500 | 300 | 1200 | 800 | 500 |

Косметика с натуральным составом

Биологически чистая и органическая косметика популярна на современном косметическом рынке и вызывает все больший ажиотаж с каждым годом. Покупатель, в свою очередь, при покупке такой косметики остается уверенным в экологичности обертки и натуральном составе изделия, что и подтверждают соответствующие сертификаты.

Марка данного сегмента должна соответствовать определенным требованиям, а именно:

- в состав могут входить исключительно натуральные составляющие;

- сырье для производства является экологически чистым и не может содержать ароматизаторы, комедогенные компоненты, токсические консерванты и ненатуральные красители;

- этикетка должна содержать ценную информацию для покупателя, в частности и концентрацию био-компонентов.

Важно упомянуть о том, что в ЕС не существует стандартных знаков качества. Сертификаты могут выдавать ассоциации, оснащенные специальной техникой и имеющие грамотных специалистов данной отрасли

К таким организациям можно отнести: The USDA Organic Seal, Ecocert, Cosmebio.

В Российской Федерации — это система сертификации на добровольной основе под названием «Bio.rus», которую проходит органическая, а также — натуральная косметика. Создатели данной некоммерческой организации разработали свой стандарт, требования и контроль качества компонентов тестируемых марок.

Стандарты «Bio.rus» перечисляют все компоненты, которые могут быть применены в изготовлении продукции БИО- и ЭКО- сегмента.

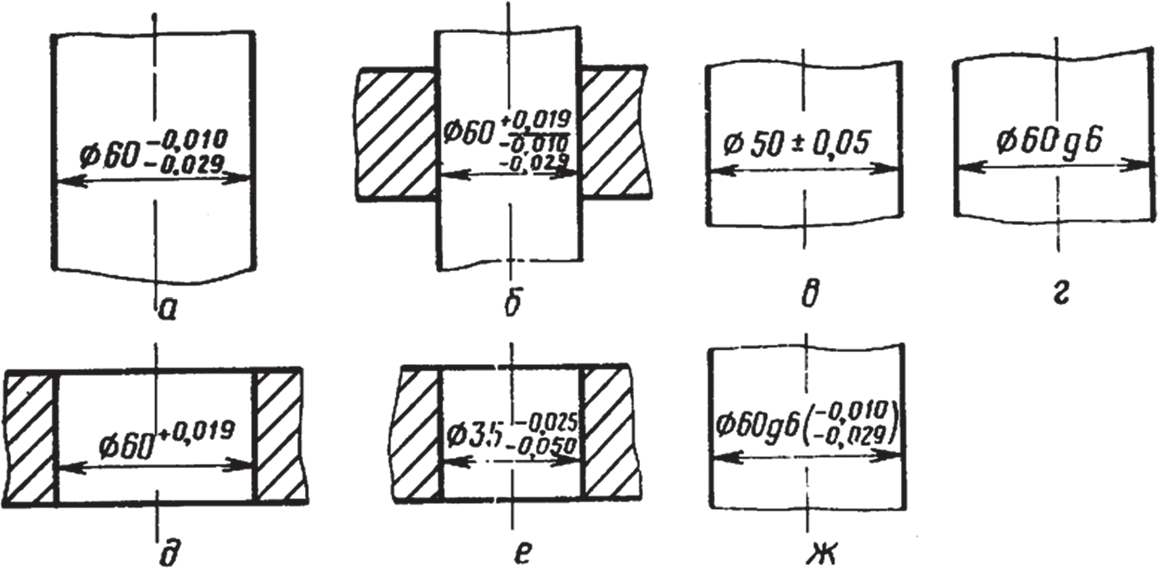

Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе – вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение – 0,010 и нижнее – 0,029 мм. В обозначениях положительных предельных отклонений знак “+” опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

Обозначение посадок на сборочных чертежах и их применение.

1) ф100мм. — сопрягаемый размер 2) Н7/d11 — дробь и есть тип посадки , где Н7 — поле допуска Н и квалитет 7 отверстие

d11 — поле допуска d и квалитет 11вала

4.Технология нарезания наружной резьбы. Технология нарезания внутренней резьбы.

Нарезание наружней резьбы на детали типа ВАЛ : Инструмент нарезки Лерка , Плашка ; по конструкции бывает

цельные, разьемные , раздвижные . На плашке маркеровка

Технология нарезания : замерить ф вала , проверить фазку, закрепить деталь в тисах вертикально , выбрать плашку по

маркеровке, установить в плашка держатель , нарезать резьбу с подачей масла, контроль резьбы с сопрягаемой деталью

Нарезание внутренней резьбы : инструмент нарезки метчик ручной, в комплект ручного метчика входит два или 3 метчика ,

отличаются по разборной части и штрихам на хвоставике (1.2), маркеруется — тип, диаметр и шаг резьбы.

Нарезание : просверлить черновое отверстие , выбрать метчик по маркеровке ,установить соостно отверстие, вставить

вороток , нарезать резьбу с подачей масла, контроль нарезки с сопрягаемой деталью.

Соединение деталей при помощи шпонки. Виды шпонок.

Шпоночное соединение — это разьемное соединение вала с детально посаженной на вал . Могут быть подижны и не

подвижны , служат для передачи вращения от вала к детали.

Достоинства — простота конструкции .Прочность , надежность, взаимозаменяемость — стандартные изделия . Длинные

шпонки , скользящие и направляющие дают подвижность соединения . Могут применяться как предохранительные

элемент. Недостатки — шпоночный паз концентрирует напряжение.

Виды шпонок: призматические , сегментные , клиновые , скользящие и направляющие — дает подвижное соединение.

Сборка шпоночных соединений: определить тип посадки по сборочному чертежу шпонка ,вал, переходная отверстие

вал, с натягом; проверить сопряжение размеры фазки ; призматическую шпонку вставить в паз вала отверстие посадить на вал с нагревом или на прессе ;

центровка ; призматическая шпонка работает боковыми гранями при монтаже дает радиальный тепловой зазор ;

клиновая шпонка работает верхней и нижней гранью при монтаже даем боковой тепловой зазор; проверка детали на биение

Дефекты и ремонт шпоночных соединений. срез шпонки (замена, ремонт); разбит шпоночный паз ( ремонт, расточить

паз на большую шпонку .наплавка , проточка паза , упрочнение); дефект сборки( демонтаж , монтаж)

Билет 15

Методы предупреждения несчастных случаев на производстве.

Инструктажи по ТБ (вводный , первичный , повторный , внеплановый, целевой); применение спец одежды , исправный

инструмент, СИЗ; выполнение ключ — бирочной системы; наряд допуск; предупредительный , слуховые , световые , звуковая сигнализация ,

блокировки , автоматизация процесса; все виды испытаний оборудования;

2.Консистентные (густые) смазки. Их классификация. Применение. Способы подвода смазки к местам смазки.

Это мази , пасты, минеральные или синтетические работают в тяжелонагруженных режимах при малых и средних

скоростях. Получают путем введения загустителя в масло.

Классификация: с натриевым загустителем — невлагостойкая темп. -25+125* ; с кальциваемым загучтителем — влагостойка.

темп. -10 +85* относится солидол УС1.2 УСА; со смешанными загустителем Na+ Ca — влагостойкая темп. -25 +125*

смазка индустриальная прокатная ИП-1 ; с литиевым загустителем — влагостойкая , противозадирная антифрикционная

темп. -60 +160* литол , сиол для скоростных подшипников.

Способы подвода к места трения : закладывается лопатками , шприцами ручными в узел .Обьем смазки определяем

на глаз ; насос ручной густой — служит для лозированной подачи смазки в несколько узлов трения ;

Автоматическая станция густой смазки — служит для подачи одного сорта смазки через дозировочные питатели на несколько агрегатов.

ПРИЛОЖЕНИЕ А (обязательное)

Отклонения формы, ограничиваемые полем допуска размера или допусками ориентации

А.1 Для элементов с указанными на чертеже предельными отклонениями размеров и неуказанными допусками формы допускаются любые отклонения формы в пределах поля допуска размера рассматриваемого элемента.

Условия, ограничивающие отклонения формы, соответствуют определению предельных размеров по ГОСТ 25346.

А.2 Отклонения формы, ограничиваемые полем допуска размера, и наибольшие значения этих отклонений, возможные при полном использовании допуска размера, приведены в .

Таблица А.1

Вид отклонения формы | Допуск размера, ограничивающий отклонение формы | Рисунок | EFmax |

1 Отклонение от цилиндричности, круглости и профиля продольного сечения | Допуск диаметра цилиндрической поверхности ITd | EFmax = ITd | |

2 Отклонение от плоскостности и прямолинейности | а) Допуск размера (ширины, толщины) рассматриваемого элемента ITh, | EFmax = ITh | |

б) Допуск размера между рассматриваемой плоскостью (прямой) и другой плоскостью ITh | |||

Примечание– В таблице приняты следующие обозначения: ЕFтах– наибольшее значение отклонения формы, возможное при полном использовании допуска размера; IT с индексом – допуск размера, указанного индексом. |

A3 Ограничение отклонений формы допуском размера возможно при следующих условиях контроля размера:

– для цилиндрических и плоских элементов (пункты 1 и 2, перечисление а) ) размер элемента (d или h) должен контролироваться по пределу максимума материала (проходному пределу) средством, измерительная поверхность которого имеет форму парной соединяемой детали и длину, равную длине соединения, по пределу минимума материала (непроходному пределу) – двухточечным средством во всех1) точках поверхности или линии;

– для плоских поверхностей (пункт 2, перечисление б) ) размер h (между рассматриваемой поверхностью (прямой) и другой поверхностью, принимаемой за базу) должен контролироваться во всех1) точках рассматриваемой поверхности или линии. Отклонения формы поверхности, принятой за базу при контроле, не выявляются, т.к. эта поверхность заменяется прилегающей плоскостью. При необходимости ее отклонения формы нормируют отдельно.

________

1) Допускается контроль в некоторых характерных точках.

А.4 Для частных видов отклонений формы, указанных в пункте 1 , таких как овальность, огранка с четным числом граней, кону сообразность, бочкообразность и седлообразность, наибольшее возможное отклонение формы равно 0,5 ITd.

А.5 Приведенные в наибольшие отклонения формы учитываются при анализе их влияния на работу изделия и оценке необходимости в назначении отдельного, более жесткого допуска формы. Однако они не должны использоваться изготовителем в качестве допуска формы, т.к. при этом не будет запаса на другие составляющие допуска размера (смещение настройки станка на размер, температурные изменения размера и др.).

А.6 Для элементов, для которых индивидуально указаны допуски ориентации (параллельности, перпендикулярности, наклона), общий допуск плоскостности или прямолинейности равен допуску ориентации, но не должен превышать значений .

А.7 На зарубежных чертежах и в другой технической документации требования по ограничению отклонений формы, установленные в , предполагаются в следующих случаях:

– на чертежах, содержащих ссылку на стандарт ИСО 8015 типа «Tolerancing ISO 8015» («Нанесение допусков по ИСО 8015»):

для элементов, у которых размер с указанными предельными отклонениями дополнен символом (Е), например 40 Н7(Е);

для всех элементов с указанными отклонениями размеров и неуказанными допусками формы, если ссылка на общие допуски дополнена буквой Е, например:

«Tolerancing ISO 8015 | (Нанесение допусков по ИСО 8015 |

General tolerances ISO 2768-тК-Е»; | Общие допуски по ИСО 2768 тК-Е) |

– на чертежах, не содержащих ссылку на стандарт ИСО 8015, для элементов с указанными предельными отклонениями размеров и неуказанными допусками формы.

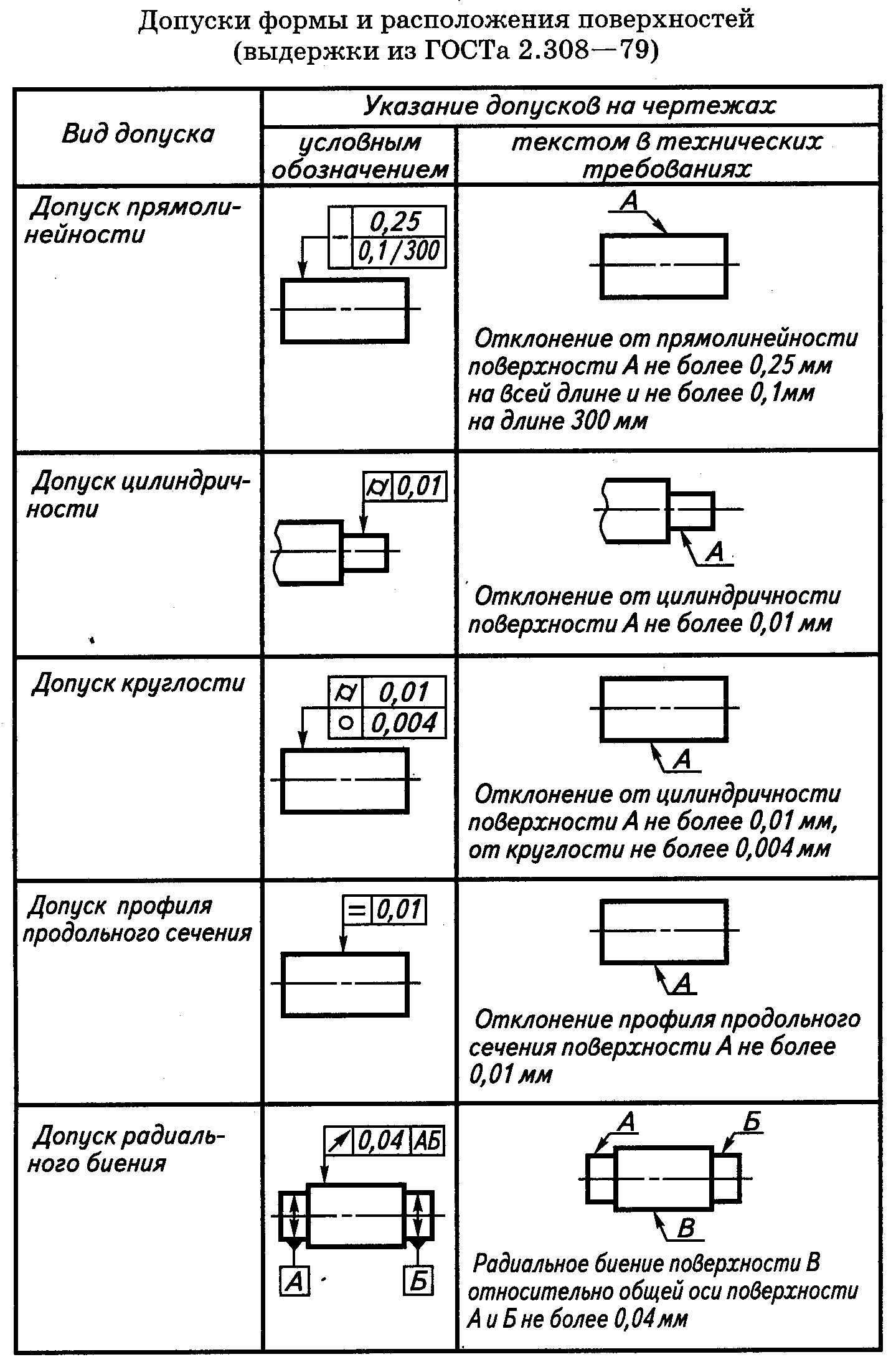

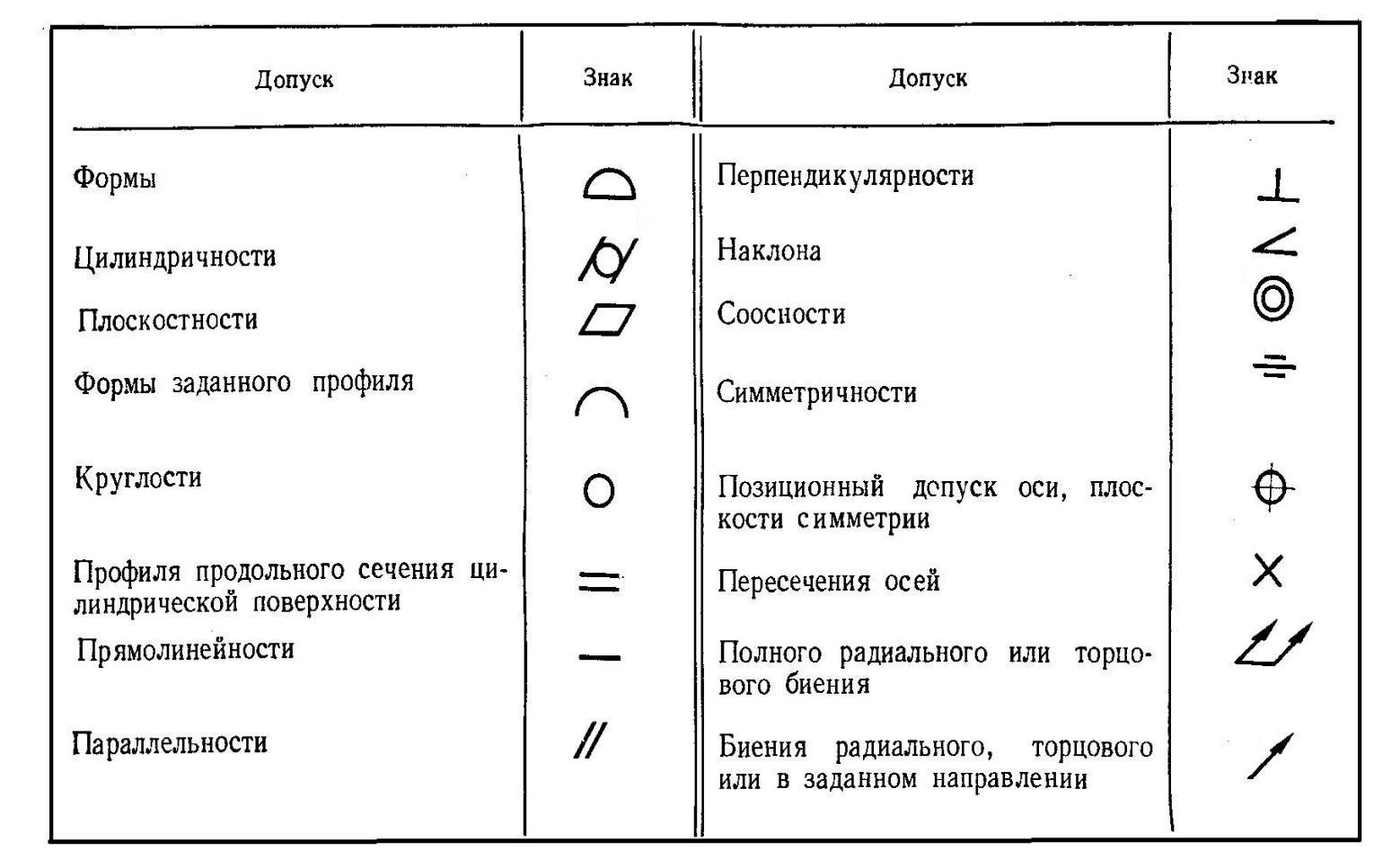

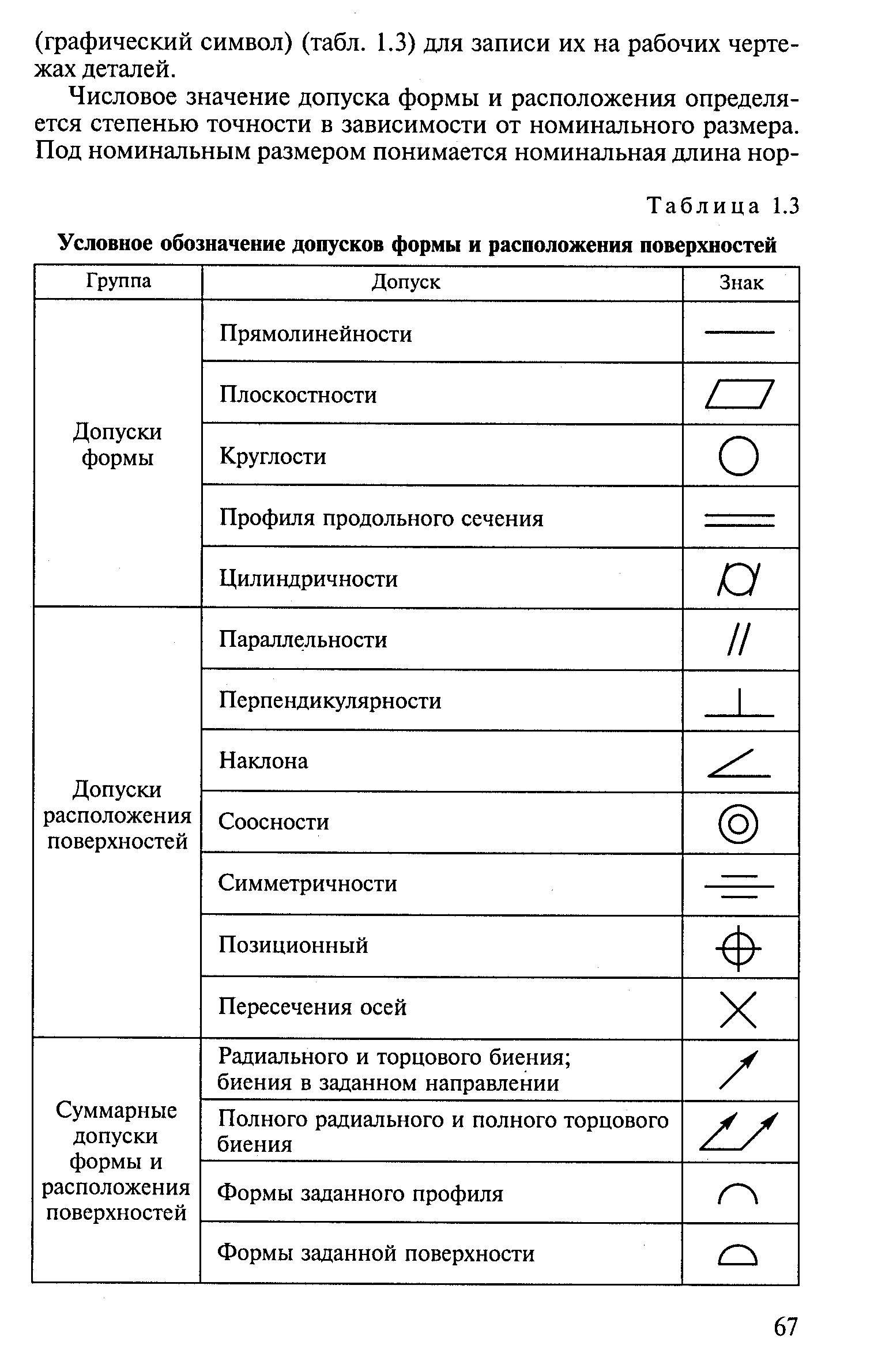

Нанесение отклонения на чертеже

Указание отклонений на чертежах производится с помощью текстовых записей на полях, в специально предназначенных для этого местах, а также условными обозначениями.

Текстовые записи чаще всего используют в тех случаях, когда применение условных обозначений грозит привести к «затемнению» чертежа, или в тех случаях, когда только с их помощью можно в полном объеме указать технические требования к детали.

Текстовые записи включают в себя такие обязательные элементы, как краткое наименование предусмотренного разработчиками отклонения, а также наименование элемента или его буквенное обозначение. Величины предельных отклонений номинируются в миллиметрах. В тех случаях, когда помечаются отклонения, относящиеся к взаимному расположению поверхностей, то в обязательном порядке указываются те базы, относительно которых они задаются. Это могут быть плоскости симметрии, общие оси, линии и т.п.

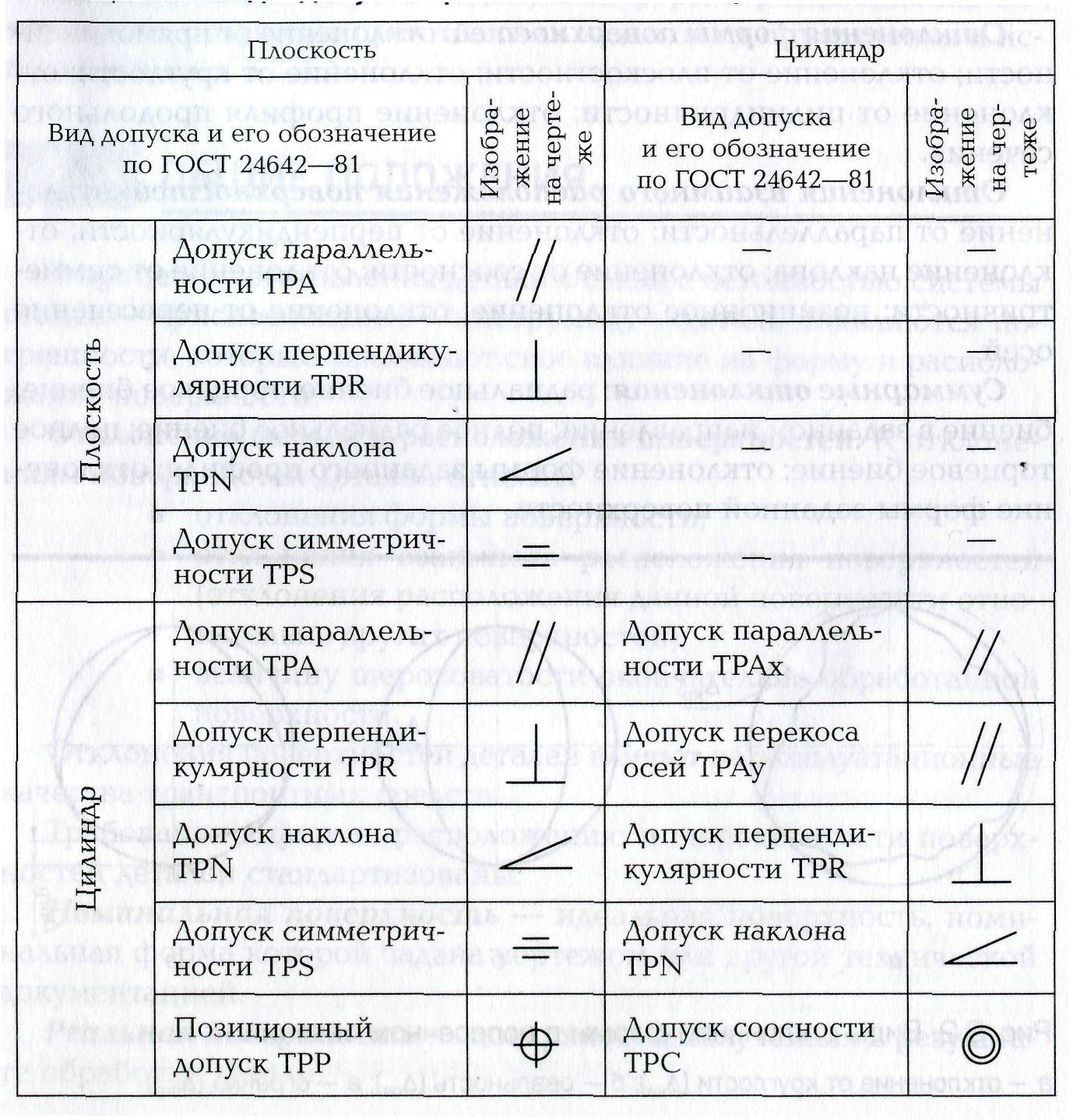

Чтобы те допуски, которые относятся к расположению поверхностей и отклонениям форм, не были перемешаны с другими допусками, их указывают в специальных рамках прямоугольной формы, соединенных выносными или другими линиями с контурными линиями поверхностей, осями симметрии или размерными линиями. При этом рамки делятся на две или три части, в первой из которых указывается символ отклонения, во второй – его предельная величина, а в третьей (при необходимости) – обозначение базовой поверхности.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

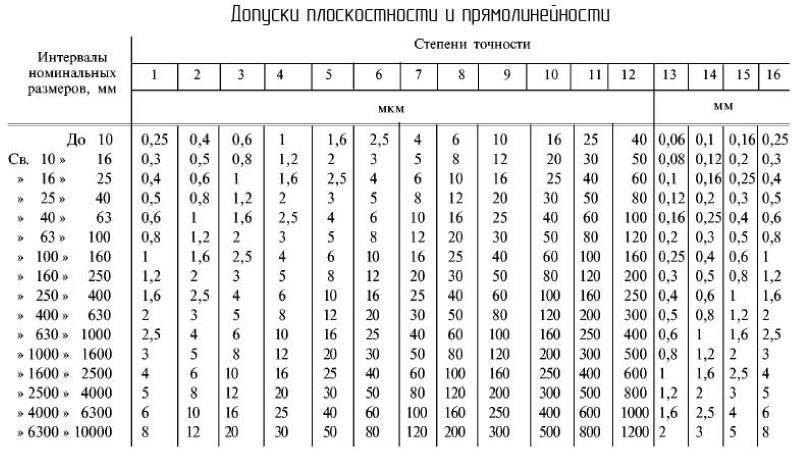

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

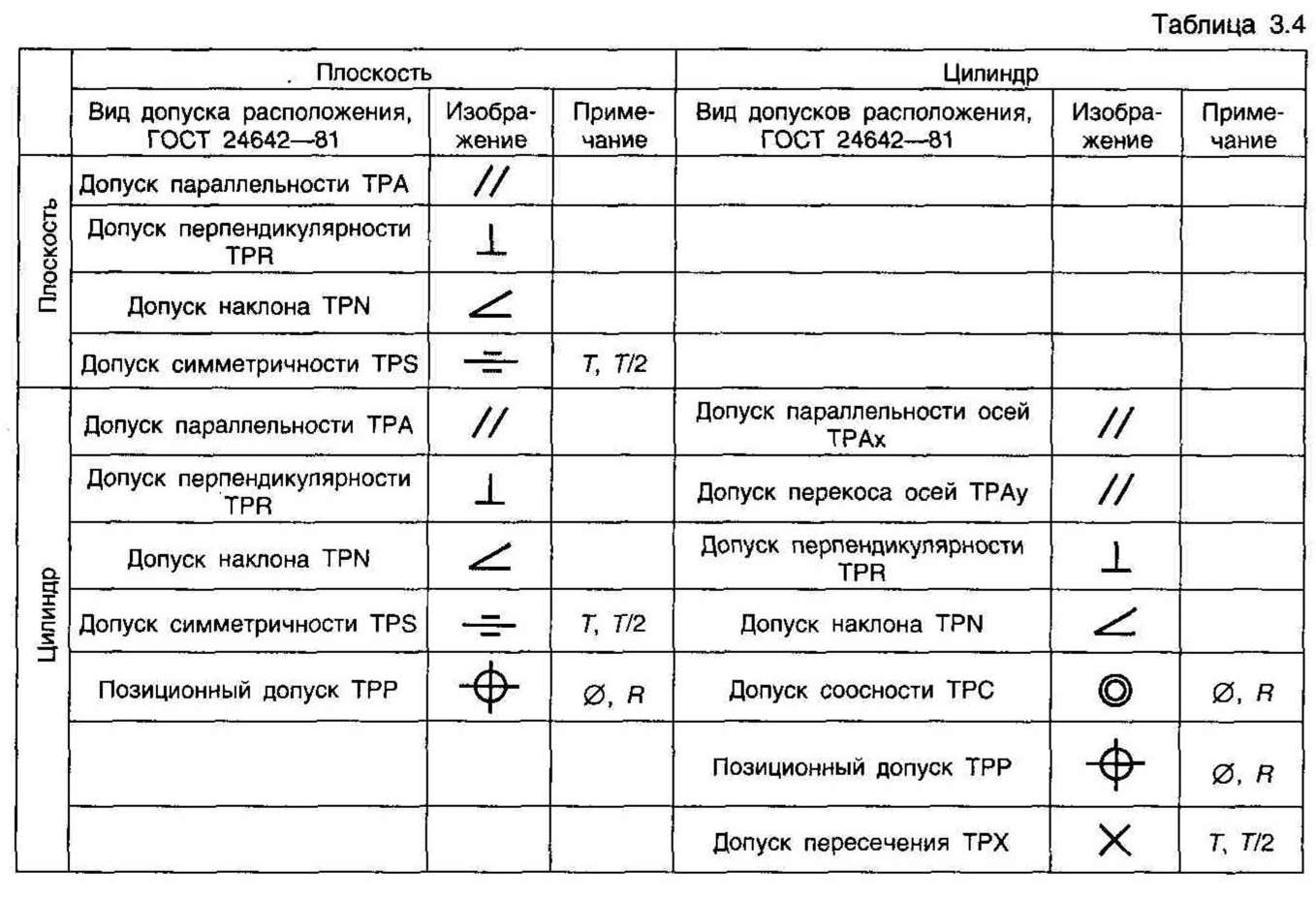

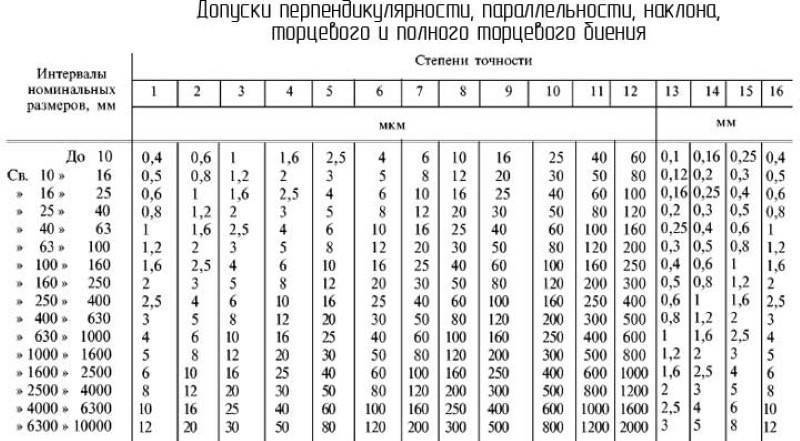

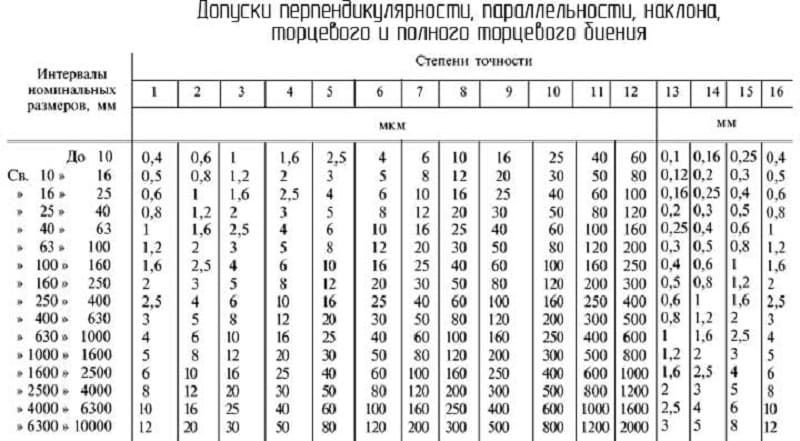

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Нанесение обозначений покрытий и термической обработки

Обозначение покрытий по ГОСТ 2.310—68 и 9.032—74 указывают в технических требованиях чертежа. Перед обозначением вида покрытия (защитного, защитно-декоративного, износостойкого и др.), наносимого на поверхность детали, в технических требованиях указывают слово «Покрытие…». Если одинаковое покрытие наносят на несколько поверхностей, то их обозначают одной буквой на полке линии-выноски и записывают: «Покрытие поверхностей А…», где буква А означает покрываемые поверхности. Если на поверхности детали наносят разные покрытия, то эти покрытия обозначают разными буквами и записывают: «Покрытие поверхности А…, поверхности Б…». Участки поверхности, подлежащие покрытию, обозначают одной буквой, указывают размеры их формы и положения.

Если деталь подвергается термической обработке, то в технических требованиях указывают твердость материала, получаемую в результате нее. Если термической обработке подвергают часть детали, то обрабатываемый участок обводят штрихпунктирной утолщенной линией (на расстоянии 0,8.1 мм от контурной), указывают размер обрабатываемого участка и на полке линии-выноски обозначают твердость поверхности.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Разные предельные отклонения на участках поверхности

В тех случаях, когда разработчиками деталей для тех их участков поверхностей, которые имеют различные предельные отклонения номинальных значений, необходимо эти параметры обозначить, то при помощи сплошных тонких линий между ними разделяют границы. Что касается самих значений предельных отклонений, то они для каждого из участков указываются отдельно. Необходимо отметить, что в тех случаях, когда по правилам черчения на изображении имеется заштрихованная часть, то через нее граница не прочерчивается.

Пример обозначения участков поверхности с одинаковым номинальным размером и разными предельными отклонениями