Как делают болты горячим штампованием?

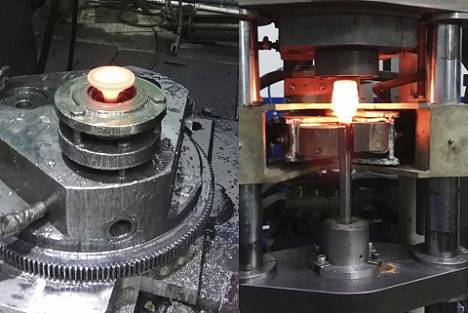

Технологический процесс начинается с подготовки заготовок. Первым делом проверяют качество поступившего на завод сырья. Затем заготовки нарезают на ленточных станках и отрубном комплексе. Далее в ход вступает индуктор, который под действием тока высокой частоты в 40 к Гц быстро разогревает «болванки» до температуры в 1000 градусов.

Нагретое изделие помещают под форму ударного пресса для изготовления головки. В зависимости от её вида, как и в процессе холодного штампования, этот процесс может происходить в несколько этапов. Далее снимается фаска с торцевой части начала резьбы. Это процесс выполняется механически на фрезерном станке.

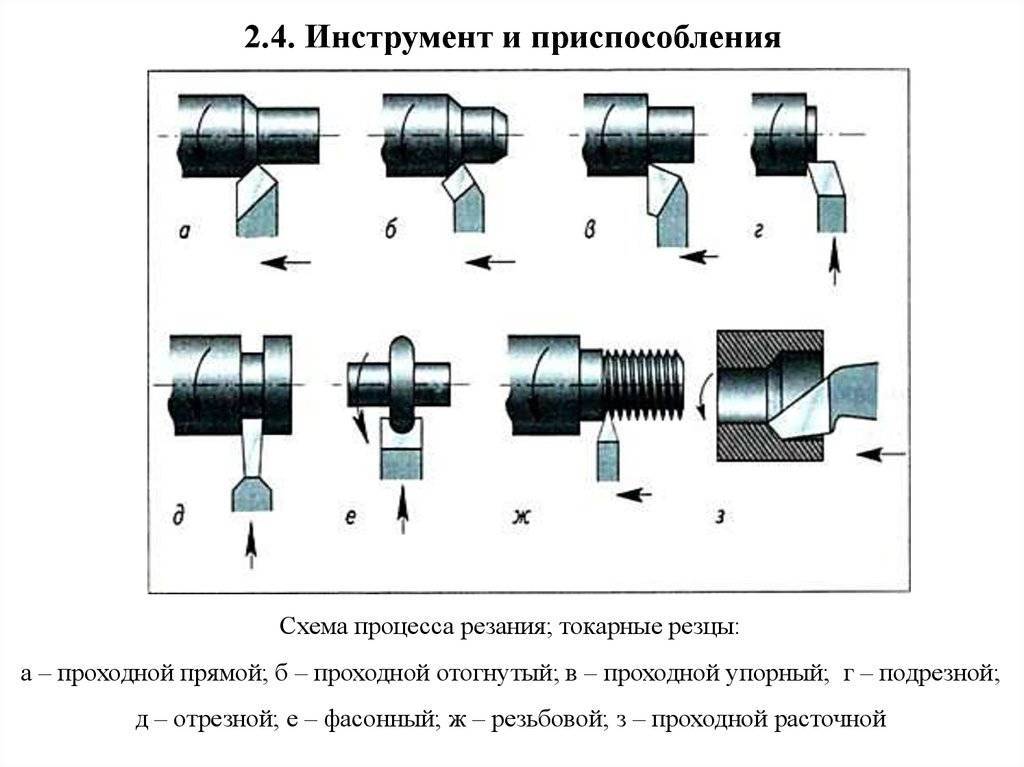

Основное внимание уделяют резьбе, ведь она должна быть высокого качества. Это достигается на автоматизированном нарезном станке, который смазывает ещё не готовый болт маслом и вращательным движением изготавливает резьбу при помощи резцов

После этого производится проверка при помощи калибров.

Для защиты готовых метизов от коррозии используют процесс горячего цинкования или химической гальванизации. Процесс состоит из следующих этапов:

- Интенсивная мойка в горячей воде для удаления механической грязи;

- Обезжиривание в растворе с ПАВ (поверхностно активными веществами);

- Повторная мойка в чистой воде, для удаления органических и неорганических веществ;

- Травление в соляной кислоте. Она обеспечивает чистую и блестящую поверхность за счёт хорошего окисления хлорида железа;

- Промывка для нейтрализации остатков кислот;

- Погружение изделия в разогретый до 450 градусов раствор цинка при цинковании или нанесение защитного слоя в электролите при химической гальванизации.

Производственный цикл завершается механической доработкой мелких изъянов и полировкой болтов.

Обработка деталей типа ступенчатых валов

Классификация ступенчатых валов:

Основные поверхности: 1. посадочные шейки (для подшипников скольжения или качения) — 7 квалитет, Ra 0,63 … 1,25

2. точные торцовые поверхности (Ra 1,25, отклонение от перпендикулярности к посадочным шейкам — 0,05 … 0,1 на всей длине).

3. цилиндрические поверхности под сопряжения (с муфтами, шестернями, шкивами и т.п.) — 8 — 9 квалитет, шероховатость от Ra 2,5 … Rz 20.

4. шлицевые, шпоночные, резьбовые — 9 — 10 квалитет, Rz 20, соосность с поверхностями посадочных шеек » 0,05 мм, между собой — 0,05 … 0,1 мм.

5. канавки — 10…12 квалитет, Rz 40.

Заготовка:

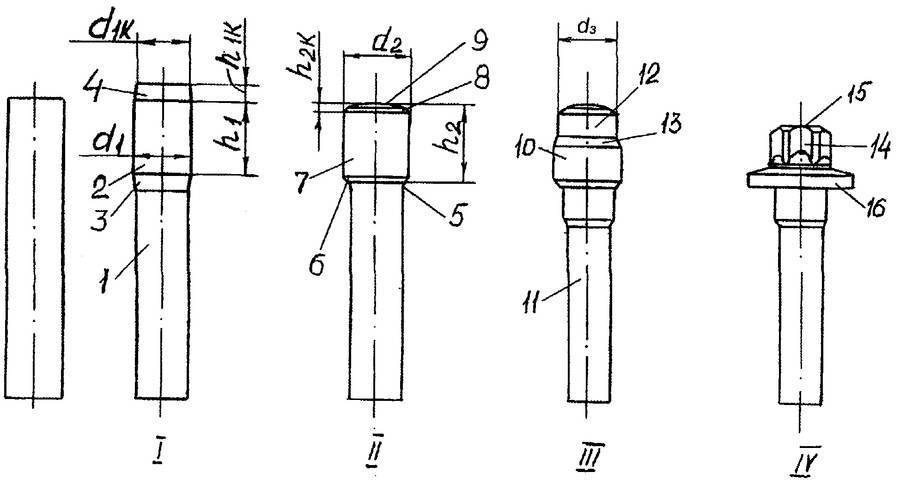

— пруток (прокат), при разности диаметров DD = 10 … 15 мм.

— штамповка (на горизонтально-ковочных машинах или штампах).

Пример: Типовая технология изготовления ступенчатых валов без центровых отверстий, шлицев и зубчатых колес.

Маршрут обработки:

1. Подготовка базовых поверхностей (фрезерно-центровальная операция).

2.

Обработка вала с одной стороны (токарная программная операция). 3.

Токарная со второй стороны (токарная с ЧПУ, при наличии трех и более переходов, или токарная универсальная если количество переходов меньше трех). 4. Обработка шпоночных канавок (шпоночно-фрезерные, или фрезерные операции).

5. Термообработка.

6. Правка центровых отверстий.

7. Шлифовка посадочных шеек.

8. Слесарная, моечная, контроль.

При изготовлении валов, имеющих шлицевые поверхности после фрезерования шпоночных канавок вводят операции нарезания шлицев. Для этого используются два основных метода: метод копирования иметод обкатки . При обработке по методу копирования достигается высокая производительность, но точность обработки невысока. Поэтому копированием нарезают шлицы в ремонтном производстве или не требующие высокой точности.

Обработка по методу обкатки при достаточно высокой производительности позволяет достичь более высокой точности. Однако в этом случае используется более дорогой инструмент: шлицевые червячные фрезы, а также требуется специальное более дорогое оборудование — зубо- или шлицефрезерные станки.

Контроль ступенчатых валов.

К числу основных контролируемых параметров относятся:

— точность геометрической формы поверхностей;

— точность относительного положения поверхностей;

— качество поверхностей;

Точность геометрической формы проверяется для посадочных шеек, шпоночных, шлицевых, зубчатых и резьбовых поверхностей. Для контроля геометрической точности посадочных шеек по параметрам овальности и конусности используются микрометры, измерительные скобы и средства активного контроля.

Геометрическая точность шпоночных и шлицевых поверхностей контролируется с помощью калибров.

Контроль точности относительного положения производится с помощью спец-приспособлений с индикаторами или другими чувствительными элементами.

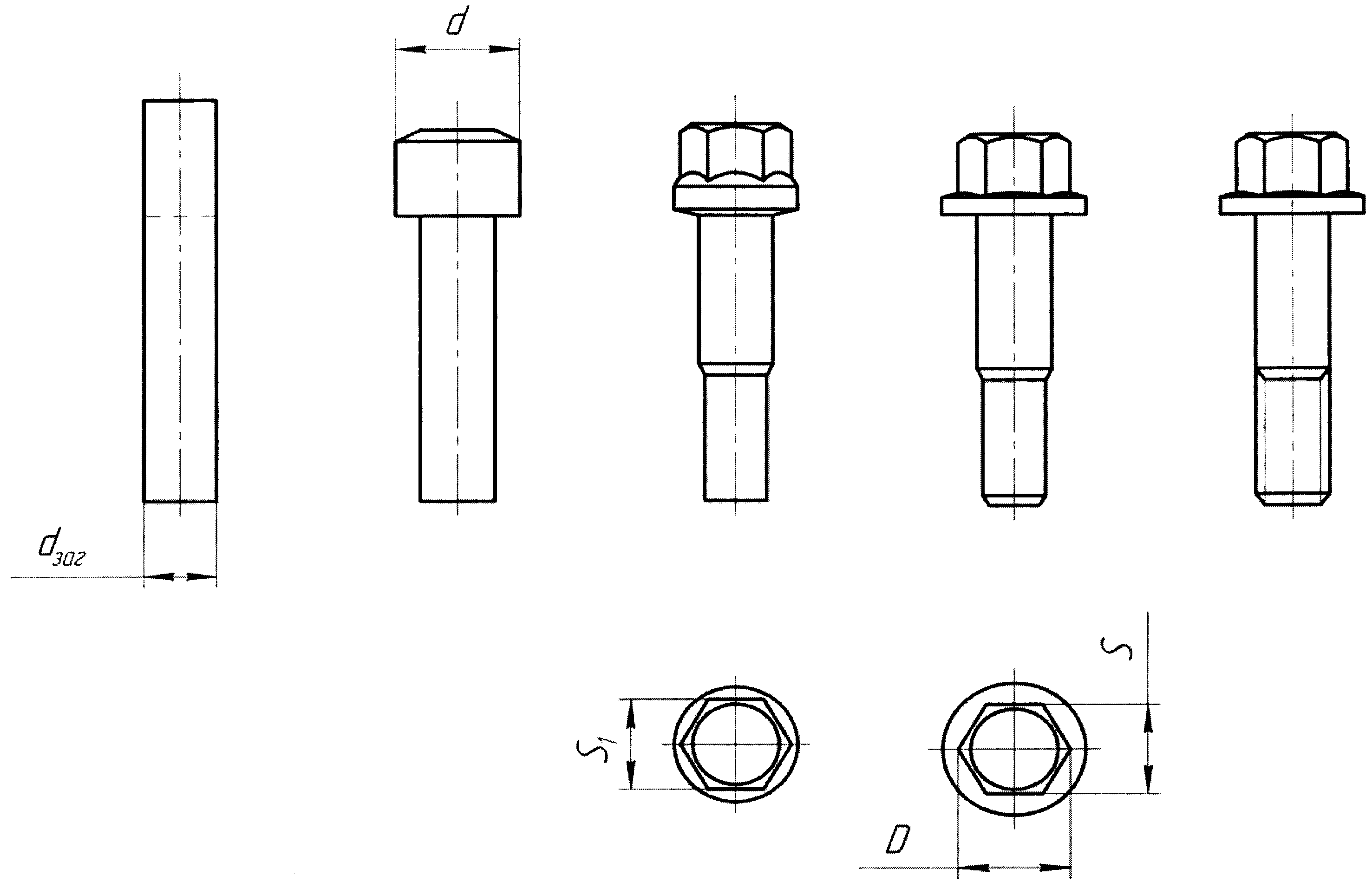

Классификация болтов: виды и типоразмеры

Болты классифицируются специалистами по нескольким основным признакам:

- диаметру резьбы и той части стержня, на которой ее нет;

- длине стержня и резьбы;

- размеру «под ключ»;

- точности изготовления.

Длина стержней болтов может находиться в пределах от 1 до 30 размеров их диа-метров. Кроме того, различают болты, резьба на которых располагается вплоть до самой головки, и те, на которых наличествует безрезьбовая часть.

Диаметры резьбы, согласно действующим стандартам, могут колебаться в пределах от 1,6 до 160 миллиметров, а что касается безрезьбовой части, то различают болты, у которых ее диаметр равен наружному диаметру резьбы и у которых он равен среднему диаметру резьбы.

Нормальный размер болтов «под ключ» с шестигранной головкой считается от 1,5 до 1,6 диаметра стержня, а уменьшенным считается 1,3 или 1,4 диаметра стержня. Кроме того, изготавливаются болты в стандартном исполнении, с отверстиями на го-ловке или стержне, а также с углублениями в головке.

Такой параметр, как точность изготовления болтов, имеет немалое значение, при-чем точность может быть повышенной, нормальной и грубой.

Она характеризуется не только размерами допусков, с которыми изготавливаются стержни, но и степенью их несоосности с головками, перпендикулярностью опорной части головки и некоторыми другими.

Еще одним довольно важным параметром, которым характеризуются болты, является их внешний вид (а точнее, наличие дефектов).

Обзор особенностей проектирования типовых и групповых технологических процессов.

При всем многообразии деталей машиностроительного производства среди них можно обнаружить большое количество деталей аналогичной конфигурации, близких по точности, материалам, требованиям, предъявляемым к качеству обработки их основных поверхностей, а также сравнительно мало отличающихся по размерам. С целью достижения наивысшей производительности и экономичности производства выполняется типизация технологических процессов по следующим направлениям:

— обработка отдельных поверхностей;

— обработка отдельных типовых сочетаний поверхностей;

— обработка заготовок.

Разработка типовой технологии в условиях предприятия должна производиться для двух ее вариантов: рабочего и перспективного, учитывающего все возможности современных видов обработки, новейшего оборудования и прогрессивных форм организации производства. В комплект технологической документации для типовых технологических процессов входят классификатор заготовок и типовые процессы обработки. Типовые техпроцессы составляются в двух разновидностях:

— в виде типовых карт, содержащих перечень операций и оборудования с указанием количества установов и краткого порядка выполнения работы;

— в виде карт нормального техпроцесса для заготовок, отличающихся только размерами при тождественной форме. В них содержатся подробные данные о технологическом процессе и отдельных операциях: эскиз заготовки, номера нормалей и ГОСТов, предельные габаритные размеры заготовок, точность обработки и качество поверхности, материал, последовательность и содержание операций и переходов, оборудование, приспособление и инструмент и т.д.

По ГОСТ 14.004-83 под групповой организацией производства понимается форма организации производства, характеризуемая совместным изготовлением или ремонтом групп изделий различной конфигурации на специализированных рабочих местах. При построении технологической классификации заготовок для групповой обработки под классом понимается совокупность деталей, характеризуемая общностью типа оборудования, необходимого для получения или обработки заготовки в целом или отдельных ее поверхностей.

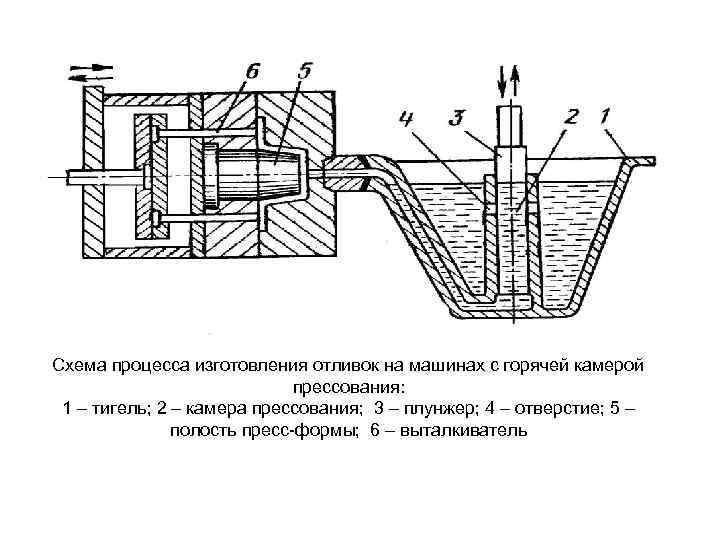

На первом этапе разработки групповой технологии создаются классы заготовок по видам обработки (изготовляемые на токарных, револьверных, фрезерных, сверлильных станках, а также получаемые литьем под давлением, холодной и горячей штамповкой). На следующем этапе производится формирование групп по отдельным технологическим операциям. Основным признаком для объединения деталей в группы является общность обрабатываемых поверхностей или их сочетаний. При формировании группы заготовок учитываются следующие признаки: общность элементов, составляющих конфигурацию заготовки, точность и шероховатость обрабатываемых поверхностей, однородность исходной заготовки и обрабатываемого материала, позволяющая осуществлять обработку одинаковыми способами и общими режущими инструментами, близость размеров исходных заготовок, позволяющая обрабатывать их на обном и том же оборудовании в однотипных приспособлениях (групповых переналаживаемых приспособлениях). Групповая обработка может быть введена для отдельных групповых операций (заготовительных, отделочных и т.п.), а также для построения группового технологического процесса в целом, в т.ч. на базе организации поточных линий.

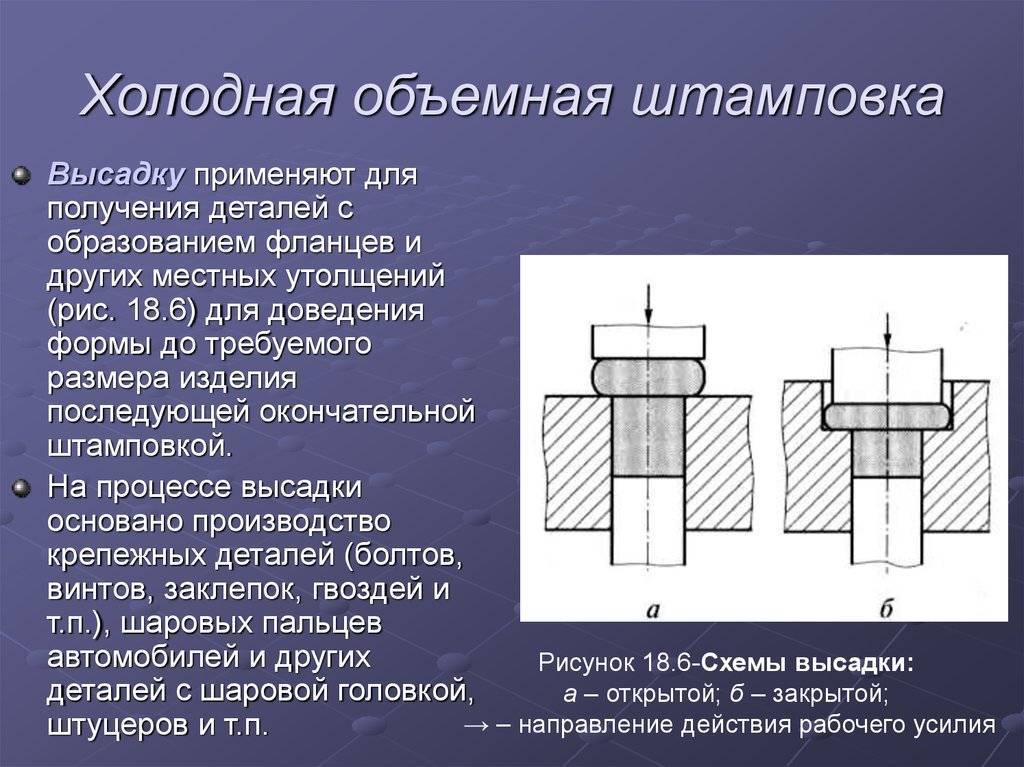

Как делают болты холодной штамповкой?

Болты из углеродистой стали производят методом холодного штампования. Вначале берут специальную катанку и помещают в печь на 30 часов. Далее она опускается в серную кислоту для удаления ржавчины и промывается водой. После этого сталь покрывают специальным химическим веществом — фосфатом для защиты изделия от дальнейшей коррозии уже перед началом формовки.

Перед отправкой на пресс заготовки покрываются смазкой. Процесс штамповки проводится при комнатной температуре. Он заключается в прокатывании стальной проволоки через различные пресс-формы. Первым этапом идёт прокатка для распрямления и удлинения катанки, затем резка на нужные части с излишком длины. Запас необходим для формирования головки.

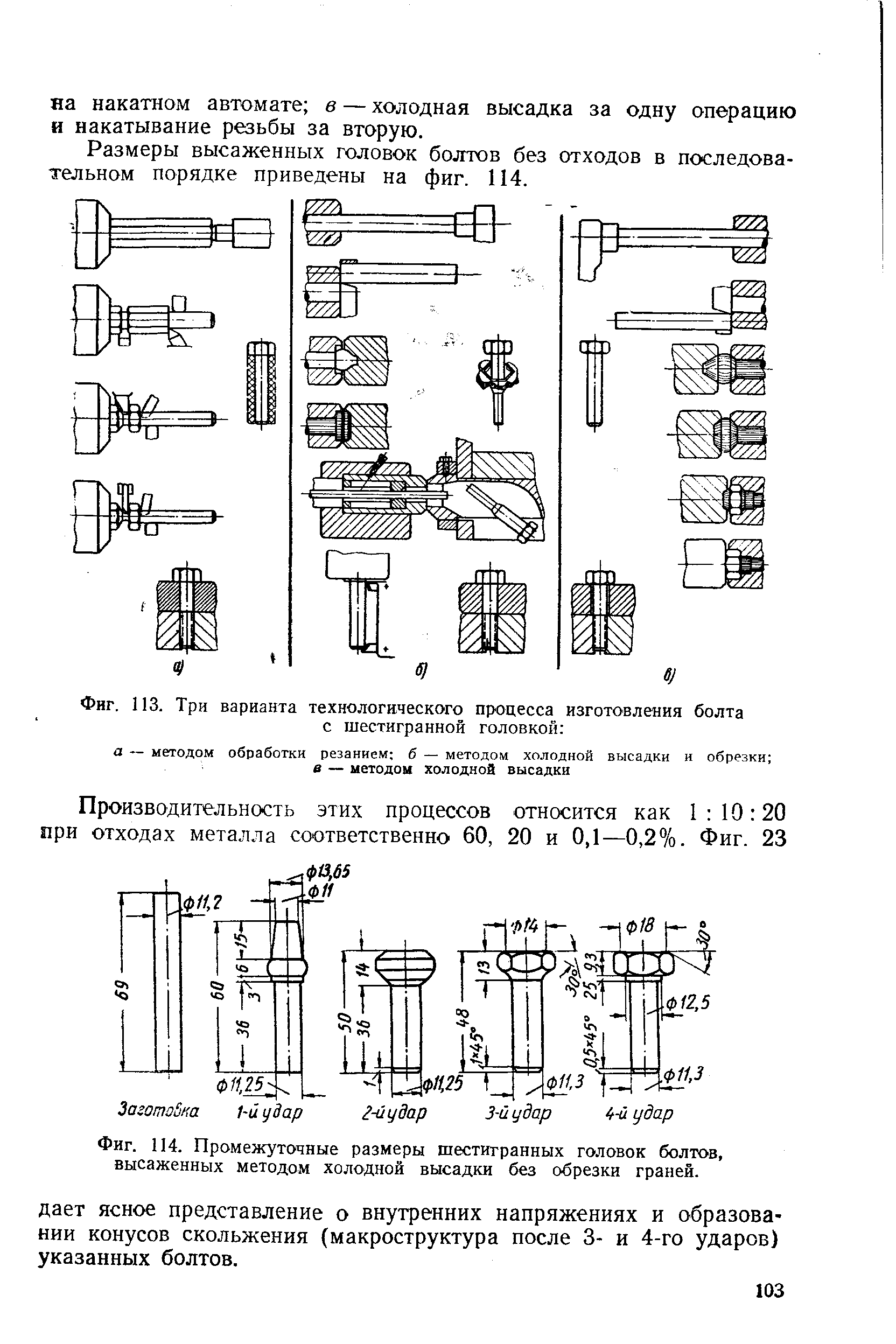

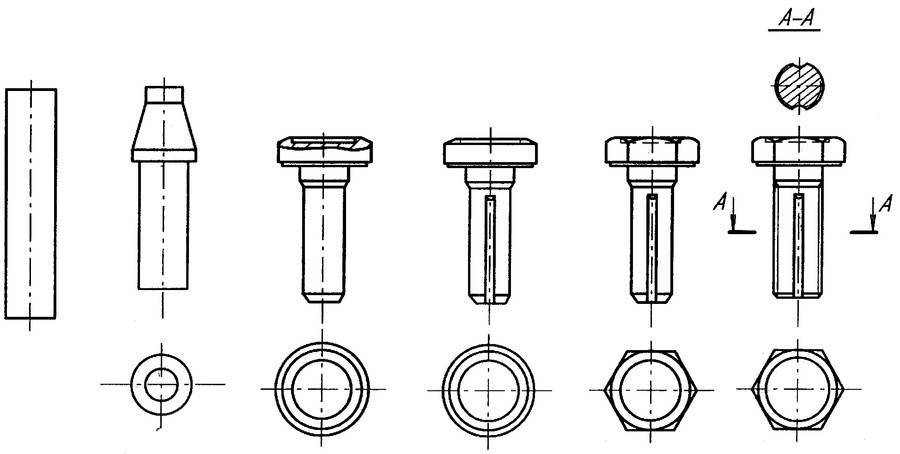

Каждая заготовка проходит через пресс, который формирует идеально круглый цилиндр. Затем ряд прессов плавно формирует головку по заданному виду изделия. рассмотрим формирование шестиугольника:

- Делается лёгкий выступ;

- Затем формируется внутреннее продавливание;

- Следующая форма округляет заготовку;

- И последняя отпечатывает 6 граней;

После этого наступает этап формирования резьбового конца. Острильная машина делает кромку скошенной, для более лёгкого насаживания гайки. Резьба формируется также методом холодной штамповки. Валики наносят её под высоким давлением и очень быстро — до 300 болтов в минуту.

Цены на болты разных видов

Основным фактором, влияющим на итоговую стоимость изделия, является масштаб производства. С повышением объема выпуска, за счет оптимизации издержек, снижается себестоимость продукции. Массовым изготовлением болтов и гаек занимаются крупные отечественные и зарубежные предприятия, оснащенные автоматизированными производственными линиями. Они покрывают потребность различных отраслей народного хозяйства в стандартных изделиях.

Мелкие производственные предприятия, оснащенные универсальным токарным оборудованиям, ориентированы на изготовления метизов партиями до 1000 единиц. Технологический процесс требует значительных трудозатрат, по сравнению с массовым и серийным производством, что приводит к удорожанию продукции. К преимуществам единичного производства относят широкий ассортимент продукции – в случае необходимости мелкие компании способны оперативно удовлетворить любую потребность клиента, касательно изготовления метизов нестандартного класса.

К прочим факторам, влияющим на ценообразование, относят тип используемого материала, класс точности, а также вид защитного антикоррозийного покрытия.

Описание

Высокопрочный болт – это метиз, у которого сопротивление к временным нагрузкам равно 800 МПа. Его размеры, вес и прочие параметры стандартизированы ГОСТ 52644.

Болты высокой прочности изготавливают из низкоуглеродистой легированной стали с использованием метода горячей или холодной высадки отливок.

Резьба наносится специальными автоматическими станками. Высокопрочные метизы обязательно проходят термическую обработку в электропечах, что делает их устойчивыми к коррозии, повышает их прочность и долговечность. Они могут выпускаться как с особым покрытием, так и без него. Обязательно производят маркировку высокопрочных болтов.

Класс прочности болтов начинается с 8.8. Максимальное значение 12,9. Этот параметр отображается на их головках.

Материалы для изготовления болтов и классы прочности.

Согласно действующим российским стандартам, болты могут изготавливаться из следующих материалов:

- легированные и углеродистые стали;

- специальные стали (устойчивые к коррозии, высоким температурам и т. п.);

- цветные стали и сплавы.

Прочность является одной из ведущих характеристик болтов, и особенно важна она тогда, когда эти крепежные элементы используются в ответственных машинах и механизмах, испытывают серьезные механические нагрузки.

Согласно действующему на сегодняшний день ГОСТ 1759-70 для болтов, изготавливаемых из легированных и углеродистых сталей, предусматривается 12 классов прочности, а для тех, что выпускаются из жаропрочных, устойчивых к коррозии сталей и цветных металлов, их существует 6.

Под классом прочности подразумевается способность материала сопротивляться механическим нагрузкам, причем, согласно действующим стандартам, их диапазон располагается в пределах от 30 кгс/мм2 до 160 кгс/мм2.

Это означает, что болт, изго-товленный в соответствии с тем или иным классом прочности, должен в полной мере, без деформаций, выдерживать те нагрузки, на которые рассчитан.

Следует заметить, что класс прочности — показатель интегрированный, который включает в себя такие физические характеристики, как предел текучести, твердость, относительное удлине-ние после разрыва, ударная вязкость и еще некоторые другие.

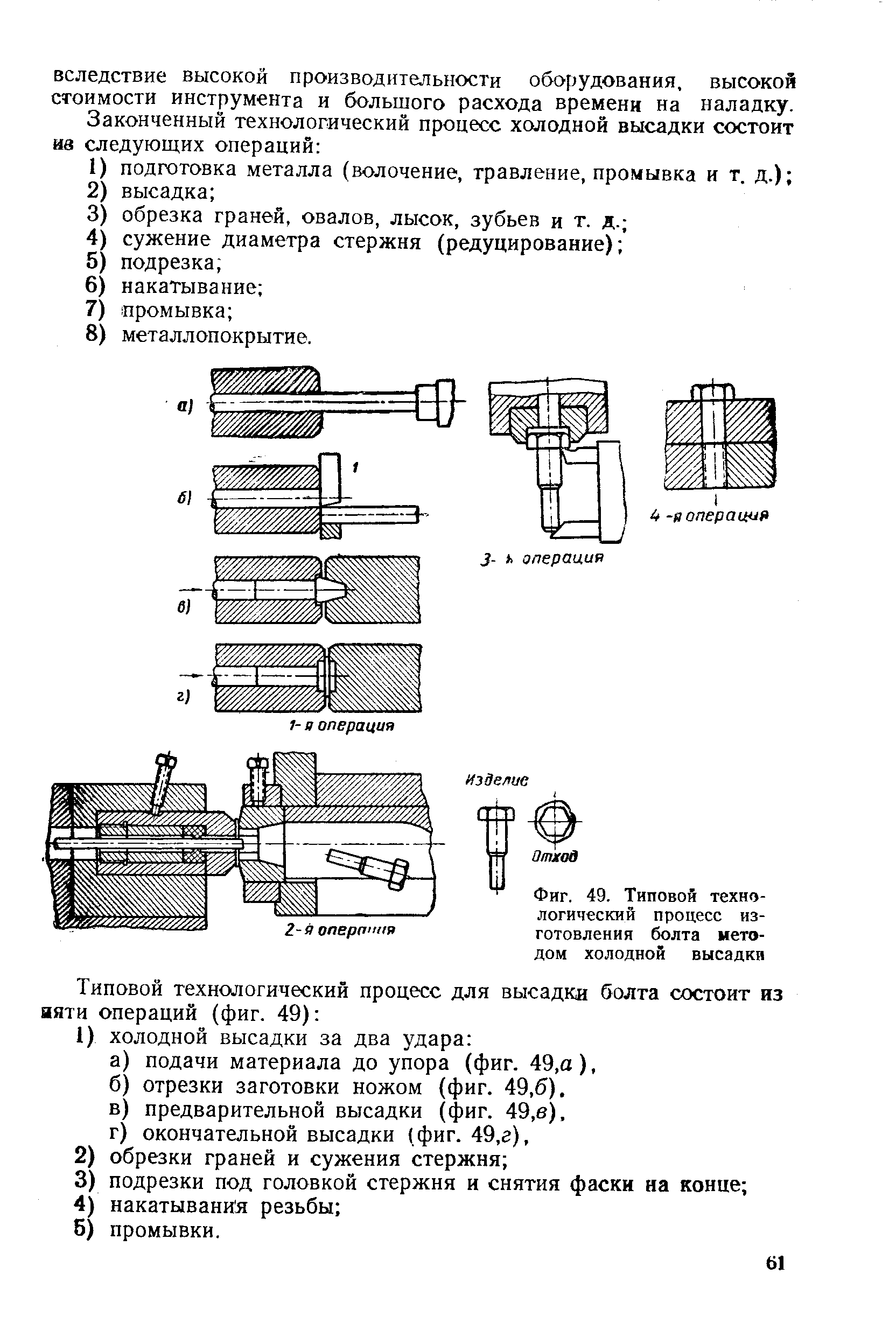

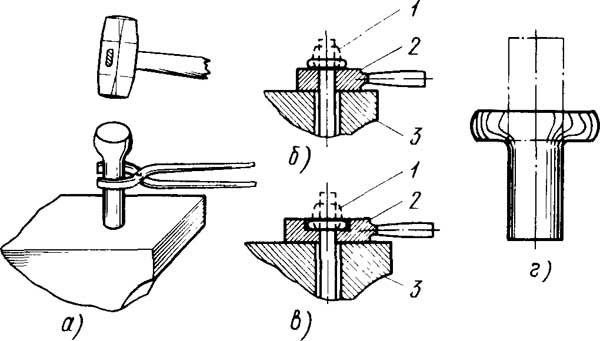

Холодная высадка

Холодная высадка — операция холодной объёмной штамповки — получение деталей (заготовок) с местными утолщениями путём уменьшения длины части заготовки без нагрева металла. Холодная высадка — основная операция получения деталей типа болтов, винтов, заклёпок.

Холодной высадке подвергают калиброванные стальные прутки, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых, шестигранных и других форм сечения. Стальные прутки должны предварительно отжигаться.

В отличие от механической обработки деталей, холодная высадка позволяет существенно сократить расходы материала (не более 5% отходов), что существенно влияет на цены выпускаемой продукции.

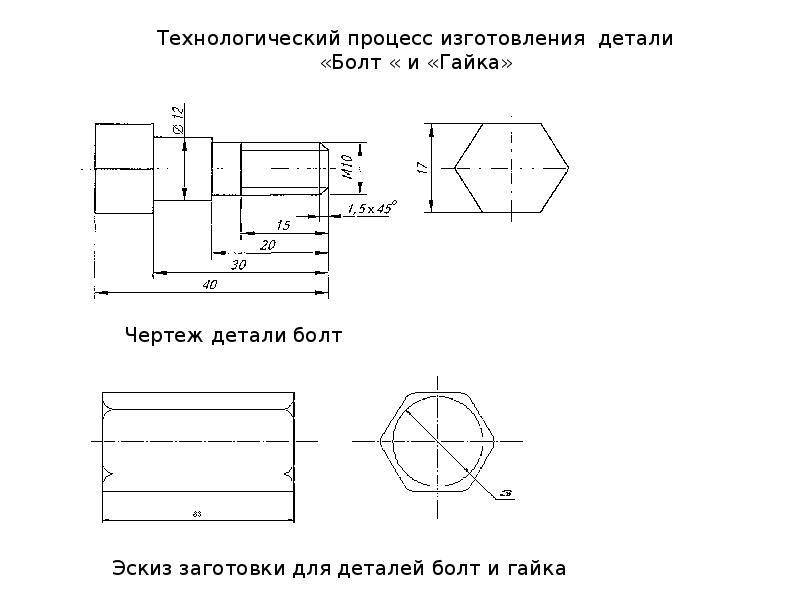

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

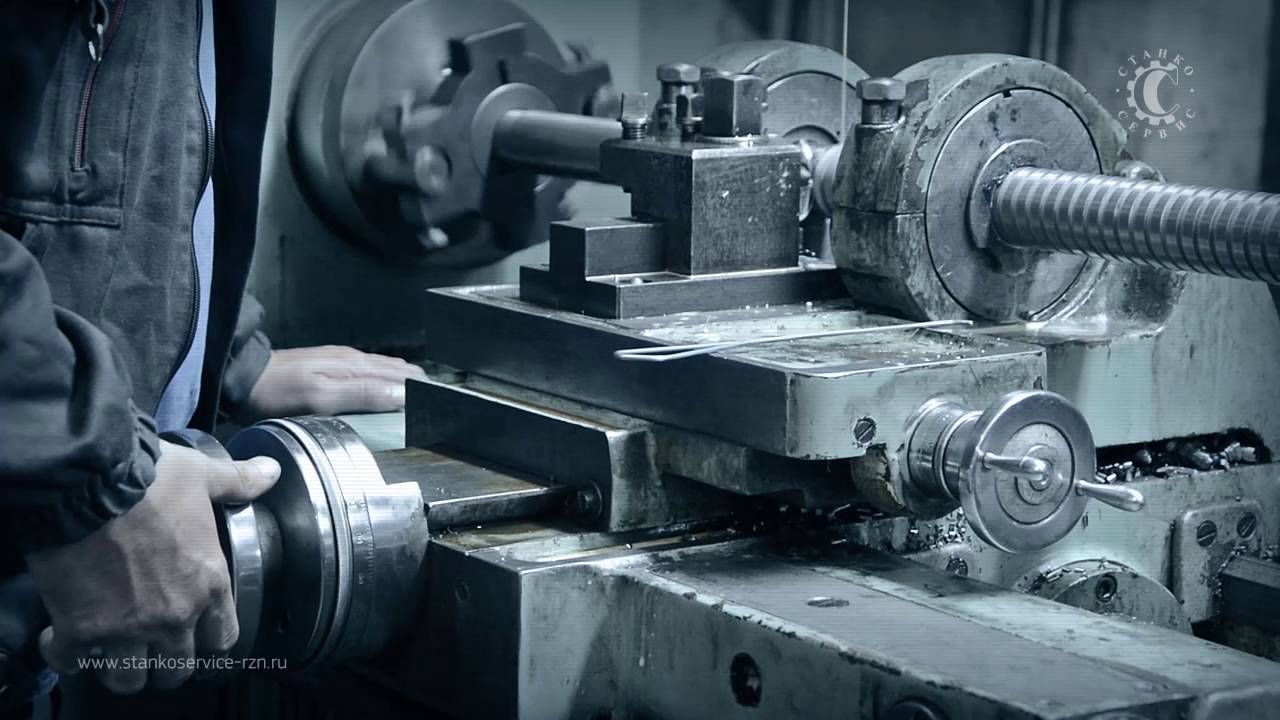

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Изготовление холодной штамповкой

Производство болтов данным методом требует определенных параметров исходного сырья. К ним относится пластичность, равномерный состав, механические характеристики, отсутствие внешних и внутренних изъянов (неметаллических включений, пористости, рисок и плен на поверхности, газовых пузырей).

Поверхностные дефекты удаляют механически или огневым методом. Далее очищают загрязнения, представленные окалиной и жировыми отложениями. Последнюю удаляют путем травления, предполагающим погружение материала в 10 – 20% смесь серной кислоты либо концентрированную соляную. В первом случае процедура длится 15 – 110 мин, во втором – 10 – 30 мин. Далее промывают от шлама и кислоты последовательно горячей и холодной водой.

После производят известкование. В некоторых случаях создают подсмазочный слой. Далее для заготовок из низколегированных сталей осуществляют фосфатирование путем использования обычно 3% смеси фосфорнокислой цинковой соли в течение 10–15 мин.

В завершение осуществляют нанесение смазки, представленной смесью машинного масла и сульфида молибдена либо парафиновой жидкости и укринола. Вместо нее можно применять мыльную эмульсию. Конечной операцией является волочение.

Холодная штамповка предполагает превращение заготовки в изделие с запланированными геометрическими параметрами. Название техпроцесса отражает, что в данном случае не используют нагревание металла. Это позволяет сократить удлинение и сужение материала, а также повысить твердость, прочность и текучесть. К тому же при рассматриваемой штамповке заготовок материал механически упрочняется.

Данная методика отличается некоторыми достоинствами. Во-первых, с ее применением возможно создавать изделия различных размеров (до 5,2 см в сечении). Во-вторых, холодная штамповка обеспечивает высокую производительность. В-третьих, при данной технологии изготовления расходуется немного материала. В-четвертых, она обеспечивает точность конечных размеров, чистоту поверхности и прочность деталей.

Для холодной штамповки существует несколько определяющих параметров:

- Деформация заготовки. Это основной параметр, определяющий технологическую карту.

- Отношение высоты головки к сечению конечного изделия. Определяет сложность производства.

- Отношение сечения к длине осаживаемого фрагмента заготовки.

Технологический процесс изготовления болта по приведенной методике включает несколько этапов. На первой стадии создают начальную форму головки. Это осуществляют путем прокатывания проволоки через разные пресс-формы. Первая прокатка направлена на распрямление и удлинение ее. После прокатки исходный материал разделяют на заготовки с запасом для головок. Далее формируют стержень для каждого фрагмента путем пропускания через пресс и оформляют головки также рядом прессов.

Заключительный этап состоит в нанесении фаски методом обработки валиками с большой скоростью и под высоким давлением. В завершение острильной машиной скашивают резьбовую кромку.

Последние две операции осуществляют путем пластической деформации или нарезания. Чаще всего применяют вторую технологию производства болтов с использованием интегрированных в холодновысадочные механизмы приспособлений.

Наиболее часто используют вариант с одинарным редуцированием. Его применяют при производстве из легированных низко- и среднеуглеродистых сплавов. К тому же данным методом изготавливают болты с равными диаметром стержня и сечением резьбы. Без редуцирования обходятся при изготовлении коротких изделий с маленькими головками и резьбой до них прочностью 4,8–6,8. В данном случае обычно не осуществляют дополнительную термообработку. Приведенную технологию изготовления применяют редко, так как данным образом затруднительно производить болты со стандартными головками, и это часто приводит к формированию трещин и прочих дефектов на них.

Технология с двойным редуцированием актуальна для болтов прочностью от 4,6 до 10,9 из легированных сталей и среднеуглеродистых сплавов. На начальной стадии осуществляют обжатие стержня на 30%, на второй обрабатывают фрагмент под резьбу.

Технология с выдавливанием до редуцирования подходит для изготовления высокопрочных болтов с сопротивлением около 100 кг/мм2 без последующей термической обработки, что удешевляет производство.

Технологический процесс изготовления болтов методом холодной деформации

Технология производства болтов методом холодной высадки (штамповки) имеет ряд требований к свойствам и характеристикам металлической заготовки (подката), такие как однородный химический состав, равномерные механические свойства и высокую пластичность. На применяемой заготовке должны отсутствовать внутренние и наружные дефекты, чаще всего они проявляются в виде: пористости; газовых образованиях; неметаллических примесях; рисках, закатах и пленах на поверхности металла.

Процесс изготовления болтов требует тщательной очистки механическим способом или огневой методикой всех поверхностных дефектов, дополнительно для очистки от жировых отложений и окалины применяют метод травления. Данный метод предполагает погружение металла в концентрированную соляную кислоту или процентный раствор серной кислоты. После травления заготовки происходит промывка металлопроката в горячей и холодной воде, что позволяет максимально удалить остатки кислот и травильного шлама с поверхности металла. Далее заготовка проходит процесс фосфатирования в растворе (чаще всего 3%) – фосфорнокислой цинковой соли.

Последний шаг по подготовке исходной металлической заготовки к запуску в производство, является волочение. Операция волочения позволяет увеличить точность геометрических параметров металлопроката и увеличить качество поверхности.

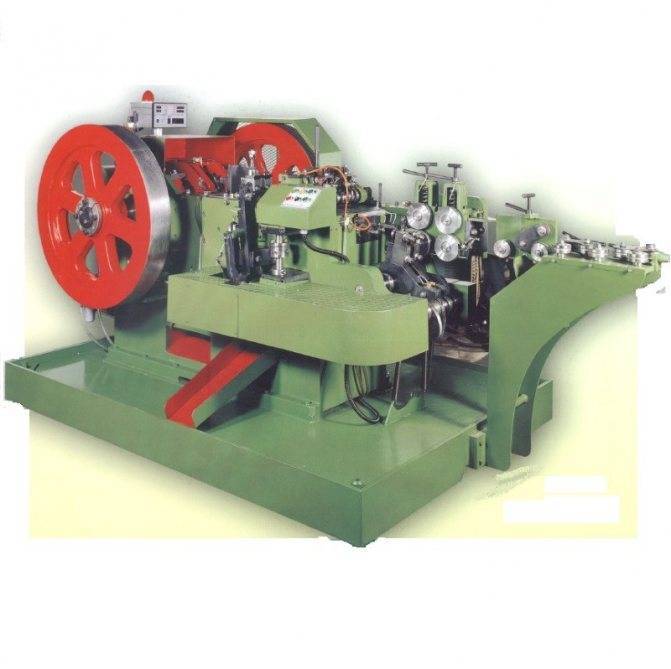

Основным элементом автоматической линии для производства болтов является – холодновысадочный агрегат. Он выполняет операцию по формированию стержня болта и высадки его головки. Данные агрегаты оснащены:

- правильными, подающими и задающими роликами;

- отрезными ножницами;

- чистовыми и черновыми пуансонами;

- отрезными и высадочными матрицами;

- выталкивателями.

Резьба на изделии нарезается на отдельном станке – резьбонакатное устройство.

Изготовление болтов методом холодной высадки происходит в автоматическом режиме в несколько этапов:

- Подача проволоки для обрезания и формирования металлического стержня;

- Создание промежуточной формы навершия (головки) изделия;

- Окончательное оформление навершия и формирование металлического стрежня (тела болта);

- Выполнение фаски;

- Накатка резьбы.

Процесс производства болтов методом пластической холодной деформации снижает сужение и удлинение заготовки, увеличивает коэффициент их текучести и прочности, а так же повышает твердость металла. При сложении всех этих факторов следует вывод о качественном механическом упрочнении изделия.

Достоинства изготовления крепежа ,методом холодной высадки (штамповки):