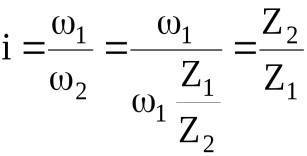

Расчет передаточного числа червячной передачи

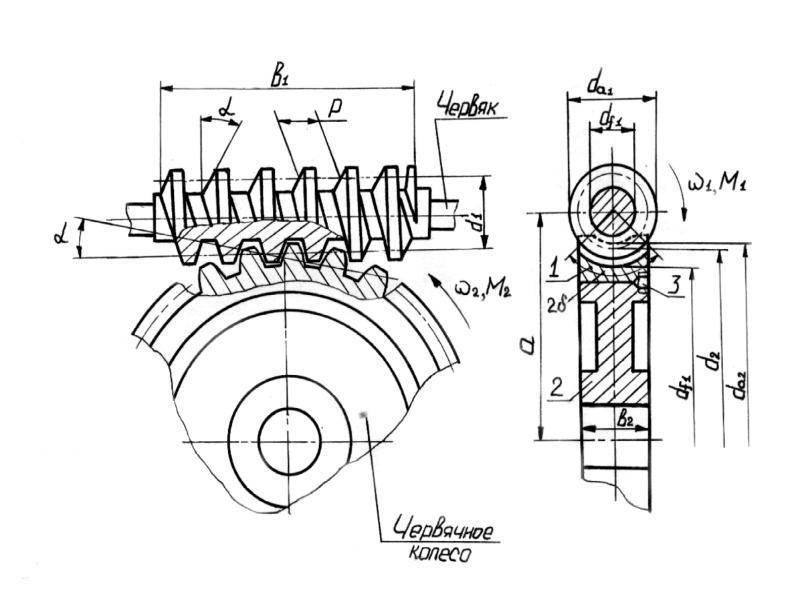

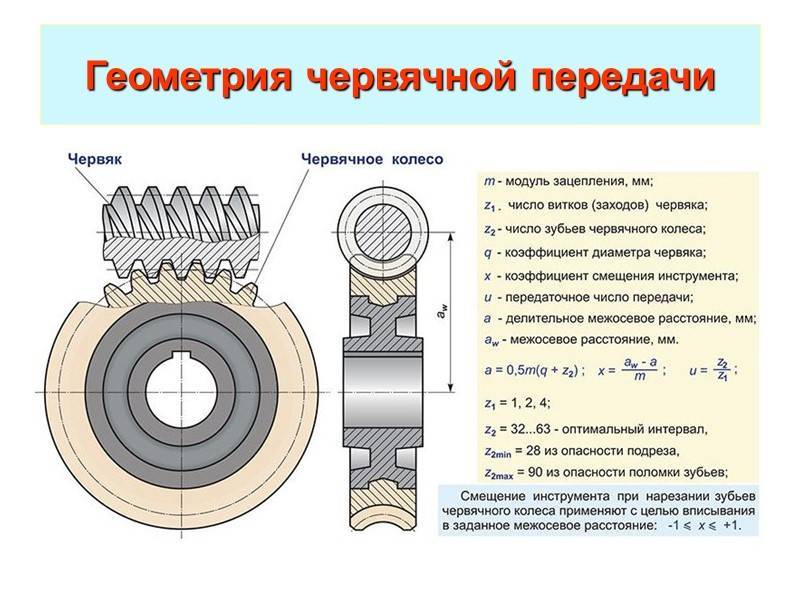

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

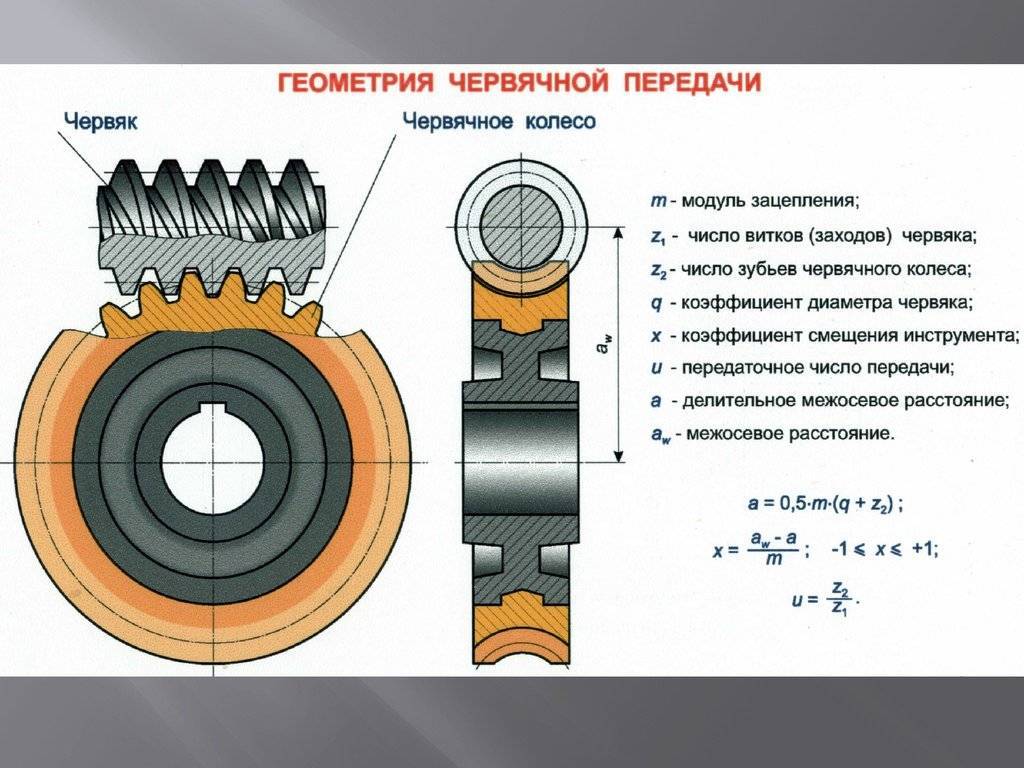

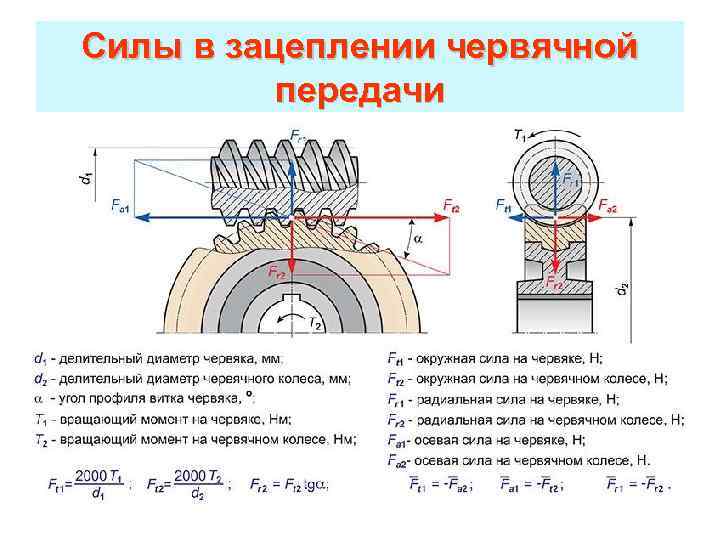

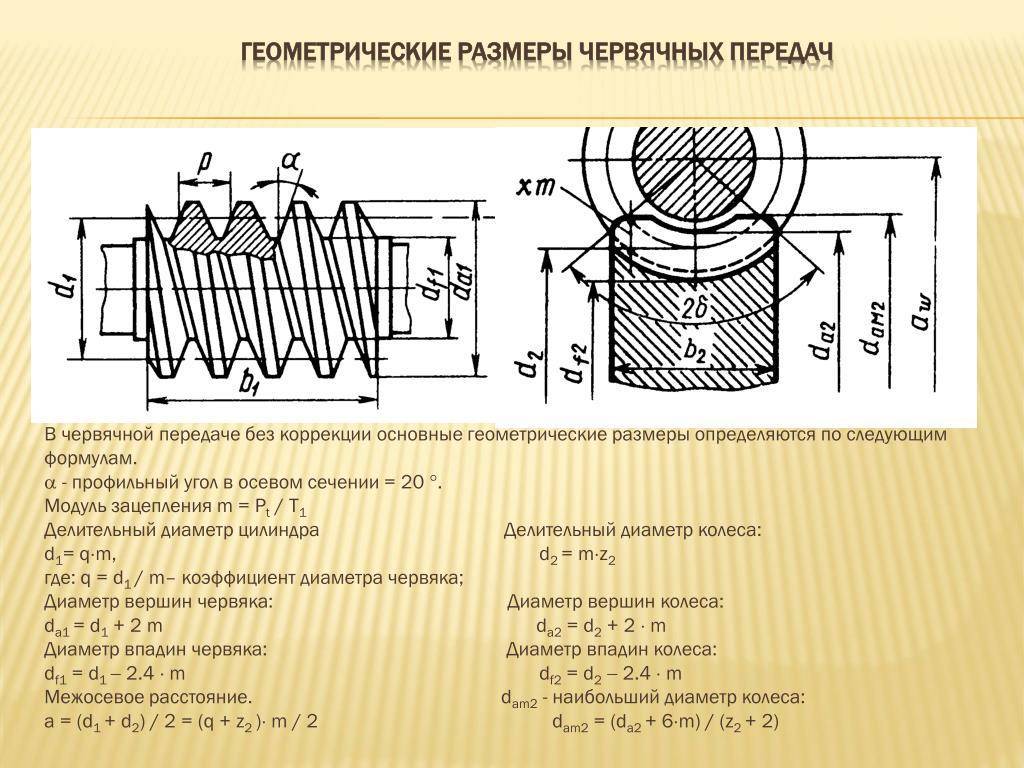

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

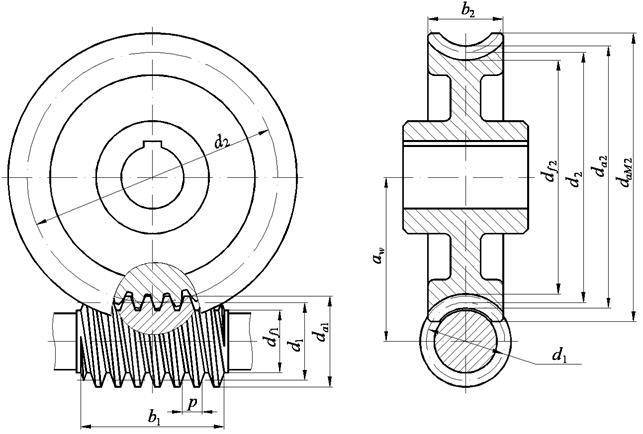

где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаметры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

Валы-шестерни

Недостатком объединенной конструкции является необходимость изготовлять вал из того же материала, что и шестерню, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни, например, вследствие износа или поломки зубьев приходится заменять и вал. Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

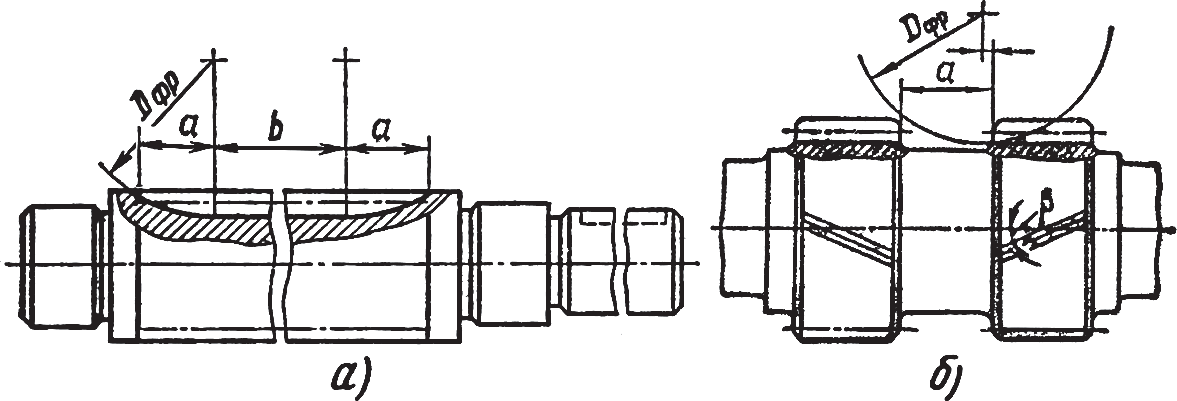

Рис. 1. Условия нарезания зубьев на вале-шестерне

В некоторых случаях зубчатый венец углубляется в тело вала. При углублении зуба в тело вала следует учитывать участки входа и выхода фрезы (табл. 1). Возможность выхода фрезы следует учитывать также при нарезании рядом расположенных венцов на вале-шестерне (рис. 1; а, б).

Таблица 1. Протяженность дорожки а, мм, для выхода фрезы (рис. 1)

| m, мм, фрезы | 2 | 3 | 4 | 5 | ≥ 6 |

| a/m | 15 | 14 | 13 | 12 | 10 |

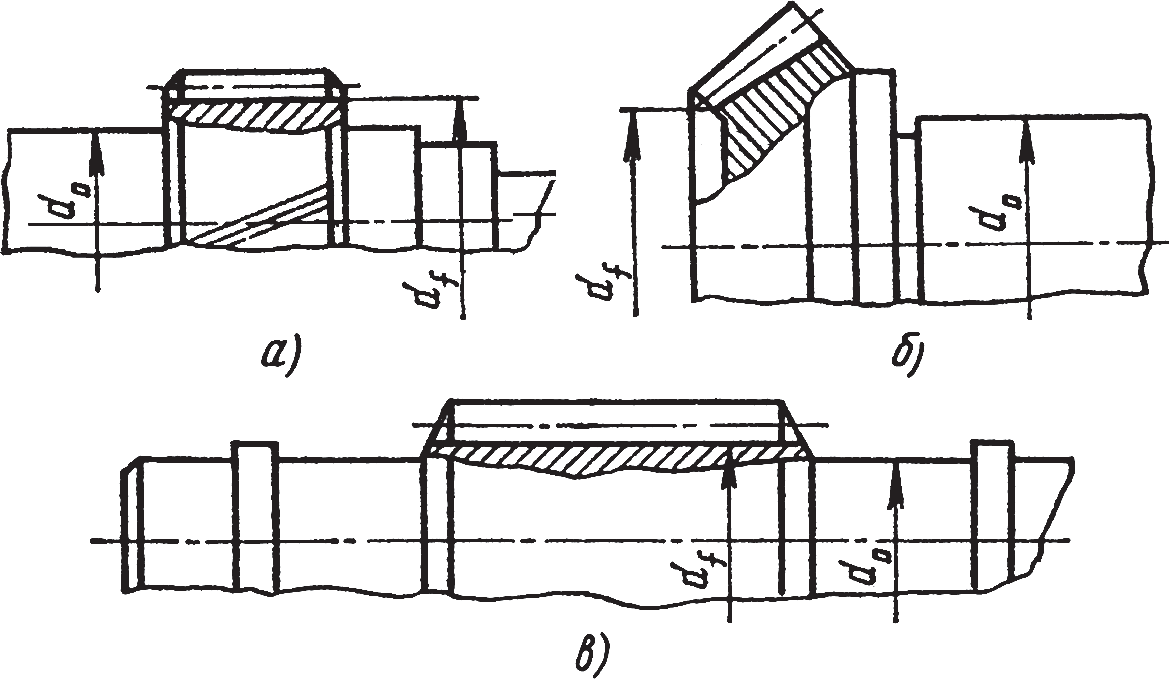

Обычно зубья вала-шестерни располагаются на выступающем венце. В этом случае для возможности выхода фрезы рекомендуется выдержать следующее соотношение размеров внутреннего диаметра шестерни или червяка с посадочным диаметром под подшипники (рис. 2):

Остальные конструктивные элементы вала-шестерни определяют так же, как конструктивные элементы валов.

Рис. 2. Основные размеры для нарезания: вала-шестерни (а, б); червяка (в)

Понижающий редуктор для мотоблока своими руками

Понижающий редуктор можно изготовить самому. Для этого на первоначальном этапе необходимо определиться с типом передачи, передаточным числом, а также определить межосевое расстояние между валом привода и валом колес.

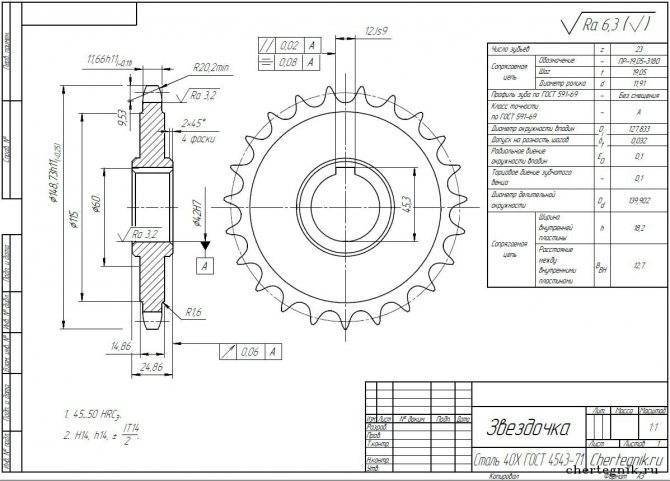

Рассмотрим пример создания самодельного ходоуменьшителя для мотоблока с цепной передачей. Подобную конструкцию возможно повторить практически для любого типа мотоблока с минимальными изменениями.

Необходимые материалы и детали

Для постройки понижающего редуктора самостоятельно потребуются следующие инструменты и материалы.

- болгарка;

- сварочный аппарат;

- дрель;

- надфили и сверла;

- штангенциркуль, линейка;

- струбцины и тиски;

- молоток;

- лист металла толщиной 5 мм;

- обрезки трубы с внутренним диаметром для посадки подшипников.

Сборка редуктора

Основной деталью проектируемого уменьшителя хода для мотоблока считается корпус. От него зависит качество всего механизма, взаимное положение осей и валов, соосность посадочных мест под подшипники. Изготавливаться корпус будет из листового металла методом сварки. Для облегчения обслуживания одну из стенок делают съемной.

Вместо гнезд для подшипников и точной расточки используются обрезки труб, внутренний диаметр которых равен внешнему диаметру подшипника. Их выставляют в необходимое положение и окончательно закрепляют сваркой.

Для изготовления валов используют круглый прокат из качественной стали. Его протачиваю до необходимого размера, делают бурты и канавки, фрезеруют шпоночные пазы. В процессе работы валы вращаются вместе со звездочками, передавая крутящий момент через цепь и шпонки.

Опорами для валов служат подшипники. Они воспринимают значительные нагрузки в процессе роботы. От их правильного выбора во многом будет зависеть долговечность и нормальная работоспособность редуктора. Оптимально использовать радиальные подшипники закрытого типа, которые требуют минимального обслуживания.

Звездочки и цепь, скорее всего, придется либо купить либо использовать от списанной техники. Изготавливать подобные детали самому трудоемко и нетехнологично.

Последовательность сборки понижающего редуктора для мотоблока проходит по следующему алгоритму:

- Раскрой стального листа на детали корпуса и крышки.

- Порезка труб.

- Приварка посадочных мест для подшипников.

- Сварка корпуса.

- Покраска корпуса и крышки.

- Установка подшипников.

- Токарная и фрезерная обработка валов.

- Установка валов с одновременной посадкой звездочек и цепи.

- Монтаж крышки корпуса.

После выполненных операций ходоуменьшитель устанавливают на раму мотоблока и проводят ходовые испытания.

Рычажные аналоги

Если вы хотите себе купить надежную «выручалочку» для внедорожника или для легкового автомобиля, на котором вам часто приходится ездить не по самым качественным дорогам или направлениям, тогда советую обратить свое внимание именно на рычажные устройства. Конструкция достаточно простая — это стальная рама, внутри которой расположен сам механизм

Работа осуществляется за счет рычага, установленного на корпусе. Поскольку к рычагу прикладываются большие усилия, на них можно рассчитывать в экстремальных ситуациях и при таких обстоятельствах, где барабанные модели выручить не в состоянии.

Усилие тяги может составлять 2т и достигать отметки в 5т в некоторых моделях. И это если использовать стандартный рычаг. А есть производители, которые делают телескопические рычаги и предлагают их уже в комплекте. Не приходится делать самодельные устройства.

Главный компонент рычажной лебедки — это храповик. С его помощью трос фиксируется в натянутом положении. По сути, это колесо с упорными зубцами, в каждом из которых упирается фиксатор. Таким вот простым образом колесо не проворачивается в обратную сторону и сохраняет нужное натяжение троса. Вся нагрузка при этом ложится на раму. Так что советую выбирать исключительно высококачественные модели с достаточно толстым металлом. Если рама имеет толщину менее 3 мм, такую лебедку покупать не стоит. Даже если вы берете бу устройство, обязательно замерьте толщину рамы. А вот самодельная лебедка – устройство со множеством противоречий. Лучше уж купить, мой вам совет.

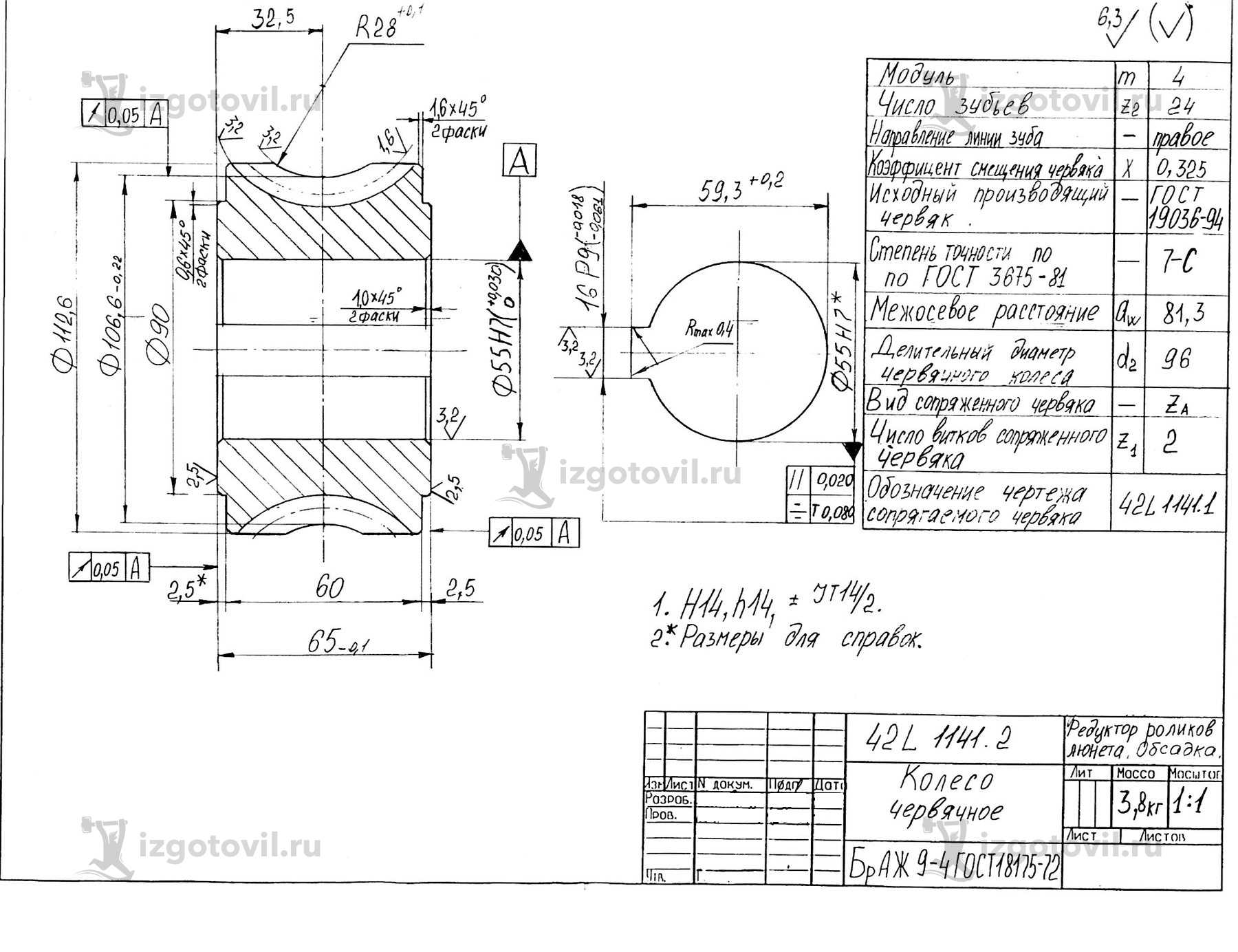

Производство червячных колёс

Биметаллический способ целесообразен с точки зрения экономии. Бронза является довольно дорогим цветным металлом из-за своих полезных свойств, высокой твёрдости и хорошей податливости при механообработке. Однако в данной сфере в чистом виде она применяется довольно редко. Если колесо будет использоваться в агрегатах с низкими оборотами и небольшой производительностью, вполне возможно создание детали путём центробежного литья с использованием чугунного сердечника. Также встречаются случаи. Когда такой элемент полностью изготавливается из серого чугуна. Но именно бронзовые червячные колёса считаются самыми эффективными и надёжными.

Также стоит отметить, что такие приспособления поддаются дополнительной обработке для повышения прочностных характеристик. Цементация и закаливание – нормальные процессы для производственных цехов при изготовлении.

Купить червячные шестерни

Компания МеталлСервис с 2006 года производит изделия из металла из различных марок сталей на собственном производстве, пользуясь своим парком станков. Соблюдая все требования соответствующие нормам госта. Это и является гарантом качества наших изделий и пользуется постоянным спросом у наших клиентов.

Для просчета стоимости отправляйте чертежи на почту или уточняйте информацию у технического специалиста. Все контактные данные вы найдете в разделе контакты.

После того как вы отправили заявку: позвоним для уточнения технических вопросов — рассчитаем стоимость и сроки — подготовка договора и счета — выполняем работы по изготовлению — отправка деталей.

Заказать изготовление шестерен в ООО Завод Спецстанмаш

ООО Завод Спецстанмаш производит шестерни по индивидуальным чертежам или образцам заказчика.

Мы предлагаем уникальную услугу – выезд наших мастеров и инженеров на Ваше предприятие с целью произведения всех необходимых замеров, если у Вас отсутствует возможность предоставить наглядный материал.

Наш завод осуществляет изготовление шестеренок исключительно высочайшего качества с соблюдением всех Ваших требований. Предприятие оснащено прогрессивной, высокоточной техникой, что позволяет нам выполнять работы любой сложности и различных объемов, соблюдая при этом все запросы заказчиков. При изготовлении изделий любых размеров мы основываемся на требования чертежей, а при их отсутствии (если предоставлены только образцы) – на соответствующие справочники и ГОСТы, а также учитываем назначение деталей, условия эксплуатации, производим замеры твердости, при необходимости – химический анализ материала. Если требования чертежа являются явно завышенными или заниженными (не соответствуют общему характеру и назначению детали или условиям эксплуатации), то с согласия клиента вносятся соответствующие коррективы – это экономит деньги и время изготовления, либо продлевает срок эксплуатации деталей.

Доставка шестерней и зубчатых колес производится по территории всей России: по Москве и европейской части страны – в течение трех дней, в населенные пункты Сибири и Дальнего Востока – не более десяти дней.

Кроме того, мы выполняем изготовление шестерен с питчевым модулем (нестандартным зубом): 1,01; 1,59; 2,02; 3,17 и др. Данные изделия предназначены для погрузчиков, полиграфических машин и другого зарубежного оборудования.

Порядок работы

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

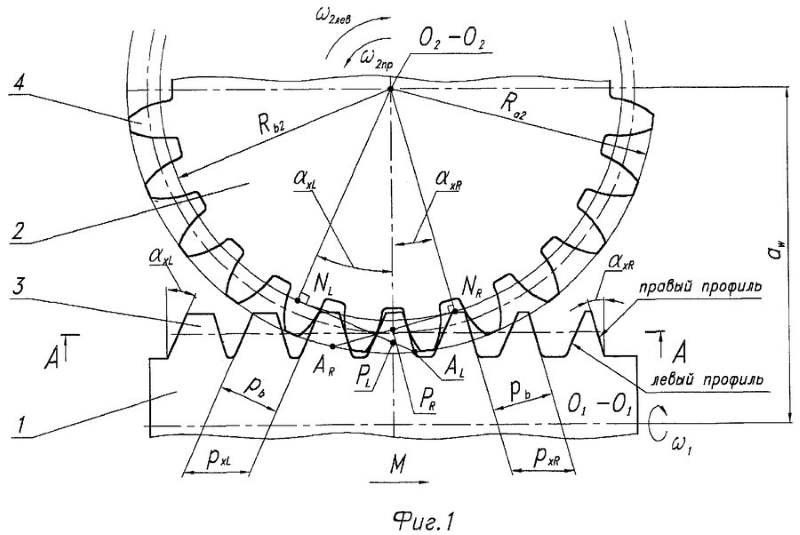

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Читать также: Антенна для двб т2 своими руками

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шестерни червячного редуктора

Ремонт промышленного червячного редуктора лучше доверить профессионалам, а не пытаться отремонтировать сложный механизм своими руками, дабы не усугубить ситуацию еще хуже. Перед ремонтом наши работники проведут первичный осмотр, а далее полную техническую диагностику на предмет неисправности и замены нужных деталей. Перед ремонтом производится слив масла и замена его на новое. Червячная пара состоящая из стального червячного вала и зубчатого колеса из бронзы подлежит обязательной замене, даже если выработка имеется на одной детали. Делается это для того чтобы одна дефектная деталь не вывела из строя вторую, т.к. они работают в паре путем механического воздействия друг на друга. Далее идет сбор и последующая полная проверка работоспособности редуктора и отправка его клиенту.

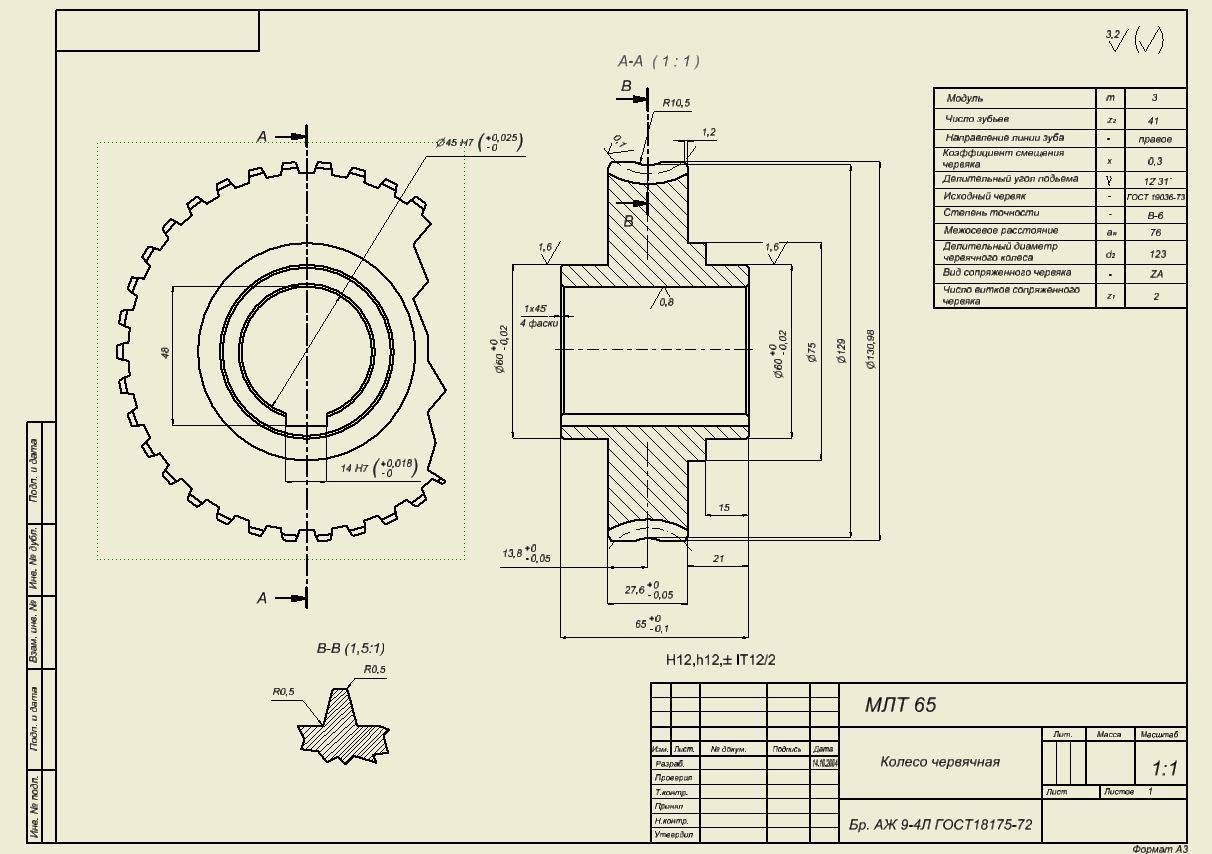

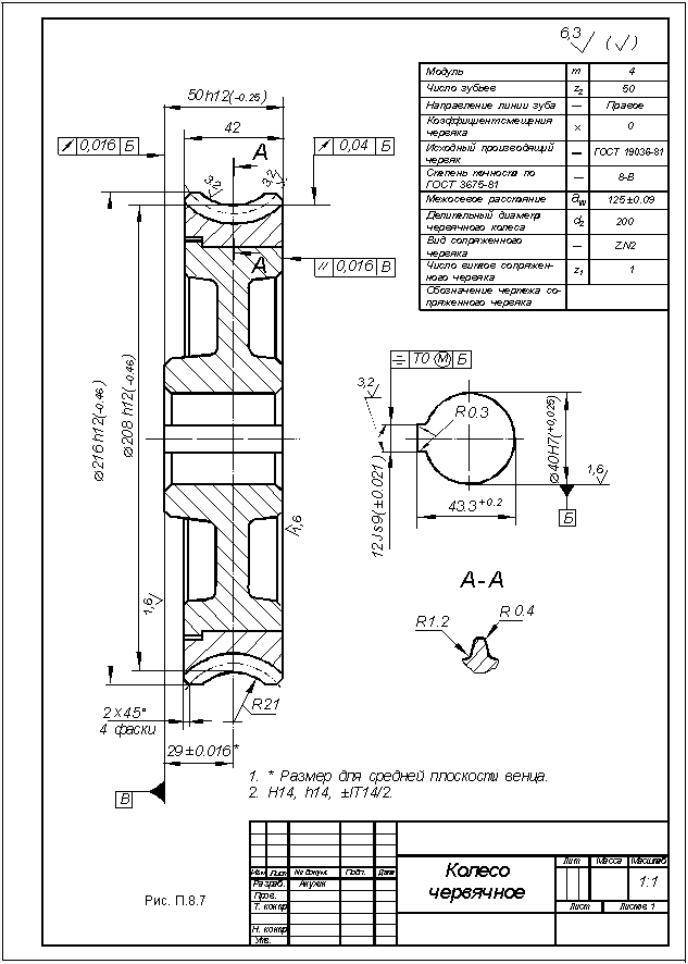

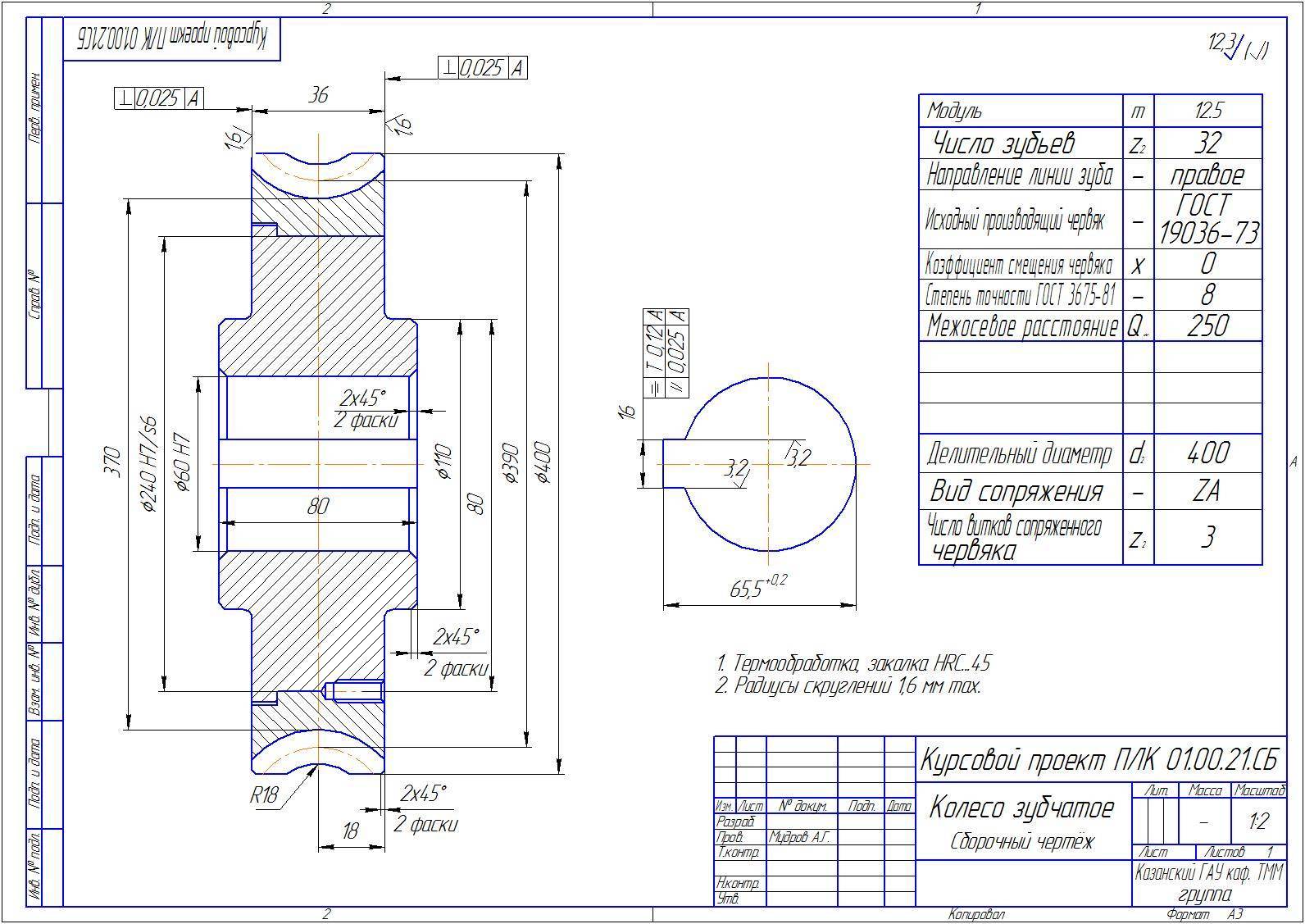

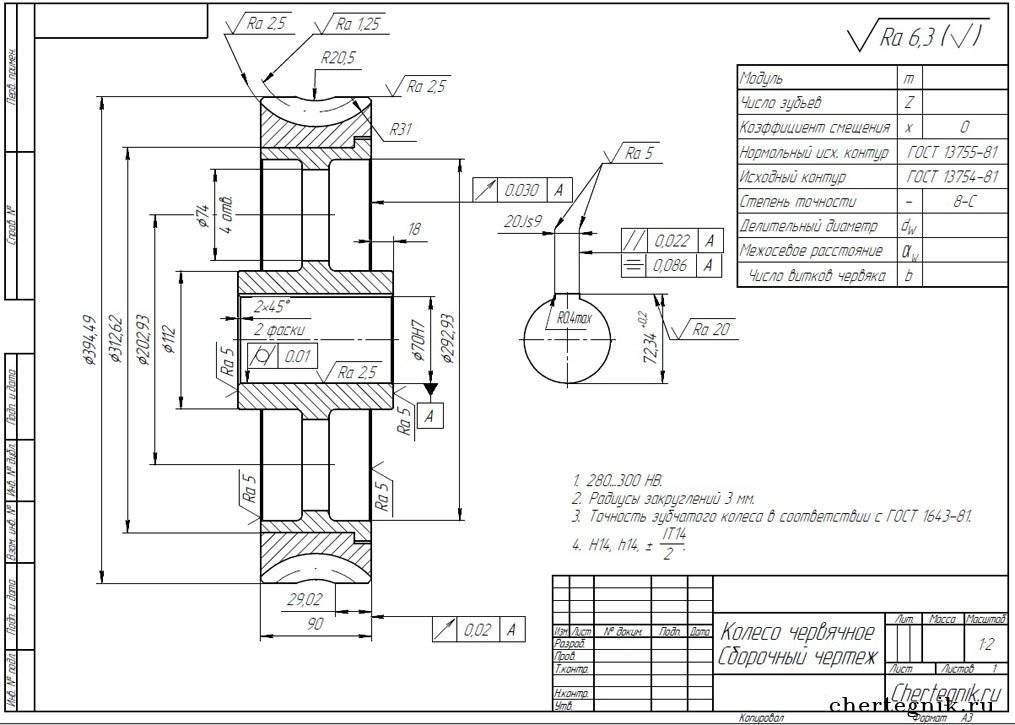

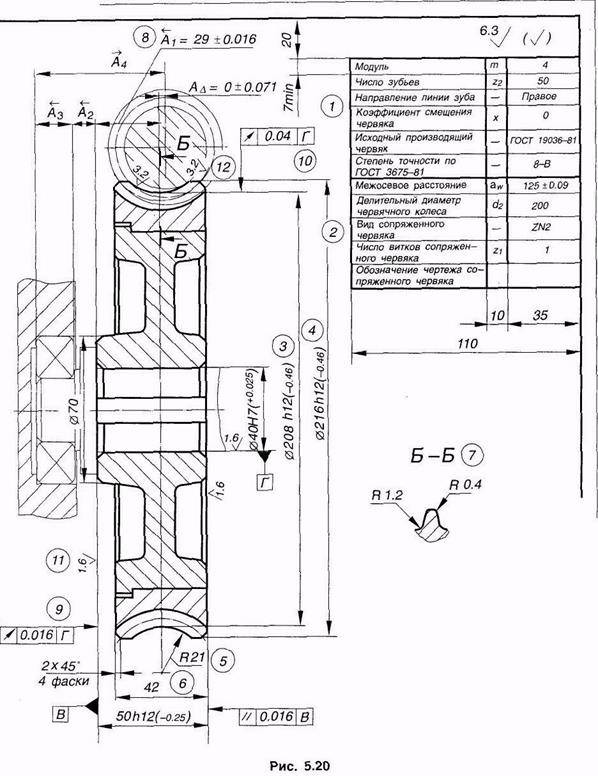

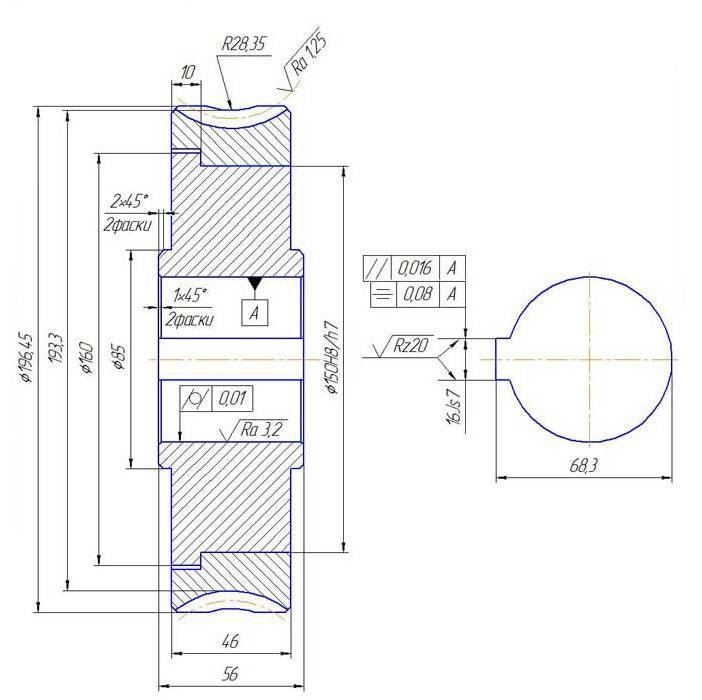

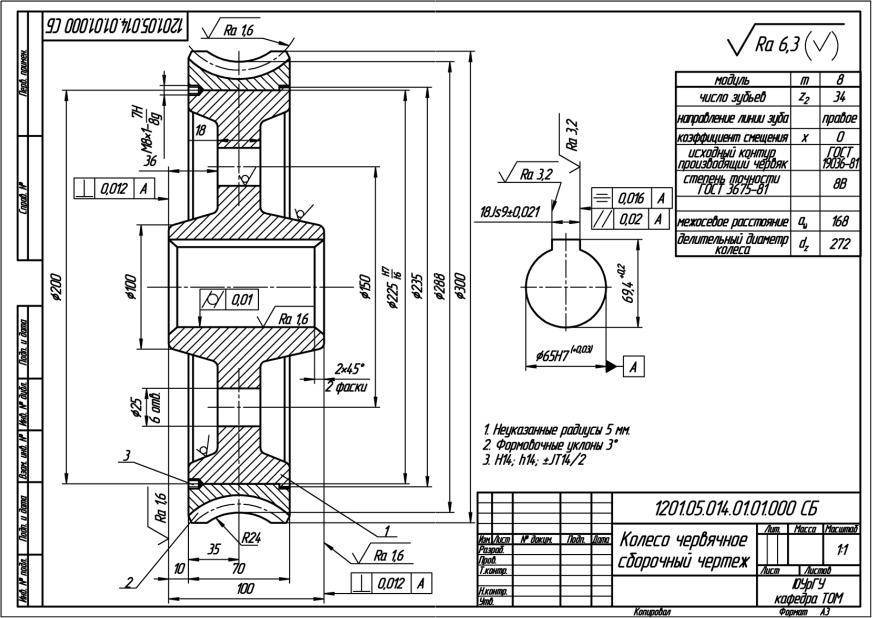

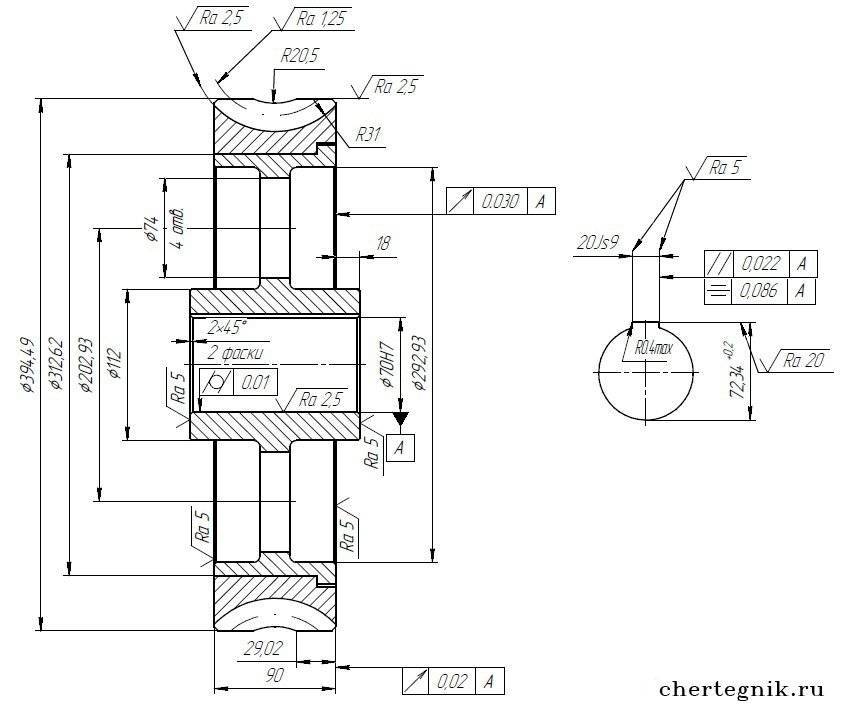

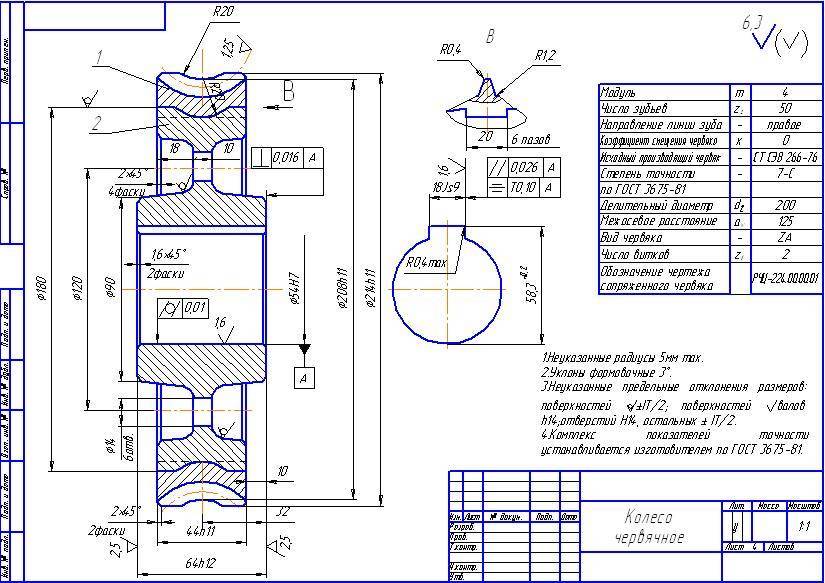

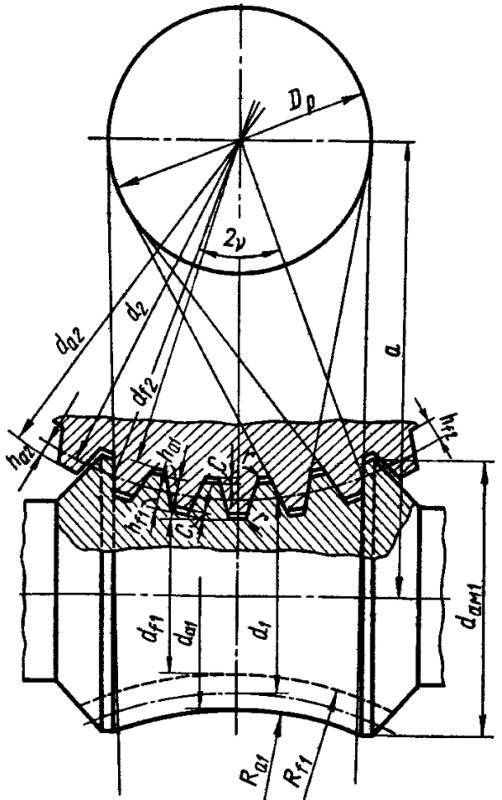

Конструирование червячных колес и червяков.

Червяк. В большинстве случаев червяк делают за одно целое с валом; витки червяка могут быть получены фрезерованием, если do> df (рис. 1, а) или нарезаны на токарном станке, если do< df, т. е. имеется свободный выход резца (рис. 1, б).

Глобоидные червяки отличаются от цилиндрических формой участка нарезки (рис. 1, в); остальные элементы червяков этого типа конструируют так же, как и цилиндрические.

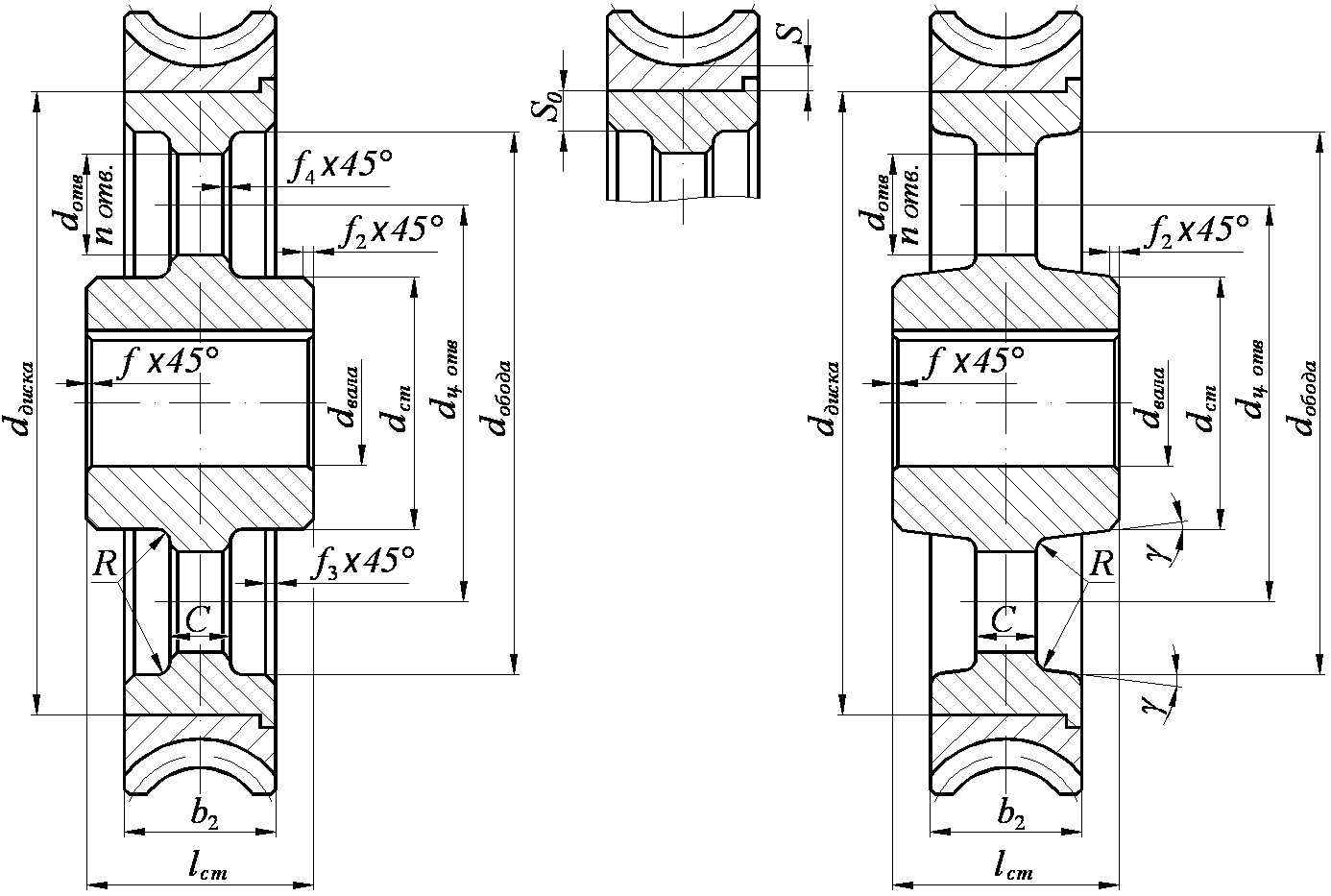

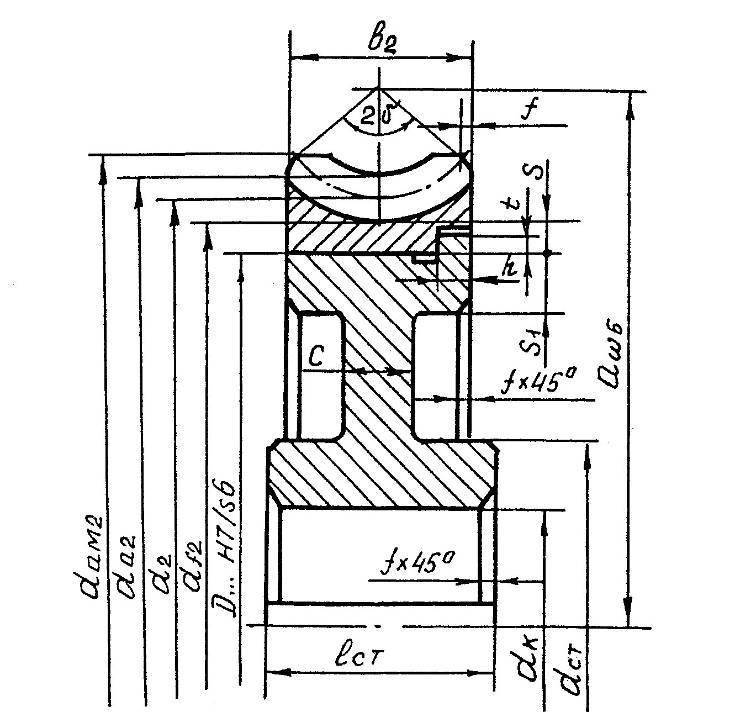

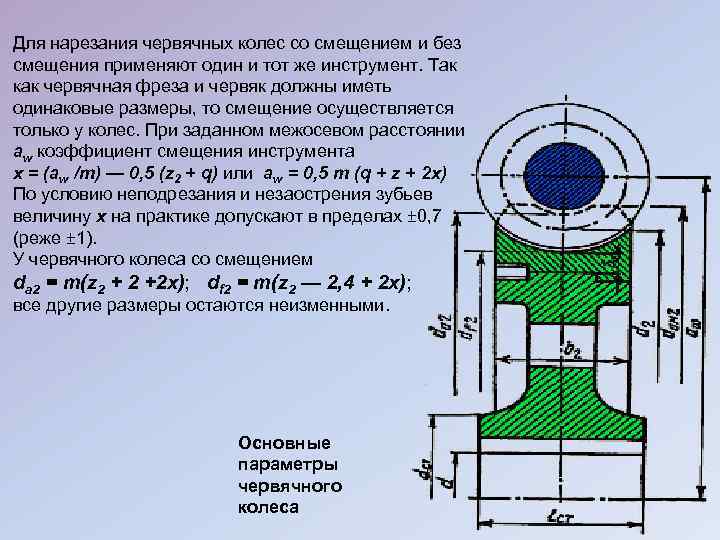

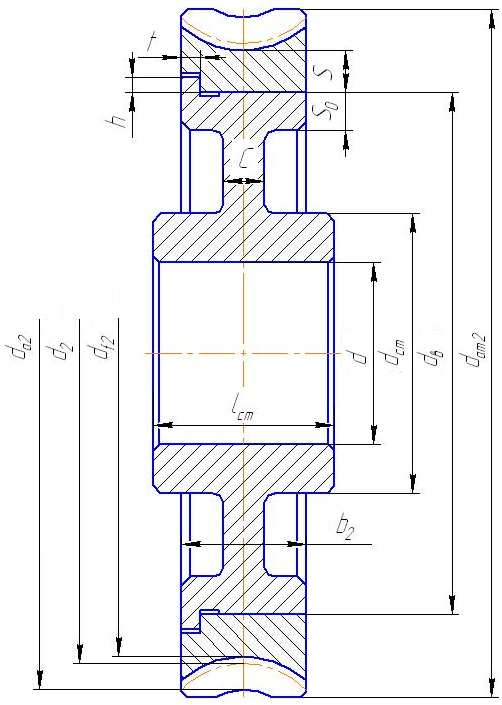

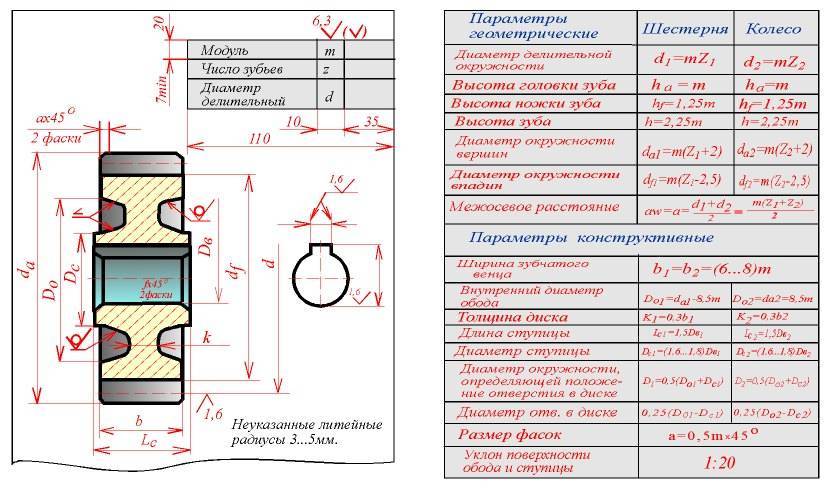

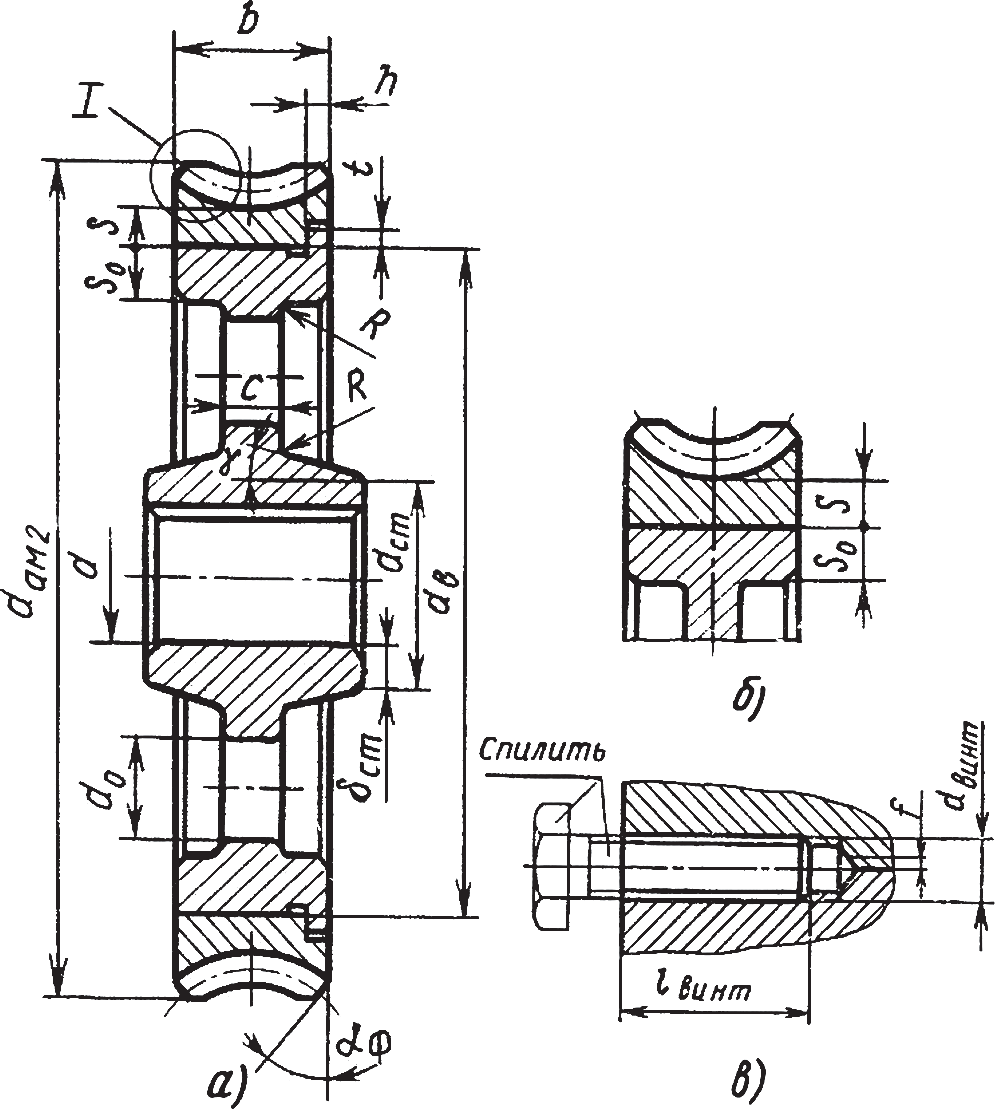

Червячное колесо. Для экономии цветных металлов червячное колесо выполняют составным: венец — из антифрикционного сплава (бронзы, латуни), центр — из стали или чугуна. Венец соединяется с центром по диаметру do посадкой с гарантированным натягом при dам2< 300 мм (рис. 2, а и б), болтами, поставленными без зазора, при dам2≥ 300 мм (рис. 2, в) или заливается центробежным способом (рис. 3). В первом случае для соединения обода и центра применяют посадки: Н7/p6, H7/r6 H7/s6 H7/s7 Н8/s7

Чтобы предотвратить взаимное окружное и осевое смещение венца и ступицы, по поверхностям разъема устанавливают винты (см. рис. 2, а). Иногда используют стандартные болты с шестигранной головкой (рис. 2, д), которые затягивают до упора.Рис. 1. Конструкция червяков: а — с фрезерованными витками; б — с витками, нарезанными на токарном станке; в — глобоидный Рис. 2. Конструкция червячных колес: а и б — с прессованным венцом; в — с привернутым венцом; г — цельное червячное колесо из чугуна; д — фиксация напрессованного венца болтом; δ 1= δ 2= 2m, но не менее 10 мм; dст= 1,6dв — для стальной ступицы; dст= 1,8dв — для чугунной ступицы; lст= (1,2…1,8)dв; диаметр винта dвнт= (1,2…1,5)m; длина винта lвнт= (0,3…0,4)b2; h = (0,15…0,2)b2; h = (0,15…0,2)b2; t = 0,1b2 Рис. 3. Венец, отлитый на чугунном колесном центре: а — с боковыми скосами; б — с прорезями; δ 1= δ 2= 2m, но не менее 10 мм; h = (0,3…0,5)b2; t = (0,3…0,4)h После затяжки лишнюю часть винтов (болтов) срезают, а оставшуюся во избежание отвинчивания закернивают в нескольких точках.

Посадочную поверхность выполняют с упорным буртиком или без него. Во избежание центрирования по двум поверхностям диаметр расточки в венце под буртик должен быть на 0,5… 1 мм больше диаметра центра колеса по буртику. Рекомендуемые размеры буртика: h = (0,15…0,2)b2, t = 0,1b2. В соединении без буртика винты ставят с двух сторон в шахматном порядке. Число винтов от трех до восьми с каждой стороны венца. Рекомендуемая толщина венца приведена ниже:

| Модуль m, мм Толщина венца δ 1 | 1,5 3,5m | 2,0 3,2m | 2,5 3m | 3,0 2,8m | 4,0 2,5m | 5,0 2,4m | ≥ 6,0 2,1m |

Диаметр винтов с dвнт= (1,2..1,5)m округляют по ГОСТ. Длина винтов lвнт= (2…3)dвнт. Толщину диска с принимают, как для цилиндрических колес.

Соединение по рис. 2 а, д ,проверяют на смятие по материалу венца при стальном колесном центре и по материалу колесного центра, если он выполнен из чугуна. Допустимое напряжение смятия см = 0,3σ т для бронзы и см = 0,4σ в.и для чугуна. При соединении, показанном на рис. 2, в, проверяют болты на срез ср = 0,25σ т и стенки отверстий на смятие см = 0,3σ т для бронзы, а при чугунном колесном центре см = 0,4σ в.и

При соединении венца с центром колеса отливкой в литейную форму заранее устанавливают центр колеса (см. рис. 3, a и б). Для гарантии против проворота венца на боковых поверхностях центра делают пазы, заполняемые металлом венца при его отливке. Форма обода для червячного колеса, выполняемого из чугуна без насадного венца, показана на рис. 2, г.

Расчет рабочих поверхностей зубьев червячных колес на контактную прочность.

Рассмотрим расчет рабочих поверхностей зубьев червячных колес на контактную прочность. Так же как и для зубьев зубчатых колес, при расчете исходят из формулы Герца для наибольших контактных напряжений при сжатии цилиндров вдоль их образующих смотрите статью «Расчет на прочность зубьев эвольвентных передач»:

гдеqH — нормальная нагрузка, приходящаяся на единицу длины lк контактных линий колеса и червяка; Е — приведенный модуль упругости материалов червяка и колеса; ρпр — приведенный радиус кривизны профилей зуба колеса и витка резьбы червяка. Длина контактных линий lK=l,3d1/cosy.

Удельная нагрузка с учетом коэффициента концентрации нагрузки KHβ которым определяется неравномерность распределения нагрузок по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев колеса и витков резьбы червяка, и коэффициента динамической нагрузки KHv, учитывающего динамическую нагрузку, возникающую в зацеплении,

гдеαn — угол профиля зубьев колеса в нормальном сечении. Приведенный модуль упругости

гдеЕ1 и Е2 — соответственно модуль упругости материала червяка и колеса. Обычно Е1=2,1×105 МПа (для стали) и Е2=0,9×105 МПа (для бронзы и чугуна). Следовательно, согласно формуле, E=1,26×105 МПа. Для архимедовых червяков радиус кривизны витков резьбы в осевом (расчетном) сечении равен ∞, а поэтому приведенный радиус кривизны ρпр в формуле равен радиусу кривизны зуба червячного колеса в полюсе зацепления:

Подставив в формулу значения qH, Е и из равенств, с учетом формул, и значений аn=20°, a cos γ≈0,95 (обычно угол γ=4…26°, и следовательно, cos γ=0,99…0,9), после преобразования получим следующие формулы для расчета зубьев червячных колес на контактную прочность: для проектировочного расчета

для проверочного расчета гдеσH и — соответственно расчетное и допускаемое контактные напряжения. Число зубьев колеса z2 определяется по формуле

в зависимости от числа заходов резьбы червякаz1 и передаточного числа u передачи. Значение коэффициента q диаметра червяка принимают по ГОСТ 19672—74 (СТ СЭВ 267—76). Предварительно можно принимать q=8…12,5. Значения z2 и q согласовывают с данными в начале статьи. При постоянной нагрузке коэффициент концентрации нагрузки KHβ=1, а при переметной

гдеθ — коэффициент деформации червяка; χ — коэффициент, учитывающий характер изменения нагрузки; при постоянной нагрузке χ=1, при переменной χ≈0,6 и при значительных колебаниях нагрузки χ≈0,3. Коэффициент динамической нагрузки KHv принимают: при v≤3 м/с KHv=1 и при v>3 м/с KHv=1…1,3.

Допускаемое контактное напряжение для зубьев червячных колес из оловянных и аналогичных им бронз определяют из условия сопротивления материала зубьев поверхностной усталости;

гдеσH — предел прочности бронзы при растяжении; КHL — коэффициент долговечности; большие числовые значения коэффициента относятся к передачам с шлифованными и полированными червяками, закаленными до твердости HRC≥45; где N0=107 — базовое число циклов напряжений; NE — эквивалентное число циклов напряжений. При работе передачи с постоянной нагрузкой где n2 — частота вращения червячного колеса, мин-1; t — продолжительность работы передачи под нагрузкой за расчетный срок службы. При работе передачи с переменной нагрузкой где Тmах — максимальный крутящий момент, передаваемый червячным колесом в течение t часов за весь срок службы передачи при частоте вращения колеса n, мин-1; Т1, Т2, …, Ti — передаваемые червячным колесом крутящие моменты в течение времени t1, t2, …, ti соответственно при частоте вращения n1, n2, …, ni; показатель степени m=4. Если NE<107, то пршшмают NE=107 и соответственно KHL=1; если NE>25×107, то принимают NE=25×107 и соответственно КHL=0,67. Для зубьев червячных колес из твердых бронз и чугунов допускаемое контактное напряжение принимают из условия сопротивления зубьев заеданию в зависимости от скорости скольжения vск (таблица).

Червячные колеса и червяки

Зубчатый венец червячного колеса, по условиям работы червячной пары, должен изготовляться из антифрикционных материалов (бронза, латунь). Обычно червячные колеса выполняют составными: диск и ступица колеса – из стали или из серого чугуна, а венец – из антифрикционного материала.

Применяют следующие способы соединения венца с диском.

Бандажированная конструкция колеса, в которой бронзовый венец посажен на стальной или чугунный диск с натягом (рис. 10, а). Конструкция проста в изготовлении и применяют ее для колес относительно небольших диаметров, а также для колес передач, не испытывающих тепловые нагрузки. При нагреве до высокой температуры вследствие большего температурного коэффициента бронзы посадка может ослабнуть из-за большего линейного расширения бронзы, чем чугуна.

Обычно применяют легкопрессовую, реже прессовую посадку:

Посадочную поверхность выполняют с упорным буртиком (исполнение 1) (рис. 10, а) или без буртика (исполнение 2) (рис. 10, б). Буртик с размерами h=(0,15…0,2)b, t=0,1b предназначен для того, чтобы фиксировать относительное положение деталей при запрессовке, но в то же время он уменьшает посадочную поверхность, усложняет конструкцию и технологию. По этим соображениям конструкцию без буртика следует признать предпочтительной. Возможные неточности сборки устраняют последующей обработкой поверхностей после сборки.

Для предотвращения взаимного смещения венца и ступицы в плоскости соединения поверхностей стопорят 3…4 винтами с последующим срезанием головок (рис. 10, в). Размеры винтов: диаметр dB=(0,8…1,0)S, длина lВ=(2…3)dB.

Рис. 10. Червячные колеса

В соединении без буртика винты ставят с двух сторон в шахматном порядке.

Червяк представляет собой вал с приложенной нагрузкой между опорами и на консоли. По конструкции на червяке, как на любом валу, необходимо выдержать расположение и размеры всех сопрягаемых элементов (заплечика, буртика, галтелей, проточек, посадок и др.), которые дадут возможность обеспечить соединение и работоспособность сопрягаемых деталей: шарикоподшипников, уплотнений, шпонок, муфт и др. для работы передачи.

Размеры выступающего из редуктора конца вала-червяка согласовывают с соответствующими размерами вала электродвигателя и соединительной муфты.

Червячные колеса, как правило, вращаются с небольшой скоростью, поэтому нерабочие поверхности обода, диска и ступицы колеса оставляют необработанными, но тщательно очищенными и делают конусными с большими радиусами закруглений.

Ремонт редуктора

Несложный ремонт червячного редуктора можно осуществить собственными силами. Если мотор и привод объединены в одном корпусе, то следует аккуратно разобрать механизм.

Часть общего картера, в которой находится привод, также подлежит разбору. Если конструкция червячного привода изготовлена под высокоскоростной мотор, то, прежде чем приступать к разбору редуктора, необходимо слить трансмиссионное масло из корпуса.

В редукторе этого типа применяются высококачественные подшипники, поэтому наиболее часто необходимость ремонте возникает если шестерня и червяк изношены свыше предельных значений. Рабочая пара всегда подлежит одновременной замене на полный ремкомплект, который прежде чем поступить в торговую сеть, должен быть правильно подобран и испытан на специальном стенде.

Конструкция червячного редуктора также позволяет осуществить регулировку зацепления шестерни с червяком без разбора корпуса. Для этой цели используется болт, который встроен в корпус. Если имеется чертёж устройства, то можно без труда определить, где шестерня регулируется. Если чертёж отсутствует, то косвенным признаком регулировочного болта, будет наличие на нём контргайки, которая используется для фиксации отрегулированного зазора между червяком и зубчатым колесом. Крайне редко подшипники редуктора требуют замены. Обычно привод оснащается качественными шарикоподшипниками, которые не требуют замены или ремонта в течение всего эксплуатационного срока детали. Подшипники могут быть испорчены только в том случае, когда привод долгое время использовался без смазки или с применением некачественных смазочных материалов.

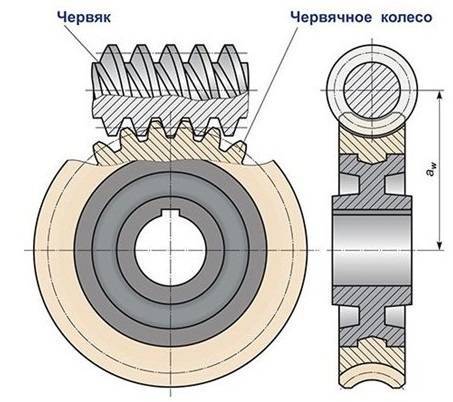

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

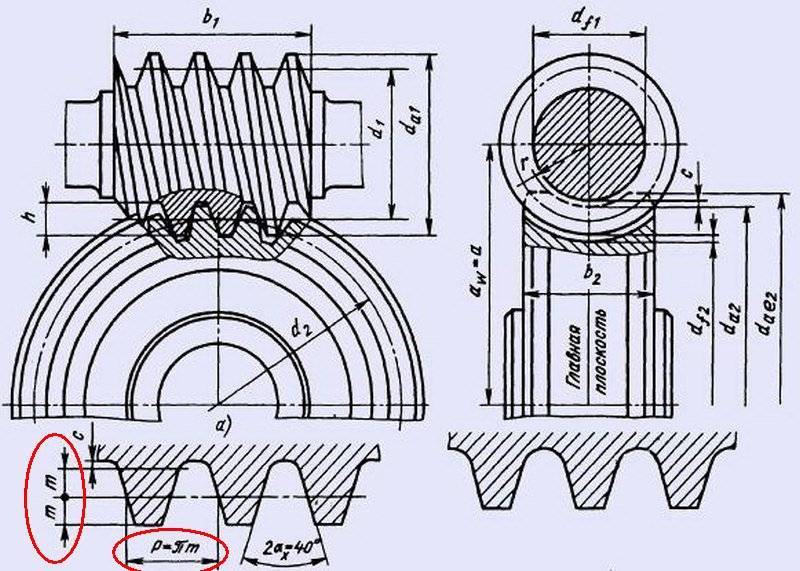

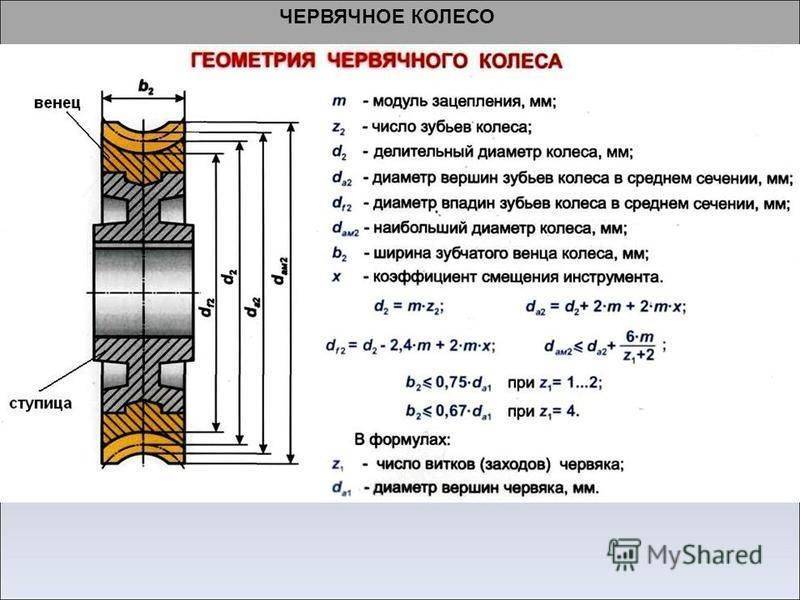

Расчет диаметра

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

По форме нити резьбы различают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

- верхнее;

- боковое;

- нижнее.

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- роликовые;

- вогнутые;

- прямые.

По типу они могут быть:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

Какие червячные передачи и возможности нашего производства ?

Взяв во внимание, что мы обладаем всем необходимым оборудованием, инструментом и знаниями для производства надежных червячных передач мы готовы изготовить червяки различного типа:

- Глобоидальные червяки;

- Эвольвентные червяки;

- Архимедовы червяки;

- Червяки для тихоходных передач;

- И многие другие виды.

Наши специалисты нарезают червяки различного вида и типа на токарно-винторезных станках, что обеспечивает высокую точность изделий. Но при использовании токарно-винторезных станков увеличивается срок производства деталей. При необходимости изготовить червяки в короткие сроки, мы можем предложить изготовить их на фрезерном станке с помощью фрезы. Но при этом все допуска изделия будут немного свободнее.

Изготовление возможно из нашего материала или материала заказчика. На нашем складе имеется весь необходимый запас металла для производства червячных передач любого размера. Червячные колеса производятся из бронзы, и так как она является дорогостоящим металлом, мы изготовим венец, на котором будут располагаться сами зубья, а сердечник предлагаем изготовить из простой стали.

Также стоит принять во внимание, что после изготовления червяка необходимо убрать его шероховатость. Для этого необходимо провести его термическую обработку и далее произвести шлифовку. От этих двух важнейших операций зависит эффективность работы червяка и соответственно всей червячной передачи

Закалку и шлифовку можно произвести так же у нас в компании. Мы обеспечиваем полный цикл работ от начала и до конца с высоким качеством изделий на выходе

От этих двух важнейших операций зависит эффективность работы червяка и соответственно всей червячной передачи. Закалку и шлифовку можно произвести так же у нас в компании. Мы обеспечиваем полный цикл работ от начала и до конца с высоким качеством изделий на выходе.