Какие разновидности существуют?

Заточной станок для дисковых пил имеет множество разновидностей и подвидов. На рынке имеется выбор станков простой конфигурации, сними справиться легко новичку. Современный ручной станок для заточки пильных дисков дополнит мастерскую цеха и домашнего предприятия. Работать с аппаратом легко, он входит в маневры плавно, равномерно производит все процессы, не дергается в руках.

При выборе следует отталкиваться от факта, есть ли возможность купить пилу идеальной остроты? Или предпочтение отдается автоматизированной системе бытового управления, коэффициент полезного действия ее находится на высоком уровне.

Общая классификация станков разделяет агрегаты на основополагающие виды:

Станок своими руками для переточки дисков от циркулярной пилы: без токарки и фрезерных работ

evgenii957 Пользователь FORUMHOUSE

Мне нужно заточить пильный диск от циркулярки с твердосплавными напайками. Сложности — у зубьев разные углы наклона и разные углы заточки у напаек. Решил сделать бюджетный заточной станок для переточки дисков. Посмотрел в интернете разные конструкции. Есть самоделки, изготовленные из металла или из дерева. Всё не то. Или слишком сложный конструктив, или постоянные танцы с бубном для выставления нужного угла наклона для переточки диска. Подумал и сделал себе универсальный заточной станочек. Причём, без токарных и фрезерных работ.

Пользователь с удовольствием рассказал, как он собрал из бросовых деталей станок для правки дисков. Из инструментов вам потребуются:

- электрическая дрель;

- УШМ;

- метчик для нарезания резьбы М4;

- плоский напильник;

- наждачная бумага.

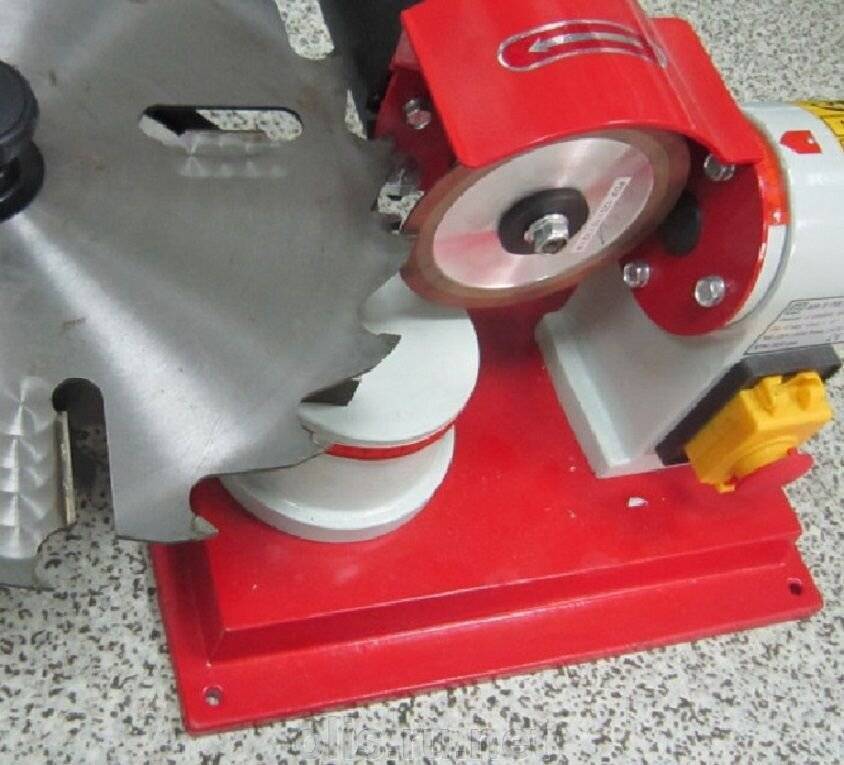

Заточной станок состоит из горизонтальной подвижной каретки, на которой установлена пластина и крепится диск, прижимаемый гайкой-барашком. Пильные диски имеют разные углы наклона зубьев. Поэтому пластина может перемещаться по радиусу, для более точной установки зуба пильного диска по отношению к заточному.

Каретка стоит на основании (станине), в которой сделаны прорези.

Прорези позволяют сместить центр диска от циркулярки относительно вертикальной оси заточного диска, т.к. у разных дисков разные углы наклона зубьев (отрицательные и положительные).

Важно. Стол можно наклонить влево и вправо

Для этого пользователь изготовил из металла деталь наподобие транспортира.

Заточной станок для дисковых пил б/у Kaindl SSG-600

Описание заточного станка Kaindl SSG-600

- Состояние: хорошее, полностью рабочее

- Год 2004

- Производитель: Kaindl (Германия)

- Доставка в любой город России и Беларуси.

- Монтаж и наладка станков на Вашем производстве.

Станок для заточки дисковых пил SSG 600 A-DC предназначен для заточки дисковых пил и дисковых отрезных фрез HSS(использование боразонового заточного круга CBN) до 600 мм. Заточка передней и задней грани зуба под различными продольными и поперечными углами (разновысотность, косозубие, трапеция, прямой зуб). Плавное выставление углов заточки с последующей фиксацией. Механическое ограничение подачи (контргайкой упора). Перемещение затачиваемого зуба толкателем. Позиционирование толкателя от передней грани зуба сводит к минимуму погрешности изготовления дисковой пилы и разношаговость, как предусмотренная изготовителем пилы, так и полученная при неправильной предыдущей заточки. Величина съёма определяется от точки касания (точка «0») маховиком с ценой деления до 0,05 мм. На станке применяются быстросъемные фланцы заточных кругов с торцевой фиксацией.

На станке SSG-600 A-DC можно затачивать зубья большинства дисковых пил:

- для раскроя ламинированного и не ламинированного листового материала (ЛДСтП, МДФ, фанеры, ДВП, оргстекла, пластмассы и т.д.)

- для продольного, поперечного и смешанного пиления древесины

- для продольного пиления древесины с боковыми зачистными (расклинивающими ножами)

- для пиления пластмасс

- для пиления композитных материалов

- для пиления цветных металлов (с отрицательным передним углом заточки)

- для пиления стального профиля (отрезные дисковые фрезы HSS)

Типы зубьев, затачиваемые на станке SSG-600 A-DC:

- F прямые зубья

- WS попеременно-скошенные

- ТR трапециевидные

- TR-F трапеция — прямой зуб

- FZ полутрапециевидные зубья

- DS треугольные зубья

- по металлу – типы А, В, С, AW, BW (только плоскостная заточка)

- снятие боковой лыски у отрезных дисковых фрез HSS

- HZ дупловит (только по задней грани)

Станок SSG-600 изготавливается в следующих исполнениях: настольное и напольное (ванна с тумбой). Настройка продольных, поперечных углов заточки, шага зубьев и величины съема, а так же глубина заточки осуществляется вручную. Процесс заточки происходит автоматически при помощи пневмоцилиндров: подачи и перемещения зуба дисковой пилы. Рабочее и реверсивное перемещения зуба толкателем и подача заточки могут регулироваться отдельно (дросселями пневмоцилиндров и условными единицами времени пути на мониторе станка), что позволяет отрегулировать станок на оптимальное соотношение скорость, время, длины и качество заточки. Данная комплектация станка оснащена тумбой с поддоном для сбора охлаждающей жидкости и может быть дополнительно оснащена системой подачи сож смазочно-охлаждающей жидкости в зону заточки.

Недорогие станки от 5 до 30 тыс. рублей

К категории недорогих станков для заточки дисковых пил относятся как легкие малогабаритные устройства с упрощенной конструкцией и небольшой мощностью привода, так и популярные полнофункциональные модели. Все они представляют собой российские бренды, произведенные в Китае, и в целом имеют неплохие отзывы. Станок JMY 8-70 в России также продается под индексами MTY 8-70 и LTT JMY 8-70.

| № | Модель | Макс. диаметр (мм) | Мощность привода (Вт) | Вес (кг) | Тип управления | Цена (руб.) |

| 1 | «Калибр Мастер» ЭЗС-110 Дм | 400 | 110 | 2,4 | ручное | 6 000 |

| 2 | EINHELL BT-SH 90/350 | 350 | 110 | 5,7 | ручное | 6 500 |

| 3 | JMY 8-70 | 550 | 250 | 42 | ручное | 18 000 |

| 4 | «Кратон» SBS-600 | 600 | 370 | 54 | ручное | 25 000 |

| 5 | «Энкор Корвет» 472 | 600 | 370 | 45 | ручное | 27 000 |

Особенности оснащения

Эта информации относилось к общей классификация, производители разделяют заточные станки согласно профессиональным правилам, формируя тем самым ассортименты товаров. Классификация используется в секторе торговли, сервиса и послегарантийного обслуживания.

Часто выбирается один параметр для разделения станков по классам: надежность или тип конструкции. Бывают и производители, делящие станки по спросу на определенные марки оборудования. Отдельным параметром является их оснащение, по нему разделяют агрегаты на подтипы. В зависимости от него их классифицируют по таким группам:

- с абразивными точильными кругами;

- со шлифовальной лентой.

Спросом пользуется оборудование с точильным кругом, оно подходит для пильных дисков в совершенно изношенном состоянии. Модели со шлифовальными лентами популярны в промышленном производстве, благодаря простоте использования и более тонким настройкам. Такой станок для заточки дисков не только предоставляет им необходимую остроту, но и позволяет отшлифовать поверхность до блеска, без необходимости ее дальнейшей доводки о толстую кожу.

Станки среднего диапазона от 30 до 150 тыс. рублей

Средний ценовой диапазон заточных станков для дисковых пил включает в себя оборудование как китайского, так и российского производства

Среди них обращает на себя внимание модель УЗС-2, которая имеет вертикальную компоновку и предназначена для работы с дисковыми пилами большого диаметра (до 1200 мм). У всех этих станков предусмотрена возможность обработки косых зубьев наклонным абразивным кругом

| № | Модель | Макс. диаметр (мм) | Мощность привода (Вт) | Вес (кг) | Тип управления | Цена (руб.) |

| 1 | MF 126A | 600 | 370 | 45 | ручное | 33 000 |

| 2 | УЗС-2 | 1200 | 550 | 80 | ручное | 36 000 |

| 3 | CЗТП-600Т/600 ТМ | 70 | 250 | 55 | ручное | 50 000 |

| 4 | ТчБК | 560 | 370 | 130 | ручное | 110 000 |

Станочный агрегат JMY8-70 – польза и отличительные особенности

Современные заточные станки для дисковых пил, таких как JMY8-70 имеют на сто процентов китайскую сборку и целиком и полностью представляет собой высококачественный агрегат, годный для долгосрочной эксплуатации. Многие специалисты по самостоятельной сборке агрегата берут данное устройство в пример, когда возникает необходимость сделать станок своими руками.

Основное назначение выше упомянутого станка: затачивание пил на диске, в основе которых лежат твердые сплавы, пригодные к быстрой резке по металлу. Станок способен с успехом обрабатывать поверхность детали спереди и сзади, а также способность делать заточку угловой поверхности на максимально качественном уровне.

- В основе лежит свой круг для обработки детали посредством алмазного нагревателя, минимальный размер радиуса – 65 мм.

- Пила оснащена наклонным суппортом, он и дает возможность осуществлять заточку изделия под необходимым углом пилой своими руками.

- Корпусная поверхность производится из специальной литой стали, главным образом используемой в авиастроении.

- Агрегат инсталлируют на резиновые прокладочные материалы. Они позволяют максимально снизить вибрационную составляющую при обработке материала и давать возможность пить либо подливать воду время от времени для недопущения остановки механизма.

- Механизм регулируется крайне легко и просто. Даже малоквалифицированный персонал способен управлять данным агрегатом, в том числе совсем не подготовленные специалисты.

При отгрузке товара заводом-производителем для эффективного управления агрегатом прилагают подробную инструкцию, которая в полной мере описывает все сильные стороны агрегата и методы работы с ними.

Основные технические характеристики, связанные с устройством JMY8-70:

- Размеры круга для шлифовальной обработки имеют трехгранные параметры: 117×9х7 мм;

- Затачиваемый круг способен поворачиваться на угол не менее 20 градусов.

- Диаметральная поверхность пилы для заточки составляет не менее 70-800 мм.

- Стандартный шлифовальный круг приводится в движение в считанные секунды, а его скорость вращательного момента достигает 2900 оборотов в минуту.

- Вес агрегата – 35 кг.

Многие люди, которые используют ручной труд, применяют дисковые пилы из сложных составляющих не на регулярной основе, а в зависимости от необходимости. Таким образом, покупка заводского оборудования может вылиться в ненужные финансовые затраты. Лучшим решением для домашней работы является использование самодельного заточного станка для дисковых пил. Именно поэтому обращение к сторонним компаниям не имеет смысла.

Как правило, для того чтобы выточить изделие своими силами, необходимо использовать сложные механизмы, дабы исключить вероятность порчи изделия. По этой причине и нужно использовать тот агрегат, который даст возможность выдержать обязательный угол для затачивания. Именно сложный станок позволяет установить механизм в продуманном положении с ориентацией на круг для заточки.

Обычный агрегат для самостоятельной выточки детали включает в себя:

- Электромотор с закрепленной насадкой для шлифовального диска.

- Подставная площадка, чаще всего на поверхности которой есть возможность располагать ось вращения заточного круга.

- Наклон подставки обеспечивается посредством петель с одной из сторон, а также благодаря вращающемуся моменту – с другой стороны. Это дает возможность выполнить заточку агрегата по передней и задней поверхности.

- Дисковая грань фиксируется за счет специальных держателей, на которых и крепятся пилы. По этой причине на поверхность устанавливают специальный паз, на котором и фиксируется пила. Строгое соблюдение правил инструкции дает возможность выдержать угол заточки зубьевых поверхностей.

- Устройства для обработки материала имеют разные диаметры.

- Обязательно должны быть качественные упоры для надежной фиксации агрегата.

Видео: самодельный заточной станок дисковых пил.

Электрооборудование станка заточного одностороннего ТчПА

Схема электрическая принципиальная заточного станка ТчПА-7

Краткая характеристика электродвигателей

На станке установлены два асинхронных короткозамкнутых двигателя:

- М1 — электродвигатель привода шлифовального круга 0,75 кВт, 300 об/мин (синхр.)

- М2 — электродвигатель привода редуктора 0,55 кВт, 3000 об/мин (синхр)

Сведения о системе питания станка ТчПА-7

- Силовое питание 380В 50Гц

- Цепи управления 110 В

- Местное освещение 24 В

Станок подключается к трехфазной сети переменного тока, напряжение и чистота которого должны соответствовать напряжению и частоте установленного на станке электрооборудования.

и местного освещения 24 В переменного тока питаются от понижающего трансформатора. Питающие провода подводятся к вводному блоку зажимов, расположенному на панели в нише и состоящему из трех фазных и одной заземляющей клемм.

Сечение питающих проводов должно быть не более 6 мм².

Первоначальный пуск и работа электросхемы

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и исправность монтажа электрооборудования внешним осмотром.

При помощи вводного автоматического выключателя QF станок подключается к питающей сети. Кнопками SB1 и SB2 проверяется четкость срабатывания схемы и правильность направления вращения электродвигателей.

Виды станков для заточки дисковых пил

В качестве основных классифицирующих признаков станков для заточки пильных дисков обычно выделяют:

- предельный диаметр диска пилы;

- ориентацию рабочих органов;

- конструкцию механизмов позиционирования диска пилы и абразивного круга;

- показатели по диапазону и точности заточных углов.

Самыми распространенными являются станки, предназначенные для пил диаметром 400÷600 мм, с горизонтальной ориентацией суппорта и устройства крепления диска пилы. Оборудование, на котором затачивают пилы больших диаметров, имеет вертикальную ориентацию, причем привод со шлифовальным кругом располагается в верхней части, и его движение во время работы происходит сверху вниз.

В заточных станках для дисковых пил используется несколько наиболее распространенных компоновок, в основу которых положена подвижность или статичность рабочих органов и механизмов в процессе выполнения процесса заточки. Базовыми являются три основных типа, хотя встречаются и их разновидности и различные комбинации:

- Привод с абразивным диском неподвижен. Подача выполняется путем перемещения суппорта с пилой.

- Устройство фиксации пилы неподвижно. Рабочим органом является перемещаемая головка с приводом и заточным кругом.

- Подвижны как суппорт с закрепленной на нем пилой, так и узел с абразивным диском.

Во всех трех случаях наклон зуба пилы относительно торца абразива может быть реализован как на подвижном, так и на неподвижном функциональном узле. Точность позиционирования и угла наклона зависит от конкретной модели станка. По нормативу для дисковой пилы Ø400 мм отклонение линейных размеров заточенного зуба должно быть в пределах 0.2÷0.15 мм, а углов его режущих кромок — не более полутора-двух градусов.

На какие технические характеристики станков обращать внимание

Первый параметр, на который необходимо обратить внимание при выборе станка для заточки зубьев пильных дисков, — это предельные размеры диаметра пилы (минимальный и максимальный). Важным показателем, который также относится к геометрии дисковых пил, является величина посадочного отверстия

Еще один значимый параметр — это углы заточки, которые зависят от углов поворота абразивного круга и суппорта с зафиксированным на нем диске пилы. Если не предполагаются специальные виды заточки (например, трапециевидных зубьев), то вполне довольно стандартное значение – 30º. Для заточки скошенных зубьев необходимо, чтобы у станка была реализована возможность наклона абразивного круга под углом 15º.

Мощность привода не имеет большого значения, т. к. за один проход снимается толщина всего в несколько десятых миллиметра.

Особенности конструкции и функционирования станка, а также удобство его эксплуатации лучшего всего анализировать по видеороликам, которые владельцы различных (часто самых популярных) моделей выкладывают на YouTube. А ответы на более узкие вопросы можно получить на профильных форумах.

Профессиональное оборудование от 150 тыс. до 1.5 млн рублей

Профессиональные заточные станки предназначены для использования в ремонтных цехах крупных лесопильных предприятий или сервисными компаниями, специализирующимися на работе с таким инструментом. Все они оснащены промышленными контроллерами с возможностью выбора программы обработки определенной модели пильного диска.

| № | Модель | Макс. диаметр (мм) | Мощность привода (Вт) | Вес (кг) | Тип управления | Цена (руб.) |

| 1 | MF1263 | 630 | 300 | 260 | автомат | 165 000 |

| 2 | Unimac 600А 288 000 | 630 | 300 | 250 | п/автомат | 288 000 |

| 3 | GRIGGIO GA U5 | 400 | 560 | 115 | п/автомат | 451 000 |

| 4 | OS-2M | 1500 | 1 100 | 270 | п/автомат | 525 000 |

| 5 | OTOMAT-96 | 750 | 1 000 | 850 | автомат | 1 500 000 |

Правила заточки

Схемы заточки дисковых пил

Для восстановления исходного состояния диска необходимо выполнить заточку всех рабочих граней. При этом учитывается их неравномерный износ. Больше всего «страдает» передняя часть, так как она подвергается максимальным нагрузкам.

Перед началом работы необходимо очистить поверхность дисковой пилы от загрязнения. Затем проверить ее плоскость на наличие сколов и трещин. В случае обнаружения подобных дефектов дальнейшая эксплуатация режущего инструмента недопустима.

Следующим этапом является детальное ознакомление с инструкцией по эксплуатации станка

Важно правильно подготовить оборудование, выполнить его монтаж на рабочую поверхность и настроить. После этого можно устанавливать абразив и пильный диск

Они должны быть надежно зафиксированы в валах. Причем диск не должен проворачиваться на монтажной платформе. Эту функцию выполняет другой механизм.

Затем можно приступать непосредственно к заточке. Ее технология зависит от типа кромки, которая будет повергаться обработке.

По передней плоскости

После установки пилы на оправку с помощью механизмов она устанавливается в горизонтальном положении. Плоскость абразива при этом перпендикулярна плоскости диска. Это обеспечивает нулевой угол скоса. Если в станке не предусмотрен механизм точной установки – необходимо применять угломер.

После этого подводим первый зуб к абразивному кругу. Последний должен вращаться. Для равномерной заточки необходим полный контакт всей режущей кромки с абразивом. Для предотвращения повторной обработки рекомендуется с помощью маркера сделать отметку, откуда начался процесс.

Заточка зуба скошенного в передней части

Разница между вышеописанной технологией заключается в установке пилы не строго горизонтально, а под наклоном относительно абразива. Обычно он составляет +8°. После пометки маркером необходимо выполнять заточку каждого второго зуба. Затем положение диска меняется – выставляется отрицательный угол.

Для этого типа заточки важно отслеживать равномерный скос для каждого режущего элемента. В случае большой погрешности следует переустановить диск, чтобы все зубья имели одинаковую конфигурацию

Обязательно периодически выполняться контрольные замеры.

Заточка задней плоскости

Одним из ответственных этапов обработки диска является заточка задней кромки зуба. Для выполнения этой операции инструмент устанавливают в горизонтальное положение. При этом задняя кромка зуба должна иметь полный контакт с абразивным диском.

Дополнительно необходимо учитывать скорость вращения абразива

Для моделей с ручной регулировкой важно устранить вероятность перегрева режущей кромки. Также нужно следить, чтобы диск не убрал лишний материал с поверхности зуба

Изменение конфигурации одного или нескольких элементов негативно отразится на эксплуатационных качествах диска.

В видеоматериале можно ознакомиться с примером обзора станка для заточки дисковых пил:

Самостоятельное изготовление станка для заточки пил

Когда в наличии имеется электрический агрегат для заточки острых поверхностей, значения не имеет заводского он производства или домашнего. Особенно данная тема актуальна, когда речь идет о том, чтобы качественно заточить зубья, которые сделаны с учетом разных геометрических форм и углов для точения. Таких механизмов несколько и они стали следствием оптимизации обработки режущей поверхности, которые имеют разные свойства.

Наиболее часто встречаемые формы зубчатой поверхности:

- В форме прямой, когда забота о качестве выполнения не обязательна.

- В форме скошенного зуба; Имеются два угла наклонной поверхности: правая и левая. Как правило, используется в дисковых пилах. Очень часто используется в подрезке изделий с ламинированием по двум сторонам, ибо не выдает сколовых трещин ни по одному краю.

- В форме продолговатой трапеции. Поверхность способна долгое время удерживать кромку в остром положении, возвышаясь над зубьями под прямым углом. В такой ситуации зубья могут быть распилены по-черному, а при прямых зубьях – по-чистому.

- В форме конического обтекателя. Наиболее часто встречается в работах на вспомогательных началах. Чаще всего, надрезают поверхностное сечение ламината, не допуская осколков при осевом распиливании.

С передней стороны все зубья состоят в форме плоской поверхности, но некоторые разновидности пилы имеют вогнутую поверхность. Сама дисковая пила имеет четыре главных угла, которые формируют определенную форму в пересекающей плоскости:

- угол, расположенный с передней стороны;

- угол, образующий заднюю поверхность;

- скашивающиеся углы в плоскости переднего и заднего входа.

В качестве дополнительного угла учитывают также вариант с заострением угла, который формирует совокупность углов переднего и заднего ряда. В действительности же угол заточки непосредственно зависит от того, для каких целей предназначается пила.

- Для пиления продольным способом используют пилы с размерными характеристиками при переднем угле в 15- 20 градусов.

- Поперечное пиление для дисковой пилы выполняется при соотношении 5-10 градусов.

- Универсальные характеристики дают возможность увеличить градус наклона до 15 градусов.

Очень часто для определения угла заточки используют такой показатель, как твердость дерева. В зависимости от уровня твердости определяется угол и размер наклона и, соответственно, выбирается пила.

Именно по таким принципам определяется станок заточной для пиления дисковым способом. Станки такого типа имеют определенную конструкцию при выпиливании одинарным способом:

- Во время работы станка для заточки дисковых пил происходит перемещение только пилы (сам двигатель остается в исходном состоянии).

- Во время работы в движения приходят два элемента: пила для затачивания и мотор с двигательным круговым параметром.

- Перемещаются также два стандартных элемента: пила и мотор.

Типичным примером выступает стандартный самодельный станок для заточки дисковых пил, который может быть агрегатом, состоящим из двух взаимосвязанных элементов:

- Точильный двигатель со съемным валом.

- Суппортная площадка, которая крепится к дисковому основанию.

Чтобы обеспечить полноценный угол заточки элемента в агрегате всегда предусматривается наличие системы, которая дает возможность содействовать изменению наклонной поверхности на полотне с зубчатой поверхностью.

Общее устройство станка

Заточка круглых пил производится путем кратковременного касания вращающимся заточным кругом режущей плоскости зуба. Соприкосновение абразива и металла выполняется под строго заданным углом, который должен повторяться с высокой точностью для всех зубьев пилы. На практике в зависимости от конструкции станка горизонтальное и вертикальное угловое позиционирование может выполняться поворотом как суппорта с закрепленной на нем пилой, так и приводного блока с заточным кругом. Рабочая подача также имеет различные варианты: подвижным может быть любой из этих углов или же оба вместе.

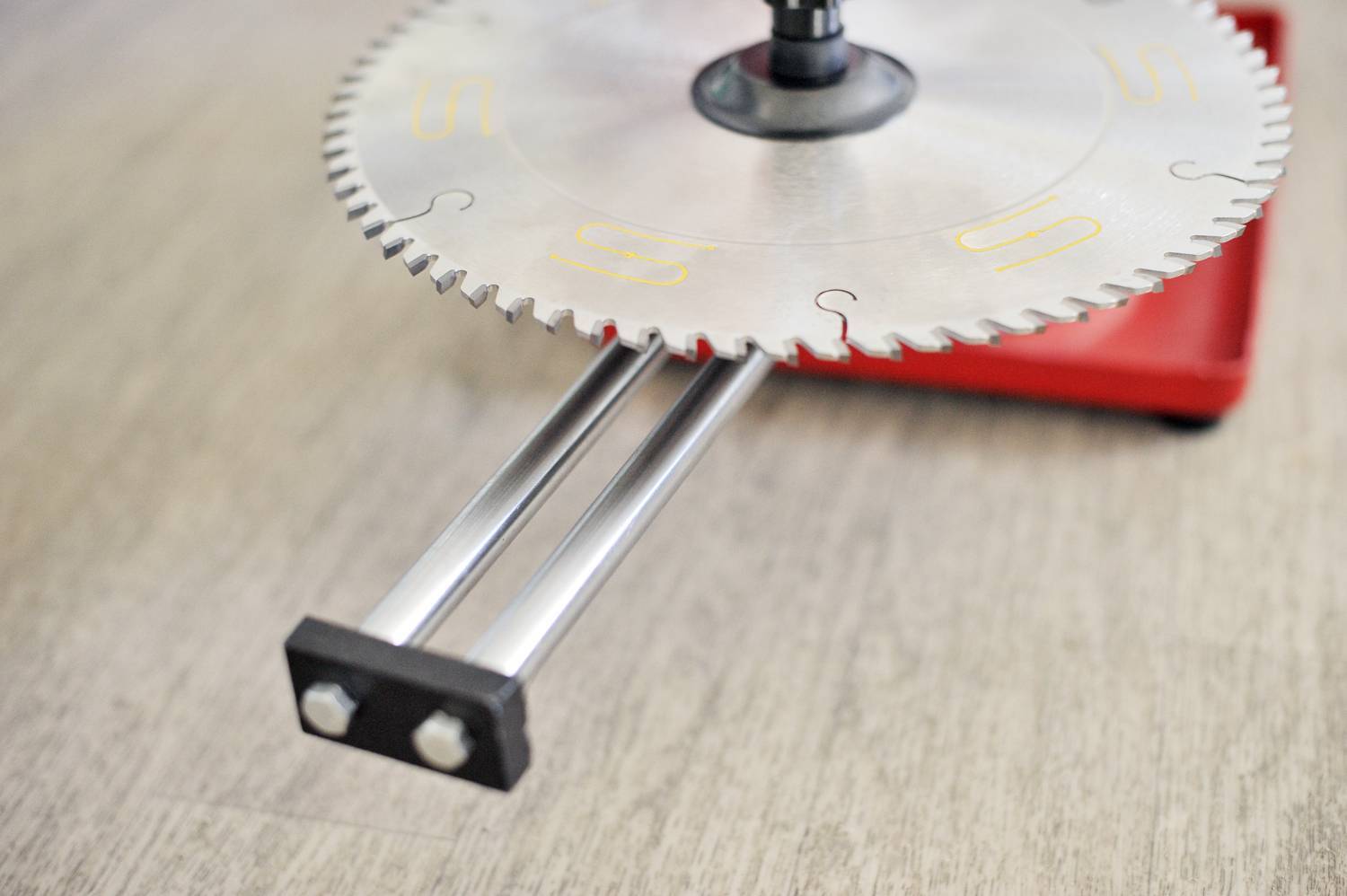

На рисунке ниже представлен общий вид станка для заточки дисковых пил «Кратон» SBS-600, компоновку которого можно назвать традиционной. На опорной станине станка расположены стойки. На первой смонтированы поворотная точильная головка и электродвигатель, а на второй — ползун с поворотным суппортом, на котором находится устройство фиксации дисковой пилы. Наклон головки устанавливается по шкале, расположенной на ее корпусе, с помощью регулятора и фиксируется зажимным винтом.

Ползун может перемещаться по двум цилиндрическим направляющим, которые рукояткой поворачиваются в обе стороны относительно нулевой точки шкалы на неподвижной стойке. Закрепленный на ползуне суппорт с зажимным устройством также имеет шкалу, предназначенную для отсчета поворотов вправо и влево. Подача и отвод пилы производятся рукояткой суппорта, а поворот на следующий зуб — вручную, с расфиксацией и повторной фиксацией прижима.