Что такое кристаллическая решетка

Как известно, все вещества состоят из частиц — атомов, которые могут располагаться хаотично или в определенном порядке. У аморфных веществ частицы расположены беспорядочно, а у кристаллических они образуют определенную структуру. Эта структура называется кристаллической решеткой. Она определяет такие характеристики вещества, как твердость, хрупкость, температура кипения и/или плавления, пластичность, растворимость, электропроводность и т. д.

Кристаллическая решетка — это внутренняя структура кристалла, порядок взаимного расположения атомов, ионов или молекул. Точки, в которых находятся эти частицы, называются узлами решетки.

Частицы удерживаются на своих местах благодаря химическим связям между ними. В зависимости от того, какой вид связи удерживает атомы или ионы данного вещества, в химии выделяют основные типы кристаллических решеток:

атомная (ковалентные связи),

молекулярная (ковалентные связи и притяжение между молекулами),

металлическая (металлические связи),

ионная (ионные связи).

Важно!

Не путайте эти два понятия — кристаллическая решетка и химическая связь. Тип решетки говорит о том, как расположены атомы/ионы в молекуле вещества, а тип связи — по какому принципу они между собой взаимодействуют.

Состав

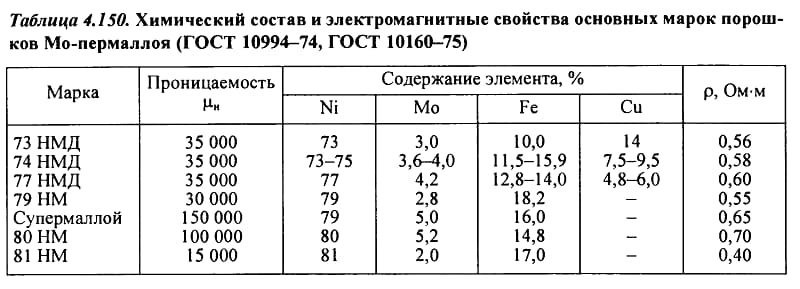

Пермаллой относится к прецизионным сплавам, что означает строгое нормирование химического состава и его физико-механических характеристик. Состав этой группы материалов зафиксирован в ГОСТ 10994-74, там же указаны правила маркировки. Марка состоит из литерных обозначений легирующих компонентов и стоящих перед ними чисел, отражающих их массовую долю в сплаве.

Соответствие между буквами и химическими элементами следующее:

- Г – марганец;

- Х – хром;

- Н – никель;

- Д – медь;

- А – азот;

- Ф – ванадий;

- Б – ниобий;

- В – вольфрам;

- Е – селен;

- К – кобальт;

- Л – бериллий;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Ц – цирконий;

- П – фосфор;

- Ч – редкоземельные металлы.

Основным рабочим составом пермаллоя служит марка 79HM, у неё наибольшая магнитная проницаемость. В сплаве высокое содержание никеля и молибден в качестве легирующего компонента, который делает пермаллой более технологичным. Упрощается производственный процесс, материал становится более устойчив к механическим воздействиям, вырастает удельное электросопротивление, улучшается магнитная проницаемость соединения. У добавки молибдена есть отрицательный эффект – уменьшение индукции насыщения. Похожими особенностями в качестве улучшающего компонента обладает хром.

Марганец и кремний добавляют для увеличения удельного сопротивления. В сплавах с большой долей никеля для повышения электросопротивления и снижения темпа охлаждения в качестве легирующих добавок применяют хром, кремний, медь, ну и молибден, про который уже говорилось ранее.

Молекулярная кристаллическая решетка

Как и в предыдущей группе, в этой находятся вещества с ковалентными связями между атомами. Но физические характеристики этих веществ совершенно иные — они легко плавятся, превращаются в жидкость, растворяются в воде. Почему так происходит? Все дело в том, что здесь кристаллы строятся не из атомов, а из молекул.

Молекулярная кристаллическая решетка — это структура, в узлах которой находятся не атомы, а молекулы.

Внутри молекул атомы имеют прочные ковалентные связи, но сами молекулы связаны между собой слабо. Поэтому кристаллы таких веществ непрочные и легко распадаются.

Молекулярная кристаллическая решетка характерна для воды. При комнатной температуре это жидкость, но стоит нагреть ее до температуры кипения (которая сравнительно низка), как она тут же начинает превращаться в пар, т. е. переходит в газообразное состояние.

Некоторые молекулярные вещества — например, сухой лед CO2, способны преобразоваться в газ сразу из твердого состояния, минуя жидкое (данный процесс называется возгонкой).

Свойства молекулярных веществ:

небольшая твердость;

низкая прочность;

легкоплавкость;

летучесть;

у некоторых — наличие запаха.

Помимо воды к веществам с молекулярной кристаллической решеткой относятся аммиак NH3, гелий He, радон Rn, йод I, азот N2 и другие. Все благородные газы — молекулярные вещества. Также к этой группе принадлежит и большинство органических соединений (например, сахар).

Физические свойства

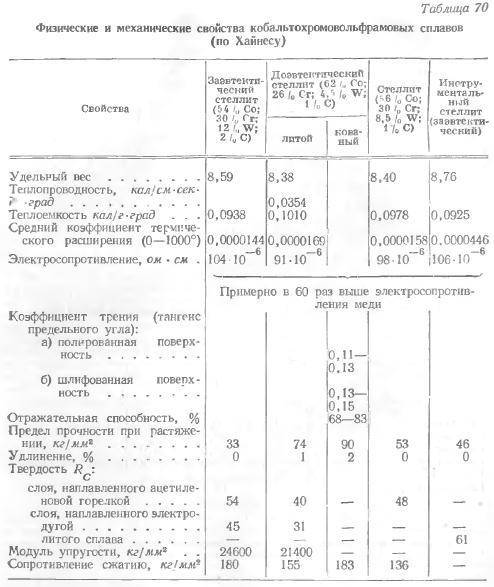

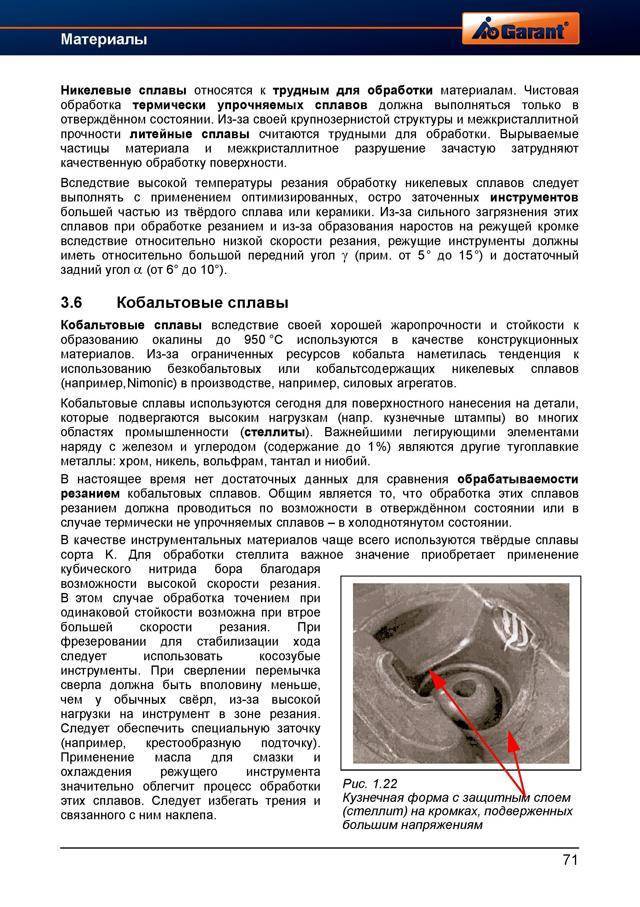

Износостойкость, как и коррозионная, сохраняется при повышенных температурах. Однако вследствие этого стеллит трудно обрабатывается. Температура плавления равна 1260–1300 °C.

Для ПР-ВЗК и ПР-ВЗК-Р максимальная температура наплавок – 750 и 800 °C соответственно. Данные сплавы характеризуются износостойкостью к влиянию механических нагрузок, химически активных сред, высоких температур, хорошо затачиваются.

Стеллит 6 устойчив к многим химическим и механическим факторам в обширном температурном диапазоне (до 950 °C), а также кавитационной коррозии и ударно вязок. Плавление происходит в диапазоне 1285–1410 °C. Плотность равна около 8,44 г/см3 (8,7 г/см3 по другим данным).

Стеллит 1 отличается немного сниженной вязкостью, что компенсируется повышенной устойчивостью к истиранию и пологой эрозии. Также по сравнению с прочими вариантами сплава более подвержен растрескиванию, поэтому требует более медленного охлаждения при наплавке. Плотность равна 8,7 г/см3, температурный диапазон плавления – 1190–1345 °C.

Стеллит 12 совмещает качества двух предыдущих типов. От первого он отличается лучшей устойчивостью к скольжению, трению, истиранию, пологой эрозии, термическому влиянию при стойкости к кавитации и высокой ударной вязкости. Предельная температура применения составляет 700 °C, а плавление происходит в интервале 1200-1365 °C. Плотность равна 8,5 г/см3.

Как было отмечено, параметры стеллита 21 в значительной степени определяются историей обработки. В любом случае он ориентирован на устойчивость к износу при истирании и скольжении. Более того, возможно существенное упрочнение поверхности при износе. Однако данный тип сплава плохо переносит истирание твердыми частицами. Кроме того, рассматриваемый сплав устойчив к термическому влиянию и ударам.

Стеллит может быть окрашен в антрацитово-серый, золотистый, красно-коричневый цвета и промежуточные оттенки. Блеск незначителен. Поверхность шероховата, что определяется технологией производства.

Плавление стеллена происходит в диапазоне 1285–1410 °C либо 1295-1480 °C. Как и стеллит, данные сплавы обладают устойчивостью к износу, кавитации, эрозии, истиранию, коррозии, абразивному и химическому влиянию.

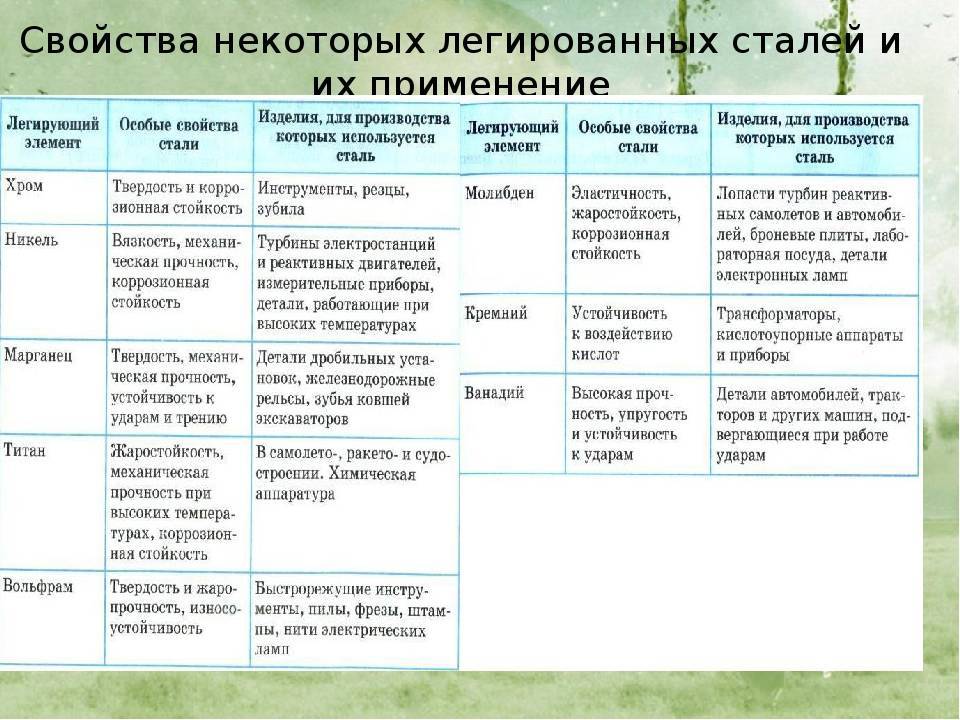

Марки стали

Конструкционные сплавы, характеризующиеся обычным качеством и не содержащие легирующие добавки, обозначают символами «Ст». По цифре, следующей за буквами в наименовании марки, устанавливается объём в данном сплаве углерода (приводится в десятых долях). За цифрами могут следовать символы «КП»: по ним определяют, что над конкретным сплавом не полностью был проведён в печи раскислительный процесс, а следовательно, сталь относится к кипящей. Если в наименовании марки отсутствуют такие буквы, то стальной сплав принадлежит к спокойному.

Конструкционная высококачественная нелегированная сталь содержит в своём наименовании 2 цифры, устанавливающие усреднённое содержание в ней углерода (исчисляемая в сотых долях).

В маркировке легированных сплавов возможно указание следующих символов в виде букв: Х, С, Т, Д, В, Г, Ф, Р и других.

В начале наименования таких марок указываются цифры (одна либо две), определяющие содержащийся в сплаве объём углерода. Если цифры отсутствуют, значит, углерода содержится в подобных сплавах не выше 1%.

Символы, идущие за первыми цифрами наименования марки, раскрывают состав конкретного сплава. За буквами, приводящими сведения об определённом компоненте в составе сплава, могут следовать цифры. Если цифра стоит, то по ней устанавливается (в целых процентах) усреднённое содержание обозначенного буквой компонента, а если она отсутствует, то содержание подобного элемента находится в диапазоне от 1 до 1,5%.

Твердость

Данный показатель для стеллита составляет 370–475 HV либо 7,5–8,5 по шкале Мооса.

- Твердость стеллита 6 составляет 36–46 HRC и сохраняется до 500 °C (она сокращается с 410 HV при 20 °C до 301 HV, к 900 °C она снижается до 95 HV).

- Для стеллита 12 данный показатель составляет 46–51 HRC. При температурном влиянии сокращается с 347 HV при 20 °C до 197 HV при 500 °C и 92 HV при 900 °C.

- Стеллит 21 имеет твердость 27–40 HRC. С ростом температуры она снижается с 546 HV при 20 °C до 371 HV при 500 °C и 153HV при 900 °C.

- Для стеллита 1 твердость составляет 51–60 HRC и сохраняется до 760 °C.

Твердость наплавленного слоя из ПР-ВЗК составляет 40 HRC, ПР-ВЗК-Р – 45,9 HRC, ВЗК – 43–45 (37–42) HRC, В2К – 45–48 HRC, ВХН1 – 20–25 HRC, ПР-С27 – 48 HRC в виде прутков и 50 HRC в виде порошка, М – 52 HRC.

Для стеллена твердость составляет 20–59 HRC.

Преимущества и недостатки

Стали сочетают большую жёсткость с высокой прочностью. На эти характеристики можно влиять в большом диапазоне с помощью варьирования концентрации углерода, легирующих добавок и технологических процессов (химико-термической и термической обработки).

К основным достоинствам стали можно отнести следующие характеристики:

- высокая твёрдость и прочность;

- множество различных свойств, которые обуславливаются разным составом и способами обрабатывания;

- упругость и вязкость;

- очень высокая износоустойчивость;

- большое распространение сырья и выгодный с экономической точки зрения способ изготовления, что приводит к невысокой цене сплавов.

У стали и продукции, изготовленной из нее, имеются и недостатки. Их меньше, чем достоинств, но все же знать о них необходимо:

- отсутствие временной устойчивости к коррозии (за исключением нержавейки);

- способность накапливать электрическую энергию;

- большой вес;

- многоэтапность изготовления обыкновенных изделий.

Область применения

Самое широкое применение состав получил в виде проволоки. Её применяют в качестве нагревательных элементов, резисторов, компенсационных проводов, реостатов.

Термопара хромель алюмель

Алюмель в такой паре является отрицательным, а хромель положительным элементом. Такое сочетание имеет термоэлектрические характеристики близкие к линейной. Это позволяет показывать высокую чувствительность и высочайшую точность измерений.

Пара хромель алюмель относится к датчикам общего применения. Изделия обычно имеют вид щупов. Применяются для измерения показателей в инертных и окислительных средах. Выгодно отличаются от других пар при работе в среде высокой радиоактивности.

Изделия из сплавов хромель-алюмель могут применяться практически в любой сфере от промышленности до лабораторий. Алюмель также применяется как термоэлектродный провод в конструкции измерительных приборов.

Термопара хромель-копель

Этот элемент используется для бесконтактного метода измерения достаточно высоких температур, т. е. без непосредственного контакта термоэлектрода с источником тепла. Применяются для постоянного мониторинга теплового режима на промышленности и в лабораторных исследованиях. Рабочая температура такой пары колеблется в зоне от 200 °С до 600 °С.

Это относительно простая и надежная в использовании термопара, которая показывает достаточно высокую степень точности измерений. Отличается высокой жаропрочностью, прекрасными термоэлектрическими свойствами. Может быть использована в различных средах и сферах деятельности. Даже чувствительность к деформациям нельзя в полной мере назвать недостатком, ведь она никак не сказывается на точности и качестве измерений.

https://youtube.com/watch?v=dYN_jx24yGs

Таким образом, хромель широко применяется в различных областях науки и производства, благодаря своим характеристикам и приемлемой стоимости.

Приложения

Типичные приложения включают увидел зубы, наплавка, и кислота-устойчивые детали машин. Стеллит стал значительным усовершенствованием в производстве тарельчатые клапаны и седла клапана для клапанов, особенно выпускных клапанов, двигатель внутреннего сгорания. За счет уменьшения их эрозии от горячих газов интервал между обслуживанием и повторной шлифовкой седел был значительно увеличен. Первая треть M2HB пулемет и Пулемет М60 бочки (начиная с камера) футерованы стеллитом. Запорные проушины и заплечики Voere Винтовки Titan II также изготавливались из стеллита. В начале 1980-х годов эксперименты проводились в объединенное Королевство сделать искусственный тазобедренные суставы и другие костные замены из сплавов стеллита точного литья. Он также широко используется для изготовления литых конструкций зубных протезов.

Стеллит также использовался в производстве токарные инструменты за токарные станки. С введением и улучшениями в инструменты с наконечниками он не используется так часто, но было обнаружено, что он обладает превосходными режущими свойствами по сравнению с ранним углеродистая сталь инструменты и даже некоторые быстрорежущей стали инструменты, особенно против сложных материалов, таких как нержавеющая сталь

При шлифовании заготовок требовалась осторожность, и они были отмечены на одном конце, чтобы показать правильную ориентацию, без которой режущая кромка могла преждевременно откалываться

Хотя стеллит остается предпочтительным материалом для некоторых внутренних деталей в промышленных технологических клапанах (упрочнение седла клапана), его использование не рекомендуется. атомные электростанции. В трубопроводе, который может сообщаться с реактором, крошечные количества стеллита будут выделяться в технологическую жидкость и в конечном итоге попадать в реактор. Там кобальт будет активирован нейтронный поток в реакторе и стать кобальт-60, а радиоизотоп с пятилетним период полураспада это высвобождает очень энергичный гамма лучи. Это явление более проблематично в кипящий реактор (BWR), поскольку пар находится в прямом контакте как с реактором, так и с паровой турбиной. Реактор с водой под давлением (PWR) конструкции менее восприимчивы. Хотя это не представляет опасности для населения, примерно от трети до половины облучения работников атомной энергетики можно отнести к использованию стеллита и следов кобальта в нержавеющей стали. Заменители стеллита были разработаны в промышленности, например, Научно-исследовательский институт электроэнергетики”s”НОРЕМ”, которые обеспечивают приемлемые характеристики без кобальта. С тех пор, как в ядерной энергетике США в конце 1970-х годов начали заменять твердосплавное покрытие седла клапана из стеллита и ужесточить требования к кобальту в нержавеющих сталях, воздействие кобальта-60 на рабочих значительно снизилось.

Стеллит также использовался в качестве материала клетки для первых коммерчески доступных искусственный сердечный клапан, шаровой кран Starr-Edwards с сепаратором, впервые имплантированный в 1960 году.

Типовая структура

Из вышеприведенного материала видно, что сплавы стеллита представлены во множестве вариантов. Далее приведены общие описания некоторых из них.

- Стеллит 6 является наиболее обширно применяемым вариантом сплава и считается стандартом износостойких материалов общего применения.

- Тип 1 представлен вариантом для наплавки с высокой стойкостью к коррозии и истиранию.

- Тип 3 является литейным вариантом предыдущего сплава с аналогичными эксплуатационными характеристиками.

- Тип 12 считают промежуточным относительно типов 6 и 1 (3). В сравнении с первым он отличается лучшей устойчивостью к скольжению, термическому влиянию, трению, истиранию, пологой эрозии при стойкости к кавитации и высокой ударной вязкости.

- Тип 21, изначально известный как стеллит 8, характеризуется повышенной устойчивостью к износу и коррозии.

- ПР-ВЗК и ПР-ВЗК-Р служат для наплавки и ориентированы на режущее оборудование.

- ПР-С27 Сормайт является наиболее дешевым вариантом. Данный сплав отличается от аналогов на кобальтовой и никелевой основе значительно меньшей стоимостью, но и немного уступает по эксплуатационным параметрам, особенно при высокой температуре.

Основные преимущества и недостатки нихрома

Основные плюсы нихрома:

- Прочность и пригодность для сложных койлов;

- Пластичность;

- Устойчивость к деформации при высоких температурах.

Основные минусы нихрома:

- Высокая стоимость по сравнению с канталом;

- Ниже сопротивление.

Ознакомьтесь с ассортиментом готовых намоток (койлов) в разделе «Расходники для ОА»

Вейпинг предоставляет большое поле для экспериментов людям, которые их любят. Например, можно попробовать заменить обычный танк на обслуживаемый атомайзер, а вместо того, чтобы приобретать готовые спирали, наматывать их самостоятельно.

В этой статье мы попытаемся простыми словами объяснить все сложные моменты, поговорим о видах проволоки и о том, какие из них наиболее популярны в намотках для вейпа

Основное внимание уделим спиралям из одной проволоки и не будем затрагивать сложные конфигурации, когда для намотки используется 2 или более соединенных в 1 провод проволок

Свойства[править | править код]

Основные свойства стеллитов, определяющие сферу их применения – ударопрочность, жаростойкость порядка 800°С, высокая коррозионная стойкость. Стеллиты пригодны к литью, наплавке и напылению, в том числе при восстановлении инструмента в условиях предприятия-пользователя. Коэффициент теплового расширения стеллита близок к таковому для легированных инструментальных сталей. Стеллит в общем случае не требует термообработки, нечувствителен к отпуску. Для формовки и заточки наплавленных зубьев используются обычные абразивные круги (эльбор, карборунд, корунд).

Применение стеллита ограничивают высокая стоимость сплава, сложность обработки и выплавки в сравнении с легированной сталью, а также повышенные требования к чистоте исходных материалов. В определённых условиях (материал основы, температурные режимы нанесения) стеллитовые покрытия склонны к растрескиванию, и в ответственных применениях требуется особый контроль на микротрещины.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

нефтеперерабатывающей и химической отраслях;

медицине;

космическом и авиастроении; электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Стеллит

Стеллиты В2К и ВЗК – литые сплавы на основе кобальта ( табл. 6.10) характеризуются высокой износостойкостью и повышенной вязкостью. Выпускаются в виде прутков диаметром 5 – 7 мм и длиной 250 – 300 мм и применяются для упрочнения различных деталей, работающих в условиях интенсивного истирания при высокой температуре. Наносятся эти сплавы электродуговой или газовой сваркой. Кроме указанных, к сплавам на основе никеля относятся нихромы Х15Н60 и Х2Н80, основным свойством которых является жаростойкость; нимоник-90 и нимоник-100, содержащие кобальт, молибден, ниобий и обладающие высокой жаропрочностью. Эти сплавы применяют для упрочнения деталей, длительно работающих в условиях высоких температур, и используют при наплавке седел клапанов двигателей внутреннего сгорания, уплотнительных поверхностей трубопроводной арматуры и других деталей.

Стеллиты характеризуются высокой твердостью, коррозионной стойкостью и низким коэффициентом трения. Применяются для повышения износостойкости деталей машин, металлургических установок, а также для изготовления деталей паропроводов, работающих под высоким давлением.

Стеллиты наплавляют с помощью ацетиленокислородного пламени на детали, изготовленные из углеродистой, низколегированной и нержавеющей сталей, а также из чугуна. Детали из марганцовистых сталей наплавляют электродуговым методом, применяя обмазку электродов из растворимого стекла и порошка алюминия.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Детали армируют стеллитами при помощи ацетилено-кислородного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллиты – литые сплавы кобальта, хрома, вольфрама, никеля и углерода. Стеллитоподобные ( сормайт № 1 и 2) – хромоникелевые сплавы на железной основе, по свойствам и структуре близкие к стеллитам, но имеющие иной химический состав.

Стеллиты обладают также высокой антикоррозионностью. Хорошая свариваемость позволяет использовать стеллиты для наплавки на инструменты ( подвергающиеся износу), благодаря чему их стой кость значительно повышается.

Стеллиты используют только для наиболее ответственной и тяжелонагруженной арматуры. В остальных случаях применяют сплавы на основе никеля и железа. Большинство таких сплавов разработано на базе хромо-никелевой аустенитной стали Г2Х18Н9Т, обладающей высокой коррозионной и эрозионной стойкостью.

| Конструкция простейшей рабочей лопатки. |

Стеллит – сплав на основе кобальта ( 60 – 65 %), содержащий 25 – 28 % хрома и 4 – 5 % вольфрама. Он имеет высокую твердость и очень высокое сопротивление эрозии.

Стеллиты и их разновидности различного происхождения, например акрит, кардит, келсит, гиганит и перкит, имеют, как и твердые сплавы для режущего инструмента, высокую твердость и хорошие режущие свойства.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Армирование деталей стеллитами производится при помощи ацетилено-кислород-ного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллит fn сормайт применяются для наплавки деталей, требующих механической обработки для получения ровной и чистой поверхности. Износоустойчивость деталей, наплавленных литыми сплавами, повышается в несколько раз.

Стеллит, содержащий в себе W и Со, обладает высокой коррозионной стойкостью, в частности в серной кислоте, высокой красностойкостью ( до 800 С), вследствие чего применяется для наплавки режущего инструмента.

Стеллиты В2К и ВЗК, отливаемые в прутки, используют для наплавки инструментов и деталей с целью повышения их твердости и износостойкости. Наплавку осуществляют при помощи ацетиле-но-кислородного пламени или электрической дуги, Наплавленный слой имеет твердость HRC6Q – 62 и высокую красностойкость ( до температур 700 – 800 С), а также сравнительно высокую коррозионную устойчивость в ряде сред.

Стеллиты представляют сплав на основе кобальта с содержанием вольфрама, хрома и углерода.

Таблица 2.

| Базовое масло/Загуститель | Li-мыло | Li-комплекс | Al-комплекс | Ca-комплекс |

| Минеральное | – пары трения ММ; – низкая испаряемость масла; – хорошая стойкость к окислению; – хорошая стойкость к смыванию водой; – защита от коррозии | — | – пары трения ММ, МП, МЭ; – пищевой допуск; – совместимость с пластмассами и эластомерами; – хорошая стойкость к смыванию водой; – высокая несущая способность | – пары трения ММ; – отличная водостойкость; – хорошие антикоррозионные свойства; – способность выдерживать очень высокие давления |

| Полусинтетическое (минеральное + полиальфаолефиновое) | – пары трения ММ, МП, ПП; – низкий коэффициент трения; – хорошая совместимость с большинством пластиков и эластомеров; – хорошие характеристики при низких температурах; – пригодны для долговременного смазывания | — | — | — |

| Полиальфаолефиновое (PAO) | – пары трения ММ, МП, МЭ, ПП, ПЭ; – широкий диапазон рабочих температур; – снижение шума и вибраций; – хорошая совместимость с пластиками; – низкий коэффициент трения | – пары трения ММ, МП, МЭ, ПП; – широкий диапазон рабочих температур; – пригодна для долговременной смазки; – хорошие характеристики при низких температурах; – хорошая защита от коррозии | – пары трения ММ, МП, МЭ, ПП; – пищевой допуск; – совместимость с пластмассами и эластомерами; – широкий диапазон рабочих температур | — |

| Силиконовое | – пары трения ММ, МП, МЭ; – широкий диапазон рабочих температур; – хорошие характеристики при низких и высоких температурах; – низкая испаряемость; – высокая стойкость к окислению; – хорошая совместимость с пластмассами и эластомерами; – хорошая устойчивость к смыванию водой | – пары трения МП, МЭ, ПП; – широкий диапазон рабочих температур; – высокая стойкость к окислению; – хорошие характеристики при низких температурах; – низкий коэффициент трения; – хорошая защита от коррозии; – отличная совместимость с большинством пластиков и эластомеров | — | — |

| Полиалкиленгликолевое (PAG) | — | – пары трения ММ; – широкий диапазон рабочих температур; – высокая стойкость к окислению; – хорошие показатели при низкой температуре; – защита от коррозии и фреттинг-коррозии; – совместимость с эластомерами; – высокая стойкость к смыванию водой | — | — |

| Полиэфирное (POE) | – пары трения ММ; – широкий диапазон рабочих температур; – отличные характеристики при низких температурах; – антикоррозийные свойства; – снижение шума и вибраций | – пары трения ММ; – широкий диапазон рабочих температур; – повышенная несущая способность; – пригодна для долговременной смазки; – высокая адгезия; – пригодна для повышенных скоростей вращения | — | — |

Примечание. Обозначение пар трения: ММ – металл/металл; МП – металл/пластик; МЭ – металл/эластомер; ПП – пластик/пластик; ПЭ – пластик/эластомер.

Характеристики

Стеллит – это семейство полностью немагнитных и коррозионно-стойких кобальтовых сплавов различного состава, оптимизированных для различных целей. Например, в настоящее время для изготовления режущих инструментов наиболее подходит сплав Stellite 100, поскольку этот сплав достаточно твердый, сохраняет хорошую режущую кромку при высокой температуре и устойчив к закалке и отжигу . Формула других сплавов обеспечивает максимальное сочетание износостойкости , коррозионной стойкости или способности выдерживать экстремальные температуры.

Стеллитовые сплавы демонстрируют выдающуюся твердость и вязкость , а также обычно очень устойчивы к коррозии. Как правило, деталь из стеллита отливается с высокой точностью, поэтому требуется лишь минимальная обработка. Из-за очень высокой твердости многие сплавы стеллита обрабатываются в основном шлифованием , поскольку операции резания в некоторых сплавах вызывают значительный износ инструмента даже с твердосплавными пластинами. Сплавы также имеют тенденцию иметь чрезвычайно высокие температуры плавления из-за содержания кобальта и хрома.

Преимущества и недостатки

Стали сочетают большую жёсткость с высокой прочностью. На эти характеристики можно влиять в большом диапазоне с помощью варьирования концентрации углерода, легирующих добавок и технологических процессов (химико-термической и термической обработки).

К основным достоинствам стали можно отнести следующие характеристики:

- высокая твёрдость и прочность;

- множество различных свойств, которые обуславливаются разным составом и способами обрабатывания;

- упругость и вязкость;

- очень высокая износоустойчивость;

- большое распространение сырья и выгодный с экономической точки зрения способ изготовления, что приводит к невысокой цене сплавов.

У стали и продукции, изготовленной из нее, имеются и недостатки. Их меньше, чем достоинств, но все же знать о них необходимо:

- отсутствие временной устойчивости к коррозии (за исключением нержавейки);

- способность накапливать электрическую энергию;

- большой вес;

- многоэтапность изготовления обыкновенных изделий.

Приложения

Типичные приложения включают увидел зубы, наплавка, и кислота-устойчивые детали машин. Стеллит стал значительным усовершенствованием в производстве тарельчатые клапаны и седла клапана для клапанов, особенно выпускных клапанов, двигатель внутреннего сгорания. За счет уменьшения их эрозии от горячих газов интервал между обслуживанием и повторной шлифовкой седел был значительно увеличен. Первая треть M2HB пулемет и Пулемет М60 бочки (начиная с камера) футерованы стеллитом. Запорные проушины и заплечики Voere Винтовки Titan II также изготавливались из стеллита. В начале 1980-х годов эксперименты проводились в объединенное Королевство сделать искусственный тазобедренные суставы и другие костные замены из сплавов стеллита точного литья. Он также широко используется для изготовления литых конструкций зубных протезов.

Стеллит также использовался в производстве токарные инструменты за токарные станки. С введением и улучшениями в инструменты с наконечниками он не используется так часто, но было обнаружено, что он обладает превосходными режущими свойствами по сравнению с ранним углеродистая сталь инструменты и даже некоторые быстрорежущей стали инструменты, особенно против сложных материалов, таких как нержавеющая сталь

При шлифовании заготовок требовалась осторожность, и они были отмечены на одном конце, чтобы показать правильную ориентацию, без которой режущая кромка могла преждевременно откалываться

Хотя стеллит остается предпочтительным материалом для некоторых внутренних деталей в промышленных технологических клапанах (упрочнение седла клапана), его использование не рекомендуется. атомные электростанции. В трубопроводе, который может сообщаться с реактором, крошечные количества стеллита будут выделяться в технологическую жидкость и в конечном итоге попадать в реактор. Там кобальт будет активирован нейтронный поток в реакторе и стать кобальт-60, а радиоизотоп с пятилетним период полураспада это высвобождает очень энергичный гамма лучи. Это явление более проблематично в кипящий реактор (BWR), поскольку пар находится в прямом контакте как с реактором, так и с паровой турбиной. Реактор с водой под давлением (PWR) конструкции менее восприимчивы. Хотя это не представляет опасности для населения, примерно от трети до половины облучения работников атомной энергетики можно отнести к использованию стеллита и следов кобальта в нержавеющей стали. Заменители стеллита были разработаны в промышленности, например, Научно-исследовательский институт электроэнергетики”s”НОРЕМ”, которые обеспечивают приемлемые характеристики без кобальта. С тех пор, как в ядерной энергетике США в конце 1970-х годов начали заменять твердосплавное покрытие седла клапана из стеллита и ужесточить требования к кобальту в нержавеющих сталях, воздействие кобальта-60 на рабочих значительно снизилось.

Стеллит также использовался в качестве материала клетки для первых коммерчески доступных искусственный сердечный клапан, шаровой кран Starr-Edwards с сепаратором, впервые имплантированный в 1960 году.

Разновидности

Стеклотекстолит выпускают в разных видах. По методу производства различают односторонний (используют для выпуска простых односторонних плат) и двусторонний (используют для выпуска наиболее сложных плат) стеклотекстолит.

В зависимости от характеристик, различают конструкционные и электротехнические материалы.

Отдельно выделают стеклотекстолит фольгированный — односторонний или двухсторонний — покрытый медной электролитической фольгой, производство которого регламентируется техническими условиями ГОСТ 10316 78. Толщина фольги может варьироваться от 18 мкм до 50 мкм.

Такой материал, в отличие от нефольгированного, обладает высокими электроизоляционными свойствами, легко поддается разным видам обработки (например, сверлению или резке).

Все разновидности данного стеклопластика нашли широкое применение в различных областях промышленности.

![Стеллитсодержание а также история [ править ]](https://labequip.ru/wp-content/uploads/5/e/f/5efdba890697bdd4c12380f2d24153e3.jpeg)