Прижимное устройство для строгального станка своими руками – станки, сварка, металлообработка

Оснащение строгального станка прижимным устройством делает обработку древесины качественной и безопасной. Заменить ручную подачу материала способна и заводская конструкция, и сделанная своими руками.

Ассортимент продукции машиностроительных заводов, выпускающих деревообрабатывающие станки, включает дополнительное оборудование, в том числе и прижимные устройства.

В процессе пиления или фрезерования используют прижим боковой. (Установленный на боковую поверхность станка, он фиксирует заготовку перед режущим инструментом относительно линейки).

Строгание требует удерживать пиломатериал плотно прилегающим к горизонтальной поверхности в непосредственной близости от движущихся ножей. Чтобы не делать это вручную, используют специальные приспособления — прижимные устройства. Они создают вертикальный гнёт, но не препятствуют движению заготовки по рабочему столу.

Классификация строгальных валов

В строгальных станках применяются следующие виды режущих валов:

- горизонтальные верхние;

- горизонтальные нижние;

- прямые;

- валы с фасонными ножами;

- шейперные;

- секционные.

По геометрическим размерам все они делятся на две категории: тонкие и толстые. К толстым относятся валы, имеющие толщину от 8 до 12 мм. Их длина составляет от 50 до 1200 мм. Наиболее часто строгальные валы изготавливают длиной 200 мм, 400мм и ножевой вал 600 мм. Ширина варьируется от 80 до 100 мм. К тонким относятся ножи с размерами: толщина 2,5-5 мм, длинна такая же, как у предыдущих, ширина равна 40 мм.

По форме они бывают круглые и квадратные. Современные производители выпускают большое количество разновидностей строгальных ножей. Это вызвано постоянным совершенствованием технологии обработки деталей, стремлением дизайнеров создавать всё боле оригинальные конструкции, борьбой за экономию ресурсов и сокращением времени на обработку.

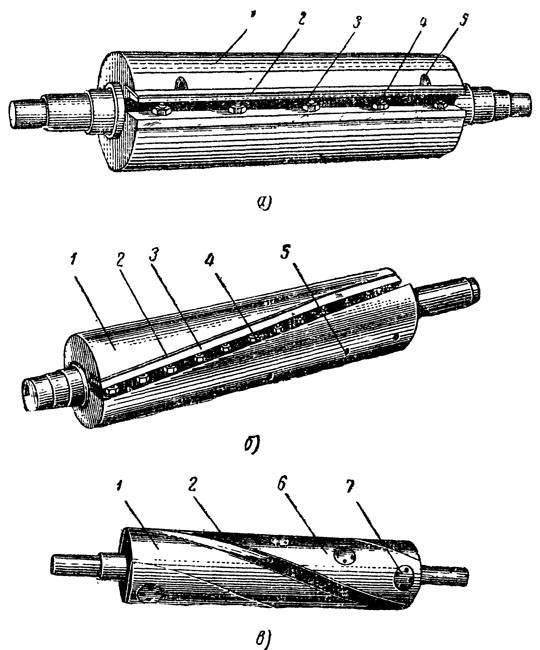

Самые простые имеют цилиндрическую конструкцию, в которую вмонтированы специальные ножи. Таким образом, создаётся режущий инструмент для деревообрабатывающего станка.

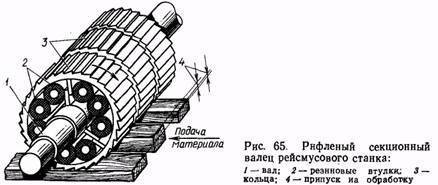

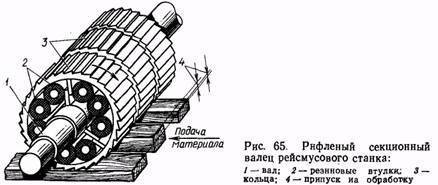

Секционный — конструктивно выполнен в виде отдельных секций. Такая конструкция позволяет осуществлять подачу заготовок, у которых имеется различная толщина. Подобная конструкция строгального вала значительно снижает время на обработку детали.

Шейперный вал отличается от остальных тем, что сами ножи располагаются по спирали. Кроме этого они повёрнуты на небольшой угол относительно направления оси самого вала. Применение такой конструкции позволяет обеспечить плавный вход ножей в обрабатываемую деталь. Повышается качество обрабатываемой поверхности и исключается эффект надрыва поверхности деталей.

Шейперный вал «кукуруза»

Особое место занимают строгальные валы, которые имеют наименование «кукуруза». Их конструкция достаточно многообразна. Самыми простыми являются шейперные. Они представляют собой стержень, на котором нарезано специальное сечение. С его помощью осуществляют обработку детали. Более сложные, относящиеся к классу кукуруза – это режущий инструмент наборной конструкции. Отдельные детали представляют собой резцы, расположенные таким образом, что они отдалённо напоминают кукурузный початок. Если подходить более строго к терминологии, они имеют более точное наименование — фрезы.

Сегодня многие производители ножей для рейсмусов и фуганков пытаются добиться многофункциональности, высокого качества обработки и снижения уровня шума. Так ножевой вал JET «helical» относится к категории сегментированных строгальных валов. В своём составе он имеет большое количество лезвий, выполненных из твёрдых сплавов. За счёт этого удалось добиться высокого качества обработки и существенно снизить уровень шума.

Приобрести ножи Jet можно в компании Стербруст на странице «Ножи и валы Helical».

Ножевой вал JET «helical»

В этом же направлении двигались разработчики ножей «Xylent». После нескольких лет научной и экспериментальной работы им удалось создать ножи с пониженным уровнем шума. Этот вал специально был разработан для рейсмусовых, фуговальных и комбинированных станков Scm.

К высококачественным строгальным ножам профессионалы относят ножи марки Tersa (Терса). Их конструкция имеет следующую особенность. Ножи устанавливаются в специальные выемки на валу, которые крепится на шпинделе станка или в головку фрезы.

Строгальный вал Tersa

Наиболее распространёнными и относительно недорогими являются строгальные валы, которыми оснащаются деревообрабатывающие станки муравей. К этому классу относиться и строгальный вал Белмаш. Он достаточно прост и оснащён тремя ножами, но показывает достаточно неплохое качество обрабатываемых поверхностей.

Ножевой вал Белмаш

Продукция

Наш ассортимент – станки для работы по дереву и дополнительное оборудование к ним, с которыми вы сможете воплощать идеи в обустройстве быта. Они станут частью вашей мастерской и вашей жизни. В наших изделиях реализованы уникальные разработки конструкторского бюро. Надежность, продуманность, безопасность – вот, что отличает продукцию Белмаш в первую очередь.

Ассортиментная политика учитывает требования рынка, поэтому новинки не имеют прямых аналогов. Инновации и контроль при изготовлении дают уверенность в качестве продукта.

Простота, удобство и средний ценовой сегмент позиционируют бытовые деревообрабатывающие станки Белмаш как оптимальный выбор для домашнего мастера.

Отличие от рейсмуса

Рейсмусовый и фуговальный станки используются для обработки изделий из дерева и иных мягких материалов. Различие между данными инструментами заключается в следующем:

- Рейсмус необходимо использовать для финишной обработки заготовок.

- Качество реза при работе с фуганком зависит от навыков оператора, при работе с рейсмусовым станком – от технических характеристик оборудования.

- Для выравнивания 4 сторон бруска при помощи фуговального станка требуется боковой параллельный упор.

- При работе с фуганком требуется настраивать глубину вхождения режущих элементов в обрабатываемую поверхность.

В промышленности фуговальные и рейсмусовые станки используются совместно. Фуганок задает геометрию деревянных деталей, рейсмус калибрует обработанную заготовку по толщине.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

В чем плюсы строгальных станков?

- Легко подобрать модель оборудования для выполнения определенных операций. Если вам нужен станок для общих работ, то не стоит переплачивать за специализированное оборудование. Выбор строгальных станков большой.

- Качество, скорость и точность обработки заготовки всегда на высоте. Во многом благодаря мощному двигателю, прочной конструкции и специальным механизмам, которые регулируют толщину строгания с точностью до десятых миллиметра.

- Окупаемость. Строгальный станок эффективно справляется со своими задачами даже в условиях серийного производства и высоких нагрузок. Это оборудование потребляет относительно немного электроэнергии и не создает большого количества отходов.

Разновидность строгальных станков по металлу

Строгальные станки по металлу представляют собой группу оборудования. В ее состав входят следующие станки:

- долбежные,

- протяжные,

- продольно-строгальные,

- поперечно-строгальные,

- фасонно-строгальные.

Деление станков на поперечно-строгальные и продольно-строгальные зависит от движения самой детали или режущего инструмента. В продольно-строгальных станках основные движения выполняются заготовкой, которая закреплена специальным образом. Они предназначены для работы с небольшими заготовками. Резцы в нем двигаются с определенной скоростью.

Поперечно-строгальное оборудование по металлу предполагают работу со средними размерами заготовок. Также их функцией является проделывание отверстий, выемок и каналов.

Запчасти для станков

BELMASH SD03.12.004-01 (250 мм)

BELMASH SD03.12.004-03 (200 мм)

BELMASH SD03.12.004-02 (230 мм)

Арт.: HD512 ISO7380

Арт.: HD612 ISO7380

Электродвигатель переменного тока однофазный асинхронный (для Могилев 2.4)

Конденсатор 40мкФ 450B

Электродвигатель переменного тока однофазный асинхронный (для СДМ 2000, CBS 2000)

- Назад

- 1

- 2

- 3

- Вперед

- Все

В процессе эксплуатации вышел из строя станок, а гарантия закончилась. Как поступить в таком случае? “Покупать новый”: скажете Вы. Компания Белмаш всегда думает о своих клиентах, мы нашли решение проблемы – в нашем каталоге появились запчасти для деревообрабатывающих станков.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Классификация строгальных валов

В строгальных станках применяются следующие виды режущих валов:

- горизонтальные верхние;

- горизонтальные нижние;

- прямые;

- валы с фасонными ножами;

- шейперные;

- секционные.

По геометрическим размерам все они делятся на две категории: тонкие и толстые. К толстым относятся валы, имеющие толщину от 8 до 12 мм. Их длина составляет от 50 до 1200 мм. Наиболее часто строгальные валы изготавливают длиной 200 мм, 400мм и ножевой вал 600 мм. Ширина варьируется от 80 до 100 мм. К тонким относятся ножи с размерами: толщина 2,5-5 мм, длинна такая же, как у предыдущих, ширина равна 40 мм.

По форме они бывают круглые и квадратные. Современные производители выпускают большое количество разновидностей строгальных ножей. Это вызвано постоянным совершенствованием технологии обработки деталей, стремлением дизайнеров создавать всё боле оригинальные конструкции, борьбой за экономию ресурсов и сокращением времени на обработку.

Самые простые имеют цилиндрическую конструкцию, в которую вмонтированы специальные ножи. Таким образом, создаётся режущий инструмент для деревообрабатывающего станка.

Секционный — конструктивно выполнен в виде отдельных секций. Такая конструкция позволяет осуществлять подачу заготовок, у которых имеется различная толщина. Подобная конструкция строгального вала значительно снижает время на обработку детали.

Шейперный вал отличается от остальных тем, что сами ножи располагаются по спирали. Кроме этого они повёрнуты на небольшой угол относительно направления оси самого вала. Применение такой конструкции позволяет обеспечить плавный вход ножей в обрабатываемую деталь. Повышается качество обрабатываемой поверхности и исключается эффект надрыва поверхности деталей.

Шейперный вал «кукуруза»

Особое место занимают строгальные валы, которые имеют наименование «кукуруза». Их конструкция достаточно многообразна. Самыми простыми являются шейперные. Они представляют собой стержень, на котором нарезано специальное сечение. С его помощью осуществляют обработку детали. Более сложные, относящиеся к классу кукуруза – это режущий инструмент наборной конструкции. Отдельные детали представляют собой резцы, расположенные таким образом, что они отдалённо напоминают кукурузный початок. Если подходить более строго к терминологии, они имеют более точное наименование — фрезы.

Сегодня многие производители ножей для рейсмусов и фуганков пытаются добиться многофункциональности, высокого качества обработки и снижения уровня шума. Так ножевой вал JET «helical» относится к категории сегментированных строгальных валов. В своём составе он имеет большое количество лезвий, выполненных из твёрдых сплавов. За счёт этого удалось добиться высокого качества обработки и существенно снизить уровень шума.

Приобрести ножи Jet можно в компании Стербруст на странице «Ножи и валы Helical».

Ножевой вал JET «helical»

В этом же направлении двигались разработчики ножей «Xylent». После нескольких лет научной и экспериментальной работы им удалось создать ножи с пониженным уровнем шума. Этот вал специально был разработан для рейсмусовых, фуговальных и комбинированных станков Scm.

К высококачественным строгальным ножам профессионалы относят ножи марки Tersa (Терса). Их конструкция имеет следующую особенность. Ножи устанавливаются в специальные выемки на валу, которые крепится на шпинделе станка или в головку фрезы.

Строгальный вал Tersa

Наиболее распространёнными и относительно недорогими являются строгальные валы, которыми оснащаются деревообрабатывающие станки муравей. К этому классу относиться и строгальный вал Белмаш. Он достаточно прост и оснащён тремя ножами, но показывает достаточно неплохое качество обрабатываемых поверхностей.

Ножевой вал Белмаш

Классификация станков для обработки поверхности

Подобные станки бывают трёх видов:

- односторонние;

- двухсторонние;

- четырёхсторонние.

Однако независимо от количества обрабатываемых сторон, от которого зависит точность и качество детали, основным элементом является применяемый режущий инструмент. С его помощью на деревообрабатывающем оборудовании производят: доски высокого качества, погонажные изделия (плинтусы, наличники, паркет), элементы строительной отделки. Используя различные виды такого инструмента, с хорошо заточенными ножами можно производить конечную отделку любой поверхности (горизонтальной, вертикальной, наклонной).

При изготовлении деревянных изделий применяется более подробная классификация таких станков:

- продольно строгальные;

- поперечно строгальные;

- рейсмусовые;

- фуговальные.

На современном оборудовании часто несколько операций совмещается. Это позволяет экономить время на доведение деталей до нужного качества и сократить затраты энергии.

Источник

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство

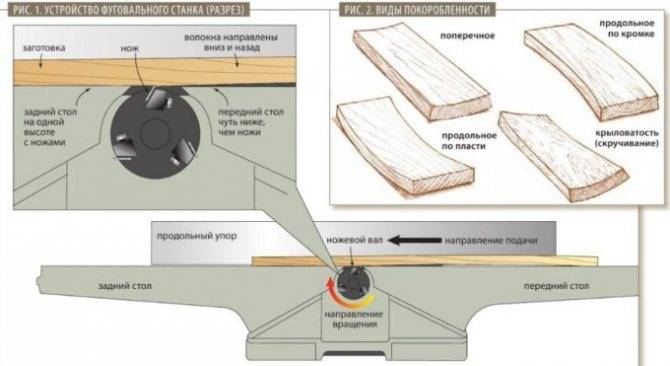

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.

7Д36 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 7д36 заменил устаревшую модель .

Поперечно-строгальный станок 7Д36 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Строгальный станок 7Д36 предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции станка

Наличие на станке 7Д36 механических подач стола и резцового суппорта, механизма настройки стола на ширину строгания и механизма автоматического останова обеспечивает возможность многостаночного обслуживания.

Ползун имеет гидравлическое возвратно-поступательное движение. Направление движения ползуна и длина его хода изменяются при помощи упоров, расположенных па ползуне. Подача стола в вертикальном и горизонтальном направлениях осуществляется посредством гидромеханического устройства коробки подач. Ускоренные перемещения стола осуществляются от отдельного электродвигателя, соединенного с коробкой подач при помощи фрикционной муфты, отключающей цепь быстрых перемещений стола при перегрузках и крайних его положениях. Предусмотрена возможность перемещения стола вручную.

Станок имеет автоматическую подачу суппорта и отвода резца от обрабатываемой поверхности при холостом ходе ползуна.

Смазка направляющих ползуна и станины автоматическая. Станок 7Д36 является базовым для модификаций с универсальным поворотным столом и копировальным устройством.

По особому заказу за дополнительную плату станок может быть укомплектован теплообменником для охлаждения масляной ванны.

Класс точности станка Н.

Строгальные станки. Общие сведения

Основное назначение строгальных станков — это обработка долблением плоских и фасонных линейчатых поверхностей, пазов и канавок в разнообразных деталях, а также штампов различных видов.

Строгальный станок – металлорежущий станок для обработки строгальными резцами горизонтальных, вертикальных и наклонных поверхностей с прямолинейными образующими.

Различают поперечно-строгальные и продольно-строгальные станки.

Главное движение строгального станка — прямолинейное возвратно-поступательное. У поперечно-строгального станка оно сообщается резцу, закрепленному в суппорте, у продольно-строгального станка — столу, на котором устанавливается изделие. Резание производится во время рабочего хода, затем следует холостой ход (с более высокой скоростью), при котором резец (или изделие) возвращается в первоначальное положение. Скорость главного движения остается постоянной у всех продольно-строгальных станков и поперечно-строгальных станков с гидравлическим приводом и меняется (от нуля до максимальной и вновь до нуля) у поперечно-строгальных станков с приводом от кулисно-кривошипного механизма. В конце каждого холостого хода осуществляется движение подачи (в поперечном направлении относительно направления главного движения). У поперечно-строгальных станков оно сообщается столу и закрепленному на нём изделию, у продольно-строгальных — резцу, закрепленному в суппорте.

На поперечно-строгальных станках обрабатывают мелкие и средние изделия, на продольно-строгальных — относительно крупные изделия или одновременно несколько средних изделий, а также изделия с узкими длинными поверхностями, главным образом в индивидуальном и мелкосерийном производствах.

Из-за холостого хода невыгодно использование строгальных станков в крупносерийном и массовом производстве, где они заменяются фрезерными, протяжными, шлифовальными станками.

Виды поверхностей, обрабатываемых на строгальных станках

Виды поверхностей, обрабатываемых на строгальных станках:

- а — ласточкин хвост

- б, е — канавки

- в — вертикальные плоскости

- г, д — фасонные поверхности

- ж — фаски

Положение суппорта и поворотной доски суппорта при строгании

Сборка фуговального станка своими руками

Вал с режущими элементами крепят к верху станины посередине, точное расположение зависит от размеров рабочих столов, между которых он должен находиться. Вал и столешница должны располагаться в одной плоскости так, чтобы верхняя точка ножей режущего инструмента совпадала с верхней поверхностью принимающего стола.

Подающий стол монтируют в одной плоскости с принимающим, но на 1–2 мм ниже. Это расстояние определяет толщину снимаемой стружки за один проход. От того, насколько точно будут совпадать плоскости поверхностей, зависит качество строгания, а именно — насколько ровной будет строганая заготовка.

Схема сборки станка

Существуют варианты регулируемой высоты подающей плоскости посредством эксцентриков или винтового механизма.

При сборке фуговального станка своими руками в домашних условиях качественно реализовать подобный механизм очень сложно. Можно считать невероятным достижением, если это оборудование будет ровно строгать с фиксированными столешницами.

Электропривод крепят на нижней площадке станины. Желательно для установки двигателя использовать регулируемую платформу, чтобы обеспечить более удобное натяжение ремней. Натяжной механизм может быть реализован при помощи технологического отверстия в платформе и винта с гайкой в качестве регулирующих элементов.

Принцип работы

Принцип работы фуговального станка заключается в следующем:

- Задняя плита в процессе обработки деталей всегда остается неподвижной. Местоположение передней части рабочего стола настраивается оператором до требуемой высоты.

- После включения станка электродвигатель направляет обороты к ножевому валу. В результате режущие элементы начинают вращаться.

- Деревянная деталь прикладывается к направляющей линейке двумя руками и направляется на ножи. При работе с недорогими устройствами подавать заготовку необходимо вручную, что может привести к травмам. Современные станки оснащаются системой автоподачи заготовок. Она обеспечивает безопасность работы и увеличивает скорость подачи брусков.

- После подачи заготовки вращающиеся лезвия снимают слой древесины, устраняя неровности, и создают плоскую чистовую базовую поверхность. Скорость обработки зависит от технологии строгания заготовки. Большая часть инструментов состругивает поверхности заготовок по-отдельности. Существуют приборы, способные обрабатывать 2 стороны деревянной детали одновременно.

Если в процесс обработки на бруске появляются волокна или мелкие частицы древесины, то нужно заточить лезвия. Если на обструганной плоскости присутствуют неровности, то рекомендуется отрегулировать расстояние между плитами и строгальным валом.

Запчасти для станков

BELMASH SD03.12.004-01 (250 мм)

BELMASH SD03.12.004-03 (200 мм)

BELMASH SD03.12.004-02 (230 мм)

Арт.: HD512 ISO7380

Арт.: HD612 ISO7380

Электродвигатель переменного тока однофазный асинхронный (для Могилев 2.4)

Конденсатор 40мкФ 450B

Электродвигатель переменного тока однофазный асинхронный (для СДМ 2000, CBS 2000)

- Назад

- 1

- 2

- 3

- Вперед

- Все

В процессе эксплуатации вышел из строя станок, а гарантия закончилась. Как поступить в таком случае? “Покупать новый”: скажете Вы. Компания Белмаш всегда думает о своих клиентах, мы нашли решение проблемы – в нашем каталоге появились запчасти для деревообрабатывающих станков.

Настройка работы изделия

Благодаря длительной практике известно, что на устройство лучше укладывать обрабатываемые предметы длиной 1 -1,5 метра. Более короткие детали могут выскальзывать из-под ножа и тем самым нанести травму оператору. Очень длинные заготовки неудобно строгать. Перед началом работы стоит определить толщину снимаемого с дерева слоя. Если оборудование с автоподачей, нужно выставить скорость подачи обрабатываемого материала.

Профессионал может определить толщину слоя снятия «на глаз» или выяснить её, проведя пробное пиление. Если остались незатронутые места после пробного строгания, стол со станком фуганком немного опускается. При отклонении более 2,5 мм совершается два повторения порезки. Когда высота стола выставлена, измеряется расстояние между краем ножа и плитой, лучшим считается зазор в 2−3 мм. Если эти параметры превышены, древесная заготовка будет резаться рваными кусками. Если щель меньше 2-х мм, начнёт деформироваться нож. Кроме того, стоит определить размещение рейки направления. Расстояние от левого края ножевого вала до рейки должно быть шире бруска.

Обработка дерева и металла

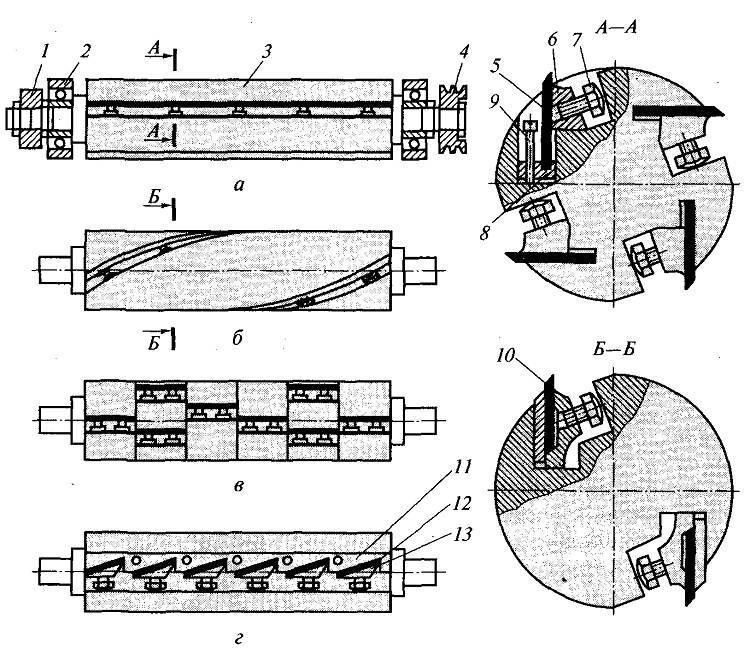

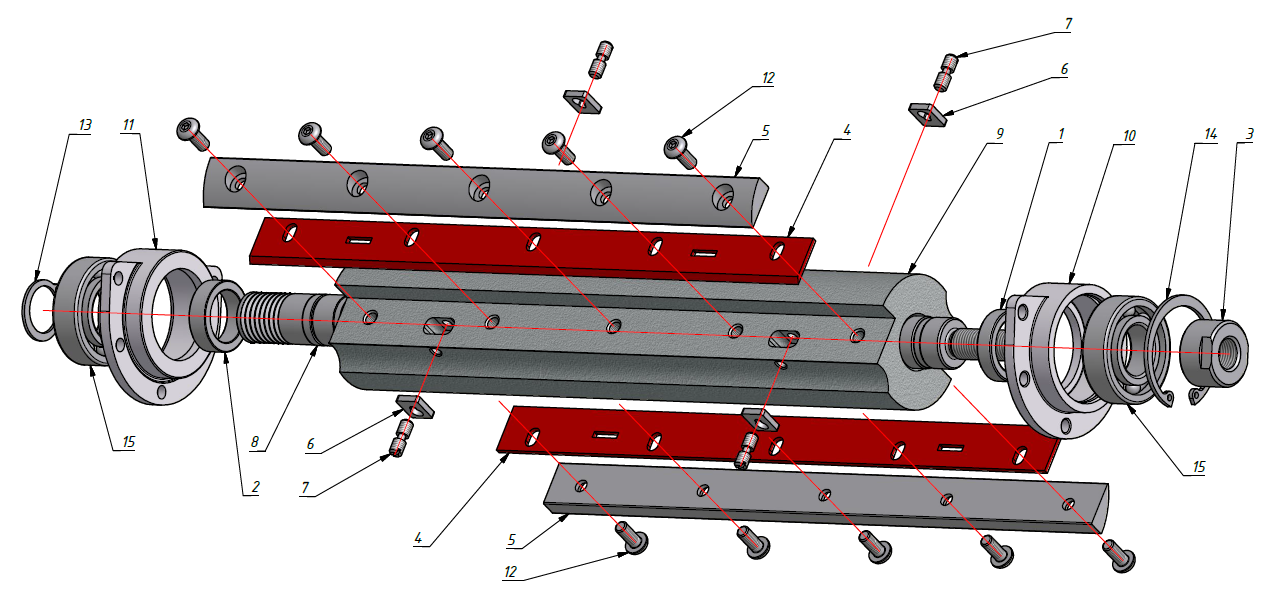

Ножевые валы применяют на станках, обрабатывающих древесину методом фрезерования, например на фуговальных, рейсмусовых, четырехсторонних продольно-фрезерных.

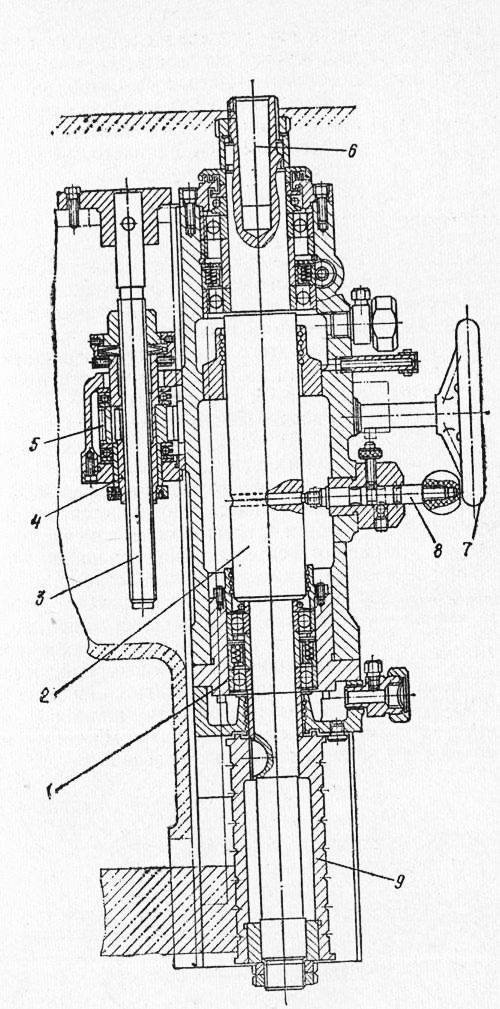

Ножевой вал (рис. 1, а) изготовляют из стали. Конструкция его предусматривает возможность закрепления на нем ножей и придания им вращательного движения. Средняя часть вала делается утолщенной с пазами для размещения ножей и устройств для их закрепления. По обе стороны от утолщенной части расположены шейки, которыми вал устанавливается в подшипниках. На одном конце вала укреплен шкив Для передачи вращательного движения. Часто вместо шкива ставят полумуфту для непосредственного соединения ножевого вала с валом электродвигателя. В этом случае ось вала электродвигателя должна быть соосна с осью ножевого вала.

В рейсмусовых станках СР6-8 на ножевой вал (рис. 1, б) ставят плоские серповидные ножи, режущие кромки которых расположены на цилиндрической поверхности вала по винтовым линиям. Ножевой вал с такими ножами отличается плавностью работы, так как рабочая часть режущей кромки имеет наименьший (почти постоянный по времени) контакт с обрабатываемой древесиной. Обработанная такими ножами поверхность имеет высокий класс шероховатости.

Ножевые валы делают 6000 и больше оборотов в минуту, поэтому валы и ножи балансируют с таким расчетом, чтобы центры тяжести двух ножей, установленных на противоположных сторонах вала, были одинаково удалены от оси вращения. В противном случае неизбежно появление неуравновешенных центробежных сил, вызывающих сильные вибрации, что приводит к ухудшению качества обработки и к поломке элементов станка.

Ножевые валы рассчитаны на закрепление одной, двух и большего количества пар ножей, Способы крепления ножей показаны на рис. 2.

Ножи (рис. 2, а, б) установлены в пазах утолщенной части вала, каждый из них зажат между стенкой паза и клиновидным вкладышем и болтами, которые при вывертывании из вкладышей упираются головками в стенку паза, противоположную ножу. Для равномерного зажима ножа предусмотрено несколько болтов, распределенных по всей длине вала.

При смене затупившихся ножей необходимо ослабить все болты, затем снять ножи и, установив заточенные, закрепить их, затягивая в несколько приемов все болты. Операция эта трудоемкая и требует много времени.

На рис. 2, в показан более совершенный способ крепления ножей. Здесь зажим каждого ножа с вкладышем производите,я двумя клиньями и клином с помощью винта. Винт при его завертывании тор. цовым ключом перемещает клин, что сопровождается перемещением в сторону ножа клиньев, которые создают нужное давление на вкладыш. Чтобы снять нож и заменить его другим, нужно отвернуть винт. Для установки ножа по высоте служат винты (см. рис. 2, а) с прижимами, расположенными в специальных пазах вала, или пружины (см. рис. 2, б).