Сварочный процесс

После того как настроена аппаратура, а также учтены все рекомендации, можно приступать непосредственно к сварке.

Во избежание появления деформации и трещин, между деталями по всей длине оставляется зазор на расширение. Детали закрепляются в тисках или другим способом и прихватываются в нескольких местах.

Начинать надо с минимальным расходом защитного газа. Выключить подачу проволоки и настроить вентилем на редукторе расход газа на рабочий режим. Затем направить газовый поток на заготовку и продуть ее поверхность буквально за 3-5сек.

В начале сварки нужно смотреть на шов. Если образуются поры, увеличить подачу газа до тех пор, пока они не будут появляться. Расход газа надо настраивать на экономный режим. Чтобы качество шва при этом не пострадало.

Начинать варить надо, отступив от края 5-6мм, чтобы не допустить образования трещин. Сопло горелки должно быть расположено под углом слегка назад по направлению шва и на высоте 10-12мм над сварочным стыком.

В случае наклона угла вперед увеличивается ширина шва, а проникновение сварочной дуги уменьшается, что хорошо для тонких листов.

Скорость сварки

Скорость, с которой электрическая дуга движется вдоль места сварки, контролируется сварщиком. Слишком высокая – может вызвать много брызг и расплавление металла, при этом защитный газ не успевает выйти и образуются поры. Недостаточная скорость – причина изменения проникновения сварочной дуги в свариваемые детали.

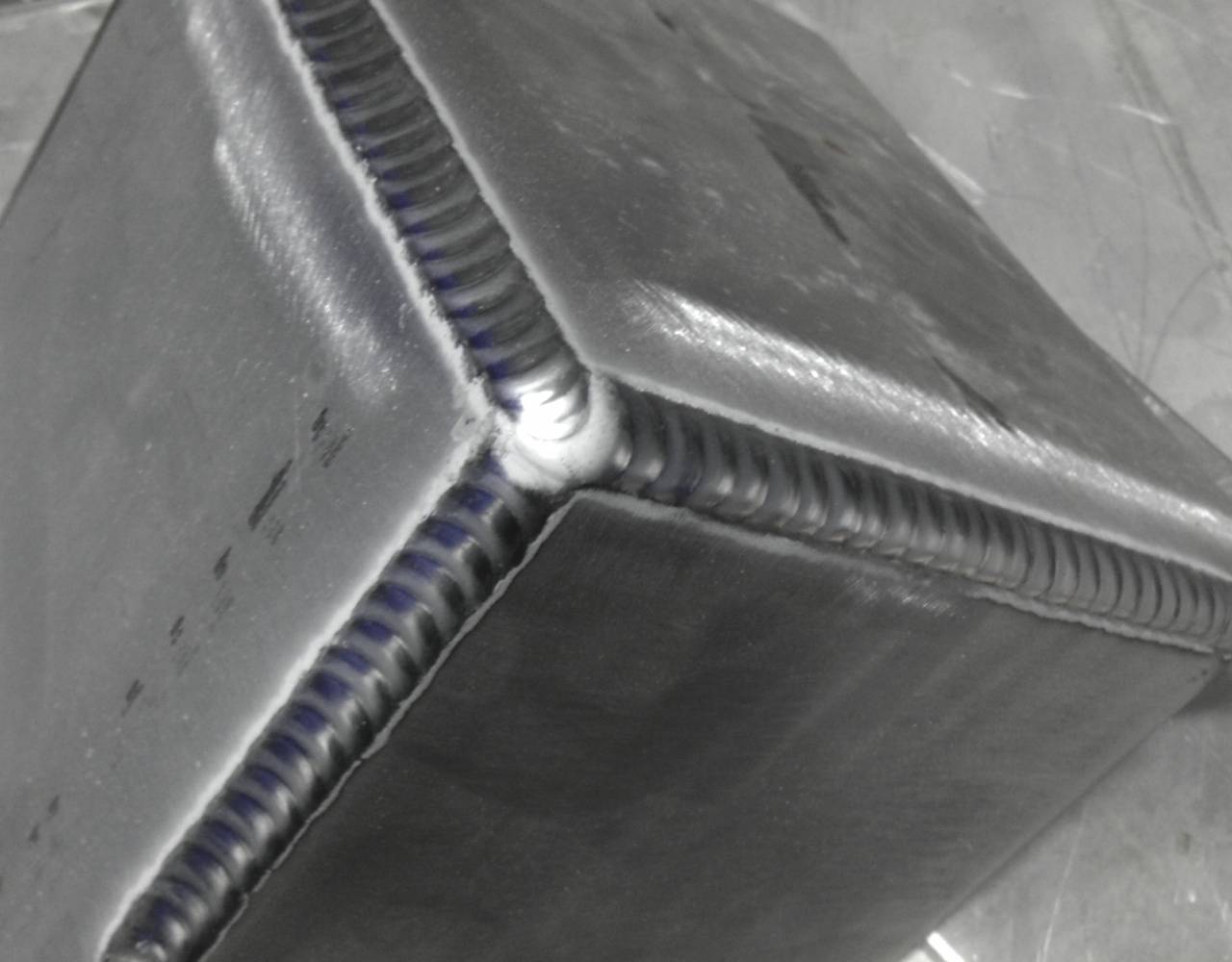

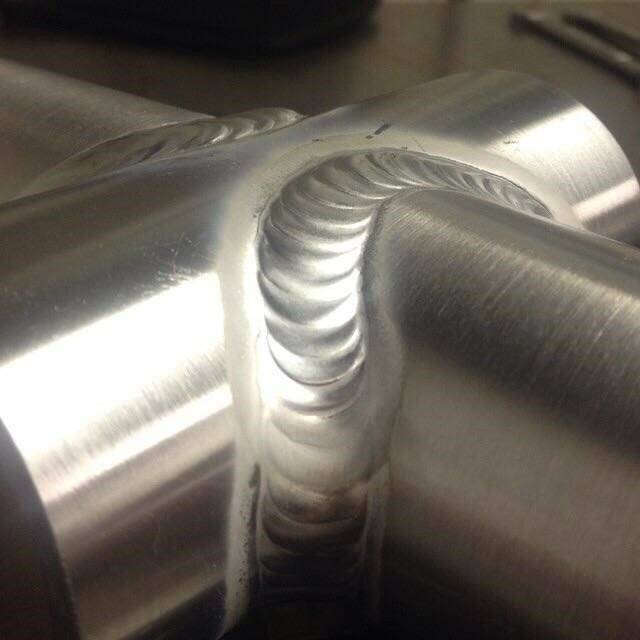

Варить надо короткой дугой – это, когда расстояние между концом проволоки и поверхностью расплавленного металла составляет 0,5-1,5мм. Проваренный таким способом, шов имеет правильные очертания, гладкую и выпуклую поверхность.

Другой способ сварки тонких деталей – сварка с отрывом, т.е. короткими замыканиями дугового промежутка. Нажать на курок – отпустить, и так постепенно заполнить ниточным швом (валиками) место соединения.

Если аппарат имеет импульсную функцию, то лучше работать на ней. Для расплавления металла используются импульсы, генерируемые коротким замыканием в сварочном аппарате.

При сварке тонкой (до3мм) нержавейки полуавтоматом сопло горелки вести вдоль шва, не допуская поперечных движений. В противном случае есть вероятность выхода расплавленного металла из зоны защитной среды. Лучше выполнять сварку тонких деталей в вертикальном положении, двигаясь сверху вниз.

Если две заготовки различной толщины, то сопло держать на толстой. Мгновенным движением переместить горелку на тонкую заготовку и опять вернуться на толстую. Иначе произойдет пережог тонкого металла.

Чтобы избежать серьезных дефектов во время сварочных работ, стоит использовать керамические подкладки, которые представляют собой самоклеящуюся ленту. Они наиболее подходящие для работы с тонкими деталями, а также в неудобном пространственном положении.

Подготовка деталей к сварке

Прежде чем начинать сваривать детали их очищают от грязи и жира любым растворителем. Оксидную пленку удаляют щеткой с металлическим ворсом или напильником. Использование абразивного инструмента нежелательно. Крупинки, оставшиеся в царапинах, попадут внутрь шва, что не лучшим образом скажется на его качестве. С кромок толстого алюминия (больше 4 мм) снимают фаски под углом 45 — 65⁰.

Для удаления влаги заготовки подогреваются до 150⁰C. Для снижения риска прожога тонкого металла до нуля под заготовки подкладывают стальные или медные пластины. Они улучшают отвод тепла, что позволяет ускорить процесс, за счет чего экономится энергия и газ. Сварку в среде аргона проводят сразу после подготовки, чтобы алюминий не успел окислиться.

Технология

Аргоновая сварка нержавейки проводится по обычной технологии в среде защитных газов. Присадочную проволоку следует перемещать только вдоль шва. Электрод не должен касаться металла, ванна разгоняется дугой. Следует следить, чтобы все расходные материалы были закрыты аргоном.

Шов прочнее, если аргонодуговая сварка производится с дополнительным поддувом защитного газа. Он направляется с обратной стороны. С одной стороны трубу можно закрыть, а с другой запустить газ.

Для розжига дуги используют осциллятор или графитовую пластину. Касаться электродом детали нельзя, в месте контакта сразу образуется прожог.

Подача газа продолжается 4–8 секунд после завершения работ.

Для соединения тонких листов используют медные подкладки. Их крепят на обратной стороне шва для отвода лишнего тепла.

Виды

Для каждого из материалов существует свой вид сварочной проволоки, который детализируется в зависимости от марок внутри самого вида.

Для нержавеющей стали

В проволоке для нержавеющих сталей обязательно содержится хром. Кроме него в состав могут входить никель, титан, молибден и другие. Аргон является хорошей защитой, которая позволяет сохранить требуемое наличие легирующих элементов в процессе сварки. Это важный фактор, обеспечивающий сохранение коррозионной стойкости сварного шва.

Сварочная проволока СВ-10Х16Н25АМ6 для нержавеющих сталей

Для алюминия

Расходный материал при аргонодуговой сварке алюминиевых сплавов может подаваться в зону соединения вручную или с помощью механизированной подачи (автоматы, полуавтоматы). Высокая химическая активность алюминия при взаимодействии с кислородом нейтрализуется созданием оборудования, где сварка с присадкой из алюминиевой проволоки надежно защищена аргоном.

Алюминиевая проволока DEKA ER4043 0,8 мм. по 0,5 кг. в упаковке. Фото DEKA

По дуплексу

Развитие технологии выплавки сталей в металлургической промышленности приводит к созданию материалов с особыми свойствами. Дуплексные стали как раз из этой области. Они обладают высокой коррозионной стойкостью при повышенной прочности. Кроме этого, они хорошо свариваются. Однако, чтобы сохранить свои уникальные свойства после соединения материалов, эта технология должна обеспечить следующие условия:

- в качестве присадочного материала должна быть проволока, изготовленная из такого же дуплекса;

- сохранность легирующих элементов должна быть надежно выполнена с помощью инертного газа (аргона).

Применять приспособления для сварки, предотвращающие образование деформаций

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Необходимое оборудование и материалы

Для работы потребуется аппарат выдающий переменный ток, поскольку сварку алюминия постоянным током аргоновым методом провести не получится. Оптимальным вариантом будет инвертор с режимом тиг и набором опций, позволяющих:

- бесконтактно зажигать дугу;

- заваривать кратер на конце шва;

- регулировать баланс тока;

- устанавливать период времени, в течение которого продолжается подача аргона после отключения дуги.

Чтобы снизить расход газа для сварки алюминия нужно обзавестись горелкой с газовой линзой (цангодержателем), внутри которой помещена сетка. При проходе аргона через ячейки улучшается защита места сварки при меньшем расходе. Для установки линз выпускаются сопла нескольких диаметров, чем больше размер, тем надежнее защита.

Сварка проводится универсальным вольфрамовым электродом (AC/DC) любой окраски или специализированным для работы переменным током (AC) зеленого цвета. Конец заостряется, но оставляется притупление. После розжига дуги он станет похожим на каплю. Чтобы вольфрам не перегревался, электрод вставляют в сопло с вылетом 3 — 5 мм. При работе он загрязняется алюминиевыми брызгами, тогда конец снова заостряют.

Так как у алюминия высокая скорость плавления присадочная проволока должна быть диаметром не меньше толщины деталей, чтобы успевать продвигать ее. Она может подаваться вручную или механизмом полуавтомата. Работая с чистым алюминием, чаще всего выбирают проволоку №5356, а со сплавами — №4043, с добавлением кремния.

Для tig сварки алюминия требуется чистый газ аргон с концентрацией 98 — 99%. Поэтому покупать его нужно у надежных продавцов. Редуктор и манометры лучше выбрать импортные, поскольку они позволяют точнее настраивать расход, чем отечественные модели.

Электроды по алюминию для инверторной сварки

Логично, что электроды по алюминию для инверторной сварки будут специального назначения

И их важно правильно подобрать. Выбирая сварочные электроды для алюминия, нужно помнить одно простое правильно

Соответственно, померяв толщину металла на заготовках – вы получаете необходимый диаметр электродов, который нужно купить. Обычно популярные электроды в диапазоне диаметров 3 – 5 мм

Еще одну вещь важно помнить при покупке электродов

Но если уж ими придется воспользоваться – нужно купить их в 2 – 3 раза больше, чем на такую же длину швов вы покупали бы стальных электродов.

Существуют самые разнообразные марки электродов для сварки алюминия. Но мы не будем сейчас вдаваться в подробности относительно химических составов и т.д., так как статья ориентирована на практиков, поэтому сразу хотим отметить, что высокой популярностью пользуются электроды для сварки алюминия инвертором с наименованием Unitor ALUMIN-351N.

После того, как определились с выбором электродов, переходим непосредственно к работе.

Сварка алюминия электродом в домашних условиях, основные моменты

Для успешной сварки алюминия в домашних условиях важно убедиться что толщина металла не менее 2 миллиметров. Если меньше – тоже можно попробовать, но скорее всего без навыка и спец оборудования сделать правильный шов будет крайне сложно

Сварка алюминия электродом в домашних условиях начинается с подготовки кромок свариваемых деталей

В тех местах, где планируется выполнить соединение, важно тщательно зачистить поверхности, полностью удалив всю грязь и жир. Не лишним будет протереть поверхности растворителем или обезжиривающим средством (не критично но есть легенда что это помогает)

Если свариваемые детали имеют толщину больше 3мм – необходимо сделать V-образную канавку под углом 60 градусов в местах будущих швов. При этом воздушный зазор должен быть в пределах 1 – 3 мм. Сварка алюминия электродом деталей разной толщины требует того, чтоб более тонкий металл был плотно зафиксирован на детали с толстым металлом.

Определившись сварка алюминия каким электродом выполняется, подготовив детали, важно установить положительную полярность на вашем сварочном аппарате и переключится на постоянный ток. Это уж очень важный момент

Непосредственно перед сваркой литых или крупных деталей, обязательно прогревайте заготовки до 300 градусов. В процессе сварки алюминия электродами инверторной сваркой, держите электрод под небольшим углом наклона или вертикально относительно заготовки. Конец электрода перемещайте по направлению шва.

Предпочтительное положение сварки – нижнее

Важно – сварочную дугу держите в коротких промежутках, не допуская перегрева и расплавления деталей. Сварка алюминия электродом выполняется максимально быстро

После обрыва дуги необходимо очистить поверхность металла от корки шлака и продолжать сварку. Каждым следующим валиком нужно перекрывать предыдущий приблизительно на 8 – 10 мм. По завершению сварки шов нужно очистить от шлаков и промыть водой.

В процессе сварки следите за прогревом заготовок, так как алюминий очень легко перегреть и испортить материал или детали.

Упомянутые электроды для сварки алюминия инвертором Unitor ALUMIN-351N важно хранить в защищенном от влаги месте. Они быстро поглощают влагу из воздуха, поэтому выполняя работы в помещении с высокой влажностью или на улице в сырую погоду – старайтесь брать минимальное количество электродов с собой, чтоб не испортить всю пачку (это уже соображения по экономии денег)

В целом, как вы наверняка заметили – сварка алюминия электродом в домашних условиях вполне решаемая задача.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

https://www.youtube.com/watch?v=TlFlVegc40U

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Оборудование и расходные материалы

При обработке нержавейки нельзя поджигать дугу стандартным способом, чиркая по детали. Оборудование должно обеспечивать бесконтактный розжиг дуги. Таким требованиям соответствует инвертор и полуавтомат, работающие в режиме аргонодуговой сварки. Сварочный аппарат и газовый баллон должны работать синхронно, от одной кнопки на держателе.

Равномерное распределение газа обеспечивает мундштук с сеточкой и широким соплом. Его одевают на горелку. В результате газ идет широким потоком, закрывая всю ванну и шов. У него небольшая скорость, он не выдувает расплавленный металл и не деформирует шов.

Для изделий из нержавейки важно, чтобы присадочная проволока подбиралась одной марки или максимально близкая по содержанию хрома, никеля, марганца. Вольфрамовый электрод подбирается диаметром меньше, чем зазор между деталями

Обычно используется электроды диаметром 1–1,6 мм. Край затачивается, делается острым

Вольфрамовый электрод подбирается диаметром меньше, чем зазор между деталями. Обычно используется электроды диаметром 1–1,6 мм. Край затачивается, делается острым.

Оборудование для сварки

Оборудование для сварки

Чтобы обработка деталей из алюминия стала возможной, требуется использование специального сварочного аппарата, цена его сравнительно невысока. Сначала потребуется приобрести инвертор TIG AC, он является основным источником переменного тока, подходящего для процедур с этим видом металла. Обязательно обустроить качественную систему заземления, так как использоваться будет большой ток, опасный для жизни. Для работы применяют вольфрамовые электроды, проволока из алюминия.

Кроме этого, аппарат имеет горелку TIG, она нуждается в специальном охлаждающем блоке. Также конструкция включает цанги, сопла, подключаемый газовый баллон

Большое внимание уделяют надежности и гибкости шланга. Баллон для аргона должен оснащаться специальным редуктором, при помощи которого давление газа можно регулировать

Работник должен использовать средства индивидуальной защиты, к которым относится сварочная маска, специальный щиток, затемненное стекло, краги из натуральной кожи. При профессиональном подходе для управления током можно использовать специальную педаль, которая является дополнительным оборудованием, обеспечивающим большее удобство при настройке и работе.

Схема процесса аргонодуговой сварки

Аргон

Аргон

является одним из основных газов, применяемых при

сварке металлов для защиты зоны сварки от вредного воздействия окружающей

среды. Сварка в среде аргона в технической литературе получила название аргонодуговая

сварка. В разговорном языке также встречаются такие термины как: сварка в аргоне,

сварка аргоном, аргоновая сварка, аргонная сварка и др.

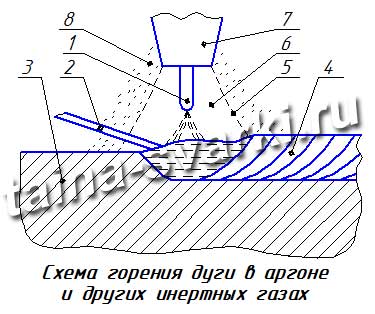

Сварка в среде аргона может осуществляться как плавящимся, так и неплавящимся

электродом. В качестве неплавящегося электрода используется вольфрамовый, угольный

или графитовый электрод. Сущность процесса сварки в среде аргона показана на

рисунке.

1 – электрод; 2 – присадочный пруток; 3 – изделие; 4 – сварной шов; 5 – электрическая

дуга; 6 – поток защитного газа; 7 – сварочная горелка; 8 – воздух.

Источники питания для импульсно-дуговой сварки плавящимся электродом

В домашних условиях можно изготовить сварочный аппарат своими руками . Запчасти для этого устройства можно легко найти в продаже, однако при этом надо учитывать некоторые тонкости.

Особое внимание необходимо уделить транзисторам, так как они быстро выходят из строя. Поэтому на этих деталях лучше не экономить

Самодельный сварочный инвертор оснащается четырьмя транзисторами, которые присоединяются к изолированным радиаторам.

Для того чтобы правильно собрать импульсный сварочный аппарат, необходимо просчитать его мощность и силу тока . Примеры расчетов можно посмотреть в Интернете.

Установленный фильтр поможет поддерживать напряжение 220 В. Для сборки своего аппарата понадобятся инструменты и специальные приборы, такие как осциллограф, паяльник, мультиметр, вольтметр и т.д.

Во время сборки следует соблюдать технику безопасности.

Типы сварочных аппаратов

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но далеко не все целесообразно собирать своими руками.

В зависимости от рабочих параметров устройств различают такие виды устройств:

- на переменном токе – выдающие переменное напряжение от силового трансформатора напрямую к сварочным электродам;

- на постоянном токе – выдающие постоянное напряжение на выходе сварочного трансформатора;

- трехфазные – подключаемые к трехфазной сети;

- инверторные аппараты – выдающие импульсный ток в рабочую область.

Первый вариант сварочного агрегата наиболее простой, для второго понадобиться доработать классическое трансформаторное устройство выпрямительным блоком и сглаживающим фильтром. Трехфазные сварочные аппараты используются в промышленности, поэтому рассматривать изготовление таких устройств для бытовых нужд мы не будем.

Инверторный или импульсный трансформатор довольно сложное устройство, поэтому чтобы собрать самодельный инвертор вы должны уметь читать схемы и иметь базовые навыки сборки электронных плат.

Так как базой для создания сварочного оборудования является понижающий трансформатор, рассмотрим порядок изготовления от наиболее простого, к более сложному.

На переменном токе

По такому принципу работают классические сварочные аппараты: напряжение с первичной обмотки 220 В понижается до 50 – 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед тем, как приступить к изготовлению, подберите все необходимые элементы:

- Магнитопровод – более выгодными считаются наборные сердечники с толщиной листа 0,35 – 0,5мм, так как они обеспечивают наименьшие потери в железе сварочного аппарата. Лучше использовать готовый сердечник из трансформаторной стали, так как плотность прилегания пластин играет основополагающую роль в работе магнитопровода.

- Провод для намотки катушек – сечение проводов выбирается в зависимости от величины, протекающих в них токов.

- Изоляционные материалы – основное требование, как к листовым диэлектрикам, так и к родному покрытию проводов – устойчивость к высоким температурам. Иначе изоляция сварочного полуавтомата или трансформатора расплавится и возникнет короткое замыкание, что приведет к поломке аппарата.

Наиболее выгодным вариантом является сборка агрегата из заводского трансформатора, в котором вам подходит и магнитопровод, и первичная обмотка.

Но, если подходящего устройства под рукой нет, придется изготовить его самостоятельно.

С принципом изготовления, определения сечения и других параметров самодельного трансформатора вы можете ознакомиться в соответствующей статье: https://www.asutpp.ru/transformator-svoimi-rukami.html.

Для этого вам понадобится выполнить такую последовательность действий:

- Возьмите два трансформатора и проверьте целостность обмоток, питаемых от электрической сети 220В.

- Распилите магнитопровод и снимите высоковольтную обмотку, Рис. 1: распилите сердечник

Рис. 2: уберите высоковольтную обмотку

оставив только низковольтную, в таком случае намотку первичной катушки уже делать не нужно, так как вы используете заводскую.

Подготовка металла

Чтобы в результате сварки получились прочные равномерные соединения, стальные элементы следует правильно подготовить:

- Кромки зачищают до серебристого блеска. Для этого используют металлическую щетку, напильник или шлифовальную машину.

- После зачистки края элементов обезжиривают, применяя авиационный керосин или ацетон. Это поможет поддерживать устойчивую электрическую дугу, повысит качество соединения.

- При выставлении свариваемых деталей в нужное положение расстояние между ними увеличивают. Это снижает вероятность деформации шва.

- Выбирают присадочный материал. Помимо размера проволоки, учитывают ее состав. Степень легирования должна быть выше, чем у свариваемого металла.

Техника ручной аргонодуговой сварки

При ручной аргонодуговой сварке вольфрамовый электрод с одной стороны затачивают

на конус. Длина заточки составляет два-три диаметра электрода.

Электрическая дуга зажигается на специальной угольной пластине. Не рекомендуется

зажигать дугу на основном металле из-за возможности загрязнения и оплавления

конца электрода.

Для

Для

возбуждения дуги можно применить источник питания с повышенным напряжением холостого

хода или дополнительный источник питания с высоким напряжением (осциллятор),

т.к. потенциал возбуждения и ионизация инертных газов значительно выше, чем

кислорода, азота и паров металла. Дуговой разряд инертных газов отличается высокой

стабильностью.

Для защиты металла шва от окисления со стороны корня, с обратной стороны, рекомендуется

обеспечивать поддувание защитных газов. При сварке трубопроводов защитный газ

продувают внутри трубы.

Ручную дуговую сварку, как мы уже говорили выше по тексту, выполняют без резких,

колебательных движений электрода из-за возможного нарушения газовой защиты.

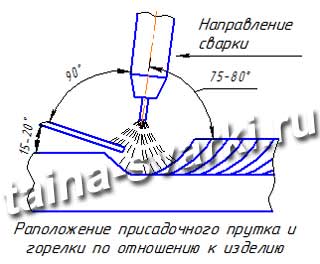

Сварочную горелку располагают под углом 75-80° к свариваемому изделию (см. рисунок

слева). Присадочную проволоку располагают под углом 90° относительно оси мундштука

горелки. Пи этом угол между сварным изделием и проволокой составляет 15-20°.

Сварку выполняют “углом вперёд”.

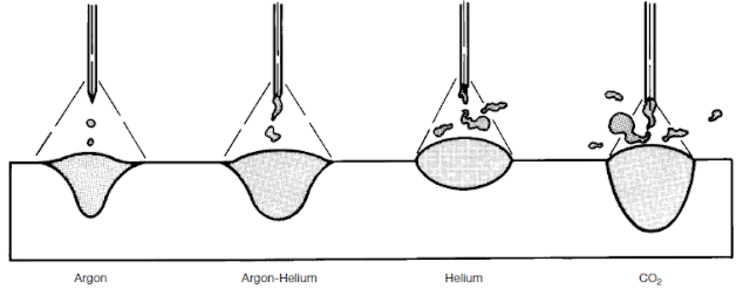

Влияние чистых газов на TIG, MAG

Интенсивность процесса, при рафинировании условий создания шва: глубины, формы, влияния дымообразования, скорость осаждения расплава, производительности регулирует искусственная защитная среда. Влияние на дугу двояко: воздействие носит и положительный, и отрицательный характер.

Аргон (Ar)

Инертность аргона нейтрализует вовлечение атмосферы в окислительные процессы. Подавляет химическую активность металлов. Низкая теплопроводность замедляет теплопередачу окружающей среде.

Формируется узкий столб дуги. Соответственно профиль проникновения V-образный: глубокий и зауженный. Тенденция к выпуклости шва и подрезам на пограничных линиях – последствия ограничения теплопередачи внешним граням. Расход аргона при сварке 7–8 л/мин.

Вес одноатомного Ar больше, чем у воздуха, это удерживает облако в зоне сварки. Полярность преимущественно прямая – на обратной полярности газ порождает поток токопроводящих электронов сродни плазме. В MAG чистый Ar способствует струйному переносу металла.

Гелий (He)

Лёгкий гелий – полная противоположность ленивому аргону. Профиль проникновения широк, вследствие большего тепловложения, температура дуги выше при снижении величины тока. Без высокочастотного возбуждения зажжение дуги затруднено. Успешно применяется в сварке разнородных металлов.

Атомный вес принуждает увеличивать выходное рабочее давление и расход He против Ar в 2,5 раза: до 25 л, кроме потолочных швов. Стоимость неочищенного гелия в 4 раза выше аргона, очищенного – в 8 раз. Электродный материал в среде чистого He переносится крупными каплями. В смеси гелий и аргон проявляют лучшие свойства.

Способы сварки

Одним из самых простых способов соединить два эти материала является сварка нержавейки и черного металла электродом при помощи электрической сварки. Это происходит достаточно быстро и требует минимум дополнительных процедур, но здесь же возникают проблемы с качеством. Дело в том, что из-за высокой температуры сталь будет растекаться и вести себя, как вода, тогда как черный металл будет оставаться вязким. В этой же ситуации отпадают варианты сделать потолочный или вертикальный шов, так как все попросту стечет вниз. Здесь используются электроды из нержавейки с соответствующим покрытием.

Сварочный аппарат для сварки нержавейки

Вторым способом является газовая сварка, где в качестве присадки также выступает нержавеющая проволока. Текучесть материала здесь снижается, примерно, в три раза, так что этот способ более предпочтителен. В данном случае нужно дополнительно использовать флюс, который бы позволил лучше расплавить черный металл для взаимодействия. Но данный способ сложнее за счет длительной подготовки и техники безопасности использования газовых баллонов.

Сварка нержавейки и черного металла аргоном может считаться самой качественной и надежной. Здесь не используется покрытие проволоки, так как аргон выступает в роли защиты от внешнего воздействия. В то же время это сложный и дорогостоящий процесс, который не всегда рационально использовать для таких целей.

Сварка нержавейки и металла аргоном

Выбор способа

Если вам требуется сделать что-то для домашних условий или же просто проверить, можно ли сварить черный металл с нержавейкой, то лучше использовать обыкновенную электродуговую сварку с нержавеющими электродами. Как правило, ее качества оказывается вполне достаточно для тех целей, для которых все будет использоваться. Если же детали будут подвергаться сильным нагрузкам или находятся в неудобном положении, то лучше использовать газовую сварку, так как она упростит процедуру образования шва и уменьшит, тем самым, количество ошибок. Сварка нержавейки с углеродистой сталью при помощи аргона используется редко и только для самых ответственных случаев, когда это просто необходимо.

Выбор инструмента

Чтобы точно подобрать инструмент, следует точно знать конкретный состав обоих материалов. Это не всегда удается сделать, поэтому, зачастую приходится ориентироваться примерно. Для такого процесса используются следующие типы электродов:

- НИАТ-5 – отлично подходит для сварки аустенитних металлов;

- Э50Ф – используется для сваривания теплоустойчивых материалов;

- ЦТ-28 – применяется для сплавов, в которых имеется никель;

- ОЗЛ-25Б – для жаропрочных сталей.

Режимы

| Толщина материалов, мм | Род используемого тока | Напряжение, В | Сила тока, А | Диаметр электрода, мм |

| 1 | постоянный | 30-60 | 2 | |

| 2 | переменный | 50-80 | 3 | |

| 4 | постоянный | 90-130 | 4 |

Технология

Перед тем как варить нержавейку, нужно провести подготовительные процедуры. Здесь нужно тщательно очистить поверхность на обоих деталях. Это производится механическим путем с помощью щетки, наждачной бумаги и в конце нужно протереть ветошью, чтобы не оставалось пыли и мусора. Когда все оборудование будет готово, следует нанести флюс на то место, где будет проходить соединение.

Здесь очень важно поставить все в максимально удобное горизонтальное положение, чтобы материал растекался равномерно. Сварка нержавейки и черного металла инвертором требует точных движений, так как нержавеющая сталь будет плавиться быстрее и нужно как можно больше захватить сторону черного металла

Сварка нержавеющей стали инвертором

Это же происходит и при газовой сварке, только все процессы происходят несколько медленнее. Шов должен получиться максимально глубоким и широким, чтобы увеличить однородность материала в месте его прохождения. После завершения работы металлу нужно дать медленно остыть.

Контроль качества

Качество полученного соединения можно проверить при помощи следующих методов контроля:

- Керосином — что основано на капиллярном проникновении этой жидкости;

- Аммиаком – что использует принцип окраски индикаторов при его воздействии;

- Гидравлическим давлением – что может стать одновременно и проверкой прочности.

Меры безопасности

Когда происходит сварка нержавейки и черного металла полуавтоматом, то нужно соблюдать правила электробезопасности. Также следует защищаться от возможного разбрызгивания стали, что может привести к тяжелым ожогам.

Это интересно: Сварка нержавейки — холодная, контактная, tig, mma, mig mag

Итоговые рекомендации специалистов по аргонной сварке нержавейки

Использование аргонной сварки для нержавейки требует опыта и знаний, которые можно получить у специалистов в данной области – профессиональных сварщиков.

Вот несколько их рекомендаций:

- Работать нужно, держа электрод на самом малом расстоянии от металла, но не прикасаясь к нему. При этом образуется минимально возможная дуга. Делается это для улучшения качества шва. Поскольку длинная дуга не будет прогревать шов по глубине, в результате чего он будет расширяться.

- Подавать проволоку необходимо ровно, стараясь держать ее в зоне действия аргона. Это поможет избежать окисления при ручной аргонной сварке.

- Оценить качество проплава можно по форме наплывов, появляющихся в результате плавки присадочной проволоки. Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении.

- Постепенно снижать величину тока, приближаясь к окончанию шва. Необходимо избегать резкого отрыва дуги для повышения уровня защиты горячего шва и, соответственно, его качества.

Метод аргонной сварки хоть и считается сложным, однако таковым не является. Он не намного труднее обычного. Его можно освоить в достаточно короткие сроки, а профессионализм придет с опытом. Стоимость же дополнительного оборудования с лихвой окупится возможностью, помимо нержавейки, варить медные, алюминиевые или бронзовые детали, а также их сплавы.

![Сварка аргоном [видео уроки для начинающих, технология]](https://labequip.ru/wp-content/uploads/d/3/e/d3eba1804f194ce4eac5422e0d37d749.jpeg)