Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Выполнение декоративных элементов

Основные декоративные элементы, которые изготавливают на токарном станке, – это валик и желобок. Чаще всего между ними оставляют цилиндрический поясок. Комбинируя эти три несложные детали, можно вытачивать самые разные изделия из дерева: от карнизов до элементов мебели.

Работать будет проще, если выполнить предварительную разметку. Для этого достаточно линейки и простого карандаша. Пометки делают при выключенном станке, а когда заготовка начнет вращаться, их наводят с помощью того же карандаша. Достаточно поднести грифель к вращающейся поверхности, линия получится отчетливой и контрастной.

Работу начинают с того, что резцом проделывают канавку чуть в стороне от намеченной линии. Глубина канавки примерно 3 мм. Наклоняя режущую часть в одну сторону и в другую, расширяют канавку.

Остается придать валику правильную форму, для этого резец устанавливают точно посредине канавки и медленно проворачивают ручку, позволяя режущей кромке снимать лишнюю древесину. Точно так же делают другую сторону валика.

Создавать желобки удобно с помощью полукруглого резца. Медленно передвигая его по заготовке между пометками, снимают лишнюю древесину, постепенно увеличивая глубину выемки. Придать законченность желобку можно с помощью косого резца. Им формируют переход от желобка к валику или цилиндрическому пояску.

Это интересно: Токарно-карусельные станки — технические характеристики, модели

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей

Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

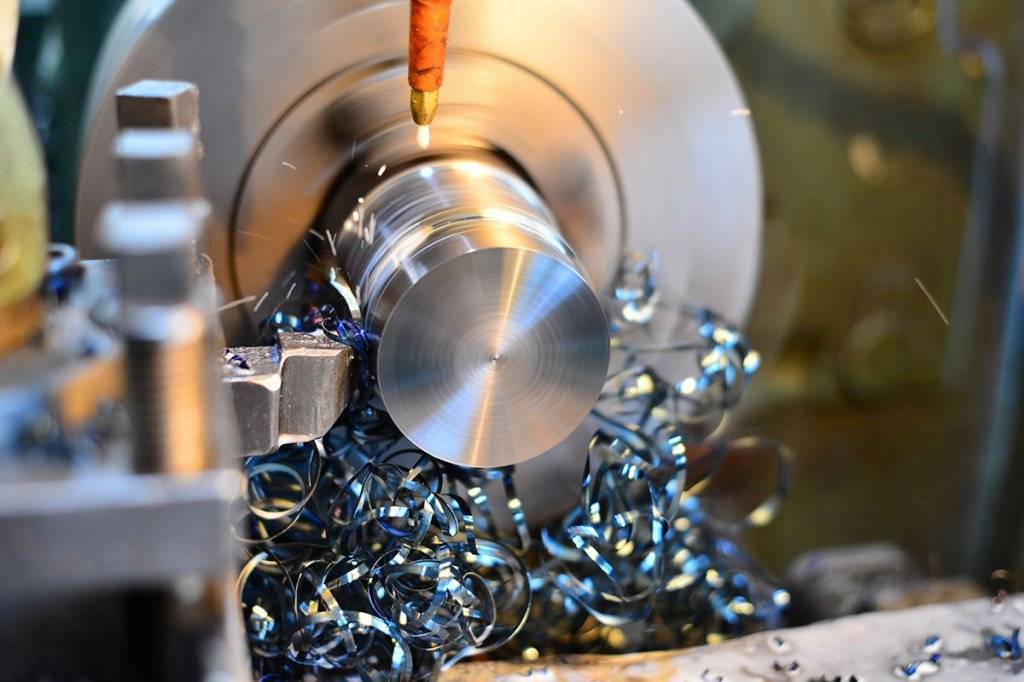

- очищение поверхности от разнообразного технического мусора (стружки, пыли и т. д.);

- растворение керосином загрязнений и маслянистых разводов, вытирание насухо элементов;

- смазывание маслом всех деталей без лакокрасочного покрытия;

- заполнение масленок пластичной смазкой.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Виды оборудования для работы по металлу

Любой вид токарного станка подразумевает обработку резанием, однако некоторые устройства могут иметь дополнительные функции и возможности.

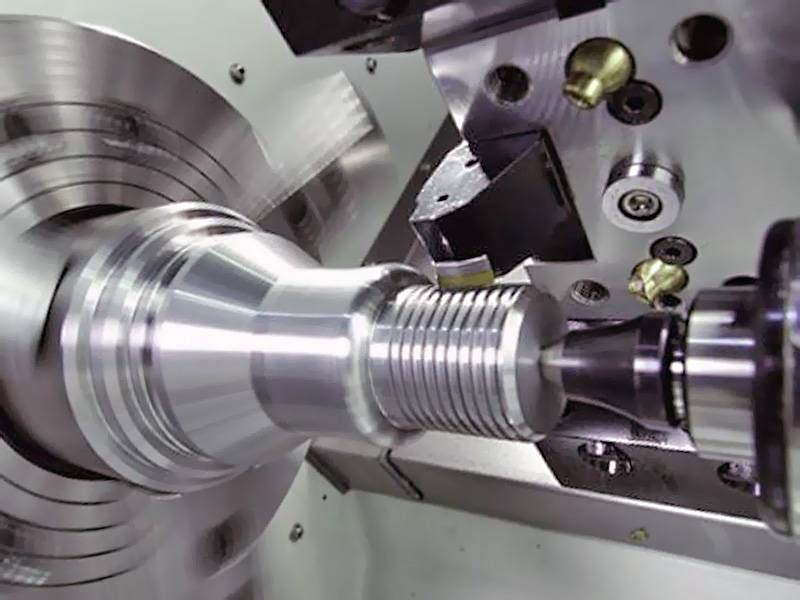

Токарно-винторезный станок — применяется для вытачивания профилей, производства канавок и углублений, сверления отверстий и выполнения резьбы различными способами.

Токарно-фрезерный станок — используется для точения заготовки проходным способом, а также производства резьбы, накладывания фаски, вырезки прямых и криволинейных пазов.

Токарно-карусельный станок — с его помощью обрабатываются заготовки большого диаметра.

Токарно-револьверный станок — используется для производства деталей из калиброванного прутка.

ЧПУ станок — оборудование, выполняющее множество операций, заданных программой. Работа специалиста заключается в наблюдении, корректировке и выемке готовых изделий.

Техника безопасности

Работа будет приносить удовольствие и не станет причиной травмы только в том случае, если токарь знает и выполняет правила техники безопасности.

Работы выполняют только в защитной спецодежде. Длинные волосы должны быть убраны, на одежде не должно быть висящих украшений.

Станок должен быть надежно заземлен. Токарное оборудование должно проходить регулярные проверки.

Прежде чем включить станок, необходимо проверить надежность крепления заготовки. Ни в коем случае нельзя передавать предметы через работающий станок.

https://youtube.com/watch?v=x1KTQFhY0YQ

Помимо писаных правил есть еще одно, неписаное – не бойся станка, он всего лишь инструмент. Если придерживаться этого правила и усиленно трудиться, можно запросто стать настоящим токарем-профессионалом. Немного усилий, вера в результат и любая деталь, вышедшая из-под резца, станет настоящим творением мастера.

Черновое обтачивание

- Резцы для чернового обтачивания

- Рлементы головки Рё углы твердосплавных резцов

- Общие правила установки резца в резцедержателе

- Некоторые особенности работы твердосплавными резцами с отрицательными передними углами

Отверстия

- Спиральные сверла

- Закрепление сверл на станке

- Приемы сверления отверстий

- Зенкерование

- Растачивание отверстий на токарных станках

- Развертывание отверстий

- Практика развертывания отверстий

- Обработка уступов и канавок, расположенных в отверстиях

Сверление, зенкерование, развертывание отверстий

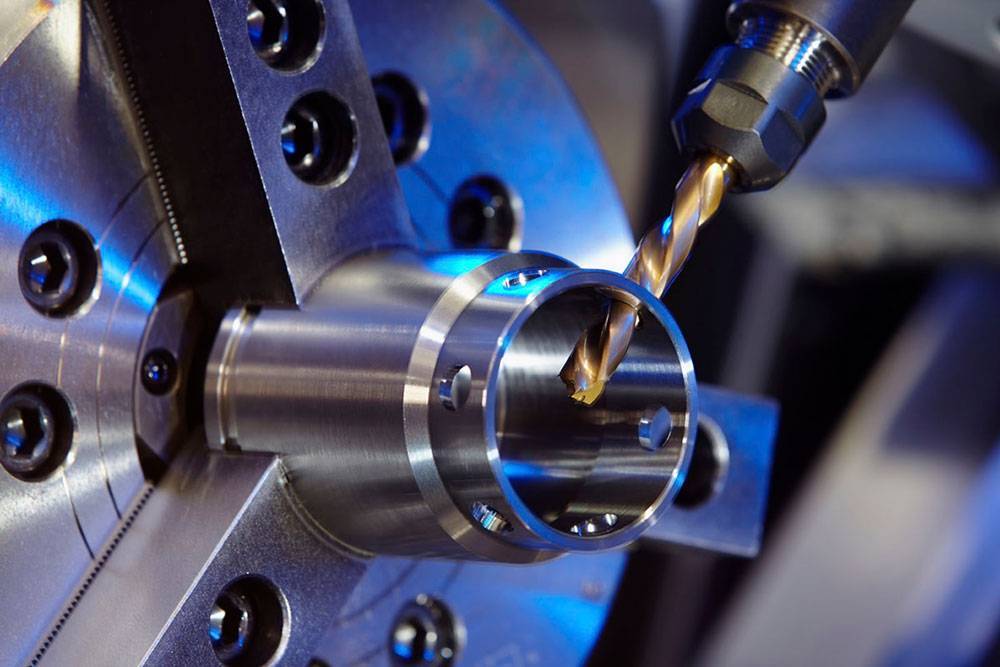

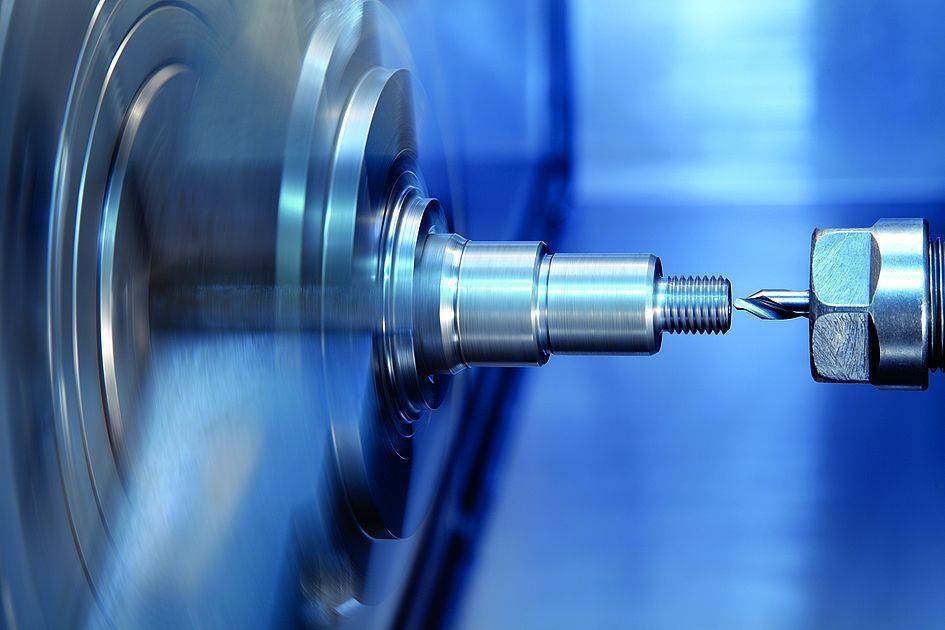

Основным способом получения отверстий является сверление. Сверление — это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

В универсальном станке обрабатывающий инструмент: зенкер, сверло, развертка — закрепляется в коническом отверстии задней бабки напрямую или через зажимной патрон. в станках ЧПУ — в позиции резцедержки с использованием специальных резцовых блоков и оправок.

С развитием инструмента для обработки коротких отверстий последовательность процесса сверления и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Для точности токарной обработки необходима правильная и одинаковая заточка режущих кромок сверла, перпендикулярность торца заготовки оси инструмента, отсутствие заусенцев, неровностей поверхности.

С помощью систем контроля и настройки фирмы Renishaw, программное обеспечение в станках с ЧПУ позволяет задать параметры коррекции на длину и диаметр инструмента и выполнять обнаружение поломки в процессе обработки. Подача инструмента в станке происходит механически. Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Разновидности операций

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

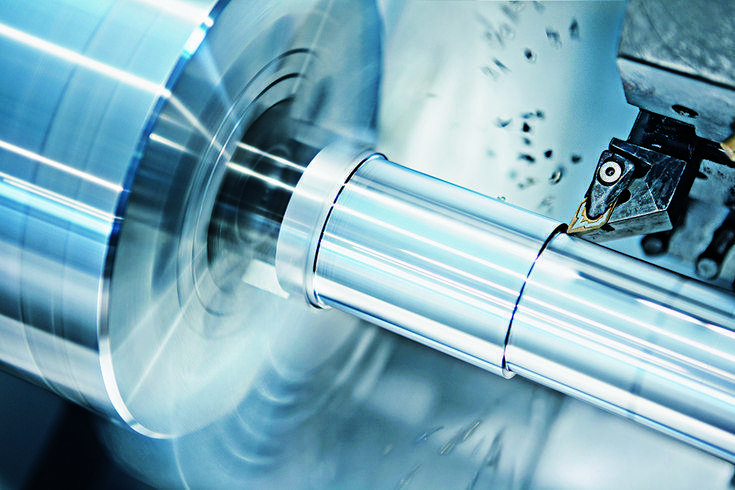

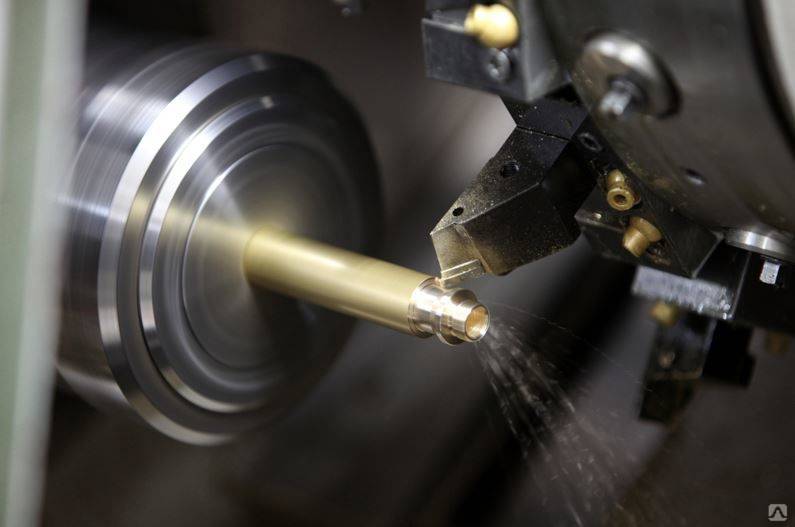

Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

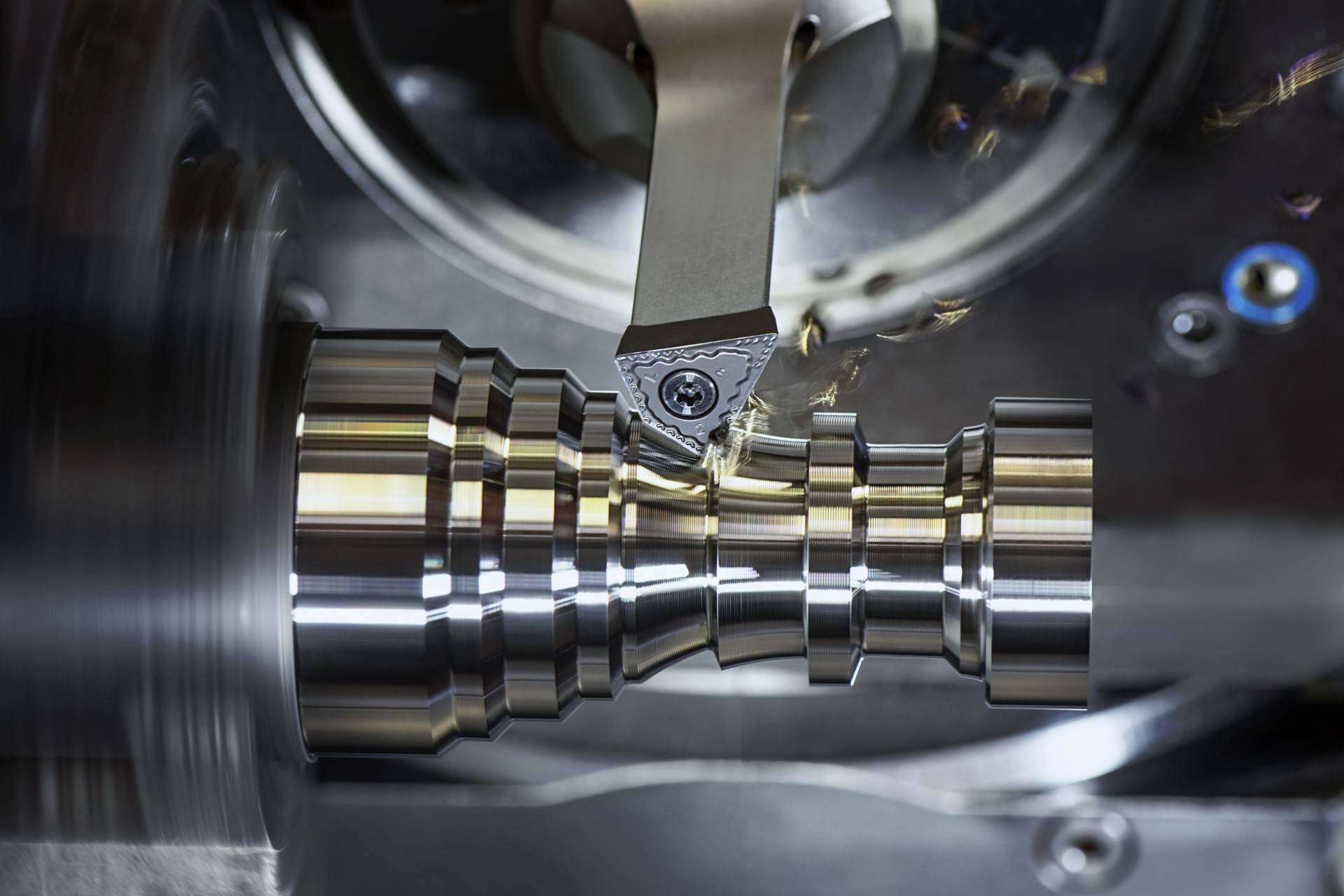

Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

Подрезка торца — уменьшение торцевой части детали

При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки

Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

Методы мехобработки резанием

| Метод | Особенности | Используемое оборудование |

| Точение, токарные работы | Закрепленная в шпинделе заготовка вращается с определенной скоростью, а установленный в суппорте резец выполняет продольно-поперечные движения. Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей. | Станки токарной группы. |

| Сверление | Выполнение в заготовках глухих или сквозных отверстий заданного диаметра и глубины, в т. ч. многогранных отверстий. Для сверления различных металлоизделий используются сверла из быстрорежущих сталей, сверла с твердыми сплавами, боразоном, алмазом. | Станки сверлильной группы. |

| Зенкерование | Вид получистовой обработки материалов, при котором цилиндрические и конические отверстия в деталях доводятся до нужных размеров, гладкости и класса точности. Выполняется при помощи цельных или насадных зенкеров – многолезвийных инструментов с осью вращения. | Сверлильные и токарные станки. Реже – расточные, фрезерные и агрегатные. |

| Шлифование | Технология чистовой и отделочной металлообработки, при которой с поверхности деталей снимается тонкий слой материала. В результате изделия доводятся до нужных размеров и заданного уровня шероховатости. | Шлифовальные станки с абразивными кругами разной зернистости, для цветных металлов – алмазные инструменты. |

| Фрезерование | Бывает фасонным, концевым, периферийным и торцевым. Вращающаяся фреза воздействует на продольно движущуюся заготовку и вытачивает необходимые элементы. Фреза движется в нескольких направлениях и позволяет выполнять множество операций. Так производится фрезеровка профилей, создаются канавки, подсечки, шпонки, колодцы, полости и отверстия, наносятся фаски и резьба. | Фрезерные станки с разнообразными фрезами. |

| Зубофрезерование, зубонарезные работы | Тип лезвийной металлообработки, в результате которого с высокой точностью, отличным качеством поверхности, одинаковым шагом и глубиной резьбы нарезаются зубчатые колеса эвольвентного профиля. Так производятся червячные колеса, всевозможные детали с прямыми и косыми зубьями, цилиндрические колеса внешнего зацепления. | Зубофрезерные станки с червячными модульными фрезами. |

| Долбление | Вид металлообработки, близкий к строганию. Основной инструмент – долбяк – выполняет возвратно-поступательные движения, придавая заготовке необходимые размеры и формы. Он выполняет шпоночные пазы, шлицы, зубья. | Вертикально-долбежные станки, строгальные, универсально-фрезерные, вертикально-фрезерные с долбежными головками. |

Черчение

Большинство деталей машин изготовляется путем обработки резанием. Заготовками таких деталей служат прокат, отливки, поковки, штамповки и др.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

В современном машиностроении имеется тенденция снижать объем обработки металлов резанием за счет повышения точности исходных заготовок.

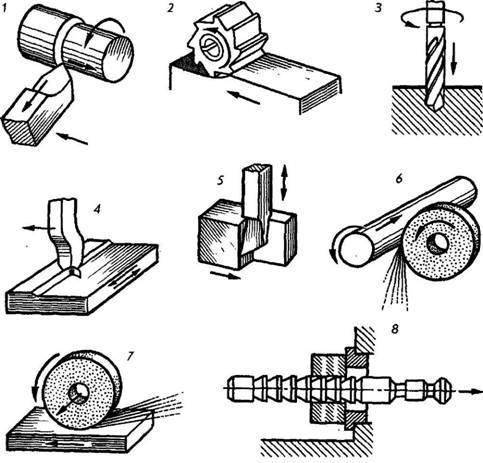

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 12).

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 12.2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 12.3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках (рис. 12.4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 12.5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 12

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 12.6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 12.7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 12.8).

Термическая металлообработка

Использование высоких температур предназначается для улучшения характеристик стали. У каждого сплава свои предельные границы, на которых разрушается или меняется кристаллическая решетка, после остывания обычно становится прочнее.

Отжиг

Служит для повышения пластичности и ковкости, то есть в основном используется перед другими методами обработки. Обычно применяется после литья, чтобы убрать внутреннее напряжение в заготовке. Для проведения операции сталь нагревают и оставляют медленно остывать прямо в печи.

Закалка

Задача – повышение твердости, но при этом может увеличиться и хрупкость. Отличие процесса в том, что после нагрева некоторое время поддерживается большая температура, в то время как охлаждение, напротив, очень стремительное – в масле или воде.

Отпуск

Это второй этап после закалки для снижения хрупкости. Фактически это вторичный разогрев с медленным остыванием, но при менее высоких температурных воздействиях.

Старение

Это способ декоративного оформления, чтобы получить красивую состаренную поверхность, но не испортить основные качества.

Вспомогательные инструменты

Процесс обработки имеет разностороннее действие, поэтому выполняется с учетом множества нюансов. Не всегда стандартной процедуры достаточно для полноценного выполнения задачи. Работа агрегата обеспечивается двигателем переменного и постоянного тока. Первый тип двигателя используется с мощными устройствами, второй – с более слабыми приборами. Токарные станки с двигателем постоянного тока требуют наличия вспомогательных инструментов.

Вспомогательные инструменты чаще всего необходимы при взаимодействии с металлическими заготовками. Существуют большое количество различных вспомогательных механизмов. Они отличаются по предназначению. С их помощью выполняется:

- загрузка;

- смазка;

- зажимы;

- уборка стружки;

- смена рабочих инструментов.

Инструменты могут иметь разную конструкцию и производительность, но выполнять одну и ту же задачу. При покупке дополнительного оборудования следует убедиться, что оно совместимо с используемым токарным станком.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Термические операции механической обработки металла

Для многих результатов требуется нагрев элемента с последующим охлаждением. Это позволяет увеличить прочность, изменить кристаллическую структуру, а также совершить деформации, например, ковку. Различают следующие виды термообработки.

Отжиг

В результате увеличения температуры до предела пластичности с последующим снижением жара вместе с печью уменьшается твердость, но становится проще обрабатывать деталь. Часто используется перед штампованием или ковкой.

Закалка

Это аналогичная процедура, но она включает еще один этап – повышенные градусы держат достаточно долго для того, чтобы структура стабилизировалась. А охлаждение происходит не медленно, а быстро – в минеральном масле или просто в воде. Это нужно для того, чтобы снять внутреннее напряжение, образованное после литья, а также для таких элементов, которые испытывают постоянное механическое воздействие в период эксплуатации.

Отпуск

Это повторный нагрев после закалки, который позволяет закрепить все проявившиеся качества, но при этом снизить повышенную хрупкость. Повторное нагревание значительно менее интенсивное.

Старение

Редко используется искусственная стимуляция процессов, которые происходят при стандартном изменении в течение времени.

Нормализация

Это изменение структуры – если сперва после литья химическая решетка с крупным зернами, то после операции она становится мелкозернистой. Это сильно повышает ковкость, но прочность не страдает. В статье мы рассказали про разные технологии механической обработке металла и показали фото. В качестве завершения темы посмотрим короткий ролик.

Резание

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

- Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

- Лазерная обработка. Металл разрезают лазерным лучом. Лазерная обработка не только обладает высокой точностью, но и дает возможность снизить количество отходов. Помимо этого, лазер используют для сварки и нанесения гравировки.

- Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

- Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

![Токарная обработка металла и деталей [скорость, режимы]](https://labequip.ru/wp-content/uploads/3/2/4/3243b51edc50b2efdb73d60d0a3168c1.jpeg)