Токарные работы по обработке металла: Полное руководство по технологиям и процессам

Токарные работы по обработке металла играют ключевую роль в производственном процессе, позволяя создавать детали с высокой точностью и сложной геометрией. В этой статье мы погрузимся в основные этапы токарной обработки, рассмотрим используемое оборудование и техники, а также обсудим, как правильно выбрать подходящие материалы для достижения наилучших результатов. Узнайте, как токарные станки помогают превращать сырьё в готовые изделия, соответствующие самым строгим стандартам качества.

Токарная обработка является одной из основных технологий в производственной сфере, позволяющей формировать металлические изделия с высокой точностью. Этот метод применяется в различных отраслях, включая автомобилестроение, машиностроение и авиастроение. Данная статья исследует процесс, методы и инструменты, используемые в токарной обработке, а также его значимость для современного производства.

Основные этапы токарной обработки

Технология токарной обработки включает в себя несколько ключевых этапов, которые необходимо выполнять последовательно для достижения качественного результата.

Подготовка рабочего места

Перед началом работы важно подготовить рабочую зону. Это включает в себя уборку стола, проверку наличия всех необходимых инструментов и материалов, а также настройку оборудования. Безопасность является приоритетом, поэтому нужно убедиться в исправности токарного станка и наличии средств индивидуальной защиты.

Выбор материала

Следующим шагом является выбор заготовки. Для токарной обработки могут использоваться различные металлы, включая сталь, алюминий и латунь. При выборе материала важно учитывать его механические свойства и предполагаемую нагрузку на изделие. Например, для деталей, подвергаемых высокой температуре и давлению, предпочтительнее использовать прочные сплавы.

Установка заготовки

Заготовку устанавливают на станок с помощью специальных зажимов. Правильная фиксация критична для обеспечения точности обработки. Существует несколько типов крепления: в патроне, с помощью переходников и других устройств. Важно, чтобы заготовка была установлена симметрично относительно оси вращения, что минимизирует риск возникновения вибраций и увеличивает точность обработки.

Настройка станка

На этом этапе осуществляется настройка параметров обработки. В зависимости от типа обрабатываемого материала и требуемой формы детали выбираются скорость вращения, подача и глубина резания. Эти параметры могут варьироваться в зависимости от используемых инструментов и спецификаций детали. Например, для мягких металлов потребуется меньшая скорость резания по сравнению с более твердыми материалами.

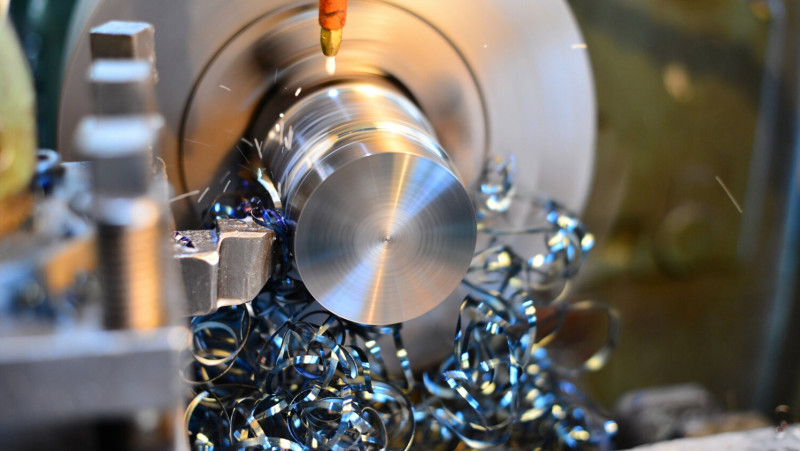

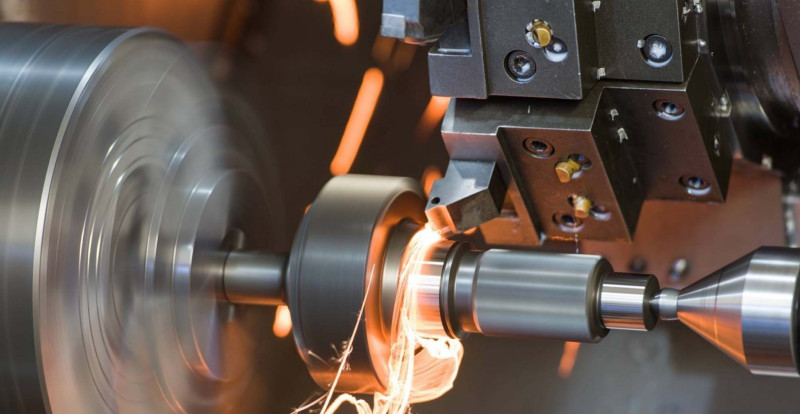

Процесс обработки

Основная часть работы заключается в непосредственном процессе обработки. Резцы, используемые в токарной обработке, имеют различные формы и могут быть изготовлены из разных материалов. Они предназначены для снятия слоя металла с заготовки, формируя необходимые контуры. Во время работы важно контролировать состояние резца и при необходимости его заменять. Неправильный выбор инструмента или его износ могут привести к снижению качества готовой детали.

Проверка и доработка

После завершения обработки производится контроль готового изделия. Для этого используются различные инструменты измерения, такие как штангенциркули и микрометры. При необходимости проводится доработка детали, чтобы соответствовать заданным параметрам. Это может включать шлифование, полировку или дополнительную фрезеровку.

Инструменты для токарной обработки

Выбор инструментов играет важную роль в процессе обработки. Разберем основные типы, используемые в токарных работах.

Резцы

Резцы бывают различной формы и назначения: токарные, расточные, профилирующие и многие другие. Каждый из них предназначен для выполнения определенных задач. Важно выбирать резцы в зависимости от обрабатываемого материала и требуемой формы.

Патроны

Патроны используются для крепления заготовок на станке. Существуют два основных типа: трёхкулачковые и четырёхкулачковые. Трёхкулачковые патроны обеспечивают быструю установку и фиксацию, тогда как четырёхкулачковые позволяют добиться более точного зажатия, что особенно важно для деталей с высокой точностью.

Оборудование

Современные токарные станки могут быть как ручными, так и числовыми. Числовое управление (ЧПУ) позволяет значительно увеличить точность обработки и сократить время на выполнение заданий. Такие станки могут выполнять сложные операции автоматически, что уменьшает вероятность человеческой ошибки.

Технологические процессы

Технологические процессы в токарной обработке могут варьироваться в зависимости от сложности детали и требований к ней.

Основные операции

Среди основных операций можно выделить:

- Торцевание — снятие материала с торцевой поверхности заготовки.

- Цилиндрическая обработка — создание цилиндрических форм.

- Коническая обработка — формирование конических поверхностей.

- Расточка — увеличение диаметра отверстий.

Каждая операция требует своей технологии и настройки оборудования, что важно учитывать при планировании работ.

Контроль качества

Качество готовых изделий зависит от соблюдения всех технологических процессов. Регулярная проверка на каждом этапе позволяет избежать ошибок и несоответствий. Также важно проводить финальную проверку изделия, чтобы убедиться в его соответствии стандартам.

Применение токарной обработки в промышленности

Технология обработки металлических изделий на токарных станках широко используется в различных отраслях. Рассмотрим несколько примеров.

Автомобилестроение

В автомобилестроении токарная обработка используется для создания деталей двигателей, трансмиссий и других систем. Высокая точность и надежность таких компонентов критичны для безопасности и эффективности работы автомобилей.

Машиностроение

В машиностроении токарные работы необходимы для изготовления деталей, которые используются в различных механизмах и оборудовании. Это может быть как малые детали, так и крупные узлы, требующие высокой точности.

Авиастроение

В авиастроении требования к качеству и надежности деталей значительно выше. Токарная обработка используется для создания компонентов, которые должны выдерживать экстремальные условия, такие как высокие температуры и давления.

Заключение

Токарная обработка металлов является незаменимым процессом в современном производстве, позволяющим создавать высококачественные детали с различными геометрическими формами. Процесс включает в себя множество этапов, от подготовки рабочего места до контроля качества готовой продукции. С развитием технологий, таких как числовое управление, токарная обработка продолжает совершенствоваться, открывая новые горизонты для промышленных предприятий. Понимание всех нюансов и технологий токарной обработки помогает мастерам достигать наилучших результатов и повышать эффективность производства.

| Этап обработки | Описание |

|---|---|

| Подготовка рабочего места | Уборка, проверка инструментов и оборудования |

| Выбор материала | Выбор металла в зависимости от механических свойств |

| Установка заготовки | Фиксация заготовки на станке |

| Настройка станка | Установка скорости, подачи и глубины резания |

| Процесс обработки | Снятие слоя металла с помощью резца |

| Проверка качества | Измерение размеров готовой детали |

| Доработка детали | Шлифование и полировка для достижения точности |

| Используемые инструменты | Резцы, патроны и станки (ручные и ЧПУ) |

| Применение в промышленности | Использование в автомобилестроении, машиностроении и авиастроении |

| Контроль качества | Регулярные проверки на каждом этапе обработки |

Вопрос – ответ

Что такое токарная обработка?

Технология включает в себя формирование металлических изделий путем удаления материала с заготовки на вращающемся станке. Это позволяет создавать детали с высокой точностью и разнообразной геометрией.

Какие материалы можно использовать?

В процессе можно применять различные сплавы, такие как сталь, алюминий и латунь. Выбор зависит от требуемых характеристик готовой продукции и условий эксплуатации.

Каковы основные этапы работы?

Процесс начинается с подготовки рабочего пространства и выбора заготовки, затем следует установка и настройка оборудования, непосредственно обработка и завершается контролем качества.

Какие инструменты применяются?

В основном используются резцы, патроны и токарные станки. Резцы могут иметь разные формы в зависимости от задачи, а станки могут быть как ручными, так и с числовым управлением.

Как осуществляется контроль качества?

Измерения размеров готовых деталей выполняются с помощью штангенциркуля и микрометра. Регулярная проверка на каждом этапе помогает избежать ошибок и несоответствий.

В каких отраслях применяется токарная обработка?

Метод широко используется в автомобилестроении, машиностроении и авиастроении. В каждой из этих сфер требования к качеству и точности деталей очень высоки.

Что такое числовое управление (ЧПУ)?

Это технология, позволяющая автоматизировать процесс обработки, повышая его точность и сокращая время выполнения. ЧПУ позволяет выполнять сложные операции без человеческого вмешательства.

Какую роль играет безопасность в процессе?

Обеспечение безопасности является приоритетом. Перед началом работы важно проверить исправность оборудования и использовать средства индивидуальной защиты.