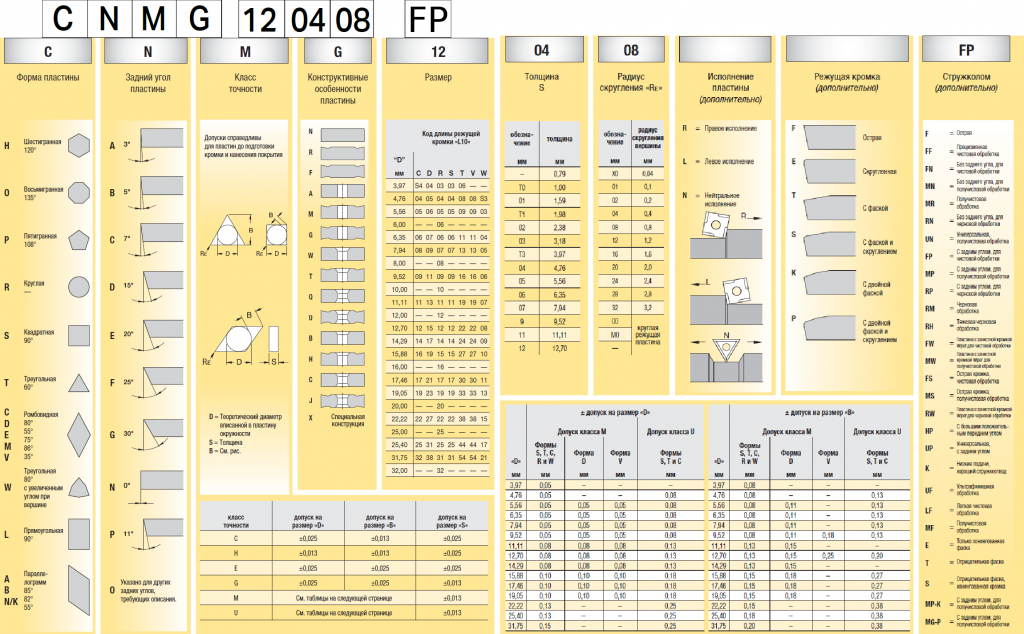

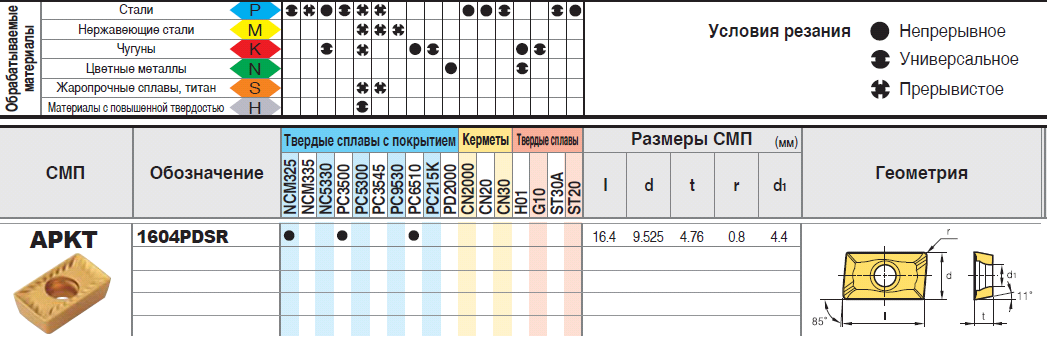

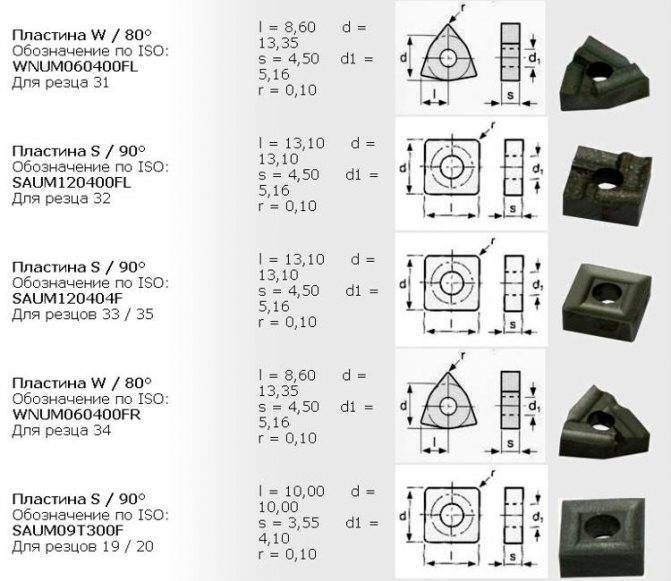

Маркировка твердосплавных пластин

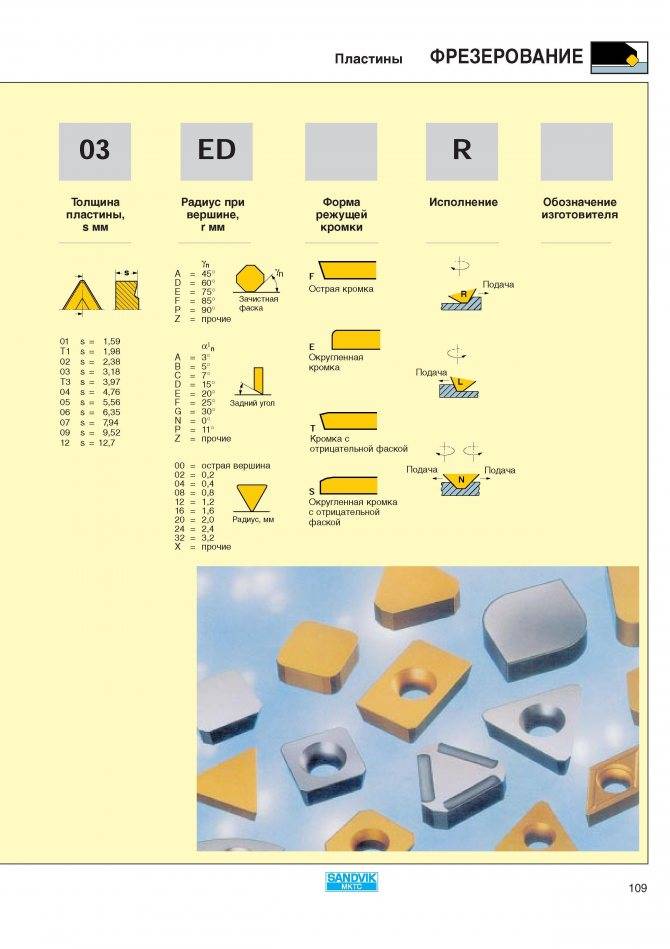

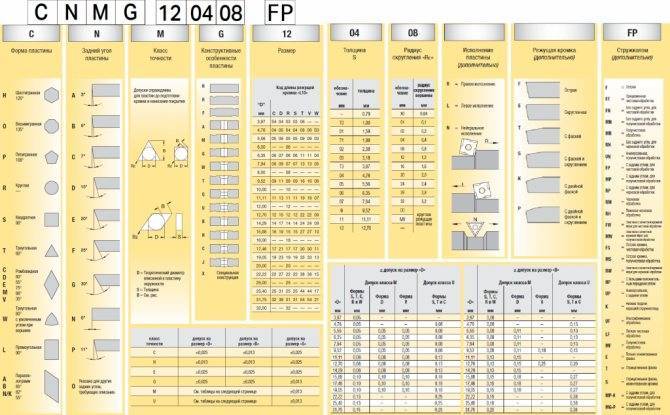

Маркировка твердосплавной пластины информирует о материале изготовления, форме, величине заднего угла, длине режущей кромки и классе точности оснастки. Буквы и цифры в обозначении всегда расшифровывают слева направо.

Расшифровка маркировки твердосплавной пластины

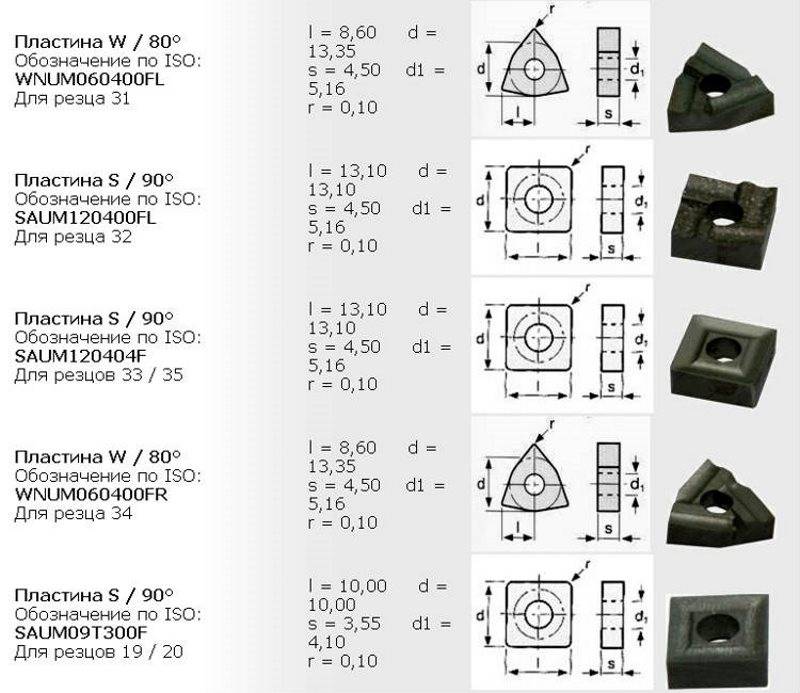

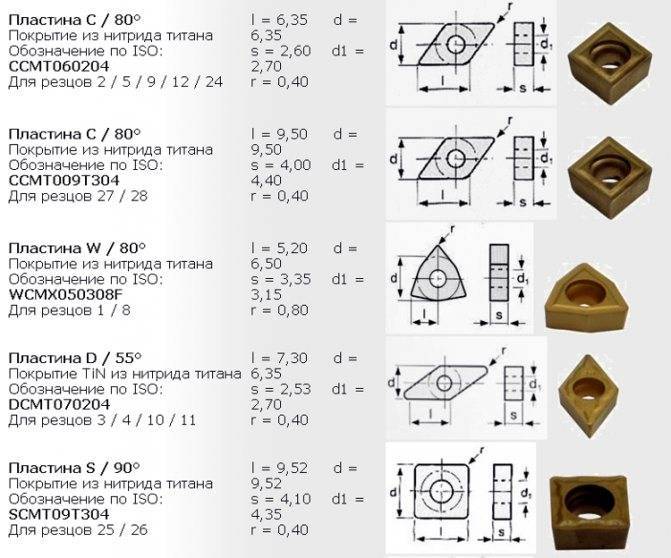

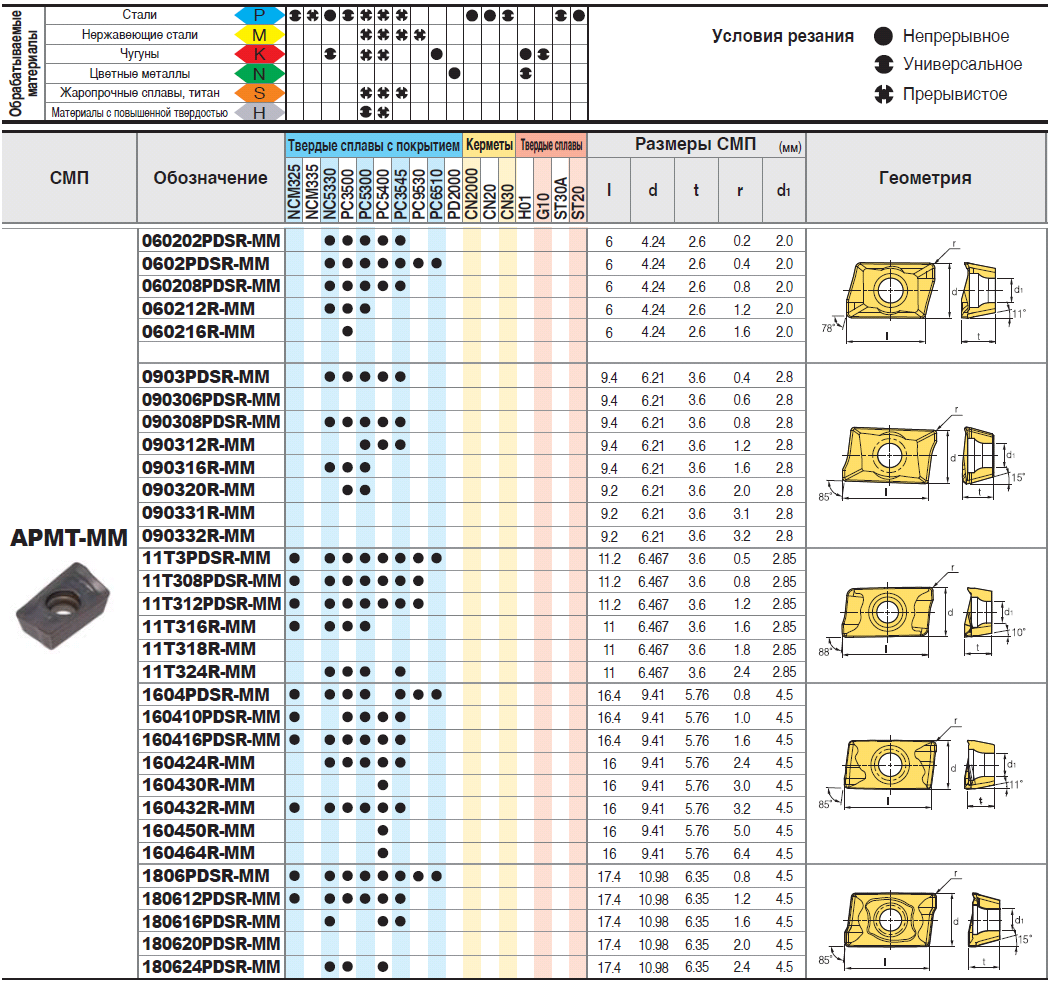

Каждый символ в маркировке обозначает конкретный показатель. Первая буква дает информацию о форме твердосплавной пластины, вторая — о заднем угле, третья — о допусках по высоте, толщине и размеру вписанной окружности, четвертая — о наличии стружколома или отверстия.

Следом за буквами перечисляют цифры. Первыми двумя обозначают длину пластины, двумя следующими — толщину, двумя последними — радиус углы. Последние две буквы характеризуют тип стружколома или его отсутствие (в этом случае вместо двух букв пишут None). Последнее обозначение (две буквы и четыре цифры) говорят о сплаве, из которого изготовлена токарная сменная твердосплавная пластина.

Перейдем к обозначениям.

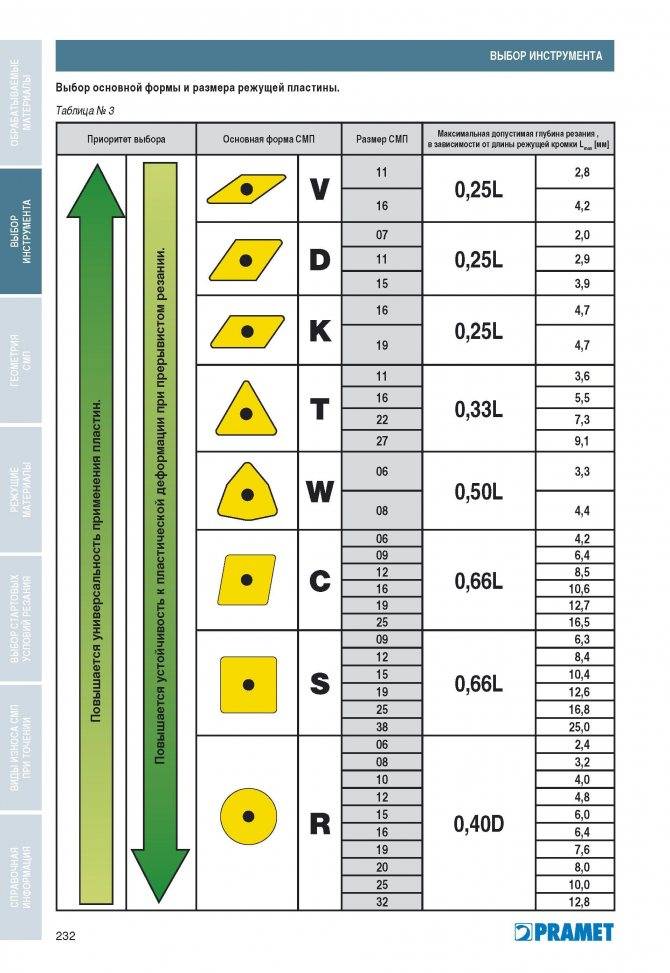

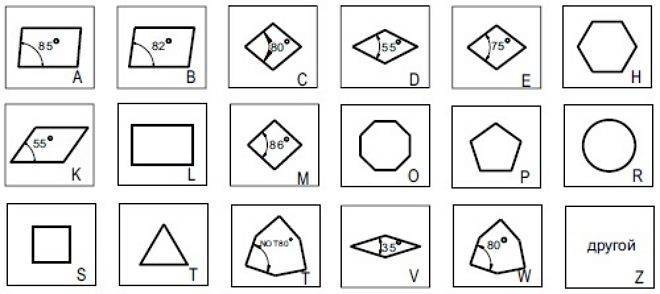

Форма пластины

Может быть абсолютно разной, от ромбовидной с углом при вершине 35 градусов до круглой. Пластины разной геометрии придают обрабатываемой детали разные свойства.

- H — шестигранная 120°.

- O — восьмигранная 135°.

- P — пятигранная 108°.

- R — круглая.

- S — квадратная 90°.

- T — треугольная 60°.

- C — ромбовидная 80°.

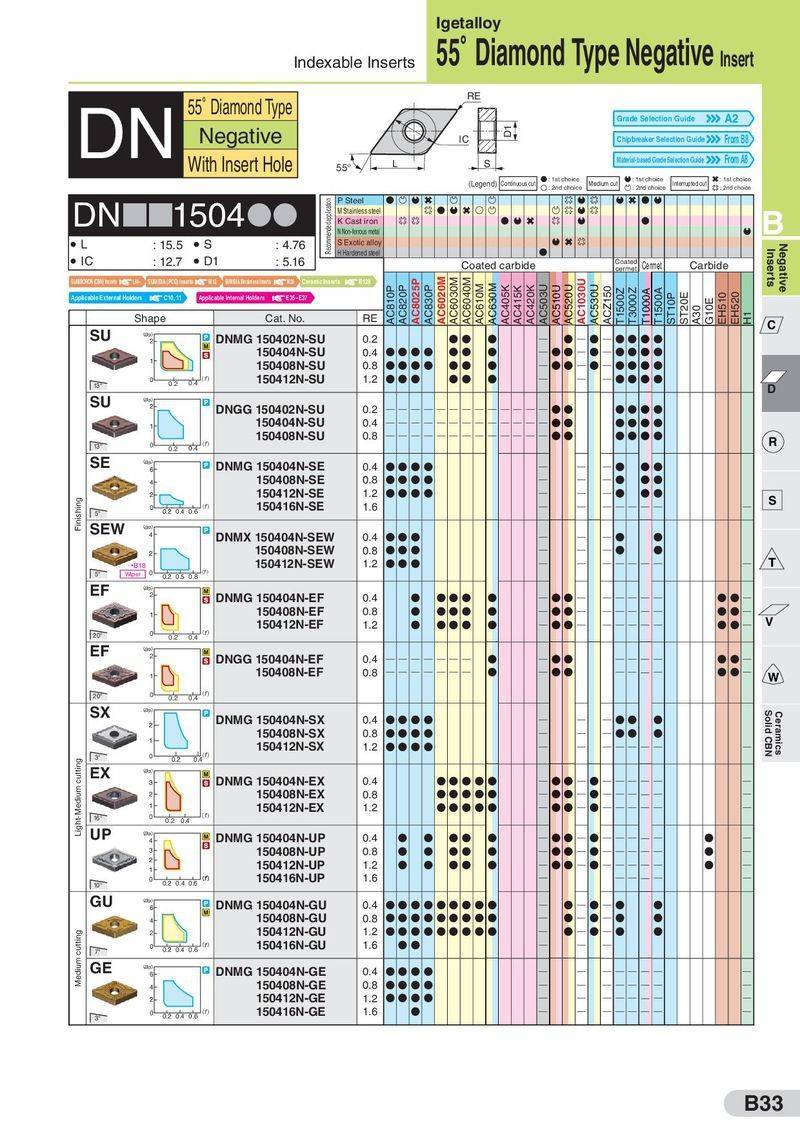

- D — ромбовидная 55°.

- E — ромбовидная 75°.

- M — ромбовидная 86°.

- V — ромбовидная 35°.

- W — треугольная 80° с увеличенным углом при вершине.

- L — прямоугольная 90°.

- A — параллелограмм 85°.

- B — параллелограмм 82°.

- N/K — параллелограмм 55°.

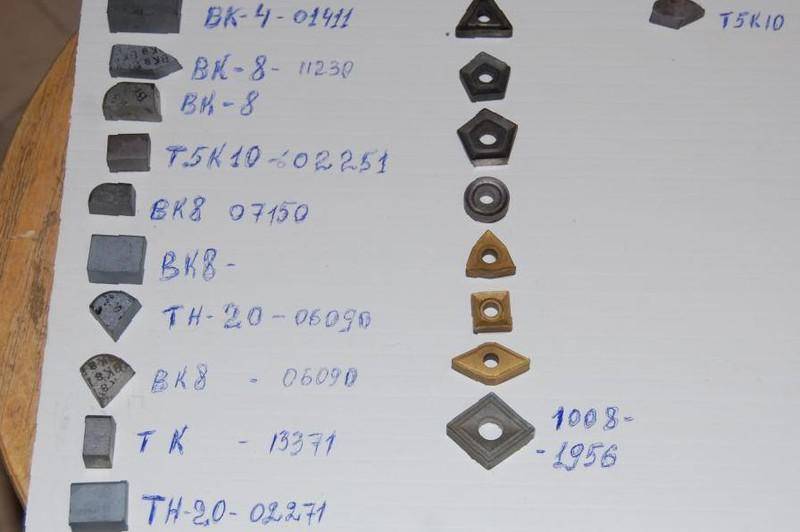

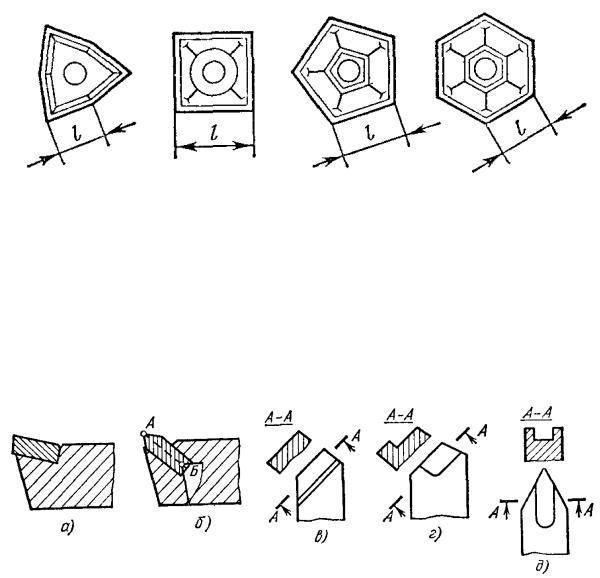

Некоторые формы твердосплавных пластин по металлу

Пластины режущие твердосплавные используют для снижения усилия, прилагаемого при наружной и внутренней обработке.

- A — 3°.

- B — 5°.

- C — 7°.

- D — 15°.

- E — 20°.

- F — 25°.

- G — 30°.

- N — 0°.

- P — 11°.

- O — специальный угол.

Класс точности

Подразумевает допуски на теоретический диаметр вписанной в пластины окружности, толщины и других параметров

Допуски важно учитывать для пластин до подготовки кромки и нанесения покрытия

Конструктивные особенности пластины

Описывают форму пластины: наличие или отсутствие крепежных отверстий, наличие одной или двух рабочих сторон, наличие или отсутствие стружколомающей геометрии.

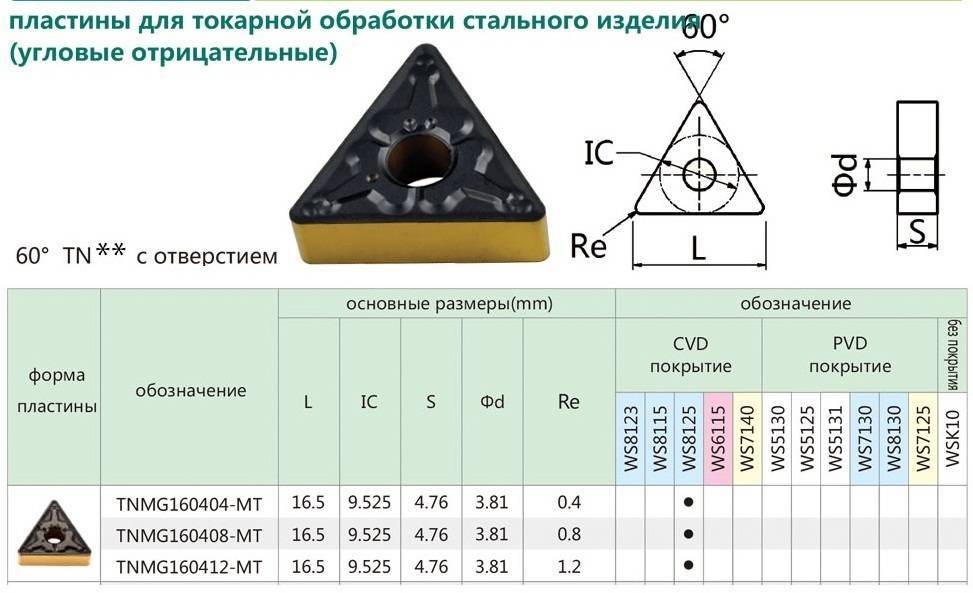

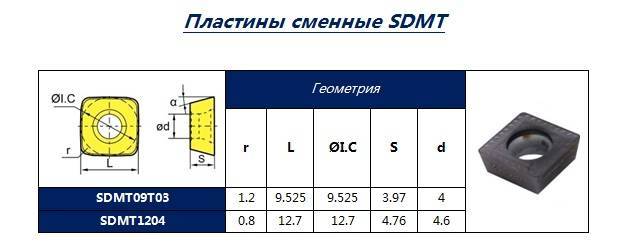

Размер, толщина, радиус

В маркировке твердосплавной пластины цифрами зашифрованы:

- первые две цифры — длина режущей кромки;

- вторые две цифры — толщина пластины;

- третья пара цифр — радиус скругления при вершине.

Дополнительные обозначения

Дополнительно указывают тип исполнения пластины (правое, левое, нейтральное) и параметры режущей кромки (острая, со скруглением, с фаской).

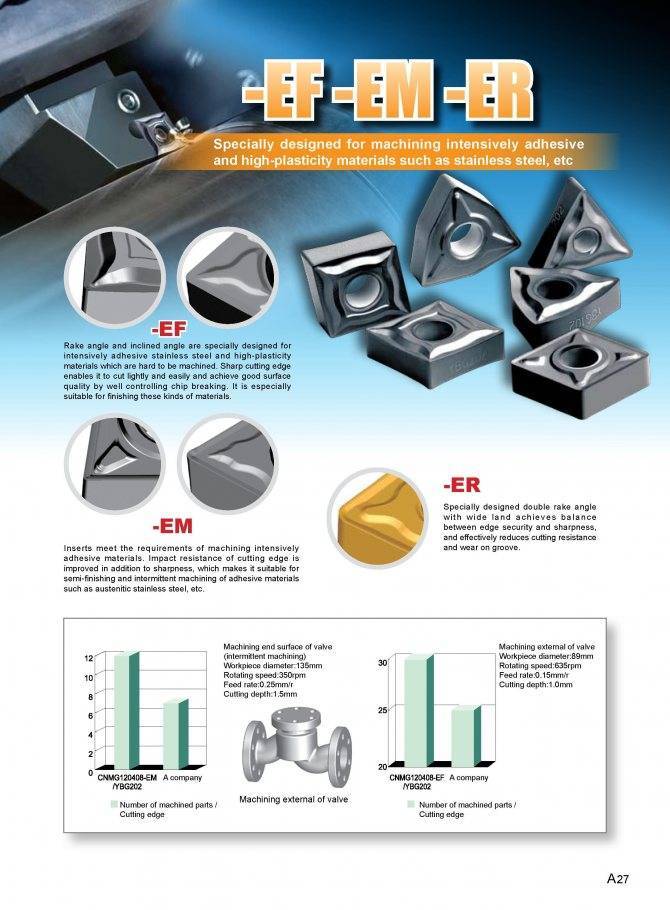

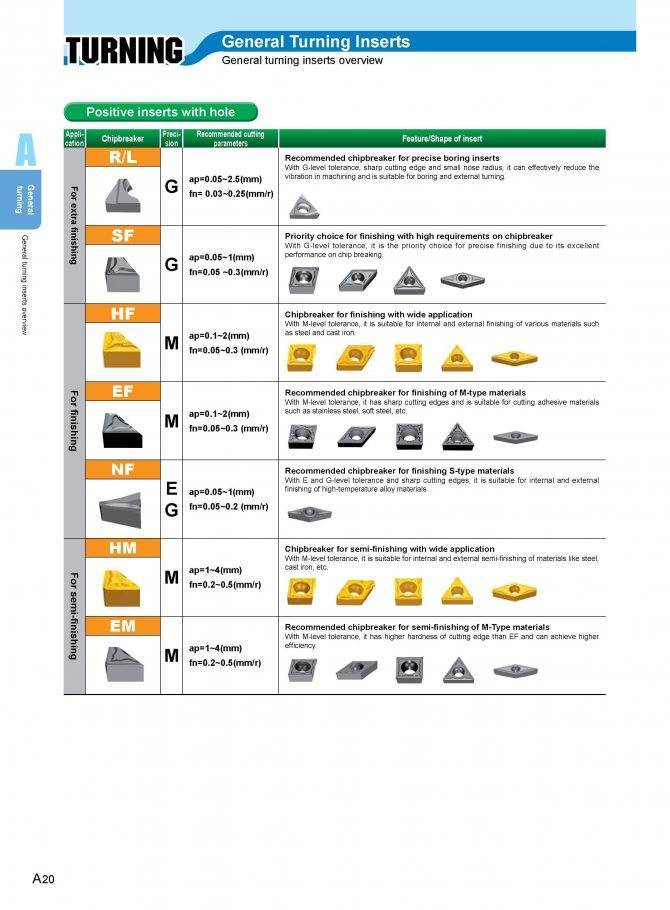

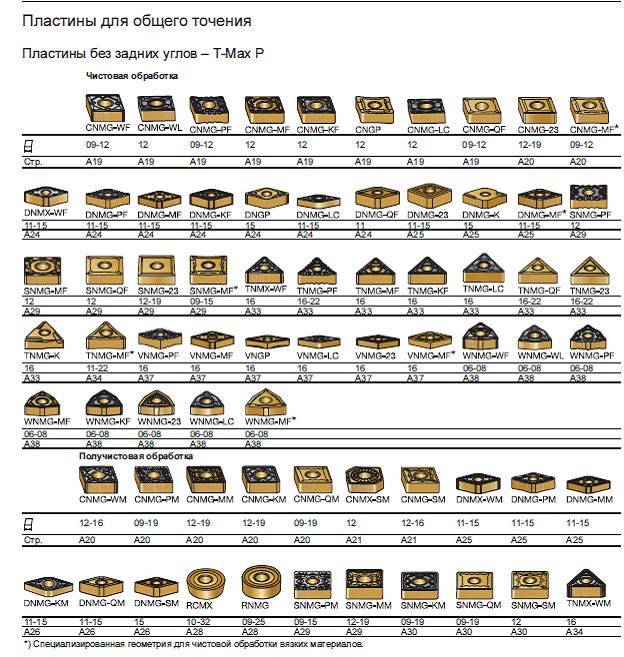

Стружколом

Маркировка стружколомов разнится от производителя к производителю. При выборе следует опираться на рекомендации из каталога.

Области использования пластин ВК3, ВК3М и ВК6

Первые из упомянутых — это пластины твердосплавные напаиваемые, они используются для чистового точения с незначительным сечением среза, развертывания отверстий, а также окончательного нарезания резьбы. Можно применять такие элементы и при проведении других аналогичных видов работ, когда есть необходимость использовать цветные металлы, серый чугун и сплавы, неметаллические материалы по типу фибры, стекла, резины, пластмассы и стеклопластика. С успехом ВК3 используются для раскроя листового стекла.

ВК3М применяется для точения, нарезания резьбы, растачивания и развертывания, что является чистовой обработкой. При этом могут использоваться отбеленный чугун, твердые легированные стали, цементированные и закаленной стали, а также высокоабразивные материалы, которые не имеют в составе металла. Фрезы с твердосплавными пластинами ВК6 с успехом применяются для получернового или чернового точения, фрезерования сложных поверхностей, предварительной нарезки резьбы, а также растачивания и рассверливания отверстий. Работать при этом можно с серым чугуном, цветными металлами и сплавами, а также материалами, которые не имеют в составе металл.

Рекомендации по выбору

Для того чтобы сменные пластины обладали высокой точностью и эффективностью, следует их правильно подобрать под конкретные условия точения. В продаже можно встретить самые различные варианты исполнения инструментов, все они применимы для выполнения той или иной обработки.

Пластина сменная может характеризоваться достаточно большим количеством параметров

Проводя выбор рекомендуется уделять внимание следующим моментам:

- Пластинка подбирается в соответствии с тем, с какими размерами и формой нужно получить конечное изделие. Форма режущей кромки определяет профиль получаемой поверхности. Если проводить обработку большой заготовки при использовании небольшого инструмента поставленная задача существенно усложняется. Однако, слишком большой резец обходится дороже, а фреза не сможет использоваться.

- Следующий критерий выбора заключается в характеристиках металла. Получаемый сплав, из которого изготавливается рабочая часть, характеризуется различным соотношением химических элементов. К примеру, в состав может включаться большее количество вольфрама или титана. Универсального варианта в плане соотношения концентрации всех элементов нет: в некоторых случаях важнее значение теплопроводности, в других вероятность спаивания.

- На выбор оказывает влияние и то, какой именно тип обработки будет проводится. Этот параметр определяет геометрическую форму режущей кромки, а также точность размеров. К примеру, для отрезных и проходных операций применяются резцы. Что касается фрез, то они также классифицируются по большому количеству признаков.

- Рекомендуется приобретать изделия только известных производителей, так как их заявленные параметры будут соответствовать реальным.

Производством рассматриваемых инструментов занимается достаточно большое количество различных компаний. Качество изделий, как правило, довольно высокое, так как незначительный дефект может привести к существенному снижению качества обработки и многих другим проблемам во время резания. Особенности крепления рабочего элемента также влияют на выбор.

Классификация твердосплавных пластин

Большинство режущего инструмента состоит из двух частей: державка и режущая кромка. Державкой резец крепится к станку, а кромкой непосредственно снимает стружку с заготовки. Именно, в качестве материала для режущей кромки и используются твёрдосплавные пластины.

Существует множество факторов, которые влияют на эффективность процесса резания. Это и материал заготовки, и серийность производства и тип охлаждения и т.д. В зависимости от этого существуют много разновидностей инструмента. Если упрощенно, то их классифицируют по виду сплава, из которого пластина изготовлена, и по способу крепления к державке. Рассмотрим теперь каждую категорию более подробно.

Виды пластин по типу материала

В большинстве случаев их изготавливают из:

- Вольфрамокобальтового сплава.

- Титановольфрамокобальтового сплава.

- Титанотанталовольфрамокобальтового сплава.

- Карбидотитанового сплава.

1. Твердосплавные пластины на основе вольфрама и кобальта рекомендуется применять для резания материалов, дающих стружку надлома. К данной категории относятся медные и алюминиевые сплавы, чугуны и пластмассы. Эта разновидности отличается повышенной износостойкостью и применяются при чистовом фрезеровании с максимально возможной скоростью резания, но глубина резания и подача при этом имеют достаточно низкое значение.

Все виды вольфрамокобальтовых пластин обладают высокими прочностными свойствами. Предел прочности на изгиб колеблется в пределах 1175-1470 МПа. Твердость достигает до 75 единиц по шкале Роквелла.

Повышение количества кобальта в составе пластин положительно влияет на их механические характеристики. В частности, происходит увеличение прочности на изгиб, пластичности и вязкости.

2. Пластина из титановольфрамокобольтового сплава предназначается для обработки резанием металлов, дающих сливную стружку. По сравнению с вышеуказанными пластинами, она имеет пониженную тепло- и электропроводность, но при этом опережает их по устойчивости к окислению, твердости и жаростойкости.

Также данные твердосплавные изделия отличаются повышенным значением температуры сцепления со сталями, что повышает их износостойкость к скользящей стружке. Все это позволяет добиваться более высоких скоростей резания.

Указанные твердосплавные пластины регламентируются по механическим свойствам ГОСТом 3882-74. Согласно ему, пластина способна выдерживать изгибающую нагрузку до 1666 МПа. Твёрдость ее составляет не менее 87 единиц HRA.

При увеличении процентного соотношения титана жесткость пластин падает, но повышается износостойкость. Повышение кобальта в составе способствует увеличению прочности и вязкости, но отрицательно влияет на износостойкость.

3. Пластинам на основе кобальта, тантала, титана и вольфрама свойственно повышенное значение твердости, которое равно 95 единиц HRA. Твердосплавные пластины, легированные танталом, выделяются улучшенными усталостными характеристиками при знакопеременных нагрузках, жаропрочностью и сопротивляемостью к окислению.

Данные твердосплавные пластины не теряют своих механических свойств до 900 ºС и обладают низким коэффициентом ползучести, что делает возможным их применение в самых тяжелых эксплуатационных условиях. Под этим подразумевается наличие большого диаметра среза, значительные температурные и силовые нагрузки.

4. Твердосплавная карбидотитановая пластина имеет самое низкое значение окисляемости и термостойкости, чем все вышеперечисленные твердосплавные пластины. Карбиды титана выполняют роль заменителя дефицитного вольфрама. По этой причине применение данного сплава целесообразно при несильной нагрузке на пластину. Его используют при получистовом фрезеровании серого и высокопрочного чугуна.

Данные твердосплавные пластины также имеют более низкие механические характеристики. Их предел прочности на изгиб равен 900 МПа. Твердость не больше 70 единиц HRC.

Характеристики инструментов с твердосплавными пластинами

Напайка твердосплавных пластин на рабочую часть инструмента — сложный производственный процесс, который существенно повышает стоимость изделия. Однако сегодня все чаще встречается именно такой вариант исполнения резцов и фрез. Это связано со следующими эксплуатационными особенностями:

- Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

- Появление современных станков ЧПУ позволило увеличить скорость нарезки и подачу. Высокая производительность частично связана с использованием рассматриваемого типа инструментов.

- Обеспечивается высокая точность при нарезке. Износ инструмента требует корректировки программы обработки, чего нельзя сделать с помощью обычного резца и фрезы.

- Можно достигнуть более высокого качества шероховатости поверхности. Это связано с тем, что при высокой скорости обработки твердосплавные напайки не нагреваются до большой температуры, а сам материал не прилипает к обрабатываемой поверхности.

Существует несколько основных методов соединения твердосплавного наконечника с основанием:

- с применением газовых, пламенных и электрических печей;

- при помощи тока высокой частоты;

- с применением ацетиленокислородной горелки;

- контактным способом, то есть с помощью стыковых сварочных аппаратов.

Каждый из приведенных выше методов имеет свои определенные достоинства и недостатки.

В заключение отметим, главным недостатком рассматриваемого типа резцов и фрез можно назвать отсутствие возможности заточки и ремонта в производственных условиях. Выполнить качественную пайку можно, если есть специальное оборудование и припой, сами пластины изготавливаются из труднообрабатываемого материала.

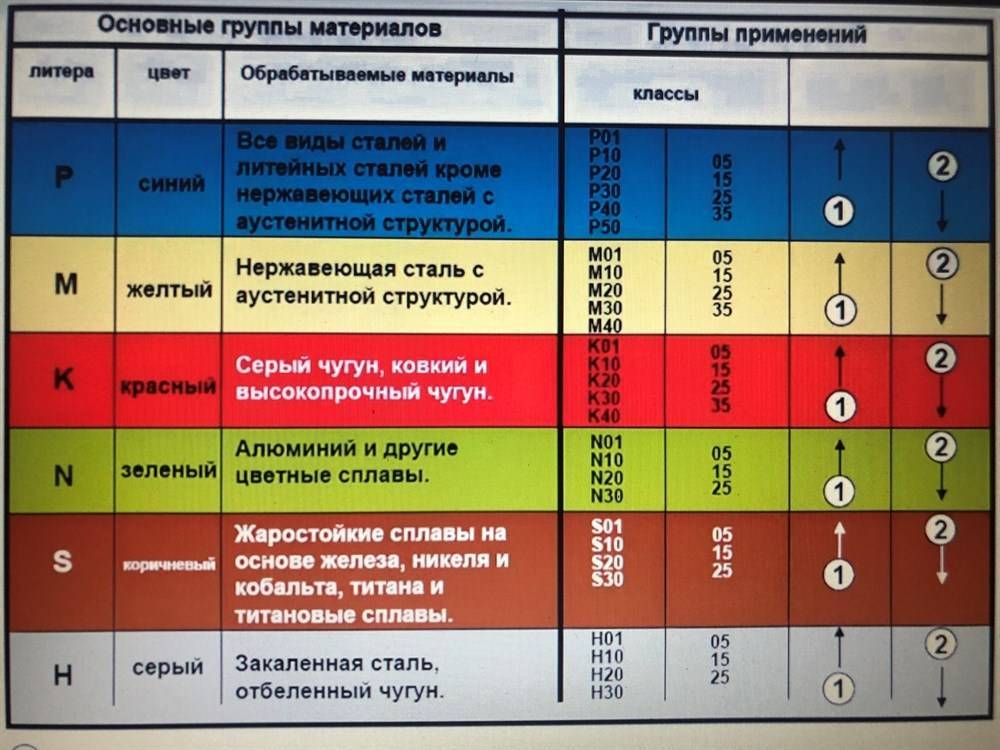

Выбор режущей пластины при обработке различных металлов

Выбирать твердосплавную пластину для токарного резца требуется с учетом следующих факторов.

- Материал заготовки, которую необходимо обработать.

- Вид обработки — черновой съем, чистовой и финишный проход, получистовая обработка.

- Размеры, радиус и класс точности пластины. К примеру, для черновой обработки нужно брать пластину с большим радиусом и небольшим классом точности.

- Форма и марка пластины, подходящие под имеющийся резец.

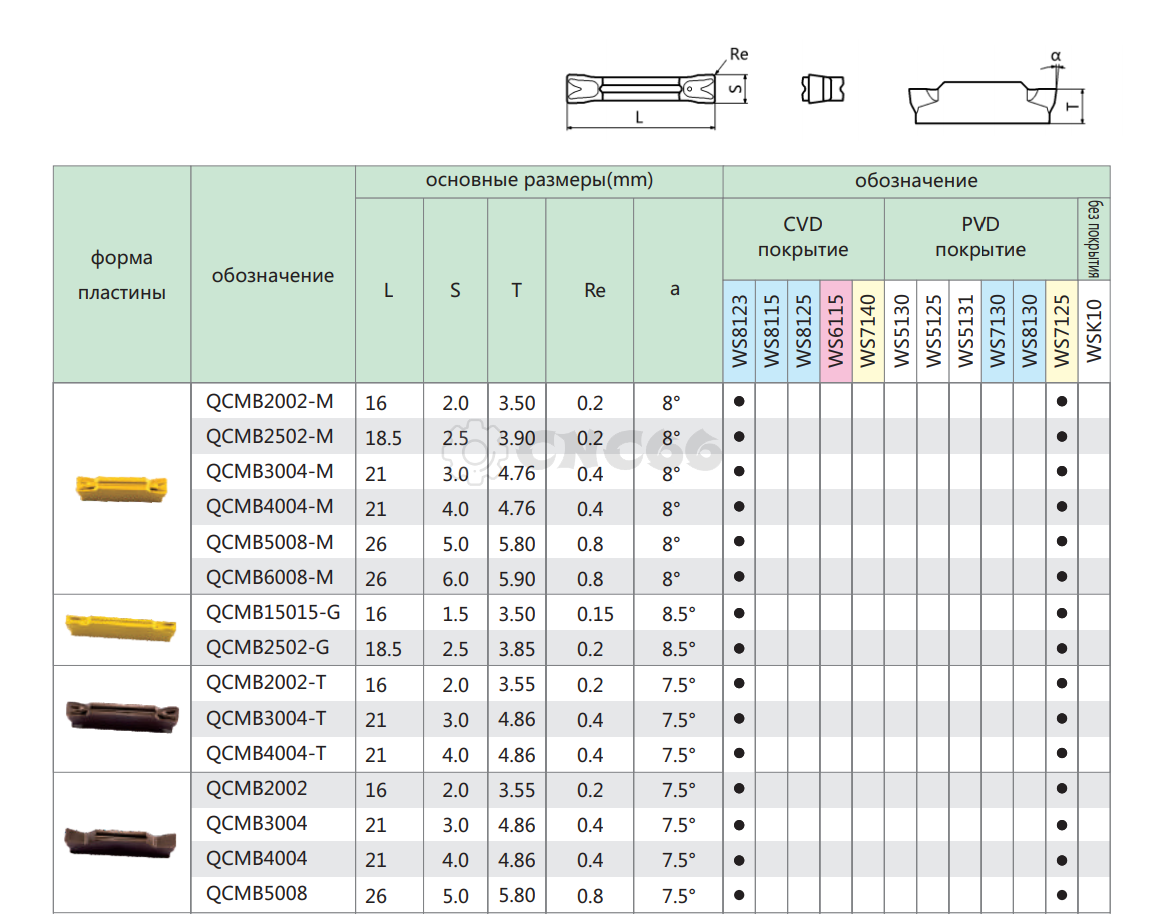

- Ширина канавки и пластины (для отрезной и канавочной пластин).

- Профиль, тип резьбы, правое или левое исполнение, шаг резьбы (для пластин, предназначенных для нарезания резьбы).

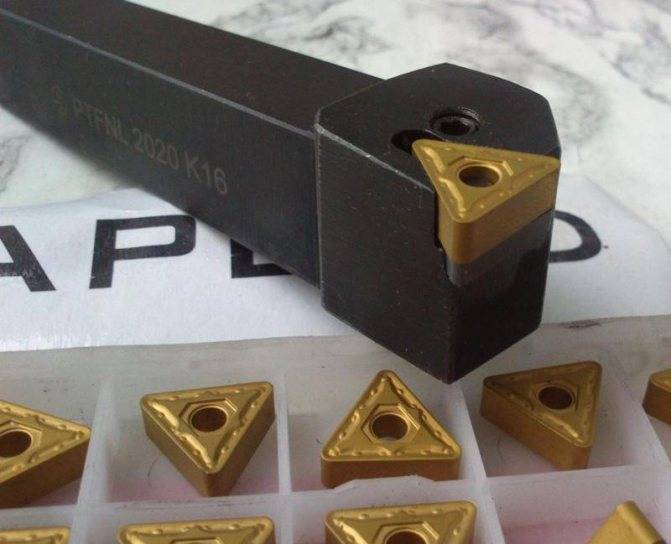

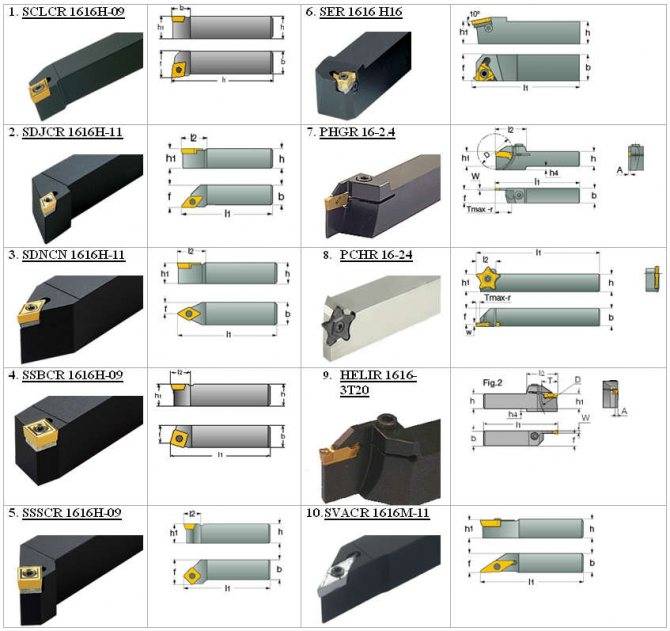

Резец с механическим креплением

Важно!

Для резцов некоторых производителей подходят только оригинальные твердосплавные пластины. В частности это касается отрезных и фрезерных изделий, а также пластин для сверл. Оснастка для точения чаще всего универсальная и совместима с державками разных брендов.

Как маркируют пластины, и кто их производит

По маркировке твердосплавных конструкций для токарных резцов можно определить состав материала производства. В частности, маркировка Т15К6 означает, что изделие произведено на основе сплава титановольфрамокобальтовой группы. Вольфрам в составе данных сплавов присутствует в обязательном порядке. Кроме вольфрама в сплаве дополнительно должны присутствовать:

- тантал;

- кобальт;

- титан и другие.

В составе подобного сплава в соответствии с маркировкой присутствует карбид титана в количестве 15 процентов и кобальт в количестве 6 процентов соответственно.

Наиболее известными производителями данной продукции, применяемыми для механического крепления на резцах, являются:

- Ceratizit (Люксембург);

- BDS-Machinen и Proxxon (Германия);

- Инструмент-Сервис и Новомосковский трубный завод (Украина).

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Классификация токарных резцов по металлу: твёрдосплавные, со сменными пластинами, легированные

Обработка металлов на токарном станке заключается в придании детали нужной формы методом снятия лишнего материала с заготовки. Операция выполняется резцами различных видов, приспособленных под определенную процедуру. Больше всего существует видов токарных резцов. Далее вы узнаете, какие они бывают и чем отличаются.

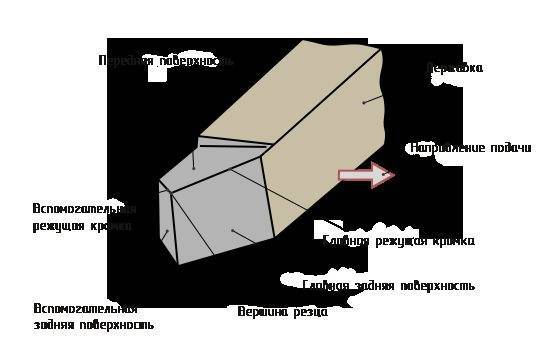

Конструкция токарного резца

конструкция токарного резца Условно можно разделить любой резец по металлу на два элемента: головку и державку. Головка — это исполнительная часть, которая состоит из нескольких плоскостей и режущих кромок, заправленных под определенными углами. В зависимости от характера обработки материала подбирается и угол заточки. Державка необходима для фиксации резца в держателе токарного станка. В срезе державка представляет собой прямоугольник или квадрат. Существует несколько стандартных размеров сечений каждой формы.

Различают следующие конструкции токарных резцов:

- прямые — державка и рабочая головка располагаются на одной или параллельных осях;

- изогнутые — державка согнута, если смотреть на нее сбоку;

- отогнутые — рабочая головка инструмента изогнута по отношению к державке, если смотреть на нее сверху;

- оттянутые — ширина головки меньше, чем державки. Головка может находиться на одной оси с державкой или быть смещенной относительно нее.

Классификация токарных резцов

Согласно общепринятой классификации ГОСТ все токарные резцы по металлу делятся на следующие категории:

- с режущей кромкой из легированной стали — весь инструмент выполнен из единого куска металла. Они могут изготавливаться и из инструментальных типов сталей. На сегодняшний день используются редко;

- с твёрдосплавными напайками — рабочая твёрдосплавная кромка-пластина приварена к основе — головке. Это наиболее распространенный тип инструмента;

- с фиксацией твёрдосплавных пластин механическим способом — режущая пластина фиксируется на головке с помощью винтов, прижимов. Сменные твёрдосплавные пластины изготавливают из металлических и металлокерамических материалов. Это самая редкая категория.

Существует классификация и по направлению подающего движения:

- левые — подаются слева: если взять его в левую руку, основная рабочая кромка располагается под большим пальцем;

- правые — подаются к станку справа: если взять в правую руку, основная рабочая кромка будет под большим пальцем, более распространены на практике.

Режимы резания по металлу

Режим резания представляет собой набор величин, вычисляемые расчетным путем.

- Глубина, определяющая толщину снимаемого слоя за одну операцию. При обработке торца показатель глубины определяется диаметром детали, плоских деталей — используют длину.

- Скорость. Вычисляется путем умножения количества оборотов детали в минуту на ее диаметр. При этом учитывают тип выполняемой операции, вид инструмента, материал заготовки.

- Подача. Показатель движения резца за один оборот детали. После вычисления данные величины сравнивают с нормативными показателями, указанными в паспорте станка.

Также при расчете режима резания учитывают параметры токарного оборудования:

мощность, скорость вращения шпинделя и другие.

Пластины твердосплавные

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

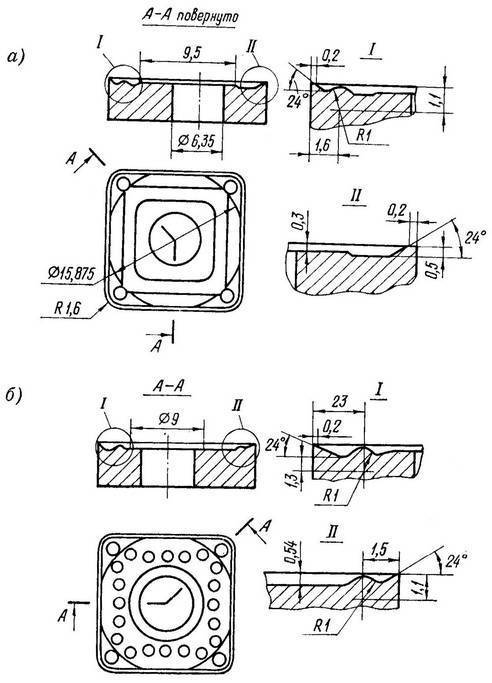

Конструкция и преимущества твердосплавных пластин

Конструкция твердосплавных пластин зависит от способа крепления и конфигурации резца. При болтовом креплении в пластинах имеется отверстие для крепежного элемента.

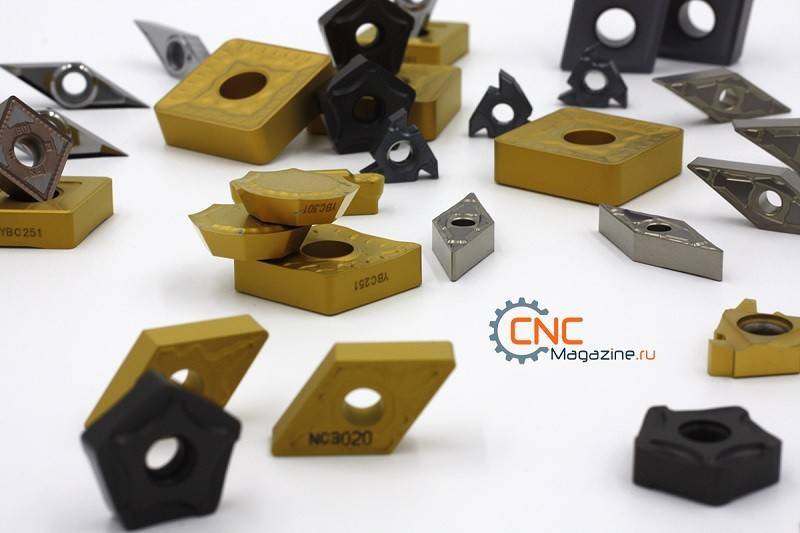

В зависимости от типа инструмента твердосплавные пластины для токарных резцов могут быть квадратными, ромбическими, трехгранными, пятигранными и т. д.

От количества граней зависит число режущих кромок и длительность эксплуатации.

Твердосплавные пластины изготавливаются путем прессования и термообработки порошков карбида вольфрама, карбида титана и других высокопрочных материалов. Помимо твердости пластины обладают высокой износо- и термостойкостью, способны сохранять свои свойства при температуре до +1150°С.

Основные эксплуатационные преимущества:

- Возможность использовать на одном резце наиболее подходящую пластину твердосплавную, вид которой наиболее подходит для материала заготовки. Это позволяет иметь съёмный набор для различных операций.

- Замена изношенной и разрушенной пластины обойдется намного дешевле, чем цельного резца. Применение съёмных пластин оправдано при мелко- и среднесерийном производстве, а также при частой смене номенклатуры изделий.

- Минимальное время замены пластины.

- Высокая надежность даже в условиях интенсивной работы.

- Унификация пластин для удобной замены и подбора под тип обработки и марку стали.

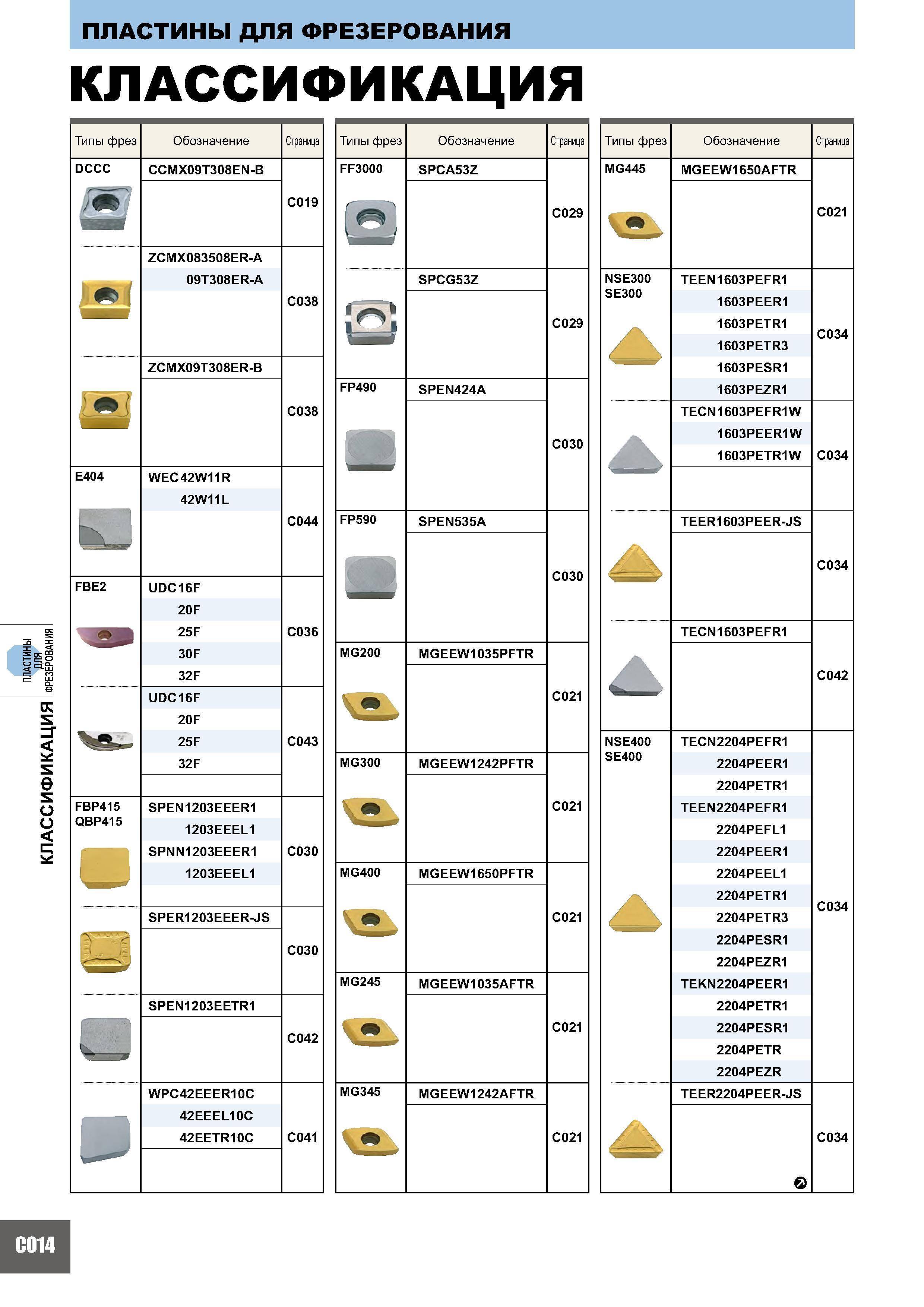

Классификация твердосплавных пластин

Для применяемых в современном производстве пластин твердосплавных классификация основана на нескольких признаках.

В первую очередь это способ крепления инструмента – напайка или механическое крепление. Второй способ обеспечивает быструю замену и возможность многократного использования пластин.

При напайке можно перевернуть изношенную часть пластины или использовать одноразовые многогранные элементы.

Также пластины различаются по типу сплава, определяющим их характеристики и сферу применения. Для черновой обработки часто используется оснастка из сплава ВК8.

Данный материал предназначен для работы с конструкционными сталями, серым чугуном и различными сложными в обработке сплавами.

Элементы выполненные из сплава Т15К6 чаще применяют для получистовой или чистовой обработки легированных и углеродистых сталей.

По форме пластины подразделяются на:

- Круглые.

- Квадратные.

- Ромбические.

- В форме параллелограмма.

- Трехгранные.

- Пятигранные.

Выбор твердосплавных пластин

Для обеспечения точности и качества токарных операций необходимо подобрать пластину требуемого материала, формы и размера

При этом очень важно учесть соответствие геометрии оснастки и размеров токарного резца или других металлорежущих инструментов. В первую очередь это влияет на возможность крепления пластины к основанию резца. Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки

Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки. Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

- Сплавы с высокой стойкостью к механическим нагрузкам – вибрации, ударам и т. д.

- Термостойкие сплавы стойкие к повышенным температурам. Удобны для длительной работы.

Пластины из стойких сплавов более всего подходят для высокоскоростной обработки при большой нагрузке. Термостойкие оптимально использовать для снятия значительных слоёв металла.

В целом же, для профессиональной работы желательно иметь набор сменных пластин с наиболее востребованными геометрическими и технологическими характеристиками. Это позволит значительно расширить возможности обработки, сэкономить время и уменьшить финансовые расходы на производство.

Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции.

- Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным.

- На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности.

- Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество.

- Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок.

- Нарезание резьбы.

- Внутренняя расточка.

- Развертка.

- Выборка пазов, канавок и тому подобное.

- Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

Твердосплавные пластины для сложных материалов

Отрасль режущего инструмента радикально изменилась, и эти изменения можно увидеть в пластинах для фрезерования и токарной обработки сложных материалов материалов.

В современном мире вставки с покрытием из карбида, металлокерамики, кубического нитрида бора (CBN) и поликристаллического алмаза (PCD) играют жизненно важную роль.

Вставки с уникальной геометрией и покрытием выдерживают механические удары и тепло, а также абразивный износ. Однако для продуктивного использования этих пластин могут потребоваться различные внешние факторы, одним из которых может быть партнерство с хорошо осведомленным поставщиком инструмента.

Твердосплавные пластины используются при производстве различных материалов, например, стальных сплавов. Эти стальные сплавы становятся тверже во многих областях применения. Эта сталь твердеет до 63 RC и обычно используется в красильной и литейной промышленности.

Изготовители пресс-форм раньше вырезали детали перед термообработкой, но теперь прецизионные обрабатывающие инструменты используются в полностью закаленном состоянии, чтобы избежать деформации при термообработке. С помощью этой техники с твердосплавными пластинами можно экономично обрабатывать даже полностью закаленные материалы.

Например, в аэрокосмической обработке используются твердосплавные пластины. Они использовали круглые твердосплавные пластины, когда хотели обрабатывать твердую сталь. Таким образом, профиль обеспечивает более надежный инструмент без уязвимых острых углов.

Преимущества использования токарных пластин

Пластины для отрезных либо расточных резцов производятся на основе разных марок твердых сплавов. Это весьма удобно, поскольку позволит вооружиться большим набором режущих элементов, которые будут обрабатывать заготовки из разных элементов.

А еще применение сменных токарных приспособлений для режущего инструмента можно уверенно назвать выгодным решением с экономической точки зрения, поскольку, если случится поломка или износ, не нужно будет менять весь резец целиком, только лишь его режущую часть. Лучше всего применять инструмент, оснащенный сменными твердосплавными пластинами, тогда, когда требуется автоматизировать технологические процессы

Это особенно важно при мелком и среднесерийном производстве разных изделий

Твердосплавные изделия, которые ставят на токарные резцы, имеют ряд своих преимуществ:

- они стоят дешевле по сравнению с цельными резцами;

- заменить твердосплавный режущий элемент на новый можно очень быстро;

- пластины на основе твердых сплавов обладают высокой надежностью даже при интенсивной эксплуатации;

- если нужно, то подобные сменные режущие части можно переналаживать;

- все существующие модели данных режущих элементов для резцов унифицированы, поэтому можно без труда подобрать подходящий вариант для того или иного типа обработки, а также марки материала обрабатываемой заготовки.

А еще использование сменных твердосплавных пластин, оснащенных механическим креплением, можно значительно повысить срок эксплуатации державки токарного резца, а также не потребуется затачивать и паять режущую его часть. Кроме того, в условиях применения данного инструмента температура и сила резания может снизиться до 40 процентов. Твердые сплавы обладают такими свойствами, что их можно применять для производства пластин, а с их помощью можно обрабатывать металлы при условии изменения режимов резания.

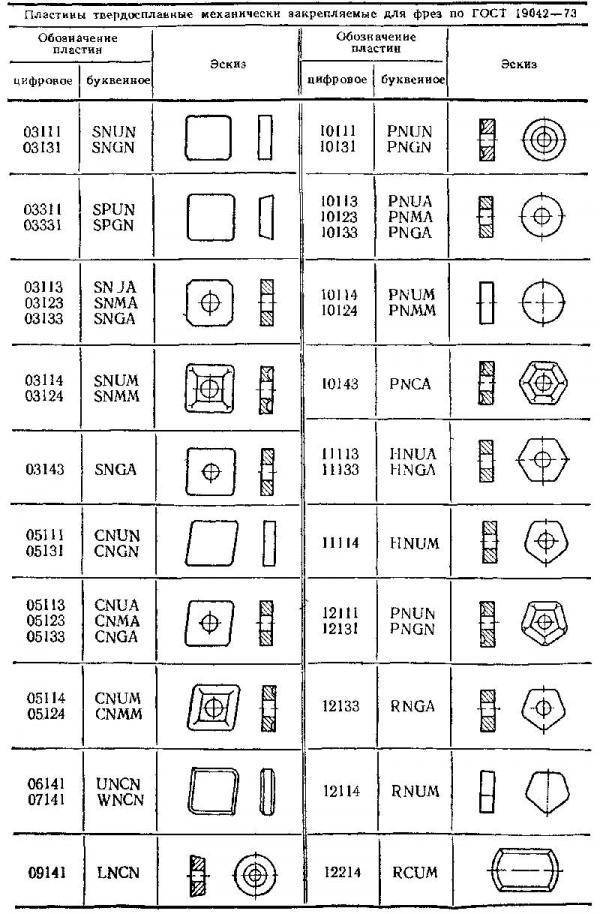

В настоящее время выпускаются разные виды твердосплавных изделий. Требования к каждому типу прописаны в государственных стандартах. Они представлены ниже:

- ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;

- ГОСТ 19042–80 — прописывает требования к форме, классификации, а также к системе обозначений пластин сменного типа на основе твердосплавных материалов;

- ГОСТ 25395–90 — регулирует производство твердосплавных пластин нескольких типов, их фиксируют на державке резца посредством напайки. Это касается элементов, соединяющихся напайкой с резцами револьверного, проходного или расточного типа.

Заточка и доводка резцов

| Внешние видеофайлы |

| Заточка и доводка инструмента |

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.