Внутренний резьбовой резец. Делаем кисточку – масленку.

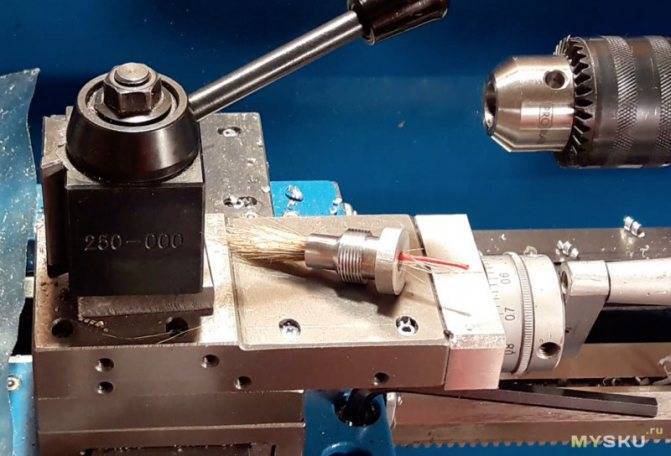

Приехал ко мне еще один резец к токарному станку. Писать просто о резце скучно. Три фразы, два фото и все. Так что решил я отреагировать на критику в одном из комментариев к предыдущему обзору. Попеняли мне опытные читатели, что надо масло на деталь не капать из масленки при резе на станке, а кисточкой наносить. И решил я скрестить кисточку с масленкой, и попутно новый резец протестировать. Что из этого получилось – смотрите под катом. Для начала пара расскажу о герое обзора. Резец резьбовой для внутренней резьбы со сменными пластинками.

Раньше я пользовался резцами из быстрореза. Откровенно неудобно затачивать и после пары заточке можно делать новый.

Приехал резец в количестве трех штук и с десятком сменных пластинок.

Зачем мне три одинаковых резца? Один на токарный станок, второй для фрезерного (есть планы прикрутить к нему ЧПУ и резать резьбы), а вот третий резец действительно лишний. Подарю его кому-нибудь из друзей – самоделкиных с токарным станком. Такому подарку любой станочник будет рад. По себе сужу.

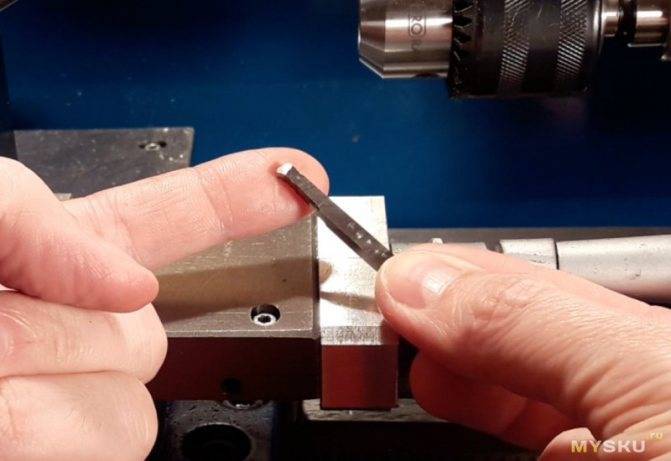

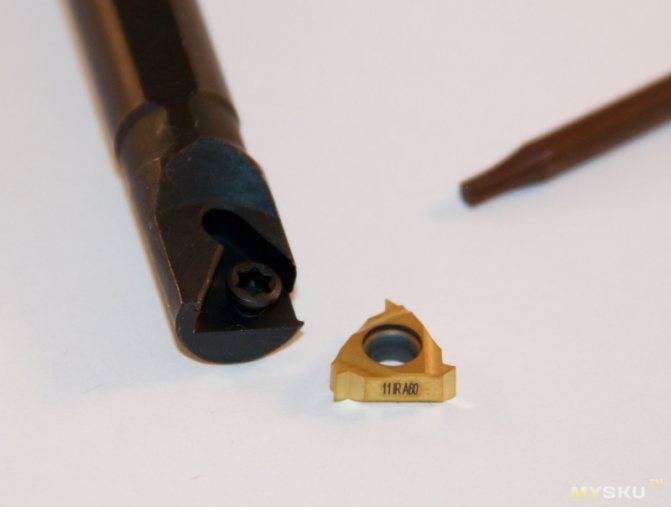

Маркировка державки резца SNR0010K11. Пластинка 11IR A60. Длина резца 125 мм, диаметр 10 мм.

К каждому резцу в комплекте идет отвертка с torx хвостовиком.

Качество резца замечательное, гладкая державка из стали, напоминающей по ощущениям Ст45. Впрочем, это относится почти ко всем современным китайским резцам. Их промышленность уже давно делает качественные и надежные инструменты. Ну как минимум в области металлообработки. За последние лет 6 я не сталкивался с явным браком или какими-то огрехами. Может везло, а скорее это норма.

Как видно из самой геометрии резца, основное его предназначение – нарезание внутренней резьбы или мелкая внутренняя расточка.

Возвращаемся к масленке.

Исходными материалами у нас будут: кисточка из ближайшего магазина за 6 рублей, бутылочка, и небольшая алюминиевая заготовочка

Торцуем заготовку, растачиваем отверстие под навинчивающееся кольцо, отрезаем

Вытачиваем тело кисточки. На конце носика делаем внутренний конус. Это позволит нам собирать излишки масла после использования.

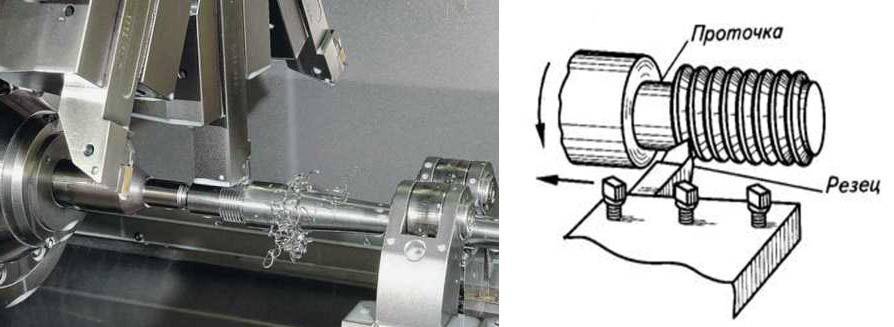

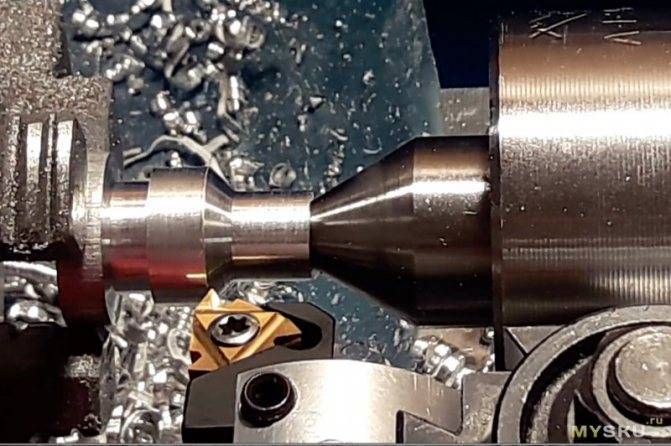

Протачиваем под размер внешней резьбы, не забываем про канавку для выхода резьбового резца

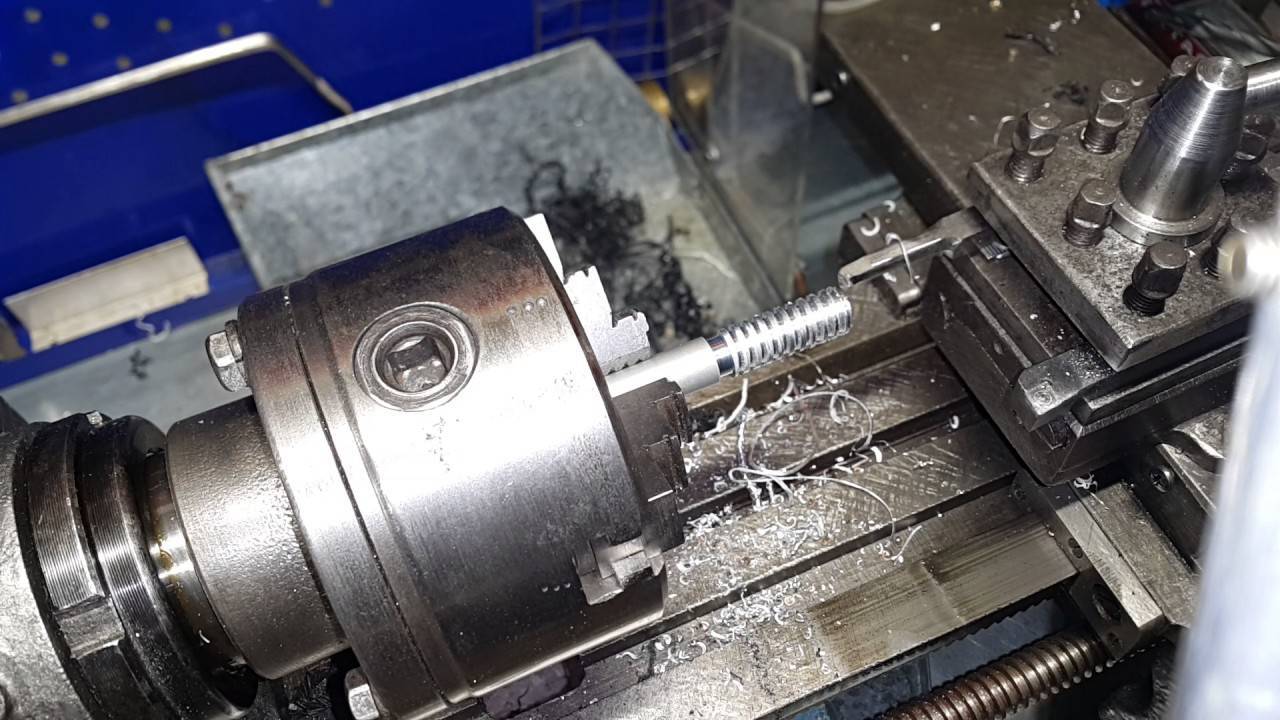

Нарезаем резьбу

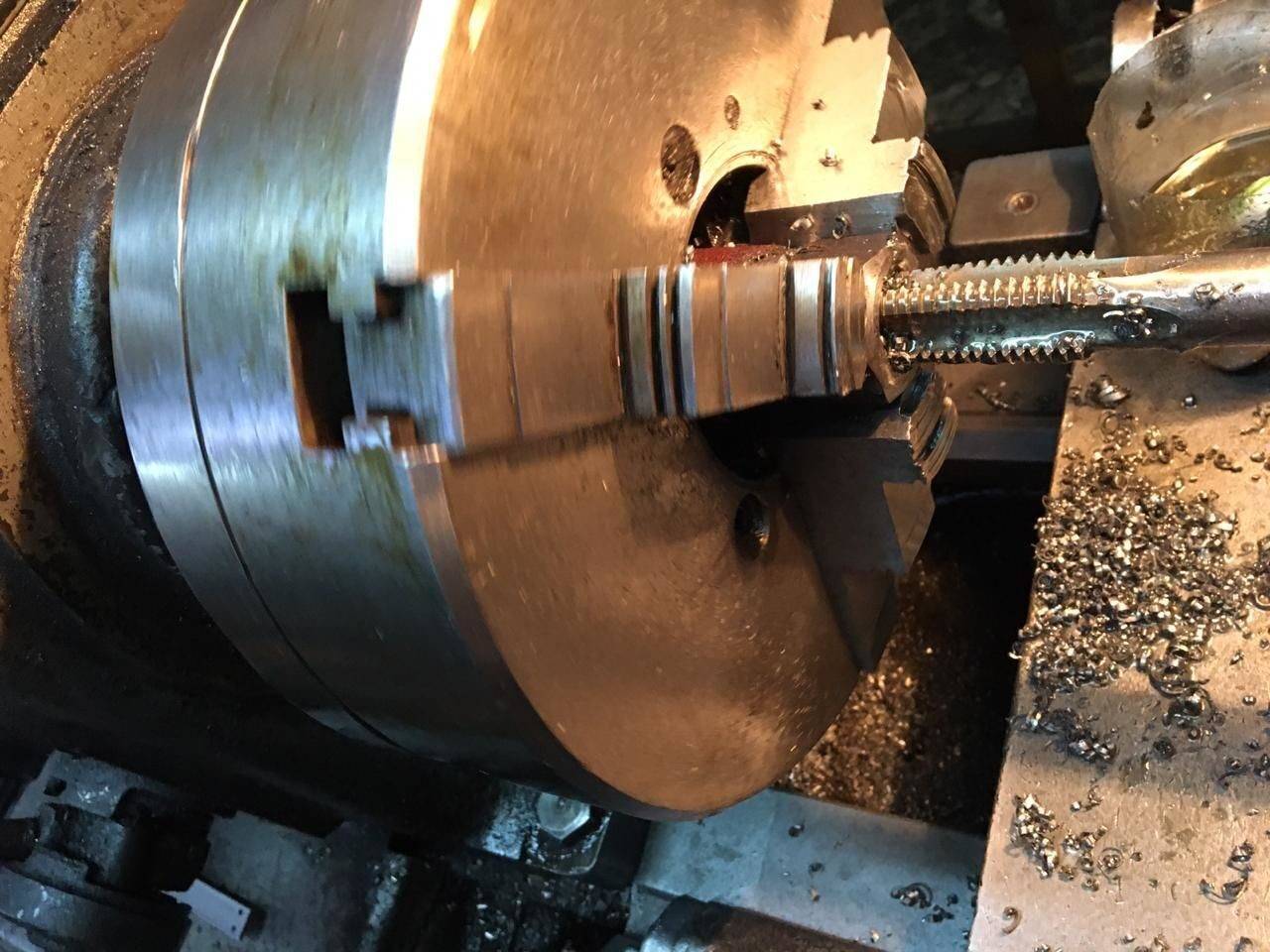

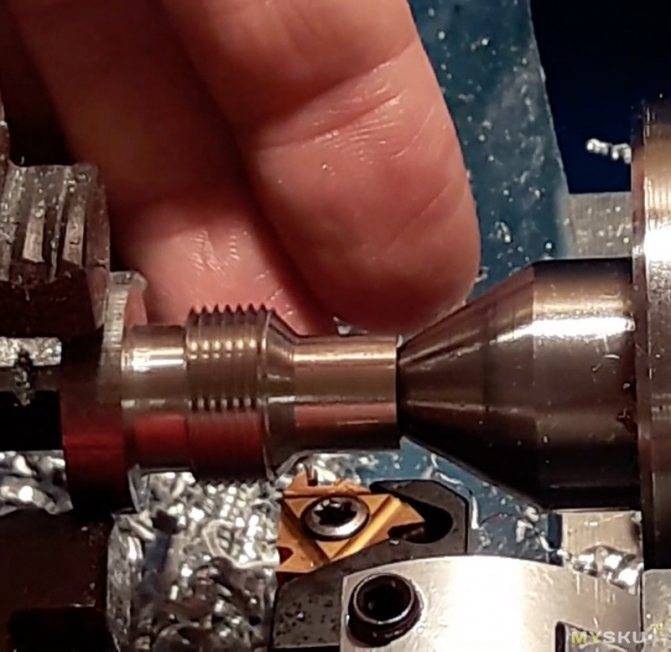

И наконец пришло время действовать герою сегодняшнего обзора. Нарезаем внутреннюю резьбу в колечке, что мы отрезали ранее. Резец проявил себя с наилучшей стороны. Резьба ровная, блестящая, без задиров и шероховатостей.

Растачиваем отверстие в крышечке бутылочки

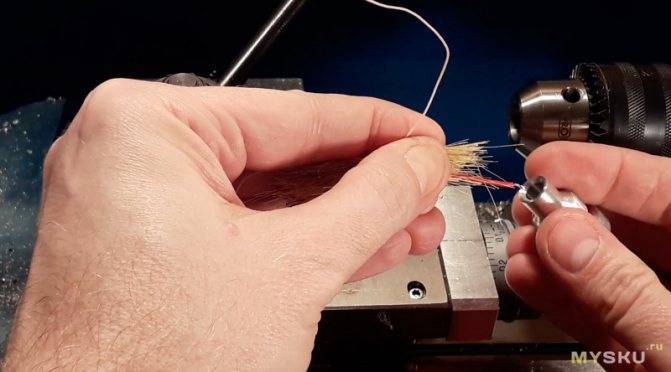

Далее самая ответственная операция. Вставляем щетину в тело нашей кисточки, и заливаем клеем. Внутри щетины находится провод.

После засыхания клея провод мы выдергиваем и на его месте образуется канал доступа масла

Ответственная операция – подстригаем ворсинки)))

Собираем все детали воедино

Заливаем масло и тестируем. Ура, все работает, подопытная отвертка покрыта слоем масла)))

Вот что у нас получилось

И как обычно видео с процессом изготовления кисточки- масленки

Резюме. Отличный резец, хорошо сделан, также замечательно показал себя в работе. Экономит время на заточку или изготовление резьбовых резцов из быстрорежущей стали. Мне очень понравился.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Нарезание резьбы на станках

Процесс формирования винтового соединения представляет собой перемещение режущего инструмента относительно оси заготовки и равномерное прорезание углубления по винтовой линии резьбы. Параметры соблюдения размерности обеспечивает специализированный инструмент либо согласование подачи станка и скорости вращения детали.

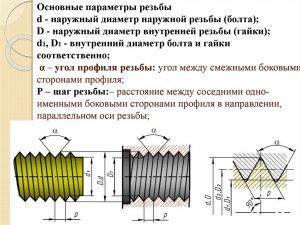

Параметры резьбы

Параметры резьбы

- Шаг резьбы – расстояние между вершинами соседних витков;

- Угол подъёма (увеличения) – соотношение скоростей вращения шпинделя станка и величины подачи инструмента.

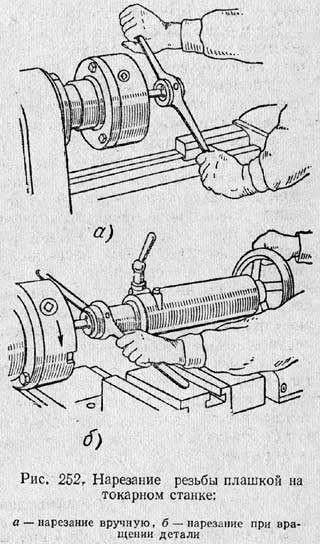

Настройки нарезания стандартной резьбы на токарно-винторезном станке задаются специализированным инструментом. Простейшими операциями считаются нарезание резьбы плашкой (леркой), метчиком на крепеже.

Сложные по исполнению, заглублению и конфигурации виды резьбы на цилиндрической либо конической поверхностях требуют переналадки оборудования. Подбираются табличные режимы нарезания резьбы на станке.

Помимо сопряжения и уплотнения отдельных конструктивных элементов (крепёжная), проводится нарезание резьбы для перемещения элементов, передачи и трансформации механического усилия.

Контур резьбового профиля в плоскости – решающая характеристика применения соединения винт – гайка. Профилирование треугольной цилиндрической крепёжной наружной и внутренней резьбы разъёмных соединений с нарезанием на станке.

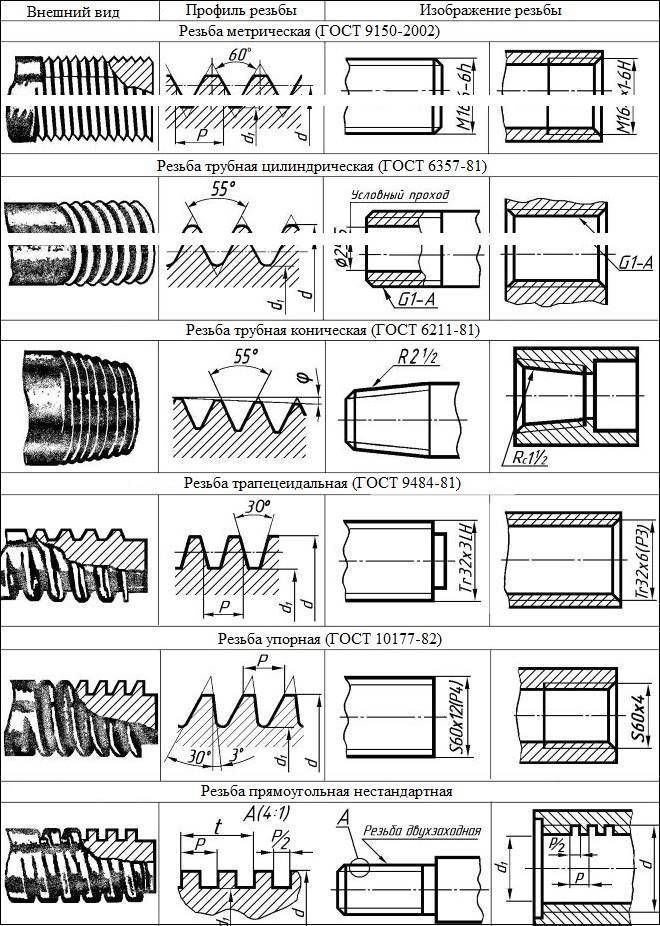

Резьбы по ГОСТ

Резьбы стандартные по ГОСТ, нестандартные:

- Треугольная ГОСТ 9150-81 метрическая, угол вершин — 60;

- Трубная цилиндрическая ГОСТ 6357-81, угол впадин — 55;

- Трубная коническая ГОСТ 6211-81, угол впадин — 55;

- Трапецеидальная ГОСТ 9484-81, угол впадин — 30;

- Упорная ГОСТ 10177-82, угол вершин — 30;

- Круглая, угол впадин — 30;

- Модульная;

- Прямоугольная нестандартная, угол вершин и впадин — 90

Расположение резьбовых ниток по поверхности формируется технической необходимостью. Ход и шаг однозаходной винтовой нити совпадают. Сопряжение нескольких многозаходных резьбовых ниток, равноудалённых между собой, требует расчёта углового деления диаметра между канавками. Ход многозаходной нити исчисляется умножением длины шага на количество заходов.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

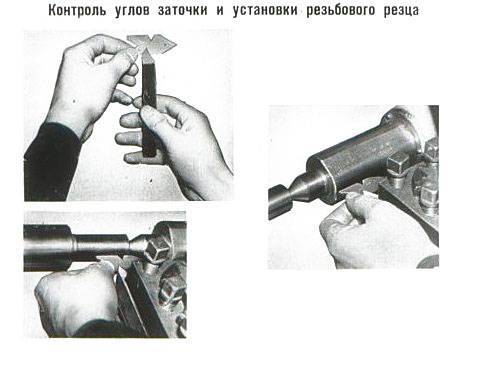

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты. Контроль качества резьбы Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

- Калибрами. Контролируют диаметры резьбы в серийном производстве.

Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Нарезание резьбы является одной из самых медленных операций, выполняемой на токарном станке. Для получения точной резьбы необходимо выдержать жесткие требования по подаче, шагу резьбы, соосности инструмента и отверстия.

Использование высокопроизводительных режимов при нарезании резьбы приводит к повышенной нагрузке на элементы шпиндельного узла.

Некоторые варианты решения этой проблемы, такие как применение специального резьбонарезного патрона, используются в станках нового поколения.

Нарезание резьбы на токарных станках выполняется в единичном и мелкосерийном производстве, для больших партий деталей применяются специализированные резьбонарезные станки и автоматы.

Принцип нарезки резьбы на токарном станке

К вращающейся заготовке, закрепленной в шпинделе, подводится инструмент. Инструмент врезается в заготовку и перемещается вдоль неё с одинаковой скоростью. Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

У резьбы выделяют такие параметры:

- Расположение. Резьба может находиться на внутренней и наружной поверхности.

- Направление. Выделяют левые и правые резьбы. Изделие с правой резьбой закручивается по часовой стрелке, это направление более распространено.

- Шаг. Представляет собой расстояние между одинаковыми точками соседних винтовых линий, измеренное вдоль центральной оси заготовки. Регулируется отношением скорости перемещения инструмента к скорости вращения заготовки.

- Наклон винтовой линии. Это понятие связано с шагом. Определяется относительно перпендикулярной плоскости к оси заготовки. Тангенс угла наклона равен шагу, разделенному на произведение π и внешнего диаметра заготовки.

- Тип опорной поверхности. Выделяют цилиндрические и конические резьбы.

- Профиль. Представляет собой контур резьбы в продольном сечении. В зависимости от профиля резьбы делят на треугольные, прямоугольные и трапециевидные.

- Количество резьбовых линий. По этому параметру резьбы можно разделить на однозаходные и многозаходные. Количество заходов видно на торцах резьбы, в зависимости от этого параметра различается расстояние, которое проходит вкручиваемая или накручиваемая деталь за один оборот.

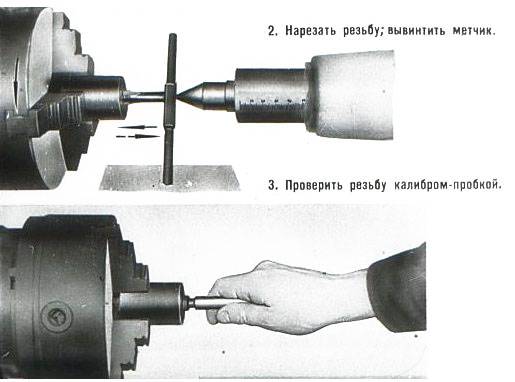

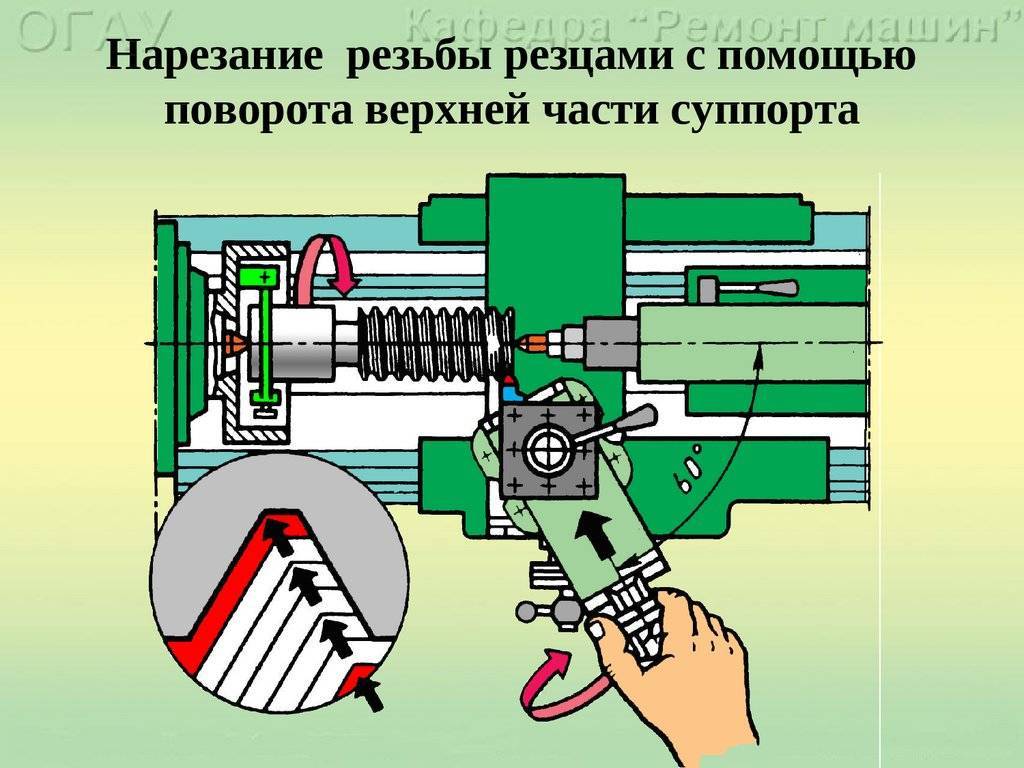

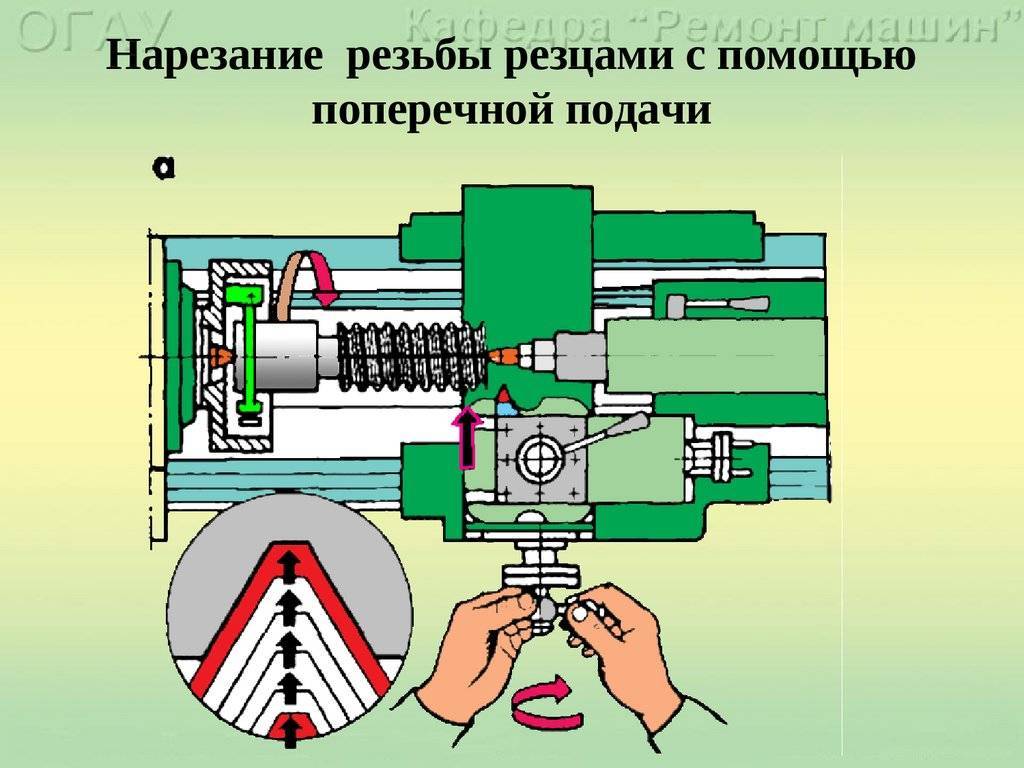

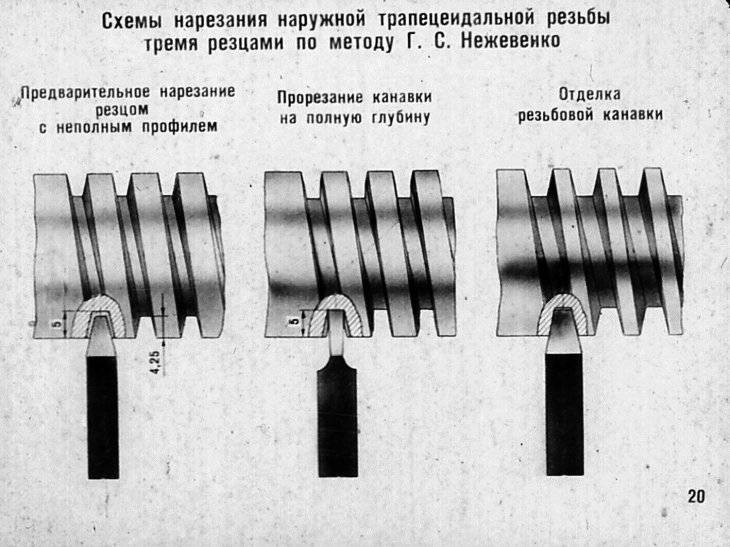

Нарезание резьбы при помощи резцов

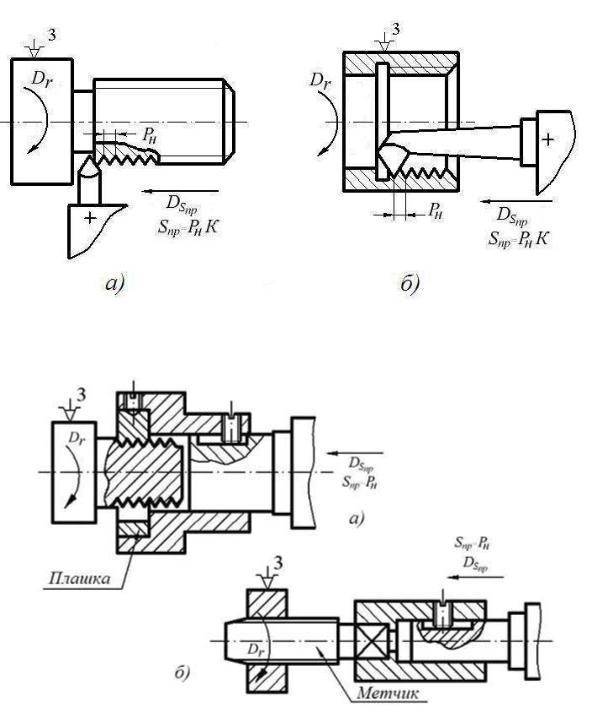

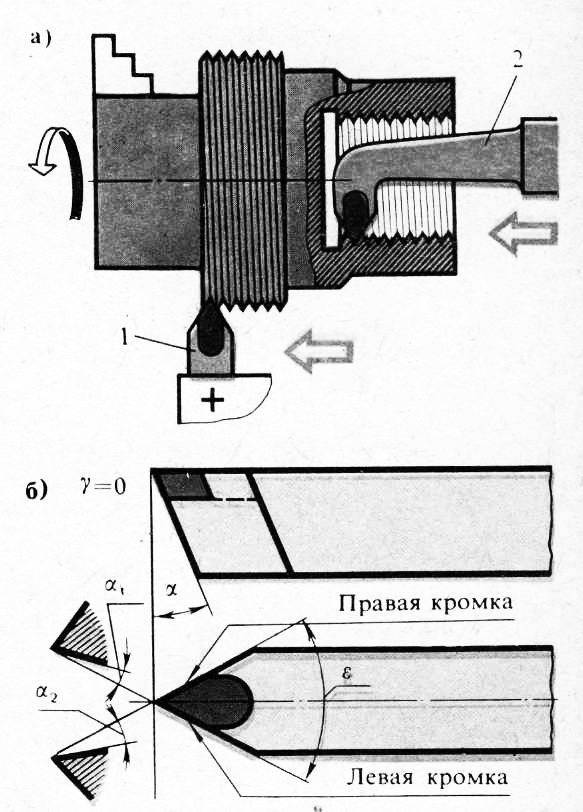

Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

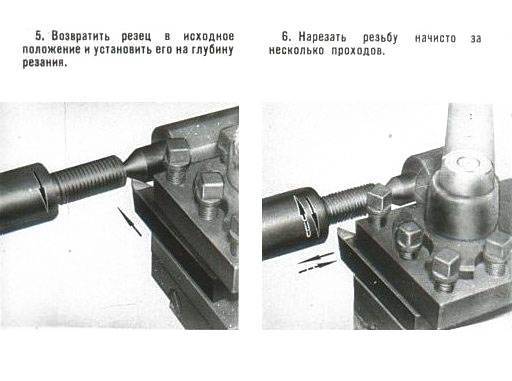

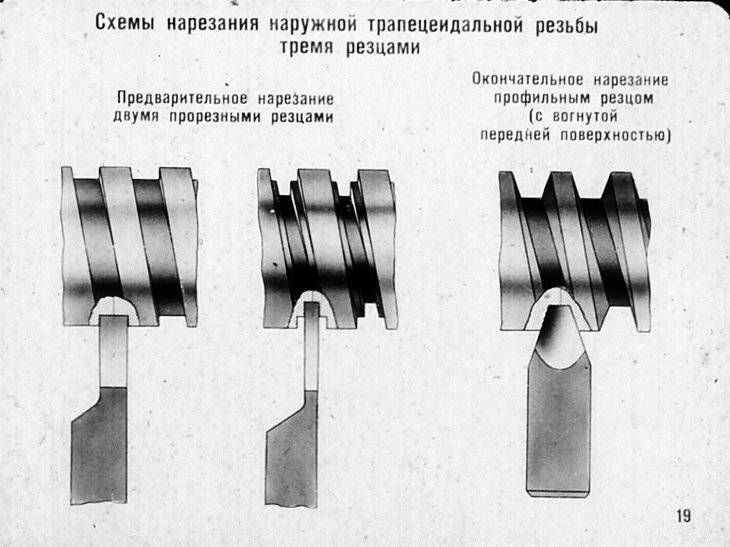

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

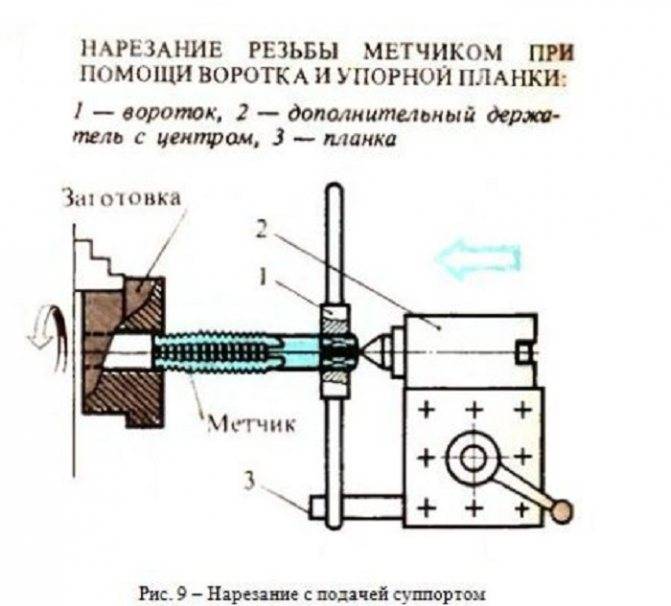

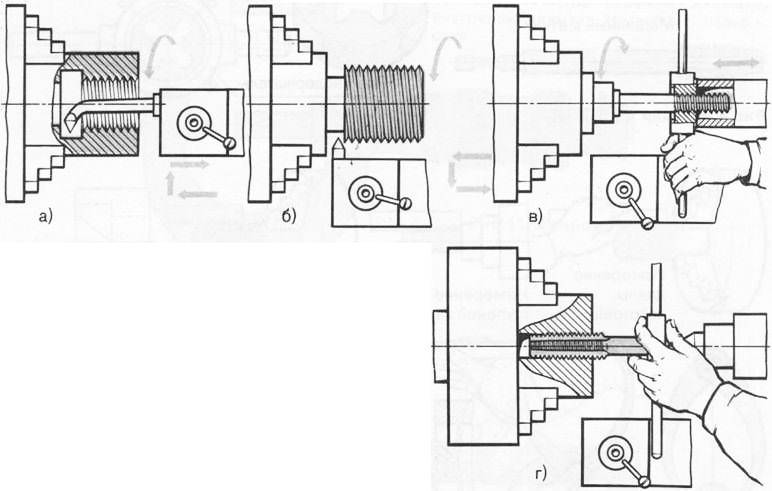

Плашка предназначается для нарезания наружной резьбы, а метчик — для внутренней. Предварительная обработка поверхностей также выполняется с учетом деформации металла. Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

На токарно-винторезных станках плашка устанавливается в патроне, закрепляемом в пиноли задней бабки. Скорость резания стальных заготовок составляет 3-4 м/мин, чугунных 2-3 м/мин, мягких медных сплавов 10-15 м/мин.

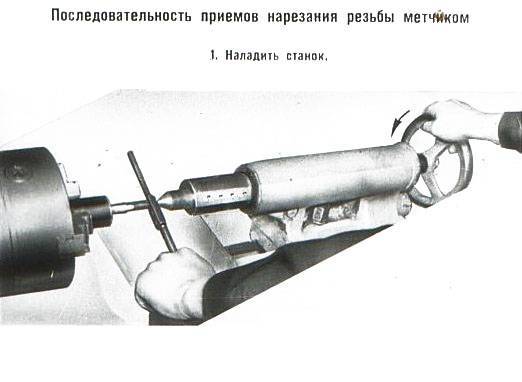

Метчик во многих случаях позволяет выполнить резьбу за один проход. Для твердых материалов применяются комплекты из 2-3 инструментов. Черновой метчик удаляет 75% металла, чистовой выполняет доводку. Скорость резки стали составляет 5-12 м/мин, чугуна — 6-22 м/мин. При нарезке резьбы подается СОЖ.

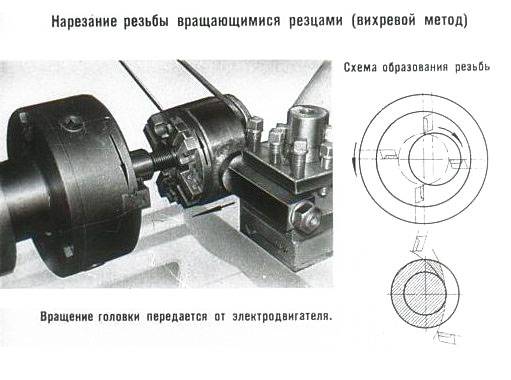

Нарезание резьбы при помощи резьбонарезных головок

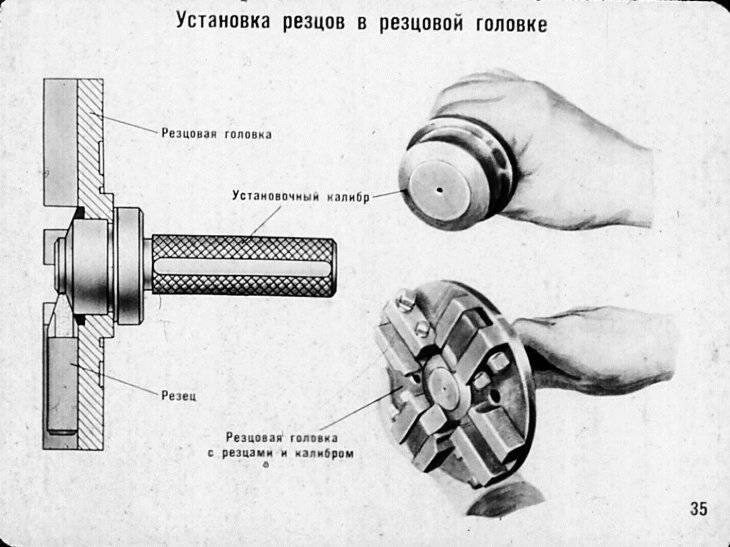

Для получения резьбы на револьверных станках и токарных автоматах используются резьбонарезные головки. Они представляют собой достаточно сложные устройства по сравнению с резцами, метчиком и плашкой.

Головки для нарезания наружной резьбы представляют собой полый цилиндр, в котором находятся гребенки — элементы с режущей поверхностью. После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

Головки, предназначенные для формирования внутренней резьбы, имеют противоположное строение. Они выполнены в виде вала, в передней части которого находятся гребенки. Их число зависит от диаметра головки. Режущая кромка гребенок обладает заходным конусом, который упрощает начало нарезки резьбы. Настройка гребенок на диаметр производится при помощи резьбового калибра или эталонной детали.

Правила работы

Процесс нарезки внутренней резьбы на трубах с помощью станка производится по следующему алгоритму:

- Заготовка своими руками устанавливается в тисках зажимного устройства, рукоятка «зажим» до предела проворачивается, и изделие плотно закрепляется.

- Для того чтобы обеспечить минимальный ход зажимных трубок заготовка размещается с торцевой стороны зажима.

- Рукоятка с обозначением «вперед» поворачивается и суппорт с установленной трубой направляется к резцу.

- После того, как труба будет захвачена плашками резца, нарезание резьбы будет производиться за счет самозатягивания, так как она будет постепенно ввинчиваться в головку.

Проводя нарезание резьбы, также следует обратить внимание на ряд технологических моментов. Так, например, при повороте рукоятки в положение, обозначающееся как «разжим», зажимное устройство тисков разжимается, и готовое изделие можно снимать. Нарезка внутренней резьбы

Нарезка внутренней резьбы

Нарезка внутренней резьбы

В случае необходимости раскрыть плашки резака можно своими руками воспользовавшись рукояткой.

Для обеспечения накатки резьбы тиски несильно затягиваются при помощи клина. Накатка будет проходить успешно в том случае, если труба, которая была зажата в тисках, будет обладать небольшим люфтом.

Некоторая свобода перемещения заготовки в тисках станка обеспечит необходимое самоцентрирование относительно резца.

Таким образом, в процессе вращения шпинделя по часовой стрелке резец будет погружаться в трубу, и формировать внутреннюю резьбу

Важно помнить о том, что перед началом накатки трубу необходимо тщательно очистить от следов грязи и окалин

Некоторые станки для выполнения накатки могут использовать специальную резьбонакатную плашку. Она представлена в виде цилиндра с диаметром в 80-90 мм со сквозным отверстием в центре корпуса.

После того, как накатка резьбы будет завершена, шпендель начнет вращаться в обратную сторону и резец выйдет из трубы. Далее тиски разжимаются, и готовая труба с резьбой вынимается.

Стоит отметить, что накатка выполняется в полуавтоматическом режиме, для этого используются кнопочные переключатели.

Контроль резьбы

При создании внутренней резьбы в трубе с помощью токарного станка, ее шаг измеряется с помощью резьбовых шаблонов. Такой шаблон представлен в виде пластины, на которой имеются специальные резцы.

Резцы отмечены шагом резьбы, который обозначается на лицевой плоскости шаблона. Есть наборы шаблонов, которыми замеряется как метрическая, так и дюймовая резьба. Такие шаблоны могут измерять только параметр шага резьбы.

Чтобы оценить точность выполненной внутри трубы резьбы применяются различные резьбовые калибры. Эти калибры могут быть проходными.

Проходные калибры сочетают в себе полноценный профиль резьбы и считаются прототипом будущего внутреннего соединения трубы.

Непроходные калибры способны контролировать значение среднего диаметра резьбы, и оснащены укороченным профилем. Перед тем, как произвести контрольные измерения все детали тщательным образом очищаются от металлической стружки и грязи.

Пластины резца с механическим креплением

Пластины резца с механическим креплением

Калибры нужно прикладывать крайне аккуратно, чтобы не допустить появления на их поверхности царапин и потертостей. С целью замера внутренних, наружных и средних диаметров шага внутреннего соединения используется резьбовой микрометр.

Его шпиндель оснащен рядом посадочных отверстий. В них вставляются комплекты со сменными вставками, они полностью соответствуют элементам резьбы, которые необходимо измерить.

Для того чтобы удобно проводить такие измерения микрометр закрепляется на стойке, после чего производится настройка с ориентировкой на шаблон или эталон.

Правила безопасности при работе

С целью предотвращения несчастных случаев во время работы с трубонарезным станком нужно неукоснительно соблюдать следующие требования:

- если производится нарезка резьбы в длинной трубе, то один ее конец должен ложиться на специально предназначенную для этого стойку;

- провода электропитания должны быть надежно заизолированы и находится в защитной трубке;

- рубильник подачи питания располагается в специальной защитной коробке;

- все части станка, которые при работе вращаются, следует огородить;

- как электродвигатель, так и рубильник после установки станка заземляются.

Также стоит отметить, что при нарезке резьбы в трубах на станке устанавливается защитное стекло, которое будет предохранять глаза оператора от вылетающей стружки.

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Это интересно: Мини токарный станок по дереву — устройство, принцип работы, выбор

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие

Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

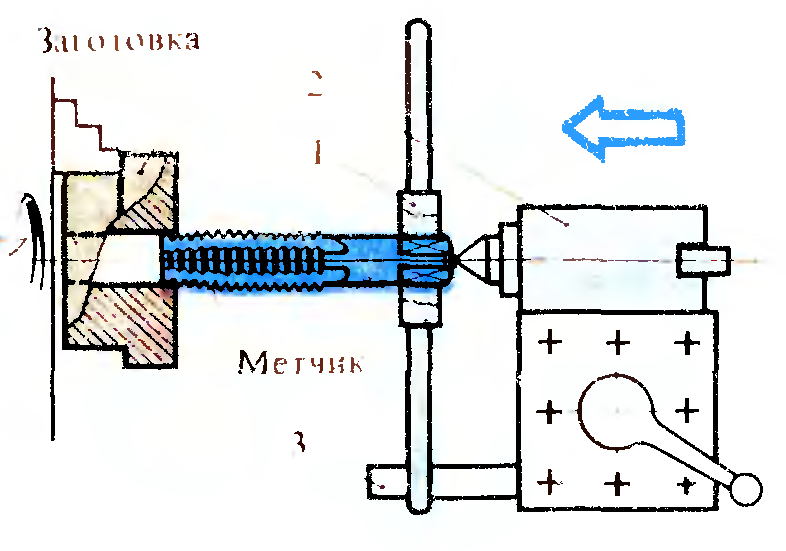

Схема нарезки резьбы метчиком

Правила нарезки

резьбовой шаблон используется для контроля правильности нарезания резьбы

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

- Показатель боковых углов инструмента сзади должен быть таковым, чтобы во время нарезки боковые грани не соприкасались с поверхностью резьбы. Обычно справа и слева они равны: при угле резьбового подъема выше 4 градусов — от 6 до 8 градусов и от 3 до 5 градусов, если угол до 4 градусов.

- Внутренние резьбы режут непосредственно по окончанию расточки или сверления. В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких.

- Иногда резьбу следует оканчивать канавкой. Внутренний поперечник канавки нужно делать на 0,3 мм меньше, чем аналогичная характеристика резьбы.

- Чтобы на торце выполнить качественную резьбу, необходимо сделать уступ до 3 мм не меняя диаметр. С помощью этого выступа обозначают итоговый проход резака. По окончанию нарезки уступ удаляют.

- Черновой проход выполняется со скоростью до 30 метров в минуту, чистовой до 55 метров в минуту. При обработке чугуна скорость не более 25 метров в минуту. Твердосплавными инструментами сталь режется со скоростью до 150 м\минуту. Когда шаг резьбы меньше 2 мм используют повышенные скорости, когда шаг от 6 мм — пониженные (точные показатели можно найти в специальных таблицах).

- Режется резьба в несколько проходов, по окончанию каждого прохода инструмент устанавливается в начальную позицию.

- Когда необходимо на длинную заготовку нанести наружную резьбу, суппорт вручную устанавливают в начальную позицию, отключив гайку разъема. Чтобы сделать следующий проход нарезания следует попасть точно в канавку.

Параметры и соответствующие ГОСТы

Инструкция по нарезанию резьбы в видеоролике: