Технологические свойства

| Название | Значение |

| Макроструктура и загрязненность | Загрязненность стали труб по ТУ 1319-369-00186619-2012 неметаллическими включениями не должна превышать по среднему баллу (не более): сульфиды (С) — 1,5 для труб производства ПНТЗ, 2,5 — для труб других производителей; оксиды (ОТ, ОС) — 2,5; силикаты (СХ, СП, СН) — 2,5; нитриды — 1,0. |

| Микроструктура | В микроструктуре труб, подвергнутых термообработке по режиму «полная закалка + отпуск» должно быть не более двух сплошных полос феррита; допускается несколько разорванных полос феррита. Полосчатость микроструктуры стали труб, подвергнутых термообработке по режиму «полная закалка + закалка из МКИ + отпуск» или по режиму «нормализация + закалка из МКИ + отпуск» не должна превышать 2 балла шкалы 3 ГОСТ 5640. |

| Коррозионная стойкость | В среде H2S: скорость общей коррозии ≤ 0,5 мм/год; стойкость к водородному растрескиванию CLR ≤ 3 % CTR ≤ 6 %; стойкость к сульфидному коррозионному растрескиванию под напряжением ≥ 75 % от σ0,2. По ТУ 1381-116-00186654-2013: Скорость общей коррозии ≤0,5 мм/год; Стойкость к водородному растрескиванию CLR≤6%, CTR≤3%; Стойкость к коррозионному растрескиванию под напряжением σth ≥70 в % от σT. |

| Скорость коррозии | Скорость общей коррозии не должна превышать 0,5 мм/год. |

Сферы использования

Сталь марки 30ХГСА активно применяется в разных отраслях промышленности. Чаще всего её используют для производства крепёжных элементов, которые распространены при строительстве различных зданий и сооружений. Особенности этой стали позволяют им выдерживать возникающие переменные нагрузки. Однако из-за низкой устойчивости к коррозии такие крепёжные элементы имеют ограничения по местам использования.

В самолётостроении данный сплав применяется при производстве фланцев, валов и иных деталей. Он не подходит для изготовления ответственных деталей – только для расходных элементов.Также сплав приобрёл большую популярность в машиностроении. Именно там металлическим изделиям приходится испытывать регулярные переменные нагрузки.

Марочник сталей характеристики, свойства сталей и сплавов

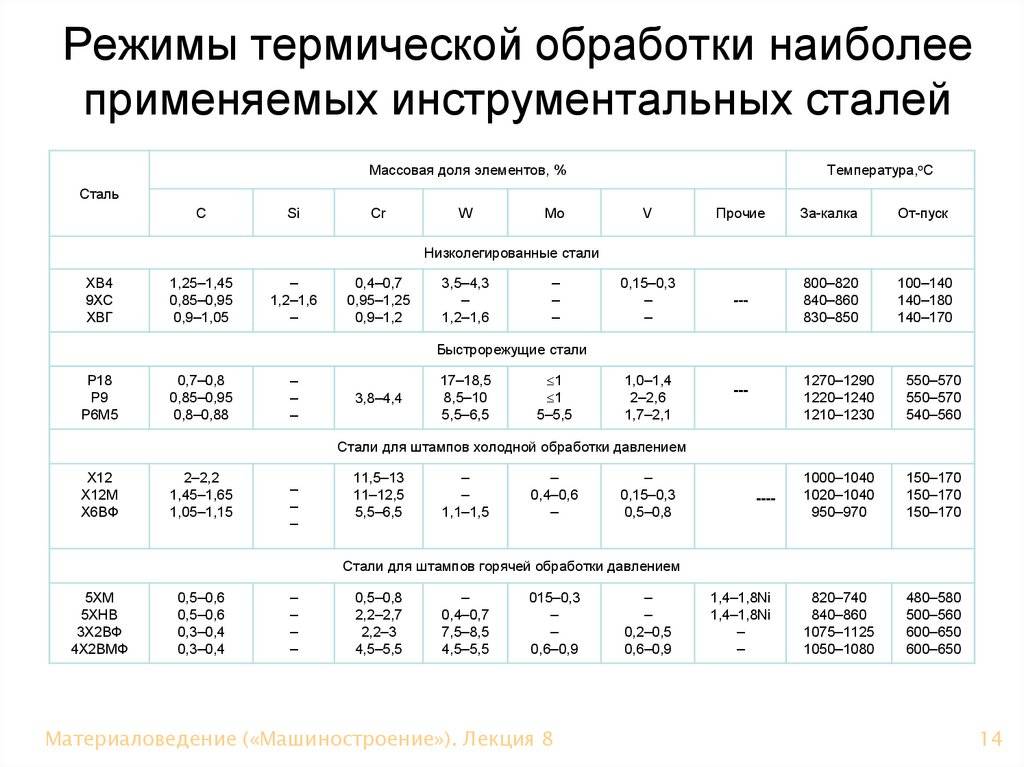

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| 106WCr6 | ||||||

| 90MCW5 |

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

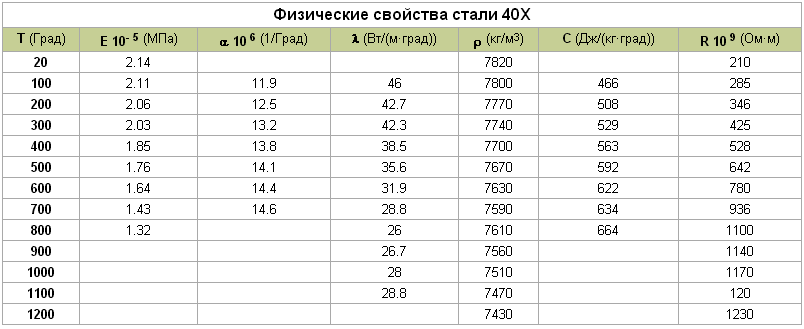

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

Технологические свойства

Сталь 30ХГСА (ГОСТ определяет диапазон некоторых свойств) может применяться при создании различных изделий и конструкций. При выборе этого металла следует учитывать:

- Коррозионная стойкость низкая. При длительном воздействии высокой влажности на поверхности может появится коррозия. Это качество следует учитывать при выборе легированной стали. В некоторых случаях коррозионная стойкость повышается за счет нанесения на поверхность гальванического покрытия, которое состоит из цинка и хрома. Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия.

- Высокая пластичность, так как относительное удлинение составляет 11%. Она также существенно расширяет область применения металла, так как многие детали должны выдерживать переменную нагрузку.

- Материал характеризуется высокой устойчивостью к переменным нагрузкам. Предел выносливости при испытании может варьироваться в зависимости от температуры окружающей среды.

- Показатель твердости по шкале Роквелла составляет 50 единиц.

- Механические свойства не изменяются при температуре до 400 градусов Цельсия. Эксплуатация при более высокой температуре не допускается, так как это приведет к повышению пластичности и снижению твердости поверхности.

- Сталь 30ХГСА, термообработка которой проводится для повышения твердости и снижения хрупкости, характеризуется пластичностью. Именно поэтому она может применяться при ковке или штамповке.

- Отличная упругость позволяет проводить обработку заготовок резанием. Именно поэтому заготовки поставляются для зенкерования, фрезерования или точения.

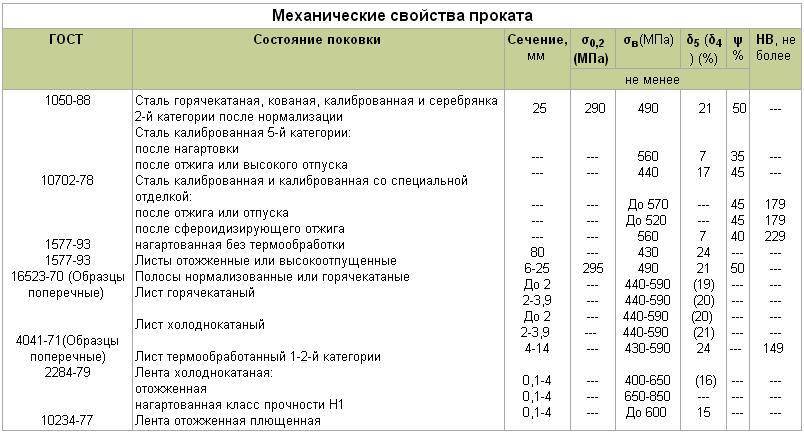

Механические свойства

Для повышения производительности часто проводится отжиг. Рассматриваемая марка среднелегированных сталей относится ко второй группе по степени свариваемости. Именно поэтому рекомендуется проводить предварительный подогрев структуры, что снижает вероятность образования структурных трещин. Для обеспечения наиболее благоприятных условий зачастую заготовки нагревают до температуры 250 градусов Цельсия.

Материал 40ХН2ВА Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 40ХН2ВА большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 40ХН2ВА закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

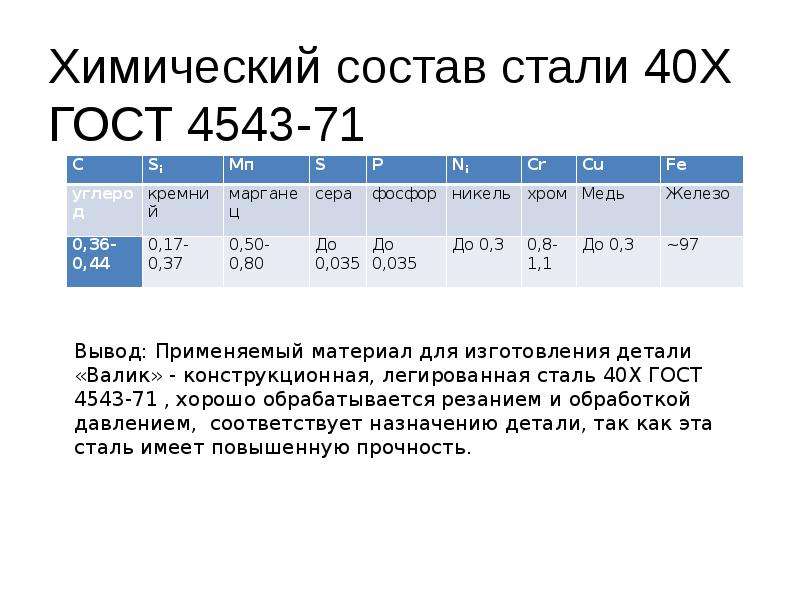

Применение

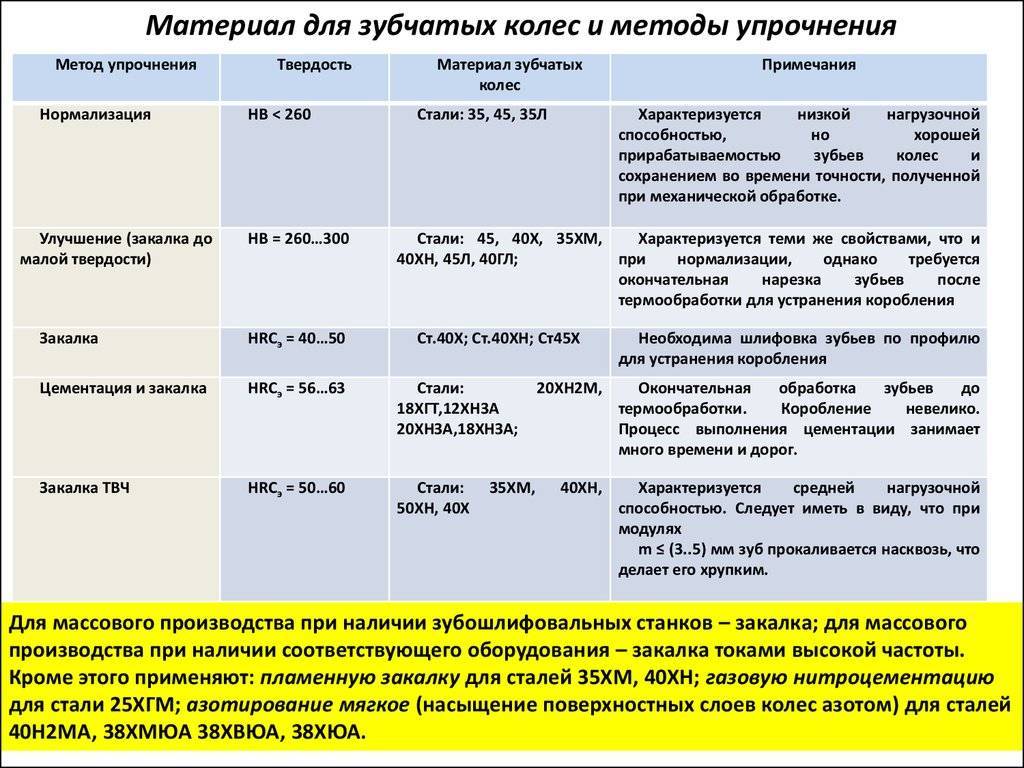

Из стали 40Х в основном изготавливают детали, испытывающие высокую нагрузку и требующие улучшенных показателей прочности. Детали чаще всего изготавливаются цельными, так как данная марка, как мы уже писали выше, сложно поддается сварке. В большинстве своем из нее производят вращающиеся части механизмов: втулки, оси, валы, шпиндели, шестерни, рейки и тому подобное.

Сталь применяется в машиностроении, при изготовлении крепежных элементов для автомобильных и ж/д мостов, эксплуатируемых в условиях низких температур. В режущих инструментах из нее изготавливаются части конструкции, не соприкасающиеся с разрезаемым материалом.

Кроме того, из данной хромистой стали изготавливают толстостенные трубы со сварным швом.

Наши цены

| Товар | Маркастали | Размермм | Дополнительныехарактеристики | Кол-вотн | Цена с НДСруб/т |

|---|---|---|---|---|---|

| Круг | 40ХН2МА | Ø 160 | ×5500 | 1,898 | 69 620 |

| Круг | 40ХН2МА | Ø 100 | × н/д + отрезаем | 2,091 | 69 620 |

| Круг | 40ХН2МА | Ø 110 | × н/д + отрезаем | 2,579 | 69 620 |

| Круг | 40ХН2МА | Ø 120 | × н/д + отрезаем | 3,573 | 69 620 |

| Круг | 40ХН2МА | Ø 130 | × н/д + отрезаем | 5,643 | 69 620 |

| Круг | 40ХН2МА | Ø 150 | × н/д + отрезаем | 4,342 | 69 620 |

| Круг | 40ХН2МА | Ø 160 | × н/д + отрезаем | 6,713 | 69 620 |

| Круг | 40ХН2МА | Ø 190 | × н/д + отрезаем | 2,380 | 69 620 |

| Круг | 40ХН2МА | Ø 250 | × н/д + отрезаем | 1,517 | 69 620 |

| Круг | 40ХН2МА | Ø 60 | × н/д + отрезаем | 3,191 | 69 620 |

| Поковка | 40ХН2МА | 500 | ×500×750 + отрезаем | 2,410 | 106 000 |

| Поковка | 40ХН2МА | 200 | ×950×2440 + отрезаем | 2,100 | 94 400 |

| Поковка | 40ХН2МА | 180 | ×1000×1200 + отрезаем | 2,370 | 94 400 |

| Поковка | 40ХН2МА | Ø 280 | ×5020 + отрезаем | 3,240 | 94 400 |

| Поковка | 40ХН2МА | Ø 440 | ×3900 + отрезаем | 4,970 | 94 400 |

| Полоса | 40ХН2МА | 140 | ×830×1620 + отрезаем | 3,135 | 86 000 |

| Шестигранник | 40ХН2МА | s 27 | ×3500 | 3,000 | 85 000 |

Сталь 08ХМЧА Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 08ХМЧА напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 08ХМЧА.

Выгодная цена на марку 08ХМЧА определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

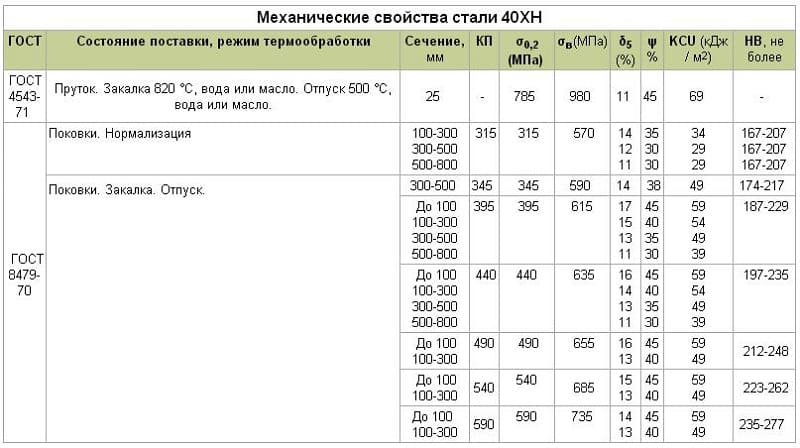

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Источник статьи: http://stankiexpert.ru/spravochnik/materialovedenie/stal-40hn.html

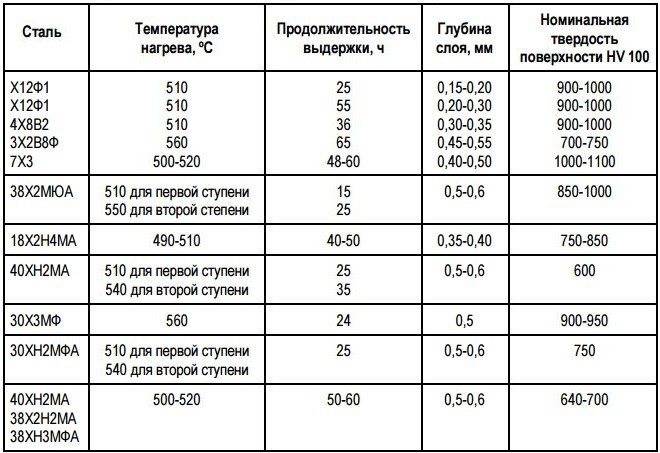

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

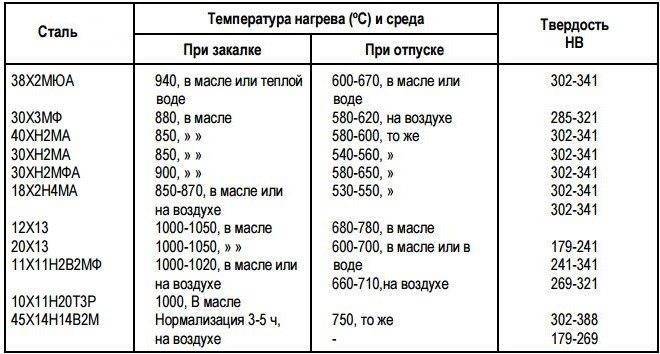

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием Механическая обработка Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали Финишная обработка Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

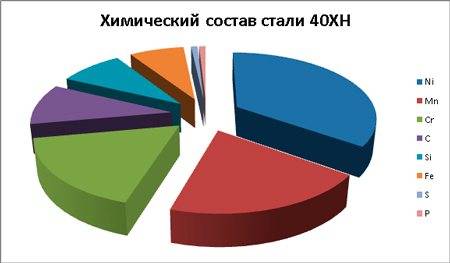

Сталь 40ХН

Марака стали 40ХН представляет собой конструкционную легированную сталь. Он относится к классу хромоникелевых материалов. Содержание таких элементов как хром и никель предают стали блестящий цвет и нержавеющие свойства.

Эксплуатационные характеристики и химический состав стали 40ХН характеризуется ГОСТ 4543-71. В состав стали этой марки входит 8 легирующих элементов.

- Никель

- Марганец

- Хром

- Углерод

- Кремний

- Железо

- Сера

- Фосфор

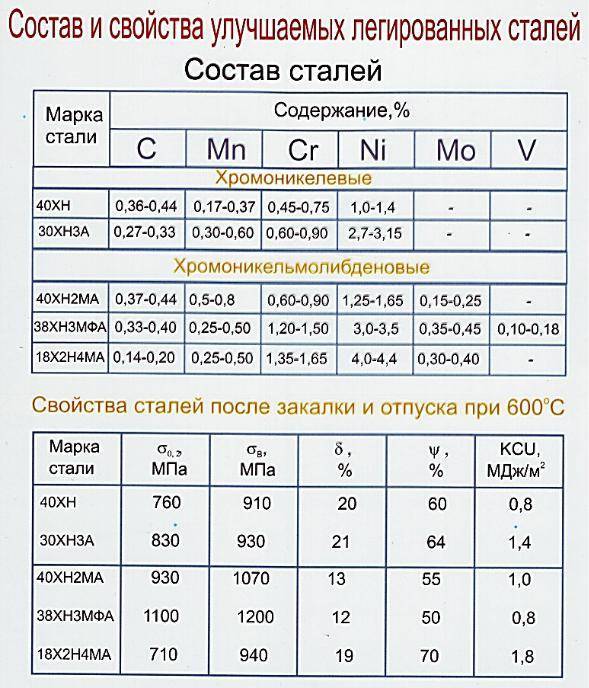

Процентное соотношение всех элементов, входящих в состав стали 40ХН, смотрите в таблице ниже и на диаграмме.

| Ni | Mn | Cr | C | Si | Fe | S | P |

| от 1 до 1,4 | от 0,5 до 0,8 | от 0,45 до 0,75 | от 0,36 до 0,44 | от 0,17 до 0,37 | менее 0,3 | меньше 0,035 | менее 0,035 |

Расшифровка стали 40ХН

- 40 – количественная доля содержания углерода в сплаве (0,4%);

- Х – это хром и его часть во всем объеме колеблется в районе 4%;

- Н – обозначает никель, отсутствие цифр после символа говорит о том, что его не менее 1%.

Преимущества стали 40ХН

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Применение стали 40ХН

Готовые детали из данного материала затем широко используются в промышленности и машиностроении. В этих сфера они представлены в виде:Изделия из стали 40ХН, благодаря свойствам, полученным за счет легирования хромом и никелем, не подвержены истиранию. К тому же они отлично штампуются и паяются.

- осей и валов,

- зубчатых колес,

- валок рельсобалочных и крупносортных станов для горячей прокатки металла,

- муфт и цилиндров,

- валов экскаваторов,

- шатунов,

- валов-шестерней,

- штоков и рычагов,

- болтов и шпинделей,

- различных нагруженных элементов, подверженных во время работы вибрационным и динамическим нагрузкам,

- изделий, к которым предъявляются требования повышенной прочности и вязкости.

Свойства стали 40ХН

Удельный вес материала составляет 7820 кг/м3. Термическая обработка осуществляется при помощи закаливания и отпуска.

Начальная температура ковки +1250°С, конечная +830°С. Изделия с сечение до 50 мм охлаждаются на воздухе, остывание деталей с сечением от 51 мм до 201 мм происходит в мульде, элементы с сечением до 300 мм охлаждают с печью.

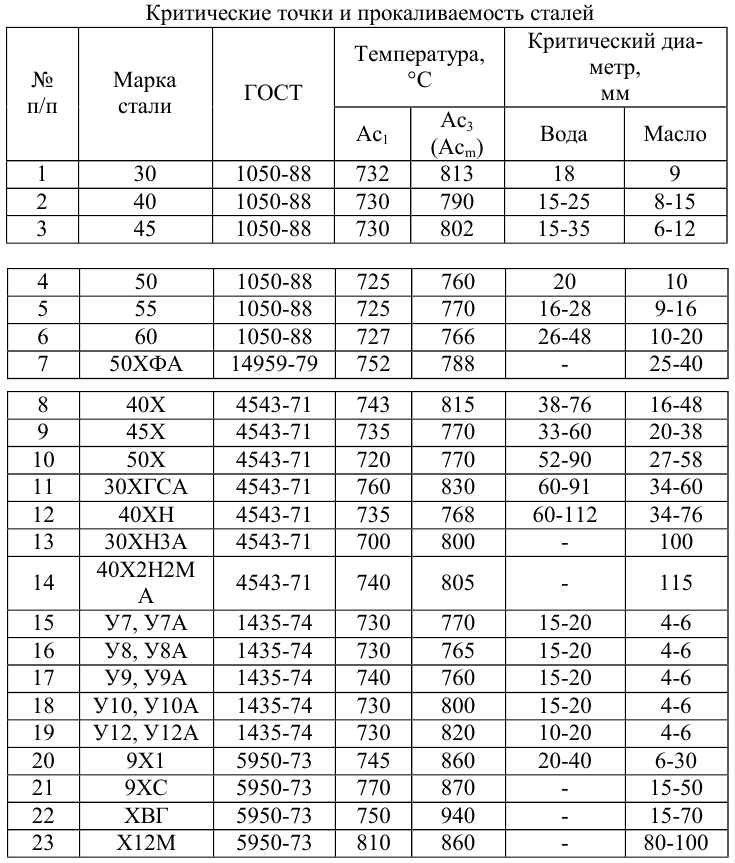

Твердость стали 40ХН

Твердость 40хн по Бринеллю достигает 207 МПа. Критические точки наступают при температурах:

- Ac1 = 735°

- Ac3(Acm) = 768°

- Ar3(Arcm) = 700°

- Ar1 = 660°

- Mn = 305°

Обрабатываемость резанием доступна в горячекатанном состоянии при твердости по Бринеллю от 166 до 170 единиц и временном сопротивлении разрыву 690 МПа.

Материал относится к трудносвариваемым. Для него применимы следующие виды сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- аргонно-дуговая под флюсом (АДС).

40хн предел текучести

- σ0,2=780 МПа, σв=980 МПа, НВ 300-320

- σ0,2=690 МПа, σв=880 МПа, НВ 270-300

- σ0,2=570 МПа, σв=780 МПа, НВ 200-240

- σв=790 МПа, нормализация, НВ 197

При всех видах сварки необходим предварительный подогрев и последующая термообработка стали 40хн.

Сталь 40ХН имеет склонность к отпускной хрупкости и обладает повышенной флокеночувствительностью. Такие свойства сплава следует учитывать при дальнейшей эксплуатации

Отечественные и зарубежные заменители для стали 40ХН.

| Россия | 30ХГВТ, 35ХГФ, 38ХГН, 40Х, 40ХНМ, 40ХНР, 45ХН, 50ХН |

| Япония | SNC236 |

| Китай | 40CrNi |

| Америка | 3135, G31400, 3140H |

| Германия | 36NiCr6, 40NiCr6, 1.5710, 1.5711 |

| Англия | 640M40 |

| Франция | 35NC6 |

| Чехия | 16240 |

| Румыния | 40CrNi12, 40CrNi12q |

| Болгария | 40ChN |

| Швеция | 2530 |

| Австралия | 3140, 3140H |

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

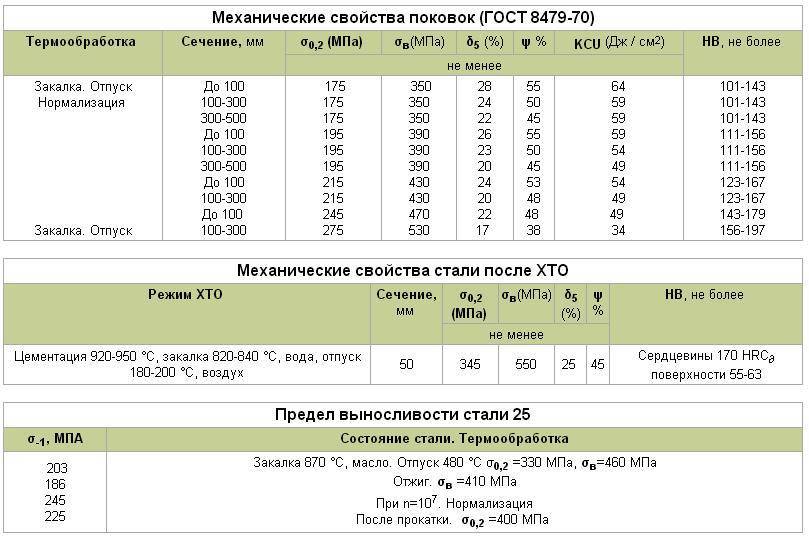

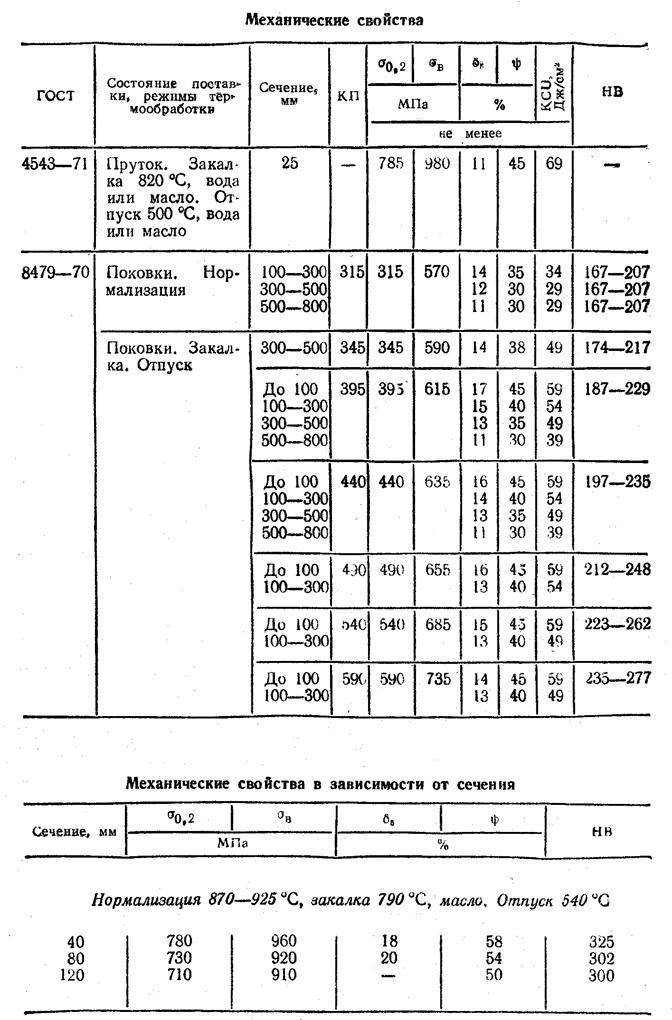

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40 35 | 59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — — — | 185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU , (Дж/см2) | ||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

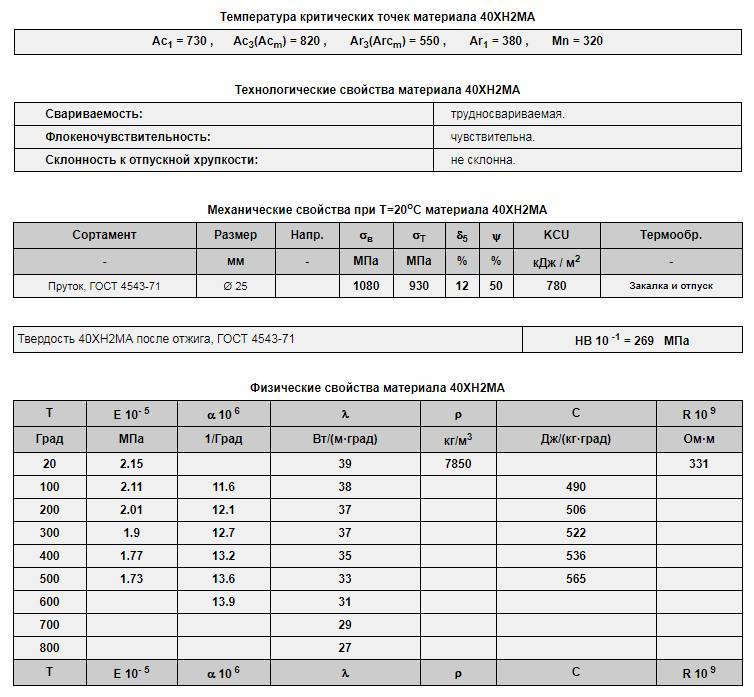

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

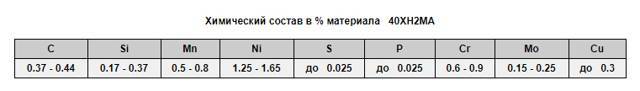

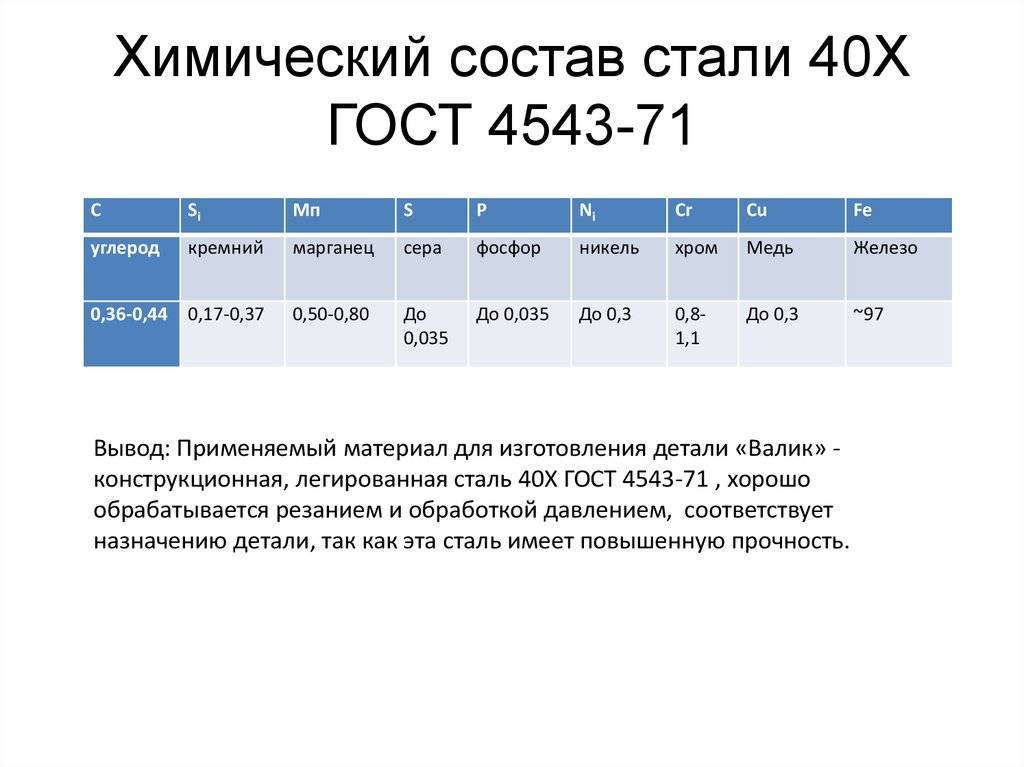

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1885-85 | 0.37-0.44 | ≤0.015 | ≤0.025 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.25 | – | – | 0.15-0.25 | – |

| TУ 14-1-2765-79 | 0.37-0.44 | ≤0.012 | ≤0.016 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | 0.15-0.25 | ≤0.2 |

| TУ 14-1-950-74 | 0.37-0.44 | ≤0.025 | ≤0.025 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | 0.15-0.25 | ≤0.2 |

| TУ 14-4-95-72 | 0.37-0.44 | ≤0.04 | ≤0.04 | 0.5-0.8 | 0.6-0.9 | 0.15-0.4 | 1.6-1.9 | Остаток | – | – | – | 0.2-0.35 | – |

| ОСТ 1 90225-76 | 0.37-0.44 | ≤0.025 | ≤0.025 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | 0.15-0.25 | ≤0.2 |

Fe – основа. По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. По ТУ 14-1-2765-79 химический состав приведен для стали марки 40ХН2МА-Ш. По ТУ 14-1-950-86 химический состав приведен для стали марки 40ХН2МА. ТУ 14-4-95-72 химический состав приведен для стали марки 40ХНМ. По ТУ 14-1-1885-85 химический состав приведен для стали марки 40ХН2МА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, титана до 0,030 % не является браковочным признаком. В стали допускается частичная замена молибдена вольфрамом. Суммарное содержание молибдена и вольфрама пересчитанного на молибден из расчета: три весовые части вольфрама заменяют одну весовую часть молибдена, должно соответствовать указанному в таблице содержанию молибдена. При этом содержание вольфрама в стали не должно превышать 0,30 %. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Rimoyt.com

Термическая обработка сталей. Виды термообработки: отжиг, нормализация, закалка, отпуск

Термической обработкой (термообработкой) называют совокупность операций нагрева, выдержки и охлаждения твердых сплавов с целью получения заданных свойств за счет изменения внутренней структуры. Так как основными параметрами термической обработки являются температура и время, то любой процесс термообработки может быть представлен графиком в координатах “температура-время”. Если термическая обработка состоит только из одной операции (нагрев-выдержка-охлаждение), то она называется простой, а если из нескольких операций — сложной.

Графики термической обработки: простой и сложной

Основными видами термической обработки являются: Отжиг Нормализация Отпуск Старение Закалка

Отжиг заключается в нагреве сталей до температур выше фазового превращения с последующей выдержкой и медленным охлаждением сплава вместе с печью. В результате отжига получают структуру перлит с ферритом или цементитом, и сталь приобретает высокую пластичность и низкую твёрдость.

Отжигу подвергают отливки, поковки, прокат, заготовки из углеродистой и легированной стали.

Различают следующие виды отжига: неполный, полный, низкотемпературный, диффузионный и рекристализационный.

Если после нагрева охлаждение происходит не вместе с печью, а на воздухе, то такую операцию называют нормализацией. Получаемая структура после нормализации – мелкопластинчатая перлитного класса (перлит, сорбит, троостит).

Для низкоуглеродистых сталей структура и свойства после отжига и нормализации ничем не отличаются. При этом операция нормализации дешевле отжига. По этой причине для низкоуглеродистых сталей рациональней проводит нормализацию. Отличия в структуре появляются с повышением содержания углерода. Также существенно может отличаться структура после отжига и нормализации у легированных сталей.

Закалка – нагрев стали до температур выше фазовых превращений с последующим быстрым охлаждением со скоростью выше критической. Цель закалки – придать стали большую твердость. После закалки сталь приобретает неравновесную метастабильную структуру и обладает высокой прочностью, твердостью, износостойкостью и повышенной хрупкостью. Закалка не является окончательным видом термической обработки.

Для устранения избыточных напряжений и повышенной хрупкости сталь после закалки обязательно подвергают отпуску.

Отпуск – нагрев закаленной стали до температур ниже фазовых превращений с последующим охлаждением.

В результате отпуска структура стали переходит к более равновесному состоянию, твердость снижается, а пластичность повышается.

В зависимости от температуры нагрева отпуск подразделяется на: низкий (150–250 оС), средний (300-450 оС), высокий (500-700 оС).

С увеличением температуры отпуска повышаются пластические свойства и снижается прочность стали.

Самопроизвольный отпуск закаленных сталей при незначительном нагреве или без него, наблюдающийся с течением времени называют старением.Улучшение. Закалку в сочетании с высоким отпуском называют улучшением. Его назначение – измельчение структуры, повышение механических свойств и повышение обрабатываемости стали резанием.

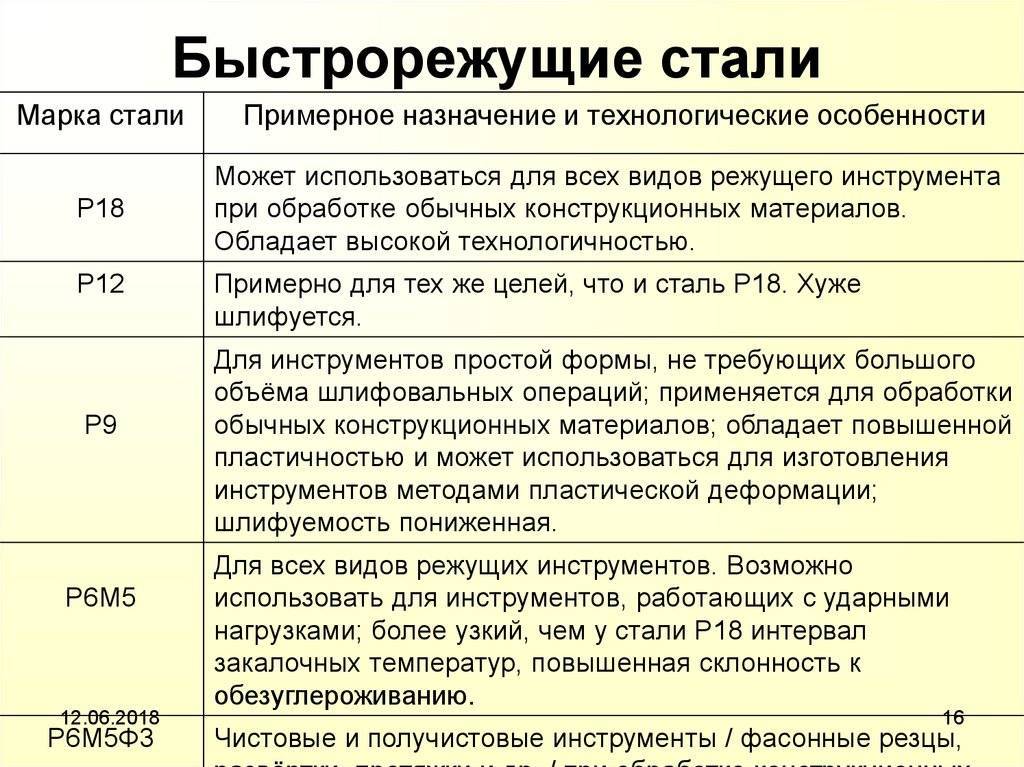

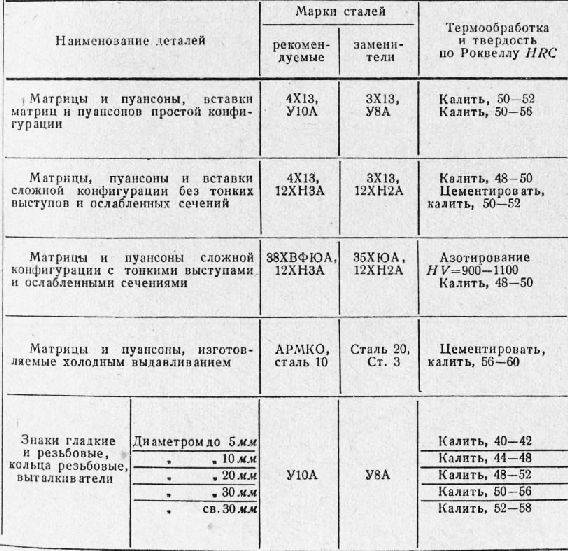

Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

Войдя в любой строительный магазин, можно увидеть различные инструменты, которыми многие из нас пользовались при проведении ремонта в доме на даче, а некоторые, в силу своей профессии – на работе. Однако мало кто задумывался над тем, что материалом для изготовления данных инструментов являются различные марки стали. Все инструменты, делящиеся на три категории – это режущие инструменты, измерительные инструменты и штампы. Что касается требований, предъявляемых к этим трем категориям, то тут стоит сказать, что измерительные инструменты должны быть обязательно износостойки, обладать твердостью и способностью сохранять свой первоначальный вид при длительной эксплуатации. К штампам предъявляют такие требования, как твердость, вязкость, устойчивость к трещинам и износостойкость. Режущие инструменты обязательно должны обладать твердостью, тепло и износостойкостью.

Для чего обычно используют сталь у10

Популярным материалом, который используется при изготовлении различных инструментов, и многого другого, является сталь марки у10. Исходя их названия у10, можно сделать вывод, что данная марка является углеродистой сталью, о чем свидетельствует буква «у», причем количество углерода составляет не более 0,10 %. Как правило, из стали у10 изготавливают сверла, отвертки, проволока, напильники, различный столярный инструмент и так далее. Несмотря на свои достоинства, сталь у10 имеет и недостатки, такие в частности как низкая теплостойкость, что приводит к потере твердости данного материала при температуре свыше 200 градусов по Цельсию.

Назначение стали 18хгт

Помимо инструментальной стали, широко используется сталь конструкционная легированная хромомарганцевая марки 18хгт гост. Данная марка стали используется там, где от деталей требуется вязкость сердцевины, повышенная прочность, поверхностная твердость и многое другое. Заменителями стали марки 18хгт, являются сталь 25ХГТ, 30ХГТ, 12Х2Н4А, 12ХН3А, 20ХН2М, 20ХГР и 14ХГСН2МА. Наиболее популярными изделиями, изготовленными из стали 18хгт, являются разрезные кольца, цанги, фрикционные диски, пружинные шайбы, полуоси, коленчатые валы, шестерни и тому подобное.

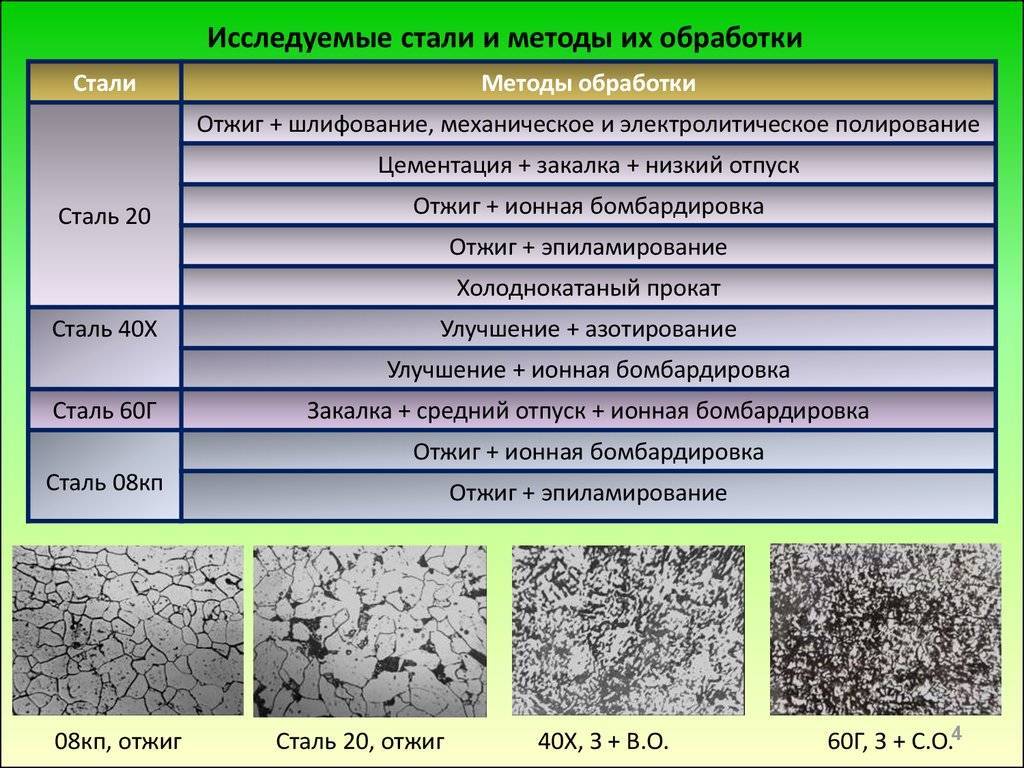

Назначение стали 20

Представителем конструкционной углеродистой качественной марки стали, можно назвать сталь 20. Главное назначение данной марки стали – это изготовление удароштамповочного, мерильного и режущего инструмента. Такой выбор связан в большей мере с твердостью, износостойкостью и прочностью марки стали 20. Не лишним будет выделить такое качество стали 20, как податливость к закалке в масле, прокалываемость и устойчивость к деформированию. Данная марка стали содержит в своем составе вольфрам, хром и ванадий, что и обеспечивает ей твердость и износостойкость.

Предыдущая | Следующая |

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

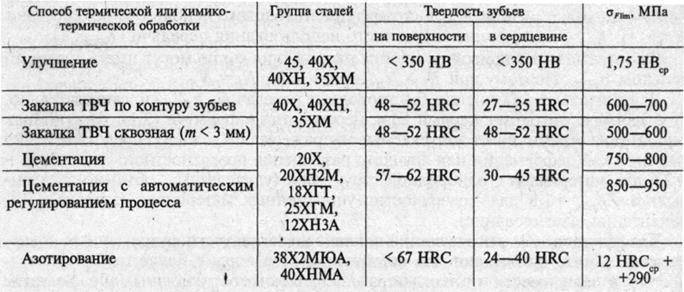

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.