Чугунное литье

Чугун — это сплав железа с углеродом и другими элементами. Является недорогим, прочным, износостойким, но хрупким конструкционным материалом, широко используемым в промышленности и строительстве.

Чугун

Основные методы чугунного литья

Современная промышленность использует много различных методов производства чугунного литья. Они сводятся к нескольким основным методам литья:

в формы из глиняно-песчаной смеси (так называемое литье «в землю»)

внутрь формы помещается модель готового изделия, полностью повторяющаяся его форму, но превышающая его по размерам на величину литейной усадки. Глиняно-песчаная смесь трамбуется и уплотняется, обеспечивая полное прилегание к модели. Литье чугуна в форму осуществляется через специально предусмотренные отверстия — литники.

- в гипсовые формы (и из других отвердевающих растворов);

- в оболочковые формы;

- в кокиль (металлические защищенные формы);

- по выплавляемым моделям;

- под давлением.

- В газифицируемую модель

Специалисты различают несколько видов чугуна, в зависимости от содержания тех или иных примесей.

Виды чугуна

Серый чугун содержит от 2,9% до 3,7% графита и кремний, обладает отличными литейными свойствами:

- низкая температура плавления

- высокая текучесть расплава

- малая усадка.

Является подходящим материалом для корпусов станков и механизмов, поршней и блоков цилиндров двигателей. Высокая хрупкость исключает применение материала в деталях, работающих на изгиб и растяжение. Литье серого чугуна преимущественно проводится в песчаные формы и в кокиль.

Высокопрочный чугун, ВЧШГ, содержит графит в шаровидной форме. Этот вид графита отличается высокой вязкостью и ковкостью, пригоден для кузнечной обработки. Из него отливают трубы, трубопроводную арматуру, ответственные и высоконагруженные детали механизмов.

Высокопрочный чугун

Изделия из высокопрочного чугуна производят также методом литья в газифицируемую модель. Литье чугуна производится в форму из песчаной смеси, уплотненной вокруг полистироловых блоков моделей.

Для улучшения механических свойств отливки из высокопрочного чугуна подвергают термической обработке. Ее основные этапы:

- нагрев до 850 °C;

- выдержка в нагретом состоянии несколько часов;

- медленное остывание в минеральном масле при 350 °C.

Термообработка повышает однородность материала и снимает внутренние напряжения в отливке, снижая вероятность возникновения трещин в процессе эксплуатации

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Чугунные отливки

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

Заливка металла

Металл заливают прямо в материал модели. Жидкий расплав испаряет полистирольные модели и заполняет все детали рельефа.

Формовка чугуна

Продукты сгорания полистирола удаляются вакуумным насосом прямо через стенки формы.

Завершающие операции

Отливки из чугуна остывают в форме. Темп снижения температуры и общая его длительность определяется весом детали, толщиной ее стенок и требованиями производственного процесса. Далее формы разбиваются, отливки очищаются от остатков противопригарной краски, удаляются литники.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

Подготовка моделей

Модели делают из предварительно вспененного и подсушенного полистирола с размером зерна 0,3— 0,9 мм. (в зависимости от габаритов детали). Материал задувается в формы, запекается и охлаждается.

Литье по газифицируемым моделям

Модели склеивают или спаивают в блоки. Далее блоки опускают в ванну, чтобы нанести противопригарное покрытие и высушивают. Если конфигурация изделия сложная, то покрытие наносят из сопла.

Формовка

Блоки моделей помещают в опоку, размещенную на вибрирующем основании, постепенно засыпая их песчано-глиняной смесью, их «землей». Иногда засыпку производят слой за слоем, отдельно уплотняя каждый.

Засыпанные и уплотненные формы перевозят в заливочный цех. Вакуумный насос завершает уплотнение песка и придание ему достаточной прочности.

Заливка металла

Металл заливают прямо в материал модели. Жидкий расплав испаряет полистирольные модели и заполняет все детали рельефа.

Формовка чугуна

Продукты сгорания полистирола удаляются вакуумным насосом прямо через стенки формы.

Завершающие операции

Отливки из чугуна остывают в форме. Темп снижения температуры и общая его длительность определяется весом детали, толщиной ее стенок и требованиями производственного процесса. Далее формы разбиваются, отливки очищаются от остатков противопригарной краски, удаляются литники.

Технология литья из чугуна

Технология литья из чугуна впервые была освоена в Китае около Х века н.э., в Европе впервые упоминается в 14 веке, как материал для производства пушек. В России первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В это время из него делали мосты и трубопроводы, фонари и ограды, элементы архитектурного декора и несущие конструкции зданий. Кроме того, из того же материала отливали рельсы, детали станков, и двигателей. Отдельно стоит упомянуть чугунную посуду, утюги и отопительные приборы.

Чугун также являлся исходным компонентом для производства стали мартеновским способом. Объем его производства был важнейшим показателем экономической мощи страны и ее военного потенциала. С изобретением недорогих технологий производства и обработки сплавов алюминия и стали значение чугуна как конструкционного материала заметно снизилось. Широкое развитие производства высокопрочных пластиков и композитных материалов окончательно оттеснило чугун с передовых позиций.

Литье по выплавляемым моделям

Сущность этого способа литья состоит в отливке сложных по конфигурации и внутренним полостям деталей с небольшой толщиной стенок в тонкостенные формы (керамические, оболочковые), изготовленные с использованием моделей. Этот метод позволяет практически из любых сплавов получать очень сложные отливки с тонкими стенками с высоким качеством поверхности, минимальными припусками на обработку, возможностью создания сложных конструкций, объединяющих несколько деталей. Возможно получение деталей со стенками толщиной от 0,6 мм и размерами до 1 м, массой от нескольких граммов до десятков килограммов. Таким способом получают детали турбинных лопаток из жаропрочных сплавов, в частности, для реактивной авиации, которые плохо обрабатываются резанием, колеса насосов из коррозионностойких сплавов, постоянные магниты с ориентированной кристаллической структурой. Этот вид литья широко используется в серийном, массовом производствах.

Материалом для моделей служат легкоплавкие органические материалы, используют смеси парафина, стеарина, различных восков с добавками органического происхождения.

На рис. 158 приведена схема литья по выплавляемым моделям. В металлическую пресс-форму 1 заливают жидкий модельный состав или запрессовывают воздухом пастообразный состав. Получают модель 2.

После затвердевания модели 3 ее извлекают из формы и соединяют с моделями литниково-питающей системы в блок 4. В массовом производстве изготовляют одновременно несколько моделей и соединяют их в общий блок с одной литниковой системой. Для получения оболочковой формы модельный блок погружают в огнеупорную суспензию (а), создающую оболочку. Затем оболочку формы обсыпают песком в псевдоожиженном слое (б), далее сушат на воздухе (в). Затем на блок наносят второй и последующие слои с обсыпкой песком каждого слоя. Так повторяют 4 – 6 раз. После сушки последнего слоя модель вытапливают в баке с горячей водой или в расплаве модельной массы (г). В последнее время вытапливание моделей производят в автоклаве при давлении до 1 МПа горячим паром. Затем оболочковую форму сушат на воздухе, помещают в опоку, засыпают снаружи опорным кварцевым песком (д) и обжигают в печи при 1000 °С. Жидкий металл заливают в нагретую форму. Для стальных отливок форму нагревают до 700 °С, для жаропрочных сплавов до 900 °С, для медных сплавов до 700 °С (е). Очистку литья производят вибрационным способом электрогидравлической выбивкой. Остатки формовочной смеси из внутренних полостей удаляют механическим путем или химической очисткой в горячих водных щелочных растворах, нагретых до 150 °С.

Переплавка чугуна в вагранке

В отличие от доменной плавки, переплавка чугуна в вагранке при грамотном подходе способна приносить прибыль при относительно небольших вложениях и представляет несомненный интерес для малого бизнеса.

Вагранка, как и домна, принадлежит к печам шахтного типа. В качестве топлива в ней используется кокс, в последнее время всё большее распространение получают вагранки, работающие на газе.

Для достижения высокой температуры горения используется нагнетание воздуха в рабочую камеру.

В отличие от доменной печи, где металл выплавляется из руды, в вагранке производится переплавка лома чугуна и чугунных чушек с последующим разливом расплава в формы для получения готовых изделий.

Ввиду небольшого размера обслуживание таких печей на порядки проще, чем обслуживание домны. По этой же причине упрощен их ремонт и процедура остановки.

Принципиальная схема вагранки, работающей на коксе, выглядит так:

- Основной частью вагранки является металлический цилиндр — кожух, изготовленный из листов стали 6-12 мм. Внутренняя поверхность его выложена жаропрочным кирпичом или иным огнеупорным материалом, толщина которого равняется 200-300 мм.

- Основанием для кожуха служит подовая плита, которая опирается на четыре колонны. Для удаления остатков чугуна при ремонте служит отверстие, расположенное в центре плиты, закрытое заслонкой.

- Для загрузки кусков чугуна, кокса и присадок служит завалочное окно.

- Часть рабочего пространства от подовой плиты до завалочного окна называется шахтой.

- Часть пространства кожуха, находящаяся выше завалочного отверстия, называется трубой.

- Нижняя часть шахты называется горном. В горне имеются фурмы для подачи воздуха или кислорода, а так же летки, чугунная и шлаковая.

- Часть горна в районе фурм – плавильный пояс.

- Розжиг производится через рабочее окно с помощью дров.

Процесс плавки происходит таким образом:

- Через завалочное окно в шахту загружаются куски чугуна и кокса, а так же флюса и иных присадок.

- При сгорании кокса, температура горения которого повышается благодаря нагнетаемому через фурмы воздуху, происходит расплавление чугуна, который выходит через чугунную летку.

- Шлак, который в силу своей лёгкости плавает поверх чугуна, выходит сквозь шлаковую летку.

- Газообразная смесь, образовавшаяся при горении, уходя вверх по шахте, нагревает опускающуюся от завалочного окна шихту и уходит в трубу.

Для облегчения заливки больших форм и выдерживания постоянного химического состава чугуна вагранки, как правило, оснащены еще одним горном – копильником, в котором накапливается выходящий из летки кожуха чугун.

В этом случае раздача расплава производится из копильника.

Рабочий цикл составляет от 10 до 20 часов, после чего вагранка гасится и производится ремонт жаропрочной облицовки её внутренней поверхности.

Производительность такой печи может равняться от 0,2 до 25 т/час, соответственно, при диаметре шахты от 500 до 2000 мм, при полезной высоте шахты от 3 до 5 метров.

Методы

Литьё чугуна в холодно-твердеющие смеси — это одна из современных технологий. Это решение предполагает, что формы производятся из смеси, в состав которой включаются связующие элементы, например, смолы. Преимуществом формы, изготовленной из такой смеси, является повышенная герметичность. Благодаря этому исключена возможность того, что при производстве целостность структуры изделия будет нарушена.

Популярностью также пользуется литьё с использованием песчаной формы. В этой технологии применяется песок, который был утрамбован. Такой метод является подходящим для серийного выпуска крупных деталей, например, лопастей для турбин или больших частей других механизмов.

В настоящее время чугунное литье переживает активное развитие. В технологическую сферу с успехом внедряются новые производственные методики.

Производственные мощности и оснащение литейного предприятия

АО «Металит» осуществляет весь комплекс работ по производству чугунных деталей для дальнейшего их использования в сфере с/х машиностроения, автомобильной индустрии, железнодорожной и других производственных областях.

Эффективную и быструю работу обеспечивает высокотехнологичное оборудование для литья чугуна:

- профессиональный смесеприготовительный комплекс, в который входят ленточные конвейеры, смесители ТМ-240-90, вихревой смеситель со встроенной SMC, магнитные сепараторы, системы транспортировки формовочных компонентов;

- новейшие германские индукционные 2-х тигельные печи OTTO JUNKER мощностью 3000 кВт и температурой плавления от 1250 до 1550°С. Оборудование в разы упрощает и удешевляет литье чугуна технология обеспечивает экономию электроэнергии до 50% в сравнении с устаревшими установками;

- формовочная безопочная машина с двухсторонней модельной плитой DISA MATCH 24/28, способная создавать в течение часа 120 форм с повышенной точностью сборки;

- экологичная и энергоэффективная пескострельная машина DISA CORE 10 ЕР, изготавливающая литейные стержни по холодной оснастке;

- система DISA COOL 2900 с производительностью 50 т/час, обеспечивающая выбивку отливочных форм и равномерное охлаждение отливок;

- заливочная печь итальянской марки FOMET, поддерживающая постоянную температуру литься за счет индукционного нагрева;

- дробемётная установка германского производства WHEELABRATOR с загрузкой 0,9 м³. Для получения качественных деталей технология литья чугуна требует тщательной очистки заготовок от сторонних примесей, этот процесс обеспечивают две турбины с лопатками применяемых установок;

- термопечи ТермоМастер – ДО, с помощью которых с минимальными энергозатратами осуществляется термообработка изделий из чугуна.

Производственные цеха нашего завода оснащены всем необходимым литейным оборудованием для производства качественных изделий в любых требуемых объемах.

Литье в кокиль

В приборостроении литье в кокиль (кокиль — это металлическая форма, имеющая защитную огнеупорную облицовку на рабочей поверхности) применяют в серийном и массовом производстве.

Экономическая целесообразность кокильного литья зависит от стойкости металлической формы.

Качественные параметры отливок: точность 12…13 квалитет, шероховатость поверхности — Rz =80…20 мкм.

Преимущества литья в кокиль на основе производственного опыта:

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокили, по данным различных предприятий, позволяет в 2 — 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля.

Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Литье по выплавляемым моделями

Литье по выплавляемым моделям применяют в приборостроении для изготовления отливок различной сложности из любых сплавов массой от нескольких граммов до нескольких килограммов с толщиной стенок 0,4-20 мм, точностью размеров до 12 квалитета и шероховатостью поверхности до Rz =20 мкм. Способ применяют при любом виде производства.

Процесс литья заключается в изготовлении моделей из легкоплавкого материала, покрытия моделей тонкой огнеупорной оболочкой , выплавление модельного материала из огнеупорной оболочки и заливки освободившейся от моделей полости металлом.

Чугунное литье по чертежам в промышленности

Отливки из чугуна на протяжении многих лет неизменно находят применение в промышленности, чаще всего это такая сфера, как машиностроения. Для того чтобы создать эксклюзивный заказ, достаточно передать исполнителю готовый чертеж детали для литья или модель, которая была изготовлена ранее. В результате он получает продукцию из наиболее подходящей марки чугуна, которая практически не нуждается в последующей механической обработке.

Для того чтобы обеспечить должное качество, производитель использует особый метод центробежного литья, выполнить которое можно только на современном оборудовании с соблюдением технологии производства.

Читайте далее по теме:

Чугунные отливки

Чугунные отливки могут быть самого разного размера — от небольших деталей до многометровых станин больших станков. Конфигурация их тоже бывает очень разная — от простеньких втулок до утонченных литых решёток и ворот.

Отливки из чугуна также делятся:

- по назначению – на общие и специализированные, такие, как антифрикционные, огнеупорные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке есть и иные спецификации отливок из чугуна.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

Марки чугуна

Марки чугуна, модифицированного магнием, СПЧП45 и СПЧП 55 имеют перлитною структуру. Чугун СПЧП45 имеет предел прочности 45 кг/мм2, а СПЧП55 — 55 кг/мм2. Удлинение соответственно 1,5-5%. В настоящее время начали получать модифицированный магнием чугун с пределом прочности на растяжение до 100 кг/мм2 и удлинением 7-8% и выше.

Ковкий чугун представляет собой чугунное литье с ферритной или перлитной основой с включениями углерода отжига округлой формы в отличие от пластинчатого графита серого чугуна. Для получения ковкого чугуна отливки из белого чугуна подвергаются отжигу.

При отжиге отливок из белого чугуна при температуре выше критической, а именно при 900-950°C, карбид железа Fe3С разлагается на железо и углерод отжига. Твердость отливок понижается, обрабатываемость улучшается а механические свойства возрастают. Отливки отжигают в ящиках, заполненных песком или железной рудой. В первом случае получают черносердечный, а во втором — белосердечный ковкий металл. Отливки из ковкого чугуна ковать нельзя. Название “ковкий” чугун условно и указывается лишь на некоторую пластичность. Отличительной чертой таких отливок являются их механические свойства, занимающие среднее место между сталью и серым чугуном.

Отливки из ковкого чугуна применяются для мелких деталей автомобилей, тракторов, сельскохозяйственных машин, соединительных частей трубопроводов: уголков, муфт, тройников и других деталей. Крупнотоннажные отливки развесом от 0,1 до 20 тонн производятся в опоках и кессонах.

Основные виды продукции, получаемые на заводе:

- Моторно-осевые подшипники тяговых электродвигателей локомотивов железных дорог.

- Чугунные тормозные барабаны для грузовых автомобилей и автобусов отечественного и иностранного производства.

- Чугунные гильзы и втулки промышленных компрессоров.

- Чугунные гильзы дизельных двигателей локомотивов железных дорог.

- Изделия, произведенные методом холодной штамповки из стального листа по чертежам Заказчика.

- Каркасы тормозной колодки для локомотивов подвижного состава железнодорожного транспорта.

- Воздухораспределительные устройства механизмов открывания хоппров-дозаторов и думпкаров (вагонов-самосвалов).

- Чугунные металоформы для производства стеклотары.

- Спортивный инвентарь — гантели 0,5 кг;1кг; 1,5 кг, 2 кг.

- Художественное литьё из чугуна по эскизам и чертежам Заказчика.

Где заказать чугунное литье?

Услуги по производству чугунного литья на заказ в Москве и Московской области предлагает ЗАО «Завод специального машиностроения «Маяк». Имеющиеся производственные возможности позволяют изготавливать отливки, масса которых составляет до 40 тонн. При этом для изготовления литья используются различные сплавы чугуна. Также среди преимуществ сотрудничества с ЗАО «Завод специального машиностроения «Маяк»:

- гарантии качества производимой продукции (все изделия соответствуют требованиям ГОСТ и проходят лабораторные испытания);

- применение различных технологий в зависимости от потребностей заказчика;

- минимальные сроки изготовления;

- профессионализм и значительный опыт работы, позволяющий решать задачи любого уровня сложности;

- выгодная ценовая политика.

Возникли вопросы? Сотрудники ЗАО «Завод специального машиностроения «Маяк» готовы проконсультировать по всем аспектам заказа литья.

Преимущества услуги изготовления изделий из чугуна посредством литья на заказ

По сравнению с приобретением стандартных изделий, изготовленных по типичным параметрам, литье по чертежу на заказ позволяет получить массу преимуществ:

- индивидуальный подход к каждому заказчику;

- оперативность выполнения каждого заказа благодаря высоким производственным мощностям оборудования;

- исключительное качество производимой продукции благодаря тщательному контролю каждого производственного этапа;

- демократичные расценки;

- возможность выполнить заказы самого высокого уровня сложности, связанные с изделиями нетипичной конфигурации.

Примечательно, что для литья на заказ используются самые разные виды чугуна, удовлетворить в результате можно любые запросы заказчика. Все элементы, независимо от того, где они будут эксплуатироваться в дальнейшем, отличаются повышенными потребительскими характеристиками, такими как долговечность, практичность, безопасности использования и привлекательный внешний вид. Эксплуатационные характеристики деталей, созданных методом литья по чертежам, остаются на высоте на протяжении всего периода эксплуатации.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

Преимущества способа:

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

Ограничения:

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Виды печного литья

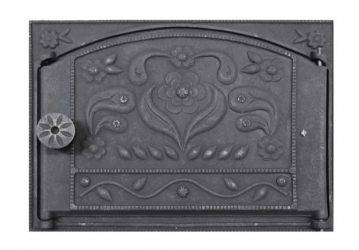

Топочные дверцы состоят из рамки и крышки, соединяют их заклепками или стальными пружинами. Кладка печки за счет этого очень облегчается. Современное производство предусматривает изготовление таких топочных дверок, которые могут открываться в обе стороны.

Чугунные дверки – неотъемлемая часть русской печи

Чугунные дверки – неотъемлемая часть русской печи

Современное запирающее устройство на дверце смонтировано таким образом, что исключает возможность открыться самопроизвольно. Отдельные модели дверок оснащены термостойкими шнурами вокруг стекла, крышки и по контуру открывающегося изделия, что повышает герметичность и не дает проникнуть угарному газу в помещение.

Они имеют такую же конструкцию, как и дверцы для топки. Некоторые также имеют шибер, позволяющий контролировать подачу воздуха безопасным способом.

Задвижки регулируют тягу в трубе. Как только дрова в топке полностью сгорают, задвижка закрывается и не дает теплу выйти на улицу.

Задвижки подразделяются на три вида:

- С поворотным механизмом в форме блинка.

- Цельнокорпусная со стержневой вставкой. Это обеспечивает ход движка без перекосов. Когда задвижка закрыта, обеспечивается герметичность, и теплый воздух остается в комнате.

- Двухполовинчатая задвижка, скреплённая между собой заклёпками. На обеих половинках движка есть выпуклости продольного направления, которые при открывании и закрывании не дают рамке перекашиваться. Когда задвижка плотно закрыта, теплый воздух не выходит в трубу.

В этом видео вы узнаете о Нижегородском печном центре:

Вьюшка — это запорное устройство тоже из чугуна. Применяется в русской печке. Ею закрывают дымовую трубу, когда печка протопится. В устройстве каждой печи есть колосник, который нужен для поступления кислорода из поддувала в топливник. Колосники в зависимости от вида топлива бывают разные. Например, для отопления печи углем колосник подбирается потолще, чем под дрова.

В современном мире до сих пор изготавливают чугунные изделия для каминов и печей

В современном мире до сих пор изготавливают чугунные изделия для каминов и печей

На многие печи ставятся варочные плиты для приготовления пищи. Они тоже выпускаются нескольких видов. Плиты с двумя конфорками имеют отдельные кольца, чтобы можно было использовать посуду разных размеров. Сборные печные плиты состоят из двух плит, поэтому их можно применять по отдельности.

Смотреть так же: дровяные чугунные печи для дачи и дома.

Подробнее о печном литье: