Заточка специального инструмента

Заточка специального инструмента имеет свои объективные отличия, связанные с дополнительными этапами технологического процесса переточки.

Идентификация и описание инструмента

Первым шагом заточки специального инструментов является правильное измерение и расчёт необходимых параметров геометрии инструмента. Проведение таких измерений возможно только на специализированных измерительных центрах, таких как ZOLLER Genius3 и WALTER Helicheck.

Измерительные центры этого сегмента – мощные универсальные измерительные приборы для всех типов режущего инструмента.

- Пять осей, управляемых ЧПУ, позволяют выполнять комплексные, точные и полностью автоматические измерения без влияния человеческого фактора

- Быстрая и высокоточная проверка геометрии инструмента

- Подробный отчёт о результатах измерений

- Передача данных на шлифовальный станок без участия оператора

Разработка комплекта чертежей и программы заточки

Информация, полученная в результате измерения, обрабатывается и передаётся в систему разработки программы заточки инструмента. Опытные конструктора выполняют все необходимые расчёты и моделирование инструмента с использованием средств 3D-проектирования и осуществляют симуляцию и тестовые прогоны программы на точных моделях шлифовального станка.

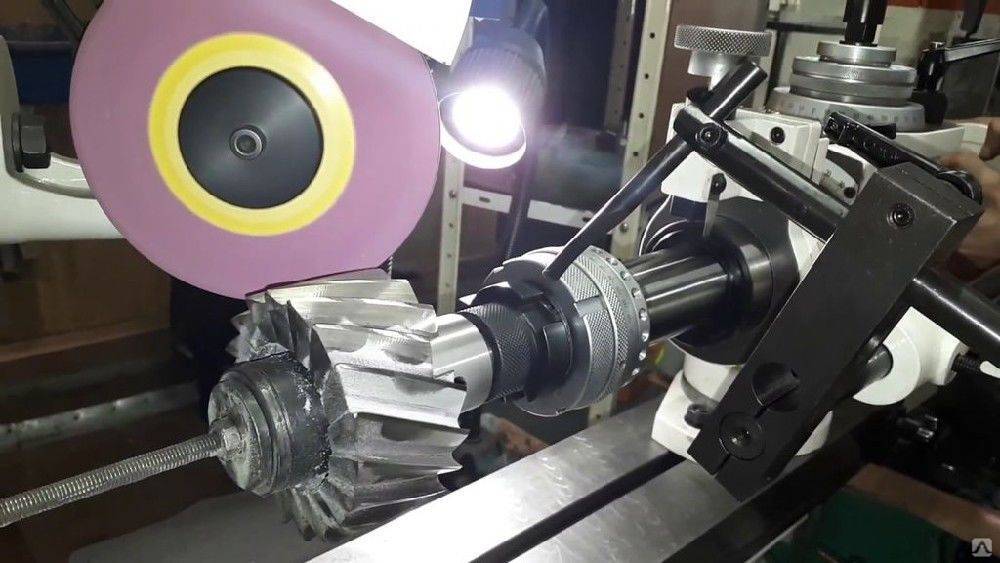

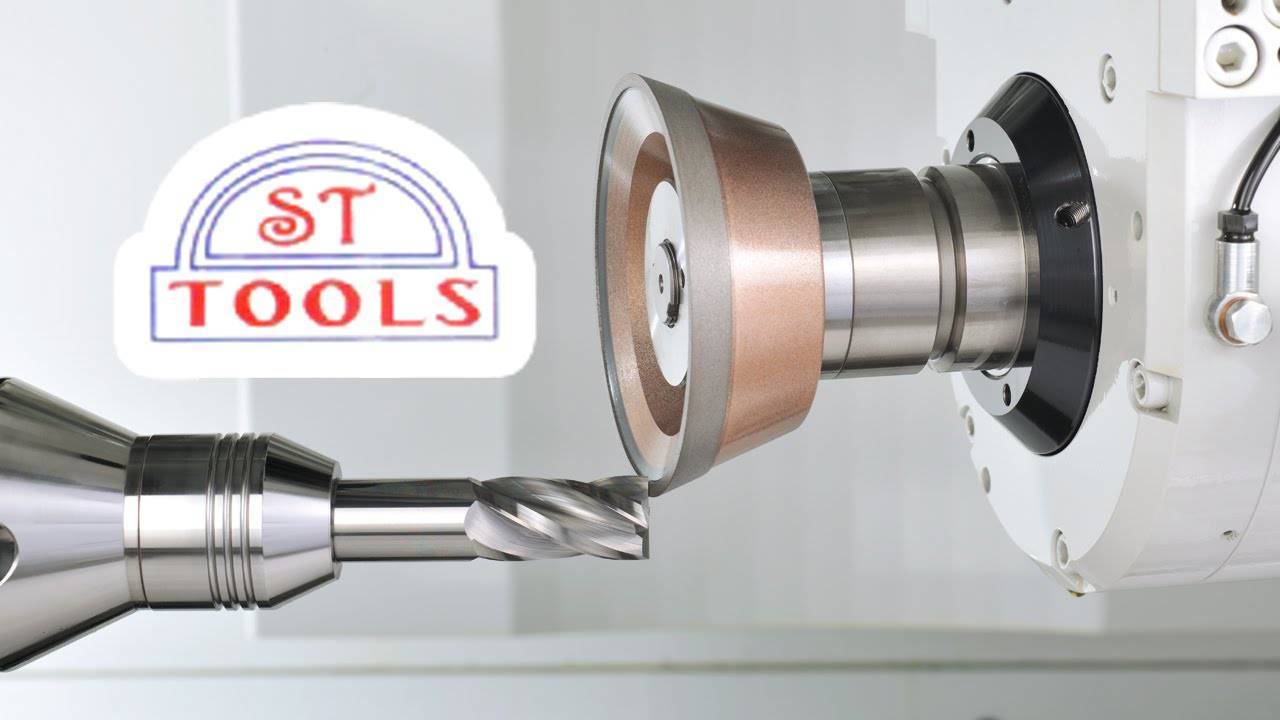

Заточка на шлифовальном станке с ЧПУ

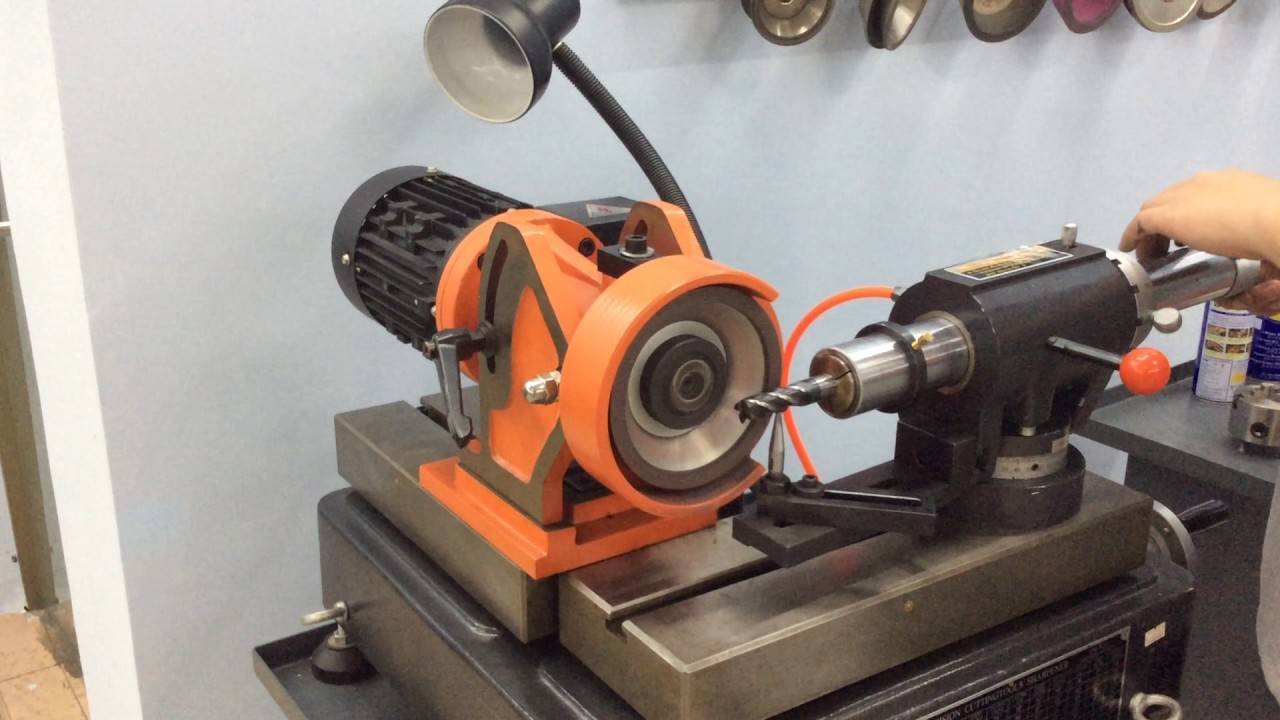

Далее программа заточки отправляется в шлифовальный центр где оператор осуществляет наладку и шлифовку.

Для затачивания используются станки известных мировых лидеров таких как Reinecker, SAACKE, Deckel, ANCA. Благодаря своевременному обслуживанию и обновлению, а также благодаря профессионализму наших операторов ЧПУ мы гарантируем заказчикам необходимую точность и качество шлифовки.

Покрытие

Совместно с нашими партнёрами, мы наносим на инструмент износостойкое покрытие методом PVD (ионно-плазменное напыление в вакууме). Результат – увеличение стойкости и качества обработки.

Без сомнений мы поможем Вам в выборе подходящего покрытия для вашего инструмента, наши специалисты подберут оптимальный тип покрытия для вашей конкретной задачи металлообработки и материала.

Особенности моделей

Компактные и простые в использовании виды оборудования применяют для бытовых целей, а промышленное производство нуждается в более мощных и производительных агрегатах. Заточные станки для фрез по металлу или дереву оснащаются числовым программным управлением и производят обработку в автоматическом режиме, согласно установленным параметрам для каждого вида оснастки. Оператор имеет возможность контролировать состояние процесса по показателям электронного дисплея, на котором отображается форма режущей кромки и указывается время обработки.

В полуавтоматических видах оборудования применяется ручной режим заточки. Агрегаты отличаются простой конструкцией, позволяют быстро выполнять перенастройку и не требуют специальной подготовки сотрудников. Станок для заточки концевых фрез с универсальными функциями дает возможность восстанавливать остроту оснастки:

- с плоским или радиусным торцом;

- по наружному и внутреннему диаметру;

- с прямыми или наклонными зубцами.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Читать также: Частотный регулятор для асинхронного двигателя 220в

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

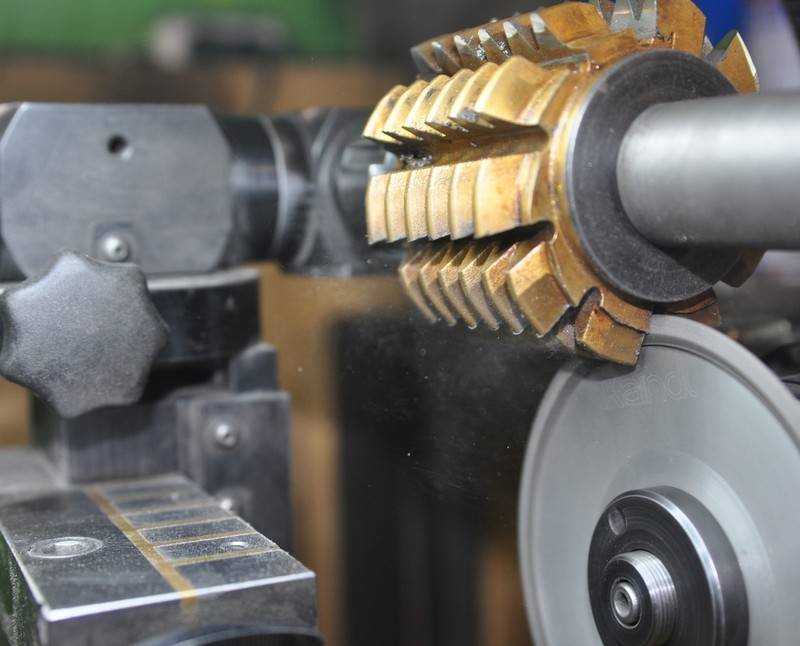

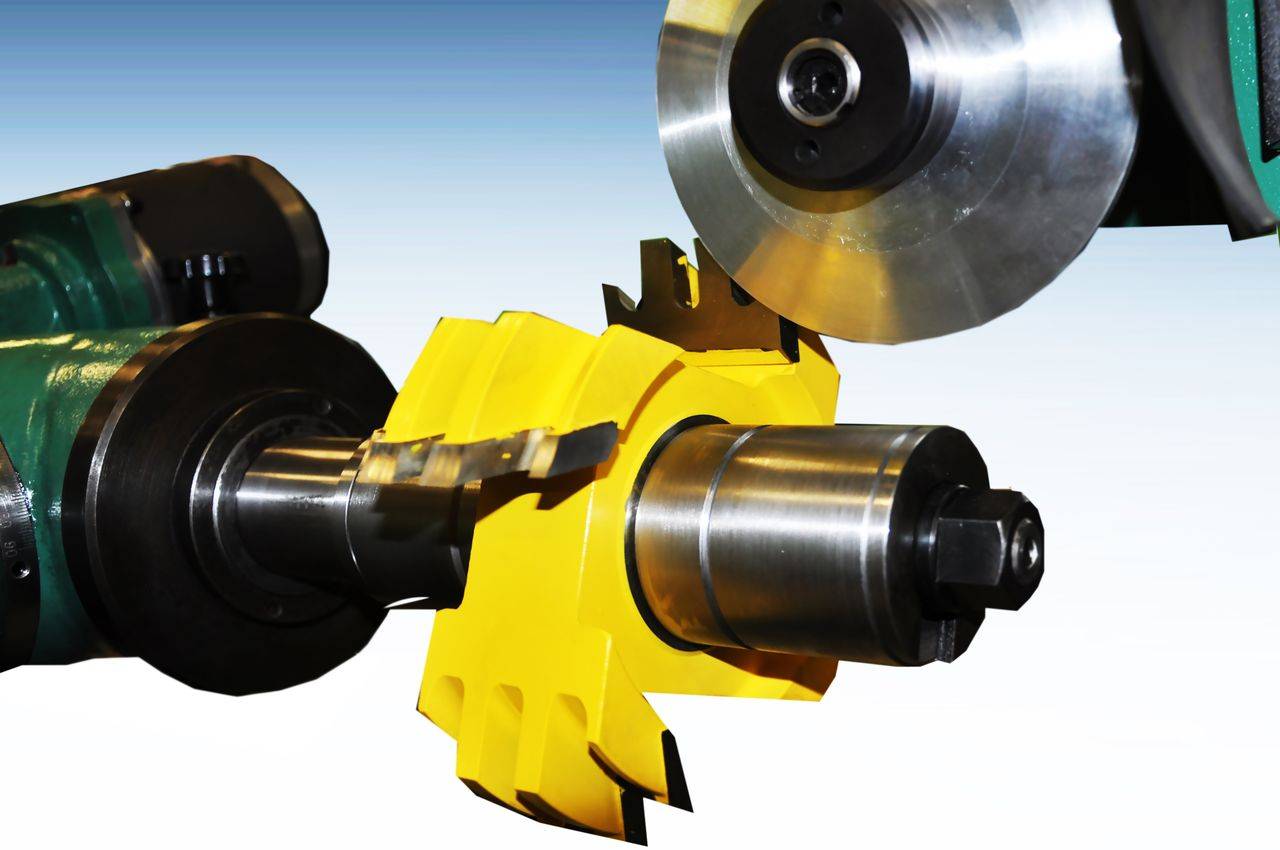

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

- по металлу;

- по дереву.

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

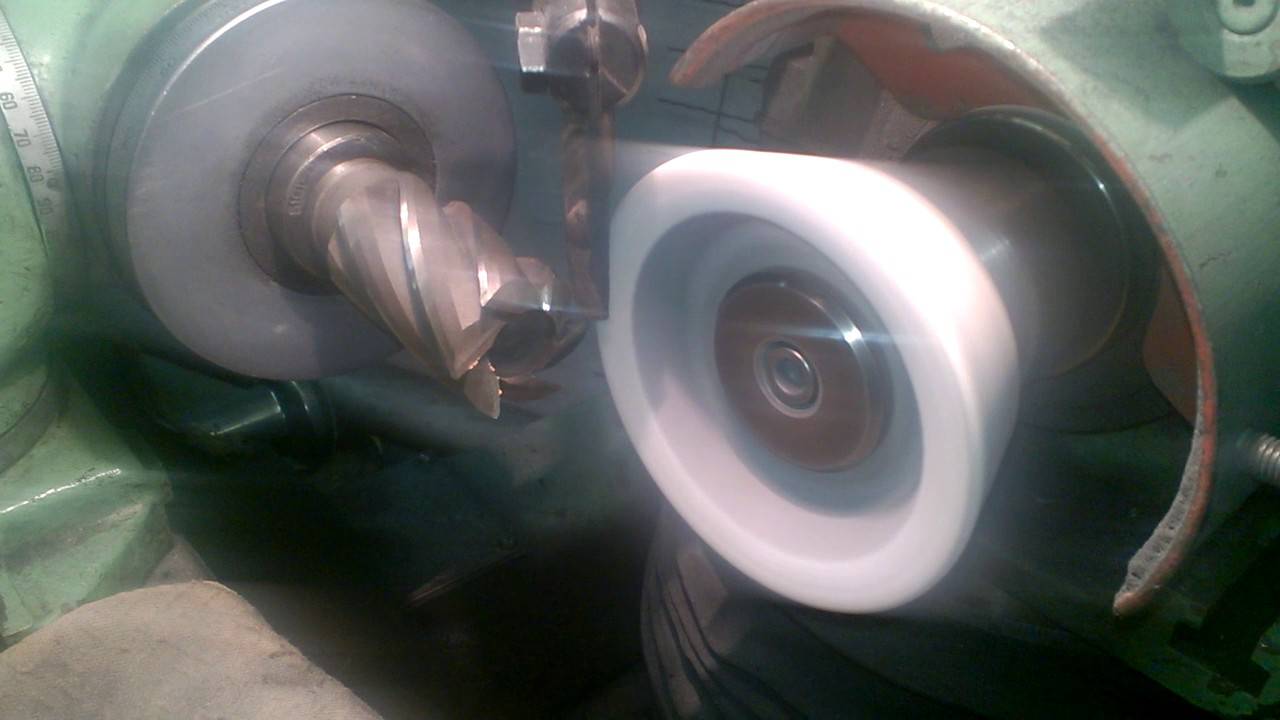

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Самодельный заточной станок для фрез по металлу — Moy-Instrument.Ru — Обзор инструмента и техники

› Инструменты

статьи Загрузка… Лучшие товары с AliExpress ТУТ

Подробности 13.01.2017 11:03 Алешкин 6804

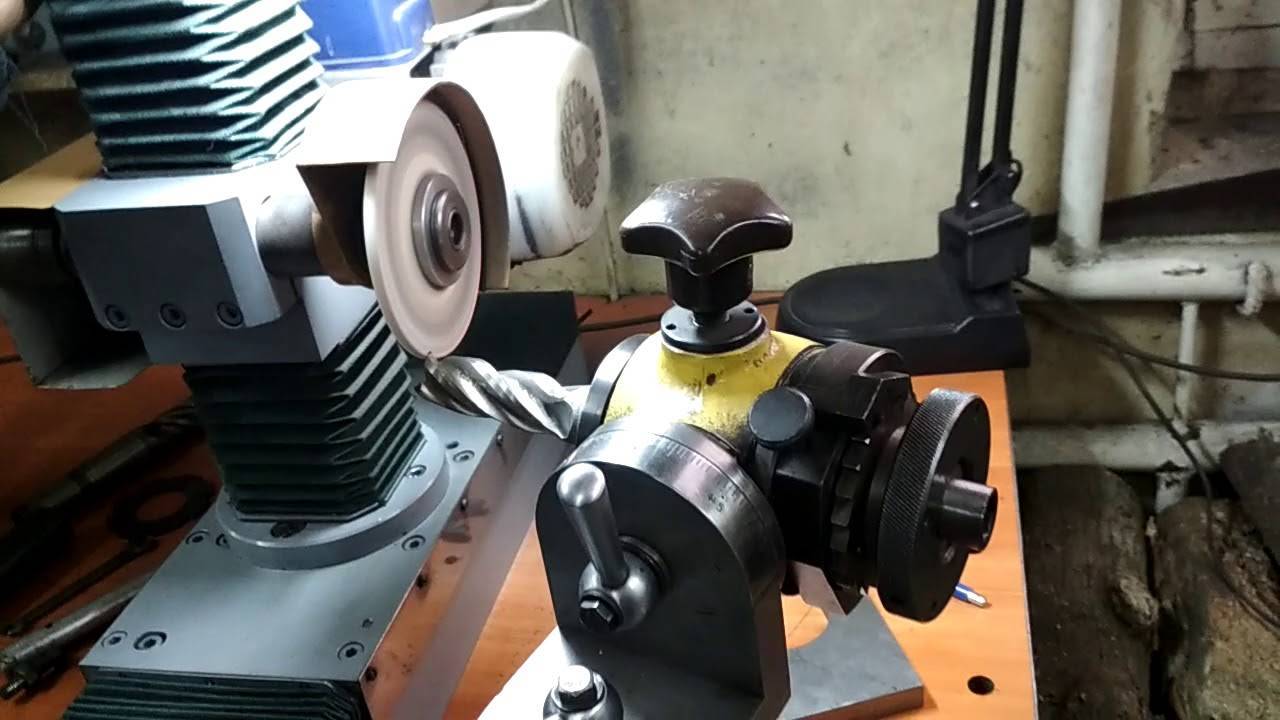

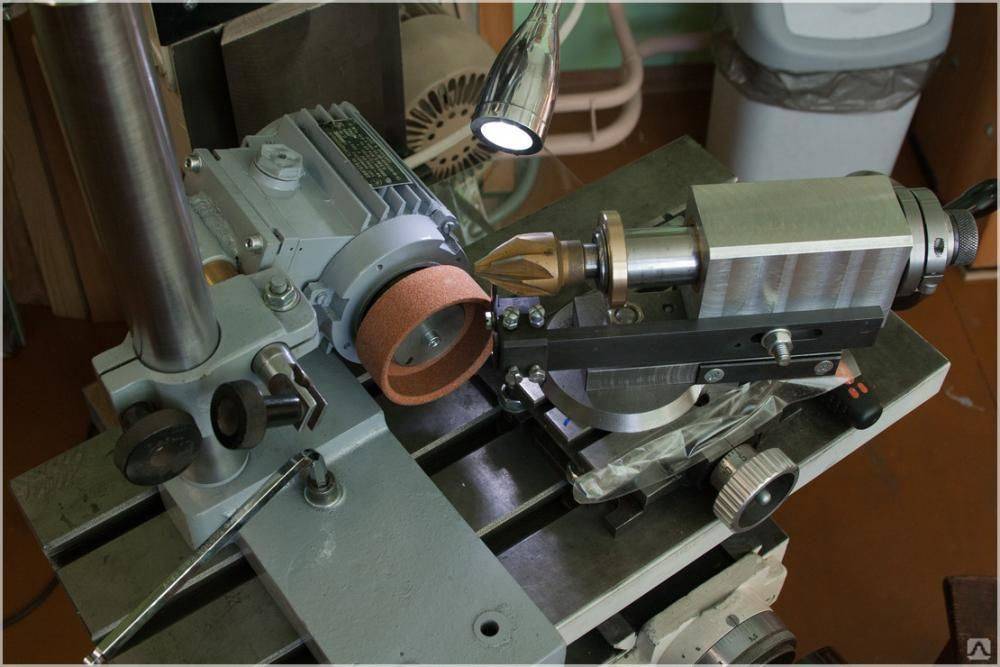

Самодельное приспособление для заточки фрез и прочего режущего инструмента.

В процессе эксплуатации своих станочков, возникла необходимость в таком устройстве.

Заточить сверло можно и руками, а как быть с фрезами, где не две, а четыре, и более кромок только снизу, и нужна более мене точная геометрия, а размер мелкий.

Вот и решил сделать такое приспособление.

Это простой механизм подачи взад и вперед, плюс наклон и поворот.

Будет устанавливаться просто рядом с наждаком.

Из доступных материалов был алюминий, немного стали, и наждак.

Как это сделано сейчас покажу на фотографиях.

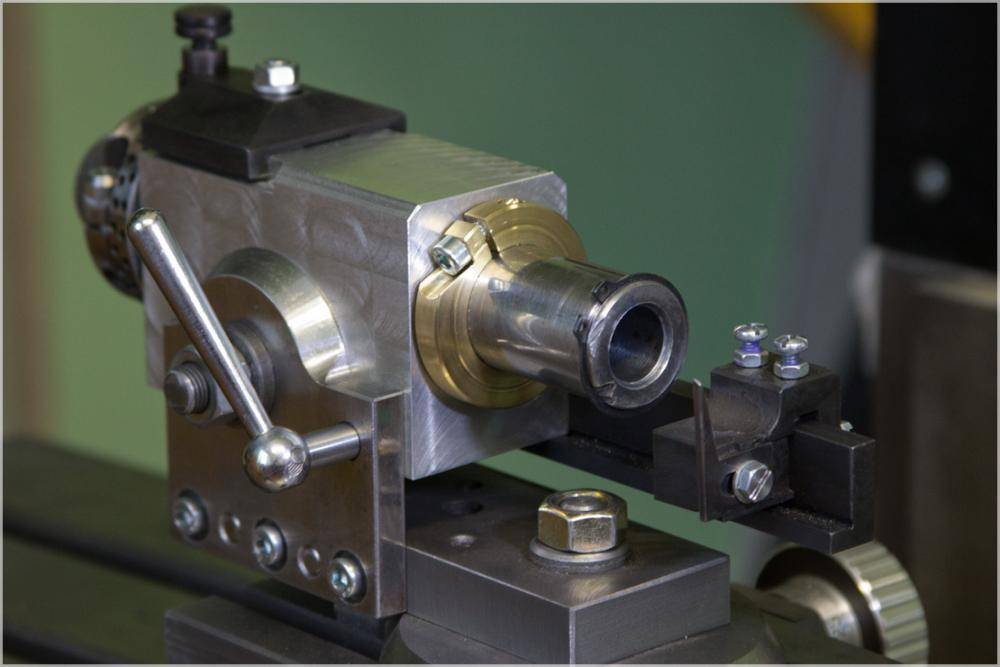

Начнем с устройства, которое должно удерживать фрезу или сверло, то есть шпиндель, для установки инструмента.

Для этого у меня есть такая деталь в ней конус морзе номер два (КМ2), это то что мне нужно.

Ведь у моих станочков тоже везде КМ2, и можно использовать их оснастку, а врезы и сверла с таким конусом можно будет ставить устанавливать прямо в шпиндель.

Убрал всё лишние с этой оправки.

Получился маленький шпиндель, который может поворачиваться вокруг своей оси.

Немного доработаю, просверлю отверстие для шомпола, который будет фиксировать инструмент от внезапного выпадения из шпинделя.

Теперь шпиндель сможет принимать любой инструмент с КМ2, как с лапкой так и с резьбой М10, сверлильный или цанговый патрон, фрезы с КМ2 и всевозможные оправки для дисковых фрез.

Теперь корпус для этого шпинделя.

Осталось сделать запорное колечко для шпинделя и ручку.

Ручка для вращения вокруг оси шпинделя.

Вот так выглядит первая собранная деталька для моего приспособления.

Примерка оснастки, сверлильный патрон.

Теперь можно заняться механизмом перемещения, это будет вроде небольшого крестового столика, по типу как у фрезерного станка только с поворотом вокруг своей оси.

Пилю заготовку для стола.

Фрезерую будущие оси перемещения.

Заготовка стола для установки шпинделя.

Заготовка готова, для фрезеровки ласточкина хвоста.

Фрезерую ласточкин хвост.

Сверлю нарезаю резьбу и добавляю гайку перемещения по оси.

Примеряю направляющею к столу, винтом для неё будет обычная шпилька.

Опоры винта сделаны из двух небольших кусков алюминия.

Общий вид готовой оси с примеркой цангового патрона.

Вот уже вырисовывается общий вид приспособления, но это только проект.

Было немного свободного времени и я провёл его в мастерской, занимаясь ушами или петлями, для наклона и поворотной площадкой с осью.

Что бы петли или уши, были одинаковые, я их соединил сразу в одну заготовку.

И тогда просверлил и расточил отверстия под ось.

Немного срезал лишнего алюминия и просверлил, затем нарезал резьбу, под винты регулировки петель.

Поворотная площадка в виде обычного блинчика.

Вот такой простой цилиндр будет в роли моей оси наклона.

Примерил всё к столу остаётся только просверлить и собрать этот узел.

Просверлил и собрал.

Собираю две оси в одно целое устройство.

Опять сверлим и нарезаем резьбу под винты.

Вырезал уголок и поставил на него штырь, для чтения ленточки фрезы при заточке.

Так всё устройство выглядит в сборе.

В выходные на даче не утерпел и провёл первые испытания, попробовал выровнять а потом заточить торец фрезы.

Для этого закрепил на столе, свою самодельную приспособу саморезами, возле наждака.

Вот видео отчёт по эксперименту.

Остаётся доработать заточку ленточек фрезы и сделать упор ограничивающий падачу фрезы в перёд, ну и напоследок столик для этого устройства.

Для тех кому интересна эта тема, ниже ссылка на продолжение.

Станок для заточки фрез по металлу: обзор моделей, самостоятельная сборка

Приспособления для заточки концевых режущих элементов фрезерно-брусующего станка, разделяются по характеру работы и подразделяются два типа – универсальные и специальные.

Ниже рассмотрим каждый из этих вариантов

1 Станки для заточки фрез по металлу — обзор заводских моделей

Заточка фрез для работы по металлу и дереву выполняется своими руками с помощью червячных универсальных устройств.

Кроме того режущие элементы фрезерно-брусующего станка могут быть заточены с помощью специальных приспособлений.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

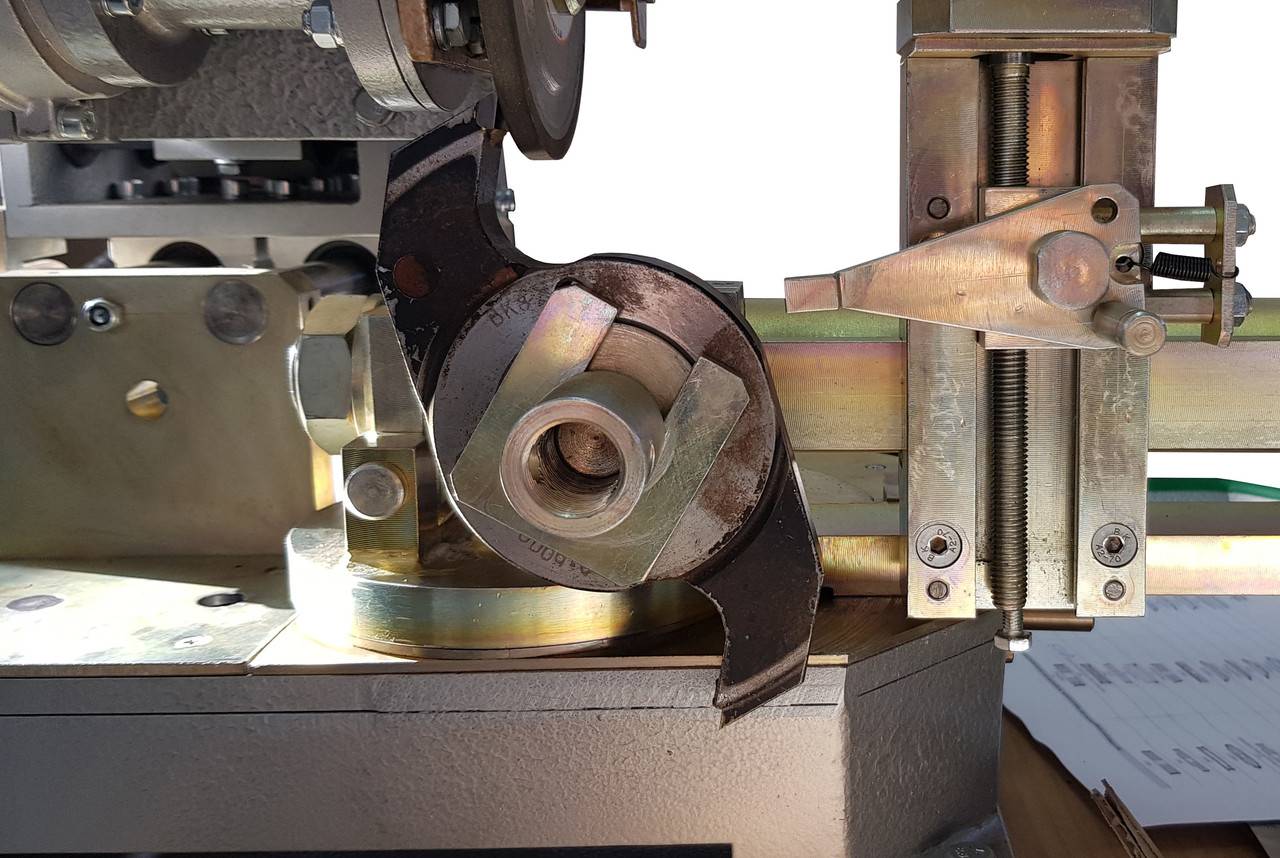

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Как правильно заточить фрезу по металлу: несколько способов

Основная задача – обработать с двух сторон криволинейную поверхность, обладающую большой протяженностью. При этом режущим инструментом является абразивное вещество. Оно должно быть направлено непосредственно вдоль кромки (под верным углом), чтобы обеспечить равномерную заточку.

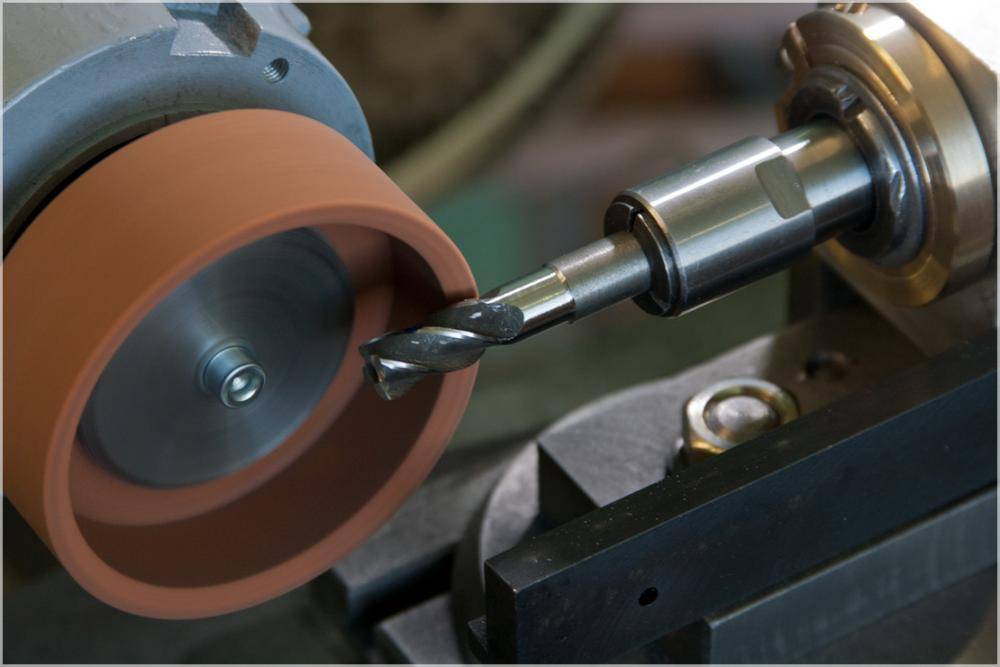

Как затачивать с помощью станка

Технологически данный процесс происходит в несколько этапов:

- Закрепление инструмента в нужном положении в подвижной части станины.

- Поднесение режущего элемента к вращающемуся абразивному кругу до появления равномерного искрения.

- Обрезка металлического слоя, шириной до 50 мкм.

При этом требуется выполнять следующие рекомендации:

- Каждый зуб нуждается в отдельном затачивании.

- Движение должно происходить от начала борозды до внешнего края.

- Все циклы нужно проводить одинаково, чтобы добиться полного единообразия в режущей кромке.

Как затачивать фрезы с помощью кругов для заточки

Это специальное оборудование, насадка которого из абразивного вещества и представляет собой замкнутую ленту:

Особенность обтачивания заключается в правильном выборе материала. Какие продают абразивы:

- Белый или классический электрокорунд. Применяется чаще всего для заточки обыкновенных резцов по дереву или металлу.

- Эльбор – хорошо обрабатывает быстрорежущую сталь.

- Карбид кремния или алмаз (натуральный, синтетический) прекрасно справляется с твердосплавными изделиями.

Рекомендация: применяйте охлаждающие смазки для того, чтобы снизить термическое влияние силы трения.

Подручными средствами

Для этого нужно самодельное приспособление или стол для ручного фрезера.

Алгоритм действий:

- Используя специальную жидкость, необходимо очистить поверхность инструмента от нагара. Для этого нужно поместить резец в емкость и оставить его там отмокать на 3 мин., затем очистить грубой щетиной.

- Применяя алмазный брусок, обточить кромку спереди, чтобы было обеспечено продольное движение.

- Протереть готовую оснастку мягкой тряпкой для устранения металлической пыли.

Сфера применения

Фрезеровочный и сверлильный инструмент отличается многообразием форм и материала изготовления. Оснастка из твердосплавной стали или металлокерамики обладает высокой стойкостью к износу, но требует регулярного восстановления остроты режущей кромки. Заточные станки для фрез, предлагаемые нашей компанией, легко справляются с обработкой металла и показывает высокую точность результата с полным сохранением сложной геометрии расходного инструмента.

Заточные станки для заточки фрез, представленные в нашем каталоге, предназначены для выполнения многоплановых задач и обладают широкими настроечными возможностями для восстановления работоспособности расходников с разнообразной геометрической формой. При затуплении режущей кромки ухудшается не только качество и точность обработки заготовок. Увеличивается площадь соприкосновения инструмента и материала, результатом становится перегрев металла, увеличивающий износ оснастки и повышающий нагрузку на механизмы станка.

Заточные станки для фрез по дереву, представленные на нашем сайте, являются необходимым видом оборудования на предприятиях по производству мебели и столярных изделий. Без регулярного восстановления остроты фрез и фрезеровочной оснастки невозможна обработка различных видов металла. Универсальные и узкоспециализированные агрегаты качественно и быстро перетачивают:

- фрезы, плашки, стамески;

- сверла и фасонные резцы;

- фрезерные головки;

- штихели, пробойники;

- упорные центры.

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

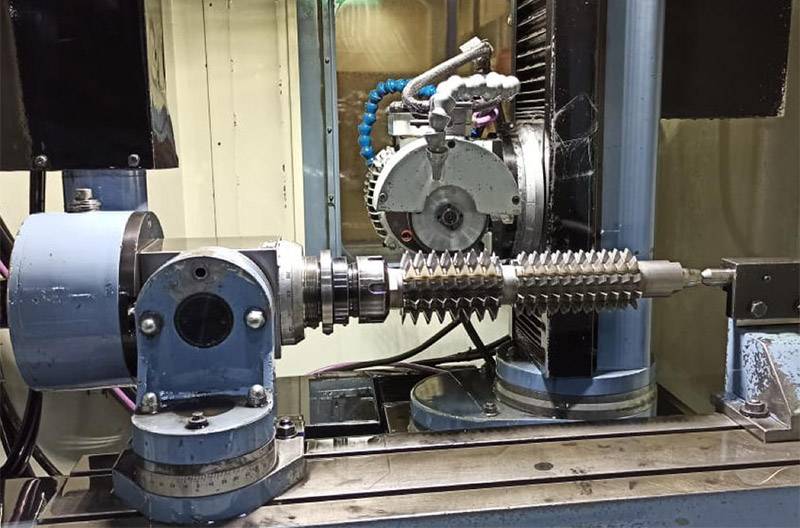

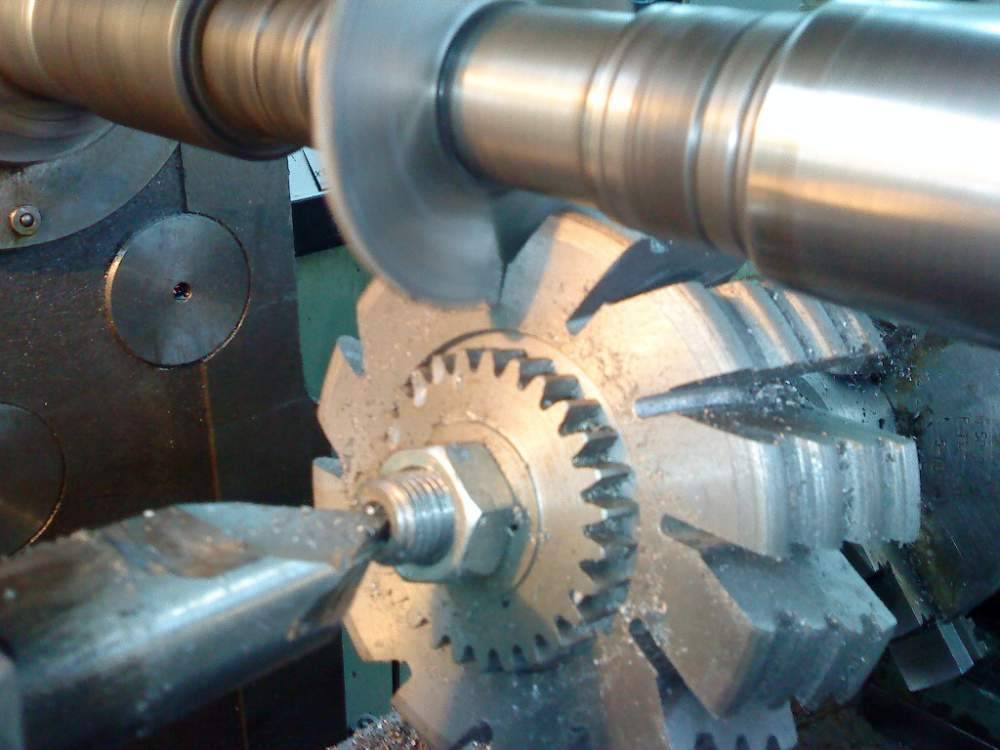

Заточка – червячная фреза

Заточка червячных фрез, имеющих винтовые канавки, осуществляется конической поверхностью круга с углом профиля 15 – 20 И более.

| Заточка зуборезного инструмента. |

Заточка червячных фрез производится по передней поверхности зубьев ( рис. 90, а) на специальных заточных станках двумя основными методами: маятниковым – шлифовальными кругами тарельчатой формы на керамической связке и глубинным-шлифовальными кругами из эльбора и алмаза.

| Приспособление для заточки резцов по задней поверхности. |

Заточка червячных фрез ведется по передней поверхности зуба шлифовальным кругом тарельчатой формы.

Заточка червячных фрез выполняется по передней грани и может производиться как на специальном оборудовании, так и на универсально-заточных станках со специальными приспособлениями.

| Расположение шлифовального круга и чистовой червячной фрезы при заточке червячных фрез.| Положение шлифовального круга при заточке протяжек по передней поверхности. |

Заточку червячных фрез ( рис. 95) производят на специальных автоматических станках, которые настраивают на определенный угол подъема и шаг винтовой канавки фрезы.

Заточку червячных фрез по архимедовой винтовой поверхности ведут конической стороной шлифовального круга.

| Определение профиля винтовой канавки. |

Заточку червячных фрез по архимедовой винтовой поверхности ведут конической стороной шлифовального круга. При со 5 заточка коническим кругом приводит к значительному отклонению от радиальности передней поверхности. Величина непрямолинейности образующей стружечной канавки при заточке коническим, кругом приближенно может быть определена по методике, разработанной д-ром техн.

Для заточки червячных фрез, шлицевых протяжек, разверток, зенкеров, сверл эффективны высокоструктурные круги из электрокорунда белого ( 25А и 24А) на керамической боросодержащей связке К5 зернистостью 16 – 25, твердостью СМ1 – С1, 8 – 10 – й структур. Круги из эльбора на керамической связке типа СЮ, наиболее эффективны для чистовой заточки инструментов из высоколегированных ванадием, кобальтом и молибденом быстрорежущих сталей.

Погрешности заточки червячной фрезы, являющейся затыло-ванным инструментом, приводят к отклонениям профиля и основного шага нарезаемого колеса.

Контроль заточки червячных фрез осуществляется особенно тщательно. Основные контролируемые параметры – радиальность передних граней, окружной шаг винтовой канавки, конусность, биение по наружному диаметру для фрез классов А и В – записываются в индивидуальный паспорт фрезы.

Качество заточки червячных фрез оказывает большое влияние на их стойкость, точность обработки и шероховатость обработанной поверхности, в том числе поверхности впадин зубьев. Фрезы затачивают по передним поверхностям на специальных станках, данные о которых приведены в табл. 4.17. Эти станки имеют механизмы деления и доворота затачиваемого инструмента при продольном перемещении круга.

Конструктивные особенности

Фреза – металлорежущий инструмент, работающий за счет вращательно-поступательных движений. В зависимости от предназначения, фрезы делятся на разные типы: дисковые, торцевые, угловые, отрезные и шпоночные. Самую простую конструкцию имеют цилиндрические фрезы, изготавливающиеся цельно-литьевым методом.

Фрезы по металлу

Большое разнообразие и широкий спектр применения позволяет постоянно вносить изменения в их геометрию и конструкцию. Усовершенствования касаются преимущественно концевых фрез – изменяются угол наклона винтовых зубьев, за счет чего повышается эффективность отвода стружки во время работы с металлом. Современные концевые инструменты для станков имеют стандартный угол наклона, равняющийся 30 градусам. В международной практике использования фрез по обработке металлических деталей и уступов применяются фрезы с таким углом наклона:

- Для деталей с диаметром 4-25 мм применяются фрезы с углом наклона 35 градусов;

- Заготовка диаметром 25-30 обрабатывается инструментом с углом наклона 40 градусов;

- Детали с диаметром 30-50 обрабатываются инструментом с углом наклона зубьев 45 градусов.

Концевые фрезы для копировально-фрезерных станков Концевые фрезы испытывают значительные трудности при обработке жаропрочных и титановых сплавов, а также вязких и труднообрабатываемых материалов. Поэтому для концевых фрез производят подточку поверхности по всей длине с целью повышения качества резьбы.

Концевые фрезы по металлу

Что касается обработки многотонных заготовок, то для их обработки применяются концевые фрезы больших размеров. Например, для отделки детали общей массой 1 т. применяют фрезы, весящие больше 170 кг.

Концевые фрезы по металлу

Как же правильно заточить фрезу по металлу?

Как правило заточка фрезы по металлу производится на специальном оборудовании. Неправильная заточка приводит к обламыванию зубьев и выходу фрезы из строя. Правильная заточка фрез позволяет намного дольше использовать инструмент в работе и сократить износ. Также для этого необходимо внимательно следить за режущей поверхностью зубьев фрезы.

Для заточки фрез по металлу используются специальные станки и специальная оснастка. Поэтому это дело лучше доверить профессионалам.

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке.

Какие бывают фрезы

- Цилиндрические фрезы применяются для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые фрезы – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые фрезы – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые фрезы – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные фрезы – для проходки канавок на станках с вертикальным шпинделем.

- Угловые фрезы – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные фрезы – при обработке фасонных поверхностей.

В металлообрабатывающей отрасли применение фрез в качестве режущего инструмента имеет большое распространение. Практически все детали различных двигателей, как электрических, так и внутреннего сгорания, изготавливаются с применением фрезерования. Множество деталей для бытовой техники, станков и приспособлений также обрабатываются с применением фрез.

Фреза представляет собой разновидность круглого вращающегося резца. В сечении у него всегда находится окружность, а сама форма может быть любой, в том числе и очень сложной. По окружности располагаются борозды (бывают разной глубины) или зубчики. Ими в процессе вращения резца обрабатывается материал. – процесс сложный и кропотливый

Важно, чтобы не только специалист обладал определённым уровнем мастерства, но и заточной инструмент соответствовал самым высоким требованиям. Иначе на резце после обработки останутся сколы, трещины или незаточенные участки, что напрямую повлияет на дальнейшее выполнение фрезеровальных работ

Заточка корончатых сверл

предоставляет профессиональную Ø 10-60 мм. Кроме коронок из быстрорежущей стали — HSS, к заточке принимаются сверла корончатые твердосплавные — ТСТ. Как правило, сверление отверстий большого диаметра производится с помощью дорогостоящего сверлильного оборудования, срок службы которого во многом зависит от качества применяемых сверл. Именно поэтому своевременная заточка сверл позволит не только значительно увеличить ресурс расходных материалов, но и на дольше сберечь ваш сверлильный станок. Кольцевое сверло является сложным концевым инструментом с двухфазной заточкой и качественно заточить его без применения специального оборудования не под силу даже опытному специалисту. Выдержать правильный угол заточки зубьев возможно лишь с помощью предназначенных для этого фиксаторов — цанговых зажимов с тонкой регулировкой угла. Наши специалисты выполняют заточку кольцевых фрез на современном профессиональном оборудовании с последующей шлифовкой для уменьшения силы трения, что позволяет гарантировать высокое качество результата.

Восстановление коронки по металлу во многом зависит от степени ее износа. При незначительном износе, неглубоких сколах и перегреве режущей кромки мы можем гарантировать высокий результат заточки. Поэтому необходимо следить за состоянием инструмента и вовремя производить профессиональную заточку. Интенсивность износа сверла зависит от многих факторов: частоты использования, материала подвергаемого сверлению, исправности сверлильного оборудования и соблюдения рекомендаций производителя режущего инструмента. Но, к сожалению, даже при правильном использовании кольцевой фрезы рано или поздно появляются первичные признаки износа. Характерный свистящий звук, быстрый перегрев и увеличение времени сверления свидетельствуют о необходимости заточки инструмента или его замены.

Что же экономически выгодней: заточка или все-таки замена? Математика здесь простая. Восстановленная коронка, обладающая режущими качествами, как и новая, получает 70% изначального ресурса, а стоимость заточки приблизительно в 4 раза дешевле по сравнению с покупкой нового сверлящего элемента. Учитывая, что затачиваются корончатые сверла до 10 раз позволят вам ощутимо сэкономить финансовые средства без потери качества. Мы также поможем вам с доставкой сверл, своевременно выполнив заказ в точно установленные сроки.

Основные характеристики

Поскольку пальчиковые фрезы предназначены для обрабатывания любых поверхностей, то соответственно имеются свои особенности по каждой из них. К ним относится:

Концевая фреза по дереву

Фрезеровальный инструмент по обработке древесины изготавливается из стали, что обладает повышенной прочностью и имеет точную форму узора рабочей части. Но стоит отметить, что в зависимости от обрабатываемой поверхности необходимо подбирать соответствующий вид фрезы. К примеру, для работы с фанерой потребуется режущая часть с более твердых сплавов благодаря чему увеличивается рабочий процесс.

Кроме этого, они также имеют несколько разновидностей, а именно они бывают цельными и сборными. Последние обладают достаточно весомым преимуществом, поскольку имеют возможность выставление ножиков на требуемый размер и их очень легко заменить при необходимости.

Одним из достоинств его является то, что при его помощи можно делать врезку дверных петель. В первую очередь требуется:

- Произвести разметку петли для этого ее нужно приложить к месту размещения и отметить, лучше всего малярным ножом. Но при этом рекомендуется прикрепить петли на несколько саморезов чтобы не было никаких смещений.

- Затем следует прижать к двери два небольших бруска, тем самым сделав место, куда будет опираться подошвы фрезы.

- После этого в инструмент заряжается фреза пазовая с прямой насадкой. При этом работу нужно проводить аккуратно, чтобы не выйти за обозначенные линии разметки.

- Для установления нужного вреза петли на ручной фрезе необходимо выставить соответствующую глубину. Правильность можно проверить на любом деревянном бруске, а уже после производить действия на поверхности двери.

- После вырезки дверной петли необходимо произвести обработку сделанной выемки стамеской, если это понадобится.

- Когда все пазы для петли будут сделаны, можно устанавливать двери.

Для ПВХ и алюминия

Данная разновидность предназначена для обработки этих материалов и применяется для:

- фрезерования дренажных поверхностей;

- фрезерование паза под замок;

- обработки ПВХ и алюминиевых профилей;

- зачистка пазов под уплотнение.

Что касается фрезы по алюминию, то она имеет специфическое строение, поскольку данный материал обладает определенными особенностями, а именно налипание стружки, что затрудняет процесс. Благодаря своей специфике, такой инструмент позволяет устранить возможность неточностей или искривлений по отношению заданных параметров.

По металлу

В основном такое оборудование применяется на производстве и считается просто незаменимым инструментом. Главным его назначением является:

- Фрезерование пазов для замков.

- Зачистка пазов и специальных канавок, в которые после будет укладываться уплотнитель.

- Создание дренажных отверстий.

- Кроме этого, его широко используют в автомобильной промышленности для проведения работ, требующих фрезерования.

Алмазные фрезы

Любые работы по обработке поверхностей требуют соблюдения ГОСТ, что, в свою очередь, повышает качество

Особое внимание уделяется действиям, связанным с бетонными и каменными поверхностями как внутренней, так и внешней отделки

Поэтому алмазные фрезы как нельзя лучше подходят для проведения шлифовальных действий. Благодаря этому инструменту работа с такими поверхностями производится максимально качественно, при этом затрачивается весьма мало времени.

Среди разновидностей этого вида алмазная пальчиковая фреза используется для поведения работ по граниту и мрамору. Данный материал достаточно крепкий по структуре, а при правильном подборе инструмента можно производить работы не только по граниту и мрамору, но и других каменных породах. Кроме этого, фреза алмазная достаточно прочная, что позволяет сэкономить денежные средства на частую замену износившейся рабочей части инструмента.

Независимо от производимых работ стоит учитывать тот факт, что под каждый вид, используемого материала необходима соответствующая фреза. Все дело в том, в зависимости от структуры, а также твердости материала необходимо подбирать соответствующий диаметр инструмента

Кроме этого, очень важно учитывать скорость его оборотов. Это обусловлено тем, что чем больше скорость, тем сильнее происходит нагрев инструмента

К примеру, если обрабатывается сталь с прочностью HRC 38-47, а фреза по металлу имеет размер 3 или 6 мм, то скорость оборотов должна составлять 25-25 м/мин. А вот, если необходимо произвести на жаропрочных сплавах с прочностью выше HRC 47, а диаметр фрезы аналогичен, то обороты необходимо снизить до 10-15 м/мин.

Видео: заточка пальчиковых фрез для ручного фрезера.